六辊可逆冷轧机电气控制系统

辊压机电气控制系统调试及操作说明

一、电气控制系统安装1.到达现场后应该立即检查如下内容:➢对照图纸,核对是否有漏发元件;➢检查主控制柜、现场控制箱,显示屏等是否有损伤,是否有水侵入痕迹;➢检查主控制柜、现场控制箱安装位置是否符合图纸上的要求;➢检查主控制柜接地是否符合图纸上的要求;➢检查用户配置的气动阀门电磁先导阀电压等级是否为24V,如果用户采用电动推杆应立即和公司联系申请解决办法;➢检查用户配置的高压电机开关柜接口是否符合图纸上规定接口要求(包括电流模拟量、电机驱动和反馈信号开关量);➢核对主控制柜配置的一次回路元件规格是否和现场实物功率匹配;➢核对高压电机电压等级是否和用户电压等级一致;➢检查油站、减速机、电机等设备自带的显示表、热电阻是否有遗漏或损坏;2.安装接线:➢电气系统在安装接线完成并且检查无误前不得通电,通电前主机柜内模块的接线端子必须拔下来;➢电气柜就位后即可安装接线,接线前必须和安装单位和业主充分沟通,提请注意图纸上的接线注意事项(如:屏蔽电缆不得用非屏蔽电缆代替;动力电缆和控制电缆不得混敷在一个桥架内,严禁控制电缆同高压电缆和变频器用动力电缆在一个桥架内混敷)➢现场电缆接线盒根据辊压机规格不同安装方式有所区别,140x30和140x65老式机架的接线盒按照图纸标注位置安装。

140x65H和更大规格辊压机的56接线盒安装在机体附近的墙上或柱上,还可以布置在设备旁不影响交通和检修的地方,电缆穿管暗敷至相应的测点旁引上至测点;➢电缆管线在设备旁安装时必须和液压管道、润滑油管道、冷却水管道综合协调,保证整齐、美观和检修方便;➢督促施工单位电缆管线施工必须按照相关规范,严禁不穿钢管和蛇形保护管直接裸电缆引至测点,各测点的蛇形保护管长度不得超过500,机架上两个液压阀组(集成块)接线盒7、8引至电磁阀和压力变送器必须采用公司配置的专用两芯电缆,不得采用普通电线;➢施工单位在接辊压机电气柜(箱)内接线时必须在旁巡视、检查:⏹电缆标识、线号必须清晰;⏹每根线在端子联接紧固;不得有松动现象;⏹线、缆在柜(箱)内的长度适中,不得因为线缆太长而导致接线完毕后多余的线在柜内和线槽内影响美观和以后的维护;⏹屏蔽线的屏蔽层应在主控柜内联接到专用的屏蔽接地端上;⏹严禁施工单位在控制柜(箱)使用电焊焊接方法固定电缆紧固件;⏹发现接线端子损坏后必须及时更换,不得把该端子的进出线平移至另一个端子上;⏹协助施工单位查线,及时避免接线错误。

六辊可逆冷轧机组自控系统的应用

六辊可逆冷轧机组自控系统的应用摘要:本文介绍了六辊可逆冷轧机组自控系统的应用。

该系统采用先进的自动控制技术,实现了准确控制轧制过程的压力、速度、负荷等多个参数,大大提高了轧制效率和产品质量。

同时,该系统还具有实时监测和故障自诊断功能,可以在第一时间发现和解决设备故障,确保生产稳定和安全。

该系统已经在多个冷轧厂得到广泛应用,并取得了显著的成果。

关键词:六辊可逆冷轧机组;自控系统;自动控制技术;实时监测;故障自诊断。

正文:随着工业化进程的加速和市场需求的不断增长,冷轧产品在现代工业制造中的地位越来越重要,产品的质量和生产效率直接决定了企业的竞争力。

针对冷轧生产中的一系列技术问题,不断出现了一些新的技术手段和设备装备。

其中,六辊可逆冷轧机组是一种非常先进和高效的轧制设备,广泛应用于钢铁、有色金属和高强度板材等领域。

然而,机组自控系统的应用和优化仍然是提高产能和质量的重要途径。

六辊可逆冷轧机组自控系统是将自动控制技术应用于轧制设备中,通过电子计算机、传感器等装置来实现对轧制过程中的多个参数进行准确调整和控制。

主要包括轧辊压力、轧辊速度、轧辊间距、辊缝形状、冷却水量等方面,以达到优化轧制过程,提高轧制效率和产品质量的目的。

与传统的人工控制方式相比,自控系统具有调节精度高、控制速度快和稳定性好等优势,增强了机组的自适应能力和生产灵活性。

该系统还具有实时监测和故障自诊断功能,能够对轧制机组进行安全监测和故障诊断。

例如,当轧制负荷过大、轧辊压力不均衡或者辊缝偏移等故障出现时,系统能够自动诊断并发出警报信号,提示工作人员进行相应的处理和维修,避免对设备和产品造成不利影响。

同时,该系统还能够自动生成数据报表,对轧制过程进行全程记录和分析,为客户提供可靠的数据支持和技术服务。

该自控系统已经在多个冷轧厂得到广泛应用,并取得了显著的成果。

通过系统控制,轧制产品的薄厚度、表面光洁度和机械性能等方面均得到了显著提高,生产效率也得到了大幅度的提升。

1050六辊可逆冷轧机组设备技术规格书要点

附件二设备技术规格书2.1机械设备2.1.1机组用途:1050mm六辊可逆冷轧机组是在常温状态下,将厚度为 1.2~4.0mm酸洗后的热轧带卷或退火带卷,经若干道次轧制,轧成0.16~1.2mm的高精度冷轧带卷。

2.1.2单体设备技术性能2.1.2.1 上卷小车 1台(1)功用上卷小车用于将受卷台架上的钢卷上到开卷机的卷筒上,人工进行上卷宽度、高度对中。

(2)设备组成上卷车由升降小车、移动盖板、行走缸和缝道卷位组成。

小车的升降和行走均为液压传动。

升降小车车体为焊接结构,升降缸以铰支形式固定在车体上,升降缸推动带升降架的鞍座沿车体方形导向面滑动实现升降,行走缸固定在地沟内的基础上,行走缸推动升降小车将带卷由缝道卷位移动上料。

升降小车移动时带动移动盖板将地沟盖上以便于操作。

缝道卷位为焊接结构,在地沟缝道上作储卷用。

(3)技术规格上升推力:≥250KN升降行程:1450mm行走行程:5000mm升降缸规格:Φ180×1450mm行走缸规格:Φ140×5000mm受卷台位: 2 个2.1.2.2开卷机 1台(1)功用开卷机位于开头矫直机之前,用于同开头矫直机一起完成开头、开卷喂料工序。

在轧制过程中对带材产生轧制所需的张力、并可通过CPC对中装置使带卷宽度中心线与机组中心线保持重合。

(2)设备组成开卷机由卷筒、本体、对中底座、传动装置、压辊、活动支承等主要部件组成。

开卷方式为上开卷。

卷筒由四块扇形板,四棱锥轴、中空轴、涨缩缸、旋转接头等组成。

涨缩缸拉(推)动四棱锥轴,带动扇形板实现卷筒的涨缩,涨缩缸由旋转接头供油;本体减速箱体为焊接结构,齿轮采用合金锻钢硬齿面;底座为焊接结构,带有减速箱体对中移动的滑道及CPC对中缸;活动支承由摆臂、固定支座、卷筒托轮和液压缸组成,摆臂为焊接结构,托轮采用锻钢制造;压辊由压辊支架、压辊和液压缸组成,压辊支架为焊接结构,固定在开卷机箱体上;传动装置由直流电机、万向联轴器、制动器等组成。

1780mm不锈钢六辊轧机自动控制系统的研究

车送到 中间仓 库存放 。

2 自动控 制 系统 的组 成

1 8 m不 锈钢六 辊 轧机 自动控 制系 统 由供 配 电系统 、 0m 7 P C系统 、 动系统 、 控系统 、 L 传 厚 计算机控制 系统 组成。

21 供配 电系统 .

制 ,使其成 为具有所需厚 度及 表面粗糙度 的各种规格 的冷轧 带卷。技术参数如 表 1 所示 :

表 1 1 8 0mm六辊可 逆冷 轧机组技 术参 数 7

名 称 参 数 名 称 参 2 0 0k 5 0 N

O一50—120m r n 0 0 / i a 8 Ok —8 N

数

来 料 厚 度

来 料 宽 度 卷重 成品厚度

2O~ . m . 50m

动系统控制 , 另一个用 于厚控 系统 和弯辊横移系统 的控制 。网 络结构图如 图 2 示。 所

道 次往复 轧制 , 轧制后 的带钢经卷取机 卷取后 , 由卸卷小 车 再 卸卷 , 送往钢卷存 放鞍座上。 卷在 鞍座上打捆 、 钢 称重后 , 吊 由

-

1 设 备 组成 及 工艺 简 介

1 8 m不锈钢六辊 轧机 由上卷小车 、 0m 7 开卷机 、 开头矫直

机 、 卷取 机 、 前装 置 、 轧机 、 右 机 主 机后装 置 、 卷取 机 、 右 助卷

器、 换辊装 置 、 收垫纸 机 、 除油装 置等 及液 压气动 系统 和电气

a f r i 锈 钢1 m(;

( V≥6 0m ri) 3 / n a

统、 交流辅助 电机等供 电。单 线图如 图 1 示。 所

主轧机 、 开卷机 和左右卷取 机 , 采用全数 字交 流变频调 速 控制 。机组 采用双 C U控制 , P 全液压 推上 , 液压 A C自动 控 C 制 。采用二级 计算 机控制 , 实现机组的生产过程控制 。机组 具 有轧制规程计 算 、 次分配 、 道 参数优化 、 工作 辊的正负 弯辊 、 中 间辊正弯 辊控制和 中间辊窜辊设定 功能 。工艺过 程实时参数

1450六辊可逆冷轧机组电气说明书

目录一、概述二、供电三、直流传动系统四、交流传动系统五、PLC控制系统2004一概述1.产品用途与机组主要技术参数1.1用途本机组用于轧制成卷钢带板材。

1.2机组性能1.2.1来料规格:原料热轧低碳钢卷钢卷重量 Max25000Kg/卷钢板宽度 700~1250mm钢板厚度 2.75~4mm钢卷外径Φ1900mm钢卷内径Φ610mm1.2.2成品规格:成品重量 Max25000Kg/卷成品厚度0.25mm~1.0mm厚度精度±0.01mm(δ=0.3mm以下产品)±3%δ(δ=0.3mm以上产品) 1.2.3主要技术参数轧制速度 1000 m/min(δ=0.25~1.0mm 工作辊尺寸Φ370~Φ400×1450mm中间辊尺寸Φ415~Φ450×1450mm支撑辊尺寸Φ1190~Φ1250×1400mm最大轧制力 15000KN最大轧制力矩 110KN.M穿带速度 18m/min紧急停车减速度 3.0 m/s2快速停车减速度 2.0m/s2正常停车减速度 1.0 m/s2引料辊尺寸Φ200×1350mm真空除油辊尺寸Φ180×1450mm工作辊最大开口度 20mm工作辊弯辊力(单边正/负) 375/280KN中间辊横移力 680/430KN中间辊横移量 200mm冷却介质乳化液工艺润滑流量 6000L/min液压系统工作压力弯辊横移: 12-18Mpa一般液压传动: 10Mpa开卷CPC对中全液压压下左/右卷取机主要技术参数:速度可两档切换卷取机张力 170-17KN(V<640m/min) 100-10KN(V≥640m/min)最大卷取速度 1050m/min张力精度:静态±3%动态±5%卷筒直径Φ495~Φ510mm开卷机主要技术参数:开卷机最大张力 80-8KN开卷速度 400m/min卷筒直径Φ560~Φ620mm准确停车精度≤500mm1.2.4 机组传动方向站在操作侧面对轧机开卷机在左边。

1200六辊可逆冷轧机电气自动化系统控制方案

由于本机组负荷较小,因此不设负荷中心。本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s。

额定短路分断能力与电网短路电流相适应,Icu >50kA

根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。

22

4

DI(16)

6ES7 321-1BL02-0AA0

5

5

DO(16)

6ES7 321-1BH01-0AA0

4

6

AI(8)

6ES7 331-7KF01-0AB0

1

7

AO(4)

6ES7 332-5HD01-0AB0

2

8

PROFIBUS连接器

6ES7 972-0BA41-0XA0

2

9

轧机区域ET200(9个子站)

(4)传动供电用全数字晶闸管整流装置

为主传动电动机供电的全数字晶闸管整流装置将采用SIEMENS公司6RA70系列全数字控制系统,装置配置有PROFIBUS-DP网卡,可实现与simatic S7-400PLC(或WINAC)自动化系统快速地通讯。

主轧机上、下工作辊分别由一台电机驱动,两台电机独立供电调速,考虑负荷均衡和速度匹配。

台

1

18

轧机区域ET200站控制箱

台

4

19

出口区域ET200站操作台

台

1

20

液压、润滑和乳化区域ET200站操作控制箱

台

3

21

端子箱

台

5

22

乳化液系统管道过滤器PLC柜

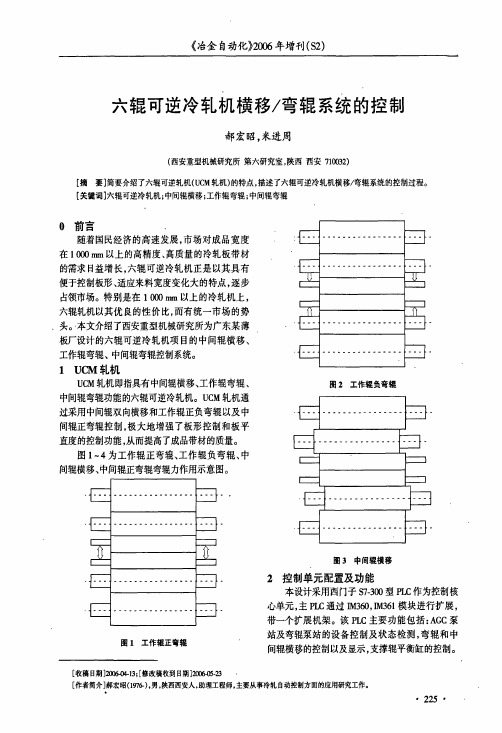

六辊可逆冷轧机横移-弯辊系统的控制

六辊可逆冷轧机横移/弯辊系统的控制

郝宏昭,米进周

(西安重型机械研究所第六研究室,陕西西安710032) [摘要]简要介绍了六辊可逆轧机(UCM轧机)的特点,描述了六辊可逆冷轧机横移/弯辊系统的控制过程。

【关键词]六辊可逆冷轧机;中间辊横移;工作辊弯辊;中间辊弯辊

O前言 随着国民经济的高速发展,市场对成品宽度

带材板形得到了更好的控制。本轧机中间辊只有

正弯辊。

4.1弯辊控制方法、

对弯辊的控制采用压力闭环控制,其控制框

图如图7所示。

[编辑:魏方]

・227・

置,方可进行换辊操作。否则将会损坏轧机辊系。

单独调节,也可以两边同时调节。

4弯辊系统的特点及控制原理

在轧制过程中,弯辊是最为常见的用于对带 刚凸度和板平直度进行连续控制的方法之一。通 过控制轧机轧辊两侧的弯辊力,改变轧辊的辊形。

弯辊控制用于控制轧机出口侧带材的板形。如果 弯辊力使辊缝减小,称之为正弯辊;反之,如果弯

E

此外通过硬线连接方式与AC,C系统通信以协助

AGC系统实现快速卸荷,与工艺PI£之间通过 MPI网通信实现AGC泵站及弯辊泵站的远程起停

匡

r——。一

及故障状态显示,控制框图如5所示。

3中间辊横移系统的特点及控制原理

中间辊横移是控制板形精度的方法之二。它

亡 E

图4中间辊正弯辊

根据带材宽度的不同而轴向移动上下两个中间

馈达到平衡,执行器输出为零,油缸不再动作。当 给定再次增减时,反馈随之增减,执行器驱动油缸

要解决这个控制问题,必须要转换思维方式,

从另外一个角度去看这个问题。首先应该明确, 其实所谓的同步只是从宏观上来说的,它实际上

可逆式轧机几种电气控制方法

可逆式轧机几种电气控制方法可逆式轧机是一种用于金属加工的机械设备,主要用于将金属材料进行压延和轧制,以达到所需的形状和厚度。

在可逆式轧机中,电气控制方法起着至关重要的作用,可以调整轧机的速度、轧辊的位置以及轧制压力等参数,以控制轧制过程中的金属变形。

以下是几种常见的电气控制方法:1.传统电气控制方法:传统的电气控制方法主要是采用接触器和继电器来实现控制。

通过调整接触器和继电器的状态,可以控制电动机的启动、停止和转向,从而控制轧机的运行。

这种方法简单、可靠,但调整过程较为繁琐,对于精确控制要求较高的场合不太适用。

2.智能控制方法:随着科技的发展,智能控制方法逐渐应用于可逆式轧机中。

智能控制方法主要是利用现代控制理论和技术,如PLC(可编程逻辑控制器)、数控技术等,实现对轧机运行的精确控制。

通过编程设置参数,可以实现对轧机速度、压力、轧辊位置等参数的精确控制,提高轧机的自动化程度和加工效率。

3.变频电气控制方法:变频电气控制方法是通过变频器来实现对电动机的转速调节,从而实现对轧机速度的控制。

变频器可以根据需要调整电动机的转速,从而实现对轧机的速度控制。

这种方法具有调节范围广、速度控制精度高等优点,适用于对轧机速度要求较高的场合。

4.伺服电气控制方法:伺服电气控制方法主要是利用伺服系统来实现对轧辊位置的精确控制。

伺服系统通过反馈传感器获取轧辊位置的信息,然后根据设定值和反馈值的差异,控制伺服驱动器输出合适的电流,来驱动轧辊的运动,从而达到对轧辊位置的精确控制。

这种方法具有定位精度高、反应速度快等优点,适用于对轧辊位置要求较高的场合。

5.气液控制方法:气液控制方法是利用气动和液压传动系统来实现对轧机的控制。

通过控制气动和液压元件的开关,可以调节气压和液压来控制轧机的运行。

这种方法具有快速响应、控制范围广等优点,适用于对轧机运行过程中的力量和位置要求较高的场合。

综上所述,可逆式轧机的电气控制方法有传统控制、智能控制、变频控制、伺服控制和气液控制等多种方式。

1380六辊可逆冷轧机组电气设计任务书(9-26)

山东广源节能材料有限公司1380六辊可逆冷轧机组电控任务书西安凯宏冶金设备技术有限公司1380六辊可逆冷轧机组电气设计任务书1.电气任务书提出依据山东广源节能材料有限公司(甲方)和西安凯宏冶金设备技术设备有限公司(乙方)所签“1380mmHC六辊冷轧机组机械设备协议书”及相关标准。

2.项目名称及用途2.1项目名称:1380六辊可逆冷轧机组。

2.2用途:本设备用于成卷带钢的冷轧。

3.机组性能3.1来料规格材质:酸洗热轧带卷Q195、Q215、08Al、20、Q235、SPCC、SPCD.机械性能:最大屈服极限σs<360N/mm2厚度: 1.2-4.0 mm宽度900-1260 mm卷内径φ610 mm卷外径φ900/φ2000 mm最大卷重26 t3.2成品规格厚度0.2-1.2 mm宽度900-1260 mm卷内径φ510 mm卷外径φ900/φ2000 mm最大卷重26 t厚度公差±10μm (δ<0.5mm)±2%δ(δ≥0.5mm) 3.3主要技术参数轧机规格:Φ1180/Φ415/Φ370⨯1380mm最大轧制压力:15000KN最大轧制力矩:120KN-m穿带速度:18m/min轧制速度:0~1000m/min开卷张力:8~80KN卷取张力:17~170KN (V<640m/min10~100KN (V≥640m/min)最大卷取速度:1050m/min工作辊规格:Φ370-Φ330⨯1380mm中间辊规格:Φ415-Φ375⨯1380mm支承辊规格:Φ1180-Φ1080⨯1300 mm开卷机卷筒直径:φ560-φ620mm(正圆φ610mm)卷取机卷筒直径:φ490-φ510mm(正圆φ510mm)偏导辊规格:φ500×1380mm引料辊规格:φ200×1200mm展平辊规格:φ220×1380mm工作辊最大开口度:20mm工作辊弯辊力(单边正/负):350/210KN中间辊单边弯辊力:350KN中间辊横移力:550/350KN中间辊横移量:300mm冷却介质:乳化液液压系统工作压力:压下、弯辊、平衡:21Mpa液压传动:10Mpa工艺润滑流量:8000L/min开卷机电机功率:510KW卷取机电机功率:1000KW×2×2(串联)主轧机电机功率:1250KW×4(串并联)除油方式:气刀除油机组工作方式:成卷可逆轧制机组传动方向:开卷前进方向的左侧为传动侧4、机组装机水平4.1 主轧机、开卷机和机前、机后卷取机采用全数字直流调速,可控硅供电(混装结构),机组PLC控制。

1250MM六辊可逆冷轧机电控系统

1250MM六辊可逆冷轧机电控系统作者:张贤任福平来源:《中国科技博览》2013年第34期[摘要]介绍一种国产1250MM六辊可逆冷轧机电控系统组成、功能、以及控制精度[关键词]六辊可逆冷轧机 AGC 张力控制速度控制控制精度中图分类号:TM921.5 文献标识码:TM 文章编号:1009―914X(2013)34―0348―01一、前言本文介绍的1250MM六辊可逆冷轧机是一种新型板带轧机,其具备轧制速度高,产品板型好等特点。

机组主要设备包括开卷机、开头机、机前卷取机、机前装置、防缠导板、主机架、机后装置、机后卷取机、上、卸卷小车、换辊装置、流体系统、电气检测元器件以及电控系统等。

二、电控系统组成本机组电控系统包括机组供电、直流传动、交流传动、自动化控制系统、数据采集系统等。

机组供电大体分两部分:交流380V动力电和交流660V整流变压器用电。

交流380V主要为机组控制系统、恒速交流电机和交流变频系统供电。

交流660V整流变压器用电主要为整流变压器供电。

主传动采直流电机传动,控制系统采用siemens的6RA70全数字直流调速系统。

用于开卷机、卷取机的全数字整流装置配有西门子T400工艺板及相应的控制软件。

除开卷机是单电机驱动外,机前、机后卷取机、主轧机上辊、主轧机下辊均采用两台直流电动机机械串联的驱动方式。

交流变频电机控制系统采用SIEMENS公司的S120系列全数字交流变频调速系统,包括上、卸卷小车,开卷机、机前、机后偏导辊、换辊大车电机和工艺润滑站的供液泵电机的传动等。

自动化控制系统由传动控制系统(level0级),基础自动化控制系统(level1级)和过程控制系统(level2级)组成。

通讯网络主要包括PROFIBUS-DP和TCP/IP。

本套系统由SIMATIC S7-400 PLC、ET200M远程I/O站、研华工控机、人机界面HMI以及网络系统等构成。

S7-400 PLC选用一块CPU416-2DP CPU模块作为处理器,完成整个机组的信号采集及逻辑顺序控制,通过PROFIBUS-DP网与ET200M形成分布式结构,与交直流传动装置通过PROFIBUS-DP网交换数据。

850mm六辊可逆冷轧机开卷机直流调速系统_课程设计

摘要此次课程设计题目《850mm六辊可逆冷轧机开卷机直流调速系统》,核心落在转速、电流双闭环逻辑无环流调速系统的设计,是基于本学期所学课程《电力拖动自动控制系统—运动控制系统》的一次学以致用的深入拓展。

本文针对直流调速系统进行调速设计。

尽管近年来,电力电子变换器中以晶闸管为主的可控器件已经逐步被功率开关器件所替代;伴随着变换技术由相位控制转向脉宽调制(PWM);交流可调拖动系统正逐步取代直流拖动系统,但是直流拖动本身具有理论和实践都很成熟的优势,我国早期的许多生产设备均采用直流拖动系统短时间内不会淘汰,而且直流电机原理相对简单易懂,因而对于初学者而言,直流调速还是很有实际意义的。

从生产机械要求的控制物理量来看,电力拖动自动控制系统分为调速系统、位随系统、张力控制系统、多电机同步控制系统等多种类型;按照调速方式大致可分为开环调速和闭环调速两大类,开环系统结构简单、易于实现、维护简单,但是其静特性与动态特性往往不满足生产和控制要求,而闭环系统尤其是双闭环调速系统具有良好的静特性和动态特性,采用PI调节器时可实现转速无静差以及电流无静差。

本次设计包括各元器件的参数配合与选择、调速方案的设计、整体电路图的绘制等,同时考虑到调速系统实际运用于六卷可逆冷轧机开卷机,各参数与方案都按照实际工程需要设计。

关键字:转速环、电流环、双闭环调速、逻辑无环流、DLC、开卷机、六辊、晶闸管绪论薄板、带钢的生产技术是钢铁工业发展水平的一个重要标志。

冷轧钢板的生产主要是采用3~6机架的多辊冷轧机,特点是生产率高,机械化、自动化程度高,产品质量好。

连轧机仅适用于产量大,品种规格单一的钢种冷轧生产,而对于生产量较小、质量要求较高、品种规格复杂的高合金钢和合金冷轧带材,采用连轧机并不恰当,而大多采用多辊可逆轧机。

带钢冷轧机生产线上除了五机架连轧机主体设备外,还包括头部的上料设备、开卷机以及尾部卷取机,有的在轧制头部还有矫直机、焊接机以及活套等设备。

辊轧机电气控制系统介绍(参考Word)

20辊轧机电气控制系统介绍发布时间:2007-11-15 来源:打印该页一系统概述某冷轧不锈钢板厂采用西门子S7 300系列的315-2DP控制器作为主控制单元,安置于主操作台上作为主站,采用2套西门子ET200 远程站作为从站,安置于前后两个操作箱内接受现场操作工控制指令。

ET200远程站与CPU315-2DP主站之间采用PROFIBUS现场总线连接进行通讯。

轧机采用前卷取、后卷取、主轧三台直流电机完成整个不锈钢板的张力轧制。

直流电机采用西门子6RA70直流调速器进行控制,控制器与CPU315-2DP之间采用PROFIBUS现场总线通讯。

同时还为此轧机配置了一台平整机,电器配置完全相同,只在功能,电机功率等参数上与主轧机略有不同。

二系统要求1.采用西门子6RA70直流调速器作为电机控制单元,调速器可以独立采集安装于电机上的编码器读取的数据,安装于轧机上的张力传感器读取的数据,作为基本参数高速运算得到当前系统所实际需要的张力,控制直流电机让其达到需要的张力。

2. PLC控制器控制液压,压下,润滑,等外部设备,同时将操作工设定的数据实时的通过PROFIUBS现场总线传输给6RA70直流调速装置。

3.采用油马达,利用液压装置实现对轧机机心的压力控制,采用上,下各10个轧辊相互之间的挤压力实现对不锈钢板的轧制。

4.甲方要求轧制线速度,主轧120M/分,平整 90M/分。

5.该设备为国内首家自发研制的20辊轧机。

三系统配置与功能实现根据现场实际情况和功能扩展要求,主轧机我们采用两台450KW的直流电机作为前后卷取电机,采用一台1250KW的电机作为主轧电机,平整机我们采用两台250KW的直流电机作为前后卷取电机,采用一台400KW的电机作为平整电机。

采用西门子S7 300系列的315-2DP的CPU 作为主控制器,采用ET200分布式I/O作为前后操作箱的控制装置。

西门子S7-300、6RA70控制器、分布式I/O ET200,特点如下:1.采用CPU315-2DP作为主控制器,利用CPU315内存大、速度快、支持PROFIBUS现场总线的特点,充分满足轧钢行业要求响应速度快,控制灵敏,要求复杂,现场施工简单的要求;2.采用远程I/O方案,最大限度减少接线;轧钢行业要求控制器对操作工的操作指令有及其灵敏的相应速度,这就造成了现场操作箱按钮密布的现象,随之带来的就是现场布接线非常复杂,采用远程分布式I/O方式可以最大限度的减少接线。

1250MM六辊可逆冷轧机电控系统

控制。在预控的基础上再施以监控及秒流量控制 , 以达到最佳效果。在 A G C

调 节中 ,每一 道次根 据材料 硬度 系数 的计 算 , 要对 A G C增 益系数 进行 修正 。 7 )工作 辊 正 、负 弯辊 控制 :通 过工作 辊 的正 、负弯辊 ,改 善板 形 ,属 开 环控制 ,弯 辊压 力值在 H MI 上显 示 。 8 )轧 辊倾 斜调整 及 同步控 制 :轧辊倾 斜是 为改 善板形 所做 的操 作 ,倾 斜 与同 步属 闭环控 制 。 9)中间辊 串辊 及正 弯辊控 制 :中 间辊 串辊为无 负 载情况 下控 制 ,中 间

径, 根据 设定 张力 和卷径 计算 出张 力转矩 , 根据调 试 时的测试 结果 给 出卷取

机的摩 擦补 偿和转 动惯 量 , 通过 T 00工 艺板 的控制 系统使 卷取 机建 立张力 。 4 3) 带钢 跟踪 、长度记 忆 、圈数记 忆 、自动 减速 、自动停 车 、甩 尾轧 制 : 通过编 码器 可 以对缠绕 在卷 取机 上的钢 卷进 行圈 数记 } 乙 和带 长记 } 乙 , 根据钢 卷 的圈数 和带长 可 以实现轧 线在 第 2道次 以后 的 自动减 速 和 自动 停车 。 第 一 道次 的甩 尾轧制 通过 安装 在轧线 上 的光 电开关实 现 。 4)压下 缸 的恒压力 控 制 :通 过压 力传感 器检 测实 际压 力 ,实现 压力 闭

[ 关键 词] 六辊 可逆 冷轧 机 A G E 张力 控制

中图 分类号 :T M9 2 1 .方式 选择 :检 修 、正常模 式选 择 , 自动 、半 自动 、手 动模式 的 选 择等操 作 。 2 . 专 用工艺 软件 主要 实现 以下功 能 :

本 文介 绍 的 1 2 5 0 MM 六辊 可逆冷 轧机 是一 种新 型板带 轧机 , 其具 备轧 制 速度 高 ,产 品板型好 等特 点 。机组 主要设 备包 括开 卷机 、开 头机 、机 前卷 取 机 、机前装 置 、防缠 导板 、主机 架 、机后 装置 、 机 后卷取 机 、上 、卸卷 小车 、 换辊 装置 、流体 系统 、电气检 测元器 件 以及 电控系 统等 。 二 .电控 系统 组成 本机 组 电控系 统包括 机组 供 电 、 直流 传动 、 交流 传动 、自动化 控制 系统 、 数 据采集 系统 等 。 机组 供 电大体 分两部 分 :交流 3 8 0 V 动力 电和交 流 6 6 0 V 整流 变压器 用 电。交 流 3 8 0 V主要 为机组 控制 系统 、恒速 交流 电机 和交流 变频 系统 供 电。 交流 6 6 0 V整流 变压 器用 电主要 为整 流变 压器供 电 。 主传动 采直流 电机 传动 , 控 制 系统采 用 s i e m e n s 的6 R A 7 0 全 数字直 流调 速 系统 。用 于开卷 机 、卷取 机 的全 数字 整流 装置 配有西 门子 T 00工艺 板及 4 相 应 的控制 软件 。除 开卷机 是单 电机 驱动 外 ,机前 、机后 卷取 机 、主轧 机上 辊 、主 轧机 下辊均 采用 两 台直流 电动机 机械 串联 的驱动 方式 。 交 流变 频电机 控制 系统 采用 S I E ME N S 公司的¥ 1 2 0 系列 全数 字交 流变频 调速 系统 ,包 括上 、 卸 卷小 车 ,开卷 机 、机 前 、机后 偏导 辊 、换 辊大 车电机 和工艺 润滑 站的 供液 泵电机 的传 动等 。

六辊可逆冷轧机电气控制系统

系级教学单位审批:

2013年12月28日

摘要

板带材是钢铁工业的主要产品之一,它是汽车、航天、家电等行业的重要原材料,在国民经济中占有重要的地位。其板形及厚度直接影响产品的质量和性能,所以高精度控制板带材的轧制过程就尤为重要。本文的目的就是设计一套基于西门子PLC的1780六辊可逆冷轧机电气控制系统。

自动化系统由三部分组成,分别为PLC控制、机架控制、HMI。本文重点从事的是PLC控制,主要完成的功能有设备机组的逻辑控制、张力控制、机组速度主令控制等。程序通过STEP7编程软件以梯形图形式编写。

综合实训--六辊板带可逆冷轧机液压伺服控制系统

1150mm六辊板带可逆冷轧机液压伺服控制系统目录目录第1章绪论 (1)1.1轧机位置控制系统发展情况 (1)1.1.1 液压位置控制系统发展情况 (1)1.1.2 控制理论及技术的发展 (1)1.2国内外研究情况简介 (6)1.2.1 国外概况 (6)1.2.2 国内概况 (7)第2章液压系统原理的设计 (8)2.1技术及工艺要求 (8)2.1.1 系统的要求 (8)第3章液压伺服控制系统设计 (9)3.1液压伺服板厚控制的基本原理 (9)3.2轧机数字闭环厚度控制 (10)1.1 轧机位置控制系统发展情况:第一种是手动压下调节板厚。

最早的轧机是靠手动调节压下螺丝来进行辊缝调节的。

这种调节方式仅能设定原始辊缝,无法达到厚度控制精度的要求,因而在板带轧机上已经基本不再采用。

第二种是电动压下调节板厚。

手动压下的调节方式缺点很多,所以在电机出现之后,人们就将它用到轧机上.不仅采用电机驱动,而且压下调节也采用电动方式,由电机通过减速装置驱动压下螺丝来设定原始辊缝。

这种调节方式一般不能在线调节,无法保证严格的厚度精度,因而目前只在开坯和厚板轧机上使用,板带轧机上很少用。

第三种是液压压下调节板厚。

1.1.1液压位置控制系统发展情况:(1)是电—液双压下系统调节装置。

电—液双压下系统也是由粗调和精调两部分组成的,其中粗调部分就是一般的电动压下装置,用它来设定原始辊缝。

精调部分采用液压系统,其具体结构方式有多种。

如用液压缸推动扇形齿轮以带动压下螺丝以及将液压缸直接放在轴承座与压下螺丝或压下横粱之间等方式。

这种调节方式的精调系统较为灵活,调节精度高。

特别是这种系统的粗调系统可以是一般的电动压下,因而这种方式特别适用于对旧轧机的改造,目前仍在采用。

(2)是全液压压下调节装置。

全液压压下的厚度调节系统取消了传统的压下螺丝,用液压缸直接压下,这种厚度调节方式结构简单,灵敏度高,能够满足很严格的厚度精度要求.并可根据需要,改变轧机的当量刚度,是现代化轧机上普遍采用的厚度调节方式。

山东泰钢950mm六辊冷轧机组自动控制系统

6 RA7 0

6 RA O 7

( 电机 ) 1

( 2电机 )

(# 2 电机 )

( 电机 ) 1

( 电机 ) 2

基泉

j IJ I I l J l l㈠ l J I J J J J j J l

1#酉 ——砸 8j 1 基絮 6 1 基絮 5 1 基絮 4 1 基絮 3 1 基絮 2 1 基絮 1 1# 基絮 0 9基絮 #

3x 0 a 0 l4 。该工程投产后 , 以泰钢生产 的热轧 薄 f 将

带钢为原料 , 要 生产用于 汽车 、 用车 、 筑 、 主 农 建 车

厚度公差:5 (<O3 m产 品) ± . m

± %hh . 2 (≥03 mm 产 品)

厢用板 、 金家 电、 五 办公用 品行业所 需的厚度 O 5 . 2 m m~25 m( . m 宽度 4 0 m ̄8 O m) 轧 宽带 钢 。 5 m Om 冷

1坯料 : 酸 洗 后 的热 轧 带材 ) 经 材 质 : 9 、 2 5 0A 、0 1Mn S C S C Q15 Q 3 、8 I2 、6 ,P C、P D

ss m r90 m i hg odmi h d n a hnI n yt f 5 m s -ihc l li S a o gT i a o e o x ln n s r

【 中图分类号] G3 31 T 3 .1

【 文献标志 码】 A

2 设 备简介

Aut ma i n r l y t m r 5 mm i - i h o t Co to se f 0 c S o9 sx h g Col i n S a o ih n r n a d S e l d M l i h nd ng Ta s a Io n t e l Gr u mp n o pCo a y

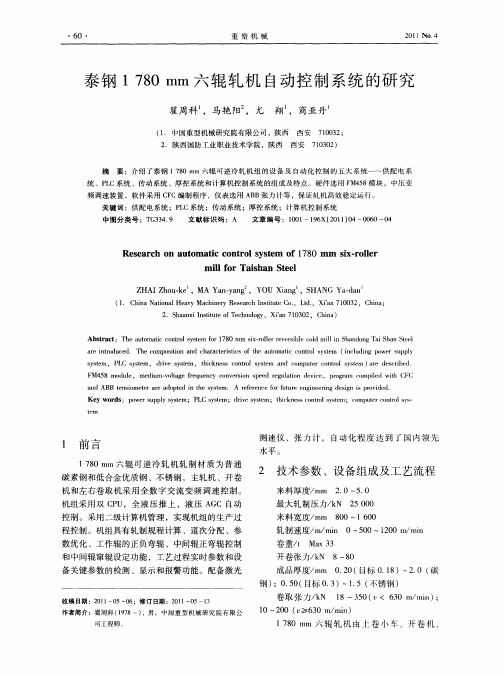

泰钢1780mm六辊轧机自动控制系统的研究

轧 制速度/ / i 0~ 0 m mn 5 0—10 / i 2 0m r n a

卷 重/ M x3 t a 3 开 卷张力/ N 8~ 0 k 8

成 品厚度/ m 0 2 (目标 0 1 )~2 0 ( m .0 .8 . 碳

摘

要 :介绍 了泰钢 l 8 m六辊可逆冷轧机 组 的设 备及 自动化控制 的五大 系统—— 供配 电系 0m 7

统 、P C系统 、传 动系统 、厚控 系统 和计 算机 控制 系统 的组成及特点 。硬件选 用 F 5 L M4 8模块 ,中压变 频调 速装 置 ,软件采用 C C编制程 序 ,仪表选 用 A B张力计 等 ,保证 轧机高效 稳定运行 。 F B 关键 词 :供配 电系统 ;P C系统 ;传 动系统 ;厚控 系统 ;计算机控制 系统 L

ZHAI Z o k ,MA n— a , YOU a g h u. e Ya y ng Xin ,S HANG — a Ya d n

( . C iaN t n l e v a hn r ee rhI s t eC . t. i n7 3 ,C ia 1 hn ai a H ay M c i yR sac tu o ,Ld ,X ’ 1 0 2 hn o e n it a 0

2 h a x ntueo eh oo y .S a n iIsi t fT c n lg ,Xi n7 0 0 t ’ 1 3 2,C ia a hn )

1450mm六辊可逆冷轧机自动控制系统的研究与应用

来料宽度 90—15 mm; 0 20

成 品厚 度 02—1 m; . . 0m 成 品 内径 5 0mm; 1 成 品 外 径 ( 0 —9 0 m 1 0 0 m; 9 最 大 轧 制 力 1 0 N; 500k

2 设 备组成

摘 要: 介绍 了 自主开发设计的 六辊 可逆冷轧机的主要参数 、 备构成及 自动控制 系统的组成 、 设 结构和功 能, 由于 自动控制 系统 采用

了 先进的网络通讯技术及灵活多变 的控制方式. 所以实 现了高 速轧制, 且保证了 产品质量。

关键词 : 辊可逆冷轧机 ; 六 自动 控 制 系统 ; 能 功 中 图分 类 号 : G3 T 3 文献标识码 : B 文章 编 号 :6 2 5 5 ( 0 0)s-o 8 0 17 - 4 X 2 1 o . 8 - 2 : o

15 l 4 0mn六辊可逆冷 轧机是 中冶陕压重工设备 有限公 司 具有 自主知识 产权 、 自主研 制开发 的机 、 、 电 液一体化 全部成

轧制速度( x 0 / i( Ma )1 0mr n8=02~08衄 ) 0 a . . ;

穿 带 速 度 1 / i。 8mr n a

运行 状态 的监视 和报警 , 液压 站 、 滑站 等的工艺 控 制 , 润 主轧

机 的速度 控制 和显示 , 开卷 机和卷取 机的恒张力 控制 , 主轧机 轧辊 负荷 平衡控 制 , 断带检测 和保护 , 上卷小 车 、 卸卷小 车、 乳Байду номын сангаас 液流量 、 向等 工艺操 作控 制 , 长计算 , L 、2级系 统进 方 带 与 DL 行信息交换 。 L 2级系统 为监控级 自动化系统 ,主要 由装 在研华工控机 中的 WiC n C监控 系统组 成 , 主要实 现 以下 功能 : 其 轧机 生产

新型六辊冷轧机工艺控制系统的可行性研究

新型六辊冷轧机工艺控制系统的可行性研究一、六辊冷轧机工艺控制系统的简介六辊冷轧机是国际上最新出现的新型冷轧机,目前国内也仅引进了几台由德国著名厂商SMS Demag生产的六辊冷轧,价格昂贵,但由于其产品的质量和效率相对于传统的四辊冷轧机、有了很大的提升,所以已成为有色金属加工领域未来发展的主要装备之一。

六辊冷轧机的核心技术是其工艺控制系统,主要包括主传动控制(MDC),自动厚度控制(AGC)和自动板型控制(AFC)等,如下图所示:Control networkAFC如上图所示,其中关键的控制系统包括:⏹主传动控制系统(MDC)包括开卷,主轧机,和卷取的电机和驱动器。

MDC和传动间通过光纤通讯,以保证高速的控制需求。

⏹自动厚度控制系统(AGC)系统能为轧机机架位置液压控制,辊缝控制提供高速的闭环运算处理。

MDC和AGC控制集成于同一个工业控制机(AC800PEC)内,为MDC和AGC的参数提供紧密的高集成度数据处理。

⏹自动板型控制系统(AFC)控制将会独立的由另一个工业控制机(AC800PEC)完成。

AGC与AFC之间通过光纤进行高速通讯。

光纤通讯能为AFC控制倾斜与弯辊的数据以最小延迟时间传递到AGC控制器。

AFC控制器通过TCP/IP网路链接以VIP协议和板型测量控制系统实现接口。

⏹系统同时也能为以下第三方设备提供Profibus接口:⏹测厚仪⏹喷嘴阀控制⏹通用轧机输入/输出⏹轧机逻辑控制部分PLC⏹数据分析记录系统(IBA)包含在AGC/AFC包之中。

IBA是设备调试运行和后期的工艺分析的重要工具。

重要的数据都会在IBA里配置完成。

客户可随时方便的调用。

⏹工艺数据监控和系统诊断系统,能对轧制过程中的系统数据自动的进行分析并反馈给工艺工程师。

是一个将控制系统保持在一个高效的生产效率的工具。

目前六辊冷轧机工艺控制系统主要由国外公司如SMS Demag和Achenbach等公司提供,国内在这方面的研究还比较薄弱,本科研成果提供的六辊冷轧机工艺控制系统包括如下内容:⏹主传动控制 (MDC): 提供了主传动的控制,包括主速度曲线控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高难度,高附加值的品种正在开发试制,虽有部分产品试制成功,但因需求有限,生产成本偏高,尚不能批量生产。

(3)质量差距较大

内在质量(化学成分和力学性能)不稳定,主要是冶炼过程控制不稳定,热轧的终轧,卷取温度控制不严等造成的。

尺寸精度不够高,厚度不均匀,钢板平直度不够好。

因此,冷轧带钢在我国具有巨大的市场潜力。国内冶金企业将在今后相当长时间内改造、新建一批冷轧生产线。在这些冷轧生产线中,冷连轧机的特点是产量较高,但投资大,并且不适合多品种,小批量的生产,这使其使用范围受到一定的限制,而单机架冷轧机由于其投资少,产品质量高而将占有很大份额。

本科毕业设计(论文)

1780六辊可逆冷轧机电气控制系统设计

李宪磊

燕 山 大 学

2014年6月

本科毕业设计(论文)

1780六辊可逆冷轧机电气控制系统设计

学院:电气工程学院

专业:自动化

学生姓名:李宪磊

学号:100103010045

指导教师:杨景明

答辩日期:2014/6/27

燕山大学毕业设计(论文)任务书

在分析和综合国内外有关冷轧机控制的发展历程及研究现状的基础上,构建了一套分布式控制方案,基于此方案设计了一套适合1780六辊可逆冷轧机的电气控制系统。系统选用一块CPU315-2DP模块作为处理器,完成整个机组的信息采集与逻辑控制。S7-300 PLC通过Profibus-Dp总线与调速系统(6RA70)以及远程I/O设备(ET200M)连接形成分布式控制结构,使得整个系统配置简单、可靠、实用,便于调试和维护。

国内现有的单机架冷轧机装备水平较低,这集中体现在设备和控制系统这两方面。

首先,国内现有的一些设备比较落后,不能满足市场对冷轧带钢质量、产量越来越高的要求,因此必须对落后的冷轧机进行改造或更新。目前,世界上比较先进的冷轧机有HC,UC,CVC等。它们都具有良好的板形控制能力和较强的生产能力。其中,以UC轧机更为突出,它是在HC轧机的基础上开发出来的,与其有相似的辊系结构,除具有中间辊横移和工作辊弯辊外,又增加了中间辊弯曲和工作辊小辊径化,使其既能轧制较宽,较硬和较薄的带钢,又能获得良好的板形。

1.2 国内外冷轧带钢的发展状况

1.2.1

自1972年日立公司开发了新型冷轧机一HC冷轧机之后,世界相继出现了多种新型冷轧机,如日立公司的UC,西马克的CVC,三菱的PC,住友金属的VC等。这些轧机机型新颖,结构各异,各有独到之处。其中HC冷轧机系列(包括UC轧机)用得最广。进入90年代后又陆续开发了一些新的冷轧机及冷轧技术。如日立公司的UCMW冷轧机等。

1.2.2

1962年鞍钢冷轧厂建成,成为我国冷轧板生产的发源地。当时从前苏联引进了1700mm和1200mm单机架四辊可逆轧机,设计生产能力约为30万吨冷轧板卷。1978年武钢冷轧厂建成,该厂建有我国第一套1700mm 5机架串列式冷轧机,其工艺设备和技术全部由德国引进,生产冷轧板卷、热镀锌板卷及锡板、设计生产能力100万吨。1987年该厂又增建了彩涂板生产线,使我国冷轧板生产有了很大改观。

The automation system consists ofPLC control systems Frame control system and HMI.This article focuses onthePLCcontrolsystems,Mainly to completethe equipment’s logical control the tension control the motor speed control.Program written by theSTEP7programming softwareinthe form ofladder.

KeywordsElectrical Control System;PLC;Profibus-Dp

第1章 绪论

1.1 课题背景

作为钢铁工业的主要产品形式之一,带钢已成为汽车、机械制造、化工、航空航天、民用建筑和造船等行业不可缺少的原材料。冷轧带钢产品具有表面质量好、尺寸精度高和良好的机械、工艺性能。随着现代工业技术的发展,对冷轧带钢的品种、规格和产量的要求也越来越高。

3.S7-300编程手册

周次

1 ~ 2 周

3 ~7 周

8~10 周

11 ~15 周

16 ~17 周

应

完

成

的

内

容

查阅有关资料,充分熟悉轧制原理及轧制过程对控制系统的要求。

依据工艺要求设计1780六辊可逆冷轧机的PLC控制系统。

编制相应的控制软件。

撰写论文。

绘图、准备答辩。

指导教师:杨景明

职称:教授 2013年12月27日

On the basis ofthe development processand research statusat home and abroadabout theanalysis and synthesis ofcontrolon acold rolling mill,builda distributedcontrol scheme.Design a suitableelectrical control system1780six rollerreversiblecold rolling millbased on the program.System selectaCPU315-2DPmoduleas the processor,complete the informationcollection andcontrol of the entirelogicalunit.S7-300PLCthroughPROFIBUS-DPbussconnectpeedcontrol system(6RA70)and remoteI/O devices(ET200M)form adistributedcontrol system.Making theentire system configurationis simple,reliable, practical,easy to debugand maintain.

80年代末至今,我国冷轧板生产有了空前的发展。1989年,宝钢建成2030冷轧厂,该厂建有2030mm5机架无头轧制冷连轧机,主要工艺设备和技术由德国、日本、美国引进,生产冷轧板卷及热镀锌,电镀锌,彩涂板卷,设计生产能力为210万吨。这使我国冷轧板生产迈上新台阶。1990年上海宜昌薄板有限公司从法国引进二手设备1220mm 5机架串列冷轧机,其他工艺设备由地利,美国引进,生产冷轧板卷,1995年增建了产能10万吨的镀锡板生产系统,总设计生产能力为50万吨。1996年,攀钢冷轧厂引进了由墨西哥转来原日立制造的新二手1220mm六辊HC四机架串列式冷连轧机,其余关键工艺设备和技术由奥地利,德国,日本引进,设计生产能力为50万吨,生产冷轧板卷和热镀锌板卷。

自动化系统由三部分组成,分别为PLC控制、机架控制、HMI。本文重点从事的是PLC控制,主要完成的功能有设备机组的逻辑控制、张力控制、机组速度主令控制等。程序通过STEP7编程软件以梯形图形式编写。

关键词电气控制系统;PLC;Profibus-Dp总线

Abstract

Plate and stripproductsisone of the majoriron and steel industry.Itis animportantraw materialin automotive,aerospace, applianceand industries.Plays an important rolein the national economy.Theflatnessandthickness directly affects thequality and performanceofproduct.Thereforeplate and striprolling processis particularly important.The purposeof this paper isdesign a sixroller reversiblecoldrolling millelectrical control systembased on Siemens PLC.

80年代末到90年代,在沈阳、天津、无锡、南京、武汉、海口等地陆续建设了一批单机架可逆冷轧机,这些冷轧机多为生产厚度在0.4mm以上的冷轧板卷,只有武汉冷轧厂建设的1250mm六辊HC可逆冷轧机能轧制厚度很薄的镀锡基板。从此,武钢冷轧厂5机架冷轧机不再轧制镀锡基板,其生产能力扩大到120万吨。最近鞍钢冷轧厂准备淘汰运行了近40年的1200mm可逆冷轧机及1700mm可逆冷轧机。此外,我国还建设了一批电工钢及不锈钢板冷轧厂。1978年武钢冷轧硅钢片厂建有2套二十辊森吉米尔可逆冷轧机,全部工艺设备及软件均由新日铁总包,设计生产能力为7万吨电工钢,其中取向电工钢3万吨。90年代后期,该厂完成二期扩建工程,增加一套二十辊森吉米尔轧机及相应设备,使生产能力达到26.5万吨。太钢六轧厂于1998年由法国引进一套二十辊森吉米尔轧机及相应的工艺设备,生产中低牌号电工钢,设计生产能力为10万吨。1998年宝新不锈钢有限公司一期工程建成,引进日本三菱重工十二辊CRM可逆冷轧机及辅助工艺机组,设计产能8万吨。同期投产的张家港浦项不锈钢有限公司,引进美国二十辊森吉米尔可逆冷轧机2套及相应工艺设备,设计产能为I1万吨。这些冷轧厂的建成使我国到2000年已具备了大约950万吨冷轧板生产能力,其中电工钢71.5万吨,不锈钢板卷27万吨。能生产从一般商用级到超深冲级别的碳素冷轧板及高强度冷轧板一定数量的IF钢,BH钢及镀锡板、热镀锌板等。到2003年我国已建成9套冷连轧机,二十余套单机架可逆冷轧机,主要生产碳素冷板卷及涂镀层板卷;并建成11套多辊冷轧机,生产电工钢及不锈钢冷轧板卷。

其次,在控制系统中,过程控制是现代化冷轧生产不可缺少的控制手段,它是轧钢工艺在控制系统中的体现。它决定了轧制过程中的工艺制度及控制参数。模型系统计算得到的参数直接决定了生产过程是否能够顺利进行以及产品的产量和质量,因此对过程控制的模型系统做全面的、细致的掌握不仅可以维护正常生产,而且可以为改进生产制度、优化工艺参数奠定基础,而目前国内的单机架冷轧机却很少有具备完整的过程控制系统的。