聚氨酯硬泡在专用汽车行业的应用

汽车用塑料的应用和发展建议(1)

当今,汽车的开展方向是:节约能源、防止环境恶化、改善安全性能。

作为汽车的重要材料之一,汽车用塑料的开展也以这三方面为目标。

随着研究的深入,汽车塑料的品种和应用范围不断扩大。

由于塑料的优越特性,在汽车设计中大量采用塑料,不仅可以实现汽车结构轻量化设计,而且可以综合地反映对汽车设计性能的要求,即轻量化、平安、防腐、造型和舒适性等。

此外,还有利于降低本钱,节约材料资源。

塑料在汽车上的应用主要分为三类:内饰件、外装件、功能结构件。

外装件:以塑代钢,可减轻汽车分量,到达节能的目的;内饰件:以安全、环保、舒适为应用特徵,用可吸收冲击能量和震动能量的弹性体和发泡塑料创造仪表板、座椅、头枕等制品,以减轻碰撞时对人体的伤害,提高汽车的安全系数;功能结构件:多采用高强度工程塑料,减轻分量,降低本钱,简化工艺,如用塑料燃油箱、发动机和底盘上的一些零件。

汽车塑料材料与制品的开展趋势随着塑料新材料的不断开辟,塑料在汽车应用的领域不断扩大,主要表现在纳米复合材料、可喷涂和免喷涂塑料、塑件镜片和塑料玻璃、纤维增强热塑性塑料等的应用。

纳米复合材料的应用TPO 基纳米复合材料,应用于汽车内、外装饰件,优点是质轻、尺寸稳定性提高、强度更高、低温抗冲击性能更好。

TPO 系纳米复合材料做汽车踏脚板,已用于GM 公司轿车,其具有较高的硬度、质量轻、低温下不发脆,而且容易回收。

丰田公司将纳米PP 复合材料用于汽车先后保险杠,使原保险杠厚度由4mm 减至3mm,分量减轻约1/3。

丰田公司又相继推出了用于汽车内饰件的PP 纳米复合材料。

纳米粒子的介入,不仅改善了聚合物的强度、刚性、韧性,而且还有利于提高聚合物的透光性、阻隔性、耐热性及防紫外性等。

由于加工简便,效果明显,业内对聚合物纳米复合材料的巿场前景持乐观态度。

可喷涂和免喷涂塑料美国通用电器公司开辟的可导电PPO/PA 材料使车身塑料件能与金属冲压件一起进行阴极电泳〔即可实现全在线喷涂〕,从而消除汽车车身非金属件与金属件的色差问题。

低VOC全水发泡自结皮聚氨酯泡沫在汽车方向盘中的应用

低VOC全水发泡自结皮聚氨酯泡沫在汽车方向盘中的应用作者:雷萌闫攀生来源:《中国科技博览》2018年第29期[摘要]随着汽车的普及,人们对汽车的质量要求越来越高,安全、环保、舒适已经成为当前汽车发展的重要趋势。

随着我国关于车内挥发性有机物(VOC)检测标准的发布,促使我国对车内零部件的VOC要求更高,很对汽车企业都根据国家发布的标准制定了企业标准。

本文主要探讨低VOC全水发泡自结皮聚氨酯泡沫在汽车方向盘中的应用。

[关键词]方向盘;自结皮;全发水泡;聚氨酯;低VOC中图分类号:TQ328 文献标识码:A 文章编号:1009-914X(2018)29-0351-011 实验部分1.1 主要原料高活性聚醚多元醇(330N);高回弹硅油(DC2525);乙二醇;特种聚醚(羟值25~28mgKOH/g,f=2,HD-1);催化剂(反应性叔胺组合物,Cat-1);氨酯改性异氰酸酯(NCO质量分数为28%,f=2.1,MMIC=2022)。

上述的所有原料都是工业级。

1.2 全水发泡聚氨酯自结皮组合料基本配方在本次研究中,在进行产品开发时,采用开发使用客户处试料和实验室配方开发结合的形式,确保配方的实用性和科学性。

以330N、DC2525、乙二醇、HD-1、Cat-1以及水为A组分,而以MMIC-2022为B组分。

具体如下表1所示。

1.3 样品制备1.3.1 实验室制备根据汽车方向盘生产的有关要求和工艺,在实验室进行样品制备时,有关的参数标准为:起发时间:10~13s,自由泡密度160~180kg/m3,料温30~35°C,停发时间30~35s,以此确定各配方组分的用量。

通过对乙二醇用量的改变,制备模塑样块。

1.3.2 生产现场产品制样按照上文所述的配方配料,然后至客户生产现场进行产品制样工作,在进行产品制作时,主要根据以下流程:先将现有系统清空,然后加新料循环1h后排空,加新料循环1h后打自由泡,再对产品进行调适,产品制样条,最后对产品性能进行测试,并进行结果评估。

2024年聚氨酯软泡市场前景分析

聚氨酯软泡市场前景分析引言聚氨酯软泡是一种聚合物材料,具有轻质、柔软、耐磨损等特点,在工业、建筑、交通等领域有广泛的应用。

本文将对聚氨酯软泡市场前景进行分析,探讨其发展趋势和潜在机会。

聚氨酯软泡市场现状市场规模聚氨酯软泡市场目前规模较大,全球市场价值达到XX亿美元。

随着各行业对轻质、高性能材料的需求增加,聚氨酯软泡市场有望继续扩大。

应用领域聚氨酯软泡广泛应用于汽车制造、家具制造、建筑隔热等领域。

在汽车制造中,聚氨酯软泡用于制作座椅、方向盘等内饰件,相比传统材料具有更好的舒适性和耐用性。

在建筑隔热领域,聚氨酯软泡被广泛用于保温材料,其具有良好的隔热性能和阻燃性能。

聚氨酯软泡市场发展趋势新技术驱动创新随着科技的进步,新的聚氨酯软泡生产技术不断涌现。

例如,水基聚氨酯技术的出现,使得聚氨酯软泡的生产过程更加环保和高效,有望进一步降低生产成本。

环保趋势推动市场需求随着环境意识的增强,对环保材料的需求在不断增长。

聚氨酯软泡作为一种可回收的材料,符合环保要求,有望受到更多消费者和制造商的青睐。

家具市场的增长随着人们生活水平的提高,对家居环境的要求也越来越高。

聚氨酯软泡作为家具材料的重要组成部分,其舒适性和耐用性成为消费者购买家具的重要考虑因素。

因此,随着家具市场的增长,聚氨酯软泡市场有望得到进一步发展。

聚氨酯软泡市场潜在机会新兴市场的发展在一些新兴市场,如亚洲和拉丁美洲地区,聚氨酯软泡市场的需求还较低,但随着经济的发展和人们生活水平的提高,市场潜力巨大。

对这些地区的市场开拓将为聚氨酯软泡行业带来新的机会。

新应用领域的探索除了传统的汽车制造、家具制造和建筑隔热领域,聚氨酯软泡还有许多未开发的应用领域,如医疗器械、航空航天等。

随着技术的进步,聚氨酯软泡在这些领域的应用将得到拓展,为市场带来更多机会。

总结聚氨酯软泡市场在全球范围内具有广阔的发展前景。

随着新技术的推动和环保趋势的影响,聚氨酯软泡市场有望进一步扩大。

同时,新兴市场的开拓和新应用领域的探索也为聚氨酯软泡行业带来新的机会。

聚氨酯发泡胶在汽车隔音降噪方面的分析与应用及汽车噪音

聚氨酯发泡胶在汽车隔音降噪方面的分析与应用及汽车噪音汽车是一个高速运动的复杂组合式噪声源。

汽车发动机和传动系工作时产生的震动、高速行驶中汽车轮胎在地面上的滚动、车身与空气的作用,是产生汽车噪音的根本原因。

根据汽车噪音对环境的影响,可将汽车噪音分为车外噪音和车内噪音,车外噪音是指汽车各部分噪音辐射到车外空间的那部分噪音。

主要包括发动机噪音、排气噪音、轮胎噪音、制动噪音和传动系噪音等。

车内噪音是指车厢外的汽车各部分噪音通过各种途径传入车内的那部分噪音以及汽车各部分震动传递路径激发车身各部件的结构震动向车厢内辐射的噪音,这些噪音声波在车内空间声学特性的制约下,生成较为复杂的混响声场,从而形成车内噪音。

平静汽车隔音的研发人员通过实验发现抑制车辆内部噪音,改善混响声场最有效的方式就是选择性能优异的隔音材料并利用异型吸音槽来缓冲并吸收汽车噪音,从而在止震和隔音的基础上达到最佳的吸音降噪效果。

平静隔音把汽车噪音来源简要分为以下几种:发动机噪音、排气系统噪音、风扇噪音、传动系统噪音、轮胎噪音、制动噪音、气动噪音、车身结构噪音等等,由于车辆噪音的复杂性,以上噪音源并非仅是并列关系,而从平静隔音实际研发的角度看,汽车噪音源还可以在目前的基础上做更进一步的分析。

汽车噪音来源的深入剖析发动机噪音发动机噪音中,除了发动机机体发出的机械声外,还包括进气系统噪音,改装族更换"冬菇头"以后动力增大的同时发动机噪音也增加不少,就是因为对原车进气系统做了改动的原因:高速气体经空气虑清器、进气管、气门进入气缸,在流动过程中,会产生一种很强的气动噪音。

降低发动机本身产生的噪音及由发动机震动引起的其它噪音有若干办法:1、改造发动机燃烧过程以降低燃烧爆发的冲击;2、降低由此冲击产生的激后力引起的发动机各部件震动;3、降低由活塞上下运动、曲轴转动引起的不平衡力以及降低发动机机械震动。

发动机运转的噪音主要由挡火墙和驾驶室的前底板部位传入驾驶舱,因此,平静汽车隔音通过在U槽、挡火墙及底板部位粘贴带异型吸音槽的吸音棉来抑制噪音。

用于汽车NVH的车身制造RIM工艺

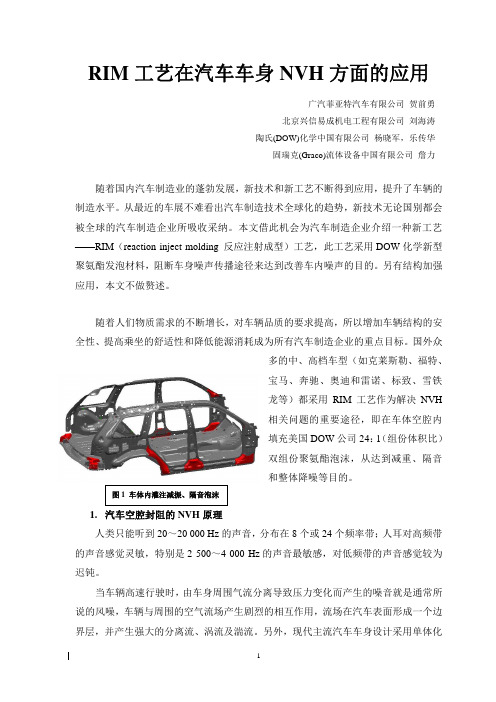

RIM工艺在汽车车身NVH方面的应用广汽菲亚特汽车有限公司贺前勇北京兴信易成机电工程有限公司刘海涛陶氏(DOW)化学中国有限公司杨晓军,乐传华固瑞克(Graco)流体设备中国有限公司詹力随着国内汽车制造业的蓬勃发展,新技术和新工艺不断得到应用,提升了车辆的制造水平。

从最近的车展不难看出汽车制造技术全球化的趋势,新技术无论国别都会被全球的汽车制造企业所吸收采纳。

本文借此机会为汽车制造企业介绍一种新工艺——RIM(reaction inject molding 反应注射成型)工艺,此工艺采用DOW化学新型聚氨酯发泡材料,阻断车身噪声传播途径来达到改善车内噪声的目的。

另有结构加强应用,本文不做赘述。

随着人们物质需求的不断增长,对车辆品质的要求提高,所以增加车辆结构的安全性、提高乘坐的舒适性和降低能源消耗成为所有汽车制造企业的重点目标。

国外众多的中、高档车型(如克莱斯勒、福特、龙等)都采用RIM工艺作为解决NVH相关问题的重要途径,即在车体空腔内填充美国DOW公司24:1(组份体积比)双组份聚氨酯泡沫,从达到减重、隔音和整体降噪等目的。

1.汽车空腔封阻的NVH原理人类只能听到20~20 000 Hz的声音,分布在8个或24个频率带;人耳对高频带的声音感觉灵敏,特别是2 500~4 000 Hz的声音最敏感,对低频带的声音感觉较为迟钝。

当车辆高速行驶时,由车身周围气流分离导致压力变化而产生的噪音就是通常所说的风噪,车辆与周围的空气流场产生剧烈的相互作用,流场在汽车表面形成一个边界层,并产生强大的分离流、涡流及湍流。

另外,现代主流汽车车身设计采用单体化车身(unitized-body),车身侧围板是由内外薄壁钢板冲压组焊而成,存在旁路空腔结构。

由于空腔的贯通,空气在侧围空腔通道产生高速气流场,就是通常所说的空腔共鸣噪声;而车辆在高速行驶状态下空腔的孔洞会把风噪、发动机噪声、振动噪声和排气噪声放大,并传送到驾驶员和乘客的耳中,使车内安静舒适性降低。

第四讲聚氨酯硬质泡沫塑料_朱吕民

■ AK-8807、8806、8818,适用于全水发泡体系;

量高达 30% ̄32%,含氮 14% ̄16%,在硬泡中有很高的阻 燃性,尺寸稳定性,耐水解性和耐热性。这类阻燃剂最突 出的特征是燃烧时的生烟量很低,不产生卤化氢,一氧化 碳及氰化氢的生成量,较比含卤素阻燃剂的PU低得多。

与物质基础。

化合物:

今天,聚氨酯硬泡已渗透到建筑、石油化工、冷藏、造

船、车辆、航空航天、电气仪表等多部门作绝热与结构材

料。

二、合成原理

聚氨酯硬泡的制造化学,基本上与软泡的化学原理 一样,唯一不同的是异氰酸酯化合物与聚醚等含活泼氢化 合物的支化度比较多,形成的聚氨酯化合物的交联密度大, 各交联点之间的分子量(M c )比较小。

废涤纶聚酯多元醇,色深、价廉。苯酐聚酯价贵, 雾化等。目前催化剂方面纷纷推出高分子量催化剂、反

但产品质量好,目前应用最广的是苯酐聚酯,它可提高 应型催化剂、不变黄催化剂等。

泡沫耐温性、尺寸稳定性以及改善泡沫韧性、阻燃性

《聚氨酯》2 0 0 7 年 6 月 总第 61 期 77

■专家讲座

3 - 5 、泡沫稳定剂 PU 硬泡用泡沫稳定剂主要有乳化、成核以及稳定作

密度4511kgm压缩强度垂直方向28709kpa平行方向37040kpa闭孔率9588尺寸稳定性100rh7022014天后干热93302冷冻30048隧道耐燃火焰蔓延35e8498烟气790ul790耐燃实间歇火焰b级合格e10898燃烧火焰b级合格47全水发泡的冰箱用pu硬泡电冰箱等家电用品对pu硬泡的尺寸稳定性粘接性及导热系数等要求很高大企业均用环戊烷系列硬泡但小企业难以做到防火要求开发全水pu硬泡应用于冰箱冷柜很有现实意义

聚氨酯(PU)组合料硬泡技术完全详解分析

聚氨酯(PU)组合料硬泡技术完全详解分析 之三

4.1.1.2 特 殊聚醚多元醇

1. 阻燃聚醚多元醇

采用含磷、卤素、锑、氮等阻燃元素的起始剂与氧化烯烃开环聚合, 可得到一类特殊的

聚醚多元醇, 由这些聚醚制成的聚氨酯泡沫具有一定的阻燃性能。提出将这类聚醚称为“ 阻

燃聚醚”。在聚醚多元醇中引入具有阻燃作用的元素而制得的阻燃聚醚也可归入为反应型阻

二 乙 烯三胺基聚醚多元醇结构中具有叔胺, 所以可用于硬泡、半硬泡的具催化作用的交联剂,与三羟基或四羟基等低官能度聚醚混合使用,可制得尺寸稳定、压缩强度较高的硬泡,且特别适宜于现场喷涂发泡配方。木糖醇一般是通过农副产品玉米芯等经水解、加氢, 结晶提纯后所得, 资源丰富,价廉。

聚醚五醇制得的硬泡具有比甘油、季戊四醇聚醚为基硬泡更高的耐温性和尺寸稳定性。

PO/EO

400~ 800 硬 泡 、半硬泡、软泡

5 木 糖醇、二乙烯三胺等

PO

PO/EO

500~ 800 硬 泡

6

山 梨 醇、甘露醇、a-甲基

葡萄糖甙

PO

PO/EO

1000 以下硬 泡

8 蔗 糖

PO

PO/EO

500~ 15000 硬 泡 、高负荷软泡

聚醚多元醇的性能与起始剂关系密切, 也与分子中氧化烯烃链长度及排列结构有关。聚醚多元醇的官能度取决于合成时所选择的起始剂的种类及其活泼氢的数目。作为聚醚多元醇合成的起始剂, 种类较多, 品种繁杂, 但按起始剂的活性基团性质区分, 用于聚醚多元醇合成的起始剂主要有含羟基化合物及含胺基化合物二大类。最常用的起始剂有丙二醇、三羟甲基丙烷、丙三醇、甘露醇、山梨醇、季戊四醇、蔗糖、木糖醇、乙二胺、三乙醇胺、甲苯二胺等。为了得到合适的官能度及粘度等性质的聚醚多元醇, 有时采用混合起始剂生产聚醚。

PU塑料在汽车上的应用

本文摘自再生资源回收-变宝网()PU塑料在汽车上的应用汽车用胶粘剂/密封胶按应用部位分类,可分为汽车车身用胶、汽车内饰用胶、汽车发动机底盘用胶、汽车零部件用胶、汽车制造工艺用胶五大类。

预计到2020年,我国汽车工业对各种类型粘接、密封材料的总需求量将超过10万吨,其中聚氨酯胶剂是最主要的胶种,而目近几年,我国聚氨酯胶粘剂年需求量以平均30%的速度增长。

汽车用聚氨酯胶粘剂的常用品种及应用(1)汽车用PU胶粘剂的优点①在-40~+100℃内有良好的粘接性能;②由于韧性好,特别是低温韧性好,具有优良的耐冲击振动性,使用寿命长;③由于含有大量极性基团和活性反应基团,对汽车使用的各种基材,如玻璃、塑料、金属等表面光洁的材料和各种内外饰材料及织物等,均有极好的粘接性能;④调节PU胶的配方,可制成不同硬度和伸长率的胶粘剂,其粘合层从柔性到刚性均可任意调整,满足不同材料的粘接;⑤PU胶可加热固化,也可室温固化,粘接工艺简便,操作性能良好。

固化过程没有副反应产生,因此粘合层不易产生缺陷。

⑥PU胶具有良好的耐磨、耐油、耐溶剂、耐化学药品、耐臭氧以及耐细菌等性能。

汽车工业技术的发展要求汽车构件轻量化,因此大量采用塑料零部件,特别是高强度的FRP(玻璃纤维增强塑料)和SMC(板材模塑复合材料),这些零部件需用PU结构胶与密封胶进行粘接装配。

随着现代汽车车速的不断提高,对车窗风挡玻璃的安全性提高了要求,采用了风挡玻璃的直接粘接工艺,大量使用单组分湿气固化PU胶粘剂。

为了改善PU胶环保性能,开发了水基型PU胶粘剂和无溶剂PU结构胶及反应型PU热熔胶等等。

(2)单组分湿气固化聚氨酯胶粘剂将汽车风挡玻璃直接粘接到车体的工艺始于20世纪60年代的美国。

单组分湿气固化PU胶粘剂最先由美国ESSEX化学公司在20世纪70年代初研制成功,并成功应用于美国通用汽车,1976年奥迪汽车公司也在奥迪C2车型上应用。

随后日本及其他欧洲汽车厂家相继采用风挡玻璃的直接粘接工艺。

聚酰胺工程塑料在汽车工业中的应用现状与前景(下)

聚酰胺工程塑料在汽车工业中的应用现状与前景(下)3) 开发聚酰胺合金国外每年都开发出多种聚酰胺合金,为汽车工业提供价廉物美的新材料。

聚酰胺合金大致可分为以下两类:a) 通过掺混弹性体、聚烯烃等,以提高聚酰胺在低温、干态下的抗冲击强度和改善吸水性。

Dupont公司的Zytel FN是尼龙/丙烯酸橡胶合金,在-30℃的缺口冲击强度很好,最高使用温度为150~200℃,可用于发动机罩下的导管以及接插件、固定件、密封件等。

意大利Resinmec, Alusuisse SPA开发的商品名为Arcomid ALZ GF15的ABS/PA合金,含15%的增强材料,可用来制作汽车齿轮且可涂刷,与玻纤增强或矿物填充尼龙相比,其制品的尺寸稳定性、表面涂饰性及涂层与表面的粘结性都有所改善。

Atochem公司开发的商品名为Orgally 的PA/PO合金有三个牌号:LT4060,LT5050和LT6040。

它们的使用温度范围为-40—150℃,适用于制造汽车发动机罩下零件,如进气岐管及软管、密封件等。

b) 通过掺混一定比例的PPO、PET等,来提高耐热性,用来制造汽车外壳材料,在150℃的整车涂装温度下在线涂覆。

代表性品种有PA/PPO(GE公司的“GTX\|900”,旭化成的“ザイロンG”等)、尼龙/聚芳酯(日本エニチカ公司的“X\|9”,Dupont公司的“Bexloy M”等)、PA/PC(三菱瓦斯公司的“エ ビロニMB5000”,Detex公司的“DexCarb507”等)。

4) 不断推出新型聚酰胺基本树脂荷兰DSM公司近年来研究开发的商品名为Stanyl的PA46,是丁二胺与己二酸的聚合物,具有高熔点(220℃)、高结晶度(43%)、高热变形温度(未增强级220℃,30%玻纤增强级285℃),在高温下长时间仍能保持高模量,适用于汽车发动机罩下长时间处于高温运行的部件。

DSM公司在1985年建立起150t/a PA 46中试装置,1990年开始进行年产22,000t/a规模的生产。

聚氨酯的应用

聚氨酯(PU)的应用班级:10030342学号:49姓名:丁文涛聚氨酯的综合性能聚氨酯弹性体具有优良的综合性能,模量介于一般橡胶和塑料之间。

它具有以下的特性:1、较高的强度和弹性,可在较宽的硬度(shore A )范围内(邵氏A10~邵氏D75)保持较高的弹性;2、在相同硬度下,比其它弹性体承载能力高;3、优异的耐磨性,其耐磨性是天然橡胶的2~10倍;4、耐油脂及耐化学品性优良;芳香族聚氨酯耐辐射;耐氧性和耐臭氧性能优良;耐疲劳性及抗震动性好,适于高频挠曲应用;5、抗冲击性高;低温柔顺性好;一般无需增塑剂可达到所需的低硬度,因而无增塑剂迁移带来的问题;6、普通聚氨酯不能在100 ℃以上使用但采用特殊的配方可耐140 ℃高温;模塑和加工成本低。

汽车用聚氨酯的应用情况汽车制造业一直是聚氨酯产品的重要消费市场。

桥车用发泡聚氨酯塑胶的内饰件有包括座垫、头枕、隔音、仪表板、遮阳板、门板、顶棚衬里等。

轿车用聚氨酯外购件有保险杠、阻流板、前后饰带、格栅、后侧板、车门坎板、挡泥板等。

由于聚氨酯可塑性极佳,材料性能使用性强,在汽车中的应用正日益扩大。

汽车仪表盘、方向盘硬质聚氨酯泡沫塑料(rigid PU foam)简称聚氨酯硬泡,这类泡沫塑料具有绝热效果好、重量轻、比强度大、耐化学品优良以及隔音效果好等特点。

已成为一类重要的合成树脂绝热材料,用量仅次于聚氨酯软泡。

汽车轮胎汽车座椅轨道枕木有了聚氨酯轨道枕木你的旅途是不是更加安全、舒适呢?聚氨酯在交通行业的应用减震材料汽车限位减震块机械减震器减震块聚氨酯具备优异的橡胶特性,能适应不同的热膨胀系数基材的粘合,而且还具有优异的缓冲、减震功能。

用酯弹性纤维由于聚氨酯大分子结构的特点,如软段的柔性,硬段的刚及其在拉伸形成结晶结构,除化学交联外还存在有氢键等,使聚氨酯弹性纤维具有稳定的弹性和强度。

与早期使用的橡胶丝弹性纤维相比,其特点如下:1、强度好,弹性模量及回弹率高“自从有了聚氨酯,丝袜就可以外穿了”2、耐化学药品、年热及耐光老化性能好3、密度小,可纺成细丝,易于染色和不易褪色用中国称聚氨酯为氨纶,主要用于日常生活的高级织物中,如女性内衣、丝袜,运动服、装饰布及织带类生活用品。

聚氨酯黏合剂原理及其应用

过去的一节课,我们讲粘合剂,着重讲了粘合工艺和原理、代表性粘合剂,侯兴旺刘红良等同学也给出了对导电粘合剂的浅显理解。

但是我没有讲应用的问题,请同学们逆向思考:粘合剂的使用是为了粘合两种材料,假设在使用一段时间后粘合剂松开了,或者你想重新加工粘合两种材料,这样就需要除去或者洗脱掉原有的粘合剂,请至少列举一种粘合剂的应用以及其对应的后处理方法、并指出原理是什么。

聚氨酯黏合剂的应用1、汽车用聚氨酯胶粘剂新型汽车结构中引入大量的轻质金属、复合材料和塑料,造成汽车用胶粘剂和密封胶持续增长。

在汽车上应用最为广泛的聚氨酯胶粘剂主要有装配挡风玻璃用单组分程固化聚氨酯密封胶、粘接玻璃约维增强塑料和片状模塑复合村料的结构胶粘剂、内装件用双组分聚氨酯胶粘剂及水性聚氯酯胶等。

此外,茎车内饰件也是胶粘剂用量增长的一个领域。

汽车上应用广泛的水性聚氨酯胶粘剂是指聚氨酯溶于水或分散于水中而形成的胶粘剂。

大多数水性聚氨酯是线性热塑性聚氨酯,由于其涂膜没有交联,分子质量较低,因而耐水,性、耐溶剂,性、胶膜强度等性能还较差,必须对其进行改,性,以提高其性能。

聚酯和丙烯酸的杂和分散体与脲二酮和异氰脱脲酸酯配合制备的汽车修补清漆,不需要高速搅拌设备, 容易混合在一起且具有良好的粘附性能。

2、木材用聚氨酯胶粘剂随着世界性森林资源急剧减少和我国天然林资源保护工程的实施,小木材拼大板就要求胶粘剂粘接强度和耐久耐候等性能优于木材本身。

胶粘剂用量的多少,已成为衡量木材工业技术发展水平的标志。

过去人们用的木村胶粘剂多为以甲醛为主要原料的脖醛树脂,酚醛树脂和三聚氰氨甲醛树脂,但由于游离的甲醛存在,产品使用期间会逐淋向周围散发甲醛气体,造成环境污染。

木村加工行业已开始将目光投向新型的环保胶粘剂聚氯酯胶,以期减少对环境的行染。

木工行业使用的单组分湿气固化聚氨酯胶粘剂是液态的,在室温下使用。

通常其粘接强度高、柔韧性和耐水性好,并能和许多非木基材例纺织纤维、金属、塑料、橡胶筑)粘接。

PVC涂料和聚氨酯涂料在轿车上的应用

汽车在行驶过程中,车身下部、底板和轮罩等部位容易被飞溅的石子击伤,造成钢板因裸露而很快锈蚀。

为解决这一问题,普遍采用车底涂料对车体进行保护,以缓冲沙石等对车底造成的强力冲击,从而提高底板的抗腐蚀性能,同时还能起到消音减振作用,提高乘坐的舒适性。

目前,PVC (聚氯乙烯)涂料是使用最为广泛的车底涂料,具有价格低廉、与各种漆膜配套性优良的特点。

PVC 树脂系列车底涂料抗流挂及下垂性好,一次涂层厚度最多可达3 mm ,具有优良的耐磨、耐蚀、抗石击、密封和减振性能。

由于PVC 树脂系列车底涂料的厚度(300~1 000 μm )大、外观粗糙,所以只适用于车底板和轮罩等外观质量要求不高的部件,而车前部、门下部及门槛等既要求抗石击又要求装饰性的部位使用PVC 树脂系列涂料会影响其美观性。

一汽轿车公司将聚氨酯裙边涂料用于喷涂部分车型的轿车门边及门槛位置的抗石击涂层,保证了轿车良好的外观装饰效果。

聚氨酯裙边涂料是用于轿车门槛部位的保护性涂料,其特点是烘烤后的外观明显优于普通门槛防石击涂料,能在PVC 车底涂料与侧板中涂、面漆的交接部位形成良好的过渡层,同时保留优良的抗石击性能。

1 PVC 涂料和聚氨酯涂料的比较1.1 主要成分聚氨酯汽车裙边涂料以带有封闭基团的聚氨酯树脂为主体,并添加了各种填料、颜料、助剂和有机溶剂的抗石击防护涂料。

PVC 涂料以聚氯乙烯树脂为主要成分,并加入增塑剂、填料、颜料、稳定剂和少量的高聚合树脂、溶剂等,用于车身外底板及门槛的密封和抗石击保护。

1.2 涂膜性能表1为车用PVC 涂膜和聚氨酯抗石击涂膜的部分性能对比数据。

由表1可见,聚氨酯涂层的抗石击性和耐腐蚀性与PVC 涂层相当;聚氨酯涂层的硬度和附着力明显优于PVC 涂层;聚氨酯涂层表面平整,具有大于90%的保光性和大于0.1%的面漆PGD ,并且能够打磨,这些都是PVC 涂层不具备的。

1.3 施工性能对PVC 涂料和聚氨酯涂料的施工性能进行了对比,结果见表2。

硬泡聚氨酯系统施工方案

硬泡聚氨酯系统施工方案硬泡聚氨酯系统是一种在建筑和工程领域中广泛应用的工程材料,其施工方案的设计和执行对于保证工程质量和工期至关重要。

本文将详细介绍硬泡聚氨酯系统的施工方案,包括材料准备、施工工艺、质量控制等内容,以期为相关从业者提供参考。

1. 材料准备在进行硬泡聚氨酯系统的施工前,首先需要准备好以下材料和设备:•硬泡聚氨酯材料,包括主剂和固化剂;•喷涂设备,包括高压喷涂枪、喷嘴等;•表面处理剂,用于处理施工表面以提高附着力;•清洁剂,用于清洁施工表面;•其他辅助材料,如胶带、绝缘材料等。

2. 施工工艺步骤一:表面处理首先,对施工表面进行清洁处理,确保表面干净无尘。

然后使用表面处理剂处理表面,以提高硬泡聚氨酯材料的附着力。

步骤二:预热设备在开始喷涂之前,需要对喷涂设备进行预热,以确保硬泡聚氨酯材料能够正常喷涂。

步骤三:喷涂硬泡聚氨酯将主剂和固化剂按照一定比例混合,并通过喷涂设备将其均匀地喷涂在施工表面上。

在喷涂过程中,需要注意喷涂厚度和均匀性,避免出现漏涂或厚度不均的情况。

步骤四:固化待硬泡聚氨酯材料完全喷涂完成后,需要等待一定时间进行固化。

在此过程中,需要保持施工现场干燥通风,以加快固化进程。

3. 质量控制在硬泡聚氨酯系统的施工过程中,需要进行严格的质量控制,以确保施工质量和工程安全。

质量控制主要包括以下几个方面:•施工现场环境检查,确保施工现场干净整洁;•喷涂厚度检测,确保硬泡聚氨酯材料的厚度符合设计要求;•喷涂均匀性检测,避免漏涂或厚度不均的情况。

结语综上所述,硬泡聚氨酯系统施工方案是一个复杂而关键的工程,需要严格按照规定的工艺进行操作,才能确保工程质量和工期。

希望本文所述内容能够为相关从业者提供参考,更好地进行硬泡聚氨酯系统的施工工作。

聚氨酯发泡材料在电池包中的应用

聚氨酯发泡材料在电池包中的应用全文共四篇示例,供读者参考第一篇示例:聚氨酯发泡材料是一种独特的材料,具有轻质、绝缘、吸音等优点,因此在各个领域得到了广泛应用。

在电池包领域,聚氨酯发泡材料也发挥了重要作用。

电池包是电动汽车、储能系统等领域中的重要组件,其中包含了大量的电池单体。

在使用过程中,电池单体可能受到外部冲击、挤压等力的作用,从而造成电池单体之间的相互碰撞,引发短路等安全隐患。

为了确保电池整体的安全性和稳定性,需要在电池包内部设置合适的缓冲材料来减轻碰撞带来的冲击。

聚氨酯发泡材料由于其独特的物理性质,成为了电池包缓冲材料的首选。

聚氨酯发泡材料具有轻质且高度可塑的特点,可以根据不同的电池包设计要求进行定制。

聚氨酯发泡材料具有优良的吸能性能,能有效吸收外部冲击力,减轻对电池单体的影响。

由于聚氨酯发泡材料具有良好的绝缘性能,可以有效隔离电池单体之间的短路风险,提高电池包的安全性和稳定性。

除了在缓冲方面的应用,聚氨酯发泡材料还可以用于电池包的隔热和隔音设计。

在充放电过程中,电池单体会产生热量和噪音,为了降低这些因素对电池包的影响,可以在电池包内部设置聚氨酯发泡材料层,有效隔离热量和噪音,提高电池包的工作效率和舒适性。

聚氨酯发泡材料在电池包中的应用是十分广泛的,可以有效提高电池包的安全性、稳定性和舒适性。

随着电动汽车、储能系统等领域的不断发展,聚氨酯发泡材料在电池包中的应用前景将会更加广阔。

我们期待在不久的将来,聚氨酯发泡材料能够为电池包的性能提升提供更多的可能性。

第二篇示例:聚氨酯发泡材料在电池包中的应用随着新能源汽车的大量推广和应用,电池包作为新能源汽车的心脏,扮演着至关重要的角色。

而在电池包的制作中,聚氨酯发泡材料正逐渐受到人们的关注和青睐。

聚氨酯发泡材料具有优异的绝缘性能、耐热性能和防护性能,能够有效提高电池包的安全性和稳定性,为新能源汽车的发展注入了新的活力。

聚氨酯发泡材料在电池包中的应用可以提高电池的安全性。

塑料在汽车工业中的应用

塑料重量/Kg

0.91 0.41 12.26 12.71 11.35 18.16 40.86 4.31 2.04 3.18 94.43 93.98 27.69 19.98 13.17 22.25 377.69

减轻重量/Kg

轻量化率/%

2.27 0.41

4.1 8.17 11.35 4.54 13.62

6

内饰件 一辆汽车最容易出彩的是内饰件,因为汽车 的外观是给别人看的,而人们真正享受的是汽车的内 饰,内饰强调触觉、手感、舒适性和可视性等。内饰 产品主要包括以下几个方面:

7

● 仪表板 欧洲汽车的仪表板一般以ABS/PC及增强PP为主

要材料;美国汽车的仪表板多用苯乙烯/顺丁烯二酸酐 SMA,这类材料价格低,耐热、耐冲击,具有良好的 综合性能; 日本汽车 的仪表板 曾采用过 ABS和增 强PP材料,目前则以玻璃纤维增强的SAN为主,有时 也采用耐热性更好的改性PPE。随着电子技术的应用, 高度的控制技术、发动机前置前轮驱动汽车操纵系统 以及其它中央控制系统等将被集中在仪表板周围,因 此,由纺织物来取代目前在聚氨酯发泡体表面覆盖的 聚乙烯表皮将成为可能。

8

目前,我国使用的仪表板可分为硬和软仪表板两 种。硬仪表板常被用在轻、小型货车、大货车和客车 上,一般采用PP、PC、ABS、ABS/PC等一次性注射 成型。这种仪表板表面有花纹,尺寸很大,无蒙皮, 对表面质量要求很高,对材料的要求是耐湿、耐热、 刚性好、不易变形。但由于这种仪表板通常采用多点 注射成型,易形成流痕和粘接痕,同时添加色母不均, 容易产生色差,因此表面需经涂装后才能使用,且最 好选用亚光漆涂装。另外,由于高档仪表板追求质感, 所以在仪表板表面做一部分桃木饰纹将是一种发展方 向。

中国聚氨酯汽车配件市场调查报告

四、中国聚氨酯汽车配件厂家布局

• 国内汽配厂家一般分布在主机厂周围,目 前主要集中在北京、上海、广州、武汉、 襄樊、重庆、郑州、长春、南京、常州、 盐城、台州、天津、芜湖等地,形成了一 系列的汽车配套生产。 • 不同的车系采用自身传统的配料线路,比 较明显的有欧洲车系、美国车系、日本车 系、韩国车系及国产车系。

1145558 2180206 2261442 2958395 3894620 49.40% 90.30% 3.70% 30.80% 31.60%

34.40%

2000-2006年中国汽车、轿车产量增 长趋势

8000000 7000000 6000000 5000000

轿车增长率 汽车总量 轿车总量 汽车增长率

五、国内聚氨酯汽配厂家主营分类

• 聚氨酯座椅代表型企业 • 江森、李尔、华丰、普利司通、提爱思、 俱进(原环宇)、东方、全兴、长丰、云 鹤、江申、大圆等; • 聚氨酯方向盘代表型企业 • 奥托立夫、天合、高田、百利得、岱美、 方科等。

五、国内聚氨酯汽配厂家主营分类

• 聚氨酯仪表板代表型企业 • 伟世通系、佛吉亚系、摩比斯系、康奈 尔、井上华翔、江苏劲松等 • 聚氨酯顶棚代表型企业 • 安通林、上海吉翔、全兴、长泰、江苏所 等

国内主流聚氨酯汽配厂家

• • • • • • • • • • • • • • • 李尔体系 李尔管理(上海)有限公司:总部 上海李尔汽车系统有限公司:座椅总成 上海李尔汽车内饰件有限公司:座椅总成 上海松江李尔汽车地毯声学元件有限公司:汽车地毯 北京李尔岱摩世汽车座椅有限公司:座椅 武汉李尔云鹤汽车内饰系统有限公司:座椅 东风李尔汽车座椅有限公司:座椅 江铃李尔内饰系统有限公司:座椅总成 广州泰李汽车座椅有限公司:座椅总成 李尔长春汽车内饰件系统有限公司:座椅 南京新迪李尔汽车内饰系统有限公司:座椅 重庆李尔长安汽车内饰件有限责任公司:座椅 重庆李尔长安汽车内饰件有限责任公司柳州分公司:座椅 沈阳李尔汽车座椅内饰系统有限公司:座椅

聚合MDI的特征及用途

❖ 9.抗压强度小:聚氨酯泡沫抗压强度和泡沫密度有关,密度越大抗压 强度越大。

❖ 10.发方率低 :影响发方率的因素很多,主要有:①.发泡剂用量(有 泡沫密度衡量);②.施工温度;③.施工过程中损耗情况等。

聚氨酯发泡施工中常见问题及解决办法

❖ 1.起发速度慢 :提高黑料温度。 ❖ 2.起发速度快 :降低黑料温度。 ❖ 3.浇注施工中起发慢、结皮厚、发方率低 :可将模具和钢管外壳

用蒸汽或喷灯加热至20-30℃,也可将模具用聚氨酯保温,将钢管 用厚纸包裹,以减少散热,加快起发,减少结皮,提高发方率。 ❖ 4.脱粘时间长 :可适当将模具加热或适当延长脱模时间。 ❖ 5.胀模或胀裂外护管 :主要是因为投料过多引起的,固化太快也 会出现此现象。 ❖ 6.泡空大且泡沫脆 :采用转速高于1200转/分的手电钻或电机安装 搅拌头搅拌,即可解决此问题。

金海威化工技术支持部技术负责人联系方式

欢迎一起交流聚氨酯相关技术问题。

付云涛 手机:18952019732,QQ:191068637

秦兆伟 手机:18952019730,QQ: 108051741

郝晓帧 手机:18952019715,QQ: 9526214

产能(万吨/年)

80 8 35 5 16

中国地区目前MDI总产能139万吨,聚合MDI产能大约90万吨,纯 MDI产能大约39万吨。

聚合MDI应用领域

应用领域

5005 44v20l m-20s MR200 MR100 M200

PAPI135c PAPI27

建筑行业

家电行业

墙体 管道 太阳能 冰箱 冷库