40Cr合金钢内裂成因分析与探讨

001 40Cr轴杆早期断裂原因分析,8页,夹杂、带状组织和硬度梯度大

中

国 裂纹先纵向再斜横向扩展 应

急

分

析 斜断面放射状条纹收敛于纵断面

斜断面以韧窝断口为主

图 3 轴杆斜断口微观分析

轴杆裂纹和微观断口分析表明,轴件属于疲劳断裂,裂纹先纵向疲劳扩展再以与轴向呈

网 的一定角度的斜方向扩展,形成最终的长“X”形断口。

金相组织及显微维氏硬度测试 在轴杆裂纹附近截取轴杆横截面和纵截面金相试样。金相显微镜下观察纵截面金相抛光

试样中的非金属夹杂物,如图 4 所示,观察到有厚度超尺寸的链状夹杂物(厚度 20μm)和

球状氧化物(直径 53μm),其他主要为细系的条状塑性硫化物夹杂。根据 GB/T10561-05 对

夹杂物评级的结果见表 1。

表 1 试样夹杂物检验评级结果

夹杂物(级)

原号

A

B

C

D

DS

粗细粗细粗细粗细

Jl008818 0 2.5 2.5S 0

记录号:JS-AL-转动设备(轴和外壳)-104

40Cr 轴杆早期断裂原因分析

摘要:试样为经正火后表面感应淬火热处理的 40Cr 轴杆试验件。在最大扭转力矩为±

中850 N ⋅ m 的交变扭力作用下,循环达到 50,000 次时发生断裂(设计要求 100,000 次)。 通过断口和裂纹分析、金相组织及显微维氏硬度测试,结果表明:由于轴杆原材料因素(超 尺寸脆性夹杂物及带状组织)和热处理因素(淬火过渡区组织硬度梯度较大),造成其横向 疲劳强度偏低,是导致轴杆发生早期扭转疲劳断裂的基本原因。 国关键词:轴杆;扭转疲劳断裂;组织;热处理 材料种类/牌号:合金结构钢/40Cr 概述 应 试样为经正火后表面感应淬火热处理的 40Cr 轴杆试验件。在最大扭转力矩为± 850 N ⋅ m 的交变扭力作用下,循环达到 50,000 次时发生断裂(设计要求 100,000 次)。 对轴杆发生早期断裂的原因进行了分析。 急 测试过程与结果 断口及裂纹分析 轴杆失效位置如图 1 所示,肉眼观察,断面两侧无明显塑性变形。裂纹纵向扩展后,与 分 轴向呈一定角度向两边分叉穿过轴杆,形成两个斜断面。总体观察,整个裂纹呈长“X”形, 呈现出裂纹扩展过程中受交变扭转应力控制的特征。裂纹沿纵向扩展的长度约 20mm,形成 基本与轴杆轴向平行的纵断面。轴杆断面起裂区表层(深度约 4mm)断口光亮,是交变应力 析 下匹配断面相互摩擦的结果,具有疲劳断裂的宏观特征。中心区域和终断区断口呈灰色层条 形纤维状断口,达到轴杆半径深度后的断面起伏较大,且越靠近斜断面位置,起伏区面积越 大。 网

【2018年整理】40C同r钢调质后的裂纹原因分析

40Cr钢调质后的裂纹原因分析分类:1 热酸浸实验发觉调质后的原材料其周围表面上有贯穿试样全长的纵向裂纹,见图1。

图 1 纵向裂纹图2 横向裂纹在调质后发觉纵裂的试样圆周上有2~3条裂纹。

这些裂纹均与表面成必然角度,略显弯曲,长1~2㎜不等。

其中一条裂纹从端部向内开裂至试样中心,此裂纹的延伸部份垂直于试样表面,宏观较直,见图1、图2:横向酸浸试面上除裂纹外未发觉其它明显的宏观缺点。

2宏微观检测2.1断口分析横向断口分析,可见裂纹因走向不同而分为两部份,靠近表面的起始部份两壁超级滑腻,呈沿加工方向伸长的细长带状组织,具有灰黑色的氧化颜色;与起始部位走向不同的裂纹延伸部份则无此现象。

断口宏观形貌见图3图3 断口宏观形貌金相分析取调质后纵裂的横向取样,在金相显微镜下观察,靠近表面的裂纹起始部份双侧均有明显脱碳层,其内部充满非金相夹杂物,并可见灰色氧化物夹杂。

见图4:靠近裂纹表面处的显微组织500X观察延伸到心部的裂纹结尾,其尾部比较尖细,双侧无脱碳现象。

试样的大体组织为回火索氏体,为40Cr钢正常调质组织,见图5图5:裂纹尾部处的表面组织500X轧材的宏观查验另抽查3支未经调质的原材料轧材,其中2支外表面陷约可见纵向裂纹,载取横向试样,磨抛后用4%硝酸酒精溶液浸蚀,宏观可见试样圆周上有明显与表面呈必然角度略显弯曲的裂纹,深约2㎜。

见图6图6:轧材表面裂纹的宏观形貌3分析与讨论由图2裂纹的宏观形貌可见,裂纹起始部份与必然角度,且较弯曲,拟是轧制不妥,如变形工艺不合理及设备状态不正常,而形成的表面折叠。

有的肉眼可见,有的被轧制面掩盖,经酸洗后方能显示出来。

按照图3的断口宏观形貌,裂纹起始部份在轧制进程中产生,且内壁已氧化,最后轧制道次不能使裂纹焊合。

在轧制进程中,裂纹内壁彼此摩擦而形成延长加工方向伸长的金属流变条带。

图4裂纹双侧的严峻脱碳现象及裂纹内氧化铁皮被压入,充分说明裂纹的起始部份存在于淬火之前。

由图2、图5可见,裂纹的延伸部份比较刚直,结尾尖细,双侧无氧化脱碳现象,可肯定为淬火裂纹。

40Cr热轧圆钢剪切开裂原因分析及改进工艺

第42卷第3期• 52 •2021 年6 月s p e S S S e e l Vol.42. No. 3 June 202140C r热轧圆钢剪切开裂原因分析及改进工艺汪春梅(芜湖新兴铸管有限责任公司监控部,芜湖241000)摘要针对075 m m的400圆钢下料剪切出现横向开裂,采用直读光谱仪、金相显微镜、SEM、EDS及显微 硬度计对试样进行分析。

结果表明,裂纹主要由圆钢中存在夹猹缺陷,其表面缺陷经砂轮机打磨烧伤形成马氏体 的硬化层,塑性降低,在剪切力作用下最终导致开裂。

通过工艺改进石灰量由2.5 kg/t调整为4.2 k g/t,化渣剂由 0.45 kg/t调整为0.85 lcg/t,Ca/Al比由0.05调整为0.07,水口浸人深度由95 m m调整为105 mm,保护渣碱度由 0.78调整为0.86、粘度由0.34 pa _s调整为0.45 pa • S,减少连铸拉速波动等,有效解决了铸坯夹渣缺陷,轧材表 面缺陷率由〇. 35%降低至0. 08% ,保证了圆钢的产品质量。

关键词40C r钢横向开裂夹渣表层硬化保护渣Analysis on Causes of Shear Cracking of 40 Cr HotRolled Round Steel and Process ImprovementW a n g Chunmei(Monitoring Department, Wuhu Xinxing Ductile Pipes Co Ltd, Wuhu 241000) Abstract In view of the transverse cracking of <J>75mm 40Cr round steel,the samples are analyzed by direct reading spectrometer, metallographic microscope, SEM,EDS and microhardness. The results show that the cracks are mainly caused by slag inclusion in steel, and the surface defects are formed by burned in grinding to form a hardened layer of martensite, which reduces plasticity and eventually leads to cracking under the action of shearing force. Through process improvement, the amount of lime is adjusted from 2. 5 kg/t to 4. 2 kg/t, the slagging agent is adjusted from 0. 45 kg/t to 0. 85 kg/t, the Ca/Al ratio is adjusted from 0. 05 to 0. 07, and the nozzle penetration depth is adjusted from 95 mm to 105 mm, mold flux alkalinity is adjusted from 0. 78 to 0. 86, viscosity is adjusted from 0. 34 pa •s to 0. 45 pa •s, reducing continuous casting speed fluctuations, etc. , it is effectively to avoid the defects of casting slag inclusion, and the surface defect rate of rolling materials decreases from 0. 35% to 0. 08% , ensuring the quality of round steel products.Material Index 40Cr Steel, Transverse Cracking, Slag, Surface Hardening, Protecting Slag40C r钢是GB/T3077-2015标准中常用的一种铬系合金结构钢,因其具有较好的加工和使用性能,被广泛应用于机械制造业[1]。

40Cr齿轮轴断裂原因浅析

40Cr齿轮轴断裂原因浅析摘要:本文通过扫描电镜断口分析、金相组织、化学成分和低倍等方法研究分析了 40Cr 齿轮轴断裂的原因。

研究分析结果表明,40Cr齿轮轴断裂的原因为应力开裂,原材料心部存在疏松,在拉拔过程中杆径心部受到拉力产生微裂纹缺陷,淬火时在热应力的作用下裂纹扩展,矫直过程中出现断裂。

关键词:齿轮轴;断裂;原因;分析1 前言40Cr 钢是中碳调制钢,是机械制造业使用最广泛的合金结构钢之一,其加工性能,经适当的热处理后可以获得一定的韧性、塑性、耐磨性和良好的综合力学性能。

在汽车、工程机械等领域应用十分广泛。

某企业在使用40Cr加工齿轮轴经调质处理后,部分零件在后续矫直过程中发生断裂现象,用户的工序为:下料—中频感应加热—杆径孔型拉拔(端部粗杆径细)—端部碾压—调质热处理—矫直—粗加工—超声波探伤。

本文通过扫描电镜、金相显微镜、低倍等方法研究分析40Cr齿轮轴断裂的原因。

图1位40Cr齿轮轴毛坯。

2 理化分析2.1 化学成分分析40Cr齿轮轴的化学成分光谱分析结果见表1,成分符合GB/T3077-2015的要求。

对断口处进行扫描电镜分析,见图3,该断口的整个断面为沿晶断裂,并且有高温氧化现象,未见夹杂等冶金缺陷。

2.3 低倍分析为了进一步分析原因,将断口试样的一端切横向低倍和纵剖低倍检验,低倍情况如图4(1)所示,从纵剖低倍可以看出,试样心部到1/2半径处均有大量的类似“微裂纹”缺陷,缺陷分布宽度由半轴的圆盘端到杆径方向呈先宽后窄分布。

横向低倍的心部位置存在大量的疏松点,具体见图4(2)所示。

2.4 金相组织分析在图4试样的端部有肉眼可见的裂纹缺陷,截取一段试样,在横截面上做心部和表面位心部和表面的组织位图5所示,试样为调质热处理后的状态,正常组织应该为回火马氏体或者回火索氏体,但是该试样心部的组织为贝氏体和铁素体组织,试样未淬透,并且心部有大量裂纹缺陷。

3 分析与结论40Cr齿轮轴为调质热处理后的状态,正常组织应该为回火马氏体或者回火索氏体,但是该试样心部的组织为贝氏体和铁素体组织,试样未淬透,并且心部有大量微裂纹缺陷。

40Cr棒材裂纹的成因分析

Ab ta t B a l g a ay i fr 0 rs e a t rc spo u e yJ a g w u dta esm— sr c ysmpi n lss o C t l r h cak rd c db i n , ef n h t h a n 4 e b wi g o t

中图 分 类 号 : G 1 T 15

文献标识码 : A

文 章 编 号 :6 1 8 8 2 1 ) 6— 02— 4 17 —3 1 ( 0 1 0 0 1 0

REASoN ANALYS S O F 0 I 4 BAR Cr CRA CK

L n Gu in iRo g oJa g Z a g S e gi hn hnl

K e o ds 4 y w r 0Cr;c a k; n n ea l ncu i n; a l ss rc o m t l c i l so i nay i

近 年来 , 随着 国 内装 备 制 造业 和 加工 业 的飞 速 发展 , 非标 件 的需求 量 日益提 高 , 对 同时对结 构用 钢

40Cr半轴批量淬裂原区分析及解决措施

4 结 语 .

要保证半轴产 品调质处理在连续生产 中不出现淬裂

现象 ,淬火水温 的控制对其 质量 起着举 足轻 重 的作 用 ,

只有将淬火水温控制在 0~5 ℃之 内,才能保证 材质 为 0 4 C 的半轴不 出现批火 中,没有再 出现过 批量淬 裂现象 ,从而保证 了半轴产品 的调质处 理质量 。

众所周知 ,淬火水温过低 ,易产生裂纹 ,这是 因为 水温过低 ,其在 马氏体转变 温度 范围 内冷却速度 过快 , 从而产生很 大的热应 力和组织应力 ,特别是半轴 的结 构 薄弱部位 R部 ,在加工过程中所产生 的应 力集 中点极 易 造成裂纹 的产 生 。因此 我们在 开 始分 析批 量淬 裂原 因 时 ,认为是由于淬火 水温过低或是半轴原材料在 锻造过

半轴材料大部分为 4 C ,技术要求 为 :调质处理 + 0r 表面中频淬火 。所选用的调质处理 工艺为 :80~ 6 % 4 80 加热 ,保温 6 r n 淬水 ,50~ 9 ℃ 回火 。 0 i, a 6 50

我公司生产 的半轴形状如附图所示 ,在 凋质处理 后 发现批量裂纹 ,其位置均发生在 R部 。

水温低 ,反而 由于产量 大增 ,淬火频 次增加 ,淬 火水 温 明显 升高,有时高于 7 ℃ 。 0 对淬 裂半轴分析后发现 ,裂纹均 发生于 部并呈 弧

轴是重要 受力件 ,主要 承受 扭转 力 矩和 一定 的 冲击 载 荷 ,因此该产 品 的质量 好坏 决定 了整个 后桥 的使 用 寿 命 。一直以来该产品的生产都很稳 定 ,未出现过大 的质 量问题 ,但 曾有一段时间 ,半轴在调质 过程 中出现 了批

量裂纹 ,对此我们进行了认真 的分析研究。

40cr钢主轴开裂分析

0.0153

0.0093

标准值

0.370~0.440 0.170~0.370 0.500~0.800 0.800~1.100 0.0350max 0.0350max

在主轴的约 1/2半径处取直径为 5mm的试 数值都大于 2.5×10-6。氢对材料的力学性能及材

棒,采用 HORIBAEMGA830氧氮氢分析仪测定氮、 料中白点的形成影响很大,文献[1]指出,进口钢材

SPECTROMAXxFV型立式直读光谱仪测定化学成 分,结果列于表 1,成分符合要求。采用 HV1000A

收稿日期:20190915 作者简介:贺凯林(1980),男,山东青岛人,工程师,主要从事热处理及失效分析等工作。

联系电话:15861379906

·48·

《热处理》 2019年第 34卷 第 6期

zonestructure,andthatcrackstartedfrom coreoftheprincipalaxis.Inviewoftheabove,theprincipalaxis

crackingwastracedmainlytothedefectsinit.Theprecautionsagainstprincipalaxiscrackingwereputforward.

存在白点和带状组织,并且裂纹起源于主轴心部。因此可以断定,主轴开裂主要是由于材料内的缺

陷所致。提出了预防主轴开裂的措施。

关键词:木纹状断口;带状组织;发纹

中图分类号:TG115 文献标识码:B

文章编号:10081690(2019)06004803

AnalysisonCrackingof40CrSteelPrincipalAxis

HEKailin

链轮用40Cr零件裂纹缺陷检测分析

链轮用40Cr零件裂纹缺陷检测分析发布时间:2021-11-03T03:02:19.136Z 来源:《中国科技人才》2021年第21期作者: 1,2姚长发 1姚忠 2张俊杰 2陆建民 2祁旭丞 2高佩军2郭守贵 2李长贵[导读] 20多件链轮零件发现内孔多处裂纹,要求检测分析链轮零件产生裂纹的原因。

1.西宁特殊钢股份有限公司青海 810005;2.青海省冶金产品研究与开发重点实验室青海 810005摘要:随着现代装备发展的需要,40Cr牌号钢生产的零件越来越多地应用在各类机械设备中,在实际生产制造零件时由于原材料、加工工艺等各种原因导致裂纹缺陷的产生,因此,分析裂纹产生原因,进而提出改进措施,避免财力、物力、人力的巨大损失,提高工作效率、提升产品质量、降低生产成本都具有积极的现实意义。

通过对链轮用40Cr零件裂纹缺陷进行化学成分检测和显微组织分析。

结果表明40Cr钢由于零件在淬火热处理后,存在较大的热应力,未能及时有效的消除淬火应力,导致零件从形状最薄弱的部位开裂并扩展,且裂纹止于零件形状过渡弧处,并针对此类问题提出相应的改进措施。

关键词:裂纹缺陷;失效分析;失效预防;机械加工;改进措施引言40Cr作为机械生产加工行业中的典型工件,尤其是在大型机械设备中必不可少的重要零件,几乎是各类机械设备和产品中使用频率最高的零部件,在某些工况下成为整机中的关键件。

某公司采购一批40Cr牌号钢执行标准为GB/T3077-2015,规格为180mm,用于生产链轮零件。

生产过程中在热处理后,进行机加工内孔时,20多件链轮零件发现内孔多处裂纹,要求检测分析链轮零件产生裂纹的原因。

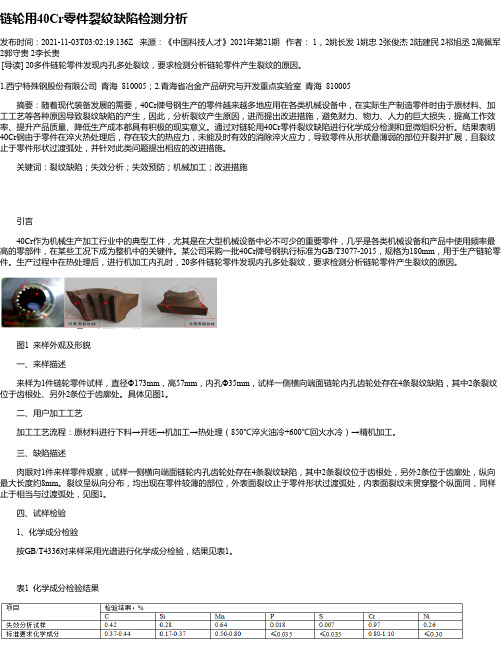

图1 来样外观及形貌一、来样描述来样为1件链轮零件试样,直径Ф173mm,高57mm,内孔Ф35mm,试样一侧横向端面链轮内孔齿轮处存在4条裂纹缺陷,其中2条裂纹位于齿根处、另外2条位于齿廓处。

具体见图1。

二、用户加工工艺加工工艺流程:原材料进行下料→开坯→机加工→热处理(850℃淬火油冷+600℃回火水冷)→精机加工。

40Cr轴叉表面开裂原因分析及改进措施研究

㊀收稿日期:2019-03-19㊀作者简介:郝少花(1988 )ꎬ女ꎬ河南济源人ꎬ助理工程师ꎬ研究方向为材料学ꎮ㊀通讯作者:秦凤婷(1982 )ꎬ女ꎬ河南濮阳人ꎬ讲师ꎬ研究方向为钢铁冶金技术ꎮ40Cr轴叉表面开裂原因分析及改进措施研究郝少花1ꎬ曹亮亮1ꎬ秦凤婷2(1.济源钢铁集团有限责任公司中心化验室ꎬ河南济源459000ꎻ2.济源职业技术学院冶金化工系ꎬ河南济源459000)摘㊀要:针对济钢供货的40Cr轴叉表面开裂问题ꎬ采用了表面裂纹特征及测试分析㊁开裂源机理分析㊁模拟裂纹旁脱碳层试验等手段对用户调质后出现的裂纹进行了检测ꎬ研究发现轴叉开裂的原因是由于原材料折叠缺陷和高温回火脱碳造成的ꎬ对此提出了通过控制粗轧及精轧开轧温度或减慢轧后冷却速度㊁增加探伤检查㊁锻打后合理控制热处理温度等工艺改进措施ꎬ可减少开裂机率ꎮ关键词:40Crꎻ轴叉ꎻ开裂源ꎻ淬火开裂ꎻ脱碳DOI:10.3969/j.issn.1672-0342.2019.02.017中图分类号:TG454㊀㊀㊀㊀文献标识码:A文章编号:1672-0342(2019)02-0086-07㊀㊀40Cr合金结构钢机械性能良好ꎬ在中国机械制造行业有较大的需求量ꎬ广泛用于制作重要用途的调质零件ꎬ如套筒㊁曲轴㊁连杆㊁螺铆㊁螺钉㊁销等[1]ꎮ这些零件在使用过程中要承受各种载荷的综合作用ꎬ要求具有较高屈服强度㊁抗拉强度和韧性[2]ꎬ防止冲击或过载下的断裂和变形ꎻ同时ꎬ还要求钢材在加工过程中具有良好的工艺性能[3]ꎮ河南济源钢铁集团有限公司(以下简称济钢)依托德国进口KOCKS减定径轧机ꎬ高强度机械用钢生产线ꎬ开发生产了40Cr等合金结构钢ꎮ作为汽车传动轴的重要组成部分ꎬ轴叉的加工工艺直接影响传动轴总成的平衡质量ꎬ进而影响传动轴在整车运行过程中的抖动情况ꎮ济钢生产的部分40Cr合金结构钢被用户用来制作轴叉ꎬ但经用户调质处理后的轴叉杆部有开裂现象ꎬ为查明轴叉开裂的原因ꎬ采用了表面裂纹特征及测试分析㊁开裂源机理分析㊁模拟裂纹旁脱碳层试验等手段对其进行了检测并验证ꎬ以期找到了开裂的原因ꎬ从而提高40Cr轴叉的质量和寿命㊁降低生产成本ꎬ为轴杆生产工艺的制定提供依据ꎮ一㊁表面裂纹特征及测试分析结果(一)开裂处宏观形貌轴叉及轴叉开裂处宏观形貌如图1㊁图2所示ꎮ由图1㊁图2中见ꎬ开裂处裂纹位于轴叉杆部ꎬ沿杆部轴向扩展ꎬ且基本贯穿整个杆部ꎮ图1㊀轴叉宏观形貌图2㊀轴叉开裂处宏观形貌68㊀㊀第18卷㊀第2期济源职业技术学院学报Vol.18㊀No.2㊀㊀㊀2019年6月JournalofJiyuanVocationalandTechnicalCollegeJun.2019㊀㊀(二)力学性能测试及化学成分和金相分析1.力学性能测试首先ꎬ对40Cr钢轴叉开裂的同批次试样进行室温拉伸性能测试ꎬ结果见表1ꎮ40Cr钢的下屈服强度㊁抗拉强度㊁断后伸长率㊁断面收缩率㊁平均冲击功均高于GB/T699-1999的要求ꎮ表1㊀钢材力学性能检验结果下屈服强度ReLN/mm2抗拉强度RmN/mm2断后伸长率A50mm%断面收缩率Z%平均冲击功AK(J)1/3热顶锻GB/T699-1999ȡ355ȡ600ȡ16ȡ40ȡ39断裂试样44567525.44849裂纹注:测试温度为30ħ㊀㊀2.化学成分分析随后ꎬ对开裂的试样采用光谱仪在开裂附近取样进行化学成分检测ꎬ结果见表2ꎮ开裂试样的化学成分都在标准范围内ꎬ符合国标GB/T3077-2015的要求ꎮ另外ꎬ还对断裂试样的残余元素(如镍㊁铜㊁钼)及气体含量进行了检测ꎬ其含量很低ꎬ都符合国标GB/T3077-2015的要求ꎮ表2㊀轴叉开裂试样的化学成分元素CSiMnCrAlNiCuMoON实测值wt%0.4030.2140.731.0310.02770.0150.0160.0020.00050.0039标准值wt%0.37~0.440.17~0.370.50~0.800.80~1.10㊀㊀3.金相分析对开裂的试样沿垂直轴叉裂纹处横向截取样块ꎬ经磨制㊁抛光后做金相分析ꎬ裂纹有两部分组成ꎬ头部m-n段与表面呈一定角度ꎬ该段裂纹深度约0.41mmꎬ其后的扩展裂纹n-k段开口较大且与表面近似垂直ꎬ如图3a所示ꎬ并由此向心部延伸㊁扩展ꎬ扩展裂纹整体笔直㊁刚劲有力ꎬ尾部的p-q段尖细ꎬ如图3b所示ꎬ裂纹旁无冶金缺陷ꎮ用4%硝酸酒精腐蚀后ꎬ裂纹头部m-n处脱碳较表面严重ꎬ如图4a所示ꎮ扩展裂纹两侧也发现存在较明显的脱碳ꎬ但该脱碳不及头部m-n处严重ꎬ如图4b所示ꎮ裂纹旁组织为回火索氏体组织ꎬ如图4c所示ꎮ图3㊀裂纹头部微观形貌(a.头部ꎬb.尾部)78郝少花ꎬ曹亮亮ꎬ秦凤婷:40Cr轴叉表面开裂原因分析及改进措施研究图4㊀裂纹旁组织形貌(a.头部ꎬb.扩展区ꎬc.基体)二㊁开裂源机理分析(一)开裂源断口分析由金相分析初步判断裂纹形貌为应力裂纹ꎬ为进一步分析引起应力开裂的诱因ꎬ通过宏观痕迹分析及断口分析ꎬ查找开裂源ꎮ沿垂直轴叉开裂处横向截取试样ꎬ随后在截取的试样上垂直裂纹截取试样将裂纹打开ꎬ寻找裂纹源ꎬ取样位置示意图如图5所示ꎮ在体式显微镜下观察ꎬ轴叉开裂裂纹源位于表面缺陷处ꎬ如图6所示ꎮ对开裂源处断口样用超声波震荡清洗后ꎬ用蔡司EVO18扫描电子显微镜进一步观察分析开裂源处形貌ꎮ观察发现ꎬ开裂源处表面缺陷为一小折叠ꎬ如图7所示ꎮ开裂源断口处未发现夹杂等冶金缺陷ꎬ裂纹扩展区为沿晶断口形貌[4]ꎬ如图8所示ꎮ折叠缺陷一般和零件表面呈小角度ꎬ穿晶裂纹ꎬ多为直线状ꎬ部分形态呈锯齿状ꎮ折叠缺陷深浅不一ꎬ折叠裂纹两侧有少量脱碳ꎬ也有部分折叠裂纹两侧脱碳不明显ꎬ由此初步判断轴叉开裂源于材料表面折叠缺陷[5]ꎮ图5㊀取样位置示意图图6㊀试样开裂源处宏观形貌(a.开裂源处整体形貌ꎬb.开裂源处形貌)图7㊀开裂源处形貌88济源职业技术学院学报图8㊀裂纹扩展区沿晶断口形貌㊀㊀(二)开裂源处表面缺陷金相分析通过对开裂源处断口形貌分析ꎬ开裂源处存在与表面呈一定角度的折叠缺陷ꎬ沿该缺陷处取样ꎬ经磨制㊁抛光后做金相分析ꎬ开裂源处缺陷与表面呈一定角度ꎬ缺陷旁无冶金缺陷ꎬ如图9所示ꎬ用4%硝酸酒精腐蚀后ꎬ开裂源处缺陷头部脱碳较严重ꎬ如图10所示ꎮ金相分析可知ꎬ开裂源处缺陷与表面呈一定角度ꎬ且缺陷头部脱碳较严重ꎬ轴叉在热处理之前已存在表面缺陷ꎬ且该表面缺陷可能为原材料轧制过程中产生的折叠缺陷ꎮ图9㊀轴叉开裂源处微观形貌图10㊀轴叉开裂源处组织形貌三、模拟裂纹旁脱碳层试验脱碳多产生于锻造㊁轧制和热处理工序ꎬ在未采取规范有效气氛保护措施的情况下ꎬ钢中碳原子在高温下与氧或氢等产生反应ꎬ生成一氧化碳或甲烷等气体ꎬ从而降低表层碳含量ꎬ造成表层脱碳[6-7]ꎮ该轴叉加工工艺流程如下:原材料 加热锻造(加热方式:感应加热ꎬ加热温度:1050-1100ħ) 调质处理 抛丸 探伤等ꎬ由加工工艺流程可知ꎬ该轴叉经历了加热锻造㊁调质两种高温加热过程ꎬ都可能产生脱碳ꎮ但加热锻造为感应加热ꎬ加热时间短ꎬ不足以形成脱碳ꎬ故推断轴叉裂纹两侧脱碳为调质过程中产生的ꎮ(一)模拟脱碳试验方案为了验证轴叉裂纹旁脱碳是在回火过程中产生的ꎬ现选取3个裂纹旁无脱碳现象的试样做模拟实验ꎮ试验前试验试样裂纹形貌及裂纹旁组织形貌如图11㊁图12所示ꎮ分别将3个试样加热到650ħꎬ680ħꎬ720ħ保温1h回火空冷ꎬ随后经磨制㊁抛光ꎬ用4%硝酸酒精腐蚀后观察不同热处理温度下ꎬ裂纹两侧的脱碳及组织情况ꎮ(二)模拟脱碳试验金相结果试验试样经650ħ回火处理后ꎬ主裂纹旁无明显脱碳现象ꎬ而分叉的小裂纹旁有轻微脱碳现象ꎬ如图13所示ꎮ试验试样经680ħ回火处理后ꎬ主裂纹旁部分存在铁素体脱碳层ꎬ如图14所示ꎮ试验试样经720ħ回火处理后ꎬ主裂纹旁存在较严重的铁素体脱碳层ꎬ如图15所示ꎬ裂纹旁组织为回火索氏体组织ꎬ如图16所示ꎬ其脱碳情况及金相组织形貌与轴叉裂纹旁近似ꎮ98郝少花ꎬ曹亮亮ꎬ秦凤婷:40Cr轴叉表面开裂原因分析及改进措施研究图11㊀试验前试样裂纹旁微观形貌图12㊀试验前试样裂纹旁组织形貌图13㊀650ħ回火后裂纹旁组织形貌图14㊀680ħ回火后裂纹旁组织形貌图15㊀720ħ回火后裂纹旁组织形貌图16㊀720ħ回火后裂纹旁组织㊀㊀(三)模拟脱碳试验洛氏硬度结果分别对轴叉开裂样及3个不同温度回火的试验试样做硬度分析ꎬ分析结果见表3ꎬ由分析结果可知ꎬ720ħ回火处理后的试样最接近轴叉开裂样处理工艺ꎮ表3㊀模拟试验洛氏硬度结果对比(HRC)样品轴叉开裂样650ħ回火试样680ħ回火试样720ħ回火试样硬度23.7-23.926.2-27.525.3-26.124.4-24.5㊀㊀综合金相及硬度分析结果可知ꎬ轴叉试样裂纹两侧脱碳是在回火过程中产生的ꎬ且轴叉样的回火温度高于720ħꎮ四㊁分析与讨论由轴叉表面裂纹特征及测试分析结果可知ꎬ轴叉成分符合GB/T3077-2015对40Cr成分的09济源职业技术学院学报要求ꎬ表明裂纹的产生与材质无关ꎻ由金相分析ꎬ轴叉金相组织为回火索氏体ꎬ组织均匀细小ꎬ珠光体的机械性能主要取决于珠光体的片层间距ꎬ其硬度和断裂强度均随片间距的缩小而增大[8]ꎬ这是由于珠光体受力时ꎬ滑移的最大距离等于片层间距ꎬ片间距越小ꎬ铁素体和渗碳体的相界面越多ꎬ对位错运动的阻力也就越大ꎬ所以片层间距小的珠光体硬度和强度都较高[9]ꎮ对于片层间距细小的索氏体来说ꎬ可以排除加热过程中因过热或过烧导致淬火开裂的可能ꎬ即裂纹的产生与轴叉的冶金质量无关[10-12]ꎮ通过裂纹显微特征分析可知ꎬ裂纹头部有一小弯折ꎬ扩展裂纹刚劲笔直ꎬ由表面向心部呈锯齿状延伸ꎬ尾部尖细且有分叉现象ꎬ扩展裂纹形态为典型的淬火裂纹形貌特征[13-14]ꎻ裂纹头部脱碳较表面严重ꎬ裂纹旁存在较严重的铁素体脱碳层ꎬ脱碳是在未采取规范有效气氛保护措施的情况下ꎬ钢中碳原子在高温下与氧或氢等产生反应ꎬ生成一氧化碳或甲烷等气体ꎬ从而降低表层碳含量ꎬ造成表层脱碳ꎮ脱碳使钢的表层碳含量下降ꎬ直接导致钢件淬火后表层硬度不足ꎬ耐磨性及疲劳强度下降ꎬ从而缩短使用寿命[15-16]ꎮ由加工工艺流程可知ꎬ轴叉经860ħ淬火ꎬ600ħ~650ħ回火热处理ꎬ由模拟试验结果可知ꎬ裂纹旁铁素体脱碳是在回火过程中产生的ꎮ截取试样打开裂纹ꎬ寻找裂纹源ꎬ经过观察分析ꎬ发现试样开裂源位于表面缺陷处ꎮ另外ꎬ对表面缺陷做金相分析ꎬ表面缺陷与试样表面呈一定角度ꎬ缺陷头部脱碳较严重ꎬ故推断轴叉开裂源处表面缺陷为折叠缺陷ꎮ综上所述ꎬ轴叉表面开裂是由折叠缺陷和高温回火脱碳造成的ꎮ五㊁改进建议及措施为了预防和减少裂纹的形成ꎬ建议在实际生产中可采用以下措施:(1)通过控制粗轧及精轧开轧温度或减慢轧后冷却速度ꎬ可以增加40Cr组织中铁素体的含量ꎬ改善产品组织ꎬ降低硬度ꎮ(2)通过对原材料增加探伤检查ꎬ及时发现有缺陷的原材料ꎬ避免有缺陷的原材料进入下游用户加工工序ꎮ(3)改进㊁优化轴叉调质工艺ꎬ如改进淬火温度㊁淬火介质温度等ꎬ淬火后立即进行回火ꎬ控制回火温度及回火时间ꎮ六㊁结语(1)轴叉表面开裂是由于原材料存在轧制折叠缺陷ꎬ扩展裂纹为淬火裂纹ꎬ裂纹旁脱碳是高温回火过程中产生的ꎮ(2)控制粗轧开轧温度(1050ħ~1080ħ)㊁精轧开轧温度(930ħ~940ħ)或减慢轧后冷却速度ꎬ增加探伤检查及锻打后采用缓慢升温等措施可以避免表面开裂缺陷的产生ꎮ参考文献:[1]秦凤婷ꎬ刘宗辉ꎬ白瑞娟ꎬ等.济(源)钢40Cr钢生产工艺实践[J].河南冶金ꎬ2010ꎬ18(1):47-49. [2]高翔ꎬ腾全全ꎬ郑自芹ꎬ等.40Cr盘毂裂纹失效分析[J].兵器材料科学与工程ꎬ2018ꎬ41(6):104-107. [3]黄廷杰.40Cr钢强韧化处理后的力学性能[J].热加工工艺ꎬ2006ꎬ35(14):56-60.[4]江国清ꎬ林信智.淬火冷却条件不良造成的淬火裂纹[J].金属加工(热加工)ꎬ2014(3):20-22. [5]赵涛ꎬ赵明ꎬ曹诲.40Cr锻件表层裂纹的产生原因及改进措施[J].金属世界ꎬ2013(3):30-34. [6]刘俞铭.金属热处理常见工艺技术五百种及质量缺陷分析防治及最新标准应用㊁常用参数速查实用手册[M].北京:冶金工业出版社ꎬ2011.[7]刘宗昌.钢件的淬火开裂及防止方法[M].北京:冶金工业出版社ꎬ2008.[8]崔忠圻ꎬ谭耀春.金属学与热处理(第二版)[M].北京:机械工业出版社ꎬ2007:244-246. [9]洪树利.帘线钢盘条索氏体片层间距控制生产实践[J].鞍钢技术ꎬ2011ꎬ368(2):57-62.[10]高为国ꎬ王高升ꎬ李东锋.45钢齿轮淬火裂纹的形成及扩展[J].湖南工程学院学报(自然版)ꎬ2012ꎬ22(4):13-16.[11]刘进益.热处理裂纹分析 典型淬火裂纹[J].东方电机ꎬ2009(1):44-51.[12]李亚红ꎬ郑淑丽ꎬ朱伟强ꎬ等.45钢淬火裂纹分析及改进[J].航天制造技术ꎬ2015(5):50-52.[13]陈希原.42CrMo钢汽车前轴淬火开裂原因分析及改进措施[J].金属加工(热加工)ꎬ2012(2):130-132.[14]刘振强.货叉轴断裂分析及改进[J].机电产品开发与创新ꎬ2017ꎬ30(6):41-43.[15]焦丽ꎬ陈德良ꎬ焦红倩.40Cr钢圆钢开裂原因分析[J].热处理ꎬ2018ꎬ33(3):44-48.[16]李玉婕.重型货车贯通轴的热处理工艺及质量控制[J].金属加工(热加工)ꎬ2013(13):42-43.[责任编辑㊀程光辉]19郝少花ꎬ曹亮亮ꎬ秦凤婷:40Cr轴叉表面开裂原因分析及改进措施研究济源职业技术学院学报AnalysisonCausesandImprovementMeasuresofSurfaceCrackof40CrSpindleForkHAOShaohua1CAOLiangliang1QINFengting21.CentralLabouratory JiyuanIron&SteelGroup Co.Ltd Jiyuan459000Henan2.DepartmentofMetallurgicalandChemicalEngineering JiyuanVocationalandTechnicalCollege Jiyuan459000HenanAbstract Inviewofthesurfacecrackproblemof40CrspindleforksuppliedbyJiyuanIron&SteelGroup Co.Ltd surfacecrackcharacteristicsandtestanalysis cracksourcemechanismanalysis simulatedcrackparacarburizationlayertestandothermeansareadoptedtodetectthecracksappearingaftertemperingandtemperingbyusers.Theresultsshowedthatthecrackofforkwasduetothefoldingdefectofrawmaterialsandtemperingdecarburizationofhightemperature.Inordertoreducecrackingrate thispaperputsforwardsomemeasures suchascontrollingthetemperatureofroughingandfinishingrolling slowingdownthecoolingspeedafterrolling increasingflawdetection reasonablycontrollingtheheattreatmenttemperatureafterforgingandsoon.Keywords 40Cr spindlefork cracksource quenchingcrack decarbonization(上接第85页)DesignandApplicationofStudentEvaluationSystemBasedonB/SDevelopingSystemLIYangyu ZHONGJianmingYuxiAgricultureVocation-TechnicalCollege Yuxi653106YunnanAbstract Teachingevaluationisanimportantpartofteachingqualitymanagement.Thedepartmentofcomputerscienceandtechnologyactivelycarriesoutreformandexplorationinteachingevaluation.ItdevelopsastudentevaluationsystembyusingtheB/SdevelopmentmodeofPHP+Mysql+Apache.Throughthestudentevaluationsystem thevarianceanalysisofthestudentevaluationdataiscarriedout sothattheteachingmanagementstaffofthedepartmentcangrasptheteachingsituationofteachersandmonitortheteachingofteachers.Thepreliminaryuseofstudentevaluationsystemhasachievedtherefinement dynamicandofficeautomationofteachingqualityevaluationandteachingqualitysupervision.Atthesametime theresultsofthestudentevaluationsystemareanalyzed.Someproblemssuchasthedifficultyoforganizingtheevaluationsystemandthecontinuityoftheconsciousrectificationoftheevaluatesareputforward.Keywords studentevaluationsystem B/Sdvelopingsystem development application29。

40Cr合金钢内裂成因分析与探讨

第22卷总第88期2016年第3期特钢技术Special Steel TechnologyVol.22(88)2016.No.3收件日期:2016-08-11联系人:陈攀全,男,工程师,先供职于攀钢集团江油长城特殊钢有限公司技术中心,从事工艺技术研究工作。

引言40Cr 是一种最常用的合金调质钢。

用于较重要的调质零件,如在交变载荷下工作的零件,中等转速和中等截面的零件;经调质并高频表面淬火后可用于耐磨性和载荷较高而无很大冲击的零件,如齿轮、轴、主轴、曲轴、心轴、连杆螺钉等。

我公司生产的某批次40Cr 圆钢,直径⌀100mm,用户在表面车削后直接下料,对称加工4个圆孔,在孔内壁上发现1.2mm 长的裂纹,如图1、图2所示。

本文对40Cr 内部裂纹的产生原因进行了分析,并提出了预防措施。

1生产工艺与研究方法40Cr为公司常规产品,生产工艺成熟,用攀钢360*450mm 2#连铸方坯料在初轧厂经过均热坑加热,在825轧机上轧制成⌀100mm 圆钢,工艺流程如下:转炉+LF+RH→连铸坯(360×450)mm→均热坑加热→825初轧机→⌀100mm 圆钢→冷床收集堆冷→精整合格入库出厂。

本文通过低倍组织分析、化学成分分析、光学显微镜金相分析、扫描电镜和能谱分析仪等分析手段对裂纹原因进行分析。

40Cr 合金钢内裂成因分析与探讨DIO:DOI:10.16683/KI.ISSN1674-0971.2016.3035陈攀全习家容(攀钢集团江油长城特殊钢有限公司,四川江油621701)摘要:通过采用低倍分析、化学成分分析、光学显微镜、扫描电镜和能谱仪等分析手段对40Cr 钢材内裂缺陷原因进行分析,结果表明:40Cr 钢材As 含量偏高,且As 严重偏析,在高温加热和轧制过程中极易产生“热脆”裂纹是内裂的主要原因。

关键词:40Cr;砷As;理化分析;内裂;热脆中图分类号:TG142.1+3;TG142.33文献标识码:A文章编号:1674-0971(2016)03-029-06Analysis of Reasons for Internal Cracking in 40Cr Alloy SteelChen Panquan,Xi Jiarong(Technology Center,Sichuan Changcheng Special Steel Co.,Ltd.,Pangang Group,Jiangyou,Sichuan 621701)Abstract :Based on analysis of macrostructure,chemical composition,and with the help of optical microscopy,SEM and energy spectrometer,the reasons for internal cracking in 40Cr steel products were analyzed.The results showed that the content of As was higer,and As segregated severely,which likely caused “hot brittleness ’during high temperature heating and rolling and is the main reason for internal cracking.Keywords:40Cr,As,physical and chemical analysis,internal cracking,hotbrittleness图1零件样图Fig.1Parts of the steel特钢技术第22卷第3期2理化分析2.1低倍组织分析在送检样品的两端,各制取一个低倍试样,用80℃的1:1工业盐酸水溶液腐蚀,发现一低倍试样上存在多条裂纹,另一低倍试样上也存在裂纹,体视显微镜观察裂纹呈锯齿状,见图3。

主轴40Cr钢开裂变形失效分析

摘要机床主轴指的是机床上带动工件或刀具旋转的轴。

通常由主轴、轴承和传动件(齿轮或带轮)等组成主轴部件。

在机器中主要用来支撑传动零件如齿轮、带轮,传递运动及扭矩,如机床主轴;有的用来装夹工件,如心轴。

除了刨床、拉床等主运动为直线运动的机床外,大多数机床都有主轴部件。

主轴部件的运动精度和结构刚度是决定加工质量和切削效率的重要因素。

衡量主轴部件性能的指标主要是旋转精度、刚度和速度适应性。

①旋转精度:主轴旋转时在影响加工精度的方向上出现的径向和轴向跳动(见形位公差),主要决定于主轴和轴承的制造和装配质量。

②动、静刚度:主要决定于主轴的弯曲刚度、轴承的刚度和阻尼。

③速度适应性:允许的最高转速和转速范围,主要决定于轴承的结构和润滑,以及散热条件。

主轴是机床上传递动力的零件,常需承受弯曲、扭转、疲劳、冲击载荷的作用,同时在滑动与转动部位还收到摩擦力的作用。

因此,要求主轴具有高温度,硬度,足够的韧性及疲劳强度、变形小等性能,而40Cr钢作为优质的碳素合金结构用钢,具有较佳的综合力学性能,适合于高频淬火,火焰淬火等。

40Cr调质以后的硬度大概在HRC32-36之间,也就是说大概HB330-380之间.为中碳调制钢,冷镦模具钢。

该钢价格适中,加工容易,经适当的热处理以后可获得一定的韧性、塑性和耐磨性。

正火可促进组织球化,改进硬度小于160HBS毛坯的切削性能。

在温度550~570℃进行回火,该钢具有最佳的综合力学性能。

该钢的淬透性高于45钢,适合于高频淬火,火焰淬火等表面硬化处理等。

本次毕业设计让我有机会锻炼并加强自己的热力计算能力、工程设计能力、绘图能力以及分析、解决问题的能力,提高自己的写作和编辑能力,以及自己查阅和熟练地运用参考文献的能力,为以后的工作积累宝贵的知识和经验。

关键字:机床主轴;40Cr;热处理AbstractMachine tool spindle refers to machine the workpiece or tool rotating shaft. Usually by the spindle, bearings and transmission parts (gear or belt wheel) composed of spindle parts. The machine is mainly used to support the transmission parts such as gears, pulleys, transmission of motion and torque, such as machine tool spindle; some to clamp the workpiece, such as spindle. In addition, broaching machine, planer main movement into linear movement of the machine tool, the majority of machine tools have spindle. The movement precision and the structure of spindle rigidity is an important factor to determine the machining quality and cutting efficiency. Measurement of spindle components performance index is mainly to the rotation accuracy, stiffness and rate adaptation.The rotating precision: the shaft in the direction affects the processing precision of rotation of the axial and radial run out (see tolerances), depends mainly on the spindle and the bearing manufacturing and assembly quality.static stiffness: bending depends mainly on the stiffness of the spindle,bearing stiffness and damping.The speed of adaptation: the maximum allowed speed and speed range,structure and mainly depends on the bearing lubrication, and cooling condition.Spindle is a power transmission machine parts, often need to be subjected to bending, torsion, fatigue, impact load, at the same time, sliding and rotating part also received the frictional force. Therefore, requirements of spindle with high temperature, hardness, toughness and fatigue strength enough deformation, and other performance, while the 40Cr steel as steel with carbon alloy , has better composite mechanical properties, suitable for , flame hardening.After the 40Cr quenched and tempered hardness about HRC32-36 between, that is to say about HB330-380. For medium carbon tempered steel, cold heading die steel. The steel price moderate, easy processing, can achieve a certain toughness, ductility and wear resistance after proper heat treatment. Normalizing can promote tissue ball, improve the cutting performance of hardness is less than 160HBS blank. By tempering at a temperature of 550~570 ℃, has the best mechanical properties of the steel. The hardenability of the steel is higher than that of 45 steel, suitable for high frequency quenching, flame quenching surface hardening treatment etc..The graduation design had brought me an opportunity to exercise and strengthen the ability of thermodynamic calculation, engineering design, drawing , analyzing and solving problems, improved my writing and editing capabilities as well as the ability of using reference literatures, from which I gained valuable experience and knowledge for future work.Key word:Machine tool spindle;40Cr;heat treatment目录摘要...................................................... 错误!未定义书签。

40Cr冷拔脆断原因分析

40Cr冷拔脆断原因分析摘要某冷拉厂于2011年购进一批,规格为20 mm的40Cr圆钢,冷拔加工成17 mm的六角形钢,在此过程中,出现了大量脆断现象,断口形貌呈子弹型,本文从断口形貌,金相组织、受力状况等方面对拉拔断裂的原因进行了分析。

关键词冷拔;断口;金相组织冷拔简介:冷拔工艺为:圆钢→退火→轧头→酸洗→润滑处理→冷拔。

冷拔过程的是原材料在拉拔力的作用下,形成径向压缩,轴向拉伸的应力状况,使材料产生塑性变形,受力方向与表面呈一定的角度。

其合力沿拉伸方向,为与材料表面呈一定夹角,由表面指向材料中心。

试样的选取:为了分析其原因,现场选取了3截冷拔断裂试样,同时切取了同一炉号,未经冷拔的原材料试样2个,以及另外2个炉号没有出现断裂的,同材质、同规格的产品试样各2个带回分析。

试样的检测:首先利用超声探伤仪对带回的试样进行C型和A型水浸超声检测,原材料均未发现裂纹缺陷,而在冷拔后的六角形棒料的中心部位,均发现间断性的裂纹。

对此材料进行拉伸破坏性试验,其断口形貌均与现场情况完全吻合,断口形形貌如图1、图2所示。

图 1 断口侧视图图2 断口正视图图1为宏观断口侧视形貌,断口突出的一端呈子弹形,内凹的一端呈圆形陨石坑形,两端完全吻合;图2为宏观断口正视形貌,分3个区:纤维区(A区);放射区(B区);瞬断区(C区)。

A区为灰黑色,位于断口中央的位置,直径约1.8mm,是断裂起始的裂纹源区。

B区为灰白色,在外加拉应力的作用下,中心裂纹呈放射状向外扩展;C区为灰色,为在放射区的外围厚度为1.8mm的圆环区,组织致密,呈细瓷状,所有断口四周未发现氧化及污染痕迹,这表明裂纹是在冷拔过程中产生。

根据断口形貌特征,裂纹的走向是由心部向外延伸至表面。

断口电镜分析:图3 (A区)纤维区对断口的3个区域,分别进行扫描电镜观察,从中可以看出,在A区(图3),有较多的显微空洞及夹杂物,唇状裂纹是由显微空洞在外力而作用下,逐渐扩展最后连接造成形成,说明此部位为材料断裂的起源;B区(图4)裂纹扩展区的微观形貌特征为较浅韧窝+少量解理+撕裂棱,具有河流花特征,裂纹扩展有方向性表明材料韧性不高,C区(图5)为瞬断区,形貌为等轴韧窝+撕裂棱,为拉伸脆性断裂。

40Cr汽车钢板U型螺栓调质开裂原因分析

Cr a c k An a l y s i s o f Qu e n c h i n g a n d T e mp e r i n g o f U T y p e B o l t f o r 4 0 C r

Au t o mo t i v e S t e e l Pl a t e

收稿 日期 : 2 0 1 3— 0 7— 0 6

作者简介 : 佟

2 4

晶( 1 9 6 5一) 女, 现从事理化检验工作 , 工 程师。

c r a c k s i z e r a n g e .A n a l y s i s s h o w s t h a t t h e w h e n r a w ma t e ia r l s u s e d or f b o l t wo r k p i e c e ,i n c l u d i n g c a r - b o n,ma n g a n e s e ,c h r o mi u m a n d o t h e r e l e me n t s a r e i n t h e u p p e r r e q u i r e me n t l i mi t ,t h u s t h e h a r d e n a - b i l i t y i mp r o v e s ,S O t h a t d u i r n g c o o l q u e n c h i n g, s u r f a c e f r a c t u r e s t r e n g t h e x c e e d s ma t e i r a l t e n s i l e

Ab s t r a c t : I n t h e p r o d u c t i o n p r o c e s s o f U b o l t f o r a u t o mo t i v e s t e e l p l a t e ,t h e w o r k p i e c e h a s l o n g i t u d i - n a l c r a c k i n g p h e n o me n o n a f t e r q u e n c h i n g a n d t e mp e i r n g ,wh i c h c a u s e s t h e s c r a p p r o d u c t s .T h e t e s t a n a l y s i s o f c h e mi c a l c o mp o s i t i o n,mi c r o a n d ma c r o me t a l l o g r a p h y ,h a r d n e s s a n d S O o n a r e d o n e o n t h e

40Cr无缝钢管裂纹检验分析

40Cr无缝钢管裂纹检验分析

发表时间:2020-11-18T01:50:40.495Z 来源:《中国科技人才》2020年第21期作者:任红娃

[导读]

西宁特殊钢股份有限公司

一、来料描述

连轧作业区产材40Cr,规格Φ45mm炉号***3896,经用户加工最终成为外径30.90mm、壁厚3.30mm的无缝钢管后,表面出现较大裂纹,如下图所示:

3#试样裂纹尾端

通过观察放大1000倍后3#试样裂纹尾端的照片,发现裂纹主要以穿晶为主,而穿晶一般是在变形过程中发生。

对比1#和3#试样未腐蚀照片,可以发现它们既有共同点也存在不同之处,1#试样除宽裂纹(1224um)外还有较长的延伸裂纹(1462um),而3#试样只有一条很长的款裂纹(2126um),长度远大于1#试样。

由此可以推断,裂纹的起始部位应该在4#试样附近,而1#试样中延伸段裂纹应该是在后续延伸变形中产生。

五、结论

根据以上分析可知,此次裂纹产生的原因不是原料质量问题,而是在钢坯穿孔过程中产生的。

40Cr表面微裂纹控制

图4 组织-200,缺陷处均存在氧化原点

福建三钢

Fujian SanSteel

SANGANGSTEEL

40Cr表面微裂纹控制

2.4 铸坯低倍及轧材酸洗情况分析

• 连铸坯的表面微裂纹分布无规则 • 表面微裂纹主要有两种形态,一种是细微的密 集分布,另一种是零星的裂纹长度在 10mm 左右 随机分布。 • 裂纹深度约0.1~0.2mm • 通过轧材表面裂纹的高倍分析,裂纹处均出现 了氧化原点,说明裂纹的源头在铸坯表面。

福建三钢

Fujian SanSteel

SANGANGSTEEL

40Cr表面微裂纹控制

四、40Cr生产工艺的调整措施

4.1 结晶器水量调整

方案 调整前 调整后 结晶器水量(t) 160 110 结晶器水温差℃ 7~8 8~10

4.2 结晶器锥度调整

铜管锥距从原来的1.7~1.8mm调整为1.2mm。

福建三钢

Fujian SanSteel

SANGANGSTEEL

40Cr表面微裂纹控制

3.2 二次冷却强度

• 铸坯表面裂纹的根源在结晶器,当有微裂纹的 坯出结晶器进入二冷区后,当受到较大强度的 冷却时,铸坯易产生热应力造成裂纹的扩展 [3]。

福建三钢

Fujian SanSteel

SANGANGSTEEL

• [5] 鲍启伟,连铸坯表面质量浅析 宽厚板 2006 06

福建三钢

Fujian SanSteel

SANGANGSTEEL

40Cr表面微裂纹控制

福建三钢

Fujian SanSteel

福建三钢

Fujian SanSteel

SANGANGSTEEL

40Cr表面微裂纹控制

40Cr钢管开裂的原因分析

四 、结语

对40cr钢管断裂原 因分析结果表明 ,40Cr管材 C含 量较 高 ,条 状 夹 杂 物 分 布 在 基 体 中 ,淬火 时 增 大 了内应力的不均匀 ,这是导致钢管开 裂的主要原 因 。MW

关 于低 碳 钢 攻 细 牙螺 纹 出现 烂 矛 问题 的探 讨 提 高制 动 器 合 格 率 的 攻 关 数控 车床 多把 刀具加 工螺 纹的对 刀方 法 车床 上 中心 高对 刀仪 的设计 内 螺 纹 攻 丝 器 的研 究 实 现 西 门子 840D ̄&通 道 数 据 交换 的 方 法 圆柱 展 开 指 令在 铣 削 圆柱 凸轮 中 的应 用 变量编程在 系列化 零件车削 中的应 用 哈 夫模 芯 制 造 工 艺 分 析 电极 片级 进 模 设 计 大型立 式车床垂直 刀架移动对工作 台 面平行度 的检验 密封 环 槽 高度 测 量 方 法 的 改 进 用 Cimatron IT软 件 解 决 圆柱 U形槽 数控 加 工 SolidWorks设 计 刃 磨 锥 齿 轮 刨 刀 工 装 机 床 液 压 变速 系统 的 简 易化 机 电改 造 实 例 数 控 加 工 中 心 维 修 四例 磨 床 主 轴 精 度 的 恢 复

的 技 术 要求 ,如表 1所 示 。 表1 40Cr钢的化学成分分析 (质量分数) (%)

元素 C

Si Mn P S Cr

实测值 O.53 Ol35 0.64 O.O2 O.019 1.08

技 术要求 0.40~0.44 0 l7~0 37 0.50~0.8O ≤0.030 ≤0.030 0.95~1.1(

40Cr、50车轴钢疲劳性能研究及疲劳断裂机理探讨

40Cr、50车轴钢疲劳性能研究及疲劳断裂机理探讨一、概述随着现代工业技术的飞速发展,机械设备的疲劳失效问题日益凸显,成为制约设备性能提升和服役寿命延长的关键因素。

车轴作为高速运转的机械设备中的重要部件,其疲劳性能直接关系到整个设备的安全性和稳定性。

深入研究车轴钢的疲劳性能及疲劳断裂机理,对于提高车轴的使用寿命、预防疲劳失效以及优化机械设计具有重要的理论和现实意义。

本文选择40Cr和50两种典型的车轴钢作为研究对象,通过系统的实验和理论分析,旨在探究这两种材料的疲劳性能特点以及疲劳断裂的内在机理。

40Cr和50钢作为常用的车轴材料,在铁路、汽车、船舶等工业领域有着广泛的应用。

由于服役环境和使用条件的复杂性,车轴钢在实际应用中往往面临着交变应力、温度变化、腐蚀等多种因素的共同作用,这些因素都可能对车轴钢的疲劳性能产生显著影响。

本文首先通过文献综述,对国内外关于40Cr和50车轴钢疲劳性能的研究现状进行了梳理和评价,指出了当前研究中存在的问题和不足。

在此基础上,结合实验研究和理论分析,深入探讨了40Cr和50车轴钢的疲劳性能特点,包括疲劳强度、疲劳寿命、疲劳裂纹萌生与扩展规律等。

同时,通过断口分析、微观组织观察等手段,揭示了疲劳断裂的微观机理和影响因素,为进一步优化车轴钢的设计和使用提供了理论支撑和实践指导。

通过本文的研究,不仅能够加深对40Cr和50车轴钢疲劳性能的认识,而且可以为相关领域的工程实践和学术研究提供有益的参考和借鉴。

1. 简述车轴钢在交通运输领域的重要性车轴钢作为交通运输领域的关键材料,承担着至关重要的角色。

车轴是连接车轮和车架的核心部件,直接承受着车辆的重量和载重,同时还需应对行驶过程中的各种复杂力。

车轴钢的力学性能,特别是疲劳性能,直接关系到车辆的安全性和可靠性。

在高速列车、重型货车等交通运输工具中,车轴钢的疲劳性能更是至关重要,因为这些车辆在运行过程中会受到反复的应力作用,若车轴钢的疲劳性能不佳,极易引发疲劳断裂,从而导致严重的安全事故。

40cr调质后加工变形的问题

40Cr调质后加工变形的问题1. 背景介绍40Cr是一种常见的低合金钢,具有优异的机械性能和热处理性能。

调质是一种常见的热处理方法,通过控制加热和冷却过程,使40Cr钢获得更高的硬度和强度。

然而,在调质后的加工过程中,40Cr钢可能会出现变形问题,这对于一些精密零部件的制造来说是非常严重的。

2. 变形原因分析40Cr调质后加工变形的问题主要有以下几个原因:2.1 材料内部应力调质过程中,40Cr钢经历了加热、保温和冷却等过程,这些过程中会引入内部应力。

如果材料内部应力没有得到合理的释放,加工过程中就会引起变形。

这种应力可以来自于晶界的形变、相变引起的体积变化以及加工时的机械应力等。

2.2 热处理工艺参数热处理工艺参数的选择对于40Cr调质后的加工变形有重要影响。

如果加热温度过高或保温时间过长,会导致过度软化和晶粒长大,使材料变得脆性,容易发生变形。

另外,冷却速度的选择也非常关键,过快或过慢的冷却速度都可能导致变形。

2.3 加工工艺加工工艺也是40Cr调质后加工变形的重要原因之一。

不合理的刀具选择、切削参数设置不当、切削速度过高或切削力过大等都会导致材料的变形。

此外,加工过程中的机械震动、共振等现象也会加剧变形问题的发生。

3. 解决方案针对40Cr调质后加工变形的问题,可以采取以下几种解决方案:3.1 合理设计热处理工艺在进行40Cr钢的调质热处理时,需要合理设计工艺参数,包括加热温度、保温时间和冷却速度等。

通过对材料的性能和变形机理的深入研究,可以确定最佳的工艺参数,以减少材料的内部应力和变形。

3.2 优化加工工艺在加工过程中,需要选择合适的刀具和切削参数,以减少切削力和切削温度。

合理的刀具几何形状和切削速度可以降低材料的变形风险。

此外,加工过程中要注意减少机械震动和共振现象的发生。

3.3 应力释放热处理对于已经发生变形的40Cr钢材料,可以进行应力释放热处理。

该热处理过程可以通过加热和保温来减少材料的内部应力,并使其趋于平衡。

40CrNiMo钢主轴断裂原因分析

40CrNiMo钢主轴断裂原因分析贺凯林;金丽萍【摘要】40CrNiMo钢主轴在使用过程中发生断裂.采用宏观观察、化学成分分析、硬度测试及显微组织分析等方法,分析了该40CrNiMo钢主轴断裂的原因.结果表明:主轴的倒角曲率半径偏小且材料中存在氮化物,使应力集中程度严重,导致裂纹源产生;粗大的晶粒降低了主轴的解理断裂强度,使疲劳扩展速率加大,最终导致主轴发生早期疲劳断裂.最后根据主轴失效原因提出了改进措施.%A main shaft of40CrNiMo steel fractured during use.The fracture reasons of the main shaft of 40CrNiMo steel were analyzed by means of macroscopic observation,chemical composition analysis,hardness testing,and microstructure analysis.The results show that:the chamfer curvature radius of the main shaft was relatively small,and the nitrides existed in the material,which made the stress concentration more severe and caused the generation of the crack source;coarse grains decreased the cleavage fracture strength of the main shaft and increased the fatigue spreading rate,and finally the early fatigue fracture occurred to the main shaft.In the end, the improvement measures were put forward according to failure reasons of the main shaft.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)009【总页数】4页(P668-670,674)【关键词】40CrNiMo钢;疲劳断裂;氮化物;曲率半径;应力集中;晶粒度【作者】贺凯林;金丽萍【作者单位】江苏牧羊控股有限公司,扬州 225127;江苏牧羊控股有限公司,扬州225127【正文语种】中文【中图分类】TG115.240CrNiMo钢主轴在使用几个月后发生断裂,断裂部位为轴肩倒角处,事故造成设备停机检查,给工厂带来一定的经济损失。

40Cr钢棒材剪切开裂原因

40Cr钢棒材剪切开裂原因

徐政新;杨娥;周杨;曹广

【期刊名称】《理化检验(物理分册)》

【年(卷),期】2024(60)3

【摘要】某公司生产的40Cr钢棒材在冷剪切下料过程中发生开裂。

采用宏观观察、化学成分分析、扫描电镜分析、金相检验等方法分析了该棒材开裂的原因。

结果表明:棒材表面局部存在加工硬化层,导致棒材发生了剪切开裂;加工硬化层的产生原因是棒材在精整过程中,矫直及砂轮扒皮工艺不当。

【总页数】4页(P49-51)

【作者】徐政新;杨娥;周杨;曹广

【作者单位】大冶特殊钢股份有限公司高品质特殊钢湖北省重点实验室

【正文语种】中文

【中图分类】TB31;TG115.2

【相关文献】

1.40Cr钢棒材冷拔断裂原因分析与改进

2.40Cr热轧圆钢剪切开裂原因分析及改进工艺

3.40Cr钢棒材连轧过程温度场有限元模拟

4.316L不锈钢棒材开裂原因分析及改善措施

5.GCr15棒材热剪切开裂原因

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第22卷总第88期2016年第3期特钢技术Special Steel TechnologyVol.22(88)2016.No.3收件日期:2016-08-11联系人:陈攀全,男,工程师,先供职于攀钢集团江油长城特殊钢有限公司技术中心,从事工艺技术研究工作。

引言40Cr 是一种最常用的合金调质钢。

用于较重要的调质零件,如在交变载荷下工作的零件,中等转速和中等截面的零件;经调质并高频表面淬火后可用于耐磨性和载荷较高而无很大冲击的零件,如齿轮、轴、主轴、曲轴、心轴、连杆螺钉等。

我公司生产的某批次40Cr 圆钢,直径⌀100mm,用户在表面车削后直接下料,对称加工4个圆孔,在孔内壁上发现1.2mm 长的裂纹,如图1、图2所示。

本文对40Cr 内部裂纹的产生原因进行了分析,并提出了预防措施。

1生产工艺与研究方法40Cr为公司常规产品,生产工艺成熟,用攀钢360*450mm 2#连铸方坯料在初轧厂经过均热坑加热,在825轧机上轧制成⌀100mm 圆钢,工艺流程如下:转炉+LF+RH→连铸坯(360×450)mm→均热坑加热→825初轧机→⌀100mm 圆钢→冷床收集堆冷→精整合格入库出厂。

本文通过低倍组织分析、化学成分分析、光学显微镜金相分析、扫描电镜和能谱分析仪等分析手段对裂纹原因进行分析。

40Cr 合金钢内裂成因分析与探讨DIO:DOI:10.16683/KI.ISSN1674-0971.2016.3035陈攀全习家容(攀钢集团江油长城特殊钢有限公司,四川江油621701)摘要:通过采用低倍分析、化学成分分析、光学显微镜、扫描电镜和能谱仪等分析手段对40Cr 钢材内裂缺陷原因进行分析,结果表明:40Cr 钢材As 含量偏高,且As 严重偏析,在高温加热和轧制过程中极易产生“热脆”裂纹是内裂的主要原因。

关键词:40Cr;砷As;理化分析;内裂;热脆中图分类号:TG142.1+3;TG142.33文献标识码:A文章编号:1674-0971(2016)03-029-06Analysis of Reasons for Internal Cracking in 40Cr Alloy SteelChen Panquan,Xi Jiarong(Technology Center,Sichuan Changcheng Special Steel Co.,Ltd.,Pangang Group,Jiangyou,Sichuan 621701)Abstract :Based on analysis of macrostructure,chemical composition,and with the help of optical microscopy,SEM and energy spectrometer,the reasons for internal cracking in 40Cr steel products were analyzed.The results showed that the content of As was higer,and As segregated severely,which likely caused “hot brittleness ’during high temperature heating and rolling and is the main reason for internal cracking.Keywords:40Cr,As,physical and chemical analysis,internal cracking,hotbrittleness图1零件样图Fig.1Parts of the steel特钢技术第22卷第3期2理化分析2.1低倍组织分析在送检样品的两端,各制取一个低倍试样,用80℃的1:1工业盐酸水溶液腐蚀,发现一低倍试样上存在多条裂纹,另一低倍试样上也存在裂纹,体视显微镜观察裂纹呈锯齿状,见图3。

对照两块低倍样和孔内壁裂纹位置,可以确定裂纹处于圆钢轧向的偏析部位。

2.2化学成分分析在送检机加工试件上切取试样,用直读光谱测试化学成分,将测试结果和GB/T 3077-1999《合金结构钢》中规定的40Cr 的化学成分值一并录入表1中,化学分析结果表明除了As 元素含量明显较高外,其他主要元素的化学成分都符合国标要求。

2.3金相分析2.3.1夹杂物分析纵向试样上未发现集中分布的非金属夹杂物,夹杂物形貌见图4,夹杂物评级结果为:A2.0、B1.5、C1.0、D1.5。

2.3.2显微分析图2零件切开后孔内壁裂纹图Fig.2Cracking on the internal wall of the parts aftercutting(a)锯齿状一(b )锯齿状二图3低倍组织形貌Fig.3Macrostructure of the steel表1化学成分测试结果和国标规定值Table 1Comparison of analyzed results to the specifiedvalues in the national standard项目测试值国标规定值化学成分(%)C0.3810.37~0.44Si0.2260.17~0.37Mn0.7030.50~0.80P0.020≤0.035S0.010≤0.035Cr0.9210.80~1.10Ni0.036≤0.30Cu0.047≤0.30As0.027(a)夹杂物形貌一(b )夹杂物形貌二图4非金属夹杂物形貌Fig.4Morphology of the non-metallic inclusions··30第22卷第3期(1)将低倍试样裂纹处制作成高倍试样,试样抛光后如图5,腐蚀后其组织形貌见图6,其裂纹具有沿晶特征。

(2)用线切割将孔内壁裂纹从中间切分为两个金相试样,其中一裂纹内有氧化铁,裂纹尾部圆钝充满氧化铁,抛光形貌见图7(a ),腐蚀后组织形貌见图7(b )、(c )(d );,其尾部圆钝也充满氧化铁。

(3)锯切面裂纹分析制备锯切面抛光试样,显微镜观察发现样面边部存在6条裂纹,裂纹从原铣切面沿新锯切面向内延伸,其中最长裂纹呈锯齿状,附近不存在大型非金属夹杂物,见图8(a ),用2%硝酸酒精溶液腐蚀后,其组织形貌见图8(b );该锯切面内部还存在一锯齿状裂纹,裂纹尾部分叉,附近有硫化物,其形貌见图8(c )和(d )。

图5横向低倍样裂纹抛光形貌Fig.5Morphology of the crack in the polished transversalmacrospecimen图6横向低倍样裂纹组织形貌Fig.6Microstructure of the crack in the polished transversalmacrospecimen(a)(b)(C)(d )图7内壁裂纹形貌图Fig.7Morphology of the crack on the internal wall陈攀全:40Cr 合金钢内裂成因分析与探讨··31特钢技术第22卷第3期2.4扫描电镜分析用扫描电镜观察图8(c)锯切面内部裂纹腐蚀后形貌,发现其沿晶特征更为明显,见图9(a)、(b)。

采取人工方法将孔内壁上的较长裂纹制成断口试样,清洗后在扫描电镜下观察发现,裂纹旧断口为解理断口,存在沿晶裂纹,见图10(a)和(b),在裂纹附近人工新断口上也存在解理特征,说明该件存在脆化现象。

(a)锯切面边部长裂纹抛光形貌(b)锯切面边部长裂纹组织形(c)锯切面内部裂纹抛光形貌Fig.8Micro-morphology of the internal crack(d)锯切面内部裂纹抛光放大形貌图8内部裂纹显微形貌图(a)(b)图9内部裂纹扫描电镜形貌Fig.9SEM of the internalcrack(a)··32第22卷第3期横向试样裂纹抛光电镜形貌见图11(a ),局部放大后用能谱分析裂纹附近的微区成分,发现O、S、Cr、Mn、Fe 和As 等元素,S 含量最高为36.73%,As 含量最高为2.72%,见图11(b )和(c )。

S、As 等元素为缩小γ相区元素,S、As 容易在钢中偏析严重,恶化钢的质量,将导致钢的热脆现象。

用扫描电镜能谱分析图5低倍试样上裂纹附近微区成分,发现O、S、Cr、Mn、Fe、Si、Na、Mg和As等元素,As含量最高为2.62%,见图11(d )。

O含量最高37.02%,说明该裂纹处已氧化,说明内部裂纹产生在高温轧制或加热过程中。

As元素的严重的偏析,在热加工时砷会使钢材产生“热脆”裂纹等缺陷。

(b )图10空内壁裂纹断口形貌Fig.10Fracture morphology of the interal wall crack(a )(b)(c )(d )图11内部裂纹扫描电镜能谱分析图Fig.11SEM and EDS of the internalcrack 表2图11(b )能谱分析Table 2EDS results of Fig.11(b)图11(b )1点2点3点4点5点6点7点8点9点10点11点O 3.925.623.773.46S 36.7331.864.065.1220.5922.039.75Cr1.612.041.261.361.401.681.71Mn 60.9451.861.517.118.9835.9435.671.631.4719.282.94Fe15.3892.9676.9579.0140.3739.1294.693.6767.0295.35Si0.73Ti1.142.16V 0.36As 2.330.902.722.211.841.822.26图11(c )1点2点3点4点5点6点7点8点9点10点11点12点Mo3.09S 9.753.0912.6818.9324.02Cr 1.681.712.321.741.922.101.681.16Mn 19.282.941.457.261.072.121.437.1932.1938.3744.27Fe 67.0295.3596.2386.67100.0095.7493.6794.4887.8751.6441.0529.18Si1.27As 2.261.252.122.411.852.331.652.53Table 3EDS results of Fig.11(c)表3图11(c )能谱分析陈攀全:40Cr 合金钢内裂成因分析与探讨··33特钢技术第22卷第3期3分析与讨论从能谱分析来看,As含量偏高,且严重偏析,在高温加热和轧制过程中极易产生“热脆”裂纹是40Cr内裂的主要原因。