PLC模拟量编程实例..

PLC模拟量编程实例

对输入、输出模拟量的PLC编程实例解析对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式是不一样的,如果选用的转换公式不对,编出的程序肯定是错误的。

比如有3个温度传感变送器:(1)、测温范围为0~200 ,变送器输出信号为4~20ma(2)、测温范围为0~200 ,变送器输出信号为0~5V(3)、测温范围为-100 ~500 ,变送器输出信号为4~20ma(1)和(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)和(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也是各不相同。

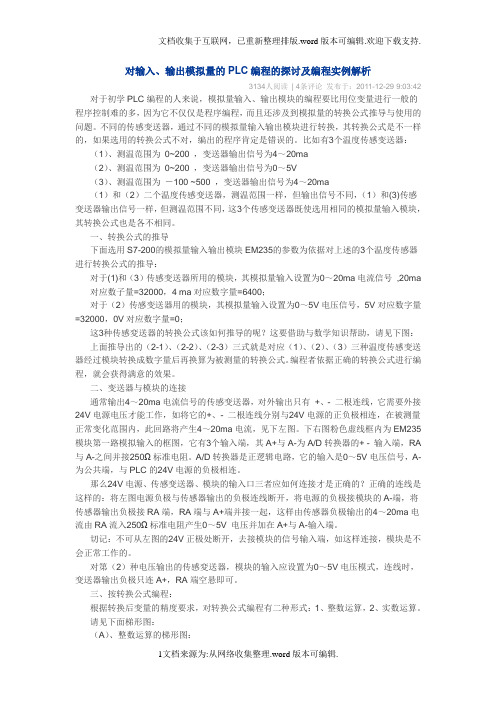

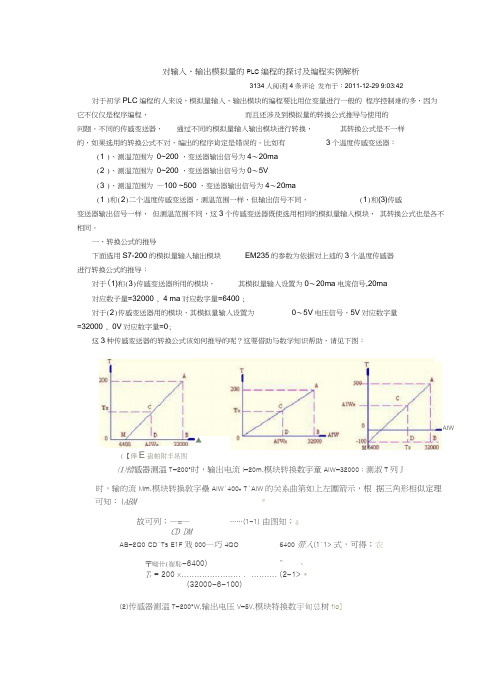

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:对于(1)和(3)传感变送器所用的模块,其模拟量输入设置为0~20ma电流信号,20ma对应数子量=32000,4 ma对应数字量=6400;对于(2)传感变送器用的模块,其模拟量输入设置为0~5V电压信号,5V 对应数字量=32000,0V对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:上面推导出的(2-1)、(2-2)、(2-3)三式就是对应(1)、(2)、(3)三种温度传感变送器经过模块转换成数字量后再换算为被测量的转换公式。

编程者依据正确的转换公式进行编程,就会获得满意的效果。

二、变送器与模块的连接通常输出4~20ma电流信号的传感变送器,对外输出只有+、- 二根连线,它需要外接24V电源电压才能工作,如将它的+、- 二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流,见下左图。

PLC模拟量编程实例.

对输入、输出模拟量的PLC编程实例解析对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式是不一样的,如果选用的转换公式不对,编出的程序肯定是错误的。

比如有3个温度传感变送器:(1)、测温范围为 0~200 ,变送器输出信号为4~20ma(2)、测温范围为 0~200 ,变送器输出信号为0~5V(3)、测温范围为-100 ~500 ,变送器输出信号为4~20ma(1)和(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)和(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也是各不相同。

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:对于(1)和(3)传感变送器所用的模块,其模拟量输入设置为0~20ma电流信号 ,20ma对应数子量=32000,4 ma对应数字量=6400;对于(2)传感变送器用的模块,其模拟量输入设置为0~5V电压信号,5V 对应数字量=32000,0V对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:上面推导出的(2-1)、(2-2)、(2-3)三式就是对应(1)、(2)、(3)三种温度传感变送器经过模块转换成数字量后再换算为被测量的转换公式。

编程者依据正确的转换公式进行编程,就会获得满意的效果。

二、变送器与模块的连接通常输出4~20ma电流信号的传感变送器,对外输出只有 +、- 二根连线,它需要外接24V电源电压才能工作,如将它的+、- 二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流,见下左图。

S7-200模拟量输入输出实例

对输入、输出模拟量的PLC编程的探讨及编程实例解析3134人阅读| 4条评论发布于:2011-12-29 9:03:42 对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式是不一样的,如果选用的转换公式不对,编出的程序肯定是错误的。

比如有3个温度传感变送器:(1)、测温范围为0~200 ,变送器输出信号为4~20ma(2)、测温范围为0~200 ,变送器输出信号为0~5V(3)、测温范围为-100 ~500 ,变送器输出信号为4~20ma(1)和(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)和(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也是各不相同。

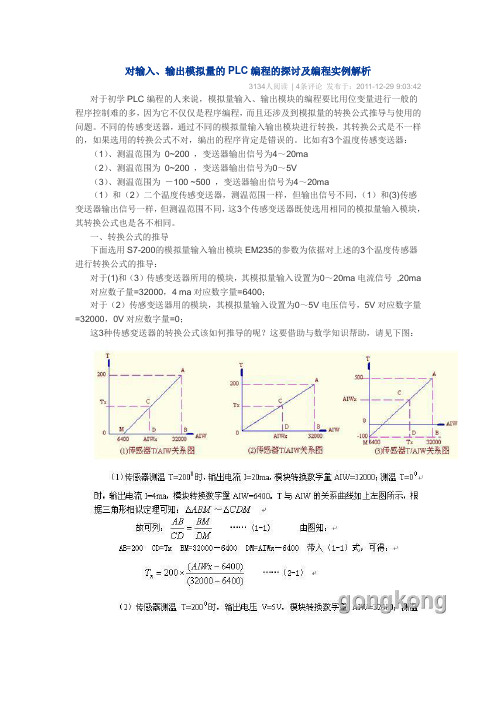

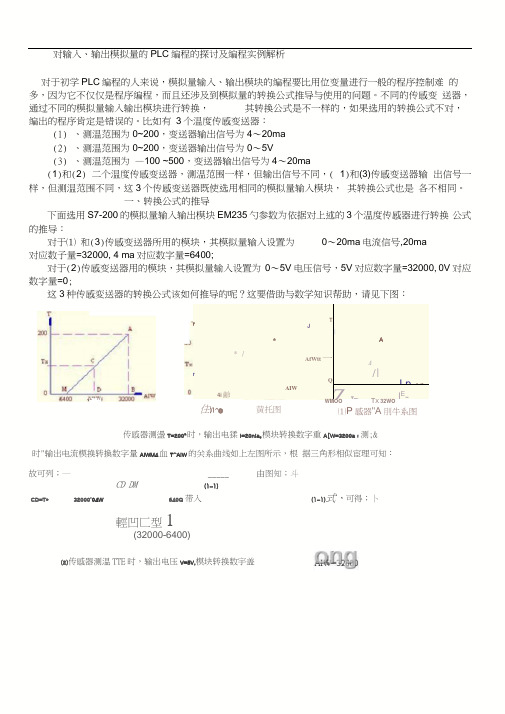

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:对于(1)和(3)传感变送器所用的模块,其模拟量输入设置为0~20ma电流信号,20ma 对应数子量=32000,4 ma对应数字量=6400;对于(2)传感变送器用的模块,其模拟量输入设置为0~5V电压信号,5V对应数字量=32000,0V对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:上面推导出的(2-1)、(2-2)、(2-3)三式就是对应(1)、(2)、(3)三种温度传感变送器经过模块转换成数字量后再换算为被测量的转换公式。

编程者依据正确的转换公式进行编程,就会获得满意的效果。

二、变送器与模块的连接通常输出4~20ma电流信号的传感变送器,对外输出只有+、- 二根连线,它需要外接24V电源电压才能工作,如将它的+、- 二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流,见下左图。

PLC的模拟量控制

一、动作要求分析

该制冷系统使用两台压缩机组,系统 要求温度在低于12℃时不起动机组,在温度 高于12℃时两台机组顺序起动,温度降低到 12℃时停止其中一台机组。要求先起动的一 台停止,温度降到7.5℃时两台机组都停止, 温度低于5℃时,系统发出超低温报警。

二、硬件设计

在这个控制系统中,温度点的检测可以使用带 开关量输出的温度传感器来完成,但是有的系统的 温度检测点很多,或根据环境温度变化要经常调整 温度点,要用很多开关量温度传感器,占用较多的 输入点,安装布线不方便,把温度信号用温度传感 器转换成连续变化的模拟量,那么这个制冷机组的 控制系统就是一个模拟量控制系统。对于一个模拟 量控制系统,采用可编程控制器控制,控制性能可 以得到极大的改善。在这里可以选用FX2N-32MR 基本单元与FX2N-4AD-PT模拟量输入单元,就能 方便的实现控制要求。

中央空调温度控制I/O分配表

· 系统的输入信号: · 起动按钮 · 停止按钮 · 压力保护1 · 压力保护2 · 过载保护1 · 过载保护2 · 手动/自动转换 · 手动起动1 · 手动起动2

· 系统输出信号: · 1号和2号机组的控制 · 压力 · 过载 · 超低温报警

中央空调温度控制硬件连线图

复位到缺省设定值 缺 省 值 为 0

*#21

禁止调整偏移、增益值,缺省值为0(1为允许调整)

*#22

偏移、增益调整

b7

b6

b5

b4

b3

b2

b1

b0

G4

O4

G3

O3

G2

O2

G1

O1

*#23

偏移量 缺省值为0

*#24

增益值 缺省值为5000

#25-28

S7-200模拟量输入输出实例

对输入、输出模拟量的PLC编程的探讨及编程实例解析3134人阅读| 4条评论发布于:2011-12-29 9:03:42对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式是不一样的,如果选用的转换公式不对,编出的程序肯定是错误的。

比如有3个温度传感变送器:(1 )、测温范围为0~200 ,变送器输出信号为4〜20ma(2 )、测温范围为0~200 ,变送器输出信号为0〜5V(3 )、测温范围为—100 ~500 ,变送器输出信号为4〜20ma(1 )和(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)和(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也是各不相同。

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:对于(1)和(3)传感变送器所用的模块,其模拟量输入设置为0〜20ma电流信号,20ma对应数子量=32000 , 4 ma对应数字量=6400 ;对于(2)传感变送器用的模块,其模拟量输入设置为0〜5V电压信号,5V对应数字量=32000 , 0V对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:AIW▲护(【俸E蛊帕附丰杲图⑴错感器测温T=200°时,输出电流I=20m,模块转换数宇童AIW=32000;测淑T列J时,输的流Mm,模块转換敎字壘AIW^400n T^AIW的关系曲第如上左團箭示,根据三角形相似定理可知:\ABM *故可列;—=—……(1-1) 由图知;aCD DMAB=2Q0 CD^Ts E1F戏000—巧4QO 6400 带入(1^1> 式,可得;农〒呦卄(崔恥-6400) ”、T x = 200 x....................... . .......... (2-1> *(32000-6-100)(2)传感器测温T=200°W,输出电压V=5V,模块特换数宇甸总树fig]I'M 时,输出电压摸块转换数宇a AIW=O. 系曲线如上中图所示,根据三坤砸喜冃似是理2AJFO〜随DO⑶ 传感器测温*5皿时I 输出felifi I-20mai 模块转换数宁墾AIWW2皿0:测浬T=-100^ 输出电磴 ㈢血,模块转换数宇重直IWM4血T2 AfW 的董系曲续如 上右團所示,很居三角膨相以定理可知:LABM^^CDM 屮故可列:空二,处 ……(1-3)由图知;aCD DMAB=530+100=600 CD= 7; +100 BH=32000—6^00 DM=AIWx-6400 带入(1-S> 式,可亀Q上面推导出的(2-1 )、(2-2 )、(2-3 )三式就是对应(1 )、(2)、(3)三种温度传感变送 器经过模块转换成数字量后再换算为被测量的转换公式。

(完整版)西门子PLC编程模拟量

对输入、输出模拟量的PLC编程的探讨及编程实例解析对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式是不一样的,如果选用的转换公式不对,编出的程序肯定是错误的。

比如有3个温度传感变送器:(1)、测温范围为 0~200,变送器输出信号为4~20ma(2)、测温范围为 0~200,变送器输出信号为0~5V(3)、测温范围为-100~500,变送器输出信号为4~20ma(1)和(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)和(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也是各不相同。

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:对于(1)和(3)传感变送器所用的模块,其模拟量输入设置为0~20ma电流信号 ,20ma对应数子量=32000,4 ma对应数字量=6400;对于(2)传感变送器用的模块,其模拟量输入设置为0~5V电压信号,5V 对应数字量=32000,0V对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:上面推导出的(2-1)、(2-2)、(2-3)三式就是对应(1)、(2)、(3)三种温度传感变送器经过模块转换成数字量后再换算为被测量的转换公式。

编程者依据正确的转换公式进行编程,就会获得满意的效果。

二、变送器与模块的连接通常输出4~20ma电流信号的传感变送器,对外输出只有 +、- 二根连线,它需要外接24V电源电压才能工作,如将它的+、- 二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流,见下左图。

(完整版)S7-200模拟量输入输出实例

对输入、输出模拟量的PLC编程的探讨及编程实例解析3134人阅读| 4条评论发布于:2011-12-29 9:03:42 对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式是不一样的,如果选用的转换公式不对,编出的程序肯定是错误的。

比如有3个温度传感变送器:(1)、测温范围为0~200 ,变送器输出信号为4~20ma(2)、测温范围为0~200 ,变送器输出信号为0~5V(3)、测温范围为-100 ~500 ,变送器输出信号为4~20ma(1)和(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)和(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也是各不相同。

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:对于(1)和(3)传感变送器所用的模块,其模拟量输入设置为0~20ma电流信号,20ma 对应数子量=32000,4 ma对应数字量=6400;对于(2)传感变送器用的模块,其模拟量输入设置为0~5V电压信号,5V对应数字量=32000,0V对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:上面推导出的(2-1)、(2-2)、(2-3)三式就是对应(1)、(2)、(3)三种温度传感变送器经过模块转换成数字量后再换算为被测量的转换公式。

编程者依据正确的转换公式进行编程,就会获得满意的效果。

二、变送器与模块的连接通常输出4~20ma电流信号的传感变送器,对外输出只有+、- 二根连线,它需要外接24V电源电压才能工作,如将它的+、- 二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流,见下左图。

PLC模拟量编程实例。

PLC模拟量编程实例。

本文介绍了PLC编程中模拟量输入输出模块的应用。

相比于使用位变量进行程序控制,模拟量编程更加困难,因为它需要考虑模拟量的转换公式推导和使用。

不同的传感变送器需要使用不同的转换公式进行转换,否则编程结果将是错误的。

本文以S7-200的模拟量输入输出模块EM235为例,对三种温度传感器进行了转换公式的推导。

编程者需要根据正确的转换公式进行编程,才能获得满意的效果。

在进行模拟量编程时,还需要考虑传感变送器与模块的连接。

对于输出4~20ma电流信号的传感变送器,需要外接24V电源电压才能工作。

将其+、-二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流。

EM235模块第一路模拟输入的框图有三个输入端,其中A+与A-为A/D转换器的+ -输入端,RA与A-之间并接250Ω标准电阻。

A/D转换器是正逻辑电路,它的输入是~5V电压信号,A-为公共端,与PLC的24V电源的负极相连。

总之,模拟量编程需要考虑转换公式和连接方式等因素,编程者需要根据具体情况进行调整。

正确的连接方式是将24V电源的负极接到模块的A-端,将传感器输出的负极接到RA端,然后将RA端与A+端并接一起。

这样,由传感器输出的4~20mA电流会经过RA流入250Ω标准电阻,产生~5V电压并加在A+与A-输入端上。

切记不要从24V正极处断开连接,否则模块将无法正常工作。

对于第二种电压输出的传感器,模块的输入应设置为~5V电压模式,只需将变送器输出负极连接到A+,RA端则不需要连接。

根据转换后变量的精度要求,转换公式编程可以采用整数运算或实数运算。

下面是两种形式的梯形图:A。

整数运算的梯形图:该梯形图是针对第一种温度传感器(测温:~200,输出:4~20mA)按公式(2-1)以整数运算编写的转换程序,可以作为一个子程序进行调用。

B。

实数运算的梯形图:该梯形图是针对一个真空压力变送器(量程:~0.1Mpa,输出:4~20mA)按公式(2-1)以实数运算编写的转换程序,可以作为一个子程序进行调用。

cp1h模拟量编程实例

cp1h模拟量编程实例

抄控器是一种功能强大的设备,常用于工业自动化控制系统中。

它可以接收和处理传感器的模拟量输入,并根据预设的逻辑和条件进行控制操作输出。

以下是一个基于CP1H PLC的模拟量编程实例:

1. 设置输入通道:

使用特定的CP1H模块,设置模拟量输入的通道数量和类型。

通常情况下,CP1H可以配置为4个模拟量输入通道。

2. 配置输入范围:

根据实际的传感器类型和信号范围,设置每个模拟量输入通

道的输入范围。

例如,对于一个0-10V的传感器信号,可以

将输入范围设置为0-10V。

3. 编写模拟量读取程序:

使用PLC编程软件(如CX-Programmer)创建一个模拟量

读取程序,在合适的位置添加一个模拟量输入读取指令。

此指令会读取模拟量输入通道的当前值,并将其存在一个变量中。

4. 操作模拟量输入值:

根据传感器信号的具体含义,对读取到的模拟量输入值进行

逻辑或算术操作。

例如,将模拟量输入值映射到特定的输出范围,或者与其他变量进行比较或计算。

5. 控制输出:

根据逻辑和条件,设置一个或多个输出变量的值。

这些输出变量可以连接到要控制的设备(如驱动器、阀门等),实现自动化控制。

需要注意的是,具体的模拟量编程实例会根据实际的控制要求和PLC设备的规格有所不同。

上述步骤提供了一个基本的框架,可以根据实际情况进行进一步的定制和细化。

对输入、输出模拟量的PLC编程实例解析(2)

对输入、输出模拟量的PLC 编程的探讨及编程实例解析对于初学PLC 编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难 的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变 送器,通过不同的模拟量输入输出模块进行转换, 其转换公式是不一样的,如果选用的转换公式不对, 编出的程序肯定是错误的。

比如有 3个温度传感变送器:(1) 、测温范围为0~200,变送器输出信号为4〜20ma (2) 、测温范围为0~200,变送器输出信号为0〜5V(3) 、测温范围为 —100 ~500,变送器输出信号为4〜20ma(1)和(2) 二个温度传感变送器,测温范围一样,但输出信号不同,( 1)和(3)传感变送器输 出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块, 其转换公式也是 各不相同。

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235勺参数为依据对上述的3个温度传感器进行转换 公式的推导:对于⑴ 和(3)传感变送器所用的模块,其模拟量输入设置为 0〜20ma 电流信号,20ma 对应数子量=32000, 4 ma 对应数字量=6400;对于(2)传感变送器用的模块,其模拟量输入设置为 0〜5V 电压信号,5V 对应数字量=32000, 0V 对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:传感器测盪T=200a 时,输出电猱I=20nia s 模块转换数字重A[W=3200a ;测;&时"输出电流模换转換数字量AIWM4血T^AIW 的关系曲线如上左图所示,根 据三角形相似宦理可知: 故可列;―_____CD DM(1-1)式、可得;卜CD=T»32000'04W640Q 带入輕凹匚型1(32000-6400)(2)传感器测温TTE 时,输出电压V=5V,模块转换数宇盖r*TJ1A* /AfWtt一Ar/|QLp JLZAIW Z I D4i 齢._l E -(1-1)由图知;斗Jk :Wx住)1^®黄托图WMOOT X 32WO ⑴P 感器"A 刖牛系图时,输出电模块韩换数宇S AIW-O. T 与AIW 的关系曲统如上中圈所示,碾据三角形相似定理可知= 30〜2DO<3)传感器测温T 巧时时I 输出电流EMr 伽 愎抉转换数AIW=32000;测温T 「1时时,输出电荷1勻血,模块转换数AIW=MOOa T^AIW 的关系曲蛭如 上右图所示,根据三埔形相(炖理可知:AABM^ACDM 屮上面推导出的(2-1 )、( 2-2 )、( 2-3)三式就是对应(1)、( 2)、( 3)三种温度传感变送器经 过模块转换成数字量后再换算为被测量的转换公式。

PLC的模拟量控制

PLC是一种基于微处理器的工业自动化控制装置,通过编程实现各种逻辑控制、顺序控制、定时控制 等功能。它具有结构简单、编程方便、可靠性高、抗干扰能力强等优点,广泛应用于工业自动化领域 。

PLC的基本结构和工作原理

总结词

PLC的基本结构包括输入输出接口、中央 处理单元、存储器、电源等部分,工作 原理是通过扫描输入状态,执行用户程 序,刷新输出状态来实现控制功能。

感谢您的观看

THANKS

模拟量输出模块

模拟量输出模块用于将PLC的数字信号转换为模拟信 号,以驱动执行机构或其他模拟设备。

常见的模拟量输出模块有电压输出模块、电流输出模 块和电阻输出模块等,根据需要驱动的设备选择相应

的输出模块。

模拟量输出模块具有信号驱动功能,可以提供足够的 电流或电压以驱动设备,同时具有保护功能,防止过

02

模拟量控制基础知识

模拟量的概念和特点

模拟量

在连续时间或空间中变化的物理量, 如温度、压力、速度等。

特点

连续性、非离散性、物理量之间存在 直接关系。

模拟量控制系统的组成

传感器

用于检测被控对象的物理量,并将物理量转换为电信号。

变送器

将传感器输出的电信号转换为标准信号,如4-20mA或0-10V。

PLC的编程语言和编程工具

总结词

PLC的编程语言包括指令表(IL)、梯形图(LD)、结 构化文本(ST)等,常用的编程工具有西门子的TIA Portal、三菱的GX Works等。

详细描述

PLC的编程语言有多种,其中最常用的是指令表(IL) 和梯形图(LD)。指令表是一种类似于计算机汇编语言 的文本编程语言,而梯形图则是一种图形化的编程语言, 易于理解和使用。此外,还有一些结构化文本(ST)等 编程语言可供选择。为了方便编程和调试,许多PLC厂 商都提供了各自的编程工具软件,如西门子的TIA Portal、三菱的GX Works等。这些软件提供了友好的 用户界面和丰富的功能,使得PLC的编程更加简单和高 效。

fx3u-4ad模拟量编程实例

FX3U-4AD模拟量编程实例随着工业自动化技术的不断发展,PLC(可编程逻辑控制器)在生产现场的应用越来越广泛。

在工业控制中,模拟量信号的采集和处理是非常重要的一环。

而Mitsubishi的FX3U-4AD模块提供了方便、可靠的模拟量信号采集解决方案。

本文将通过一个简单的实例,介绍FX3U-4AD模块的编程方法,帮助读者更好地了解如何利用该模块进行模拟量信号处理。

一、硬件连接1. 将FX3U-4AD模块插入FX3U PLC的扩展槽中,确保连接牢固。

2. 将模拟量输入信号接入FX3U-4AD模块的对应通道上。

注意信号接入时的极性,确保接线正确无误。

3. 完成硬件连接后,接通PLC电源,确保模块供电正常。

二、参数设置1. 在GX Works2或者GX Developer软件中,打开PLC程序。

2. 找到FX3U-4AD模块的参数设置界面,配置模块的工作参数,如采样频率、输入范围、滤波方式等。

根据实际需求进行设置,并保存配置。

三、PLC编程1. 在PLC程序中定义模拟量输入的位置区域,如I0、I1等,对应FX3U-4AD模块的输入通道。

2. 编写PLC程序,使用模块提供的指令对模拟量信号进行采集和处理。

例如可使用ADPR指令读取模拟量输入数值,并存储到寄存器中。

3. 根据实际需求,可以在程序中添加逻辑控制,对采集的模拟量数据进行判断和处理,以实现预定的控制功能。

可以根据模拟量信号的大小控制执行器的运行状态,实现自动化控制。

四、调试和运行1. 在程序编写完成后,将PLC联机,并下载程序到PLC中。

2. 通过外部模拟量信号源,输入不同的模拟量信号,观察PLC程序的运行状态和输出结果,进行调试和验证。

3. 调试完成后,将系统投入运行,观察系统的实际工作情况,以确保模块的正常工作和控制效果的实现。

通过上述简单的实例,我们了解了FX3U-4AD模块的硬件连接、参数设置和PLC编程方法。

我们也看到了模拟量输入信号的采集和处理在工业自动化控制中的重要性。

PLC模拟量编程实例

对输入、输出模拟量的PLC编程实例解析对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅就是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式就是不一样的,如果选用的转换公式不对,编出的程序肯定就是错误的。

比如有3个温度传感变送器:(1)、测温范围为0~200 ,变送器输出信号为4~20ma(2)、测温范围为0~200 ,变送器输出信号为0~5V(3)、测温范围为-100 ~500 ,变送器输出信号为4~20ma(1)与(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)与(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也就是各不相同。

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:对于(1)与(3)传感变送器所用的模块,其模拟量输入设置为0~20ma电流信号,20ma对应数子量=32000,4 ma对应数字量=6400;对于(2)传感变送器用的模块,其模拟量输入设置为0~5V电压信号,5V对应数字量=32000,0V对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:上面推导出的(2-1)、(2-2)、(2-3)三式就就是对应(1)、(2)、(3)三种温度传感变送器经过模块转换成数字量后再换算为被测量的转换公式。

编程者依据正确的转换公式进行编程,就会获得满意的效果。

二、变送器与模块的连接通常输出4~20ma电流信号的传感变送器,对外输出只有+、- 二根连线,它需要外接24V电源电压才能工作,如将它的+、- 二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流,见下左图。

干货详解西门子PLC模拟量编程实例

⼲货详解西门⼦PLC模拟量编程实例1、对变送器进⾏取值,并进⾏控制2、对模数功能块 FC105 进⾏调⽤3、对 AI 模块进⾏设置4、对 AI 量程块进⾏选择这个实例,调试的是⼀个流量调节回路中,流量变送器输出 2-2-MA DC信号到 SM331 模拟输⼊模块,模块将该信号转换成浮点数,然后在程序中调⽤FC105将该值转换成⼯程量,我们就可以监视实际⼯程中的流量值了。

模拟量 AI 采⽤ SM311 模块是 8x12Bit(8 通道 12 位)对应货号是 6ES7 331-7KF02-OABO。

在模数转化上利⽤传感器或变送器的,电压或电流取出的值,到 AI 模块上进⾏转换,然后把值传给西门⼦的 CPU 进⾏处理,从⽽检测控制传感器的值,如图1模拟量输⼊模块模拟量输⼊⽤于连接电压和电流传感器、热电耦、电阻和热电阻,⽤来实现PLC 与模拟量过程信号的连接。

模拟量输⼊模块如图 2-1 所⽰,将从过程发送来的模拟信号转换成供 PLC 内部处理⽤的数字信号。

本次⼯程⽤的是 SM311 输⼊模块如图所⽰,该模块具有如下特点:分辨率为 9 到 15 位+符号位(⽤于不同的转换时间),可设置不同的测量范围。

通过量程模块可以机械调整电流 /电压的基本测量范围。

⽤ STEP 7硬件组态⼯具可进⾏微调。

模块把诊断和超限中断发送到可编程控制器的 CPU 中。

模块向 CPU 发送详细的诊断信息。

2模拟量输⼊模块的接线⽅式两线制电流和四线制电流都只有两根信号线,它们之间的主要区别在于:两线制电流的两根信号线既要给传感器或者变送器供电,⼜要提供电流信号;⽽四线制电流的两根信号线只提供电流信号。

因此,通常提供两线制电流信号的传感器或者变送器是⽆源的;⽽提供四线制电流信号的传感器或者变送器是有源的。

因此,当 PLC 的模板输⼊通道设定为连接四线制传感器时, PLC 只从模板通道的端⼦上采集模拟信号,如图 2-3。

⽽当 PLC 的模板输⼊通道设定为连接⼆线制传感器时,如图 2-2,PLC 的模拟输⼊模板的通道上还要向外输出⼀个直流 24V的电源,以驱动两线制传感器⼯作。

西门子PLC编程模拟量

对输入、输出模拟量的PLC编程的探讨及编程实例解析对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式是不一样的,如果选用的转换公式不对,编出的程序肯定是错误的。

比如有3个温度传感变送器:(1)、测温范围为 0~200,变送器输出信号为4~20ma(2)、测温范围为 0~200,变送器输出信号为0~5V(3)、测温范围为-100~500,变送器输出信号为4~20ma(1)和(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)和(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也是各不相同。

一、转换公式的推导下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:对于(1)和(3)传感变送器所用的模块,其模拟量输入设置为0~20ma电流信号 ,20ma对应数子量=32000,4 ma对应数字量=6400;对于(2)传感变送器用的模块,其模拟量输入设置为0~5V电压信号,5V 对应数字量=32000,0V对应数字量=0;这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:上面推导出的(2-1)、(2-2)、(2-3)三式就是对应(1)、(2)、(3)三种温度传感变送器经过模块转换成数字量后再换算为被测量的转换公式。

编程者依据正确的转换公式进行编程,就会获得满意的效果。

二、变送器与模块的连接通常输出4~20ma电流信号的传感变送器,对外输出只有 +、- 二根连线,它需要外接24V电源电压才能工作,如将它的+、- 二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流,见下左图。

S7-200PLC模拟量编程方法

1、模拟量值和A/D转换值的转换假设模拟量的标准电信号是A0—Am(如:4—20mA),A/D转换后数值为D0—D (单极性的西门子PLC200系列的0—32000),设模拟量的标准电信号是A,A/D转换后的相应数值为D,由于是线性关系,函数关系A=f(D)可以表示为数学方程:A=(D-D0)×(Am-A0)/(Dm-D0)+A0根据该方程式,可以方便地根据D值计算出A值。

将该方程式逆变换,得出函数关系D=f(A)可以表示为数学方程:D=(A-A0)×(Dm-D0)/(Am-A0)+D0举几个例子:例1、以S7-200和4—20mA为例,经A/D转换后,得到的数值是6400—32000,即A0=4,Am=20,D0=6400,Dm=32000,代入公式,得出:A=(D-6400)×(20-4)/(32000-6400)+4假设该模拟量与AIW0对应,则当AIW0的值为12800时,相应的模拟电信号是6400×16/25600+4=8mA。

例2、某温度传感器,-10—60℃与4—20mA相对应,以T表示温度值,AIW0为PLC模拟量采样值,则根据上式直接代入得出:T=70×(AIW0-6400)/25600-10可以用T 直接显示温度值。

例3、某压力变送器,当压力达到满量程5MPa时,压力变送器的输出电流是20mA,AIW0的数值是32000。

可见,每毫安对应的A/D值为32000/20,测得当压力为0.1MPa时,压力变送器的电流应为4mA,A/D值为(32000/20)×4=6400。

由此得出,AIW0的数值转换为实际压力值(单位为KPa)的计算公式为:VW0的值=(AIW0的值-6400)(5000-100)/(32000-6400)+100(单位:KPa)再举个具体编程实例:组建一个小的实例系统演示模拟量编程。

本实例的的CPU是CPU222,仅带一个模拟量扩展模块EM235,该模块的第一个通道连接一块带4—20mA变送输出的温度显示仪表,该仪表的量程设置为0—100度,即0度时输出4mA,100度时输出20mA。

模拟量编程

模拟量编程然后你把上下限先编程一下,MOV 0 D100 , MOV 0 D101, MOV #200 D102,MOV #FA0 D103,#200是你的压力传感器量程,你也可以写成20或2000,看你需要输出的精度了。

然后MOV I:2001(模拟量输入具体地址和通道) D200,然后使用SCL指令 D200 D100(写的量程上下限) D300(输出到DM),触摸屏软件读取D300的值就行了。

你把量程20MPA写成2000,这样scl算出来的值最大信号输入对应的值就是2000,你把触摸屏设置两位小数点,读到触摸屏上的值就是20.00MPA,两位小数点还不准确吗?SCL D200 D100 D300这个质量中的D200是你读取的模拟量值(指定一个通道,精度4000),D100是你设置的上下限的连续4个寄存器(D110-D103),D300是SCL指令换算后的值存储的寄存器。

模拟量输入:首先要了解模拟量输入模块的分辨率,以分辨率为6000为例,0-5V对应0-6000。

PLC模拟量单元将0-5V模拟信号转换成0-6000的数字量,例如输入信号是2.5V,则在PLC中显示为3000,这样利用加减乘除就可以算出输入信号的电压值,然后转换成你需要的显示值。

模拟量输出:同理,要将希望输出的电压值转换成数字量,如需要输出2.5V,则将输出单元的输出值设定为3000.这个意思是开模拟量通道。

CJ系列的PLC的模拟量通道是在从D20000开始的数据区里设置开通不开通,以及输入信号的种类的。

如果不开通通道,PLC程序里就无法转换模拟量信号。

CJ系列的PLC可以在软件的D数据块里输入数据开通,也可以用程序赋值。

其实这个值在PLC不出问题时只需要在PLC首次运行开通一次就可以了,除非PLC电池掉电或者其他大故障才会丢失这些数据。

他这么做是很保险的。

至于这个数据设定的方法可以在编程手册里找到。

欧姆龙官网可以下载。

方法是在从D20000开始的D区里用16个二进制数据开一个个的排列进通道,再用二进制数据转换成你看到的16进制数据填写进D区。

PLC模拟量的原理以及编程方法,资深工程师一次给你讲清楚!

PLC模拟量的原理以及编程方法,资深工程师一次给你讲清楚!模拟量在PLC系统中有着非常广泛的应用,特别是在过程控制系统中。

模拟量是一种连续变化的量,因此,它的使用对象也是各种连续变化的量,比如温度,压力,湿度,流量,转速,电流,电压,扭矩等。

图1 温度表如图1的温度表,它测量的温度是连续的,对应温度表上的刻度。

比如从40度升到50度,它不是直接跳跃的,而是连续上去的,也就是41、42、43这样连续地变化。

那么PLC是如何识别并控制这些变化,它和模拟量又是如何转换的呢?本文将为初学者解惑。

PLC系统中使用的模拟量有两种,一种是模拟电压,一种是模拟电流,模拟电压最常见,用的也最多。

模拟电压一般是0~10V,并联相等,长距离传输时容易受干扰,一般用在OEM设备中。

模拟电流一般是4~20mA,串联相等,抗干扰能力强,dcs系统中一般都使用模拟电流。

首先,我们先要用传感器测量我们所需要的参数,通过变送器将此参数变换成0~10V 或者4~20mA ,现在很多传感器都是自带变送器的,直接就输出模拟量,建议大家在项目中选用此种类型的传感器图2 某压力传感器手册如图2所示,是某压力开关的选型手册,红色圆圈部分是它的量程0~250公斤,再看黄色荧光部分,此型号的传感器是模拟电流输出,也就是此款传感器将0~250公斤的压力线性转换成了4~20mA的电流,当我们检测到12mA的电流时,就表示压力是125公斤,依此类推。

当我们读取到模拟量之后,就要交给PLC去处理了,由于PLC的实质是电子计算机,而计算机只能识别数字量,因此要进行转换,也就是模拟量到数字量的转换,模拟电子技术中称之为A/D转换,作为PLC的使用者,而A/D转换的是一个线性变化,也就是把0~10V 或者4~20mA 转换成一个数字N,再在PLC中去处理这个转换后的数字。

也就是把0~10V 或者4~20mA 转换成了0~N。

这个数值N 在不同的PLC中是不一样的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对输入、输出模拟量的PLC编程实例解析

对于初学PLC编程的人来说,模拟量输入、输出模块的编程要比用位变量进行一般的程序控制难的多,因为它不仅仅是程序编程,而且还涉及到模拟量的转换公式推导与使用的问题。

不同的传感变送器,通过不同的模拟量输入输出模块进行转换,其转换公式是不一样的,如果选用的转换公式不对,编出的程序肯定是错误的。

比如有3个温度传感变送器:

(1)、测温范围为0~200 ,变送器输出信号为4~20ma

(2)、测温范围为0~200 ,变送器输出信号为0~5V

(3)、测温范围为-100 ~500 ,变送器输出信号为4~20ma

(1)和(2)二个温度传感变送器,测温范围一样,但输出信号不同,(1)和(3)传感变送器输出信号一样,但测温范围不同,这3个传感变送器既使选用相同的模拟量输入模块,其转换公式也是各不相同。

一、转换公式的推导

下面选用S7-200的模拟量输入输出模块EM235的参数为依据对上述的3个温度传感器进行转换公式的推导:

对于(1)和(3)传感变送器所用的模块,其模拟量输入设置为0~20ma电流信号,20ma

对应数子量=32000,4 ma对应数字量=6400;

对于(2)传感变送器用的模块,其模拟量输入设置为0~5V电压信号,5V 对应数字量=32000,0V对应数字量=0;

这3种传感変送器的转换公式该如何推导的呢?这要借助与数学知识帮助,请见下图:

上面推导出的(2-1)、(2-2)、(2-3)三式就是对应(1)、(2)、(3)三种温

度传感变送器经过模块转换成数字量后再换算为被测量的转换公式。

编程者依据正确的转换公式进行编程,就会获得满意的效果。

二、变送器与模块的连接

通常输出4~20ma电流信号的传感变送器,对外输出只有+、- 二根连线,它需要外接24V电源电压才能工作,如将它的+、- 二根连线分别与24V电源的正负极相连,在被测量正常变化范围内,此回路将产生4~20ma电流,见下左图。

下右图粉色虚线框内为EM235 模块第一路模拟输入的框图,它有3个输入端,其A+与A-为A/D转换器的+ - 输入端,RA与A-之间并接250Ω标准电阻。

A/D转换器是正逻辑电路,它的输入是0~5V电压信号,A-为公共端,与PLC 的24V电源的负极相连。

那么24V电源、传感变送器、模块的输入口三者应如何连接才是正确的?正确的连线是这样的:将左图电源负极与传感器输出的负极连线断开,将电源的负极接模块的A-端,将传感器输出负极接RA端,RA端与A+端并接一起,这样由传感器负极输出的4~20ma电流由RA流入250Ω标准电阻产生0~5V 电压并加在A+与A-输入端。

切记:不可从左图的24V正极处断开,去接模块的信号输入端,如这样连接,模块是不会正常工作的。

对第(2)种电压输出的传感変送器,模块的输入应设置为0~5V电压模式,连线时,变送器输出负极只连A+,RA端空悬即可。

三、按转换公式编程:

根据转换后变量的精度要求,对转换公式编程有二种形式:1、整数运算,2、实数运算。

请见下面梯形图:

(A)、整数运算的梯形图:

该梯形图是第(1)种温度传感变送器(测温:0~200 ,输出:4~20ma)按公式(2-1)以整数运算编写的转换程序,它可作为一个子程序进行调用。

(B)实数运算的梯形图:

该梯形图是对一个真空压力变送器(量程:0~0.1Mpa,输出:4~20ma)按公式(2-1)以实数运算编写的转换程序,可作为一个子程序进行调用。

四、编程实例及解析

某设备装有4种传感器:

1、真空压力传感器,量程为:0~0.1Mpa;输出给PLC的信号为4~20ma。

2、蒸汽压力传感器,量程为:0~1.0Mpa;输出给PLC的信号为4~20ma。

3、温度传感器,量程为:0~200 度;输出给PLC的信号为4~20ma。

4、电机转速,量程为:0~50转/秒;输出给PLC的信号为4~20ma。

该设备用蒸汽对其罐体加热,并对温度要求按设定的温度值进行温度控制。

控制方式采用自动调整电动阀开门角度的大小来改变加热管道的蒸汽的流量。

电动阀的控制信号为4~20ma,即输入4ma时,电动阀关门,输入20ma时,电动阀门全开。

为此选用了含有4路模拟输入和一路模拟输出的模块EM235。

其4路模拟量输入信号皆设定为0~20ma电流输入模式,一路模拟量输出信号设定为4~20ma 电流输出模式。

要求用触摸屏显示这4种信号的时时状态值,并在触摸屏上设置控制的温度参数,

传给PLC使PLC按此值进行温度控制。

由于本文重点是讲述有关模拟量的输入与输出的编程设计,对触摸屏的编程设计不予讲述,只提供触摸屏与PLC的通讯变量:

VD0:为真空压力显示区,由PLC传送给触摸屏。

VD4:为蒸汽压力值显示区,由PLC传送给触摸屏。

VW8:为蒸汽温度值显示区,由PLC传送给触摸屏。

VW10:为电机转速值显示区,由PLC传送给触摸屏。

VW12:设定温度值区,由触摸屏传送给PLC.

一、硬件电路的配置:

(一)、硬件设置

除上述4种传感器外,选用:

1、S7-200PLC一台,型号为:CPU222 CN 。

2、选用EM235模拟量输入模块一块(输入设置:0~20 ma工作模式;输出设置:4~20ma)。

3、变频器一台,型号为PI8100,由PLC控制启停,手动调速。

4、西门子触摸屏一块。

型号:Smart 700

硬件电路图

(二)、对传感器输出的4~20ma转换为显示量程的公式推导:

EM235模拟量输入输出模块,当输入信号为20ma时,对应的数字=32000,故:

输入=4ma时,对应的数字量=6400,对应显示量程值=0。

输入20ma时,对应的数字量=32000,对应显示量程值最大值=Hm,其输出量与模块的数字量的变化关系曲线如图一所示:

这4个转换公式,前二种为实数运算,后二种为整数运算,为简化程序,自定义二个功能块分别用于实数与整数运算,而每个功能块在程序运行中又都调用二次,分别计算不同的物理量。

为此功能块设有二个数字输入与一个计算结果输出三个口,以适用于多次调用去计算不同物理量的值。

请见下面编程:

(三)、实数运算功能块(SBR_0):

(四)、整数运算功能快(SBR_1):

(五)、将模块的数字量,按对应公式转换为量程显示值的编程

分析以上梯形图可知,该程序编写的特点:1、选用自定义功能块编写转换公式的子程序,2、对多个转换变量的调用采用每个扫描周期对MB0加1的依次循环调用的方式,这样的编程处理会使编写的程序,简短易读易懂。

(六)、对模拟量输出的编程处理

对罐体温度控制是采用渐近比较的控制方式进行编程。

设计思路是这样的:当罐体的温度低于设定温度10度时,控制加热蒸汽的电动阀门全打开,当罐体的温度低于设定温度7度时,电动阀门打开3/4,当罐体的温度低于设定温度4度时,电动阀门打开1/2,当罐体的温度低于设定温度2度时,电动阀门打开1/4,当罐体的温度低于设定温度1度时,电动阀门打开1/8,当罐体的温度=设定温度时,电动阀门关闭。

(2-1a)式为温度与数字量的关系式,用它可将设定温度值转换为对应的数字量。

如

设定温度Tz=120度,带入(2-1a),可得对应数字量AIW=21760

(3-5)式为数字量与电动阀门打开度α的关系式,可用它输送给模块不同的数字量,来改变模块的模拟量输出值,进而达到改变电动阀门的打开角度。

如:α=1代入(3-5)可得:AIWx=32000 将32000送入给模块的AQW0, 模块的模拟量输出将产生20ma电流输入给电动阀的信号输入端,使阀门全打开。

α=1/2代入(3-5)式可得:AIWx=19200 将19200送入给模块的AQW0, 模块的模拟量输出将产生12ma电流输入给电动阀的信号输入端,使阀门打开1/2。

下面是利用渐近比较法进行温度控制的梯形图:程序解释见网络上的说明

程序中的Q0.0为蒸汽电磁阀的输出信号。

Q0.0=1即蒸汽电磁阀打开,注入蒸汽加热,程序将对罐体内的温度进行控制。

Q0.1 为冷水电磁阀的输出信号。

Q0.1=1即冷水发打开,注入冷水进行降温,此时电动阀门全开,加速降温,程序对降温不做控制处理。

(七)、PLC输入输出的控制编程

输入有3个按钮:分别控制变频器、蒸汽电磁阀、水冷电磁阀的通电与关断:

1、启动按钮接PLC的I0.0,控制变频器的启动与停止,输出口为Q0.3。

2、蒸汽电磁阀控按钮,控制蒸汽电磁阀的打开与关闭,输出口为Q0.0

3、冷水电磁阀按钮,控制冷水电磁阀的打开与关闭,输出口为Q0.1

控制方式选用一个按钮控制启停,用RS触发器指令编程。

Q0.0与Q0.1 互锁,即只容许一个电磁阀打开,如蒸汽阀打开时,按水阀控制按钮,水阀不能打开,只有先关断气阀后再按水阀,水阀才能打开。

见下面梯形图:。