(4)热氧化

半导体工艺与制造技术习题答案(第四章 氧化)

第四章氧化1.简述几种常用的氧化方法及其特点。

答:(1)干氧氧化在高温下,氧气与硅反应生成SiO2,其反应为干氧氧化的生成的SiO2结构致密、干燥、均匀性和重复性好,掩蔽能力强,与光刻胶粘附性好,然而干氧氧化法的生长速率慢,所以经常同湿氧氧化方法相结合生长SiO2。

(2)水汽氧化在高温下,硅与高纯水产生的蒸汽反应生成SiO2,其反应为:产生的分子沿界面或者以扩散方式通过层散离。

因为水比氧在中有更高的扩散系数和大得多的溶解度,所以水汽氧化的速率一般比较高。

(3)湿氧氧化湿氧氧化的氧化剂是通过高纯水的氧气,高纯水一般被加热到95左右。

通过高纯水的氧气携带一定水蒸气,所以湿氧氧化的氧化剂既含有氧,又含有水汽。

因此,的生长速率介于干氧和水汽氧化之间,与氧气流量、水汽的含量有着密切的关系。

(4)氢氧合成氧化采用高温合成技术进行水汽氧化,在这种氧化系统中,氧化剂是由纯氢和纯氧直接反应生成的水汽,可在很宽的范围内变化的压力。

(5)快速热氧化使用快速热氧化设备进行氧化,用于制造非常薄(<30埃)的氧化层。

2.说明的结构和性质,并简述结晶型和无定型的区别。

答:的中心是Si原子,四个顶点是O原子,顶角上的4个O原子正好与Si原子的4个价电子形成共价键,相邻的Si-O四面体是靠Si-O-Si键桥连接。

其密度一般为2.20g/,熔点1700左右,折射率为波长的函数,密度较大则折射率较大,化学性质十分稳定,室温下只与HF发生反应。

结晶型由Si-O四面体在空间规则排列构成,每个顶角的O原子与两个相邻四面体中心的Si原子形成共价键,Si-O-Si键桥的角度为144;无定型的Si-O四面体的空间排列没有规律,Si-O-Si键桥的角度不固定,在110之间,平均值.相比之下,无定型网络疏松,不均匀,有孔洞。

3.以为例说明的掩蔽过程。

答:当与接触时,就转变为含磷的玻璃体(PSG),其变化过程如图所示。

(a)扩散刚开始,只有靠近表面的转变为含磷的玻璃体;(b)随着扩散的进行,大部分层转变为含磷的玻璃体;(c)整个层都转变为含磷的玻璃体;(d)在层完全转变为玻璃体后,又经过一定时间,层保护的硅中磷已经扩进一定深度。

热氧化工艺

其中B 其中B为抛物线氧化速率常数

■ 介于(1)、(2)两者之间的情况,Tox ~ t关系要用求根公式表示: 介于(1)、(2)两者之间的情况, 两者之间的情况 t关系要用求根公式表示: 关系要用求根公式表示

两个方程式,但有三个未知量: 两个方程式,但有三个未知量:Cs Co Ci 亨利定律:固体表面吸附元素浓度与固体表面外侧气 亨利定律: 体中该元素的分气压成正比

H—亨利气体常数

理想气体定律

剩下两个未知量:C0和Ci 剩下两个未知量:

+ 两个方程可求解Ci和C0 两个方程可求解 可求解C

定义

则有: 则有:

第一章 热氧化工艺 (Thermal Oxidation) Oxidation)

硅的热氧化工艺(Thermal 硅的热氧化工艺(Thermal Oxidation)

■ ■ ■ ■

二氧化硅的性质和用途 热氧化原理(Deal热氧化原理(Deal-Grove 模型) 模型) 热氧化工艺(方法) 热氧化工艺(方法)和系统 热氧化工艺的质量检测

通过解方程,可以得到 通过解方程,

因此, 因此,有, 将J3与氧化速率联系起来,有 与氧化速率联系起来,

其中N 是形成单位体积SiO 其中N1是形成单位体积SiO2所需的 氧化剂分子数或原子数。 氧化剂分子数或原子数。 N1=2.2×1022cm-3(干氧O2) N1=4.4 × 1022cm-3(水汽H2O) =2.2× 干氧O 水汽H

J3: J3:反应流密度

1、D – G 模型 (1) 氧化剂由气相传输至SiO2的表面,其粒子流密度J1 氧化剂由气相传输至 传输至SiO 的表面,其粒子流密度J (即单位时间通过单位面积的原子数或分子数)为: 即单位时间通过单位面积的原子数或分子数)

4.3 热氧化

重掺杂硼情形

重掺杂磷情形

六、热氧化设备

★ 常规热氧化(包括干氧氧化、湿氧 氧 化、水汽氧化) ★ 掺氯氧化设备 ★ 氢氧合成氧化设备

干氧、湿氧氧化设备

二通阀

流 量 计

硅片

O2

滤 球

湿 氧 发 去离子水 生 器

石英管

热 电 偶

电炉

氧化炉

操作流程

(1)确定氧化条件(温度,气体流量,时间 (2)加热升温 (3)硅片清洗 (4)装片推舟至恒温区 (5)开1闭2,3,干氧10’ (6)水温95℃,闭1,开2,3,湿氧45’ (7)开1,闭2,3,干氧10’ (8)降温取片 (9)质量检验

热氧化与热分解的不同

★ 含义:热氧化是硅与氧的氧化反应,而热分

解则是化合物受热分解的反应。 ★ 热氧化是衬底硅发生反应,而热分解则硅片 本身不参加反应,仅仅作为衬底而已。 ★ 热氧化的衬底只能是硅,而热分解则既可以 是硅片,也可以是金属片或者陶瓷等材料。 ★ 热氧化反应所需温度比热分解反应要高得 多。

14 16

18

20

氧化时间(hour)

掺氯氧化

★ 作用:减少钠离子的沾污,抑制氧化垛层 错,提高少子寿命,提高器件的电性能和 可靠性。 ★ 掺氯试剂:氯化氢、三氯乙烯、四氯化碳 和氯化铵等。(氯化硅—二氧化硅)

氢氧合成氧化

★ 反应式:2H2 + O2 → 2H2O ★ 优点:避免了去离子的不纯或水浴瓶之类器皿的沾污, 大大提高了氧化层的质量 ★ 注意: 1)错误比例,氢氧比例不得超过2:1,否则容易引 起爆炸; 2)低温报警,电子打火可以使氢氧充分反应。 3)要注意检查管道是否漏气 4)注意各管道是否符合压氧化(一)

★ 优点:提高氧化速率和质量;降低氧化温 度,可减少热预算。 ★ 氧化设备:卧式结构、立式结构(占地空间 小,自动化水平高)。

热氧化

2、氧化剂分压的影响

A 2DSiO2 ks

B A

Pg

B 2DSiO2 HPg N1

成正比,称为抛物线生长阶段。B 称为 抛物线速率系数。

三、影响氧化速率的各种因素

1、氧化剂的影响

不同的氧化剂有不同的氧化速率系数,氧化速率的大小顺 序为,水汽 > 湿氧 >> 干氧。而氧化膜质量的好坏顺序则为, 干氧 > 湿氧 > 水汽,所以很多情况下采用 “干氧 - 湿氧 - 干氧” 的顺序来进行氧化。例如,

B Pg

无论在氧化的哪一个阶段,氧化速率均与氧化剂的分压 Pg

成正比。

在抛物线生长阶段,氧化速率随着氧化膜的变厚而变慢, 因此要获得较厚的氧化膜就需要很高的温度和很长的时间。这 时可采用 高压水汽氧化 技术,即在几到几十个大气压下通过增 大氧化剂分压 Pg 来提高氧化速率。

3、温度对氧化的影响

A

F3

ksCi

ks HPg 1 kstox

DSiO2

SiO2 膜的生长速率和厚度的计算

将上式的 SiO2/Si 界面处氧化剂流密度 F3 除以单位体积的 SiO2 所含的氧化剂分子数 N1 ,即可得到 SiO2 膜的生长速率

R F3 d tox

ks HPg

N1

dt

N1

1

kstox DSiO2

tox

N

2

(2) 击穿电压法, SiO2的介电强度大约是12MV/cm

热氧化

氧化的两种极限下,氧化层中氧化剂的分布示意图

二、SiO2的生长厚度计算

Si表面处的流密度也可表示为

F

N

dX 0

3

1 dt

N1为生长单位体积的SiO2所需的氧化剂分子个数。氧化剂为O2时,N1为2.21022/cm3; 氧化剂为H2O时,N1为4.41022/cm3。 (无定形二氧化硅的分子密度NSiO2=2.2×1022/cm3)

N1

dX 0 dt

F3

Ks Ni

1 KS

KSN * / h KS X0

/ DSiO2

由初始条件X0(0)=Xi 求得:

X02+AX0=B(t+)

其中:

进一步:

A

2

D SiO

2

1 K

S

1 h

X 0

A 2

1

(t ) A2 / 4B

1

2D N *

B

SiO2

N

1

X2 i

AX i

B

氧化层厚度

X 0

A 2

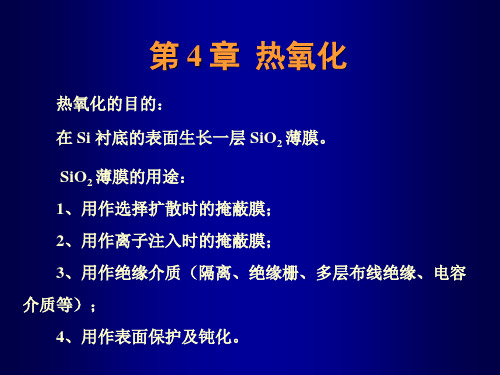

二.为什么要热氧化?

1.氧化膜作用

①.作为杂质扩散或离子注入的掩蔽层 ②.表面钝化层 ③.器件隔离用的绝缘层 ④.mos器件的组成部分—栅介质 ⑤.电容器的介质材料 ⑥.多层布线间的绝缘层

2.SiO2的性质

2.1二氧化硅的绝缘特性

■ 电阻率高: 1 1014 ·cm ~ 1 1016 ·cm 禁带宽度大: ~ 9 eV

冲氧化层

与干氧氧化法结合 生长厚氧化层

厚层氧化; 干O2(10min)-湿

氧-干O2(10min)

在实际生产中,对于制备较厚的二氧化硅层来说往往

采用干氧-湿氧-干氧相结合的氧化方式,既保证了二

热处理(氧化)

2014-3-22 14

器件介质层

• MOS器件的栅氧介质层和电容介质层

硅栅下的极薄的氧化层作为栅和源、漏间的介 电质材料,形成栅氧结构;用来让氧化层下面的栅 极区产生感应电荷,从而控制器件中的电流;

二氧化硅介电常数大,击穿耐压较高,电容温度 系数小,故热氧化法生成的氧化层也可用作硅表面 和导电层表面之间形成的电容的介电层。

微电子工艺原理与技术第4章热氧化

01

在热氧化过程中,硅表面与氧分子 发生化学反应,生成二氧化硅 (SiO2)和水蒸气(H2O)。

02

这个化学反应是放热反应,随着 反应的进行,硅表面温度升高, 加速了反应的进行。

热氧化膜的生长机制

热氧化膜的生长机制包括化学气相沉积和物理气相沉 积两种机制。

在化学气相沉积机制中,硅表面与氧分子发生化学反 应,生成二氧化硅和水蒸气,这些气体在硅表面再次

微电子工艺原理与技术第4章热氧 化

contents

目录

• 引言 • 热氧原理 • 热氧化技术 • 热氧化工艺参数 • 热氧化膜的性质与评价 • 热氧化技术的发展趋势与挑战

01 引言

热氧化的定义与重要性

热氧化

在高温下,固体表面与氧反应,生成 一层氧化膜的过程。

重要性

热氧化是微电子工艺中常用的表面处 理技术,能够保护芯片表面,防止器 件腐蚀和性能退化,提高器件稳定性。

压力对设备性能的要求

高压力下操作需要使用更耐压的设备,同时对设备的密封性和稳定 性提出了更高的要求。

气体的影响

气体的纯度和洁净

度

用于热氧化的气体应具有较高的 纯度和洁净度,以减少杂质和颗 粒物对氧化膜的影响。

气体的流量和混合

比例

气体的流量和混合比例对氧化膜 的厚度和质量有重要影响,需要 根据工艺要求进行精确控制。

气体的化学性质

不同气体的化学性质不同,对氧 化膜的组成和结构有不同的影响, 需要根据具体需求选择合适的气 体。

05 热氧化膜的性质与评价

热氧化膜的物理性质

热氧化膜的晶格结构

热氧化膜是由二氧化硅构成的,其晶格结构为面心立方结构。

热氧化膜的热导率

热氧化膜的热导率取决于其晶格结构、杂质含量和温度等因素。

热氧化

900 C时干氧氧化速率随表面磷浓度的变化

33

卤族元素掺入对氧化速率影响

在氧化气氛中加入适量的卤族元素会改善氧化膜及 其下面硅的特性。 氧化膜特性的改善包括钠离子浓度减少、介质击穿 强度增加、界面态密度减少。 实践中应用较多的卤族元素是氯,在Si-SiO2界面上 或界面附近,氯能使杂质转变成容易挥发的氯化物 从而起到吸杂的效果,另外也能看到氧化诱生旋涡 缺陷减少。

第4章 氧化

4.1二氧化硅薄膜概述 4.2 SiO2的掩蔽作用

4.3 氧化机理

4.4 氧化系统、工艺 4.5 影响氧化速率的各种因素 4.6 杂质再分布 4.7 SiO2/Si界面特性

4.8 氧化层的检测

1

4.1二氧化硅薄膜概述

二氧化硅是微电子工艺中采用最多的介质薄膜。 二氧化硅薄膜的制备方法有: 热氧化 化学气相淀积 物理法淀积 阳极氧化等 热氧化是最常用的氧化方法,需要消耗硅衬底, 是一种本征氧化法。

8

4.1.3 二氧化硅薄膜中的杂质

P B

网络形成 者

网络改 变者

9

4.1.4 杂质在SiO2中的扩散

杂质SiO2中在扩散系数: DSiO2=D0exp(-ΔE/kT)

利用相同情况下,硼、磷等常用杂质在 SiO2中的扩散速度远小于在硅中扩散速度, SiO2层对这些杂质起到“掩蔽”作用。 镓和钠等碱金属扩散在SiO2扩散速度快, SiO2层对这些杂质起不到“掩蔽”作用。

xmin 4.6 DSiO2 t

不同温度下掩蔽P、B所需氧化 12 层厚度与扩散时间关系图

4.2硅的热氧化

热氧化制备SiO2工艺就是在高温和氧化物质(氧气或者水 汽)存在条件下,在清洁的硅片表面上生长出所需厚度的 二氧化硅。 热氧化是在Si/SiO2界面进行,通过扩散和化学反应实现。 O2或H2O,在生成的二氧化硅内扩散,到达Si/SiO2界面后 再与Si反应, O2+Si → SiO2; H2O+Si → SiO2+H2 , 硅被消耗,所以硅片变薄,氧化层增厚。 生长1μm厚SiO2 约消耗0.44μm 厚的硅

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二氧化硅膜用途

作为掩蔽膜

离子注入掩蔽 11

二氧化硅膜用途

互连 层间 绝缘 介质

12

二氧化硅膜用途

作为电隔离膜

隔离工艺

13

14

二氧化硅膜用途

作为掩膜; 作为芯片的钝化和保护膜; 作为电隔离膜; 作为元器件的组成部分。

15

SiO2与Si之间完美的界面特性是成就硅 时代的主要原因

TEM照片——单晶硅表面热氧化所得非晶二氧化硅薄膜

氧化和光刻

2

第4章 热氧化

热氧化工艺是一种在硅片表面生长二氧化硅薄膜的手段。

4.1二氧化硅薄膜概述 4.2 硅的热氧化 4.3 初始氧化阶段及氧化层制备 4.4 热氧化过程中杂质的再分布 4.5 氧化层的的质量及检测 4.6 其他氧化方法

3

4.1二氧化硅薄膜概述

二氧化硅是微电子工艺中采用最多的介质薄膜。 二氧化硅薄膜的制备方法有:

x j 小于SiO2本身的厚度 x S i O 2

xj xSiO2

掩蔽条件: DSi>>DSiO2

杂质的 D S i T 关系曲线

D SiO 2

22

SiO2掩蔽层厚度的确定

硅衬底上的SiO2要能够单做掩膜来实现定域扩散, 需要SiO2满足:

1、 SiO2有一定的厚度;2、 DSi>>DSiO2; 3、且SiO2表面杂质浓度(CS)与Si/SiO界面杂质

4.1.3 二氧化硅薄膜中的杂质

• 间隙式杂质,具有较大离子半径的杂质进入SiO2网 络只能占据网络中的间隙孔位置,成为网络变形 (改变)杂质。

• 当网络改变杂质的氧化物进入后,将被电离并把氧 离子交给网络,是网络产生更多的非桥联氧离子来 替代原来的桥联氧原子,引起非桥联氧离子浓度增 大而形成更多的孔洞,降低网络结构强度,降低熔 点,以及其他性能变化。

半导体工艺原理

氧化与掺杂

1

氧化与掺杂

氧化与掺杂是最基本的微电子平面工艺之一。

通常氧化是指热氧化单项工艺,是在高温、氧(或 水汽)气氛条件下,衬底硅被氧化生长出所需要厚 度二氧化硅薄膜的工艺;

掺杂是指在衬底选择区域掺入定量杂质,包括扩散 掺杂和离子注入两项工艺。

扩散是在高温有特定杂质气氛条件下,杂质以扩散 方式进入衬底的掺杂工艺;而离子注入是将离子化 的杂质用电场加速射入衬底,并通过高温退火使之 有电活性的掺杂工艺。

非晶态二氧化硅结构

热氧化的SiO2是非晶态,是四面体网络状结构,两四 面体之间的氧原子称桥键氧原子,只与一个四面体相 联的氧原子称非桥联氧原子原子密度2.2*1022/cm3。

8

4.1.2 二氧化硅的理化性质及用途

密度 是SiO2致密程度的标志。密度大表示致密程度 高,约2-2.2g/cm3;

熔点 石英晶体1732℃,而非晶态的SiO2无熔点,软 化点1500℃;

Ga; 3. Au在SiO2中扩散系数很小,但由于

在Si中扩散系数很大,则在扩散时, Au可沿着硅表面或Si/SiO2界面扩散 到硅中去。所以SiO2不能掩蔽Au扩 散。

5

4.1.1 二氧化硅结构

二氧化硅是自然界广泛存 在的物质,按其结构特征 可分为: •结晶形 •非结晶形

SiO2基本结构单元

6

结构

桥联氧原子 非桥联氧原子

石英晶格结构

石英晶体是结晶态二氧化硅,氧原子都是桥联氧原子。

7

结构

非晶态二氧化硅薄膜的氧原 子多数是非非桥联氧原子, 是长程无序结构,左图是非 晶态二氧化硅结构。

透射电子显微镜 (Transmission electron microscopy,缩写TEM ) 16

4.1.3 二氧化硅薄膜中的杂质

P B

网络改

网络形成

变者

者

17

4.1.3 二氧化硅薄膜中的杂质

• 掺入SiO2中的杂质,按它们在SiO2网络中所处的位 置来说,基本上可以分为两种:

• 替代(位)式杂质:取代Si-O四面体中Si原子位置 的杂质为替位杂质。

热氧化 化学气相淀积 物理法淀积 阳极氧化等

4

4.1二氧化硅薄膜概述

二氧化硅具有良好的稳定性和绝缘性。

二氧化硅薄膜具有与硅的良好亲和性、稳定的 物理化学性质和良好的可加性,以及对掺杂杂 质的掩盖能力,在集成电路工艺中占有重要的 地位。

热氧化是最常用的氧化方法,需要消耗硅衬底,是一 种本征氧化法。

电阻率 与制备方法及所含杂质有关,高温干氧可 达1016Ω·cm,一般在107-1015 Ω·cm;

介电性 介电常数3.9; 介电强度 100-1000V/μm; 折射率 在1.33-1.37之间; 腐蚀性 只和HF酸反应,与强碱反应缓慢。

9

二氧化硅膜用途

元器件的组成部分

0.8 nm栅氧化层 10

20

4.1.5 SiO2的掩蔽作用

•微电子工艺中采用的是二氧化硅薄膜是非晶态(又称 玻璃态)薄膜,在微电子芯片制造中起着十分重要的 作用,它既可作为杂质选择扩散的掩膜,又可作为芯 片表面的保护层和用

硅衬底上的SiO2作掩膜要求 杂质在SiO2层中的扩散深度

19

4.1.4 杂质在SiO2中的扩散

杂质SiO2中在扩散系数:

DSiO2=D0exp(-ΔE/kT) 利用相同情况下,硼、磷等常用杂质在SiO2中的扩

散速度远小于在硅中扩散速度,SiO2层对这些杂质 起到“掩蔽”作用。(所谓的掩蔽,并不是杂质绝 对不能进入SiO2 膜,而是进入较缓慢而已。) 镓和钠等碱金属扩散在SiO2扩散速度快, SiO2层对 这些杂质起不到“掩蔽”作用。

(Cl)之比比达到一定比值,可保证SiO2起 到掩蔽膜作用。

xmin A DSiO2t

若

C C

s I

103

所需氧化层的最小厚度

xmin4.6 DSiO 2t

不同温度下掩蔽P、B所需氧 化层厚度与扩散时间关系图

23

4.1.5 SiO2的掩蔽作用

1. 除Au外,DSi/DSiO2随T升高而增加; 2. 能够掩蔽B、P的扩散,但不能掩蔽

• 这类杂质的特点是离子半径与Si原子的半径相接近或比Si原子半径小, 在网络结构中能替代或占据Si原子位置,也称为网络形成杂质。由于他 们的价电子数与硅不同,所以当其替代硅原子位置后,会使得网络的 结构和性质发生变化。(磷进入,磷硅玻璃 , PSG,疏松;硼,硼硅玻 璃,BSG,网络强度增大)

18