PCB流程请参考绝对又价值,金像[1]

pcb生产流程及工艺

pcb生产流程及工艺PCB,也就是印刷电路板,就像是电子产品的骨骼和经络,把各种电子元件连接起来,让它们能协同工作。

这PCB的生产啊,可是一个相当复杂又有趣的过程。

先来说说这设计环节。

设计师就像个建筑大师,要规划好电路板上每一个元件的位置,每一条线路的走向。

这得考虑好多东西呢,元件之间的电气连接得合理,不能让电流乱串门。

就好比盖房子,各个房间的布局得方便人们生活,电线水管得安排得妥妥当当。

设计师在电脑上用专门的软件画图,画出的线路图那是密密麻麻,可又条理清晰。

这个线路图就像一张藏宝图,指引着后续生产的方向。

设计好之后,就要进入到开料的步骤了。

把大块的覆铜板按照设计要求切成合适的大小。

这就好比把一大块布料按照衣服的尺寸裁剪好一样。

工人师傅操作着机器,那覆铜板就像听话的小娃娃,被切割成一块一块的。

这些小块的覆铜板就是PCB的雏形啦。

接下来是内层线路制作。

这一步就像是在板子上雕刻出一条条细小的道路。

先在覆铜板上涂上一层感光材料,就像给板子穿上了一层特殊的衣服。

然后把设计好的线路图通过光照的方式印在这层感光材料上。

经过化学药水的洗礼,被光照到的地方和没被光照到的地方就有了不同的反应。

没被光照到的地方,感光材料就被去掉了,露出下面的铜箔,而这些露出的铜箔就是我们需要的线路了。

这过程就像是用魔法在板子上画出线路一样神奇。

然后是内层的蚀刻。

把多余的铜箔去掉,只留下我们需要的线路。

化学药水就像一把把小刷子,把不需要的铜箔一点一点地刷掉。

这个时候的PCB已经有了一些线路的模样,但是还不够完善。

做完内层线路和蚀刻后,就到了层压的环节。

如果是多层板的话,就像做千层饼一样,把不同的内层板一层一层地叠起来,中间加上绝缘层,然后用高温高压让它们紧紧地粘在一起。

这个过程需要精确的控制,温度和压力都要恰到好处,不然这“千层饼”就做失败了。

外层线路制作和内层线路制作有点类似,也是通过感光、蚀刻等步骤,把外层的线路做出来。

这个时候的PCB就已经基本成型了,线路都清晰地展现在板子上。

pcb电路板的基本流程

pcb电路板的基本流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!PCB 电路板的基本流程如下:1. 设计原理图:使用电路设计软件创建原理图,该图表示了电路的连接和组件的布局。

PCB设计流程XXXX

PCB设计流程XXXX1. 引言本文将介绍PCB〔Printed Circuit Board,印刷电路板〕的设计流程。

PCB是电子产品中至关重要的一局部,承载并连接着电子元件,完成电路的功能。

一个合理设计的PCB能够提高电路的可靠性和性能,降低生产本钱。

因此,PCB设计流程的合理性和标准性对于电子产品的研发至关重要。

2. PCB设计流程的概述通常,PCB设计流程包括以下几个主要步骤:2.1 需求分析需求分析是PCB设计流程中的第一步。

在这一阶段,设计人员需要与相关团队成员和客户进行讨论,明确电路的功能要求、电气特性、物理尺寸等方面的要求。

这些要求将成为PCB设计的根底。

2.2 原理图设计在原理图设计阶段,设计人员使用电路设计软件绘制电路的结构和连接关系图。

该软件通常提供标准元件库和连接线路的绘制工具。

设计人员需要根据需求分析中的要求选择适宜的元件并连接起来,形成电路的原理图。

2.3 PCB布局设计在PCB布局设计阶段,设计人员将根据原理图设计结果,将电路上的各个元件和线路进行物理布局。

这一阶段需要考虑电路的可靠性、抗干扰能力以及本钱控制等方面的要求。

设计人员还需要留出适当的空间用于元件之间的连接。

2.4 线路走线设计线路走线设计是PCB设计流程中的关键步骤。

在走线设计阶段,设计人员将根据电路布局,合理地布置元件之间的连线。

设计人员需要考虑信号完整性、电磁兼容性和电路容忍度等方面的要求。

同时,还需要防止信号干扰和交叉等问题,以提高电路性能。

2.5 元件布局优化元件布局优化是PCB设计流程中的重要环节。

通过对元件布局的优化,可以降低电路的串扰、噪声等问题,提高电路的性能。

同时,还可以减少PCB板的尺寸,降低本钱。

设计人员需要运用各种布线技术和规那么,对元件进行合理布局。

2.6 设计规那么检查在设计流程的各个阶段,设计人员需要进行设计规那么的检查。

这些规那么包括PCB板的层间间距、引脚间距、信号线的最小宽度、最小间距等。

PCB流程图解

流程

說

明

P7 1..所謂曝光是指讓UV光線穿過底片及板面旳透明蓋膜,而達到感光之阻劑膜體中使進行一連串旳光學 反應。

2.隨時檢查曝光旳能量是否充分,可用光密度階段表面(pensity step tablet)或光度計(radiometer)進 行檢測,以免產生不良旳問題。

曝光時注意事項:

(1).曝光機及底片旳清潔,以免造成不必要旳短路或斷路。 (2).曝光時吸真空是否確實,以免造成不必要旳線細。

流程

外層鑽孔(2)

(Outer Layer Drilling)

說

明

P16

以內層定位孔為基準座標鑽出外層相對位置旳各種孔徑

外層鑽孔

待鑽板旳疊高(Stacking)與固定

板子旳疊高片數(張數)會影響到孔位旳準確度。以 62 mil旳四層板而言,本身上下每片之間即可差 到 0.5 mil。故為了減少孔位偏差,其總厚度不宜超過孔徑旳2~3倍。疊高片數太多,鑽針受到太 大旳阻力後一定會產生搖擺(Wander)旳情形,孔位當然不準。

內層檢測 Inspection

說

明

P10

內層鑽孔對位孔及鉚合孔以光學校位沖出

內層線路 內層

內層影像以光學掃描檢測(AOI) (Auto Optical Inspection )

內層線路 內層

流程

內層黑化Black(Brown) Oxide

說

明

P11

內層圖案做黑化處理预防氧化及增长表面粗糙

內層線路

內層

更有甚之者孔壁之膠渣若不除去,則由無電銅及後來鍍銅所建立旳孔壁,並未扎根在堅實旳膠面上,正犹 如房屋是建立在浮沙上一樣經不起考驗,在經過高溫焊接後,整個孔壁會自底材旳膠面及玻璃束上分離, 形成所謂“拉離”(Pull away),一般未做除膠渣雙面板之焊後微切片,很轻易見到這種現象。因未除膠渣 旳這種拉離現象,很可能造成通孔固著強度試驗旳失敗(Bond Strength)故不可不慎。

pcb制作流程

pcb制作流程PCB制作流程一般包括原理图设计、布局设计、制作工艺、生产制作、质检测试五个阶段,下面详细介绍这个过程。

第一步:原理图设计原理图设计是PCB制作流程的第一步。

在这一阶段,设计工程师会根据电气原理图来设计PCB的电路连接。

选择合适的元器件,并完成连接线路的设计。

第二步:布局设计布局设计是指根据原理图设计结果来进行器件的布局和定位。

在这一阶段,设计工程师会根据电路连接的需要,决定元器件的位置和方向,并进行布线。

同时也要考虑板子的大小、形状等因素。

第三步:制作工艺制作工艺是指为了完成PCB制作需要准备的工艺和设备。

首先需要将原理图和布局设计转换为电脑可识别的文件格式,并进行相关参数的设置。

然后,要利用光刻、腐蚀等工艺将设计好的电路图形图案转移到PCB基板上。

最后使用丝印工艺为PCB板子标识元器件的位置和符号。

第四步:生产制作生产制作是指根据制作工艺的要求进行PCB板的实际制作。

首先将已经设计好的电路图形图案转移到PCB基板上,然后利用腐蚀工艺除去不需要的金属材料。

接下来进行丝印工艺,为PCB板子进行标识。

最后进行钻孔、插件、接插件等工艺。

第五步:质检测试质检测试是指对制作好的PCB板进行质量检查和测试。

主要包括外观检查、性能测试、电路连接测试等。

通过对PCB板的检查和测试,来确保其符合设计的要求和标准。

总结:整个PCB制作流程包括原理图设计、布局设计、制作工艺、生产制作、质检测试五个阶段,每个阶段都会对PCB板的质量和性能进行相关的操作和检查。

通过这个流程,可以生产出满足电路连接需求的高质量PCB板。

注:内容参考自个人对有关知识的了解,并结合相关资料整理而成,仅供参考。

PCB流程请参考绝对又价值,金像

•铆

钉

•2

➢ 利用铆钉将多张内层板钉在一起, 以避免后续加工时产生层间滑移

L •3L

•

主要原物料:铆钉;P/P

4L • 5L

➢ P/P(PREPREG):由树脂和玻璃纤维

布组成,据玻璃布种类可分为

1060;1080;2116;7628等几种

•2

L

➢ 树脂据交联状况可分为:

•3L

A阶(完全未固化);B阶(半固化);C阶( 完全固化)三类,生产中使用的全为

• 4L • 5L

B阶状态的P/P

PA2(压板课)介绍

叠板: 目的: ➢ 将预叠合好之板叠成待压 多层板形式 主要原物料:铜皮 ➢ 电镀铜皮;按厚度可分为 1/3OZ(代号T) 1/2OZ(代号H) 1OZ(代号1) RCC(覆树脂铜皮)等

•Layer 1 •Layer 2 •Layer 3 •Layer 4 •Layer 5 •Layer 6

•压膜前 •压膜后

PA1(内层课)介绍

曝光(EXPOSURE): 目的: ➢ 经光源作用将原始底片上的图像转 移到感光底板上

主要原物料:底片 ➢ 内层所用底片为负片,即白色透光部

分发生光聚合反应, 黑色部分则因 不透光,不发生反应,外层所用底片刚 好与内层相反,底片为正片

•UV 光

•曝光前

•曝光后

•PB1(電鍍一課)介紹

☺ 化學銅(PTH)

化學銅之目的: 通過化 學沉積的方式時表面沉積 上厚度為20-40 micro inch的化學銅。 重要原物料:活化鈀 ,鍍銅液

•PTH

•PB1(電鍍一課)介紹

☺ 一次銅

一次銅之目的: 鍍上200500 micro inch的厚度的銅 以保護僅有20-40 micro inch厚度的化學銅不被後制 程破壞造成孔破。 重要原物料: 銅球

PCB制程流程是什么

PCB制程流程是什么PCB制程流程是什么单面板:开料-钻孔-图形转移(包括丝印溼膜,对位暴光,显影)-蚀刻-印阻焊(绿油)-喷锡(分有铅和无铅两种)-印文字-成型(用数控铣床或者冲床)双面板:开料-钻孔-沉铜-图形转移(包括丝印溼膜,对位暴光,显影)-图形电镀(先镀铜后镀锡)-退膜-蚀刻-印阻焊(绿油)-喷锡(分有铅和无铅两种)-印文字-成型(用数控铣床或者冲床)四层板:开料-内层图形转移-内层蚀刻-层压-钻孔-沉铜-外层图形转移-图形电镀-退膜蚀刻-印阻焊(绿油)-喷锡(分有铅和无铅两种)-印文字-成型(用数控铣床或者冲床)基本上一般的流程就是这样了。

从什么资料上看?客户发过来的档案还是什么?有压合的话就是多层板了,压一次是四层,总之每压一次就多两层。

制程检验IPQC流程是什么样的IPQC:是指对全生产过程的品质控制,IPQC的基本流程首先是生产指令到生产现场的整理及装置的除错到首件的检验到IPQC的正式巡查到巡查过程中出现品质异常的处理到品质异常处理的跟踪。

流程图请关注jibu三皮的百度文库,里面有大量的企业管理档案及资料。

制程检验(IPQC)工作流程及工作内容1、IPQC人员应于在每天下班之前了解次日所负责制造部门的生产计划状况,以提前准备检验相关资料。

2、制造部门生产某一产品前,IPQC人员应事先了解查询相关资料:(A)制造命令单;(B)检验用技术图纸;(C)产品用料明细表;(D)检验范围及检验标准;(E)工艺流程、作业指导书(作业标准);(F)品质异常记录;(G)其他相关档案;3、制造部门开始生产时,IPQC人员应协助制造部门主要协助如下:(A)工艺流程查核;(B)相关物料、工装夹具查核;(C)使用计量仪器点检;(D)作业人员品质标准指导;(E)首检产品检验记录;4、IPQC根据图纸、限度样本所检结果合格时,方可正常生产,并极时填写产品首检检验报告与留首检合格产品(生产判定第一个合格品)作为此批生产限度样板。

PCB生产工艺流程(参考模板)

PCB生产工艺流程一.目的:将大片板料切割成各种要求规格的小块板料。

二.工艺流程:三、设备及作用:1.自动开料机:将大料切割开成各种细料。

2.磨圆角机:将板角尘端都磨圆。

3.洗板机:将板机上的粉尘杂质洗干净并风干。

4.焗炉:炉板,提高板料稳定性。

5.字唛机;在板边打字唛作标记。

四、操作规范:1.自动开料机开机前检查设定尺寸,防止开错料。

2.内层板开料后要注意加标记分别横直料,切勿混乱。

3.搬运板需戴手套,小心轻放,防止擦花板面。

4.洗板后须留意板面有无水渍,禁止带水渍焗板,防止氧化。

5.焗炉开机前检查温度设定值。

五、安全与环保注意事项:1. 1.开料机开机时,手勿伸进机内。

2. 2.纸皮等易燃品勿放在焗炉旁,防止火灾。

3. 3.焗炉温度设定严禁超规定值。

4. 4.从焗炉内取板须戴石棉手套,并须等板冷却后才可取板。

5. 5.用废的物料严格按MEI001规定的方法处理,防止污染环境。

七、切板1. 设备:手动切板机、铣靶机、CCD打孔机、锣机、磨边机、字唛机、测厚仪;2. 作用:层压板外形加工,初步成形;3. 流程:拆板→ 点点画线→ 切大板→ 铣铜皮→ 打孔→ 锣边成形→ 磨边→打字唛→测板厚4. 注意事项:a. a. 切大板切斜边;b. b. 铣铜皮进单元;c. c. CCD打歪孔;d. d. 板面刮花。

入、环保注意事项:1、 1、生产中产生的各种废边料如P片、铜箔由生产部收集回仓;2、 2、内层成形的锣板粉、PL机的钻屑、废边框等由生产部收回仓变卖;3、 3、其它各种废弃物如皱纹胶纸、废粘尘纸、废布碎等放入垃圾桶内由清洁工收走。

废手套、废口罩等由生产部回仓。

4、 4、磨钢板拉所产生的废水不能直接排放,要通过废水排放管道排至废水部经其无害处理后方可排出。

钻孔一、一、目的:在线路板上钻通孔或盲孔,以建立层与层之间的通道。

二、二、工艺流程:1.双面板:2三、设备与用途1.钻机:用于线路板钻孔。

2.钉板机:将一块或一块以上的双面板用管位钉固定或一叠,以方便钻板时定位。

PCB生产工艺流程

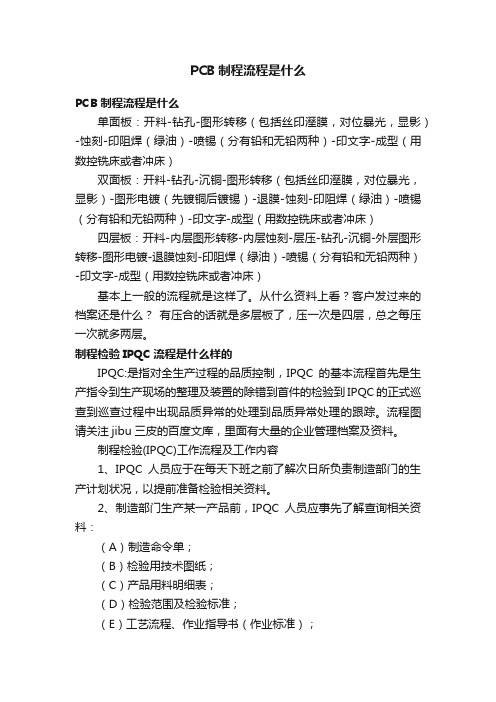

PCB生产工艺流程PCB的制造完成需要进过一道道工艺流程,流程相对比较复杂,根据不同的PCB板层数,PCB生产的流程也会不一样。

一、单面板生产流程:开料——钻孔——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——AOI——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装二、双面板生产流程:开料——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装三、多面板生产流程如下图所示展开剩余77%1、开料目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料.流程:大板料→按MI要求切板→锔板→啤圆角\磨边→出板2、钻孔目的:根据工程资料(客户资料),在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径.流程:叠板销钉→上板→钻孔→下板→检查\修理3、沉铜目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜.流程:粗磨→挂板→沉铜自动线→下板→浸1%稀H2SO4→加厚铜4、图形转移目的:图形转移是生产菲林上的图像转移到板上流程:(蓝油流程):磨板→印第一面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查5、图形电镀目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层.流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板6、退膜目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来.流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机7、蚀刻目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去.8、绿油目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第一面→烘板→印第二面→烘板9、字符目的:字符是提供的一种便于辩认的标记流程:绿油终锔后→冷却静置→调网→印字符→后锔10、镀金手指目的:在插头手指上镀上一层要求厚度的镍\金层,使之更具有硬度的耐磨性流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金镀锡板(与镀金手指并列的工艺)目的:喷锡是在未覆盖阻焊油的裸露铜面上喷上一层铅锡,以保护铜面不蚀氧化,以保证具有良好的焊接性能.流程:微蚀→风干→预热→松香涂覆→焊锡涂覆→热风平整→风冷→洗涤风干11、成型目的:通过模具冲压或数控锣机锣出客户所需要的形状成型的方法有机锣,啤板,手锣,手切说明:数据锣机板与啤板的精确度较高,手锣其次,手切板最低具只能做一些简单的外形.12、测试目的:通过电子100%测试,检测目视不易发现到的开路,短路等影响功能性之缺陷.流程:上模→放板→测试→合格→FQC目检→不合格→修理→返测试→OK→REJ→报废13、终检目的:通过100%目检板件外观缺陷,并对轻微缺陷进行修理,避免有问题及缺陷板件流出。

pcb设计流程(新手必读)

pcb设计流程(新手必读)pcb设计流程(新手必读)一般PCB基本设计流程如下:前期准备->PCB结构设计->PCB布局->布线->布线优化和丝印->网络和DRC检查和结构检查->制版。

第一:前期准备。

这包括准备元件库和原理图。

“工欲善其事,必先利其器”,要做出一块好的板子,除了要设计好原理之外,还要画得好。

在进行PCB设计之前,首先要准备好原理图SCH的元件库和PCB的元件库。

元件库可以用peotel 自带的库,但一般情况下很难找到合适的,最好是自己根据所选器件的标准尺寸资料自己做元件库。

原则上先做PCB的元件库,再做SCH的元件库。

PCB 的元件库要求较高,它直接影响板子的安装;SCH的元件库要求相对比较松,只要注意定义好管脚属性和与PCB元件的对应关系就行。

PS:注意标准库中的隐藏管脚。

之后就是原理图的设计,做好后就准备开始做PCB设计了。

第二:PCB结构设计。

这一步根据已经确定的电路板尺寸和各项机械定位,在PCB 设计环境下绘制PCB板面,并按定位要求放置所需的接插件、按键/开关、螺丝孔、装配孔等等。

并充分考虑和确定布线区域和非布线区域(如螺丝孔周围多大范围属于非布线区域)。

第三:PCB布局。

布局说白了就是在板子上放器件。

这时如果前面讲到的准备工作都做好的话,就可以在原理图上生成网络表(Design->Create Netlist),之后在PCB图上导入网络表(Design->Load Nets)。

就看见器件哗啦啦的全堆上去了,各管脚之间还有飞线提示连接。

然后就可以对器件布局了。

一般布局按如下原则进行:①.按电气性能合理分区,一般分为:数字电路区(即怕干扰、又产生干扰)、模拟电路区(怕干扰)、功率驱动区(干扰源);②.完成同一功能的电路,应尽量靠近放置,并调整各元器件以保证连线最为简洁;同时,调整各功能块间的相对位置使功能块间的连线最简洁;③.对于质量大的元器件应考虑安装位置和安装强度;发热元件应与温度敏感元件分开放置,必要时还应考虑热对流措施;④.I/O驱动器件尽量靠近印刷板的边、靠近引出接插件;⑤.时钟产生器(如:晶振或钟振)要尽量靠近用到该时钟的器件;⑥.在每个集成电路的电源输入脚和地之间,需加一个去耦电容(一般采用高频性能好的独石电容);电路板空间较密时,也可在几个集成电路周围加一个钽电容。

pcb生产流程简介

PCB的生产流程主要包括以下步骤:

1. 设计:使用CAD软件进行电路原理图和PCB布局的设计,确定PCB板的尺寸、布线方式、焊盘大小等信息。

2. 图形转换:将电路原理图和PCB布局图转换成Gerber文件,以便进行制版和刻蚀等工艺。

3. 制版:通过将Gerber文件转换成光阻膜,然后通过曝光、显影等工艺将光阻膜图形转移到铜箔上,制作出PCB板的线路和图形。

4. 刻蚀:将不需要的铜箔部分去除,形成PCB板的线路和图形。

5. 钻孔:在PCB板上钻出各种孔位,包括焊盘孔、定位孔、安装孔等。

6. 涂覆:将覆铜板上的光阻膜去除,然后覆盖一层焊膜,以便进行焊接操作。

7. 焊接:将元器件安装到PCB板上,并进行焊接。

8. 检测:对焊接后的PCB板进行质量检测,包括AOI检测、X射线检测、ICT检测等。

9. 清洗:将焊接后的PCB板清洗干净,以便进行后续的封装和组装操作。

此外,还包括一些特定类型的PCB板的生产工艺:

1. 内层线路制作:包括前处理、内层涂布、曝光、显影、蚀刻、去

膜等步骤。

2. 外层线路制作:包括前处理、压干膜、曝光、显影、蚀刻、去膜等步骤。

3. 防焊漆流程:包括前处理、刷漆、曝光、显影等步骤。

4. 表面处理:包括化金(化学镍金)、镀金等步骤。

5. 成型:把板子裁切成客户需要的尺寸。

6. 电测&出货检验:包括飞针测试、专用测试机等检测方法。

以上是PCB生产的主要流程,供您参考,建议咨询专业人士获取更准确的信息。

完整的pcb制作流程

完整的pcb制作流程完整的pcb制作流程2007-10-05 20:31:23分类:今天进行了一个完整的pcb设计.对pcb流程有了初步的了解.现在将步骤概括如下:一.1. 原理图元件设计如果PROTEL元件库中有所需要的元件,则直接找出放在原理图中即可.若没有所需要的元件,则需要建立一个新的原理元件库(Sch.lib).过程:在原有的元件库中找出跟所需元件管脚数目相同(或差不多)的元件1,先将元件1放置到原理图编辑区(即Schdoc文件),单击该元件,执行菜单命令Edit|Copy,此时光标变成十字光标,将光标移到元件上,单击鼠标确定一个基准点.然后切换到所需编辑的Sch.lib文件,在该文件中新创建一个器件(快捷键creat component)并修改名字.在该环境右下角点击SCH Lib,将鼠标光标移动到空元件名上,单击鼠标右键,在弹出额快捷菜单中执行Paste命令,将该元件1粘贴到新建的元件库中.而后修改引脚属性.然后执行菜单命令Report|Component Rule Check,进行规测检查.2. 原理图设计新建原理图文件-->加载元件库(包括加载自己创建的元件库)-->放置元件-->原理图布线||输出器件报表<--纠正错误--comile all projects<-先设置编译错误报告选项(Reports/Bills of Materials)||输出网络报(若没有层次原理图则可只生成单个文档的网络报表Design/Netlist For Document/Protel 若有层次模块图则需生成项目的网络报表Design/Netlist For Project/Protel)在原理图设计中,若电路图比较复杂,可以采用从上到下(或从下到上)的层次化原理图设计.3.元件PCB封装设计可以利用利用一个相同(或相似)封装的元件,对其进行简单的属性修改得到所需要的元件封装.具体操作过程也就是元件封装从.pcbdoc 到.PCBlib复制然后修改的过程.在此不再赘述.元件封装修改完毕后,要执行Edit/Set Preference/pin 1设置封装参考点在第一引脚.然后还要执行Report/Component Rule check 设置齐全要检查的规则,并OK.至此,封装建立完毕.4.pcb设计首先新建一个PCB文件,在封装lib都已经加载的情况下,导入网络表.元件自动布局.在进行该步之前,要先设定PCB的大小,你得给他规划一下大小和形状。

pcb制作八大流程

pcb制作八大流程PCB制作八大流程。

PCB(Printed Circuit Board)即印刷电路板,是电子元器件的支撑体,也是各种电子产品的核心部件之一。

PCB的制作过程相对复杂,需要经过八大流程才能完成。

下面我们来详细介绍一下PCB制作的八大流程。

首先,PCB制作的第一步是设计电路原理图。

在这一步中,工程师需要根据产品的功能需求,绘制出电路原理图,包括各种元器件的连接方式、电路的传输路径等。

这一步的设计将直接影响到后续PCB的设计和制作。

第二步是设计PCB布局。

在这一步中,工程师需要将电路原理图转化为PCB的布局图,确定各个元器件在PCB板上的位置以及连接方式。

合理的布局设计能够有效减小电路板的面积,提高电路的稳定性和可靠性。

接下来是PCB的绘制。

在这一步中,工程师需要使用CAD软件将PCB布局图转化为具体的PCB绘制图,包括导线的走向、元器件的焊接点等。

绘制的精准度和细节决定了最终PCB的质量和性能。

第四步是PCB的印刷。

在这一步中,工程师需要将PCB绘制图转移到实际的PCB板上,通常采用的方法是光刻技术。

通过光刻技术,可以将PCB绘制图上的导线和元器件的位置准确地转移到PCB板上。

第五步是PCB的蚀刻。

在这一步中,工程师需要使用化学蚀刻的方法,将不需要的铜层蚀掉,从而留下实际需要的导线和焊接点。

蚀刻的过程需要严格控制时间和温度,以确保PCB板的质量。

接下来是PCB的钻孔。

在这一步中,工程师需要根据PCB绘制图的要求,在PCB板上钻孔,为后续的元器件焊接做准备。

钻孔的位置和尺寸需要严格按照设计要求进行,以确保元器件的安装和连接。

第七步是PCB的焊接。

在这一步中,工程师需要将各种元器件焊接到PCB板上,包括芯片、电阻、电容等。

焊接的质量将直接影响到PCB电路的稳定性和可靠性。

最后一步是PCB的测试。

在这一步中,工程师需要对已经焊接好的PCB板进行各种电气参数的测试,包括导通测试、绝缘测试等。

PCB制作流程简单介绍

PCB制作流程简单介绍1. 概述Printed Circuit Board〔PCB〕,即印刷电路板,是现代电子器件的重要组成局部。

PCB制作是将电路设计图印刷在电路板上的过程。

本文将简要介绍PCB制作的根本流程及相关本卷须知。

2. PCB制作流程2.1 设计电路图PCB制作的第一步是设计电路图。

设计师使用电子设计自动化〔EDA〕软件,如Altium Designer或Eagle,绘制电路图。

电路图包括电器元件〔如电阻、电容、晶体管等〕和它们之间的连接线。

在设计电路图时,还要考虑电路板的尺寸、布局和层数。

2.2 PCB布局设计在设计电路图完成后,需要进行PCB布局设计。

布局设计是将电路图上的零件布置在电路板上的过程。

在布局设计中,需要考虑到电器元件之间的连接、引脚位置的对应、电源线和地线的布置等方面。

良好的布局设计可以降低电路板的噪声、提高信号完整性。

2.3 编写PCB制造文件完成布局设计后,需要编写PCB制造文件。

PCB制造文件包括Gerber文件、钻孔文件和掩膜文件等。

Gerber文件包含了电路板的丝网层、焊盘层和符号层等信息,用于制造厂商生产电路板。

钻孔文件包含了电路板上需要钻孔的位置和尺寸。

掩膜文件那么是用于印刷电路板的焊盘位置和元件标记。

2.4 PCB制造完成PCB制造文件后,将其发送给PCB制造厂商进行制造。

在制造过程中,制造商将根据Gerber文件制作电路板,包括将电路图上的图案印刷到电路板上、蚀刻、钻孔、贴装等工艺步骤。

最终会得到一个成品的PCB。

2.5 测试和调试制作完成的PCB需要进行测试和调试。

测试是为了验证PCB是否符合设计要求,包括电气连通性测试、元件放置正确性测试等。

调试阶段那么是通过连接电源和其他外部设备来验证PCB的工作性能。

3. 本卷须知3.1 自检与验收在提交PCB制造文件之前,设计师需要进行自检。

自检包括检查电路图是否符合需求、电路板布局是否合理、PCB制造文件是否完整等。

PCB生产工艺流

PCB生产工艺流1. 引言PCB(印刷电路板)是现代电子设备的核心组成局部之一,它提供了电子元器件的机械支撑和电子连接功能。

在PCB生产过程中,需要经过多个工艺步骤来完成。

本文将介绍PCB生产的工艺流程,并详细描述每个步骤。

2. PCB生产工艺流程2.1 原始文件准备在开始PCB生产之前,需要准备好原始文件,包括设计图纸和工艺规格。

设计图纸应包含所有电子元件的布局和连线,而工艺规格应包含PCB的尺寸、层数、最小线宽和最小孔径等信息。

2.2 单层PCB的制作对于单层PCB,制作工艺相对简单。

以下是制作单层PCB的典型步骤: 1. 准备基板:选择适当的基板材料,并将其切割成所需的尺寸。

2. 清洁基板:使用化学品清洗基板,以去除外表的污垢和油脂。

3. 打印电路:将设计图纸上的电路图案打印到基板上,常用的方法有丝网印刷和光刻。

4. 蚀刻电路:使用化学溶液蚀刻掉不需要的铜层,以形成电路路径。

5. 钻孔:使用钻床在基板上钻孔,以便安装电子元件。

6. 外表处理:对基板进行外表处理,以提高焊接和阻焊的性能。

7. 最后的检查:检查PCB是否符合设计要求,包括尺寸、线宽和孔径等。

2.3 多层PCB的制作相比于单层PCB,多层PCB的制作过程要复杂一些。

以下是制作多层PCB的常见步骤: 1. 内层制作:在内层材料上打印出电路图案,并通过蚀刻和钻孔形成内层电路。

2. 层压:将内层电路板和外层电路板用层压机进行层压,形成多层结构。

3. 清洁层压板:清洁和去除层压板上的残留物。

4. 多层PCB的钻孔:使用钻床钻出多层PCB的孔位,以便安装电子元件。

5. 外表处理:对多层PCB进行外表处理,以提高其性能。

6. 最后的检查:检查多层PCB是否符合设计要求,并进行必要的修复和调整。

3. 总结PCB生产工艺流程涉及多个步骤,从准备原始文件到制作成品PCB。

对于单层PCB和多层PCB,制作工艺有所不同。

通过正确执行每个步骤,并进行必要的质量检查,可以确保PCB的质量和性能。

pcb专业知识及工艺流程

pcb专业知识及工艺流程PCB,即印刷电路板,是一种重要的电子部件,其工艺流程较为复杂,下面简要介绍PCB的工艺流程:1. 内层处理:这个阶段主要对PCB基板进行裁剪和表面处理。

裁剪是为了将基板裁剪成生产所需的尺寸。

表面处理则包括清洁PCB基板表面,去除表面污染物,为后续的压膜和曝光做准备。

2. 压膜:将干膜贴在PCB基板表层,为后续的图像转移做准备。

3. 曝光:使用曝光设备利用紫外光对覆膜基板进行曝光,从而将基板的图像转移至干膜上。

4. 显影、蚀刻、去膜:将进行曝光以后的基板经过显影、蚀刻、去膜,进而完成内层板的制作。

5. 内检:这个阶段主要是为了检测及维修板子线路。

包括AOI光学扫描和VRS检修。

AOI光学扫描可以将PCB板的图像与已经录入好的良品板的数据做对比,以便发现板子图像上面的缺口、凹陷等不良现象。

VRS检修则是将AOI检测出的不良图像资料传至VRS,由相关人员进行检修。

6. 压合:将多个内层板压合成一张板子。

这个阶段包括棕化和铆合。

棕化可以增加板子和树脂之间的附着力,以及增加铜面的润湿性。

铆合则是将PP 裁成小张及正常尺寸。

7. 外层处理:包括电镀、蚀刻、退膜等步骤。

电镀是为了在铜表面上覆盖一层金属,以增强导电性。

蚀刻则是将不需要的铜部分去除,留下所需的电路。

退膜则是将覆盖在电路上的保护膜去除。

8. 阻焊、字符:在电路板上涂上阻焊剂和字符,以保护电路和标识电路。

9. 成形、检测:将电路板切割成所需形状并进行检测。

检测包括外观检测和功能检测,以确保电路板的品质和性能符合要求。

10. 包装:将合格的电路板进行包装,以便运输和储存。

以上是PCB的工艺流程简介,供您参考,建议查阅PCB相关的书籍或咨询专业人士以获取更全面和准确的信息。

pcb板制造工艺流程

pcb板制造工艺流程

PCB板的制造工艺流程是一个相对复杂的过程,主要包括设计、成像、蚀刻、冶金、钻孔、防腐处理、压敏制作、折弯与焊接等环节。

首先,设计是整个制造过程的关键环节。

设计师根据电路板的功能需求、布局要求和技术规范等要素,使用CAD软件进行

电路图和布线设计。

接下来是成像,将设计好的电路图和布线图通过选片工艺进行有机涂料热烘到铜箔表面,形成覆盖铜箔上的光敏胶层。

然后进行蚀刻。

将铜箔表面的光敏胶层通过UV曝光机进行曝光,而未曝光的光敏胶层可以起到屏蔽作用,将需要刻蚀的位置暴露出来,然后通过酸性或碱性的蚀刻液对铜箔进行蚀刻,去掉不需要的铜箔,只留下电路图中需要的导线和焊盘。

随后是冶金。

将蚀刻好的导线和焊盘用热气流焊接到表面,使其与基板铜箔层进行良好的连接,提高电子器件与导线之间的导电性能。

然后进行钻孔。

使用钻床将电路板上需要安装元器件的位置钻孔,并通过镀铜和镀锡工艺对孔壁和孔口进行保护和增强导电能力。

接着是防腐处理。

在电路板的表面涂覆一层防腐蚀的物质,以保护电路板的导线和焊盘不受氧化和腐蚀,同时增强导电性能。

然后是压敏制作。

根据电路板上焊盘的位置需求,使用特殊的工艺制作出允许焊线通行的突出部分,以便焊接元件。

最后是折弯与焊接。

将电路板按照设计要求进行折弯,并将元件焊接到电路板上,完成整个PCB板的制造工艺流程。

总之,PCB板的制造工艺流程是一个相对复杂的过程,设计、成像、蚀刻、冶金、钻孔、防腐处理、压敏制作、折弯与焊接等环节相互依赖,需要严格的工艺控制和技术要求。

只有确保每个环节的质量和准确性,才能保证制造出高质量的PCB板。

PCB制造流程图

PCB製造流程圖 PCB

銅箔基板

裁切 內層流程 圖像轉移 蝕刻 粗化 壓合 鑽孔 去膠渣 貫穿孔

一次銅電鍍

負片流程 圖像轉移 二次銅錫鉛電鍍 去膜 蝕刻 剝錫鉛 防焊 鍍金 噴錫

PCB製造流程圖 PCB

正片流程 圖像轉移 蝕刻 去膜

蝕刻 金手指電鍍 防焊 融錫 噴錫 防焊

文字印刷 電測 成檢 包裝

2.

Copper Foil 0.5 oz/ft2 (153 g/m2) 1.0 oz/ft2 (305 g/m2) 2.0 oz/ft2 (610 g/m2)

3. 4.

Epoxy resin are composed of Bisphenol A and Epichlorohydrin. Prepreg ( bonding sheet , B stage ) G.C stype Cured thk Resin content 1080 2.5 mil 2116 4.0 mil 7628 7.0 mil

基材/ 基材/裁切

銅箔 基板

1.

銅箔

玻璃布 樹脂

: condutive layer : reinforce material : insulated and bonded polymer A stage -> B stage -> C stage (Epoxy) (膠片 膠片) (基板) 膠片

2.

2. 3.

4.

Sensitizer Chain transfer Plasticizer Adhesion promotor Classification of photo imagable a. Negative --> Exposed to UV --> Energy --> Insoluble in Developing solution b. Positive --> Exposed to UV --> Energy --> Soluble in Developing solution Photoresist type are : D/F Liquid type Coating Lamination RC/CC/SC Thk. 1.3 mil 0.5mil Resolution 3-4 mil 1-2 mil

PCB基本流程教材

PCB基本流程1. 多层板流程裁板(CT)→内层(DI)→压合(ML)→钻孔(NC)→电镀(CU)→外层(DF)→拒焊(KE)→文字(SM)→表面处理→成型(PN/RT)→电测(OS2)→外观检验(VI)→包装出货(PK)裁板(CT)CT→四个角做出倒角→板面喷墨做标记→(磨边)CT作用: 把大张原板裁切成working pnl size. 喷墨: 板面喷出工程号,批号,板厚,铜厚等. 磨边: 多层板,20mil以上的Core CT会安排磨边;双面板,若须磨边,由下一站(NC)自行安排磨边.注:因经向与纬向涨缩不一致,故Core与PP裁切时, 经纬向要一致内层(DI)作用:做出内层图形流程:前处理→压膜→曝光→显影→蚀刻→除胶→冲孔→AOIa.前处理:清洁&粗化铜面(有利于铜面与干/湿膜接触)b.压膜:压干膜或湿膜干膜比板子尺寸小一点,如板子尺寸16”,干膜则15.75”, 湿膜与板子一样大.c.对片曝光: 通过紫外线将底片上的图形转移到板面上对片:保证两内层底片的对准度对片曝光做法(1):手动对片曝光: 底片手动对位,手动放板(2):半自动曝光机: 底片机器自动对位,手动放板(3):自动曝光机: 底片机器自动对位,自动放板d.显影:目的: 把未聚合的干膜去除.e.蚀刻:将没有干膜盖住的铜蚀刻掉f.除胶:将铜面上聚合的干膜去掉.g.冲孔: 冲出后制程所需定位孔,如:1)AOI测试用的定位孔;2)压合定位孔等冲孔有以下三种方式:1)2CCD:抓取两短边中间之太阳PAD,对位OK后冲出压合用4组方Pin孔和铆合孔;2)8CCD:抓取长边共8个对位PAD,对位OK后冲出压合用4组方Pin孔和铆合孔;精度最高3)单轴CCD: 抓取宇资PAD,相应打出宇资 PAD对应位置的孔,即ML用的铆合孔h. AOI: 自动光学检验, 根据光学检验来判断板子的缺陷.补充:a. 蚀刻因子:是指正蚀刻深度与侧蚀凹度的比值蚀刻因子在蚀刻中是一个十分重要的数值,蚀刻因子越高,线路的实影虚影的宽度就越接近,则蚀刻的品质就越好.b. 水池效应水池效应是指在板子的板面上,蚀刻液在板边的流动比中间好,中间部份的蚀刻药液不能及时的流动而滞流在板子中间,这样中间部份新鲜的蚀刻液不能及时咬蚀铜面,使中间的铜被咬蚀量比板边差的现象压板(ML)1.3.1作用: 保证内层Thin Core对准度情况下,将Thin Core、PP、外层铜箔压合在一起,做成多层板1.3.2 流程:黑氧化/棕化内层基板→铆合/叠合→压板→拆板1.3.2.1 黑/棕化作用: a.粗化铜面, 增加与树脂的结合力 b.形成的氧化面阻止铜面与树脂里的固化剂Dicy反应产生水汽.选择黑/棕化是由PP材质决定. 根据板子的结合力,黑化比棕化好.1.3.2.2 铆合/PIN定位i).使层与层之间定位,达到层与层对位精度ii).依照设计叠法完成板子的叠法组合铆合/PIN定位方式:(1).手动铆合:利用冲孔冲出的铆合孔打铆钉. (2).自动铆合:利用内层冲孔冲出的4个方位孔定位,可以任意选择位置打铆钉.(3).热铆:利用内层冲孔的4个方位孔定位,将热铆PAD加热. (4). PIN定位: 直接用PIN定位压合.1.3.2.3 压合压合方式:OEM,PINLAM,ADARA,仓压.其中仓压主要用于做HEATSINK 板. PINLAM:用PIN定位,叠合后再压合.OEM:经铆合,点胶,叠合后再压合.ADARA压合:热压:加热,加压冷压:释放应力.1.3.2.4拆板: 完成板子与治具的分离NC1.4.1.作用: 钻孔,捞边,打地球孔,测板厚等1.4.2.流程多层板: ML→铣流胶→双轴X-Ray打定位孔→捞边→磨边→测板厚→钻孔→ CUa. 铣流胶: 铣掉ML后方pin孔口之流胶(限于Pin-lam流程);b. 双轴X-RAY打定位孔﹕依照内层钻出捞边&钻孔之定位孔﹐并可以精确测量内层缩拉之数据;c. 捞边﹕去除ML后板边流胶,铜箔,捞出外层作业外形;d. 磨边﹕去除板边锋利边角﹐方便后制程作业;e. 测板厚﹕测量板厚是否在规格内﹐是否有叠错PP/内层;f. NC钻孔﹕根据客户设计之孔位, 孔径作出钻孔程式后,由电脑钻床依据程式钻孔于覆铜板上双面板: (磨边)→短边打出定Pin孔→钻孔注:厚的板子NC要磨边,如63mil以上. 薄的不用磨边。

6PCB流程

树立质量法制观念、提高全员质量意 识。20. 10.2020 .10.20T uesday , October 20, 2020 人生得意须尽欢,莫使金樽空对月。1 1:23:28 11:23:2 811:23 10/20/2 020 11:23:28 AM 安全象只弓,不拉它就松,要想保安 全,常 把弓弦 绷。20. 10.2011 :23:281 1:23Oct-2020-Oct-20 加强交通建设管理,确保工程建设质 量。11:23:2811 :23:281 1:23Tuesday, October 20, 2020 安全在于心细,事故出在麻痹。20.10. 2020.1 0.2011:23:2811 :23:28 October 20, 2020 踏实肯干,努力奋斗。2020年10月20 日上午1 1时23 分20.10. 2020.1 0.20 追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。2 020年1 0月20 日星期 二上午1 1时23 分28秒1 1:23:28 20.10.2 0 严格把控质量关,让生产更加有保障 。2020 年10月 上午11 时23分2 0.10.20 11:23October 20, 2020 作业标准记得牢,驾轻就熟除烦恼。2 020年1 0月20 日星期 二11时2 3分28 秒11:23:2820 October 2020 好的事情马上就会到来,一切都是最 好的安 排。上 午11时2 3分28 秒上午1 1时23 分11:23:2820.1 0.20 一马当先,全员举绩,梅开二度,业 绩保底 。20.10. 2020.1 0.2011:2311:23 :2811:2 3:28Oct-20 牢记安全之责,善谋安全之策,力务 安全之 实。202 0年10 月20日 星期二1 1时23 分28秒T uesday , October 20, 2020 相信相信得力量。20.10.202020年10月 20日星 期二11 时23分 28秒20 .10.20

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PA3(钻孔课)介绍

钻孔

铝盖板 钻头

垫板

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

下PIN:

PA3(钻孔课)介绍

注意事项: ➢ 上PIN时需开防呆检查,避免因前制程混料造成钻孔报废

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

钻孔:

PA3(钻孔课)介绍

目的: ➢ 在板面上钻出层与层之间线路连接的导通孔

➢ 主要原物料:钻头;盖板;垫板

➢ 钻头:碳化钨,钴及有机黏着剂组合而成

➢ 盖板:主要为铝片,在制程中起钻头定位;散热;减少毛头;防压 力脚压伤作用

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PA9(内层检验课)介绍

VRS确认: ➢ 全称为Verify Repair Station,确认系统

目的: ➢ 通过与AOI连线,将每片板子的测试资料传给V.R.S,并由

人工对AOI的测试缺点进行确认

注意事項: ➢ VRS的确认人员不光要对测试缺点进行确认,另外就是对

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PB2(外層課)介紹

☺ 曝光(Exposure):

製程目的: 通過 image transfer技術在幹膜上曝出客戶 所需的線路 重要的原物料:底片

➢ 外層所用底片与内層相反 ,為負片,底片黑色為綫路 白色為底板(白底黑綫) ➢ 白色的部分紫外光透射過 去,乾膜發生聚合反應,不 能被顯影液洗掉

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PB1(電鍍一課)介紹

☺ 去毛頭(Deburr):

毛頭形成原因:鑽孔後孔邊緣的未切斷的銅絲及未切斷 的玻璃布

Deburr之目的:去除孔邊緣的巴厘,防止鍍孔不良 重要的原物料:刷輪

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

☺ 一次銅

一次銅之目的: 鍍上200500 micro inch的厚度的銅 以保護僅有20-40 micro inch厚度的化學銅不被後制 程破壞造成孔破。 重要原物料: 銅球

一次銅

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PB2(外層課)介紹

☺ 流程介紹:

前處理

壓膜

曝光

显影前 显影后

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PA1(内层课)介绍

蚀刻(ETCHING):

目的:

➢ 利用药液将显影后露出的 铜蚀掉,形成内层线路图形

主要原物料:蚀刻药液 (CuCl2)

蚀刻前

学习改变命运,知 识创造未来

蚀刻后

PCB流程请参考绝对又价值,金像[1]

PA1(内层课)介绍

UV光

底片

乾膜

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PB2(外層課)介紹

☺ 顯影(Developing):

製程目的: 把尚未發生聚合反

應的區域用顯像液將之沖洗掉,已

感光部分則因已發生聚合反應而

洗不掉而留在銅面上成為蝕刻或

顯影

☺ 目的:

經過鑽孔及通孔電鍍後,內外層已經連通,本制程製作外 層線路,以達電性的完整

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PB2(外層課)介紹

☺ 前處理:

目的:去除銅面上的污染物,增加銅面粗糙度,以利於後續 的壓膜制程

重要原物料:刷輪

学习改变命运,知 识创造未来

3L

A阶(完全未固化);B阶(半固化);C阶(

4L

完全固化)三类,生产中使用的全为

5L

B阶状态的P/P

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PA2(压板课)介绍

叠板: 目的: ➢ 将预叠合好之板叠成待压 多层板形式 主要原物料:铜皮 ➢ 电镀铜皮;按厚度可分为 1/3OZ(代号T) 1/2OZ(代号H) 1OZ(代号1) RCC(覆树脂铜皮)等

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PA2(压板课)介绍

压合: 目的:通过热压方式将叠合板压成多层板 主要原物料:牛皮纸;钢板

热板

压力

可叠很多层

钢板

牛皮纸 承载盘

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PA1(内层课)介绍

前处理(PRETREAT):

目的: ➢ 去除銅面上的污染物,增

加銅面粗糙度,以利於後續 的壓膜制程

主要原物料:刷輪

铜箔 绝缘层

前处理后 铜面状况 示意图

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PA1(内层课)介绍

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PB1(電鍍一課)介紹

☺ 流程介紹

鑽孔

去毛頭 (Deburr)

去膠渣 (Desmear)

化學銅 (PTH)

一次銅 Panel plating

☺ 目的:

使孔璧上的非導體部分之樹脂及玻璃纤維進行金屬化 方便進行後面之電鍍銅制程,完成足夠導電及焊接之金屬孔璧

棕化:

PA2(压板课)介绍

目的: ➢ (1)粗化铜面,增加与树脂接触表面积 ➢ (2)增加铜面对流动树脂之湿润性 ➢ (3)使铜面钝化,避免发生不良反应

• 主要愿物料:棕花药液 • 注意事项: ➢ 棕化膜很薄,极易发生擦花问题,操作时需注意操作手势

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

PCB流程请参考绝对又价值,金像[1]

PA1(内层课)介绍

曝光(EXPOSURE): 目的: ➢ 经光源作用将原始底片上的图像转 移到感光底板上

UV光

主要原物料:底片

➢ 内层所用底片为负片,即白色透光部 分发生光聚合反应, 黑色部分则因 不透光,不发生反应,外层所用底片刚 好与内层相反,底片为正片

PCB流程请参考绝对又 价值,金像[1]

学习改变命运,知 识创造未来

2021年2月23日星期二

PCB制造流程简介(PA0)

PA0介绍(发料至DESMEAR前)

PA1(内层课):裁板;内层前处理;压膜;曝光;DES连线 PA9(内层检验课):CCD冲孔;AOI检验;VRS确认 PA2(压板课):棕化;铆钉;叠板;压合;后处理 PA3(钻孔课):上PIN;钻孔;下PIN

主要原物料:基板;锯片 ➢ 基板由铜皮和绝缘层压合而成,依要求有不同板厚规格,依铜

厚可分为H/H;1oz/1oz;2oz/2oz等种类

注意事项: ➢ 避免板边巴里影响品质,裁切后进行磨边,圆角处理 ➢ 考虑涨缩影响,裁切板送下制程前进行烘烤 ➢ 裁切须注意机械方向一致的原则

学习改变命运,知 识创造未来

PB1(電鍍一課)介紹

☺ 去膠渣(Desmear):

smear形成原因: 鑽孔時造成的高溫超過玻璃化轉移溫度 (Tg值),而形成融熔狀,產生膠渣

Desmear之目的:裸露出各層需互連的銅環,另膨松劑可 改善孔壁結構,增強電鍍銅附著力。

重要的原物料:KMnO4(除膠劑)

学习改变命运,知 识创造未来

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

CCD冲孔:

PA9(内层检验课)介绍

目的: ➢ 利用CCD对位冲出检验作业之定位孔及铆钉孔

主要原物料:冲头

注意事项:

➢ CCD冲孔精度直接影响铆合对准度,故机台精度定期确认非 常重要

学习改变命运,知 识创造未来

PCB流程请参考绝对又价值,金像[1]

去膜(STRIP):

目的: ➢ 利用强碱将保护铜面之抗

蚀层剥掉,露出线路图形

主要原物料:NaOH

去膜前

学习改变命运,知 识创造未来

去膜后

PCB流程请参考绝对又价值,金像[1]

流程介绍:

PA9(内层检验课)介绍

CCD冲孔

AOI检验

VRS确认

目的: ➢ 对内层生产板进行检查,挑出异常板并进行处理 ➢ 收集品质资讯,及时反馈处理,避免重大异常发生

PCB流程请参考绝对又价值,金像[1]

PB2(外層課)介紹

☺ 壓膜(Lamination):

製程目的: 通過熱壓法使幹膜緊密附著在銅面上. 重要原物料:乾膜(Dry film)

➢溶劑顯像型 ➢半水溶液顯像型 ➢ 鹼水溶液顯像型 水溶性乾膜主要是由於其組成中含有機酸根,會與強鹼 反應使成為有機酸的鹽類,可被水溶掉。

压膜(LAMINATION):

目的:

➢ 将经处理之基板铜面透过热压 方式贴上抗蚀干膜

主要原物料:干膜(Dry Film)

➢ 溶劑顯像型

➢ 半水溶液顯像型

➢ 鹼水溶液顯像型

干膜

➢ 水溶性乾膜主要是由於其組成 中含有機酸根,會與強碱反應 使成為有機酸的鹽類,可被水 溶掉。

压膜前 压膜后

学习改变命运,知 识创造未来

PA9(内层检验课)介绍

AOI检验: ➢ 全称为Automatic Optical Inspection,自动光学检测

目的: ➢ 通过光学反射原理将图像回馈至设备处理,与设定的逻辑