一种估算预热器出口废气量的方法

回转窑废气量计算

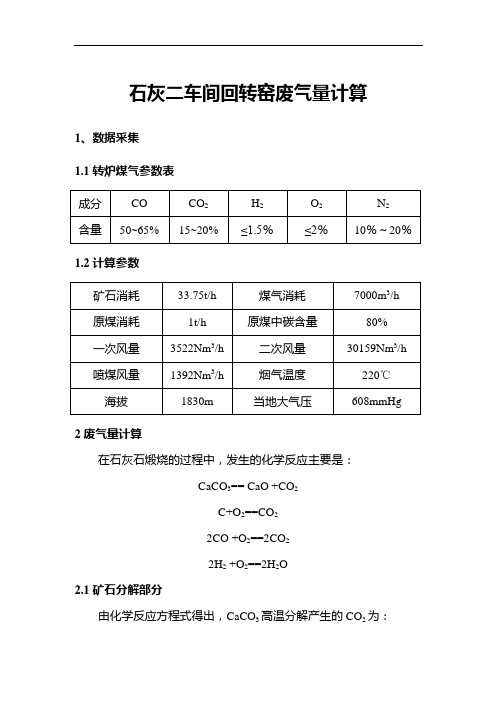

石灰二车间回转窑废气量计算1、数据采集1.1转炉煤气参数表1.2计算参数2废气量计算在石灰石煅烧的过程中,发生的化学反应主要是:CaCO3== CaO +CO2C+O2==CO22CO +O2==2CO22H2 +O2==2H2O2.1矿石分解部分由化学反应方程式得出,CaCO3高温分解产生的CO2为:m1=(44×33.75)÷100=14.85t/h标况下,1m³CO2等于1.98kg,所以CO2产生的总量为:q1=14.85×1000÷1.98=7500m³/h查得,石灰二车间海拔为1830m,大气压为608mmHg,为标准大气压的0.8倍,则:Q1=7500÷0.8=9375m³/h2.2煤粉燃烧部分2.2.1煤粉燃烧产生的CO2m2=(1×80%×44)÷12=2.9t/h标况下,1m³CO2等于1.98kg,所以CO2产生的总量为:q2=2.9×1000÷1.98=1470m³/h换算到工况下:Q2=1470÷0.8=1838m³/h2.2.2煤粉燃烧消耗的O2m3=(1×80%×32)÷12=2.1t/h标况下,1m³O2等于1.43kg,所以氧气的消耗量为:q3=2.1×1000÷1.43=1470m³/h换算到工况下:Q3=1470÷0.8=1838m³/h2.3煤气燃烧部分转炉煤气中CO的含量取60%,CO2的含量取20%,H2的含量取1.5%,O2的含量取2%,由于H2、O2的含量很低,在此忽略,N2的含量取16.5%,则煤气中各成分的含量为:CO2的含量:q=7000×20%=1400 m3/hCO的含量:q4=7000×60%=4200 m3/h,N2的含量:q5=7000×16.5%=1155m3/h2.3.1煤气燃烧产生的CO2Q4= q4=4200 m3/h2.3.2煤气燃烧消耗的O2Q5=Q2÷2=2100 m3/h2.4其他部分废气2.4.1消耗的空气空气中,氧约占21%,氮气和其他其他合占79%,则消耗的空气量为:q6=(Q3+Q5)÷21%=(1838+2100)÷21%=18752 m³/h则剩余氮气量为:Q6= q6﹣(Q3+Q5)=18752﹣(1838+2100)=14814 m³/h2.4.2鼓入窑内的风量q7=Q一次风+Q二次风+Q喷煤风=3522+30159+1392=35073 m³/h换算到工况下:q7′=35073÷0.8=43841m³/h由此可看出,鼓入窑内的风量没有被消耗完,剩余的风量为:Q7= q7﹣q6=43841﹣18752=25089 m³/h2.5实际废气量由上述计算可看出,产生的废气量为:Q′=Q1+Q2+q+Q4+q5+Q6+Q7=9375+1838+1400+4200+1155+14814+25089=57871 m³/h由于气体受热膨胀,实际废气量大于理论废气量。

石灰竖窑换热器计算分析

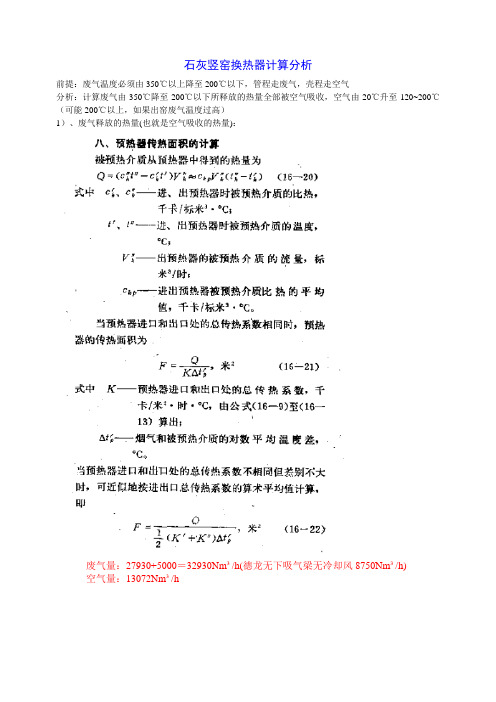

石灰竖窑换热器计算分析前提:废气温度必须由350℃以上降至200℃以下,管程走废气,壳程走空气分析:计算废气由350℃降至200℃以下所释放的热量全部被空气吸收,空气由20℃升至120~200℃(可能200℃以上,如果出窑废气温度过高)1)、废气释放的热量(也就是空气吸收的热量):废气量:27930+5000=32930Nm³/h(德龙无下吸气梁无冷却风8750Nm³/h)空气量:13072Nm³/h求预热空气所需热量:)20094.29200312.29(1868.44.222.113072℃℃⨯-⨯⨯⨯ =167.26(5862.4-581.88)=883221.73 kcal/h求出换热器废气温度:烟气一般情况下含40%的CO 2和60%的N 2,如空气量过剩还有少量水蒸汽,如燃料含硫还有少量SO 2。

烟气350℃摩尔定压比热:42.6275*0.4+29.463*0.6=34.7288KJ/mol ℃烟气200℃摩尔定压比热:40.151*0.4+29.245*0.6=33.6074KJ/mol ℃1868.44.222/329306074.331.173.8832213501868.44.222/329307288.34⨯⨯⨯-⨯⨯⨯="℃y t =197→……偏差<2% (注:德龙石灰窑设置有一个煤气换热器和一个空气换热器))()()()(=20200200300ln 20200200300t p -----∆=180100ln 180100-=136.1℃)()()()(=20200200350ln 20200200350t p -----∆=180150ln 180150-=164.5℃F F ==445500换换热热面面积积==888833222211..7733 ÷÷((K K **116644..55))→→K K ==1122..55((反反向向验验算算,,K K 值值为为1122..55)) F F ==445500换换热热面面积积==888833222211..7733 ÷÷((K K **113366..11))→→K K ==1166((反反向向验验算算,,K K 值值为为1166))总传热系数K K ==1166((出出窑窑废废气气温温度度330000))或或K K ==1122..55((出出窑窑废废气气335500℃℃))第一次演算经验:应该先算出废气由350释放到200的热量再算空气预热到的温度和换热面积1、烟气放热:设窑顶废气温度350℃烟气一般情况下含40%的CO 2和60%的N 2,如空气量过剩还有少量水蒸汽,如燃料含硫还有少量SO 2。

(论文)从预热器出口温度估算废气损失热

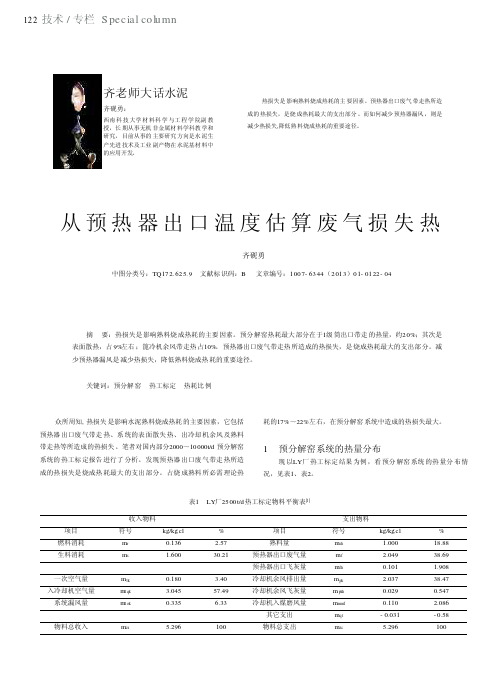

从预热器出口温度估算废气损失热收入物料支出物料项目符号kg/kg .cl %项目符号kg/kg .cl %燃料消耗m r 0.136 2.57熟料量m sh 1.00018.88生料消耗m s 1.60030.21预热器出口废气量m f 2.04938.69预热器出口飞灰量m fh 0.101 1.908一次空气量m 1k 0.180 3.40冷却机余风排出量m pk 2.03738.47入冷却机空气量m l qk 3.04557.49冷却机余风飞灰量m pkh 0.0290.547系统漏风量m l ok 0.335 6.33冷却机入煤磨风量m mm f 0.110 2.086其它支出m q t -0.031-0.58物料总收入m zs5.296100物料总支出m zc5.296100表1LY 厂2500t/d 热工标定物料平衡表[1]众所周知,热损失是影响水泥熟料烧成热耗的主要因素,它包括预热器出口废气带走热、系统的表面散失热、出冷却机余风及熟料带走热等所造成的热损失。

笔者对国内部分2000~10000t/d 预分解窑系统的热工标定报告进行了分析。

发现预热器出口废气带走热所造成的热损失是烧成热耗最大的支出部分。

占烧成熟料所必需理论热耗的17%~22%左右,在预分解窑系统中造成的热损失最大。

1预分解窑系统的热量分布现以LY 厂热工标定结果为例,看预分解窑系统的热量分布情况,见表1、表2。

摘要:热损失是影响熟料烧成热耗的主要因素。

预分解窑热耗最大部分在于1级筒出口带走的热量,约20%;其次是表面散热,占9%左右;篦冷机余风带走热占10%。

预热器出口废气带走热所造成的热损失,是烧成热耗最大的支出部分。

减少预热器漏风是减少热损失,降低熟料烧成热耗的重要途径。

关键词:预分解窑热工标定热耗比例中图分类号:TQ172.625.9文献标识码:B文章编号:1007-6344(2013)01-0122-04齐砚勇:西南科技大学材料科学与工程学院副教授,长期从事无机非金属材料学科教学和研究,目前从事的主要研究方向是水泥生产先进技术及工业副产物在水泥基材料中的应用开发。

废气排放量计算方法

废气排放量计算方法二氧化硫排放量煤和油类在燃烧过程中,产生大量烟气和烟尘,烟气中主要污染物有二氧化硫、氮氧化物和一氧化碳等,其计算方法如下:煤炭中的全硫分包括有机硫、硫铁矿和硫酸盐,前二部分为可燃性硫,燃烧后生成二氧化硫,第三部分为不可燃性硫,列入灰分。

通常情况下,可燃性硫占全硫分的70%~90%,平均取80%。

根据硫燃烧的化学反应方程式可以知道,在燃烧中,可燃性硫氧化为二氧化硫,1克硫燃烧后生成2克二氧化硫,其化学反应方程式为:S+O2=SO2根据上述化学反应方程式,燃煤产生的二氧化硫排放量计算公式如下:G=2×80%×W×S%×(1-η)=16WS(1-η)G——二氧化硫排放量,单位:千克(Kg)W——耗煤量,单位:吨(T)S——煤中的全硫分含量η——二氧化硫去除率,%【注:燃油时产生的二氧化硫排放量G=20WS(1-η)】例:某厂全年用煤量3万吨,其中用甲地煤1.5万吨,含硫量0.8%,乙地煤1.5万吨,含硫量3.6%,二氧化硫去除率10%,求该厂全年共排放二氧化硫多少千克。

解:G=16×(15000×0.8+15000×3.6)×(1-10%)=16×66000×0.9=950400(千克)§经验计算法根据生产过程中单位产品的经验排放系数进行计算,求得污染物排放量的计算方法。

只要取得准确的单位产品的经验排放系数,就可以使污染物排放量的计算工作大大简化。

因此,我们要通过努力,不断地调查研究,积累数据,以确定各种生产规模下的单位产品的经验排放系数。

如生产1吨水泥的粉尘排放量为20~120千克。

燃料燃烧过程中废气及污染物排放经验系数——废气:燃烧1吨煤,排放0.9~1.2万标立方米燃料燃烧废气;燃烧1吨油,排放1.0~1.8万标立方米废气,柴油取小值,重油取大值。

——SO2:燃烧1吨煤,产生16S煤千克SO2。

化工VOCs废气处理方法之RTO技术介绍

RTO技术是近年来我国在燃烧法的基础上发展出来的新技术,该应用虽然晚于活性炭吸装置,但由于其操作简单,运行维护较少,对挥发性有机物的去除效率较高,一般在95%以上,是目前我国有机废气治理的主要技术之一。

蓄热式热氧化器(RegenerativeThermal Oxidizer简称RT0)是将有机废气加热到760℃以上,在高温下发生氧化反应,使废气中的碳氢化合物氧化变成CO2和H2O,直接排放到大气。

由于RTO装置包括一组热回收率高达95%的陶瓷填充床器,所以在处理过程中只消耗很少的燃料或不消耗燃料,在浓度更高时还可向外输出热量进行二次热回收利用。

RTO是TO(气体焚烧炉)的改进结构,是将原TO中的空气预热器(板式或管式,热回收率国产约50%,德国最大为85%)替换为陶瓷填充床空气预热器,热回收率达到95%,所以可将95%的热用来预热废气,氧化废气中的有机物只需要5%的热量即可。

1.RTO工艺原理RTO的工作原理:有机物(VOCs)在一定温度下与氧气发生反应,生成CO2和H2O,并放出一定热量的氧化反应过程,RTO是把废气加热到700℃以上,使废气中的VOC氧化分解为CO2和H2O,氧化产生的高温气体流经陶瓷蓄热体,使之升温“蓄热”,并用来预热后续进入的有机废气,从而节省废气升温燃料消耗的处理技术。

1.1旋转RTO工作原理旋转RTO的蓄热体中设置分格板,将蓄热体床层分为几个独立的扇形区。

废气从底部经进气分配器进入预热区,使气体温度预热到一定温度后进入顶部的燃烧室,并完全氧化。

净化后的高温气体离开氧化室,进入冷却区,将热量传给蓄热体而气体被冷却,并通过气体分配器排出。

而冷却区的陶瓷蓄热体吸热,“贮存”大量的热量(用于下个循环加热废气)。

为防止未反应的废气随蓄热体的旋转进入净化气出口去,当蓄热体旋转到净化器出口区之前,设有一扇形区作为冲洗区。

通过蓄热体的旋转,蓄热体被周期性的冷却和加热,同时废气被预热和净化器冷却。

干燥知识题(计算题)解答

习题解答7-25 已知湿空气的温度为20℃,水汽分压为2.335kPa ,总压为101.3kPa 。

试求: (1) 相对湿度;(2) 将此空气分别加热至50℃和120℃时的相对湿度; (3) 由以上计算结果可得出什么结论?解:(1)查表得20℃时水的饱和蒸汽压p S =2.335kPa,故相对湿度 %100%100335.2335.2%100=⨯=⨯=s v p p ϕ 即空气已被水蒸汽饱和,不能作为载湿体。

(2)查表得50℃时水的饱和蒸汽压p S =12.34kPa,故相对湿度 %9.18%10034.12335.2%100=⨯=⨯=s v p p ϕ 即温度升高后,ϕ值减小,又可作为载湿体。

当总压为101.3kPa 时,温度升高到100℃水开始沸腾,此时它的最大蒸汽压为101.3kPa (等于外界压力)。

当温度为120℃时,蒸汽处于过热状态,饱和水蒸气压仍为101.3kPa,故相对湿度 %3.2%1003.101335.2%100=⨯=⨯=s v p p ϕ (3)湿空气的温度升高后,其中的水汽分压不变,但水的饱和蒸汽压随温度的升高而增加,因此,ϕ值减小,载湿能力增强,即升温对干燥有利。

7-26 已知在总压101.3kPa 下,湿空气的干球温度为30℃,相对湿度为50%,试求:(1)湿度;(2)露点;(3)焓;(4)将此状态空气加热至120℃所需的热量,已知空气的质量流量为400kg 绝干气/h ;(5)每小时送入预热器的湿空气体积。

解:(1)查得30℃时水的饱和蒸汽压p S =4.247kPa, 水汽分压:kPa p p S v 124.2247.45.0=⨯==ϕ湿度 干气水汽/kg kg 0133.0124.23.101124.2622.0622.0=-⨯=-=v v p p p H (2)露点由kPa p v 124.2=,可查得对应的饱和温度为18ºC ,即为露点。

(3)焓干气=+=kg kJ Ht H I /2.640133.0249230)0133.088.101.1(2492)88.101.1(⨯⨯⨯+++=(4)所需热量kWh kJ t t Lc Q H 35.10/10726.3)30120()0133.088.101.1(400)(401=⨯=-⨯⨯+⨯=-=(5)湿空气体积hm tH v V H /5.35027330273)0133.0244.1773.0(400273273)244.1773.0(4004003=+⨯+⨯=++⨯==7-27 常压下某湿空气的温度为25℃,湿度为0.01kg 水汽/kg 干气。

废气量计算公式

废气量计算公式好嘞,以下是为您生成的关于“废气量计算公式”的文章:咱先来说说啥是废气量。

废气啊,就像是那些从工厂大烟囱、汽车排气管里呼呼冒出来的“不乖气体”。

这废气量的计算可不是个简单事儿,不过别担心,咱们慢慢捋清楚。

比如说,在一个大工厂里,有好多机器在同时运转,每个机器都有可能产生废气。

那怎么算出总共冒出来多少废气呢?这就得靠公式啦!废气量的计算通常会考虑好多因素。

像是燃料的使用量,燃烧的方式,还有废气里各种成分的比例等等。

举个例子吧,我之前去一家小型化工厂参观过。

那工厂虽说不大,但是各种设备齐全。

他们主要是通过燃烧煤炭来提供生产所需的能量。

我就看着那些工人师傅们拿着小本子,记录着煤炭的使用量、燃烧的时间啥的。

然后,他们就会根据这些数据,再结合一些特定的公式,来计算废气量。

我好奇地问其中一个师傅:“师傅,这算废气量有啥用啊?”师傅笑着跟我说:“小伙子,这用处可大了!算清楚了废气量,咱们才能知道要怎么处理这些废气,才能减少对环境的污染呀。

要是不算清楚,乱排放,那咱们这片蓝天可就不蓝喽!”废气量的计算公式,常见的有基于燃料燃烧的计算方法。

比如说,如果知道了燃料的热值、燃烧效率,还有空气过剩系数这些东西,就能通过一系列的运算得出废气量。

还有一种情况,是对于一些特定的生产工艺产生的废气。

这时候就得根据工艺的特点,考虑原材料的使用量、反应的程度等等来计算。

咱再来说说这计算过程中的一些小细节。

比如说,空气过剩系数这个东西,它可不是随便定的。

得根据实际的燃烧情况,还有设备的性能来确定。

要是定得不准确,那算出来的废气量可就差得远啦。

而且,在实际计算中,还得考虑温度、压力这些条件的影响。

因为同样的废气,在不同的温度和压力下,体积可是不一样的哦!总之啊,废气量的计算是个挺复杂但又特别重要的事儿。

只有算准了,咱们才能更好地保护环境,让咱们呼吸的空气更清新,看到的天空更湛蓝!不知道我这么说,您对废气量的计算公式是不是稍微有点概念啦?要是还不太明白,没关系,多琢磨琢磨,或者找些专业的资料看看,准能搞清楚!。

易挥发物质排放废气量的计算

易挥发物质排放废气量的计算

一、介绍

易挥发物质(VOCs)是指在常温常压下挥发的有机物,是在环境中的

一类重要污染物。

它们不仅能够损害细胞结构,引起癌症,而且能够损害

植物和动物等生物体的健康。

易挥发物质的排放是各行业面临的一个重要

问题。

因此,准确计算易挥发物质排放量对于科学治理环境污染至关重要。

二、计算原则

1.根据发生源的类型和规模,划分易挥发物质排放量计量部分。

2.根据原料消耗、清洁设计、资源循环利用等情况,组织采集该发生

源的易挥发物质排放的原始数据。

3.根据实际操作情况,计算出排放量。

4.对排放量进行审核,确定最终计算结果。

三、计算公式

计算易挥发物质排放量可采用“单吨原料收入的计算方式”,计算公

式为:

V(排放量)=A×C×F

其中:V为排放量;A为原料收入吨数;C为含有易挥发物质的比例;F为加工提纯设备排气负荷。

四、计算示例

假设企业每月收入1000吨原料,其中4%为含有易挥发物质的原料,加工提纯设备排气负荷为50%,则其易挥发物质排放量为:

V(排放量)=1000×0.04×0.5。

风量计算

一.废气成分、密度、比热1 N 2、O 2、CO 、CO 2、H 2O 的含量, 废气的空气过剩系数:)(CO 5.0O 76.3N N 222--=α其中:α——过剩空气系数;2N ——干烟气中氮的含量(%); 2O ——干烟气中氧的含量(%); CO ——干烟气中一氧化碳的含量(%);2.换算成湿气成分: CO 2= CO 2f *(100-H 2O f )/100 N 2= N 2f *(100-H 2O f )/100 O 2= O 2f *(100-H 2O f )/100 CO= CO f *(100-H 2O f )/100由各气体定压平CO 2f *(100-H 2O f )/100均体积比热可计算出废气比热: 100.22222222OH f N f o f co f co f f c O H c N c O c CO c CO c ⋅++⋅+⋅+⋅=(KJ/3n m .℃)其中:2co c 、co c 、2o c 、2N c 、O H c 2——在0~t f ℃内,各气体定压平均体积比热(KJ/3n m .℃) P2453.由各气体相应的密度可计算出废气密度:100222222220OH f N f CO f O f CO f O H N CO O CO ρρρρρρ⋅+⋅+⋅+⋅+⋅=(3/n m Kg )式中 fCO 2、fO 2、fCO 、f N 2、fO H 2——废气中各成分体积百分含量(%);2CO ρ、2O ρ、CO ρ、2N ρ、OH 2ρ——各成分相应的密度(3/n m Kg )输入:测试部位:C1出口、分解炉、窑尾烟室、其他位置N 2、O 2、CO 、CO2、H 2O 含量;N 2、O 2、CO 、H 2、CO 2、H 2O 定压平均体积比热p245表六;各气体相应的密度p241;测试时间;测试人员输出:测试部位;N 2、O 2、CO 、CO 2、H 2O 含量;空气过剩系数;废气比热;废气密度;测试时间;测试人员;二、风量 1取点设管道内直径为R ,绑点个数n ,法兰长度, 2.平均流速计算动压p=(读数-微压计初值)*系数pj P =n p p p n∆++∆+∆ 21(1))/(10030n n b a m Kg n b a ρρρρ+++=)/(273273**37606.130m Kg tp P t d +=+ρρ)/(2*s m P k w pJ td pJ ∆=ρ)/(7606.132732730s m pp tw w d pj++= 其中:n ——测点数△p i ——个测点动压力,注意:若△p i 为负,则先取其绝对值开根号,然后取其相反数。

企业挥发性有机物排放量的计算方法

企业挥发性有机物排放量的计算方法企业挥发性有机物(VOCs)的排放量是企业对环境的直接影响之一、它们是一类容易挥发成气态的有机化合物,存在于企业的生产和工艺过程中。

挥发性有机物排放量的计算方法是评估企业的环境影响和制定减排措施的关键。

第一步,确定挥发性有机物类型和数量。

企业需要收集和分析其生产和工艺过程中使用和产生的有机化合物类型和数量。

这可以通过查看企业的原材料使用和生产工艺流程,以及监测和分析企业的废水、废气和废物样本来完成。

企业也可以参考行业标准和政府规定,以确定应注意的特定有机化合物类型。

第二步,计算挥发性有机物排放量。

有多种方法可以用于计算挥发性有机物的排放量,以下是一些常见的方法:1.标准排放因子法:这是一种最简单的计算方法,通过使用标准的挥发性有机物排放因子,将原材料使用量与排放因子相乘,得出挥发性有机物的排放量。

这些排放因子通常由政府机构或行业协会开发,并基于相似工艺的历史数据和实验结果。

然而,由于每个企业的工艺和原材料使用可能不同,这种方法的精确度可能有限。

2.小流量采样和分析:这种方法要求在不同的污染源处采集废水、废气和废物样本,并使用气相色谱仪等化学分析方法来确定挥发性有机物的数量。

这种方法对于细致的排放量估算非常有用,但也需要高昂的仪器成本和熟练的操作人员。

3.挥发性有机物质量平衡法:这种方法通过计算输入物料中的挥发性有机物量和输出产品中的挥发性有机物量来估计排放量。

分析挥发性有机物质量平衡可以帮助企业识别和控制挥发性有机物的流失。

无论使用哪种方法,准确的数据收集是计算挥发性有机物排放量的关键。

企业应确保准确记录有机化合物的类型、用量和处理方式,并遵守监测和报告的规定。

监测和评估的数据将有助于企业制定和实施减排措施,以最大限度地减少环境的影响。

企业还可以参考环境监测与控制标准,以确保它们的排放量符合规定的限值。

综上所述,计算企业挥发性有机物排放量是一项复杂的任务,需要企业正确收集和分析有机化合物的类型和数量,并使用适当的方法进行计算。

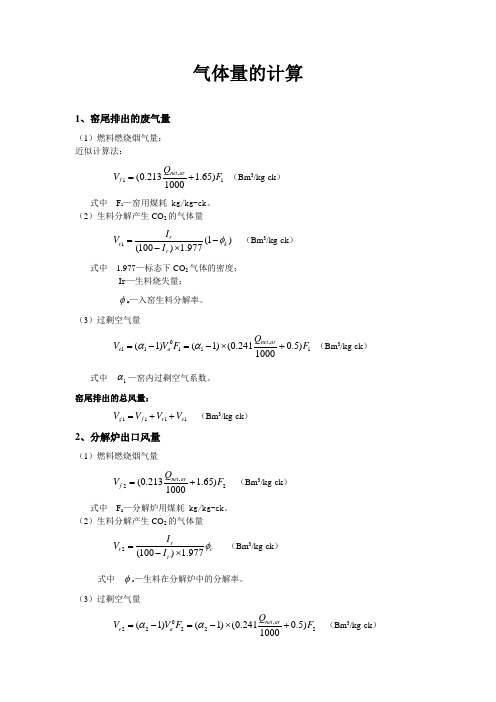

气体量的计算

气体量的计算1、窑尾排出的废气量(1)燃料燃烧烟气量:近似计算法:,11(0.213 1.65)1000net arf Q V F =+ (Bm 3/kg-ck )式中 F 1—窑用煤耗 kg/kg-ck 。

(2)生料分解产生CO 2的气体量1(1)(100) 1.977r r k r I V I φ=--⨯ (Bm 3/kg-ck ) 式中 1.977—标态下CO 2气体的密度;I r —生料烧失量;φk —入窑生料分解率。

(3)过剩空气量,011111(1)(1)(0.2410.5)1000net ar e a Q V V F F αα=-=-⨯+ (Bm 3/kg-ck ) 式中 1α—窑内过剩空气系数。

窑尾排出的总风量:1111g f r e V V V V =++ (Bm 3/kg-ck )2、分解炉出口风量(1)燃料燃烧烟气量,22(0.213 1.65)1000net arf Q V F =+ (Bm 3/kg-ck )式中 F 2—分解炉用煤耗 kg/kg-ck 。

(2)生料分解产生CO 2的气体量2(100) 1.977r r c r I V I φ=-⨯ (Bm 3/kg-ck ) 式中 φc —生料在分解炉中的分解率。

(3)过剩空气量,022222(1)(1)(0.2410.5)1000net are a Q V V F F αα=-=-⨯+ (Bm 3/kg-ck )式中 2α—分解炉内过剩空气系数。

分解炉出口风量:①当窑气不通过分解炉时,分解炉出口风量:2222g f r e V V V V =++ (Bm 3/kg-ck )②当窑气通过分解炉时,分解炉出口风量:21212g f f r r e V V V V V V =+++++ (Bm 3/kg-ck )式中 分解炉出口风量:2(1)e V F α=- (F —熟料总煤耗 kg/kg-ck )③对于RSP 分解炉,由于窑气进入混合室而不进入分解室。

工业炉的烟气流量测量及其方法

工业炉的烟气流量测量及其方法工业炉是很多工业领域必不可少的设备,它们主要用于加热、干燥和烧结等过程。

在这些过程中,会产生大量的烟气,烟气的排放会对环境造成严重的污染,因此需要对烟气流量进行精确的测量,以便控制和降低其排放。

烟气流量测量的重要性烟气流量测量是工业炉环保管理的重要一环,能够对烟气的流量进行实时测定并计算出排放量。

了解烟气的流量有利于科学正确认识和分析污染物的浓度分布规律、烟气对环境的影响程度,为环保节能等方面的管理提供科学依据。

在工业生产中,烟气稳定是稀有现象,烟气的流量、温度、湿度等参数都可能随着外部条件的变化而不同,因此需要定期对烟气流量进行测量,以保证烟气排放的环境标准,更好的减少工业污染,利用烟气中的有用能源。

烟气流量测量的方法烟气流量测量主要有以下几种方法:1. 体积法体积法是常用的烟气流量测量方法之一,其基本原理是利用容器容积进行流量的计算。

将烟气引入容器内,在一定时间内记录容器内烟气体积的变化,通过计算得到单位时间内的烟气流量。

这种方法比较简单,但存在许多问题,如容器的大小、烟气温度的影响以及精度要求等问题。

2. 激光微分干涉法激光微分干涉法是近几年发展起来的一种高精度烟气流量测量方法。

该方法利用激光束与烟气中的颗粒物发生散射并经过干涉,通过计算干涉条纹的位移量,得到烟气流量的数据。

该方法不受烟气流动速度、温度等干扰,并且精度高,但与常规方法相比,费用较高。

3. 差压法差压法是测量烟气流量的常用方法之一,可应用于各种类型的烟气流量测量。

该方法基于伯努利定理,通过管道中的差压测量,间接计算出烟气的流量。

差压法简单可靠,适合于各种流量的测量,也是发展比较成熟的烟气流量测量方法。

4. 热式法热式法是根据热传导原理进行测量的方法。

通过电热器加热管道,将热量传递至管道内气流中,热量传递的速度会随着气流流速的变化而不同,通过对管道内传热率的测量可以计算出烟气的流量。

该方法简单易行,适用于较小的流量测量,但受管道结构、温度和材质影响较大。

工业废气排放量计算

工业废气排放量计算

工业废气排放量计算是指求出各类工业活动排放出废气的数量,以实现进行环境评估等目的。

一般情况下,计算工业废气排放量可以分为内涵及外涵两个部分:内涵指通过工艺流程排放出的废气,外涵指与生产过程有关,但不是由工艺流程体现的废气排放。

其中,内涵部分可以采取实地检测的方法,进行现场监测,计算工艺流程排放的真实数据;外涵部分则可以采用预测、推断等方式实现,具体根据生产活动的不同特点,估算出相应的数据。

热风炉烟气量计算

热风炉烟气量计算

热风炉的烟气量计算涉及燃料燃烧产生的燃烧产物包括烟气中的主要成分CO2和H2O。

热风炉烟气量的计算可以有以下的

一般方法:

1.化学计算法:根据燃料的化学成分及燃烧时所需的量的化学

反应计算。

首先,计算出燃料的化学式,并通过燃料的分析或化学常数来确定其摩尔重量。

然后,计算出每个主要成分

(CO2和H2O)所需的氧气量,以及与此氧气量相对应的空

气量。

最后,根据燃料的燃烧热值和燃烧效率,计算出烟气量。

2.测量法:通过对热风炉烟气进行采样并进行分析,测量其成

分的含量,然后根据测量结果计算烟气量。

常用的烟气量测量方法包括烟气分析、烟囱效应法、悬浮试液法等。

具体的测量方法根据不同的热风炉和烟气特性而定。

需要注意的是,热风炉的烟气量计算还会受到许多其他因素的影响,如燃烧器的设计、燃料的含硫量、烟气温度和压力等。

因此,在实际应用中,最好根据具体情况结合以上方法进行计算和测量。

(整理)工业废气排放量计算方法.

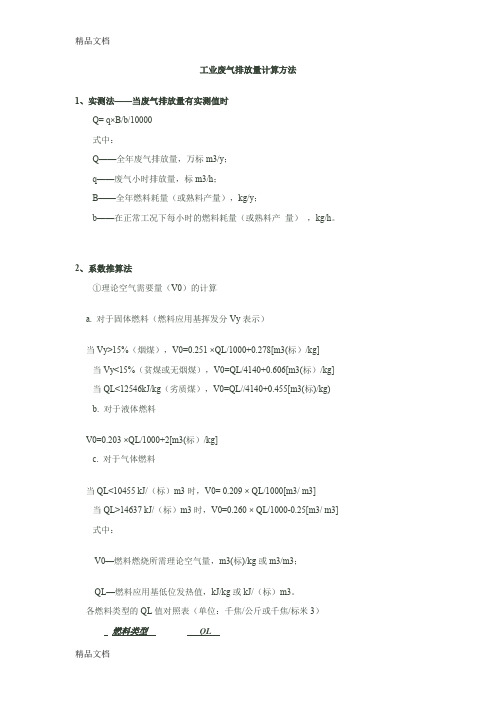

工业废气排放量计算方法1、实测法——当废气排放量有实测值时Q= q×B/b/10000式中:Q——全年废气排放量,万标m3/y;q——废气小时排放量,标m3/h;B——全年燃料耗量(或熟料产量),kg/y;b——在正常工况下每小时的燃料耗量(或熟料产量),kg/h。

2、系数推算法①理论空气需要量(V0)的计算a. 对于固体燃料(燃料应用基挥发分Vy表示)当Vy>15%(烟煤),V0=0.251 ×QL/1000+0.278[m3(标)/kg]当Vy<15%(贫煤或无烟煤),V0=QL/4140+0.606[m3(标)/kg] 当QL<12546kJ/kg(劣质煤),V0=QL//4140+0.455[m3(标)/kg)b. 对于液体燃料V0=0.203 ×QL/1000+2[m3(标)/kg]c. 对于气体燃料当QL<10455 kJ/(标)m3时,V0= 0.209 × QL/1000[m3/ m3]当QL>14637 kJ/(标)m3时,V0=0.260 × QL/1000-0.25[m3/ m3] 式中:V0—燃料燃烧所需理论空气量,m3(标)/kg或m3/m3;QL—燃料应用基低位发热值,kJ/kg或kJ/(标)m3。

各燃料类型的QL值对照表(单位:千焦/公斤或千焦/标米3)燃料类型QL石煤和矸石8374无烟煤 22051烟煤17585柴油46057天然气35590一氧化碳12636褐煤 11514贫煤18841重油41870煤气16748氢10798②实际烟气量的计算a.对于无烟煤、烟煤及贫煤:Qy=1.04 ×QL/4187+0.77+1.0161(α-1) V0[m3(标)/kg]当QL<12546kJ/kg(劣质煤):Qy=1.04 ×QL/4187+0.54+1.0161(α-1) V0[m3(标)/kg]b.对于液体燃料:Qy=1.11 ×QL/4187+(α-1) V0[m3(标)/kg]c.对于气体燃料当QL<10468 kJ/(标)m3时:Qy=0.725 ×QL/4187+1.0+(α-1) V0(m3/ m3)当QL>10468 kJ/(标)m3时:Qy=1.14 ×QL/4187-0.25+(α-1) V0(m3/ m3) 式中:Qy——实际烟气量,m3(标)/kg;α——过剩空气系数,α = α0+Δ α固体燃料燃烧产生的烟气量计算一、理论空气量计算L=0.2413Q/1000+ 0.5L:燃料完全燃烧所需的理论空气量,单位是m3/kg;Q:燃料低发热值,单位是kJ/kg;二、理论烟气量计算V=0.01(1.867C+0.7S+0.8N)+0.79LV:理论干烟气量,单位是m3/kg;C、S、N:燃料中碳、硫、氮的含量;L:理论空气量理论湿烟气量计算再加上燃料中的氢及水分含量,系数分别为11.2、1.24固体燃料燃烧产生的烟气量计算三、实际产生的烟气量计算V0=V+ (a –1)LV0:干烟气实际排放量,单位是m3/kga: 空气过剩系数,可查阅有关文献资料选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

体成分和废气量三者则决定了预热器出口热损失 的

大小 ,三者是影响水泥熟料烧成热耗最重要的因素。

在实际生产中,实现料 、风 、煤三者的平衡是窑 炉操作 的关键 。其 中,风量的大小除了影响物料在 预热器内的悬浮状态外 ,还会对碳酸盐分解 、煤粉燃 烧产 生直 接影 响 。如高 温风 机拉 风不 足或 过剩 直接 决定 了碳酸盐和煤粉在分解炉内的停留时间和反应 气氛 ,进而影响分解率和燃尽率 ;除此 ,还会对窑 炉

为此 ,本文 提 出利用 C1预 热 器热 量收 支平 衡 的 方 法对 预热 器 出 口废气 量 进行估 算 。该方 法 的原理

物料 收入

物料 支 出

/x.c1预 热 器 气 体 量 .z C1预 热 器 出 口废 气 量

喂料量

C1预 热器下料 量 .:

入 C1预 热 器 飞 灰 量

1 概 述

众所周知 ,在换热效率 、分离效率不变 的情况 下 ,预热器出口废气量决定了系统的固气 比,直接影 响预热 器 出 口温度 ;同时 ,废 气量 的多少在 一定 程度

. 。, , . m , .z

散 热 损 失

上反映了窑炉 内煤粉燃烧状况和过剩空气情况 ,影

响预热器出口气体成分 ;而预热器出口废气温度 、气

然而 ,目前企业对预热器出 口废气量 的测算 缺 量 ,即 ,。= , ;(3)cl预热器 出 口飞灰量与人 Cl

乏有效手段 。往往根据预热器出 口气体分析仪分析 预 热器飞灰量相等 ,即 =Ms ,飞灰 含量 (标况

结果 ,对高温风机转速或挡板进行调整 ,以此确保出 下 )均为 60g/m ;(4)C1预热器表面单位熟料热损失

Cl预 热 器 出 口飞灰 量 帆

根据 c1预热器收入热量 (包括物料带入热量 、二级

预热器 气体带入热量 、飞灰带人热量 )和支 出热量 (包括物料带出热量 、预热器出 口废气带走热量 、飞 灰带 走 热 量 、表 面散 热 、物 料 中水 分蒸 发 耗 热 )的平 衡 ,利用方程求解对出 口废气量进行定量测算。

c1预热器 出口飞灰带走 热 量 M , .t,C ,。

c1预热 器表 面单位熟料散 热 (5~10)x4.18kJ/k ̄ 物料 中水分蒸发耗热 .., ,q

8一

永 淀工程型

表 1中 , , 和 , 分别为预热器 出 口和人 15气 体热容 ;Ca. 和 .:分别为带人 和带 出物料 的热 容 ; C 和 C :分别 为预热器 出 口和人 口飞灰 的热容 ;

一 C1预 热 器 出 口废 气 量 ; ,厂 入 C1预 热 器 气 体 量 ;

,

一 喂 料量 ;胍 ,广 C1预热 器下料量 ; ,.一C1预热 器 出口

.

飞灰 量 ;Ms .厂 入 ห้องสมุดไป่ตู้1预 热器飞灰 量 ; .。一 入 C1预 热 器物 料 温 度 ; .。一 C1预 热 器 出 口废 气 温度 ; ,厂 入 C1预 热 器 气 体 温度 ; .厂 Cl预热器下料温度

2 测算过程

入 c1预热 器气体带入

热 量

.z

物料带入热量 ,。, C , ,

入 c1预热 器飞灰带入 热 量 M , ,z,C z

c1预热器物料与热量收支项 目见 图 1。

c1预 热器 出口废气带走 热 量 ,-, ,。, ,-

c1预热器下料带走热 量 ,2, , ,Cm

知预 热器 出 口废气 带走 的热 损失 。利 用高 温风 机转 物料平衡和热量平衡具体项 目及计算公式见表 l。

速与气体量的关系对预热器出 口废气量进行测算 的 方法则存在风机效率未知 、气体量随气体温度和压

表 1 物料 平衡 与热量平衡表

力而不断变化、窑尾余热锅炉存在较大漏风等缺点 , 因此无法准确获知预热器出 口废气量的大小。

339 clC,比热 为 1.446J/(kg·oC);下 料 温 度 为 325℃ , 比热为 0.977 J/(kg·oC);人预 热器气 体温度 为 526 ℃ ,比热为 1.513 J/(kg·℃);喂料量为 61.8t/l1,料耗 比为 1.55;取 C1预热 器 表 面单 位 熟料 散 热 为 7x4.18 kJ/kg;生料 中水分含量为O.2%;人 c1预热器飞灰 比 热 为 1.049J/(kg·℃),出 c1预热 器 飞灰 比热 为 0. 983J/(kg·oC)。预热器 出口气体分析仪显示气体成 分 为W(0:),5.80%;w(CO),0.01%,据此推算 CO:浓 度 约 27%,考虑水分含量 4%,则湿烟气的成分见表 4。cl预热器热量平衡计算见表 5。

中图分 类号 :TQ172.1 6 文献标志码 :B 文章编号 :1007—0389(2016)03—18—02 【DOI]IO.13697 ̄.cnki.32—1449/tu.2016.03.007

一 种估算预热器 出 口废气量 的方法

王俊 杰 (中国建筑材料科学研究总院,北京 100024)

图 1 C1预热器物料与热量收支

内结皮 、结圈 、包心料等产生影响。因此 ,预热器出

为了便于计算 ,假设 :(1)C1预热器内换热效率

口废气量的多少会对生产操作 、烧成热耗 、熟料质量 为 100%;(2)人 c1预热器气体量等于预热器出口废

等 产生 直接 影 响。

气量 ,即Mg, = , ,同时 ,喂料量等于 cl预热器下料

和 q 分别 为生料 中水分含量和单位水分蒸发热 焓 ,即 2380kJ/kg。

根据假设 ,C1预热器满足物料平衡 的结果 ,因 此 只需根据 热量平衡对 预热 器出 口废气量进行 测 算 。其 中 , , 、 .:为单位时 间内预热器 出 1 5废 气 量 (标况 ),m /h。

3 计算示范

口废气量位于合适范围内。该方法可以定性反映预 为(5~10)×4.18kJ/kg,根据企业实际情况有所差 异 ;

热器 出口废气量 的多少 ,但无法对其进行准确 的测 (5)不考虑 c1预热器漏风情况 ,包括 内漏风和外漏

算 ,无法定量描述预热器系统 内的固气 比,更无法获 风 ;(6)不考虑生料 中可燃碳 的含量。则 C1预热器