轴的常用材料及性能

轴材料的机械性能大全讲解

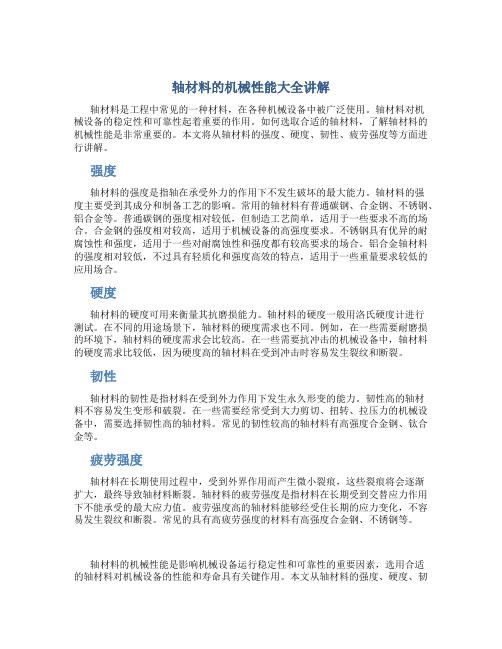

轴材料的机械性能大全讲解轴材料是工程中常见的一种材料,在各种机械设备中被广泛使用。

轴材料对机械设备的稳定性和可靠性起着重要的作用。

如何选取合适的轴材料,了解轴材料的机械性能是非常重要的。

本文将从轴材料的强度、硬度、韧性、疲劳强度等方面进行讲解。

强度轴材料的强度是指轴在承受外力的作用下不发生破坏的最大能力。

轴材料的强度主要受到其成分和制备工艺的影响。

常用的轴材料有普通碳钢、合金钢、不锈钢、铝合金等。

普通碳钢的强度相对较低,但制造工艺简单,适用于一些要求不高的场合。

合金钢的强度相对较高,适用于机械设备的高强度要求。

不锈钢具有优异的耐腐蚀性和强度,适用于一些对耐腐蚀性和强度都有较高要求的场合。

铝合金轴材料的强度相对较低,不过具有轻质化和强度高效的特点,适用于一些重量要求较低的应用场合。

硬度轴材料的硬度可用来衡量其抗磨损能力。

轴材料的硬度一般用洛氏硬度计进行测试。

在不同的用途场景下,轴材料的硬度需求也不同。

例如,在一些需要耐磨损的环境下,轴材料的硬度需求会比较高。

在一些需要抗冲击的机械设备中,轴材料的硬度需求比较低,因为硬度高的轴材料在受到冲击时容易发生裂纹和断裂。

韧性轴材料的韧性是指材料在受到外力作用下发生永久形变的能力。

韧性高的轴材料不容易发生变形和破裂。

在一些需要经常受到大力剪切、扭转、拉压力的机械设备中,需要选择韧性高的轴材料。

常见的韧性较高的轴材料有高强度合金钢、钛合金等。

疲劳强度轴材料在长期使用过程中,受到外界作用而产生微小裂痕,这些裂痕将会逐渐扩大,最终导致轴材料断裂。

轴材料的疲劳强度是指材料在长期受到交替应力作用下不能承受的最大应力值。

疲劳强度高的轴材料能够经受住长期的应力变化,不容易发生裂纹和断裂。

常见的具有高疲劳强度的材料有高强度合金钢、不锈钢等。

轴材料的机械性能是影响机械设备运行稳定性和可靠性的重要因素,选用合适的轴材料对机械设备的性能和寿命具有关键作用。

本文从轴材料的强度、硬度、韧性、疲劳强度等方面进行了讲解。

轴的常用材料及其性能

许用疲劳应力/MPa 120~138 120~138 110~127 103~119 100~115 96~111 153~176 140~161 136~158 126~146 123~142 116~134 153~177 146~169 173~200 160~184 156~180 150~173 143~165 180~207 269~323 194~233 177~213 163~196 170~196 178~247 197~236 213~246 196~227 183~211 269~323 186~223 269~323 200~277 194~233

≥

屈服点/MPa 240 250 220 200 190 180 320 270 260 240 230 220 300 280 360 300 290 280 270 360 800 550 500 450 350 750 520 450 400 380 800 500 800 850 550

≥

弯曲疲劳极限/MPa 180 180 165 155 150 145 230 210 205 190 185 175 230 220 260 240 235 225 215 270 485 350 320 295 255 445 355 320 295 275 485 335 485 50 350

性能接近于40CrNi,用于重载 荷的轴 性能接近于40CrNi,用于重载 荷的轴 性能接近于40CrNi,用于重载 荷的轴 性能接近于35CrMo 性能接近于35CrMo 性能接近于35CrMo 性能接近于35CrMo 用于高强度,大尺寸及重载荷 的轴 用于高强度,大尺寸及重载荷 的轴 用于高强度,大尺寸及重载荷 的轴 用于高强度,大尺寸及重载荷 的轴 用于要求高耐磨性、高强度且 热处理变形很小的(氮化)轴 用于要求强度和韧性均较高的 轴(如某些齿轮轴、蜗杆等) 用于要求强度和韧性均较高的 轴(如某些齿轮轴、蜗杆等) 用于要求强度和韧性均较高的 轴(如某些齿轮轴、蜗杆等) 用于要求强度和韧性均较高的 轴(如某些齿轮轴、蜗杆等) 用于在腐蚀条件下工作的轴 用于在腐蚀条件下工作的轴 用于在高、低温及强腐蚀件下 工作的轴 用于在高、低温及强腐蚀件下 工作的轴 用于在高、低温及强腐蚀件下 工作的轴 用于结构形状复杂的轴 用于结构形状复杂的轴 用于结构形状复杂的轴 用于结构形状复杂的轴 用于结构形状复杂的轴 用于结构形状复杂的轴

轴的常用材料及其机械性能

轴的常用材料及其机械性能轴的材料种类很多,选用时主要根据对轴的强度、刚度、耐磨性等要求,以及为实现这些要求而采用的热处理方式,同时考虑制造工艺问题加以选用,力求经济合理。

轴的常用材料是优质碳素钢35、45、50,最常用的是45和40Cr钢。

对于受载较小或不太重要的钢,也常用Q235或Q275等普通碳素钢。

对于受力较大,轴的尺寸和重量受到限制,以及有某些特殊要求的轴,可采用合金钢,常用的有40Cr、40MnB、40CrNi 等。

球墨铸铁和一些高强度铸铁,由于铸造性能好,容易铸成复杂形状,且减振性能好,应力集中敏感性低,支点位移的影响小,故常用于制造外形复杂的轴。

特别是我国研制成功的稀土-镁球墨铸铁,冲击韧性好,同时具有减摩、吸振和对应力集中敏感性小等优点,已用于制造汽车、拖拉机、机床上的重要轴类零件,如曲轴等。

根据工作条件要求,轴都要整体热处理,一般是调质,对不重要的轴采用正火处理。

对要求高或要求耐磨的轴或轴段要进行表面处理,以及表面强化处理(如喷丸、辐压等)和化学处理(如渗碳、渗氮、氮化等),以提高其强度(尤其疲劳强度)和耐磨、耐腐蚀等性能。

在一般工作温度下,合金钢的弹性模量与碳素钢相近,所以只为了提高轴的刚度而选用合金钢是不合适的。

轴一般由轧制圆钢或锻件经切削加工制造。

轴的直径较小时,可用圆钢棒制造;对于重要的,大直径或阶梯直径变化较大的轴,多采用锻件。

为节约金属和提高工艺性,直径大的轴还可以制成空心的,并且带有焊接的或者锻造的凸缘。

对于形状复杂的轴(如凸轮轴、曲轴)可采用铸造。

轴的常用材料及其机械性能(MPa)各种发动机曲轴材料及热处理各种凸轮轴材料及热处理工艺机床主轴材料和热处理半轴常用材料及技术要求。

轴的常用材料及其机械性能

轴的常用材料及其机械性能轴的常用材料及其机械性能轴的常用材料及其机械性能轴的材料种类很多,选用时主要根据对轴的强度、刚度、耐磨性等要求,以及为实现这些要求而采用的热处理方式,同时考虑制造工艺问题加以选用,力求经济合理。

轴的常用材料是优质碳素钢35、45、50,最常用的是45和40Cr 钢。

对于受载较小或不太重要的钢,也常用Q235或Q275等普通碳素钢。

对于受力较大,轴的尺寸和重量受到限制,以及有某些特殊要求的轴,可采用合金钢,常用的有40Cr、40MnB、40CrNi等。

球墨铸铁和一些高强度铸铁,由于铸造性能好,容易铸成复杂形状,且减振性能好,应力集中敏感性低,支点位移的影响小,故常用于制造外形复杂的轴。

特别是我国研制成功的稀土-镁球墨铸铁,冲击韧性好,同时具有减摩、吸振和对应力集中敏感性小等优点,已用于制造汽车、拖拉机、机床上的重要轴类零件,如曲轴等。

根据工作条件要求,轴都要整体热处理,一般是调质,对不重要的轴采用正火处理。

对要求高或要求耐磨的轴或轴段要进行表面处理,以及表面强化处理(如喷丸、辐压等)和化学处理(如渗碳、渗氮、氮化等),以提高其强度(尤其疲劳强度)和耐磨、耐腐蚀等性能。

在一般工作温度下,合金钢的弹性模量与碳素钢相近,所以只为了提高轴的刚度而选用合金钢是不合适的。

轴一般由轧制圆钢或锻件经切削加工制造。

轴的直径较小时,可用圆钢棒制造;对于重要的,大直径或阶梯直径变化较大的轴,多采用锻件。

为节约金属和提高工艺性,直径大的轴还可以制成空心的,并且带有焊接的或者锻造的凸缘。

对于形状复杂的轴(如凸轮轴、曲轴)可采用铸造。

轴的常用材料及其机械性能(MPa)材料牌号热处理毛坯直径(mm)硬度HB抗拉强度σb≥屈服强度σs≥弯曲疲劳极限σ-1≥扭转疲劳极限τ-1≥许用弯曲应力备注[σ+1][σ0] [σ-1]Q235-A - - - 440 240 180 105 125 70 40用于不重要或载荷不大的轴20 正火25 ≤156 420 250 180 100 125 70 40用于载荷不大,要求韧性较高的场合。

轴常用材料的选用

轴常用材料的选用轴是机械设备中的一种重要零件,主要用于承载和传递力量,使机械能够正常运转。

轴的选材直接关系到机械设备的性能、使用寿命和安全性。

常用的轴材料有金属和非金属两大类,下面将就轴常用材料的选用进行介绍。

金属轴常用材料的选用:1.碳素钢:碳素钢具有良好的机械性能,抗拉强度和抗震性能较高,适用于一般负载和低速运动的轴。

2.合金钢:合金钢具有较高的强度和硬度,耐磨性强,适用于承受较大负载和高速运动的轴,如汽车传动轴、发动机曲轴等。

3.不锈钢:不锈钢具有良好的耐腐蚀性能,在湿润或腐蚀环境中使用能够减少轴的磨损和氧化,适用于耐腐蚀要求较高的轴。

4.铜合金:铜合金具有良好的导热性和导电性,适用于高速运动时需要较好的散热性能的轴,如电机、发动机内部的轴。

5.铝合金:铝合金具有较低的密度和良好的强度,适用于重量要求较轻的轴,如飞机、航天器等。

非金属轴常用材料的选用:1.陶瓷:陶瓷具有高温稳定性和耐磨性,适用于高温环境和对轴与轴套磨损要求较高的场合,如高温烘干炉、化工设备等。

2.聚合物:聚合物具有良好的耐磨性和自润滑性能,适用于无润滑或少润滑的场合,如食品加工机械、医疗设备等。

在选用轴材料时,需考虑以下几个因素:1.负载类型和大小:负载情况是选材的主要依据,根据实际工作条件选择合适的材料。

2.运动速度:高速运动时轴对材料的要求较高,需选用相对强度较高的材料。

3.工作温度:高温和低温环境对轴材料的选择有一定影响,需根据工作温度范围选用合适的材料。

4.耐腐蚀性:若工作环境存在腐蚀性介质,需选用耐腐蚀材料,如不锈钢等。

5.经济性:在满足工作要求的前提下,需考虑材料的价格以及加工成本,选择经济合理的材料。

综上所述,轴的选材是根据实际工作条件和要求综合考虑的,在不同条件下可能选用不同的材料。

合理的轴材料选用能够提高设备的性能和使用寿命,因此在设计和选择轴材料时需仔细考虑各个因素的影响。

轴的材料主要是

轴的材料主要是

轴是机械设备中的重要零部件,其材料选择直接影响到设备的性能和使用寿命。

轴的材料主要包括金属材料和非金属材料两大类。

金属材料是轴的常用材料之一,主要包括普通碳素钢、合金钢、不锈钢等。

普

通碳素钢具有良好的可加工性和热处理性能,适用于一般要求不高的轴承零件;合金钢由于添加了合金元素,具有较高的强度和硬度,适用于承受较大载荷和高速旋转的轴承零件;不锈钢具有良好的耐腐蚀性能,适用于要求较高的环境下使用的轴承零件。

非金属材料也是轴的重要材料之一,主要包括塑料、陶瓷等。

塑料轴由于具有

良好的自润滑性和耐磨性,适用于一些特殊要求的轴承零件;陶瓷轴由于具有良好的耐磨性和耐高温性能,适用于高速、高温、高精度的轴承零件。

在选择轴的材料时,需要综合考虑轴的工作条件、使用要求、成本控制等因素。

不同的材料具有不同的特性,需要根据具体情况进行选择,以满足设备的性能要求和使用寿命的需求。

总的来说,轴的材料选择是一个复杂而重要的工作,需要充分考虑各种因素,

才能选择出最适合的材料,以确保设备的正常运行和长期稳定性能。

轴的常用材料和毛坯

轴的常用材料和毛坯轴的常用材料和毛坯轴的 Nhomakorabea用材料和毛坯

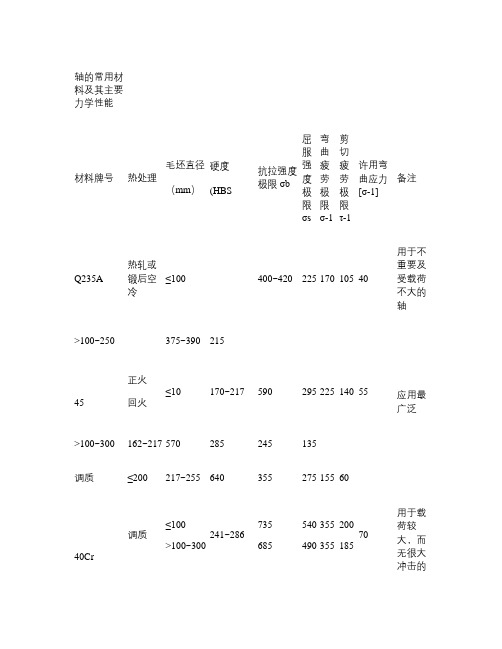

(1)常用材料。制造轴的材料首先应有足够的强度, 对应力集中敏感性低;还应满足刚度、耐磨性、耐腐蚀 性及良好的加工性。常用的材料有碳钢、合金钢、球墨 铸铁和高强度铸铁。采用碳钢制造最广泛,其中最常用 的是45号钢。

轴的常用材料和毛坯

(2)毛坯。轴的毛坯可用轧制圆钢材、锻造、焊 接、铸造等方法获得。对要求不高的轴或较长的轴, 毛坯直径小于150 mm时,可用轧制圆钢材;受力 大、生产批量大的重要轴的毛坯可由锻造提供;对 直径特大而件数很少的轴可用焊接毛坯;生产批量 大、外形复杂、尺寸较大的轴,可用铸造毛坯。轴 的常用材料及其主要力学性能见表1-14。

轴的常用材料及其主要力学性能

172~206 性能接近于35CrMo

155

240

150~180 性能接近于35CrMo

285

400

198~275 用于高强度,大尺寸及重载荷的轴

245

352

236~283 用于高强度,大尺寸及重载荷的轴

230

332

219~263 用于高强度,大尺寸及重载荷的轴

215

312

205~246 用于高强度,大尺寸及重载荷的轴

正火 正火 正火,回火 正火,回火 正火,回火 正火 正火,回火 正火,回火 正火,回火 正火,回火 正火,回火 调质 调质 正火 正火,回火 正火,回火 正火,回火 正火,回火 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质 调质

280

177~213 性能接近于40CrNi,用于重载荷的轴

170

260

163~196 性能接近于40CrNi,用于重载荷的轴

155

240

150~180 性能接近于40CrNi,用于重载荷的轴

210

300

200~240 性能接近于35CrMo

195

280

186~223 性能接近于35CrMo

175

260

280

400

269~323 性能接近于40Cr,用于中小型轴

195

300

186~223 性能接近于40Cr,用于中小型轴

280

400

269~323 用于很重要的轴

285

400

200~277 性能接近于40CrNi,用于重载荷的轴

200

轴的常用材料及其主要力学性能.

材料牌号热处理毛坯直径(mm)硬度(HBS抗拉强度极限σb屈服强度极限σs弯曲疲劳极限σ-1剪切疲劳极限τ-1许用弯曲应力[σ-1]备注Q235A 热轧或锻后空冷≤100400~420 225 170 105 40用于不重要及受载荷不大的轴>100~250 375~390 21545 正火回火≤10170~217 590 295 225 140 55 应用最广泛>100~300 162~217 570 285 245 135调质≤200 217~255 640 355 275 155 6040Cr 调质≤100>100~300241~28673568554049035535520018570用于载荷较大,而无很大冲击的重要轴40CrNi 调质≤100>100~300270~300240~27090078573557043037026021075用于很重要的轴38SiMnMo 调质≤100>100~300229~286217~26973568559054036534521019570用于重要的轴,性能近于40CrNi38CrMoAlA 调质≤60>60~100>100~160293~321277~302241~27793083578578568559044041037528027022075用于要求高耐磨性,高强度且热处理(氮化)变形很小的轴20Cr 渗碳淬火回火≤60渗碳56~62HRC 640 390 305 160 60用于要求强度及韧性均较高的轴3Cr13 调质≤100≥241835 635 395 230 75 用于腐蚀条件下的轴1Cr18Ni9Ti 淬火≤100≤192530 195 190 115 45 用于高低温及腐蚀条件下的轴180 110 100~200 490QT600-3 190~270 600 370 215 185 用于制造复杂外形的轴QT800-2 245~335 800 480 290 250几种材料的[][]。

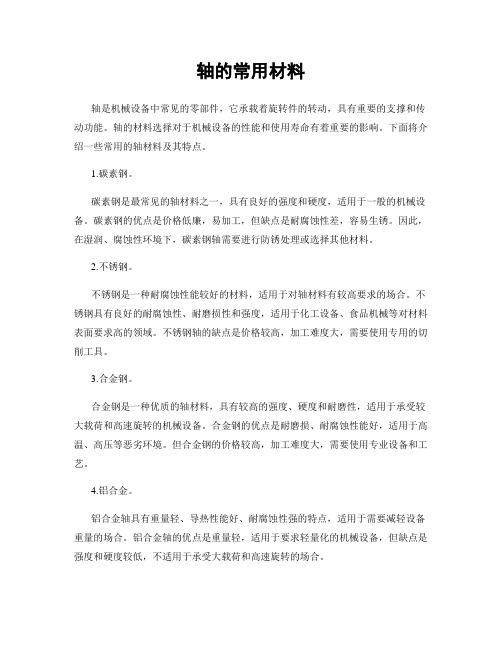

轴的常用材料

轴的常用材料轴是机械设备中常见的零部件,它承载着旋转件的转动,具有重要的支撑和传动功能。

轴的材料选择对于机械设备的性能和使用寿命有着重要的影响。

下面将介绍一些常用的轴材料及其特点。

1.碳素钢。

碳素钢是最常见的轴材料之一,具有良好的强度和硬度,适用于一般的机械设备。

碳素钢的优点是价格低廉,易加工,但缺点是耐腐蚀性差,容易生锈。

因此,在湿润、腐蚀性环境下,碳素钢轴需要进行防锈处理或选择其他材料。

2.不锈钢。

不锈钢是一种耐腐蚀性能较好的材料,适用于对轴材料有较高要求的场合。

不锈钢具有良好的耐腐蚀性、耐磨损性和强度,适用于化工设备、食品机械等对材料表面要求高的领域。

不锈钢轴的缺点是价格较高,加工难度大,需要使用专用的切削工具。

3.合金钢。

合金钢是一种优质的轴材料,具有较高的强度、硬度和耐磨性,适用于承受较大载荷和高速旋转的机械设备。

合金钢的优点是耐磨损、耐腐蚀性能好,适用于高温、高压等恶劣环境。

但合金钢的价格较高,加工难度大,需要使用专业设备和工艺。

4.铝合金。

铝合金轴具有重量轻、导热性能好、耐腐蚀性强的特点,适用于需要减轻设备重量的场合。

铝合金轴的优点是重量轻,适用于要求轻量化的机械设备,但缺点是强度和硬度较低,不适用于承受大载荷和高速旋转的场合。

5.钛合金。

钛合金是一种优质的轴材料,具有良好的强度、硬度和耐腐蚀性能,适用于航空航天、船舶制造等高端领域。

钛合金轴的优点是重量轻、强度高、耐腐蚀性好,但价格昂贵,加工难度大,需要使用专业设备和工艺。

综上所述,选择合适的轴材料对于机械设备的性能和使用寿命具有重要的影响。

在选择轴材料时,需要根据实际使用环境、载荷大小、旋转速度等因素综合考虑,选择合适的材料以确保设备的稳定运行和长期使用。

适合做轴的材料

适合做轴的材料

适合做轴的材料

轴是一种机械零件,通常用于支撑和转动其他部件。

由于其特殊的功能,需要选择适合做轴的材料。

下面是几种适合做轴的材料:

1. 钢

钢是一种常用的轴材料,由于其高强度和耐磨性能,被广泛应用于机械制造领域。

其中最常见的是碳钢、合金钢和不锈钢。

碳钢轴通常用于低速、低负荷和低摩擦环境下,例如传送带、输送机等。

合金钢轴通常用于高速、高负荷和高摩擦环境下,例如汽车发动机、飞机引擎等。

不锈钢轴则通常用于腐蚀性环境下,例如食品加工设备、医疗器械等。

2. 铝

铝是一种轻质、耐腐蚀的金属材料,具有良好的导热性能和可加工性能。

铝制轴通常用于低负荷和低速度环境下,例如电动工具、家电制品等。

3. 铜

铜是一种优良的导电材料,具有良好的导热性能和抗腐蚀性能。

铜制轴通常用于高速度和高温度环境下,例如电机、发电机等。

4. 碳纤维

碳纤维是一种轻质、高强度、高刚性的材料,具有优异的耐磨性能和抗腐蚀性能。

碳纤维轴通常用于高速度和高负荷环境下,例如赛车、飞机等。

总之,选择适合做轴的材料需要根据具体的使用环境和要求来确定。

在选择时应考虑到材料的强度、耐磨性、耐腐蚀性、导热性等因素,并结合实际情况进行综合评估。

轴的常用材料范文

轴的常用材料范文轴是指能够传输力或者承受力的机械元件,广泛应用于各种机械设备中。

轴的材料选择直接影响着轴的性能、寿命和可靠性,所以轴的材料选择非常重要。

下面是一些常用的轴的材料。

1.碳钢:碳钢是最常见的轴材料之一,具有良好的机械性能和可加工性。

常见的碳钢材料有45钢、40Cr和35CrMo等。

碳钢轴具有良好的韧性和强度,适用于一般要求不高的轴。

2.不锈钢:不锈钢轴具有良好的抗腐蚀性能和强度,适用于要求高耐蚀性的场合。

常见的不锈钢材料有304、316和630等。

不锈钢轴广泛应用于食品机械、医疗设备和化工设备等领域。

3.铝合金:铝合金轴具有良好的强度和良好的抗腐蚀性能,同时具有较低的密度。

铝合金轴适用于要求轻量化和良好耐腐蚀性能的场合。

常见的铝合金材料有6061、7075等。

5.钛合金:钛合金轴具有良好的强度和良好的抗腐蚀性能,同时具有较低的密度。

钛合金轴适用于要求高强度和轻量化的场合,如航空航天领域。

常见的钛合金材料有Ti-6Al-4V和Ti-6Al-2Sn-4Zr-6Mo等。

6.铸铁:铸铁轴具有良好的耐磨性和强度,适用于要求高强度和耐磨性的场合。

常见的铸铁材料有灰铸铁、球墨铸铁等。

铸铁轴主要应用于重型机械设备中。

7.聚合物材料:聚合物材料轴具有良好的自润滑性和吸震性能,适用于不需要高强度和硬度的场合。

常见的聚合物材料有聚酰胺、聚酰亚胺等。

聚合物轴广泛应用于汽车、纺织和家电等领域。

以上是一些常用的轴的材料,选择适合的轴材料需要综合考虑轴的工作条件、负载要求、环境腐蚀性和机械性能等因素。

轴的常用材料有哪些

轴的常用材料有哪些轴是机械传动中常见的零部件,其材料选择直接影响到机械传动的性能和使用寿命。

常用的轴材料主要包括钢、铝合金、铜合金和塑料等。

不同的材料具有不同的特性和适用范围,下面将对这些常用的轴材料进行介绍。

一、钢。

钢是最常见的轴材料之一,其优点是强度高、刚性好、耐磨性强,适用于承受大扭矩和重载的场合。

常见的钢材包括碳钢、合金钢和不锈钢等,其中碳钢价格低廉,适用于一般要求不高的传动轴;合金钢具有较高的强度和硬度,适用于承受较大载荷和高速旋转的轴;不锈钢具有良好的耐腐蚀性能,适用于潮湿或腐蚀性环境下的轴。

二、铝合金。

铝合金轴具有重量轻、导热性好、耐腐蚀等优点,适用于要求轴重量轻、速度快、耐腐蚀的场合。

铝合金轴的缺点是强度和硬度较低,不适用于承受大扭矩和重载的场合。

因此,铝合金轴主要应用于航空航天、汽车和摩托车等领域。

三、铜合金。

铜合金轴具有良好的导热性、耐磨性和耐腐蚀性,适用于高速旋转和高温环境下的轴。

铜合金轴常见的材料有青铜、铝青铜和锡青铜等,其中青铜具有较好的耐磨性和导热性,适用于高速旋转的轴;铝青铜具有较高的硬度和耐磨性,适用于承受较大载荷的轴;锡青铜具有较好的耐蚀性,适用于腐蚀性环境下的轴。

四、塑料。

塑料轴主要包括聚乙烯、聚丙烯、尼龙和聚甲醛等,其优点是重量轻、绝缘性好、耐腐蚀等,适用于要求轴重量轻、绝缘性能好的场合。

但塑料轴的强度和硬度较低,不适用于承受大扭矩和重载的场合,因此主要应用于一些低载荷、低速度的传动系统中。

综上所述,不同的轴材料具有不同的特性和适用范围,选择合适的轴材料需要根据具体的使用场合和要求来进行综合考虑。

在实际应用中,除了材料本身的特性外,还需要考虑到成本、加工工艺、使用环境等因素,以确保选择的轴材料能够满足机械传动的要求。

轴的常用材料

轴的常用材料

轴是机械设备中常见的零部件,它承载着旋转部件的转动,因此对轴的材料要求较高。

常用的轴材料有钢、铝、铜、塑料等,不同的材料具有不同的特点和适用范围。

首先,钢是最常见的轴材料之一。

钢具有良好的强度和硬度,能够承受较大的载荷和冲击,因此在要求较高的机械设备中广泛应用。

钢材的优点是稳定可靠,适用于大多数机械设备的轴承部件,但缺点是重量较大,不适合要求轻量化的设备。

其次,铝是一种轻质的轴材料。

铝具有良好的导热性和导电性,适用于一些对重量要求较低的设备。

铝轴的优点是重量轻,适用于一些需要降低设备整体重量的场合,但缺点是强度和硬度相对较低,不适合承受大的载荷和冲击。

另外,铜也是常用的轴材料之一。

铜具有良好的导热性和耐腐蚀性,适用于一些特殊环境下的设备。

铜轴的优点是耐腐蚀,适用于一些特殊环境下的设备,但缺点是成本较高,不适合大规模应用。

最后,塑料作为一种新型的轴材料,正在逐渐得到应用。

塑料轴具有重量轻、耐腐蚀、绝缘等优点,适用于一些特殊场合的设备。

塑料轴的优点是重量轻,适用于一些对重量要求较低的设备,但缺点是强度和硬度较低,不适合承受大的载荷和冲击。

综上所述,不同的轴材料具有各自的特点和适用范围,选择合适的轴材料需要根据具体的机械设备要求和工作环境来进行综合考虑。

在实际应用中,可以根据设备的要求和性能指标,选择合适的轴材料,以确保设备的稳定运行和长期使用。

轴的常用材料及其机械性能

轴的常用材料及其机械性能轴的材料种类很多,选用时主要根据对轴的强度、刚度、耐磨性等要求,以及为实现这些要求而采用的热处理方式,同时考虑制造工艺问题加以选用,力求经济合理.轴的常用材料是优质碳素钢35、45、50,最常用的是45和40Cr钢。

对于受载较小或不太重要的钢,也常用Q235或Q275等普通碳素钢。

对于受力较大,轴的尺寸和重量受到限制,以及有某些特殊要求的轴,可采用合金钢,常用的有40Cr、40MnB、40 CrNi等。

ﻫ球墨铸铁和一些高强度铸铁,由于铸造性能好,容易铸成复杂形状,且减振性能好,应力集中敏感性低,支点位移的影响小,故常用于制造外形复杂的轴。

特别是我国研制成功的稀土—镁球墨铸铁,冲击韧性好,同时具有减摩、吸振和对应力集中敏感性小等优点,已用于制造汽车、拖拉机、机床上的重要轴类零件,如曲轴等。

ﻫ根据工作条件要求,轴都要整体热处理,一般是调质,对不重要的轴采用正火处理.对要求高或要求耐磨的轴或轴段要进行表面处理,以及表面强化处理(如喷丸、辐压等)和化学处理(如渗碳、渗氮、氮化等),以提高其强度(尤其疲劳强度)和耐磨、耐腐蚀等性能。

在一般工作温度下,合金钢的弹性模量与碳素钢相近,所以只为了提高轴的刚度而选用合金钢是不合适的。

ﻫ轴一般由轧制圆钢或锻件经切削加工制造。

轴的直径较小时,可用圆钢棒制造;对于重要的,大直径或阶梯直径变化较大的轴,多采用锻件.为节约金属和提高工艺性,直径大的轴还可以制成空心的,并且带有焊接的或者锻造的凸缘。

ﻫ对于形状复杂的轴(如凸轮轴、曲轴)可采用铸造。

轴的常用材料及其机械性能(MPa)各种发动机曲轴材料及热处理各种凸轮轴材料及热处理工艺机床主轴材料和热处理半轴常用材料及技术要求。

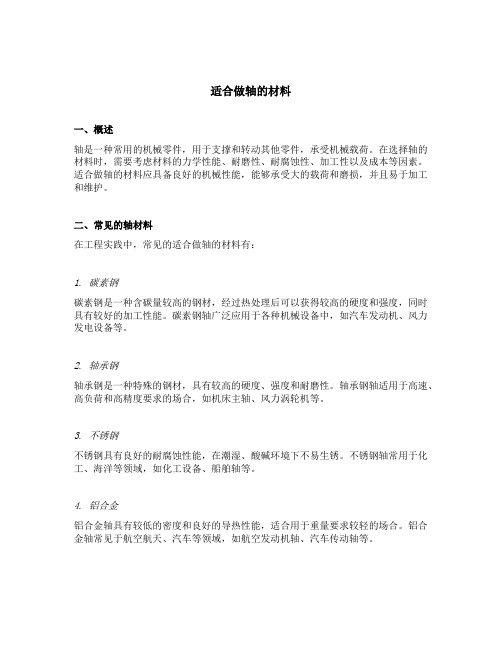

适合做轴的材料

适合做轴的材料一、概述轴是一种常用的机械零件,用于支撑和转动其他零件,承受机械载荷。

在选择轴的材料时,需要考虑材料的力学性能、耐磨性、耐腐蚀性、加工性以及成本等因素。

适合做轴的材料应具备良好的机械性能,能够承受大的载荷和磨损,并且易于加工和维护。

二、常见的轴材料在工程实践中,常见的适合做轴的材料有:1. 碳素钢碳素钢是一种含碳量较高的钢材,经过热处理后可以获得较高的硬度和强度,同时具有较好的加工性能。

碳素钢轴广泛应用于各种机械设备中,如汽车发动机、风力发电设备等。

2. 轴承钢轴承钢是一种特殊的钢材,具有较高的硬度、强度和耐磨性。

轴承钢轴适用于高速、高负荷和高精度要求的场合,如机床主轴、风力涡轮机等。

3. 不锈钢不锈钢具有良好的耐腐蚀性能,在潮湿、酸碱环境下不易生锈。

不锈钢轴常用于化工、海洋等领域,如化工设备、船舶轴等。

4. 铝合金铝合金轴具有较低的密度和良好的导热性能,适合用于重量要求较轻的场合。

铝合金轴常见于航空航天、汽车等领域,如航空发动机轴、汽车传动轴等。

三、轴材料选择的考虑因素选择适合做轴的材料时,需要综合考虑以下因素:1. 载荷和磨损轴承受的载荷和磨损是选择轴材料的主要考虑因素之一。

对于高载荷和大磨损的情况,应选用具有高硬度和强度的材料,如轴承钢。

而对于低载荷和小磨损的情况,可以选用碳素钢或不锈钢等材料。

2. 耐腐蚀性如果轴在潮湿或腐蚀性环境中工作,需要选择具有良好耐腐蚀性的材料,如不锈钢或镍合金等。

对于一般的工作环境,可以选用碳素钢或轴承钢等材料。

3. 温度和热膨胀在高温环境中工作的轴,需要选择能够保持高硬度和强度的材料,如高温合金。

此外,还需考虑轴材料的热膨胀系数,以避免因温度变化造成的尺寸变化影响设备的运行稳定性。

4. 加工性能和维护性选择的轴材料应具备良好的加工性能,能够方便地进行切削、冷加工和热处理等工艺。

此外,轴的维护性也是考虑的因素之一,应选择易于修复和维护的材料。

四、轴材料的应用案例根据不同的工程需求,各种材料的轴都有广泛的应用。

轴的常用材料结构设计强度设计

轴的常用材料结构设计强度设计轴是一种用于转动传递动力的机械元件,常用于机械设备和工具中。

轴的常用材料、结构设计和强度设计对于确保机械设备的正常运行和使用寿命具有重要影响。

下面将从这三个方面进行详细介绍。

一、常用材料1.碳素钢:碳素钢是最常用的轴材料之一,它具有优良的机械性能和可焊性,价格相对较低。

碳素钢常用于一般机械设备轴的制造。

2.铁素体不锈钢:铁素体不锈钢具有良好的耐腐蚀性和机械性能,适用于对耐腐蚀性要求较高的轴,例如化工设备等。

3.高速钢:高速钢具有优良的耐磨性和高温强度,适用于高速运转的轴,例如汽车发动机曲轴等。

4.铝合金:铝合金具有低密度和良好的导热性,适用于重量要求较轻的轴部件,例如航空航天设备和摩托车等。

5.钛合金:钛合金具有优良的耐腐蚀性和高强度,适用于对轴要求高温、高压和腐蚀环境下使用的设备,例如船舶和化工设备等。

二、结构设计1.双蜗轮轴:双蜗轮轴是一种常见的轴结构设计,通过两个蜗轮的联动来达到增速或降速的目的。

这种结构设计可实现轴的复合运动,并能在设计时根据需求选择不同的速比。

2.锥齿轮轴:锥齿轮轴是一种将转动力传递给非平行轴的结构设计。

锥齿轮轴由一对齿数不同的对称锥齿轮组成,通过锥齿轮的啮合来实现力的传递。

这种结构设计适用于大功率传动和高速传动。

3.柱状齿轮轴:柱状齿轮轴是一种将转动力传递给平行轴的结构设计。

柱状齿轮轴由一对齿数相同的对称柱状齿轮组成,通过柱状齿轮的啮合来实现力的传递。

这种结构设计适用于平行轴的中小功率传动。

4.花键连接轴:花键是一种常见的轴连接结构,通过花键的嵌入和轴的切槽来实现轴和其他部件的连接。

这种结构设计具有简单、可靠的特点,适用于中小功率传动。

轴的强度设计是确保轴能够承受力的传递和外部负载的关键。

强度设计主要包括强度计算和轴的加工处理。

1.强度计算:轴的强度计算包括静态强度计算和动态强度计算。

静态强度计算主要考虑轴在静态负载下的强度,包括拉伸强度、挤压强度和弯曲强度等。

轴的常用材料及性能

轴常用材料及主要力学性能转轴:支承传动机件乂传递转矩,既同时承受弯矩和扭矩的作用。

心轴:只支承旋转机件而不传递转矩,既承受弯矩作用。

(转动心轴:工作时转动;固定心轴:工作时轴不转动);传动轴:主要传递转矩,既主要承受扭矩,不承受或承受较小的弯矩。

花键轴.空心轴:为保持尺寸稳定性和减少热处理变形可选用钻钢;轴常用材料是优质碳素结构钢,如35、45和50,其中45号钢最为常用。

不太重要及受载较小的轴可用Q235、Q275等普通碳素结构钢;受力较大,轴尺寸受限制,可用合金结构钢。

受载荷大的轴一般用调质钢。

调质钢调质处理后得到的是索氏体组织,它比正火或退火所得到的铁素体混合组织,具有更好的综合力学性能,有更高的强度,较高的冲击韧度,较低的脆性转变温度和较高的疲劳强度。

调质钢:35、45、40Cr> 45Mn2> 40MnB> 35CrMo> 30CrMnSi> 40CrNiMo;大截面非常重要的轴可选用铮傑钢;高温或腐蚀条件下工作的轴可选用耐热钢或不锈钢;在一般工作温度下,合金结构钢的弹性模量与碳素结构钢相近,为了提高轴的刚度而选用合金结构钢是不合适的。

轴的强度计算轴的强度计算一般可分为三种:1:按扭转强度或刚度计算;2:按弯扭合成强度计算;3:精确强度校核计算1:按扭转强度或刚度计算按扭转强度及刚度计算轴径的公式表6-1-18注:当截而上有键槽时,应将求得的轴径增大,其增大值见表剪切弹性模量d时的B值表6-1-20注:•表中值为每米轴长允许的扭转角:2•许用扭转角的选用,应按实际而左。

参考的范用如下:要求精密,稳泄的传动,取2〜(° )/m 一般传动,取C?=0.5〜1 (° )/m:要求不髙的传动,可取C P大于1 (° )/m:起重机传动轴0产15’〜2(T /m:几种常用轴材料的TP及A值表6-1-19注:1・表中“值是考虑了弯曲影响而降低了的许用扭转剪应力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴常用材料及主要力学性能转轴:支承传动机件又传递转矩,既同时承受弯矩和扭矩的作用。

心轴:只支承旋转机件而不传递转矩,既承受弯矩作用。

(转动心轴:工作时转动;固定心轴:工作时轴不转动);传动轴:主要传递转矩,既主要承受扭矩,不承受或承受较小的弯矩。

花键轴、空心轴:为保持尺寸稳定性和减少热处理变形可选用铬钢;轴常用材料是优质碳素结构钢,如35、45和50,其中45号钢最为常用。

不太重要及受载较小的轴可用Q235、Q275等普通碳素结构钢;受力较大,轴尺寸受限制,可用合金结构钢。

受载荷大的轴一般用调质钢。

调质钢调质处理后得到的是索氏体组织,它比正火或退火所得到的铁素体混合组织,具有更好的综合力学性能,有更高的强度,较高的冲击韧度,较低的脆性转变温度和较高的疲劳强度。

调质钢:35、45、40Cr 、45Mn2、40MnB 、35CrMo 、30CrMnSi 、40CrNiMo ;大截面非常重要的轴可选用铬镍钢;高温或腐蚀条件下工作的轴可选用耐热钢或不锈钢; 在一般工作温度下,合金结构钢的弹性模量与碳素结构钢相近,为了提高轴的刚度而选用合金结构钢是不合适的。

轴的强度计算轴的强度计算一般可分为三种: 1:按扭转强度或刚度计算; 2:按弯扭合成强度计算; 3:精确强度校核计算1:按扭转强度或刚度计算轴的类型 按 扭 转 强 度 计 算按 扭 转 刚 度 计 算实心轴nP ATd P==τ2.17 nPBTd P==φ3.9 空心轴433411112.17αατ-⨯=-⨯=n P A Td P4444411113.9ααφ-⨯=-⨯=n P B Td 说 明d :轴端直径 mm τP :许用扭转剪应力MPa ,按表6-1-19选取T :轴所传递的扭矩 N m ¢P :许用扭转角°/m ,按表6-1-20选取nPT 9550= A :系数,按表6-1-19选取 P :轴所传递的功率,kW B :系数,按表6-1-20选取 n :轴的工作转速 r/min dd 1=α(空心轴内径d 1与外径d 之比) ¢P (°)/m1 2 B12910977P 2.许用扭转角的选用,应按实际而定。

参考的范围如下:要求精密,稳定的传动,取¢P =~ (°)/m 一般传动,取¢P =0. 5~1 (°)/m ;要求不高的传动,可取¢P 大于1 (°)/m ;起重机传动轴¢P =15´~20´/m ;轴的材料Q235―A ; 20Q275; 20 1Cr18Ni9Ti4540Cr ;35SiMn ;42SiMn ;40MnB ;38SiMnM O ;3Cr13;τP MPa15 ~ 25 20 ~ 35 25 ~ 45 35 ~ 55 A149 ~ 126 135 ~ 112 126 ~ 103 112 ~ 97 注:1. 表中P 值是考虑了弯曲影响而降低了的许用扭转剪应力。

2. 在下列情况下τP 取较大值、A 取较小值:弯矩较小或只受扭矩作用、载荷较平稳、无轴向载荷或只有较小的轴向载荷、减速器的低速轴、轴单向旋转。

反之,τP 取较小值,A 取较大值。

3. 在计算减速器的中间轴的危险截面处(安装小齿轮处)的直径时,若轴的材料为45号钢:取A=130 ~165。

其中二级减速器的中间轴及三级减速器的高速中间轴取A=155~165。

三级减速器的低速中间轴取A=130。

2:按弯扭合成强度计算;计算公式心 轴转 轴实 心 轴PMd σ68.21=实 心 轴PT M d 122)(68.21-+=σψ空 心 轴41168.21ασ-⨯=PM d空 心 轴412211)(68.21ασψ-⨯+=-PT M d许用应力转动心 轴 P P 1-=σσ校正系数单向旋 转 Ψ = 或Ψ = 固定心 轴载荷平稳:P P 1+=σσ载荷变化:P P 0σσ=双向旋 转Ψ = 1说明 d :轴的直径 mm σ+1P 、σ0P 、σ-1P :轴的许用弯曲应力MPa ,按表6-1-1 M :轴在计算截面所受弯矩, 注4的说明取T :轴在计算截面所受的扭矩 N mα(空心轴内径d 1与外径d 之比) dd 1=α 扭应力不变时p p 11+-=σσψ≈;扭应力按脉动循环变化时pp01σσψ-=≈;扭应力按对称循环变化时1=ψ当零件用紧配合装于轴上时,轴径应比计算值增大8~10%。

如果截面上有键槽时,应将求得的轴径增大,其增大值见表6-1-22。

如果轴端装有补偿式联轴器或弹性联轴器,由于安装误差和弹性元件的不均匀磨损,将会使轴及轴承受到附加载荷,附加载荷的方向不定。

附加载荷计算公式见表6-1-23。

轴的直径 mm< 30 30 ~ 100> 100 有一个键槽时的增大值 %有两个相隔180°键槽时的增大值 % 7 155 103 7联轴器名称计算公式说明齿轮联轴器十字滑块联轴器NZ挠爪型联轴器弹性圈柱销联轴器M/ = K/TF/ = ~DT2000F/ = ~DT2000F/ = ~2000DTM/―附加弯矩,NmT―传递扭矩N mK/―系数用稀油或清洁的干油润滑K/ =用脏干油润滑K/ =不能保证及时润滑K/ =F/―附加径向力,ND―联轴器外径,mmD0―柱销中心圆直径,mm轴强度的精确校核是在轴的结构及尺寸确定后进行,通常采用安全系数校核法。

疲劳强度安全系数校核疲劳强度安全系数校核的目的是校核轴对疲劳破坏的抵抗能力,在轴的结构设计后,根据其实际尺寸,承受的弯矩、转矩图,考虑应力集中,表面状态,尺寸影响等因素及轴材料的疲劳极限,计算轴的危险截面处的安全系数值是否满足许用安全系数值。

轴的疲劳强度是根据长期作用在轴上的最大变载荷(其载荷循环次数不小于104)来计算,危险截面应是受力较大,截面较小及应力集中较严重的既实际应力较大的若干个截面。

同一个截面上有几个应力集中源,计算时应选取对轴影响最大的应力源。

校核公式见表6―1―24。

当轴的强度不能满足要求时,采取改进轴的结构,降低应力集中的方法解决,降低应力集中的主要措施表6―1―7,或采用不同的热处理及表面强化处理等工艺措施,或加大轴径,改变轴的材料来解决。

轴的材料内部可能存在不同程度的裂纹或其其它缺陷。

一般裂纹的尺寸小于临界值时,暂时影响不大,但长期交变应力作用下,裂纹会作稳态扩展,达到临界值时,发生脆性破坏。

重要的轴,除了进行上述的计算和检查表面质量外,还要对内部进行无损探伤,如发现缺陷,应根据断裂力学计算或经验判断其寿命,决定是否可用。

(机械工程手册二版1卷5篇)公式S =PSSSSS≤+22τστσmaKSσϕσβεσσσσσ+=-1maKSτϕτβετττττ+=-1说明Sσ:只考虑弯矩作用时的安全系数S P:按疲劳强度计算的许用安全系数,见表6―1―26σ-1对称循环应力下的材料弯曲疲劳极限MPa见表6―1―1τ-1对称循环应力下的材料扭转疲劳极限MPa见表6―1―1Kσ、Kτ弯曲和扭转时的有效应力集中系数见表6―1―31―表6―1―32Sτ:只考虑扭矩作用时的安全系数εσ、ετ:弯曲和扭转时的尺寸影响系数,见表6―1―26ψσ、ψτ:材料拉伸和扭转的平均应力折算系数,见表6―1―33σa、σm:弯曲应力的应力幅和平均应力,MPa见表6―1―25τa、τm:扭转应力的应力幅和平均应力,MPa见表6―1―25Β:表面硬化系数,一般用表6―1―36;轴表面强化处理后用表6―1―38;有腐蚀情况时用表6―1―35或表6―1―37循环特性 应力名称弯 曲 应 力 扭 转 应 力对称循环应力幅ZM a ==max σσ Pa Z T ==max ττ 平均应力0=m σ0=m τ脉动循环应力幅ZM a 22max==σσ Pa Z T 22max*==ττ 平均应力a m σσ= a m ττ=说 明M 、T :轴危险截面上的弯矩和扭矩 N mZ 、Z P :轴危险截面的抗弯和抗扭截面系数 cm 3 见表6―1―27―表6―1―29许用安全系数S 表6―1―26条 件S P材料的力学性能符合标准规定(或有实验数据),加工质量能满足设计要求。

载荷确定精确,应力计算准确。

载荷确定不够精确,应力计算较近似。

载荷确定不精确,应力计算较粗略或轴径较大(d>200mm)。

脆性材料制造的轴~ ~ ~ ~截 面ZZ P截 面ZZ P323d Z π=Z d Z P 2163==π323d Z π=d t d bt 2)(--163d Z P π=dt d bt 2)(--)1(3243απ-=d Z dd 1=α )1(1643απ-=d Z PZ 2=)54.11(3203dd d Z -=π)1(1603dd d Z P-=π323d Z π=d t d bt 2)(2--163d Z P π=dt d bt 2)(2--Dd D d D bz Dd Z 32))((3224+-+=πZ ―花键齿数Dd D d D bz Dd Z 16))((1624+-+=π =2Zσb MPa螺纹 K τ=1 K σ键 槽 渐开线 形花键 横 孔 d 0/d 配 合 K σ K τ K σK τ H7/r6H7/k6 H7/h6 A 型 B 型 A 、B 型 K σ K σ ~ ~ ~ K σ K τ K σ K τ K σ K τ 400 500 600 700 800 900 1000 1200注:d 0为横孔直径;d 为轴径。

rdD - dr K σK τσb MPa400 500 600 700 800 900 1000 1200 400 500 600 700 800 900 1000 120024610应力种类 系数表 面 状 态抛 光磨 光 车 削 热 轧 锻 造 弯 曲 ψσ 拉 压 ψσ 扭 转ψτrdD dr σb MPa400 500 600 700 800 900 1000 1200 K σ124 6K τ任何 比值绝对尺寸影响系数εε 表6―1―34直 径 mm > 20~30 > 30~40 > 40~50 > 50~60 > 60~70 > 70~80 >80 ~100 >100 ~120 >120 ~150 >150 ~500 εσ 碳 钢 合金钢 ετ各种钢不同表面粗糙度的表面质量系数β表6―1―36加工方法轴表面粗糙度μmσb MPa400 800 1200磨削车削粗车未加工的表面R a~R a~R a25 ~1 1 1强化方法心部强度σb MPaβ光轴低应力集中的轴Kσ≤高应力集中的轴Kσ≤~2高频淬火600 ~800800 ~ 1000~~~~氮化900 ~ 1200~~~渗碳400 ~ 600700 ~ 8001000 ~ 1200~~~32喷丸硬化600 ~ 1500~~~滚子滚压600 ~ 1500~~~化系数的值会有某些降低。