第二章 六标准差系统的关键概念

六标准差之系统模式(ppt 19)

理論邏輯(Rationale) 為建立一個封閉環圈 的系統

從顧客的聲音/需求透過組織流程之改善、設 計與再設計轉換成顧客最大價值的產出以達到 顧客最大的滿意:

(組織績效衡量) Ys=F(Xs) (投入與系統流程 改變之變數)。

(圖一)為六標準差系統的模式圖。

六標準差之系統模式

Input MOT / CRM

Environment KM

Project management

Output

Process

BPI / BPR

顧 關鍵需求、

客

方針、客 訴、關鍵顧

聲

客、

4 M 、 Q

Zs Zi Zp Zo Zc

SIPOC

音

平衡計分 卡、願景、

C D

顧

創造價值

USL+LSL Ys=F(Xs)

類別。也就是「品質關鍵要素」,釐清團隊章程,以及核心流程。

M(Measure)衡量:衡量流程績效找出影響因子或衡量顧客需求確立關鍵品質。

找流程中的暇疵,建立改善的基礎。

A(Analyze)分析:分析因果關係找出關鍵要因即探究誤差發生的根本原因,

或分析功能要求,規劃概念設計。

I(Improve)改善:找出最佳的解決方案,然後擬定行動計劃,確實執行。

6-Sigma

表二 各階段流程與相關手法之對照表

使用工具手法

基本統計 抽樣計劃與資料搜集

圖表(GRAPH) QC七大手法 新QC七大手法

品質成本 管制圖 品質機能展開 統計製程管制 製程能力分析 相關迴歸分析 失效模式分析 檢定與推定 ANOVA分析 Gage R & R 田口品質工程 實驗計劃法 可靠度工程 控制方法 防止犯錯

六标准差概论课件

15

六標準差不是別的…

就是你做的事.

September 17, 2001

16

為什麼要改變?

你們公司期望推行六標準差來達成什麼?

➢…………………? ➢…………………? ➢…………………? ➢…………………? ➢…………………?

你的強力需求是什麼?!?

September 17, 2001

17

六標準差 –更好,更快

今日大部分的公司,品質不良成本大約佔銷售的 25 % 。 大部分每個公司的COPQ是未知的,COPQ超過利潤率( profit margin).

Manufacturing Industry

Aluminum Die Castings Aluminum Extruded Products Bolts, Nuts, Rivets & Washers Foundries: Aluminum Forgings-Nonferrous Metal Stampings Steel Wire & Related Products Automotive Stampings Electronic Components Industrial Machinery Metal-Cutting Machine Tools Motor Vehicles, Parts Plastics Products Screw Machine Products

24

練習:

你和一些朋友要去電影院 . . . 你想看的電影在你家附近也有播放。去那一間的時間都相同、索

價相同、座椅相同、播映時間相同,那些是你通常考慮的評估準 則?

September 17, 2001

25

誰滿意的關鍵?

供應商觀點 (電影院)

6个标准差

六标准差( 六标准差(SIX SIgma)

MSA分析指标: MSA分析指标: 1)Precision to toleranu(P/T)ratio 量测误差与规格比 例P/T〈10%高于30%应改善。 P/T〈10%高于30%应改善。 2)%GR(Gage reproducibility)& GR( Repeatabili+y=Rework.应小于30%愈低愈佳MSA评 Repeatabili+y=Rework.应小于30%愈低愈佳MSA评 估要点: 1)Accuraey:真值与平均值差。 Accuraey:真值与平均值差。 2)Repeatabilitty:同一测量者用同一工具量相同产 Repeatabilitty:同一测量者用同一工具量相同产 品产生变异。 3)Reproducibility:测量者不同差异。 Reproducibility: 4)稳定性:时间不同产生差异。 5)线性:因量测区间不同产生差异。

一、6 一、6§含义: 它是一种结合企业经营策略的专案,以 量化的统计手法消除过程中的缺失及其 发生的机会,达成消除潜在的成本。创 造顾客价值及提升企业竞争力的目标, 它用于制程改善从DPPM缺点数可反映公 它用于制程改善从DPPM缺点数可反映公 司入等级。

六标准差( 六标准差(SIX SIgma)

六标准差( 六标准差(SIX SIgma)

短期(Short term)长期(Long term)Sigmoc计算 短期(Short term)长期(Long term)Sigmoc计算 M缺陷机会,L1产品件数。TOP缺陷总数 缺陷机会,L1产品件数。TOP缺陷总数 MXLI D发现的缺陷数 DPO(缺陷机率)(Defects per DPO(缺陷机率)(Defects Opportunities)=D/TOP DPMO每一百万次缺陷次数DPO× DPMO每一百万次缺陷次数DPO×106 DPU( DPU(Defects Per Unit):每一件产品缺陷数D/U Unit):每一件产品缺陷数D/U DPMU=DPU× DPMU=DPU×106 YNORM每一件机会的平 YNORM每一件机会的平 均良率=1-DPO。 均良率=1-DPO。 ILT由抽查表来 ILT由抽查表来 ZST=ZLT+1.5一般 +1.5一般

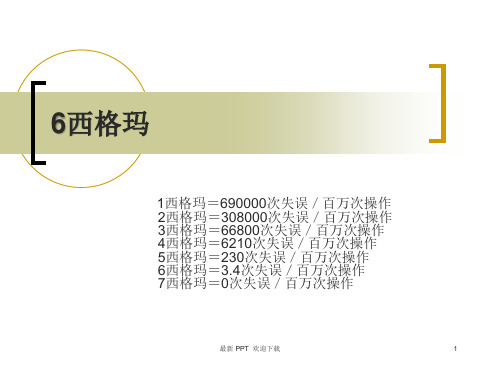

六西格玛

AlliedSignal的高阶主管认为六标准差“不仅仅只是数字——而是追求杰出标准的意志表现;用尽可能的工具,追求创新工作方式,绝不迟疑。”

如同AlliedSignal一位处长所言:“它改变了我们的思维模式及沟通方式。过去我们专门少谈到流程和顾客,现在我们开口闭口都谈这些主题。”

AlliedSignal的六标准差领导让它荣登最多元(《富比士》杂志全球版)及最受推崇(《财星》杂志)的全球型航太公司。

摩托罗拉——与六标准差小故事

今天,摩托罗拉这家电子大厂的存在和成功,都与六标准差息息有关。是这家公司发明了这些概念,并将其进化成那个周延的治理系统。奇特使用六标准差强化先天体质强健的公司,而摩托罗拉则是用来解除那个危机——“我们如何活下去?”。

1980到1990年代,摩托罗拉和许多美欧企业一样,面临市场逐步被日本公司腐蚀的逆境。摩托罗拉的高阶主管坦承自己的产品品质粗劣。用一位六标准差资深人士的话来讲:“他们四处挨打。”就像当时的许多公司一样,摩托罗拉没有单一的品管方案,而是多头马车。到了1987年,摩托罗拉的通讯部门在弗雪(George Fisher,他后来接任柯达执行长)主导下,提出一项崭新的做法——它们被称为是六标准差。

股价每年成长21.3%(注:摩托罗拉的股票在2001年随着美科技股重挫)。

六西格玛管理-标准差的概念及应用 精品

Six Sigma的品質水準

• 0.002 DPPM , Cp=2

理想的狀況(無偏移Ca=0)

中心值 ±1.5s的偏移

3.4 DPPM, Cpk=1.5

或用 DPMO (Defects Per Million Opportunities)表示

Cpk 與 Z 值 之間的關係

Z = 3 Cpk

按定義, Z 值是等於 3 倍的 Cpk 值

Y 相依 (Dependent) 輸出 (Output) 結果 (Effect) 不良結果 (Symptom) 監測 (Monitor)

X1 . . . Xn 互相獨立 (Independent) 輸入 (Input-Process) 原因 (Cause) 問題 (Problem) 控制 (Control)

Scatter plot , Stratified frequency plots, or Tables showing verification data

causes for

verification 3

Y

A

Interpretation of verification data

X

B

Step Text

4.6 1.54 968 99.90%

1.04 1.6 0.53 460,172 54.0% 0.03

4.5 1.5 1,350 99.87%

1.00 1.5 0.50 500,000 50.0% 0.00

4.4 1.47 1,866 99.81%

0.97 1.4 0.47 539,828 46.0% -0.03

5.8 1.95 8.5 99.99915% 1.44 2.8 0.93 96,801 90.3% 0.43

6个标准差的涵义六西格玛意义

k

( Cp 值 )

(ni 1)

i1

Ex.样本数 = 3 ; 数据为 10.000 , 10.200 , 9.900 , 10.000 , 10.300 , 9.950 第一组平均值 = 10.033 , 第二组平均值 = 10.083 估计标准偏差 = ( 0.118334 / 4 ) ^ ( 1/2 ) = 0.1720

16

品质 ( Q ) 过程能力汇总表

17

A (Analyze)

依据「过程能力汇总表」,可参考 Ca /Cp在过程能力改善方向图上之落点 位置,初步分析每一个质量问题应归 属在那一类

18

过程能力与 改善

如果落入T区,则表示 一个相对容易处理的T 型问题,反之落入X区, 那就是一个比较棘手 的X型问题,至于T、A、 X三型问题的分类原则 解决工具则如下页图 表所示

6 改进的好处

如果一个3 企业将其所有资源投入改 进过程,大约每年可以提高一个 的水 平,并可获得下述收益:

利润率增长20% 产出能力提高12%—18% 减少雇员12% 资本投入减少10%—30%

11

投入 6 改进的成本及回馈

国外成功经验的统计显示:如果企业全 力实施6 革新,每年可提高一个 水 平,直到达到4.7 ,无须大的资本投 入。这期间,利润率的提高十分显著。

绿带 Green Belt (几乎与黑带相似技巧,但不 及黑带深度知能)

Team Member ( 对6σ技术有基本认识 )

22

C (Control)

在 6σ的作法中最可能会错义的字就是 Control ,因为大家很容易凭直觉将Control 狭隘地解释成控制,其实6σ是一个长期 的改善方案,因此 GE 在推动6σ时,就 早已将Control的意思导引到更积极而前瞻 的方向──「促成精益求精」

【培训课件】六标准差培训讲义

2019/11/12

六標準差專題

2

六标准差的回饋

• 從想打平開始,卻履創獲利新高 • 1998 US$ 750,000,000 • 1999預估US$ 1,500,000,000 • 2001> US$ 5,000,000,000 華爾街分析師預測 • 獲利率由10%提高至15%

奇異的成功歸功於熱情的投入與努力

- John Welch

2019/11/12

六標準差專題

5

麾托羅拉與六标准差

• 1987年George Fisher提出六标准差概念

• 奇異使用六标准差強化先天體質強健的 公司

• 麾托羅拉用來解決這個危機-「我們如 何活下去?」

• 原先該公司没有單一的品管方案,而是 多頭馬車,六标准差提供一個簡單、持 續的方法,以達成品質目標。

發展因果假設確 認關鍵問題根源 驗證假設

想法根除問題測 試解決方案解決 方案標準化

設立維持績效衡 量標準 視需要匡正問題

確認作業典範 評估流程設計 要求事項再確認 設計新流程 執行新流程

建立衡量及檢討制 度以維持績效 視需要匡正問題

2019/11/12

六標準差專題

30

Q:什麼才是6的組織?

“六标准差”,Chap 2

10

六标准差吸引公司的好處(一)

• 維持成功不墜-在市場中保有一席之地,唯一 的辦法是要不斷的地創新和組織再造-John

Chambers

• 人人設定績效目標-以99.9997%的「完美」目 標評估自我績效

中鋼公司規定每一位12職等以上工程師及主管須自我設定三項

KPI

• 增強顧客價值-要學習顧客(或潛在顧客)看 重的價值是什麼,並計劃如何能在賺錢的前提 下達成顧客要求。

6δ管理法

3)业务系统的摇摆不定和缺乏持续性是一种"差异",坏的"差异"对顾客有一种负面影响,我们把这种影响称为"缺陷" .

4)用来创造,监督,改进这个闭环业务系统的方法,我们称之为"流程设计/再设计","流程发展"和"流程改进" .

(2)简化6δ管理法的一些评估标准成其他一些工具同样不妨碍一家公司成为6δ管理法组织.

(3)成为6δ管理法组织工不一定要如此称呼它.系统,方法,承诺比你在名称上的努力更重要.

6δ管理法指南

16δ管理法指南的优点

a)清晰地认识到业务就是由流程和顾客构成的复合系统.

b)对资源的合理配置,通过6S管理法改进获得最大可能收益.

1)对于6δ管理法来说也是最基本的一步,就是要明确地判定顾客的需求.6δ管理法的语言里,这些需求被称为在"CTQ" ,即"质量关键点" "C"我们也可以将其称作流程的"关键结果"或"Y"或"特别限制" .

2)就是计算缺陷发生的次数.缺陷指产品或流程不能满足顾客需求的任何事件.

3)δ层次的表现也经常用"每百万次缺陷次数"来表示.

4)解决问题,实施改进的专业知识,能够精妙地调节骨流程,或创造新的工作流程,产品服务来满足不断变化的顾客需求.

流程控制::评估\监测,以确保绩效改善.

流程所有制和流程管理:利用"顾客反馈" "市场反馈" "雇员反馈"和流程评估系统跨部门地监管支持流程.

6个标准差的涵义六西格玛意义

制程标准偏差 ( Pp 值 )

n

(xi x)2

i1

7

(n 1)

制程的飘移

当 Ca = 0 时,6 的不良率 = 2 PPB (PPB 十亿分之一) (Ca = 0 表示制程正好对准中心 )

Ca = 0 的机率很小,正常来说都会有一 个飘移

当制程的飘移在 1.5 (由摩托罗拉提 出) ,其不良率 = 3.4 PPM

Motorola 与 6 (二)

1979 – 管理阶层的承诺与了解 1981 – 品质唤醒,并订出 5 年内 10 倍改善的

目标 1986 – 企业标竿及品质访查 1987 – 6 远景 1989 – 10 倍之质量改善 1991 – 100 倍之质量改善 1992 – 6 1993 – 超越 6 1994 – 每 2 年 10 倍之质量改善 2000 – 获利率乘 2 倍 30

6?在经营管理上的成效13?市场占有率的增加?顾客回头率的提高?成本降低?周期降低?缺陷率降低?产品服务开发加快?企业文化改变6?的做法maic14?measure由感觉到事实?analyze由事实到分析?improve由分析到改善?control由改善到一流6?改善项目系统图15mmeasure166的精神在持续改善既然改善是重心那么任何推动6的公司就一定要先搞清楚那些质量必须优先改善以及改善前后成效如何为了厘清这些问题所以首先必须建立一个可持续追踪质量成果的量测平台质量q过程能力汇总表品质q过程能力汇总表17aanalyze18依据过程能力汇总表可参考cacp在过程能力改善方向图上之落点位置初步分析每一个质量问题应归属在那一类过程能力与改善19如果落入t区则表示一个相对容易处理的t型问题反之落入x区那就是一个比较棘手的x型问题至于tax三型问题的分类原则解决工具则如下页图表所示问题类型与改善系统20iimprove21当每一问题经过分析与确认之后即可指定盟主并挑选有适当改善专长之黑带战士成立质量改善项目小组qualityimproveteamqit在项目小组中盟主通常是该制程之部门主管资源拥有者而黑带战士则是qit的执行者解决问题专家权能充分配合才能加速qit的改善成效

西格玛6个标准差精品课件

最新 PPT 欢迎下载

13

为什么要用6西格玛管理(一)

为了生存: "为什么要开展6西格玛管理?"摩托罗拉的回答是:为了生存。 从70年代到80年代,摩托罗拉在同日本的竞争中失掉了收音机和电视机的市场, 后来又失掉了BP机和半导体的市场。1985年,公司面临倒闭。 一个日本企业在70年代并购了摩托罗拉的电视机生产公司。经过日本人的改造 后,很快投入了生产,并且不良率只有摩托罗拉管理时的1/20。他们使用了同 样的人员、技术和设计。显然问题出在摩托罗拉的管理上。 在市场竞争中,严酷的生存现实使摩托罗拉的高层接受了这样的结论:"我们的 质量很臭"。在其CEO的领导下,摩托罗拉开始了6西格玛质量之路。今天,"摩 托罗拉"成为世界著名品牌,1998年,摩托罗拉公司获得了美国鲍德理奇国家质 量管理奖。他们成功的秘密就是6西格玛质量之路。是6西格玛管理使摩托罗拉 从濒于倒闭发展到当今世界知名的质量与利润领先公司。

8

6西格玛的主要原则(七)

追求完美,但同时容忍失败。

在6西格玛企业中,员工不断追求一个 能够提供较好服务,又降低成本的方法。 企业持续追求更完美,但也能接受或处 理偶发的挫败,从错误中学习。

最新 PPT 欢迎下载

9

何谓6西格玛质量

一个公司的产品质量是这家公司整个营运的结果,影响的因素 很多,错综复杂。Motorola公司用6西格玛质量标出其目标,使 复杂的问题变的容易了解。在Motorola,6西格玛质量水准的意 义如下: 1. 3.4PPM(不良率或缺点数为百万分之三点四) 2. 99.99966%产品为无缺点。 3. 提供一个与竞争者比较的基准,为TQM提供一个衡量的基准。 4. 可以了解距离无缺点有多远。

标准差名词解释

标准差名词解释标准差是统计学中常用的一个概念,它是用来衡量一组数据的离散程度或者波动程度的。

在实际应用中,标准差可以帮助我们了解数据的分布情况,以及数据点与平均值的偏离程度。

本文将对标准差的概念、计算方法以及实际意义进行详细解释。

首先,标准差的概念是什么呢?在统计学中,标准差是一组数据离散程度的度量,它是数据偏离平均值的平均距离。

换句话说,标准差越大,数据的波动越大,说明数据点之间的差异性较大;标准差越小,数据的波动越小,说明数据点之间的差异性较小。

标准差的计算公式如下:标准差= sqrt( (Σ(xi μ)²) / n )。

其中,Σ代表求和,xi代表每个数据点,μ代表数据的平均值,n代表数据的个数。

这个公式的意思是,首先计算每个数据点与平均值之间的差值,然后将差值的平方求和,最后除以数据的个数,再开方就得到标准差。

其次,我们来看一下标准差的计算方法。

在实际应用中,计算标准差通常分为样本标准差和总体标准差两种情况。

样本标准差是用来估计总体标准差的,计算公式稍有不同。

总体标准差的计算公式如上所示,而样本标准差的计算公式如下:样本标准差 = sqrt( (Σ(xi x̄)²) / (n 1) )。

其中,xi代表每个样本数据点,x̄代表样本数据的平均值,n 代表样本数据的个数。

可以看到,样本标准差的计算公式与总体标准差的计算公式类似,只是分母的n变成了n-1,这是为了更好地估计总体标准差。

最后,我们来谈谈标准差的实际意义。

标准差可以帮助我们了解数据的分布情况,以及数据点与平均值的偏离程度。

在财务领域,标准差常被用来衡量资产的风险程度,标准差越大,代表资产的波动性越高,风险也越大;标准差越小,代表资产的波动性越低,风险也越小。

在科学研究中,标准差可以帮助我们比较不同组数据的稳定性和一致性,进而得出科学结论。

在生活中,标准差也可以帮助我们分析各种现象的变化趋势,做出合理的决策。

综上所述,标准差是统计学中一个重要的概念,它可以帮助我们了解数据的离散程度或者波动程度,从而对数据进行更深入的分析和研究。

6个标准差的概念

标准差管的本质,运用客观的资做成决策

平均(Mean) 中位(Median) 众(Mode) 区间(Range) 标准差(Standard Deviation) 制()程能指标(Capability Index,Cp或Cpk)

*资源:格布著,丁惠民译(2003),标准差管即上手,美商麦格希尔 (McGraw-Hill) 国际出版公司,p.65-70

6σ的典型组织架构图

Executive Leader高阶导人

事业部经人 副总/厂长 事业部经人 副总/厂长

14

Champion 程负责人

MBB 大黑带

Champion 程负责人

Champion 程负责人

MBB 大黑带

Champion 程负责人

黑带

黑带

黑带

黑带

带

带

带

带

带

带

带

带

资源: * 张耿通(2003),全面品质管与倍标准差实施方案之比较分析—以台湾地区之企业为,国成功大学EMBA硕士文,p.16 **Managing Six Sigma by Breyfogle III , F. W. al.(2001)

规格下限(Lower Specification Limit / LSL) 规格上线(Upper Specification Limit / USL)

*资源:格布著,丁惠民译(2003),标准差管即上手,美商麦格希尔 (McGraw-Hill) 国际出版公司,p.72

制程能指标(Cp)的计算方式

标准差的计算公式: 制程能指标(Cp):

格布著丁惠民译2003标准差管即上手美商麦格希尔mcgrawhill国际出版公司p73的典型组织架构图executiveleader高阶导人事业部经人副总厂长事业部经人副总厂长14champion程负责人mbb大黑带champion程负责人champion程负责人mbb大黑带champion程负责人黑带黑带黑带黑带张耿通2003全面品质管与倍标准差实施方案之比较分析以台湾地区之企业为国成功大学emba硕士文p16managingsixsigmabreyfogleiiial

简介六个标准差

评估当前设计水平,识 别设计改进机会。

设计 (D esig n)

制定设计方案,包括产 品/服务的功能、性能、

可靠性和成本等。

验 证 (V erif y)

工具与技术应用

统计工具

包括假设检验、回归分析、方 差分析等,用于数据分析和过

程改进。

过程映射

通过流程图、因果图等工具可 视化过程,识别浪费和改进机 会。

通用电气公司

杰克·韦尔奇在担任通用电气公司CEO期间,大力推广六个标准差方法,通过减少浪费和缺陷,提高了公司的运营 效率和盈利能力。

服务业案例

亚马逊公司

亚马逊公司运用六个标准差方法优化其物流和配送过程,通过减少错误和延误,提高了 客户满意度和忠诚度。

美国运通公司

美国运通公司采用六个标准差方法来改进其信用卡业务流程,包括申请处理、信用评估 和客户服务等方面,从而提高了业务效率和质量。

简介六个标准差

目 录

• 六个标准差概述 • 六个标准差的核心思想与原则 • 六个标准差的方法论 • 六个标准差在组织中的应用 • 六个标准差对组织的价值 • 实施六个标准差的挑战与对策

01 六个标准差概述

定义与背景

六个标准差(Six Sigma)是一种质量管理方法,旨在通过减少缺陷和错 误,提高过程和产品的质量和效率。

减少缺陷和错误

通过减少生产过程中的变异和浪费,提高产 品的一致性和稳定性,从而减少缺陷和错误 。

提高客户满意度

关注客户需求,优化产品设计和服务流程, 提高客户满意度和忠诚度。

降低成本和浪费

要点一

减少生产浪费

通过优化生产流程,减少不必要的浪费和成本支出。

要点二

提高资源利用效率

合理利用资源,提高资源利用效率,降低运营成本。

六标准差基本原则概述.pptx

May 2, 2001

六標準差基本原則

變異 標準差及 Sigma 等級 長期與短期 製程基準及可達到的程度 轉變與流動 六標準差量化 –DPU,DPMO,不良 隱形工廠與移動產出率

May 2, 2001

Mean (m) 平均數

Standard Deviation (s) 標準差

你如何知道你已經成功? 6s的方式是什麼?

Step 1: 知道從那裡開始. Step 2: 知道往那去. Step 3: 知道那裡落地生根.

?

你專案的成功是什麼?

May 2, 2001

專案量化是關鍵的

量化是不可或缺的;因為:

決定專案的優先順序 建立產品製程基準線 追蹤/報告製程改善

六標準差量化:

RTY (rolled throughput yield)移動產出率 DPU (defects per unit)每單位缺失 DPMO (defects per million opportunities)每百萬事件之不良 Sigma level (and z-score)標準差等級

對六標準差來說資料及衡量是信仰.

May 2, 2001

不良數 Vs. 不良品

不良數與不良品的區別?

Defect不良數

不符合要求。產品可能會有一個不良之處。

Defective不良品

整個產品被拒絕,不論此產品中有幾個不良。

May 2, 2001

不良數Vs. 不良品

我們來檢查束帆索的瑕疵

有幾個不良數?

有幾個不良品?

May 2, 2001

不良 Vs. 不良品

Defective不良品

每單位至少有一個不良( defect)

Defect不良數

六个标准差的简介

Hsin Chong Groups Training Center

第三階段

Business level:此為目前應用的層級,表 level:此為目前應用的層級,表 示從事商業行為發生變異的機率,此層級 由製程的品質,延伸至全體的品質(包含 製程、交期、服務..等等品質),因此 這時的層級意義代表了整體的競爭力。故 此層級焦點為Critical 此層級焦點為Critical to customer (客戶關 注的關鍵) 注的關鍵)。

第二階段

Operation level:祇是減少產品在製造過程 level:祇是減少產品在製造過程 中的變異是不夠的,必須進一步來做品質改 善,找出造成品質變異的相關原因,擬定改 善的對策及計劃,永遠杜絕其再發生。故此 尋找變異) 層級焦點在Remove 層級焦點在Remove cause (尋找變異)。

Hsin Chong Groups Training Center

主管級黑帶( belt) 主管級黑帶(master black belt):他們是全職的 指導員,有一身的技術和教學、領導能力,這些主管 級黑帶要檢查和督導黑帶人員。一位主管級黑帶必須 監督至少十位黑帶通過認證,並且受到企業盟主小組 的認可,才能獲得認證。【或稱為黑帶大師】 的認可,才能獲得認證。【或稱為黑帶大師】 黑帶( belt) 黑帶(black belt):他們是專職的品質主管,負責 領導團隊,並將其重點放在關鍵流程上,並向盟主回 報成果。這些團隊領導人需要腐責評量、分析、改善 和控制影響顧客滿意度或生產力提升等的關鍵流程。 黑帶必須全職投入「六個標準差」高品質計畫。 綠帶( belt) 綠帶(green belt):他們也是參與黑帶計畫的技藝 人員,但並非全職投入。除了完成黑帶的案外,他們 還必須在自己的日常工作上繼續應用「六個標準差」 工具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

策略、作業

結果

你的公司

顧客、市場 洞悉未來

產業競爭

“六標準差”,Chap 2

A:企業流程模式

Q如何運用6來達成企業目標?

X

顧客 X X X Y 獲利

Q如何運用6來達成企業目標?

XY Nhomakorabea

達成目標的主要行 動 企業作業品質 顧客滿意度的關鍵 流程變數和用人、 週期、科技量等 流程投入品質(來 自顧客或供應商)

策略的另一觀點:

• 選擇一條比較少障礙的路,或者選擇一 條適合“腳踏車”的路

“六標準差”,Chap 2

回應:企業流程模式

投入:

• 策略性外包、供應鏈形成,使得投入越 來越複雜

組織/流程:

• 大型企業流程的複雜性;即使是中小型 企業的流程也得採取動態性的變化以因 應

產出

• 顧客的需求變化,或與企業獲利衝突

“六標準差”

Chap2 六標準差系統的關鍵概念

指導老師:郭倉義 博士 研究學生:張清和 2002.10.09

“六標準差”

架構Ch2

關鍵概念

執行面概述

• Ch1~Ch5

封閉環圈系統 企業流程模式 變異&標準差 顧客、誤差&衡量 三大管理策略

企業導入過程

• Ch6~Ch11

行動步驟與工 具

策略目標 顧客要求 獲利 顧客滿意度 整體企業效 率

“六標準差”,Chap 2

Q:衡量在6的意義?

A:變異&標準差

=2.7

10 8 6 4 2 0 -6 -4 -2 0 2 4 6

=0.33

20 15 10 5 0 -6 -4 -2 0 2 4 6

“六標準差”,Chap 2

Q:顧客&誤差在6所扮演的角色?

顧客要求

• 高品質的必要條件,CTQs

誤差

• 未能達到顧客要求的事件或意外

例如:

• 文件錯字 • 電話中心的長時間等候 • 延誤交貨 • 貨物不完整…等

“六標準差”,Chap 2

Q:顧客&誤差在6所扮演的角色?

標準差衡量的好處

• 始於顧客 • 提供一致的標準 • 結合宏大的目標

標準差衡量的後勤工作

I 改進

C 控制

“六標準差”,Chap 2

Q:什麼才是6的組織?

定義: 積極將6要義及做法融入日常管理 活動,並且在流程績效與顧客滿意度 方面都有長足進展的組織 要點:

• 合格的標準 • 衡量的方法 • 組織的名稱

“六標準差”,Chap 2

回應:封閉的環圈系統

策略面的意涵:

• 好的封閉環圈系統即使在崎嶇的路上 ﹙多變的商業環境﹚,也通行無礙

• 設一委員會來設定準則 • 標準差衡量並非靜態 • 要取得整個公司流程的標準差積分真的 很費時間及資源

“六標準差”,Chap 2

Q:6的核心改進措施及管理方法?

A:6的三大策略

流程改進

流程設計

流程管理

“六標準差”,Chap 2

Q:6的核心改進措施及管理方法?

流程改進:尋找特定的解決方案

• Ch12~Ch18

DMAIC模式

課題

6能打造怎樣的組織系統? 如何運用6來達成企業目標? 衡量在6的意義? 顧客&誤差在6所扮演的角色? 6的核心改進措施及管理方法? 何謂DMAIC? 什麼才是6的組織?

“六標準差”,Chap 2

A:封閉環圈系統

Q:6能打造怎樣的組織系統?

“六標準差”,Chap 2

流程設計 確認規格或大型問題 界定目標或改變願景 釐清要求與顧客要求

M 衡量

驗證問題/流 衡量做到要求的績效 程 收集流程效益資料 精確問題/目 標 衡量關鍵步 驟/投入

“六標準差”,Chap 2

Q:何謂DMAIC ?

A 分析 發展因果假設確 確認作業典範 認關鍵問題根源 評估流程設計 驗證假設 要求事項再確認 想法根除問題測 設計新流程 試解決方案解決 執行新流程 方案標準化 設立維持績效衡 建立衡量及檢討制 量標準 度以維持績效 視需要匡正問題 視需要匡正問題

“六標準差”,Chap 2

回應: 6的意義

上限&下限:

• USL—X = 6

• X—LSL = 6

顧客的需求

• 上限&下限

僅有下限或僅有上限

• 顧客的需求無限?

“六標準差”,Chap 2

回應: 顧客&6的核心

顧客=夥伴

• 解決顧客的問題 • 顧客獲利,公司才能獲利 • 與顧客形成利益共同體

• 修正造成問題(Ys)的致命因素(Xs) • 例如:如何讓船跑得快一點?

流程設計:打造更好的生意

• 目標不在修正而是換個新流程 • 例如:是否該換艘新船?

流程管理:建立完整的管理體系

• 將6的要義及方法融入事業的經營中 • 例如:變更組織形式、強化人員訓練

Q:何謂DMAIC ? 定義 D 界定 流程改進 確認問題 界定要求 設定目標

補充6的核心

• 6的要義 • 實質與彈性 • 6是一種態度