模具表面处理工艺标准

模具表面处理种类与规格

抛光(Polish) 火花纹(Thin Fire Texture) 化学蚀纹(Texture)

蚀纹处理和模具斜度

电镀(Plating) 喷砂(Blasting)

抛光(Polish)

பைடு நூலகம்

SPI - Society of the Plastics Industry 塑料工业协会

Diamond Mold Polishing & Finishing Specifications

0.0508

0.0762 0.1143 0.0762 0.0762 0.0508 0.0889 0.1524 0.0635 0.0508 0.0635

MT-11140

MT-11150 MT-11160

0.0635

0.0698 0.1016

蚀纹处理和模具斜度的关系

Mold-Tech A Mold-Tech B

Ptn.# MT-11200 MT-11205 MT-11210 MT-11215 MT-11220 MT-11225 MT-11230 MT-11235 MT-11240 MT-11245 MT-11250 MT-11255 MT-11260 MT-11265 MT-11270 MT-11275 MT-11280

Plaque #7 Ptn.# Depth(mm) MT325 0.003 MT964 0.003 MT1038 0.002 MT1043 0.002 MT1170 0.0025 MT1192 0.0015 MT1239 0.003 MT1240 0.003 MT1241 0.002 MT1242 0.002 MT1243 0.002 MT1244 0.0025 MT1250 0.003 MT2019 0.0025 MT2020 0.002 MT2028 0.0025 23053 0.002 23064 0.0015

压铸模具表面处理工艺

压铸模具表面处理工艺嘿,朋友们!今天咱就来唠唠压铸模具表面处理工艺这档子事儿。

咱先说说这压铸模具啊,那可是生产各种零部件的大功臣呢!但要让它更好地发挥作用,这表面处理可就相当重要啦。

有一次啊,我和几个同行凑一块儿聊天。

我就说:“你们说这压铸模具表面处理就像给它化个妆,让它变得更漂亮更耐用。

”一个朋友立马接话:“可不是嘛,就跟咱人出门得拾掇得精神点儿一个道理。

”另一个朋友也笑着说:“对对对,处理好了,这模具工作起来也更带劲!”咱常见的表面处理方法有好几种呢。

比如说氮化处理,这就好比给模具穿上一层坚固的铠甲,让它更耐磨、更耐腐蚀。

还有电镀,这就像给模具披上一层闪亮的外衣,不仅好看还实用。

我记得有一次在工厂里,师傅正在给一个压铸模具做表面处理。

我好奇地凑过去问:“师傅,这氮化处理有啥讲究不?”师傅一边忙活着一边说:“小子,这讲究可大了去了。

温度、时间都得把握好,不然效果可就差远喽。

”我似懂非懂地点点头。

还有一次,看到一个经过电镀处理的模具,那表面亮闪闪的,我忍不住伸手摸了摸,旁边的工人大哥笑着说:“嘿,可别乱摸,这可是宝贝呢!”我赶忙缩回手,嘿嘿笑了。

除了这些,还有好多其他的表面处理工艺呢,每一种都有它独特的作用和好处。

就拿热喷涂来说吧,这能让模具的表面具备特殊的性能,就像给它加了个超级技能。

总之啊,压铸模具表面处理工艺那是相当重要。

咱可不能小瞧了它,得认真对待,选对方法,让咱的模具发挥出最大的价值。

就像咱人一样,好好打扮打扮自己,才能更自信地面对生活和工作嘛。

所以啊,朋友们,一定要重视这压铸模具表面处理工艺哦!这就是我的看法,咱就这么着吧!。

模具表面处理技术

模具表面处理技术1. 概述模具是现代工业生产中不可或缺的工具,广泛应用于汽车制造、电子产品、玩具制造等行业。

模具的使用寿命和性能与其表面处理技术密切相关。

好的表面处理技术可以提高模具的耐磨性、防腐性和光洁度,从而延长模具的使用寿命和保证产品质量。

本文将介绍几种常见的模具表面处理技术,包括镀铬、氧化、喷涂和抛光等。

2. 镀铬技术镀铬是一种常见的模具表面处理技术。

在镀铬过程中,通过将金属镀铬在模具表面,可以形成一层坚硬的保护膜。

这层膜具有良好的耐磨性和耐腐蚀性,可以有效延长模具的使用寿命。

镀铬技术对于高温和高压环境下的模具尤为重要,可以保护模具免受腐蚀和氧化的影响。

3. 氧化技术氧化是一种将模具表面转化为氧化膜的技术。

氧化膜具有良好的抗腐蚀性和电绝缘性能,可以保护模具免受外界环境的影响。

同时,氧化膜还可以增加模具的硬度,提高其耐磨性。

氧化技术通常可以通过电解氧化、化学氧化或热氧化等方式实现。

4. 喷涂技术喷涂技术是一种将特殊涂层喷涂在模具表面的技术。

这些涂层可以提供模具表面额外的保护,增加其耐磨性和耐腐蚀性。

常见的喷涂涂层包括硬质涂层、陶瓷涂层和聚合物涂层等。

喷涂技术具有灵活性高、成本较低和加工周期短的特点,在模具制造中得到广泛应用。

5. 抛光技术抛光技术是一种将模具表面通过机械或化学方法进行抛光的技术。

抛光可以提高模具表面的光洁度和平整度,减少产品表面的摩擦和磨损。

抛光可以通过不同的抛光材料和工艺来实现,如砂纸抛光、金刚石抛光和磨料抛光等。

抛光技术对于模具的外观质量和产品质量有重要影响。

6. 总结模具表面处理技术是保证模具使用寿命和产品质量的关键因素。

不同的表面处理技术可以根据模具的具体需求选择使用,如镀铬技术适用于高温和高压环境下的模具,氧化技术适用于要求高度耐腐蚀性的模具。

喷涂技术和抛光技术则可以根据具体的模具材料和使用条件进行选择。

综合运用这些表面处理技术,可以大大提高模具的使用寿命和产品质量,满足不同行业的生产需求。

模具注塑表面处理工艺

模具注塑表面处理工艺一、引言模具注塑是一种常用的制造工艺,广泛应用于各行各业。

然而,模具注塑制品的表面质量直接影响着产品的美观度和功能性。

为了提高模具注塑制品的表面质量,必须进行适当的表面处理工艺。

本文将介绍常见的模具注塑表面处理工艺及其应用。

二、喷涂喷涂是一种常见的模具表面处理工艺,通过喷涂一层涂料或涂料膜,可以改善模具表面的光洁度和耐磨性。

喷涂可以分为手工喷涂和自动喷涂两种方式。

手工喷涂适用于小型模具,操作简单,但效果有限;自动喷涂适用于大型模具,可以实现高效、均匀的喷涂。

三、电镀电镀是一种常用的模具表面处理工艺,通过在模具表面镀上一层金属,可以提高模具的硬度、耐腐蚀性和耐磨性。

常见的电镀方法有镀铬、镀镍和镀锌等。

电镀可以有效地延长模具的使用寿命,提高产品的质量和稳定性。

四、抛光抛光是一种常用的模具表面处理工艺,通过使用研磨工具和研磨液对模具表面进行研磨,可以去除模具表面的毛刺和凹陷,使其表面光滑平整。

抛光可以分为机械抛光和手工抛光两种方式。

机械抛光适用于大型模具,可以实现高效的抛光;手工抛光适用于小型模具,可以更好地控制抛光的效果。

五、喷砂喷砂是一种常见的模具表面处理工艺,通过高速喷射砂粒对模具表面进行冲击,可以去除模具表面的氧化层和污垢,提高其表面粗糙度和附着力。

喷砂可以分为干喷砂和湿喷砂两种方式。

干喷砂适用于清除模具表面的污垢和氧化层;湿喷砂适用于改善模具表面的粗糙度和附着力。

六、喷丸喷丸是一种常用的模具表面处理工艺,通过高速喷射金属颗粒对模具表面进行冲击,可以去除模具表面的氧化层和污垢,提高其表面粗糙度和附着力。

喷丸可以分为机械喷丸和压缩空气喷丸两种方式。

机械喷丸适用于清除模具表面的污垢和氧化层;压缩空气喷丸适用于改善模具表面的粗糙度和附着力。

七、氮化处理氮化处理是一种常见的模具表面处理工艺,通过在模具表面注入氮气,使其与模具表面发生化学反应,形成一层硬度高、耐磨性强的氮化层。

氮化处理可以提高模具的使用寿命和耐腐蚀性,适用于高要求的模具制造。

模具表面处理

模具表面处理

目的:通过强化模膛工作表面来提高锻模的寿命。

表面处理工艺如下:1.氮化模具经氮化处理后,可在模膛表面上形成一层硬度高、耐磨损、同时又不易和变形金属粘结的氮化层。

它可提高锻模寿命25%。

2.渗硼渗硼的模具有一层坚硬的硼化层。

它除了特别耐磨外,还有较好的耐蚀性和耐热性。

硼化层的厚度通常在0.05至0.35mm的范围内,当钢中的碳和合金元素含量较高时,宜取下限。

3.喷丸处理通过喷丸处理使模膛表面产生一层硬化层,以提高耐磨性。

4.在模膛表面复盖硬质合金保护层在模膛表面熔焊一层硬质合金,以提高其耐磨性和热稳定性。

模具表面处理

模具热处理模具使用寿命与许多因素有关,各种因素在模具失效中所占比例是:热处理占52.2%、原材料占17.8%;使用占10%;机械、电加工占8.9%;锻造占7.8%;设计占3.3%。

实际使用表明,在模具的全部失效中,由于热处理不当所引起失效居首位。

一、模具强韧化工艺鉴于模具苛刻的工作环境,为提高模具使用寿命,我们要求模具具有优良的整体强韧化性能。

此外,还要求模具具有优异的型腔表面性能,在这种情况下出现了对模具整体强韧化的基础上再对其表面进行强化的各种处理。

我们知道,在一般工艺条件下,往往强度与韧性之间存在着制约关系,材料强度增加,通常总伴随着材料韧性的降低。

要求高强度的同时,又要求材料有较高的韧性,常常是很困难的。

但是采取强韧化处理的措施,却能使钢的强度和韧性都能得到提高。

多次冲击抗力的理论认为在同一强度水平下,随着冲击韧性增加,多次冲击抗力提高,也就是破断次数N 增加;强度水平越高,冲韧性对多次冲击抗力所起的作用就越大。

因此,在含碳量较高的模具钢中,采用强韧化处理,在保证模具主强度的条件下,适当提高冲击韧性,使强度和韧性得到最佳配合,必然有利于进一步提高多次冲击抗力。

强韧化处理多种多样,但归结起来却基本上都是通过下列途径来取得强韧化效果的:充分利用板条马氏体和下贝体组织形态,尽量减少片状马氏体;细化钢的奥氏体晶粒和过剩碳化物,获得马氏体与具有良好塑性的第二相的复合组织;形变热处理。

1、热作模具钢高温淬火和高温回火:热作模具钢5CrMnMo采用850℃淬火,淬火时马氏体形态以片状为主,如把淬火温度提高到900℃,使奥氏体充分均匀化,消除富碳微区,淬火后可得板条状马氏体,从而提高了钢的回火稳定性,冲击韧性和断裂韧性,可延长模具寿命。

2、高温快速短时加热:于高碳钢模具在快速加热条件下,奥氏体化不均匀,组织中保留未溶碳化物,奥氏体晶粒细小,并使奥氏体中固溶碳和合金元素量减少,提高了Ms点,有利于板条马氏体的形成,短时加热溶于奥体中的碳量可减少到0.6%以下,阻上了富碳区的形成,减少了片状马氏体量,提高了韧性,可使模具得到较高强韧性。

模具的表面处理技术

模具的表面处理技术模具在工作中除了要求基体拥有充足高的强度跟韧性的合理搭配外,其表面性能对模具的工作性能跟运用寿命至关紧要。

这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲乏性能等。

这些性能的改善,单纯倚靠基体材料的改进跟提升是非常有限的,也是不经济的,而通过表面处理技术,往往能够收到事半功倍的效果,这也正是表面处理技术得到快速进展的原因。

模具的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,更改模具表面的形态、化学成分、组织结构跟应力状态,以取得所需表面性能的系统工程。

从表面处理的方式上,又可分为:化学方法、物理方法、物理化学方法跟机械方法。

虽然旨在提升模具表面性能新的处理技术连续涌现,但在模具制造中应用较多的重要是渗氮、渗碳跟硬化膜沉积。

渗氮工艺有气体渗氮、离子渗氮、液体渗氮等方式,每一种渗氮方式中,都有若干种渗氮技术,能够适应不一样钢种不一样工件的要求。

由于渗氮技术可形成优良性能的表面,而且渗氮工艺跟模具钢的淬火工艺有良好的协调性,同时渗氮温度低,渗氮后不需白热化冷却,模具的变形微小,因此模具的表面强化是采纳渗氮技术较早,也是应用zui广泛的。

模具渗碳的目标,重要是为了提升模具的整体强韧性,即模具的工作表面拥有高的强度跟耐磨性,由此引入的技术思路是,用较低级的材料,即通过渗碳淬火来取代较另外材料,从而降低制造成本。

硬化膜沉积技术目前较成熟的是CVD、PVD。

为了加添膜层工件表面的结合强度,现今进展了多种加强型CVD、PVD技术。

硬化膜沉积技术zui早在工具(刀具、刃具、量具等)上应用,效果,多种刀具已将涂覆硬化膜作为标准工艺。

模具自上个世纪80时代开始采纳涂覆硬化膜技术。

目前的技术条件下,硬化膜沉积技术(重要是设备)的成本较高,依旧只在一些精密、长寿命模具上应用,假如采纳建设热处理中心的方式,则涂覆硬化膜的成本会大大降低,越来越多的模具假如采纳这一技术,能够整体提升我国的模具制造水平。

模具晒纹工艺技术

模具晒纹工艺技术模具晒纹工艺是一种常用于模具表面处理的工艺技术。

模具晒纹可以使模具表面形成一种特殊的纹理,改善模具的表面质量和使用寿命。

模具晒纹工艺的主要步骤包括模具准备、晒纹材料选择、晒纹操作等。

首先是模具准备。

在进行晒纹之前,需要对模具表面进行处理,以去除油污和杂质,并确保表面的光洁度。

可以使用清洗液、砂纸或其他清洁工具进行清洁和磨光。

其次是晒纹材料的选择。

晒纹材料多种多样,可以根据模具的形状、材质和使用要求选择适合的晒纹材料。

一般来说,晒纹材料可以分为涂料、胶片和纸质材料等。

涂料可以根据需要选择不同的颜色和质感,而胶片和纸质材料则可以根据模具表面的形状选择适合的晒纹材料。

最后是晒纹操作。

晒纹操作需要根据晒纹材料的特性进行选择适当的方法。

一般来说,晒纹材料会在模具表面形成一层薄膜,然后通过晒纹设备的加热和压力作用,使晒纹材料与模具表面发生化学反应,形成固化的晒纹图案。

模具晒纹工艺技术具有以下几个优点:首先,模具晒纹可以改善模具表面的硬度和磨损性能。

晒纹图案在模具表面形成了一层坚硬的保护层,能够提高模具的耐磨性能,延长模具的使用寿命。

其次,模具晒纹可以增强模具的防腐性能。

晒纹图案在模具表面形成了一层防腐蚀的屏障,可以有效防止模具受到湿气、酸碱和其他腐蚀物质的侵蚀,延缓模具的老化。

最后,模具晒纹可以提高模具的美观度。

晒纹图案可以使模具表面呈现出丰富多样的纹理和颜色,使模具更具艺术性和装饰性,提高模具的整体美观度。

总之,模具晒纹工艺技术是一种常用于模具表面处理的工艺技术,通过合理选择晒纹材料和正确操作,可以改善模具表面质量和使用寿命,提高模具的防腐性能和美观度,满足各种模具的使用需求。

压铸模具表面处理

压铸模具表面处理在压铸模具的制造过程中,表面处理是至关重要的一个环节。

正确的表面处理能够保证模具的质量、寿命和生产效率。

本文将介绍压铸模具表面处理的基本流程和方法。

表面处理流程对于压铸模具的表面处理流程,一般可以分为以下几个步骤:去毛刺在模具的制造过程中,如果不对模具进行去毛刺处理,那么产生的毛刺将会影响模具的精度和表面质量。

因此,在模具生产完成后,必须进行去毛刺处理。

去毛刺的方法可以是手动去毛刺、机械去毛刺或者化学去毛刺等。

具体选择哪种去毛刺方法,需要根据模具的材料和形状来做出合理的选择。

打磨和抛光模具表面的打磨和抛光是为了提高模具的表面质量和减小模具表面的粗糙度,从而使产品的表面更加光滑。

打磨和抛光的方法可以是手动或者机械。

镀膜镀膜是为了保护模具表面和提高模具的使用寿命,在模具表面涂上一层特殊的化合物,可以起到抗磨、防腐、隔热、抗氧化等作用。

有许多种镀膜方法,比较常见的是电镀、喷涂和真空镀膜。

表面处理方法针对不同的材料、用途和形状,压铸模具的表面处理方法也会有所不同,下面将介绍一些常见的表面处理方法:氮气淬火氮气淬火是在模具表面形成一层硬度高、膜厚薄的氮化层,可以提高模具表面的硬度和耐磨性,从而延长模具的使用寿命。

氮化氮化是一种常见的表面处理方法,通过吸入氨气,让模具表面形成具有高硬度、耐磨性和耐腐蚀性的硬化层,可以提高模具的使用寿命和表面质量。

等离子氧化等离子氧化是一种将金属表面氧化并形成带有多孔结构的新表面的方法,可以形成均匀、致密和硬度高的氧化膜,适用于铝合金呈现良好的抗磨性、耐腐蚀性和美观性。

离子镀膜离子镀膜是一种高精度的表面处理方法,通过向金属表面喷发一层金属离子,使其在低温下甚至在室温下形成硬度极高的保护层,保障模具表面的深层和表层质量,适用于高要求的模具表面处理。

结论合理的表面处理方法可以有效地提高压铸模具的使用寿命和表面质量,增强产品的生产效率。

在具体选择表面处理方法时,需要考虑材料、形状、用途等因素,从而选出最适合的表面处理方法。

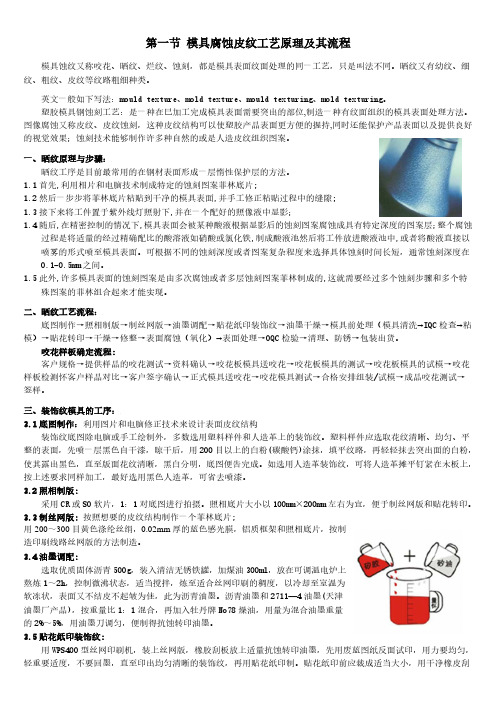

第2章 模具表面晒纹-皮纹工艺原理及其流程

第一节模具腐蚀皮纹工艺原理及其流程模具蚀纹又称咬花、晒纹、烂纹、蚀刻,都是模具表面纹面处理的同一工艺,只是叫法不同。

晒纹又有幼纹、细纹、粗纹、皮纹等纹路粗细种类。

英文一般如下写法:mould texture、mold texture、mould texturing、mold texturing。

塑胶模具钢蚀刻工艺:是一种在巳加工完成模具表面需要突出的部位,制造一种有纹面组织的模具表面处理方法。

图像腐蚀又称皮纹、皮纹蚀刻,这种皮纹结构可以使塑胶产品表面更方便的握持,同时还能保护产品表面以及提供良好的视觉效果;蚀刻技术能够制作许多种自然的或是人造皮纹组织图案。

一、晒纹原理与步骤:晒纹工序是目前最常用的在钢材表面形成一层惰性保护层的方法。

1.1首先,利用相片和电脑技术制成特定的蚀刻图案菲林底片;1.2然后一步步将菲林底片粘贴到干净的模具表面,并手工修正粘贴过程中的缝隙;1.3接下来将工件置于紫外线灯照射下,并在一个配好的照像液中显影;1.4随后,在精密控制的情况下,模具表面会被某种酸液根据显影后的蚀刻图案腐蚀成具有特定深度的图案层;整个腐蚀过程是将适量的经过精确配比的酸溶液如硝酸或氯化铁,制成酸液池然后将工件放进酸液池中,或者将酸液直接以喷雾的形式喷至模具表面。

可根据不同的蚀刻深度或者图案复杂程度来选择具体蚀刻时间长短,通常蚀刻深度在0.1-0.5mm之间。

1.5此外,许多模具表面的蚀刻图案是由多次腐蚀或者多层蚀刻图案菲林制成的,这就需要经过多个蚀刻步骤和多个特殊图案的菲林组合起来才能实现。

二、晒纹工艺流程:底图制作→照相制版→制丝网版→油墨调配→贴花纸印装饰纹→油墨干燥→模具前处理(模具清洗→IQC检查→粘模)→贴花转印→干燥→修整→表面腐蚀(氧化)→表面处理→OQC检验→清理、防锈→包装出货。

咬花样板确定流程:客户规格→提供样品的咬花测试→资料确认→咬花板模具送咬花→咬花板模具的测试→咬花板模具的试模→咬花样板检测怀客户样品对比→客户签字确认→正式模具送咬花→咬花模具测试→合格安排组装/试模→成品咬花测试→签样。

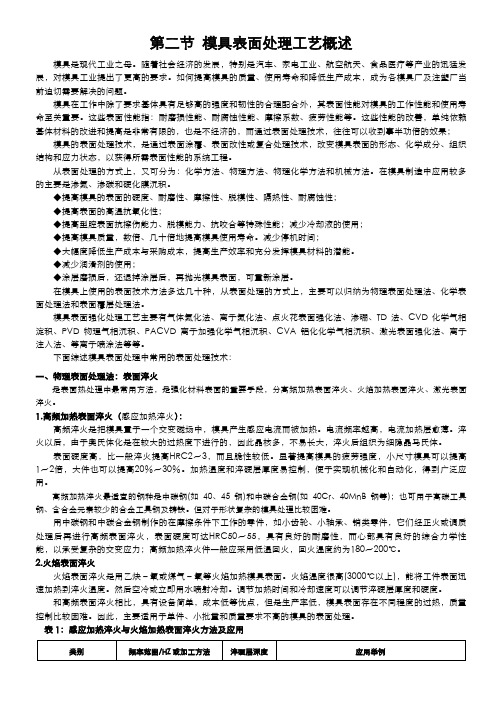

第5章 模具钢料的热处理-模具表面处理技术

第二节模具表面处理工艺概述模具是现代工业之母。

随着社会经济的发展,特别是汽车、家电工业、航空航天、食品医疗等产业的迅猛发展,对模具工业提出了更高的要求。

如何提高模具的质量、使用寿命和降低生产成本,成为各模具厂及注塑厂当前迫切需要解决的问题。

模具在工作中除了要求基体具有足够高的强度和韧性的合理配合外,其表面性能对模具的工作性能和使用寿命至关重要。

这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲劳性能等。

这些性能的改善,单纯依赖基体材料的改进和提高是非常有限的,也是不经济的,而通过表面处理技术,往往可以收到事半功倍的效果;模具的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,改变模具表面的形态、化学成分、组织结构和应力状态,以获得所需表面性能的系统工程。

从表面处理的方式上,又可分为:化学方法、物理方法、物理化学方法和机械方法。

在模具制造中应用较多的主要是渗氮、渗碳和硬化膜沉积。

◆提高模具的表面的硬度、耐磨性、摩擦性、脱模性、隔热性、耐腐蚀性;◆提高表面的高温抗氧化性;◆提高型腔表面抗擦伤能力、脱模能力、抗咬合等特殊性能;减少冷却液的使用;◆提高模具质量,数倍、几十倍地提高模具使用寿命。

减少停机时间;◆大幅度降低生产成本与采购成本,提高生产效率和充分发挥模具材料的潜能。

◆减少润滑剂的使用;◆涂层磨损后,还退掉涂层后,再抛光模具表面,可重新涂层。

在模具上使用的表面技术方法多达几十种,从表面处理的方式上,主要可以归纳为物理表面处理法、化学表面处理法和表面覆层处理法。

模具表面强化处理工艺主要有气体氮化法、离子氮化法、点火花表面强化法、渗硼、TD法、CVD化学气相淀积、PVD物理气相沉积、PACVD离子加强化学气相沉积、CVA铝化化学气相沉积、激光表面强化法、离子注入法、等离子喷涂法等等。

下面综述模具表面处理中常用的表面处理技术:一、物理表面处理法:表面淬火是表面热处理中最常用方法,是强化材料表面的重要手段,分高频加热表面淬火、火焰加热表面淬火、激光表面淬火。

模具表面处理工艺

模具表面处理工艺一、喷涂处理喷涂处理是一种在模具表面喷涂一层耐磨、耐腐蚀、耐高温等涂层的工艺。

该工艺可以改善模具表面的性能,提高模具的使用寿命和精度。

喷涂工艺包括喷锌、喷塑、喷铝等。

二、电镀处理电镀处理是一种利用电解原理,在模具表面电镀一层金属或合金薄膜的工艺。

该工艺可以赋予模具表面耐磨、耐腐蚀、导电等特性,提高模具的表面质量和性能。

电镀工艺包括镀铬、镀镍、镀铜等。

三、激光强化激光强化是一种利用高能激光束对模具表面进行扫描,使表面材料快速熔化、凝结,达到强化表面的工艺。

该工艺可以提高模具表面的硬度、耐磨性等性能,延长模具的使用寿命。

激光强化还可以用于修复模具表面缺陷和损伤。

四、渗氮处理渗氮处理是一种在一定温度和压力下,将氮原子渗入模具表面的工艺。

该工艺可以提高模具表面的硬度和耐腐蚀性,同时可以提高模具的耐磨性和抗疲劳性。

渗氮处理适用于耐磨性要求较高的模具。

五、镀铬处理镀铬处理是一种在模具表面电镀一层金属铬的工艺。

该工艺可以赋予模具表面高度的硬度和耐磨性,同时可以提高模具的抗腐蚀性和抗疲劳性。

镀铬处理适用于耐磨性要求较高的模具。

六、喷丸处理喷丸处理是一种利用高速气流将弹丸喷射到模具表面,使表面材料发生塑性变形的工艺。

该工艺可以改善模具表面的粗糙度和形状精度,同时可以提高模具的抗疲劳性和耐磨性。

喷丸处理适用于各种类型的模具。

七、氧化处理氧化处理是一种将金属表面氧化成氧化膜的工艺。

该工艺可以提高模具表面的硬度和耐磨性,同时可以增强模具的抗腐蚀性和抗氧化性。

氧化处理适用于钢铁、铝合金等金属材质的模具。

八、抛光处理抛光处理是一种利用抛光机械对模具表面进行抛光加工的工艺。

该工艺可以改善模具表面的粗糙度和形状精度,同时可以提高模具的抗腐蚀性和抗疲劳性。

抛光处理适用于各种类型的模具。

九、渗碳处理渗碳处理是一种在高温下将碳原子渗入模具表面的工艺。

该工艺可以提高模具表面的硬度和耐磨性,同时可以增强模具的抗疲劳性和韧性。

注塑模具粗糙度标准

注塑模具粗糙度标准一、模具整体表面粗糙度模具整体表面粗糙度应符合以下规定:1.模具整体表面应无明显的划痕、碰伤、锈迹、夹杂物和氧化皮等缺陷。

2.模具整体表面应进行防锈处理,如喷塑、喷漆等,以保证模具的防锈性能。

二、模具成型面粗糙度模具成型面粗糙度应符合以下规定:1.模具成型面应无明显的划痕、碰伤、锈迹、夹杂物和氧化皮等缺陷。

2.模具成型面的表面粗糙度应不大于Ra0.4um。

三、模具内部粗糙度模具内部粗糙度应符合以下规定:1.模具内部不应有锐利的边缘和毛刺。

2.模具内部表面应进行抛光处理,以达到良好的脱模效果。

3.模具内部表面粗糙度应不大于Ra0.4um。

四、流道表面粗糙度流道表面粗糙度应符合以下规定:1.流道表面应进行抛光处理,以达到良好的流动效果。

2.流道表面粗糙度应不大于Ra0.8um。

五、浇口表面粗糙度浇口表面粗糙度应符合以下规定:1.浇口表面应进行抛光处理,以达到良好的填充效果。

2.浇口表面粗糙度应不大于Ra1.6um。

六、顶针孔和拉杆孔表面粗糙度顶针孔和拉杆孔表面粗糙度应符合以下规定:1.顶针孔和拉杆孔表面应进行抛光处理,以达到良好的复位效果。

2.顶针孔和拉杆孔表面粗糙度应不大于Ra3.2um。

七、模具零件的配合面粗糙度模具零件的配合面粗糙度应符合以下规定:1.模具零件的配合面应进行抛光处理,以保证配合精度。

2.模具零件的配合面粗糙度应不大于Ra0.8um。

八、冷却水路表面粗糙度冷却水路表面粗糙度应符合以下规定:1.冷却水路表面应进行抛光处理,以保证冷却效果。

2.冷却水路表面粗糙度应不大于Ra1.6um。

模具表面处理种类与规格

Ra -在取样长度内,轮廓偏距绝对值的算术平均值,单位: μ 。

化学蚀纹(Texture)

号码 MT-11000 MT-11010 MT-11020 MT-11030 MT-11040 MT-11050 MT-11060 MT-11070 MT-11080 MT-11090 MT-11100 MT-11110 MT-11120 MT-11130 MT-11140 MT-11150 MT-11160

21

0.00448

22

0.00504

23

0.00560

24

0.00648

25

0.00720

26

0.00800

270.00880源自280.0100029

0.01120

30

0.01280

31

0.01400

32

0.01600

33

0.01800

34

0.02000

35

0.02240

36

0.02520

37

0.02800

MT Specification

单位:mm

咬花深度

0.0102

0.0254

0.0381

0.0508

0.0762

0.1143

0.0762

0.0762

0.0508

0.0889

0.1524

0.0635

0.0508

0.0635

0.0635

0.0698

0.1016

Ptn.# MT-11000 MT-11010 MT-11020 MT-11030 MT-11040 MT-11050 MT-11060 MT-11070 MT-11080 MT-11090 MT-11100 MT-11110 MT-11120 MT-11130 MT-11140 MT-11150 MT-11160

模具表面特氟龙处理工艺

模具表面特氟龙处理工艺

特氟龙(PTFE)是一种具有很高耐化学性、低摩擦系数和优

良电绝缘性的聚合物材料。

在模具表面进行特氟龙处理可以提高模具的表面硬度、耐磨性和耐腐蚀性,同时减少模具表面的粘附性。

特氟龙处理工艺一般包括以下几个步骤:

1. 表面准备:首先需要对模具表面进行清洗和打磨,以确保表面光滑、无油污和杂质。

2. 附着底漆:将特氟龙底漆涂敷在模具表面,底漆能够提高特氟龙涂层与模具表面的附着力。

3. 特氟龙涂层:在底漆干燥后,涂敷特氟龙涂层。

特氟龙涂层可以通过喷涂、滚涂或浸涂等方法施加在模具表面。

4. 固化:特氟龙涂层需要经过一定的固化过程,固化温度和时间根据具体材料和涂层厚度而定。

5. 表面处理:特氟龙涂层固化后,可以进行表面处理,如抛光、打磨等,以达到表面光滑度要求。

特氟龙处理后的模具表面具有较好的耐磨性、耐腐蚀性和粘附性能,可以在各种恶劣环境下使用,并且易于清洁。

特氟龙涂层也可以提供一定的防粘和防污性能,使模具的使用寿命得到延长。

模具常用表面处理

★注:TD处理由于要在高温条件下进行,尺寸大的模具高温下易变 形,因此主要用于我司配套件的小模具使用。

三种表面处理技术介绍

1、模具镀Cr简介

◆镀Cr过程示意图: ◆施行镀Cr的目的 :

1、新车投产时其成形性的尽快稳定化 2.模具品质的稳定化

◆施行镀Cr的优点 :

1.[精度/成形性]:模具的保护(半永久性的维 护模具寿命和精度):降低冲压油 的使用量 2.[品 质] :提高冲压加工的成形性:提高耐磨 性(压痕,粘连) 3.[成 本] :由于对模具材质要求的降低而降低 了模具费用 4.[保 全] :降低保全工数:降低冲压油的使用量

◆应用范围:

TD覆层处理可广泛应用于由于各类磨损所引起的模具与工件或工件与工件之间的拉伤或磨损超差的问题.其中因咬合或粘 结而引起的拉伤或拉毛问题,TD覆层处理是目前世界上最好的解决方法之一.因磨损而引起的工件尺寸超差等问题,通过TD 覆层处理后,提高使用寿命上十倍是很正常的.

3、表面工程技术在汽车模具表面质量改善中得到 广泛应用。

表面工程技术的特点及意义

1、它主要作用于基材表面,对远离表面的基 材内部组织与性能影响不大; 2、廉价性,使普通材料具有特殊性能,节约 贵金属,提高耐磨性和腐蚀性,提高了劳动生 产率,降低生产成本; 3、表面工程技术可以兼有装饰和防护功能; 4、表面工程技术已成为制备新材料的重要方 法,如可以在材料表面制备整体合金化难以做 到的特殊性能合金等。

◆与相关技术的比较 :

通过在工件表面形成一层高硬度的耐磨材料是提高工件 耐磨,抗咬合,耐蚀等性能,从而提高其使用寿命的有效而又 经济的方法,TD覆层处理技术以碳化钒覆层为例,其表面硬度 可达HV3200左右,较传统的表面处理方法如渗碳HV~900;渗氮 HV~1200;镀硬铬HV~1000;甚至渗硼HV 1200~1800等表面处理 的硬度高得多,因此具有远优于这些表面处理方法的耐磨性能。

模具表面处理技术

挤压模、拉深模

提高硬度、强度、耐磨性、耐疲劳性、抗蚀性

挤压模、冲头针尖

提高硬度、耐磨性、耐热疲劳性、抗蚀性、抗粘附性、 抗氧化性

挤压模

提高硬度、耐磨性、抗蚀性、抗粘附性、抗氧化性

挤压模、拉深模

降低表面粗糙度,提高表面硬度、耐疲劳性、抗蚀性 挤压模、拉深模等

钴基合金堆焊 电火花表面强化 喷丸处理

提高硬度、耐磨性、热硬性 提高硬度、强度、耐磨性、耐疲劳性、抗蚀性 提高硬度、强度、耐磨性、耐疲劳性、抗蚀性

一段

490

24

15~35 0.2~0.3 ≥600HV

40Cr 二段

Ⅰ Ⅱ

480±10 500±10

20 15~20

20~30 50~60

0.3~0.5 ≥600HV

4Cr5MoV1 Si

一段

—

530~550ቤተ መጻሕፍቲ ባይዱ

12

30~60

0.15~0.2

760~ 800HV

第九页,共48页。

6.1 表面化学(huàxué)热处理技 术

(2) 碳氮共渗使共渗层的奥氏体相温度降低。

(3) 氮的渗入使共渗层的奥氏体的稳定性提高,渗层的淬火 性提高,这样共渗后除可以用冷却速度较缓慢的介质进行 淬火而减少变形外,还可以用较便宜的碳素钢代替低合金 钢制造某些模具。 (4) 气体碳氮共渗的速度大于单独渗碳或渗氮的速度,缩 短了生产周期。

第十五页,共48页。

二、渗氮(氮化)

(二)离子(lízǐ)渗氮

离子(lízǐ)渗氮有如下特点:

(1) 渗氮速度快,生产周期短。

(2) 渗氮层质量高。

(3) 工件的变形小。

(4) 对材料的适应性强。

第十页,共48页。

石墨模具 表面处理工艺

石墨模具表面处理工艺

石墨模具在表面处理工艺上有几种常见的方法:

1. 研磨:石墨模具的表面可能存在一些不平整或粗糙的地方,研磨可以消除这些缺陷,使表面更加光滑平整。

研磨一般使用砂轮或研磨机进行。

2. 抛光:抛光是为了给石墨模具提供更好的外观和光亮度。

抛光可以去除表面的细微瑕疵和氧化物,使石墨模具看起来更加光滑、亮丽。

3. 喷砂:喷砂是用高速气流将石墨颗粒喷射到模具表面,从而改变其外观和光滑度。

喷砂可以去除不均匀的色彩或腐蚀区域,并增加石墨模具的粗糙度,使其更易于涂层附着。

4. 化学处理:化学处理可以在石墨模具表面形成一层保护性的氧化膜或其他化学膜。

这些膜能够防止氧化和腐蚀,并提高石墨模具的耐磨性和耐腐蚀性。

5. 硬质涂层:一些硬质涂层,如钛碳化物或碳化硅等,可以应用在石墨模具的表面,提高其硬度和耐磨性。

涂层可以极大地延长石墨模具的使用寿命和性能。

这些处理工艺可以根据石墨模具的具体需求和使用情况进行选择和组合,以提高模具的功能性和寿命。

模具注塑表面处理工艺

模具注塑表面处理工艺

模具注塑表面处理工艺包括以下几种:

1. 喷涂:将漆料喷涂在模具表面,可以起到保护和美化的作用。

2. 喷砂:用高压空气将细颗粒喷射到模具表面,去除表面的氧化层和污垢,增加表面粗糙度,提高增粘能力。

3. 喷丸:用高速运动的金属颗粒将模具表面冲击打磨,去除表面的氧化物和污垢,提高表面硬度和光洁度。

4. 镀铬:将模具表面浸泡在铬酸盐溶液中,通过电化学反应形成一层铬膜,提高模具的硬度和耐腐蚀能力。

5. 锕化处理:将模具表面暴露在氨气中,形成一层箍化层,提高模具的硬度和抗腐蚀能力。

6. 动电沉积:利用电化学原理,在模具表面沉积一层金属薄膜,提高模具的硬度和抗磨损能力。

7. 渗碳处理:将模具加热至高温,然后浸泡在含有碳元素的介质中,使碳元素渗入模具的表面,提高模具的硬度和耐磨性。

8. 氮化处理:将模具表面暴露在含氨气的高温环境中,使氮元素渗入模具表面形成氮化层,提高模具的硬度和耐腐蚀能力。

以上是常见的模具注塑表面处理工艺,不同的工艺可以根据模具的具体需要进行选择和组合使用。