设备有效利用率统计表(月度)-111

合集下载

设备综合利用率统计表

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

#DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0 #DIV/0! 0.00 #DIV/0! #DIV/0! #DIV/0! 0

0

0

0

0

0 #DIV/0! 0.00

0 #DIV/0! 0.00

0 #DIV/0! 0.00

0 #DIV/0! 0.00

11

12

#DIV/0! 运行水准(OL) 不良品数(PCS) #DIV/0! 质量水准(QL) #DIV/0! 设备综合利用率(OEE=AL*OL*QL) 可利用时间(H) 0 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 0 计划停机时间(H) 更换刀具(H) 程序修正(H) 夹具修正(H) 机床维修(H) 异常待料时间(H) 0 异常停机时间(H) #DIV/0! 利用水准(AL) 标准产量(PCS/H) 0.00 标准产出(PCS) 实际产出(PCS) #DIV/0! 运行水准(OL) 不良品数(PCS) #DIV/0! 质量水准(QL) #DIV/0! 设备综合利用率(OEE=AL*OL*QL) 可利用时间(H) 0 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 0 计划停机时间(H) 更换刀具(H) 程序修正(H) 夹具修正(H) 机床维修(H) 异常待料时间(H) 0 异常停机时间(H) #DIV/0! 利用水准(AL) 标准产量(PCS/H) 0.00 标准产出(PCS) 实际产出(PCS)

机械设备“利用率”、“完好率”统计表

100%Βιβλιοθήκη 20 100%20

100%

20 100%

20

100%

20 100%

20 100%

20 100%

20 100%

填表时间: 2016年 8月1日

142

——

20

15

17 113.33% 136

136 ——

20

15

17.75 118.33% 142

142

——

20

15

17 113.33% 136

136 ——

20

15

17.88 119.2% 143

143 ——

20

15

0.25 1.67%

2

2

——

20

15

0.25 1.67%

2

2

——

20

20

100%

20

m³

10

1

混凝土搅拌运输

车

m³

10

1

混凝土搅拌运输 车

m³

10

1

移动式柴油发电 机组

KW

300

1

柴油发电机组 KW

300

1

审核:

15

11.75 78.33% 94

94

——

20

15

17.75 118.33% 142

142

——

20

15

17 113.33% 136

136 ——

20

15

17.75 118.33% 142

117 ——

20

20 100%

门式起重机

t

50

1

15

20.63 137.53% 165

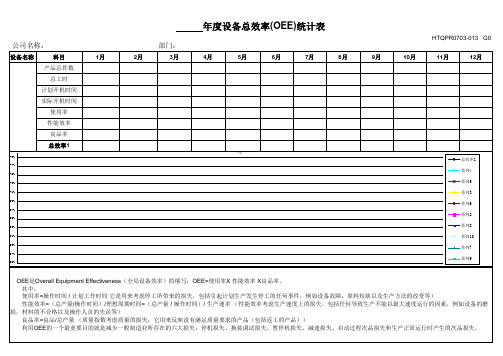

设备综合效率OEE统计表

月时间开动率 = 月净生产时间/月计划生产时间 =min

月生产数量 =min

设备理论加工时间 =min

月实际生产时间 =min

月性能开动率 = (生产数量×理论加工时间)/净生产时间 =min

月产品合格率 =min

当月设备综合效率OEE = 月时间开动率×月性能开动率×月合格品率 =min

统计人/日期: 复核人/日期

产品/批次:___________________

数量:_______________________

组长签名:___________________

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

月生产数量 =min

设备理论加工时间 =min

月实际生产时间 =min

月性能开动率 = (生产数量×理论加工时间)/净生产时间 =min

月产品合格率 =min

当月设备综合效率OEE = 月时间开动率×月性能开动率×月合格品率 =min

统计人/日期: 复核人/日期

产品/批次:___________________

数量:_______________________

组长签名:___________________

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

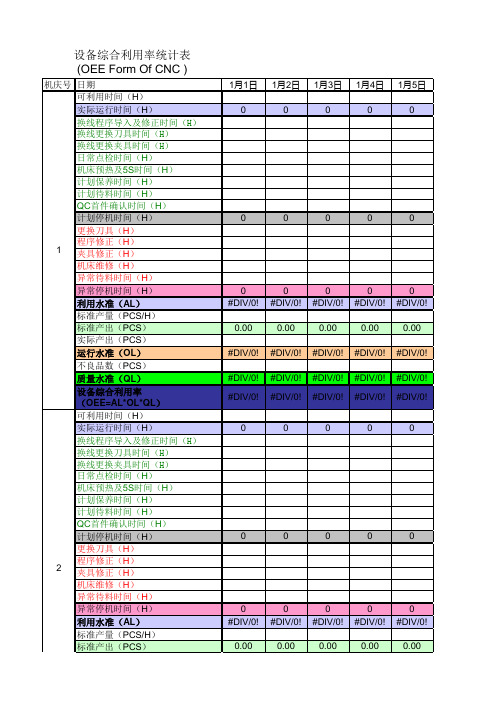

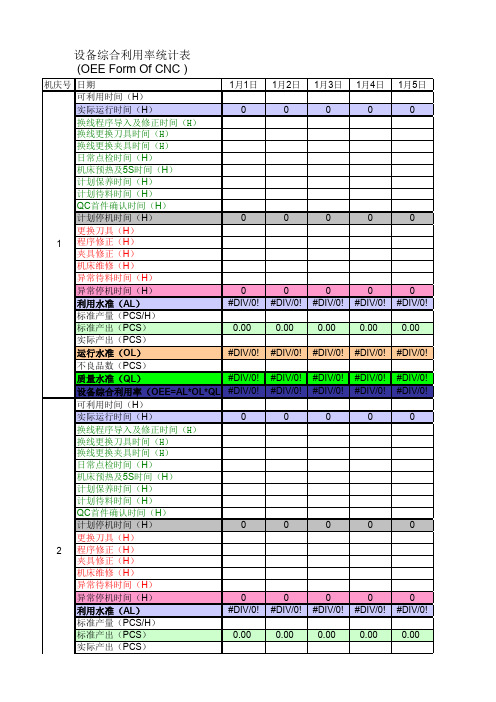

设备综合利用率统计表

可利用时间(H)

实际运行时间(H)

0

0

0

0

0

换线程序导入及修正时间(H)

换线更换刀具时间(H)

换线更换夹具时间(H)

日常点检时间(H)

机床预热及5S时间(H)

计划保养时间(H)

计划待料时间(H)

QC首件确认时间(H)

计划停机时间(H)

0

0

0

0

0

更换刀具(H)

11 程序修正(H) 夹具修正(H)

机床维修(H)

换线更换刀具时间(H)

换线更换夹具时间(H)

日常点检时间(H)

机床预热及5S时间(H)

计划保养时间(H)

计划待料时间(H)

QC首件确认时间(H)

计划停机时间(H)

0

0

0

0

0

更换刀具(H)

6 程序修正(H) 夹具修正(H)

机床维修(H)

异常待料时间(H)

异常停机时间(H)

0

0

0

0

0

利用水准(AL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

异常待料时间(H)

异常停机时间(H)

0

0

0

0

0

利用水准(AL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

标准产量(PCS/H)

标准产出(PCS)

0.00

0.00

0.00

0.00

0.00

实际产出(PCS)

运行水准(OL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

换线更换刀具时间(H)

设备利用率统计表

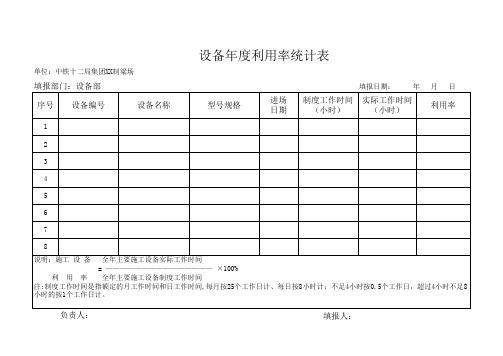

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号

1 2 3 4 5 6 7 8 说明:施工 设 备

填报日期:

年

月

日

设备编号

设备名称

型号规格

进场 日期

制度工作时间 (小时)

实际工作时间 (小时)

利用率

全年主要施工设备实际工作时间 = ——————————————— ×100% 利 用 率 全年主要施工设备制度工作时间 注:制度工作时间是指额定的月工作时间和日工作时间,每月按25个工作日计、每日按8小时计;不足4小时按0.5个工作日,超过4小时不足8 小时的按1个工作日计。

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

ห้องสมุดไป่ตู้

日

实际工作时间 (小时)

利用率

负责人:

填报人:

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号

1 2 3 4 5 6 7 8 说明:施工 设 备

填报日期:

年

月

日

设备编号

设备名称

型号规格

进场 日期

制度工作时间 (小时)

实际工作时间 (小时)

利用率

全年主要施工设备实际工作时间 = ——————————————— ×100% 利 用 率 全年主要施工设备制度工作时间 注:制度工作时间是指额定的月工作时间和日工作时间,每月按25个工作日计、每日按8小时计;不足4小时按0.5个工作日,超过4小时不足8 小时的按1个工作日计。

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

ห้องสมุดไป่ตู้

日

实际工作时间 (小时)

利用率

负责人:

填报人:

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

机修工月度KPI考核统计表

上司安排工 4 作准时完成

率

以直接上司月度计划和临时安排给其的工作项目是否准时完成为 考核标准(含工作计划中工作事项和临时安排工作事项)。得分 ≥95% 计算方法,考核结果等于目标值时可得20分,低于目标值时每出 20 现1次不能按时完成工作任务的减3分,高于目标值(至少提前1 天完成工作任务)时每超过1次加3分。

20

个百分点扣3分。

来源部门 提供时间

生产部计 划组

次月5日前

生产部各 车间主任

次月5号前

统计部门 实际得分 人资部

人资部

备注

3

设备保养计 划完成率

以是否按自己提交的《月度办公设施设备保养计划表》中的计划 100% 实施设备保养计划作为考核标准。得分计算方法:等于目标值时 20

得20分,低于目标值时每降低1个百分点减3分。

***皮具有限公司

机修工月度KPI考核统计表

岗位名称

机修工

姓名

工号

总分数

绩效工资基数

绩效系数

实得绩效工资

评定等级

绩效项目

数据来源

数据汇总

序号 考核指标

车间机器设 1 备有效运转

率

生产车间机 2 器设备维修

及时率

考核标准

指标说明

权重% 实际达成率

车间机器设备有效运转率=1-(当月车间机器设备维修时间÷当

≥95%

月车间机器设备应运行时间×100%)。得分计算方法:考核结果 等于目标值时得20分,结果高于目标值时每上升1个百分点加3

20

分,结果低于目标值时每下降1个百分点扣3分。

以各部门填写的《维修申请单》上要求的完工时间是否按时完成

≥95%

维修作业任务作为考核标准。得分计算方法:等于目标值时得20 分,高于目标值时每提高1个百分点加3分,低于目标每少降低1

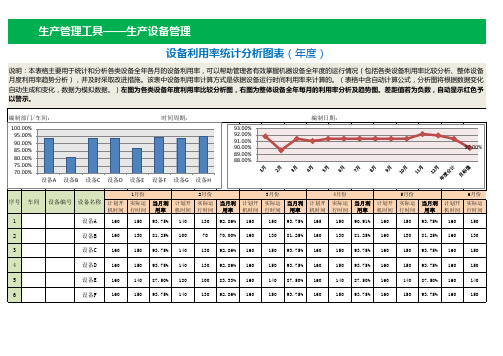

设备利用率统计分析图表(年度)

130 81.25% 160

130 81.25% 160

130 81.25% 1860

1500

93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 1900

1780

93.75% 160

设备名称

计划开 机时间

1月份

实际运 行时间

当月利 用率

计划开 机时间

2月份

实际运 行时间

当月利 用率

计划开 机时间

3月份

实际运 行时间

当月利 用率

计划开 机时间

4月份

实际运 行时间

当月利 用率

计划开 机时间

5月份

实际运 行时间

当月利 用率

计划开 机时间

6月份

实际运 行时间

设备A

160

150 93.75% 140

100 83.33% 160

140 87.50% 160

140 87.50% 160

140 87.50% 10 93.75% 140

130 92.86% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150

7

设备G

8

设备H

设备总体利用率合计

生产管理工具——生产设备管理

设备利用率统计分析图表(年度)

说明:本表格主要用于统计和分析各类设备全年各月的设备利用率,可以帮助管理者有效掌握机器设备全年度的运行情况(包括各类设备利用率比较分析、整体设备 月度利用率趋势分析),并及时采取改进措施。该表中设备利用率计算方式是依据设备运行时间利用率来计算的。(表格中含自动计算公式,分析图将根据数据变化 自动生成和变化,数据为模拟数据。)左图为各类设备年度利用率比较分析图,右图为整体设备全年每月的利用率分析及趋势图。差距值若为负数,自动显示红色予 以警示。

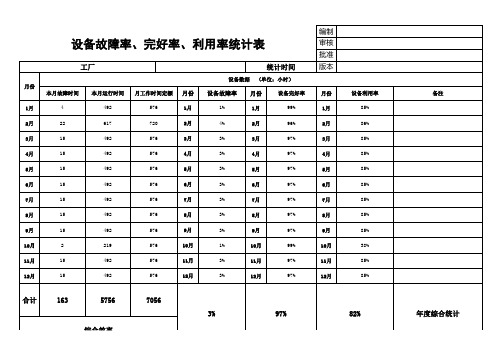

设备故障率完好率利用率统计图表范例

97%

82%

年度综合统计

设备故障率年度走势图

10.00%

9.00%

8.00%

7.00%

6.00%

5.00%

4.00%

3.00%

2.00%

1.00%

0.00%

月份

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

设备完好率年度走势图

100.00%

99.00%

98.00%

97.00%

96.00%

95.00%

月份

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

12月

97%

编制 审核 批准 版本

月份 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

设备利用率 85% 86% 85% 85% 85% 85% 85% 85% 85% 38% 85% 85%

合计

163

5756

7056

3%

97%

82%

综合效率

备注

年度综合统计

综合效率

3%

576

8月

492

576

9月

219

576

10月

492

576

11月

492

576

12月

统计时间

设备数据 (单位:小时)

设备故障率 月份

设备完好率

1%

1月

99%

4%

2月

96%

3%

3月

设备效率统计表

11月

12月

月份

总效率1 系列4 系列5 系列3 系列6 系列2 系列8 系列10 系列7 系列9

OEE是Overall Equipment Effectiveness(全局设备效率)的缩写;OEE=使用率X 性能效率 X良品率。 其中: 使用率=操作时间 / 计划工作时间 它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等) 性能效率=(总产量/操作时间)/理想周期时间=(总产量 / 操作时间)/ 生产速率 (性能效率考虑生产速度上的损失。包括任何导致生产不能以最大速度运行的因素,例如设备的磨 损,材料的不合格以及操作人员的失误等) 良品率=良品/总产量 (质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)) 利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产生的次品损失。

公司名称:

设备名称

科目

1月

产品总件数

总

使用率

性能效率

良品率

总效率1

79% 77% 75% 73% 71% 69% 67% 65% 63% 61% 59% 57% 55%

部门:

2月

3月

年度设备总效率(OEE)统计表

4月

5月

6月

7月

8月

HTQPR0703-013 G0

9月

10月

设备工装配备及利用率统计表

统计表

文件编号:

模具

工装治具

工位器具

序号

使用部门 总数 应配备 配备 量 数量 率%

完好 数量

完好 率%

利用 机台利 总数 应配备 配备 数量 用率% 量 数量 率%

完好 完好 利用 数量 率% 数量

机台 利用 率%

总数 量

应配 备数 量

配备 率%

完好 数量

完好 率%

利用 数量

1 注塑车间

2 机修车间

3 模具库

4

检测

合计

工具

量检具

设备

序号

使用单位 总数 应配备 配备 量 数量 率%

完好 数量

完好 率%

利用 机台利 总数 应配备 配备 数量 用率% 量 数量 率%

完好 完好 利用 数量 率% 数量

机台 利用 率%

总数 量

应配 备数 量

配备 率%

完好 数量

完好 率%

利用 数量

1 注塑车间

2 机修车间

3 模具库

4

检测

合计

说明:统计模具、工装治具、工位器具、工具(工艺装备主管统计)、量检具(各质量监督检验统计)

批准:

审核:

编制:

日期:

文件编号: 机台 利用 率%

机台 利用 率%

文件编号:

模具

工装治具

工位器具

序号

使用部门 总数 应配备 配备 量 数量 率%

完好 数量

完好 率%

利用 机台利 总数 应配备 配备 数量 用率% 量 数量 率%

完好 完好 利用 数量 率% 数量

机台 利用 率%

总数 量

应配 备数 量

配备 率%

完好 数量

完好 率%

利用 数量

1 注塑车间

2 机修车间

3 模具库

4

检测

合计

工具

量检具

设备

序号

使用单位 总数 应配备 配备 量 数量 率%

完好 数量

完好 率%

利用 机台利 总数 应配备 配备 数量 用率% 量 数量 率%

完好 完好 利用 数量 率% 数量

机台 利用 率%

总数 量

应配 备数 量

配备 率%

完好 数量

完好 率%

利用 数量

1 注塑车间

2 机修车间

3 模具库

4

检测

合计

说明:统计模具、工装治具、工位器具、工具(工艺装备主管统计)、量检具(各质量监督检验统计)

批准:

审核:

编制:

日期:

文件编号: 机台 利用 率%

机台 利用 率%

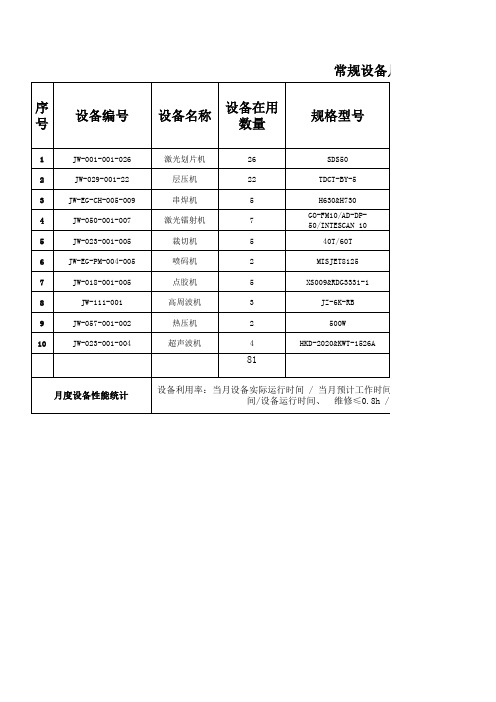

常规设备月度利用率故障率维修时间统计表

81

设备利用率:当月设备实际运行时间 / 当月预计工作时间、设备故障率: 故障时 间/设备运行时间、 维修≤0.8h /台

月度设备性能统计

00000000

设备数据 (单位:小时)

月工作时间定额 月天数*班数*天时数*月平均开机台数

天数 班数 天时 台数 总预计工作时间

规设备月度(8月)利用率、故障率、维修时间统计表 制造厂商

2.8 1.9 6.0 1.5 0.0 4.0 1.0 4.0 0.0 0.5 21.71

0.72%

0.79

三工/莱联 秦皇岛奥瑞特 鑫鸿华 镭射谷/光大/艾迪 HT 天鹏标识 稀顺/凯迪克斯 嘉兆高科技 非标 力波/和伟达/科信

本月实际 本月故 运行时间 障时间

设备利用率

22 22 22 22 22 22 22 22 22 22

2 2 2 1 2 1 1 1 1 1

8 8 8 8 8 8 8 8 8 8

0000

序 号

1 2 3 4 5 6 7 8 9 10

常规设备月度(8月)利用率 设备编号

JW-001-001-026 JW-029-001-22 JW-EG-CH-005-009 JW-050-001-007 JW-023-001-005 JW-EG-PM-004-005 JW-018-001-005 JW-111-001 JW-057-001-002 JW-023-001-004

设备名称

激光划片机 层压机 串焊机 激光镭射机 裁切机 喷码机 点胶机 高周波机 热压机 超声波机

设备在用 数量

26 22 5 7 5 2 5 3 2 4

规格型号

SDS50 TDCT-BY-5 H630&H730 GO-FM10/AD-DP-50/INTESCAN 10 40T/60T MISJET8125 XS009&RDG3331-1 JZ-6K-RB 500W HKD-2020&KWT-1526A

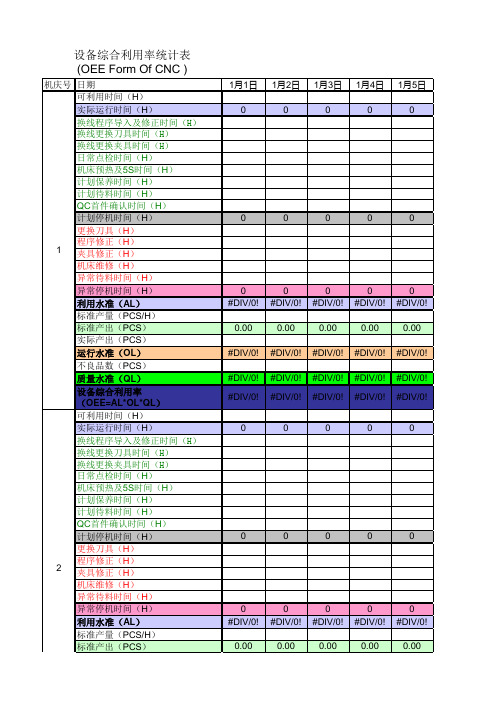

表格模板-设备综合利用率统计表 精品

设备综合利用率统计表

(OEE Form Of CNC )

机庆号 日期 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H)

0.00

0.00

0.00

0.00

0.00

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0.00

0.00

0.00

0.00

0.00

实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合利用率 (OEE=AL*OL*QL) 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H) 3 夹具修正(H) 机床维修(H) 异常待料时间(H) 异常停机时间(H) 利用水准(AL) 标准产量(PCS/H) 标准产出(PCS) 实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

(OEE Form Of CNC )

机庆号 日期 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H)

0.00

0.00

0.00

0.00

0.00

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0.00

0.00

0.00

0.00

0.00

实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合利用率 (OEE=AL*OL*QL) 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H) 3 夹具修正(H) 机床维修(H) 异常待料时间(H) 异常停机时间(H) 利用水准(AL) 标准产量(PCS/H) 标准产出(PCS) 实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

相关主题