用碳酸钾分离甲乙酮—水的研究

碳酸钾中检测氢氧化钾的方法-概述说明以及解释

碳酸钾中检测氢氧化钾的方法-概述说明以及解释1.引言1.1 概述氢氧化钾是一种常见的无机化合物,广泛应用于化学实验室和工业生产中。

检测氢氧化钾的方法对于确保其纯度和质量具有重要意义。

碳酸钾则是一种常用的试剂,可以用来检测氢氧化钾的存在与否。

本文将介绍一种基于碳酸钾的方法来检测氢氧化钾的含量和浓度。

在本文的研究中,我们将主要关注碳酸钾的性质和氢氧化钾的性质,并探索一种可行的方法来检测氢氧化钾。

通过对碳酸钾和氢氧化钾的反应进行分析和研究,我们可以找到一种可靠的方法来准确测量氢氧化钾的含量。

本文的具体结构如下:第一部分是引言部分,我们将简要概述本次研究的背景和目的。

然后我们将介绍文章的结构和内容安排,以便读者能够更好地理解本文的主要观点和研究重点。

第二部分将介绍碳酸钾的性质,包括其化学性质、物理性质和主要用途。

同时我们还将探讨碳酸钾与氢氧化钾的可能反应机制,为后续检测方法的选择提供理论依据。

第三部分将详细介绍氢氧化钾的性质,包括其化学性质、物理性质和主要用途。

通过了解氢氧化钾的性质,我们可以更好地理解其与碳酸钾的反应过程,并为实验方法的设计提供基础。

第四部分将重点介绍检测氢氧化钾的方法。

基于碳酸钾的特性以及合适的实验条件,我们提出了一种可行的方法来测量氢氧化钾的含量和浓度。

我们将详细阐述实验步骤、关键参数和结果分析,以及可能遇到的问题和解决方案。

最后,在结论部分,我们将对本次研究进行总结,并提出进一步研究的展望。

我们将强调本方法的优点和局限性,以及可能的改进和扩展方向。

通过本篇文章的阅读,读者将了解到碳酸钾中检测氢氧化钾的方法及其实验步骤和结果分析。

此方法的应用将为氢氧化钾的生产和使用提供指导,有助于确保其质量和安全性。

文章结构部分主要是介绍文章的组成部分和各个部分的主要内容。

下面是1.2 文章结构部分的内容:文章结构部分旨在向读者介绍本篇长文的整体组成和各部分的主要内容,以便读者能够更好地理解文章的结构和内容安排。

甲乙酮装置的工艺技术特点及工业生产分析

甲乙酮装置的工艺技术特点及工业生产分析甲乙酮是一种重要的有机合成中间体,广泛应用于合成、表面活性剂等各个领域。

其主要工艺流程包括:乙醇脱水、甲醇氧化反应和甲乙酮分离纯化三个环节。

下面我们简要介绍一下甲乙酮装置的工艺技术特点及工业生产分析。

1、乙醇脱水在甲乙酮生产的过程中,乙醇脱水是生产甲乙酮的第一步。

在这个步骤中,乙醇与硫酸或碳酸钠等物质反应生成乙烯和水。

为了达到更高的反应效率,一般在高温、高压下进行,可以选择采用连续操作或批量操作。

2、甲醇氧化反应甲醇氧化反应是甲乙酮合成的关键步骤,是生产甲乙酮的核心技术。

在这个步骤中,甲醇与空气通过催化剂反应形成甲醛和二甲醛等中间体,然后经过一系列反应生成甲乙酮。

此步骤中,甲醇氧化反应时间长、反应温度高、氧化催化剂种类多,需要选用合适的催化剂及氧气流量以提高反应速率。

3、甲乙酮分离纯化甲乙酮分离纯化是制备甲乙酮的最后一步。

在这个步骤中,需要选用合适的分离器,并通过不同的物理或化学方法进行分离。

常用的操作包括蒸馏、溶剂抽提和结晶分离等,以获得高纯度的甲乙酮。

从工业生产的角度来看,甲乙酮的产量、质量、成本和能源效率是制约工艺技术进步和优化的关键因素。

近年来,随着先进催化、新型反应器和工艺流程的使用,甲乙酮的产量得到了显著提高,同时其质量也得到了很好的保证。

此外,采用新型的工艺流程,可显著提高甲乙酮生产的能源效率,减少对环境的影响。

总之,甲乙酮装置的工艺技术特点在不断发展,其通过实际应用不断优化,以生产高品质、高产量的甲乙酮,推动着我国有机化工产业的持续发展。

环己酮-水-氟化钾及环己酮-水-碳酸钾的液液相平衡

关键词 : 己酮一 氟化钾 ; 环 水- 环己酮一 碳酸钾 ; 水一 液液 相平衡 ;ie 方程 ; R L方程 ; Pt r z NT 数学计算 中图分 类号 :Q0 3 1 T 1 . 文献标识码 : A 文章编号 :0 59 5 (0 0 0 -070 10 -9 4 2 1 )30 5 -4

t e c c o e a o e wae y tm y a d n rK2 3i t h xu e A mah ma ia ac lt n o d t h y lh x n n — tr s se b d i g KF o n o t e mit r . t e t lc u ai fU CO c l o aa

X n y u, HA in , E iopn U We -o Z O Q a g CH N X a ・ig

( e a f h m cl nfc r n ier g Y na U i r t,Y na 2 4 0 S a d n rvn e C ia K yL bo e i uat eE gn e n , ati nv sy a t 6 0 5, h n o gPoic , hn ) C a Ma u i ei i AbtatT edt fr h iudl ud e ul r m ( L src :h a 0 tel i—q i q ib u L E)o y l ea o ew t — F ad cc hx nn — a r a q i i i f c h xn n — a rK n yl ea oew t — c o e o e

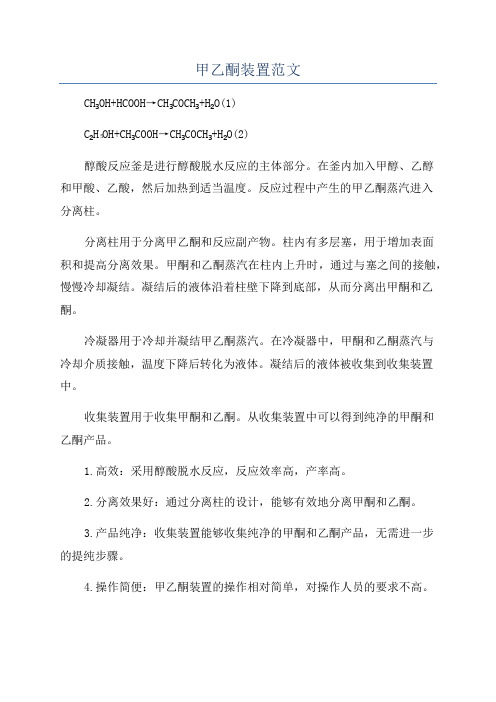

甲乙酮装置范文

甲乙酮装置范文CH₃OH+HCOOH→CH₃COCH₃+H₂O(1)C₂H₅OH+CH₃COOH→CH₃COCH₃+H₂O(2)醇酸反应釜是进行醇酸脱水反应的主体部分。

在釜内加入甲醇、乙醇和甲酸、乙酸,然后加热到适当温度。

反应过程中产生的甲乙酮蒸汽进入分离柱。

分离柱用于分离甲乙酮和反应副产物。

柱内有多层塞,用于增加表面积和提高分离效果。

甲酮和乙酮蒸汽在柱内上升时,通过与塞之间的接触,慢慢冷却凝结。

凝结后的液体沿着柱壁下降到底部,从而分离出甲酮和乙酮。

冷凝器用于冷却并凝结甲乙酮蒸汽。

在冷凝器中,甲酮和乙酮蒸汽与冷却介质接触,温度下降后转化为液体。

凝结后的液体被收集到收集装置中。

收集装置用于收集甲酮和乙酮。

从收集装置中可以得到纯净的甲酮和乙酮产品。

1.高效:采用醇酸脱水反应,反应效率高,产率高。

2.分离效果好:通过分离柱的设计,能够有效地分离甲酮和乙酮。

3.产品纯净:收集装置能够收集纯净的甲酮和乙酮产品,无需进一步的提纯步骤。

4.操作简便:甲乙酮装置的操作相对简单,对操作人员的要求不高。

1.有机合成:甲乙酮是常用的溶剂,在有机合成反应中广泛使用。

甲乙酮装置能够提供纯净的甲酮和乙酮产品,确保反应的质量和效果。

2.化学分析:甲乙酮在化学分析领域中用作提取剂和溶剂。

甲乙酮装置能够提供大量的甲酮和乙酮,满足化学分析的需求。

3.工业生产:甲乙酮广泛应用于工业生产中,如涂料、染料、塑料、药品等。

甲乙酮装置可以满足工业生产的需求。

总之,甲乙酮装置是一种用于合成甲酮和乙酮的装置。

该装置通过醇酸脱水反应合成甲酮和乙酮,并通过分离柱、冷凝器和收集装置完成甲酮和乙酮的分离和收集。

甲乙酮装置在有机合成、化学分析和工业生产等领域有着广泛的应用。

采用碳酸钾分离环己酮-水恒沸物

钾含 量采 用称量 法 和物料衡 算得 出.

物 的质 量 比对脱 水 率 的影 响 , 为工 业 化 生 产 提供 了

基础数 据 和计算 依据 .

1 实 验 部 分

1 1 试 剂 和仪 器 .

环 己酮和碳 酸 钾均 为分 析纯 , 为 去离子 水 . 水

G C一1C气 相色谱 仪 : 4 岛津公 司 ;20 N 00色谱 工 作 站 ( e. .O : 江 大 学 智 达 信 息 工 程 有 限公 V r33 ) 浙 司 ; 50 J 03电子 天平 : 阳精 密 天 平仪 器 有 限 公 司 ; T 沈

对 于环 己酮 一水 一碳 酸 钾三 元 复 杂 体 系 , 热 用

和碳 酸 钾 一水 二 元 体 系 . 1中 的计 算 值 由 Pt r 表 ie z 理论 和 N T R L方程 计算 得 出.

力学 模 型很难 对 其全 浓度 的液 一液相 平衡 数据 进行

表 1 液 一液 相 平 衡 数 据

2 0 ,0 2 :3 — 3 . 0 7 2 ( ) 16 19

浓 度高 达 9 .0 , 酸钾 的脱 水率 高达 9 .0 75% 碳 84 %. ( ) 于环 己酮 一水 一碳 酸 钾 三 元 复 杂 体 系 , 2对 当水 相 中 碳 酸钾 含 量 大 于 2.0 时 , 将 该 体 系 5 1% 可 简化 为 环 己酮 一水 和 碳 酸 钾 一水 二 元 体 系 , 用 采

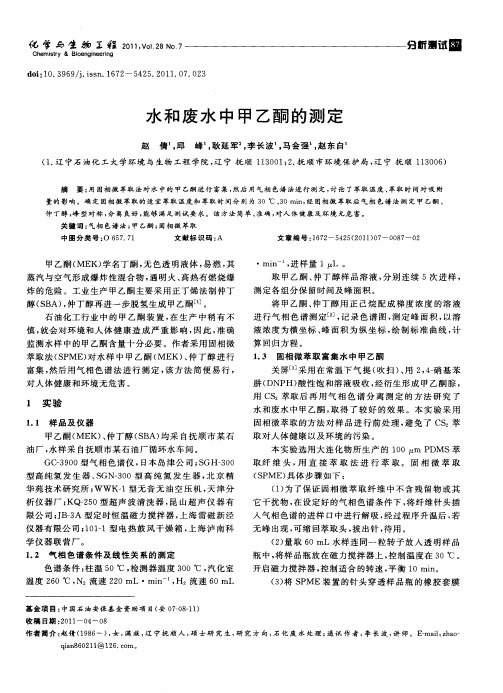

水和废水中甲乙酮的测定

油厂 , 水样 采 自抚 顺市 某 石油 厂循 环水 车 间 。 GC 3 0 一9 0型气相 色 谱仪 , 日本 岛津公 司 ; GH一 0 S 30

型 高 纯 氢 发 生 器 、 GN 3 0型 高 纯 氮 发 生 器 , 京 精 S 一0 北

取 纤 维 头 , 直 接 萃 取 法 进 行 萃 取 。 固 相 微 萃 取 用

测定 各组 分保 留时间 及峰 面积 。 将 甲 乙酮 、 仲丁醇 用 正 己烷 配 成 梯 度 浓度 的溶 液 进 行 气 相 色谱 测 定 _ , 录色 谱 图 , 定 峰 面积 , 2记 ] 测 以溶 液浓 度 为横 坐标 、 面 积 为纵 坐 标 , 制 标 准 曲 线 , 峰 绘 计 算 回归方 程 。

摘 要 : 固相 微 萃 取 法对 水 中的 甲 乙酮进 行 富 集 , 用 然后 用 气 相 色谱 法进 行 测 定 , 论 了萃 取 温 度 、 取 时 间 对 吸 附 讨 萃 量 的 影 响 。确 定 固相 微 萃 取 的 适 宜 萃 取 温 度 和 萃取 时 间 分 别 为 3 0℃ 、Omi, 固相 微 萃取 后 气 相 色谱 法 测 定 甲 乙 酮 、 3 n 经

色谱 条件 : 温 5 柱 O℃ , 检测 器温 度 3 0℃ , 化室 0 汽

温 度 2 0℃ , 流 速 2 0mL ・ n 。H2流 速 6 6 N2 2 mi. , 0mL

基 金 项 目 : 国石 油安 保 基 金 资 助 项 目( O 一81 ) 中 安 7O — 1 收 稿 日期 :0 1 O 一 O 21一 4 8 作 者 简 介 : 倚 (9 6 ) 女 , 族 , 宁 抚 顺 人 , 士研 究 生 , 究 方 向 : 化 废 水 处 理 ; 讯 作 者 : 长 波 , 师 。 E ma :h o 赵 18 一 , 满 辽 硕 研 石 通 李 讲 — i za — l

甲乙酮制备流程范文

甲乙酮制备流程范文甲乙酮,又称丙酮,是一种无色、具有刺激性气味的有机化合物。

它广泛应用于溶剂、杀菌剂、去污剂等方面。

甲乙酮的制备通常采用酸碱中和反应或氧化反应。

本文将详细介绍甲乙酮的两种主要制备方法的流程。

一、酸碱中和反应法制备甲乙酮1.原料准备将甲醇和乙酸按照一定的摩尔比例配制好,通常以1:1比例。

2.反应装置反应装置需要使用具有良好耐酸性能的材料,例如玻璃、不锈钢等。

3.反应过程a.将合适的量的甲醇注入反应装置中,并加入适量的酸催化剂,常用的酸催化剂有稀硫酸、磷酸等。

b.在搅拌的同时,缓慢滴加乙酸。

滴加速度应控制在适当范围,过快会导致温度升高过快,过慢则反应时间过长。

c.反应温度控制在适当范围,常见的反应温度为50-60℃。

d.当滴加完毕后,反应混合物需要继续搅拌保持一定时间,以保证反应充分进行。

4.分离纯化a.反应结束后,将产物通过蒸馏分离,得到甲乙酮和水溶液。

b.将水溶液经过各种方法的处理,去除其中的杂质。

c.通过真空蒸馏或其他方法对甲乙酮进行纯化处理,得到纯度较高的甲乙酮产品。

二、氧化反应法制备甲乙酮1.原料准备主要原料为异丁醇和氧气,按照一定的摩尔比例准备。

2.反应装置反应装置需要具备良好的耐高压、耐高温的性能。

3.反应过程a.将异丁醇放入反应装置中,并加入一定的催化剂,常用的催化剂有氧化铜、氧化钒等。

b.通入适量的氧气,并升温至适当的反应温度,常用的反应温度为250-300℃。

c.反应进行中,需要控制氧气的流量,避免氧气过量使得反应失控。

d.反应结束后,将反应产物冷却,并用适当的方法分离甲乙酮和水溶液。

4.分离纯化a.将分离得到的甲乙酮和水溶液,通过各种方法进行纯化处理,去除其中的杂质。

b.通过真空蒸馏或其他方法对甲乙酮进行纯化处理,得到纯度较高的甲乙酮产品。

以上两种制备甲乙酮的方法,各有优缺点。

酸碱中和反应法制备简单,原料易得,但工艺相对较慢,产量也较低。

氧化反应法制备工艺快,产量较高,但催化剂的选择和控制比较复杂。

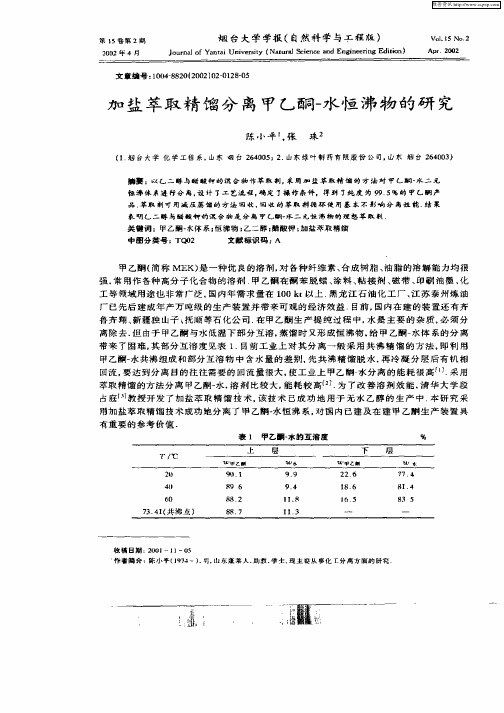

加盐萃取精馏分离甲乙酮—水恒沸物的研究

化 为 曲 线 1 由 图 1可知 , 剂 中加 盐 后 , 显 地 提 高 了 甲 乙酮 对 水 的 相 对 挥 发 度 , 该 体 系 . 溶 明 使

易于分离 . 1 3 实 验 装 置 及 流 程 .

加 盐 萃 取 精 馏 的 工 艺 实 验 是 在 小 型 不 锈 钢 精 馏 塔 中 进 行 的 , 内 径 为 3 塔 1mm, 装 北 内

乙 二醇 : 台 三 和 化 学 试 剂 有 限 公 司 , 烟 分析 纯 , 质量 分 数 为 9 % ; 95 醋 酸 钾 : 海试 剂 一 厂 , 析 纯 , 量 分 数 为 9 % ; 上 分 质 95 水 : 离 子 水 , 台大 学 分 析 中 心 提 供 . 去 烟 1 2加盐 后 的 气 液 平 衡 . 甲乙 酮 一 水体 系 的 常 压气 液 平 衡 关 系 见 图 1中 曲线 2 溶 剂 中 加 盐 后 其 气 液 组 成 关 系 变 ,

有 重 要 的 参考 价 值 .

表 1 甲 乙酮一 的互 溶 度 木 %

收 稿 日期 2 0 —j 一 5 0 l 】 0

作 着 简 介 :阵 小 平 ( 9 4一 ) 男 . 东 蓬 幕 人 . 教 . 士 , 主 要 从 事 化 工分 离 方 面 的 研 究 17 . 山 助 学 现

摘要 : 乙 二 醇与醋 醢 钾 的混 分物 作 革取 刺. 用加 盐 革取 精 馏 的 方 法 对 甲乙酮 一 二 元 幕 书

恒 沸 体 亲进 行 分 离 , 计 了工 艺 漉 程 . 定 了操 作 条 件 . 得 到 了纯 度 为 9 设 确 9 5% 的 甲 乙 嗣 产 品 革 取 剂 可 用 减 压 蒸 馏 的 方 法 回 收 . 收 的 莘 取 剂 循 环 使 用 基 本 不 晕响 分 离 性 能 . 果 回 j 结 表 明 乙 二 醇 与 醋 馥 奸 的 混 台 物 是 分 离 甲 乙 酮一 二 元 恒 讳 枷 的 理 想 革 取 刹 书

甲乙酮工艺流程简述

甲乙酮工艺流程简述(1)丁烯提浓工段丁烯提浓:来自原料罐区的碳四(约含40.36wt%正丁烯),经换热至70℃后进入丁烯萃取精馏塔,同时萃取剂由塔顶部加入。

在萃取剂的影响下,丁烯和丁烷的相对挥发度发生变化,在塔内逐级分离。

47℃丁烷(含少量丁烯)从塔顶蒸发出来,经萃取塔空冷器和萃取塔水冷器冷凝至44℃左右流入萃取塔回流罐,部分通过萃取塔回流泵返回萃取精馏塔塔顶作为回流液,其余作为液化气副产品送至液化气站;从丁烯萃取精馏塔塔底得到的含有萃取剂的丁烯馏份(约147℃),送入丁烯汽提塔进行精馏。

塔顶得到50℃丁烯馏份(含96wt%正丁烯),经水洗塔洗涤后,用泵送出作为仲丁醇反应器的原料。

工艺所需热量由蒸汽和热物料换热得到。

来自水洗塔的污水,在污水罐经过闪蒸后,闪蒸气体送往驰放气管线送火炬燃烧,闪蒸后的污水通过污水泵送往界区外污水池。

萃取剂再生:从丁烯蒸出塔塔底出来的165℃萃取剂经冷却后送回丁烯萃取塔循环使用。

为防止萃取剂在循环过程中会有少量分解,从萃取剂溶液中定期取出一部分进入萃取剂再生系统,经萃取剂再生塔再生后循环使用。

通过精馏,大部分轻组分从再生塔塔顶流出,经冷凝器冷凝至80℃后流入再生塔回流罐,部分打回再生塔塔顶作为回流液,其余被送往混合罐。

再生塔塔釜液通过再生塔塔釜泵送往脱SBA 塔进行进一步分离。

经过精馏,轻组分MEK、SBA、SBE等从塔顶流出,经冷凝后流入SBA回流罐,部分打回脱SBA回流塔作为回流液,其它被送往界区外重质物罐。

混合罐中作为再生后的萃取剂打入汽提塔内,进一步物料分离。

再生时,脱SBA操作系统为负压。

萃取剂再生塔需要热量由导热油提供。

由于原料中含有少量的碳五等,萃取剂不再生时,从萃取汽提塔侧线采出部分碳五进入SBA回流罐进行闪蒸处理,闪蒸后的气体进入水洗罐水洗后排放,洗涤后的废水不定期送往污水槽。

闪蒸后的碳五液体送往催化车间汽油罐。

反应部位最高操作温度为200℃,最大操作压力为1.50MPa。

变压精馏分离甲乙酮和水共沸物的方法[发明专利]

![变压精馏分离甲乙酮和水共沸物的方法[发明专利]](https://img.taocdn.com/s3/m/4e9b7c5ba88271fe910ef12d2af90242a895ab94.png)

(10)申请公布号 (43)申请公布日 2010.09.15*CN101830788A*(21)申请号 201010180392.6(22)申请日 2010.05.21C07C 49/10(2006.01)C07C 45/82(2006.01)(71)申请人常州大学地址213164 江苏省常州市武进区滆湖路1号(72)发明人杨德明(74)专利代理机构南京知识律师事务所 32207代理人汪旭东(54)发明名称变压精馏分离甲乙酮和水共沸物的方法(57)摘要本发明公开了变压精馏分离甲乙酮和水共沸物的方法,属于化工精馏提纯领域。

其中采用第一精馏塔,在塔顶得到相应压力下甲乙酮和水的近沸物,在塔底得到含微量甲乙酮的废水,其中第一精馏塔为常压塔;常压塔塔顶得到的甲乙酮和水近沸物进入第二精馏塔,其中第二精馏塔为加压塔,在塔顶得到高压下甲乙酮和水的共沸物,该共沸物返回至常压塔进料,在塔底得到纯度很高的甲乙酮产品;其中加压塔操作压力为0.5MPa ,理论板38块,精馏段15块,提馏段23块;常压塔操作压力为0.102MPa ,理论板32块,精馏段11块,提馏段21块。

本发明降低分离过程的能耗,产品纯度得到提高,提高甲乙酮产品的收率,工艺简单,装置合理。

(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 1 页 说明书 4 页 附图 1 页CN 101830788 AC N 101830788 A1.变压精馏分离甲乙酮和水共沸物的方法,其特征在于采用第一精馏塔,在塔顶得到相应压力下甲乙酮和水的近沸物,在塔底得到含微量甲乙酮的废水,其中第一精馏塔为常压塔;常压塔塔顶得到的甲乙酮和水近沸物进入第二精馏塔,其中第二精馏塔为加压塔,在塔顶得到高压下甲乙酮和水的共沸物,该共沸物返回至常压塔进料,在塔底得到纯度很高的甲乙酮产品;其中加压塔操作压力为0.5Mpa,理论板38块,精馏段15块,提馏段23块;常压塔操作压力为0.102Mpa,理论板32块,精馏段11块,提馏段21块。

一种萃取精馏分离丁酮-水共沸混合物的方法

一种萃取精馏分离丁酮-水共沸混合物的方法

萃取精馏分离丁酮-水共沸混合物是一种常用的分离方法,它可以有效地将丁酮和水分离开来。

萃取精馏分离丁酮-水共沸混合物的步骤如下:

1.首先,将丁酮-水共沸混合物加入到一个容器中,并加热至沸点,使其充分混合。

2.然后,将混合物加入到一个萃取器中,并加入一定量的有机溶剂,如乙醇或乙醚。

3.接着,将萃取器放入一个精馏器中,并加热至沸点,使有机溶剂和水分离开来。

4.最后,将精馏器中的液体收集起来,即可得到丁酮和水的分离液。

萃取精馏分离丁酮-水共沸混合物是一种有效的分离方法,它可以有效地将丁酮和水分离开来,从而获得高纯度的丁酮。

此外,它还可以有效地降低污染,减少对环境的影响。

因此,萃取精馏分离丁酮-水共沸混合物是一种非常有效的分离方法,可以有效地获得高纯度的丁酮。

碳酸钾的作用原理和用途

碳酸钾的作用原理和用途碳酸钾是一种无机化合物,化学式为K2CO3,是一种白色结晶性粉末。

碳酸钾具有多种作用原理和广泛的用途。

一、作用原理:1. 中和作用:碳酸钾是一种中和剂,可以中和酸性物质。

当碳酸钾与酸反应时,会产生盐和水。

由于碳酸钾中的钾离子(K+)可以与酸中的氢离子(H+)结合形成水的反应,能够有效中和酸性pH值,起到缓冲作用。

2. 助溶剂作用:碳酸钾具有助溶性,可以促进难溶性物质的溶解。

碳酸钾在水中溶解时释放氢氧化钾,增加溶液的碱性,改变了物质的水合物结构,使物质在水中更易溶解。

3. 融化剂作用:碳酸钾具有融化作用,能够降低物质的熔点,促进固体溶解或熔融反应。

这是由于碳酸钾分解时,释放出氧气和二氧化碳,热量的释放会导致溶解物质的熔融。

4. 流变性变化:碳酸钾可以改变物质的流变性,通常被用作流变剂。

通过碳酸钾的加入,可以改变物质的黏度、流动性和稠度,使得物质更易于加工和处理。

二、用途:1. 玻璃制造:碳酸钾是玻璃制造中常用的原料之一。

它可以用作玻璃的碱性助剂,改变玻璃的性质和品质。

添加适量的碳酸钾可以提高玻璃的抗紫外线性能、耐用性和耐热性。

2. 化学工业:碳酸钾在化学工业中有广泛的用途。

它可以用作煤气脱硫剂、吸湿剂和离子交换剂。

碳酸钾还可以作为酸性废水的中和剂,用于调节废水的酸碱平衡。

3. 干燥剂:碳酸钾具有较强的吸湿性,可以吸收空气中的水分。

因此,碳酸钾常被用作干燥剂,用于保持空气中的湿度低,防止物品受潮和损坏。

4. 食品添加剂:碳酸钾可以用作食品添加剂,主要用于抑制食品中的酸性,调节食品的酸碱度。

同时,碳酸钾还可以增加食品的膨胀性,提高口感。

5. 草木灰制碱:在古代,人们通过燃烧植物材料得到的灰烬中含有碳酸钾,可以用来制备碱。

这种碱被广泛用于肥皂制造、纺织业和制革业等。

6. 医药领域:碳酸钾在医药领域也有应用。

它可以用作缓释片剂、洗剂和抗酸剂等。

碳酸钾还可以用于治疗某些疾病,如低钾血症和消化性溃疡等。

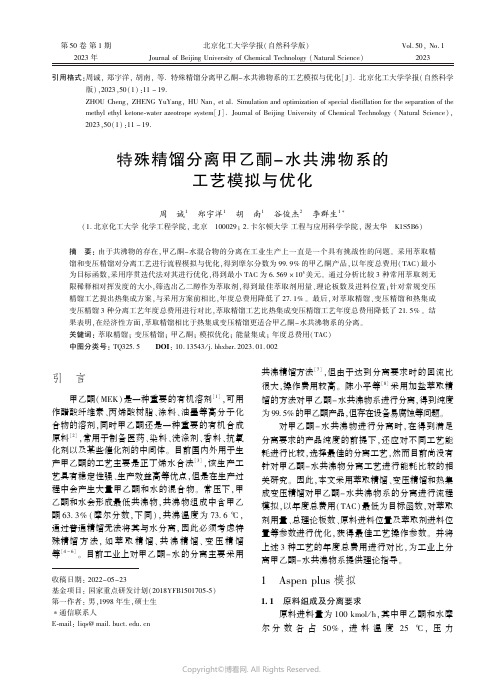

特殊精馏分离甲乙酮-水共沸物系的工艺模拟与优化

第50卷第1期2023年北京化工大学学报(自然科学版)Journal of Beijing University of Chemical Technology (Natural Science)Vol.50,No.12023引用格式:周诚,郑宇洋,胡南,等.特殊精馏分离甲乙酮-水共沸物系的工艺模拟与优化[J].北京化工大学学报(自然科学版),2023,50(1):11-19.ZHOU Cheng,ZHENG YuYang,HU Nan,et al.Simulation and optimization of special distillation for the separation of the methyl ethyl ketone⁃water azeotrope system[J].Journal of Beijing University of Chemical Technology (Natural Science),2023,50(1):11-19.特殊精馏分离甲乙酮-水共沸物系的工艺模拟与优化周 诚1 郑宇洋1 胡 南1 谷俊杰2 李群生1*(1.北京化工大学化学工程学院,北京 100029;2.卡尔顿大学工程与应用科学学院,渥太华 K1S5B6)摘 要:由于共沸物的存在,甲乙酮-水混合物的分离在工业生产上一直是一个具有挑战性的问题㊂采用萃取精馏和变压精馏对分离工艺进行流程模拟与优化,得到摩尔分数为99.9%的甲乙酮产品,以年度总费用(TAC)最小为目标函数,采用序贯迭代法对其进行优化,得到最小TAC 为6.569×105美元㊂通过分析比较3种常用萃取剂无限稀释相对挥发度的大小,筛选出乙二醇作为萃取剂,得到最佳萃取剂用量㊁理论板数及进料位置;针对常规变压精馏工艺提出热集成方案,与采用方案前相比,年度总费用降低了27.1%㊂最后,对萃取精馏㊁变压精馏和热集成变压精馏3种分离工艺年度总费用进行对比,萃取精馏工艺比热集成变压精馏工艺年度总费用降低了21.5%㊂结果表明,在经济性方面,萃取精馏相比于热集成变压精馏更适合甲乙酮-水共沸物系的分离㊂关键词:萃取精馏;变压精馏;甲乙酮;模拟优化;能量集成;年度总费用(TAC)中图分类号:TQ325.5 DOI :10.13543/j.bhxbzr.2023.01.002收稿日期:2022-05-23基金项目:国家重点研发计划(2018YFB1501705⁃5)第一作者:男,1998年生,硕士生*通信联系人E⁃mail:liqs@引 言甲乙酮(MEK)是一种重要的有机溶剂[1],可用作醋酸纤维素㊁丙烯酸树脂㊁涂料㊁油墨等高分子化合物的溶剂,同时甲乙酮还是一种重要的有机合成原料[2],常用于制备医药㊁染料㊁洗涤剂㊁香料㊁抗氧化剂以及某些催化剂的中间体㊂目前国内外用于生产甲乙酮的工艺主要是正丁烯水合法[3],该生产工艺具有稳定性强㊁生产效益高等优点,但是在生产过程中会产生大量甲乙酮和水的混合物㊂常压下,甲乙酮和水会形成最低共沸物,共沸物组成中含甲乙酮63.3%(摩尔分数,下同),共沸温度为73.6℃,通过普通精馏无法将其与水分离,因此必须考虑特殊精馏方法,如萃取精馏㊁共沸精馏㊁变压精馏等[4-6]㊂目前工业上对甲乙酮-水的分离主要采用共沸精馏方法[7],但由于达到分离要求时的回流比很大,操作费用较高㊂陈小平等[8]采用加盐萃取精馏的方法对甲乙酮-水共沸物系进行分离,得到纯度为99.5%的甲乙酮产品,但存在设备易腐蚀等问题㊂对甲乙酮-水共沸物进行分离时,在得到满足分离要求的产品纯度的前提下,还应对不同工艺能耗进行比较,选择最佳的分离工艺,然而目前尚没有针对甲乙酮-水共沸物分离工艺进行能耗比较的相关研究㊂因此,本文采用萃取精馏㊁变压精馏和热集成变压精馏对甲乙酮-水共沸物系的分离进行流程模拟,以年度总费用(TAC)最低为目标函数,对萃取剂用量㊁总理论板数㊁原料进料位置及萃取剂进料位置等参数进行优化,获得最佳工艺操作参数㊂并将上述3种工艺的年度总费用进行对比,为工业上分离甲乙酮-水共沸物系提供理论指导㊂1 Aspen plus 模拟1.1 原料组成及分离要求原料进料量为100kmol /h,其中甲乙酮和水摩尔分数各占50%,进料温度25℃,压力101.325kPa㊂经过分离提纯,得到摩尔分数≥99.9%的甲乙酮产品和水,产品回收率为99.9%㊂1.2 热力学模型选择在流程模拟过程中,热力学模型的选择对最终模拟结果的准确性起着至关重要的作用㊂常见的分离二元共沸物系的热力学模型有非随机两流体(non⁃random two liquids,NRTL)模型㊁UNIQUAC模型㊁Wilson模型等㊂文献[9]选用UNIQUAC模型对隔壁塔分离甲乙酮-水工艺进行模拟,并将模拟结果与实验结果进行比较,结果表明,UNIQUAC模型能较好地预测甲乙酮-水物系的热力学性质㊂因此,本文采用UNIQUAC模型对甲乙酮-水分离工艺进行流程模拟,该模型下甲乙酮-水物系的二元交互参数如表1所示㊂表1 甲乙酮-水物系UNIQUAC模型二元交互作用参数Table1 Binary interaction parameters of the UNIQUACmodel for the methyl ethyl ketone⁃water system 组分i组分j A ij A ji B ij B ji C ij 甲乙酮水00-311.2552-71.01930甲乙酮乙二醇00-62.283-91.3780水乙二醇-0.60180.6018120.7787-18.67140 1.3 经济评价指标本文以年度总费用最小为评价指标,用来综合评估萃取精馏与变压精馏两种分离工艺的经济效益㊂年度总费用包括设备费用和操作费用,其中设备费用包括精馏塔㊁换热器等设备成本;操作费用仅考虑塔釜加热蒸汽消耗,塔顶冷凝水消耗费用较小,与蒸汽消耗费用相比可以忽略[10]㊂年操作时间为8000h,TAC计算公式如下㊂C TAC=C TOC+C TCC PP(1)式中,C TOC为操作费用,C TCC为设备费用,PP为投资回收期,一般为3年㊂具体的TAC计算公式见表2[11],其中塔径D(单位为m)由Aspen中Tray Sizing功能计算得到,板间距设置为610mm,塔高H(单位为m)由式(2)计算,换热面积A(单位为m2)由式(3)计算,塔顶冷凝器传热系数K C=852W/(m2㊃K),塔釜再沸器传热系数K R为568W/(m2㊃K),低压蒸汽单价C S=7.72美元/GJ,中压蒸汽单价为8.22美元/GJ,高压蒸汽单价为9.88美元/GJ㊂H=1.2×0.61×(N T-2)(2) A=Q KΔT(3)式中,N T为总理论板数;Q为换热器负荷,kW;ΔT 为换热温差,℃㊂表2 TAC的计算方法Table2 Calculation method of TAC名称公式塔体17640×D1.056×H0.802设备费用/美元塔板229×D1.55×(N T-2)冷凝器7296×A0.65C再沸器7296×A0.65R操作费用/美元C S×Q R277.85×8000×3600 A C 冷凝器换热面积,m2;A R 再沸器换热面积,m2;Q R 再沸器热负荷,kW㊂2 萃取精馏工艺2.1 萃取剂的选择萃取精馏原理是通过引入萃取剂来改变待分离共沸物系的相对挥发度,从而达到消除共沸㊁实现共沸物分离的目的[12]㊂在萃取精馏工艺中,萃取剂的选择对降低过程能耗极其重要㊂萃取剂的选择依据为在萃取剂的作用下,共沸物的相对挥发度α越大则分离越容易[13]㊂相对挥发度α计算公式如下㊂α=y A/y Bx A/x B (4)图1 不同萃取剂对甲乙酮-水体系y-x相图的影响Fig.1 Effect of different extractants on the y-x phasediagram of the methyl ethyl ketone⁃water system 式中,y A和x A分别代表组分A的汽相和液相组成, y B和x B分别代表组分B的汽相和液相组成㊂本文选取乙二醇(EG)㊁N,N⁃二甲基甲酰胺(DMF)和N⁃甲基吡咯烷酮(NMP)这3种工业上常用的萃取剂,通过Aspen中的Binary analysis功能计算出相同溶剂比下3种萃取剂对甲乙酮-水物系的相对挥发度,得到α(EG)=3.54,α(DMF)=1.77,α(NMP)=㊃21㊃北京化工大学学报(自然科学版) 2023年1.55㊂由图1可以看出,与DMF 和NMP 相比,乙二醇能显著增大甲乙酮-水的相对挥发度,因此选择乙二醇作为分离甲乙酮-水共沸体系的萃取剂㊂2.2 萃取精馏工艺流程萃取精馏分离甲乙酮-水工艺流程如图2所示㊂原料甲乙酮和水从萃取精馏塔(EDC)中下部进料,与从塔上部进料的萃取剂乙二醇逆流接触,塔顶得到纯度为99.9%的甲乙酮产品㊂塔釜采出乙二醇和水混合物送入萃取剂回收塔(SRC)进行分离,萃取剂回收塔塔顶得到纯度为99.9%的水,塔釜得到纯度接近于100%的萃取剂乙二醇返回萃取精馏塔再利用㊂D 塔顶采出量;W 塔釜采出量;R 回流比㊂图2 萃取精馏工艺流程Fig.2 Flowsheet of the extractive distillation process2.3 萃取精馏过程优化采用序贯迭代法[14],以年度总费用最小为目标函数对萃取剂用量S ㊁总理论板数N T ㊁原料进料位置N F 和萃取剂进料位置N S 的工艺流程进行优化,具体优化工艺流程如图3所示㊂在优化过程中通过满足设计规定来调节塔顶采出量D 和回流比R ,其中萃取精馏塔设计规定塔顶甲乙酮纯度为99.9%,回收率为99.99%;萃取剂回收塔设计规定塔顶水纯度为99.9%,塔釜萃取剂乙二醇纯度为99.999%㊂优化过程如图4所示㊂从TAC ⁃S 关系图中可以看出,随着萃取剂流量的增加,年度总费用先减小后增大㊂萃取剂流量增加,乙二醇对甲乙酮-水共沸物相对挥发度的影响增大,年度总费用减小;当萃取剂流量进一步增大时,萃取剂对相对挥发度的影响逐渐减小,并且塔内汽液相负荷逐渐增大,导致年度总费用增大㊂当萃取剂流量为155kmol /h 时,年度总费用最小㊂ 在TAC ⁃N T 关系图中包含了不同理论板数下的最佳进料位置㊂从图中可以看出,随着理论板数的增加,年度总费用呈先减小后增大的趋势㊂理论板数增加,工艺操作费用减小,导致年度总费用减小;图3 萃取精馏工艺优化流程Fig.3 Optimization process of extractive distillation㊃31㊃第1期 周 诚等:特殊精馏分离甲乙酮-水共沸物系的工艺模拟与优化当理论板数进一步增加时(N T1>41,N T2>15),设备费用开始主导年度总费用的变化,表现为TAC随理论板数的增加而增大㊂当萃取精馏塔理论板数N T1=41时,年度总费用最小,对应的最佳进料位置为N F1=30,N S=4;当萃取剂回收塔理论板数N T2= 15时,年度总费用最小,对应的最佳进料位置为N F2=6㊂综上得到萃取精馏工艺的最终优化结果如表3所示㊂图4 萃取精馏工艺优化过程Fig.4 Optimization process of the extractive distillation process表3 萃取精馏工艺优化结果Table3 Optimization results of the extractivedistillation process参数数值EDC塔SRC塔萃取剂用量/(kmol㊃h-1)155理论板数4115萃取剂进料位置4原料进料位置306回流比0.860.29塔顶采出量/(kmol㊃h-1)50.0550.00塔顶冷凝器负荷/kW-816.40-732.14塔釜再沸器负荷/kW629.491100.12 3 变压精馏工艺3.1 塔顶压力的选择变压精馏原理是利用压力的变化来改变共沸物的组成,从而达到共沸物分离提纯的目的㊂一般在合适的压力变化范围内,共沸组成变化幅度超过5%(摩尔分数)即可采用变压精馏[15]㊂表4为不同压力下甲乙酮-水物系的共沸组成及温度㊂在变压精馏工艺中,塔顶压力的选择影响着整个工艺流程能耗的大小,随着两塔之间压差的逐渐增大,共沸组成变化幅度也逐渐增大,循环回去的流量和能耗逐渐减小[16]㊂本文工艺流程中为了避免使用较为昂贵的冷冻盐水对低压塔(LPC)塔顶冷凝器进行换热,选择低压塔操作压力为常压(101.325kPa);当高压塔(HPC)塔顶操作压力大于800kPa时,共沸组成变化较小,而且塔釜再沸器需要使用高压蒸汽对其进行加热,与中压蒸汽加热相比,大大增加了工艺能耗,为了减少操作费用,本文选择高压塔操作压力为800kPa㊂表4 不同压力下甲乙酮-水物系的共沸组成及温度Table4 Azeotropic composition and temperature of the methyl ethyl ketone⁃water system at different pressures 压力/kPa x(甲乙酮)x(水)共沸温度/℃500.67880.321254.82101.3250.63240.367673.562000.58580.414293.964000.53700.4630117.636000.50850.4915133.048000.48850.5115149.77 10000.47320.5268154.35 从图5可以看出,当压力由101.325kPa变化到800kPa时,甲乙酮-水物系的组成发生了明显的变化,甲乙酮液相摩尔分数由0.65降低至0.5,共沸组成变化幅度超过5%,证明了变压精馏分离甲乙酮-水物系的可行性㊂3.2 变压精馏工艺流程变压精馏分离甲乙酮-水工艺流程如图6所示㊂原料甲乙酮和水以物质的量比1∶1从低压塔底部进料,塔釜得到纯度为99.9%的水,塔顶得到甲乙酮-水共沸物(甲乙酮摩尔分数为62.8%)由泵打㊃41㊃北京化工大学学报(自然科学版) 2023年图5 不同压力下甲乙酮-水体系y-x相图Fig.5 y-x phase diagram of the methyl ethyl ketone⁃water system at different pressures 入高压塔,高压塔塔釜得到纯度为99.9%的甲乙酮产品,塔顶得到甲乙酮-水共沸物(甲乙酮摩尔分数为50%)返回低压塔进行二次精馏㊂3.3 变压精馏过程优化采用序贯迭代法,以年度总费用最小为目标函数对总理论板数N T㊁原料进料位置N F的工艺流程进行优化,具体优化流程如图7所示㊂在优化过程中通过满足设计规定来调节回流比R,其中低压塔设计规定塔釜水的纯度为99.9%,高压塔设计规定塔釜甲乙酮纯度为99.9%㊂优化过程如图8所示㊂从TAC⁃N T关系图中可以看出,随着理论板数的增加,年度总费用呈先减小 图6 变压精馏工艺流程图Fig.6 Flowsheet of the pressure swing distillation process后增大的趋势㊂理论板数增加,工艺操作费用减小,导致年度总费用减小;当理论板数进一步增加时(N T1>9,N T2>13),设备费用开始主导年度总费用的变化,表现为TAC随理论板数的增加而增大㊂当低压塔理论板数N T1=9时,年度总费用最小,对应的最佳进料位置为N F1=7㊂同样的,当高压塔理论板数N T2=13时,年度总费用最小,对应的最佳进料位置为N F2=4㊂得到变压精馏工艺的最终优化结果如表5所示㊂3.4 热集成变压精馏工艺在变压精馏工艺中,可以通过两个塔之间的热集成来降低工艺能耗㊂从图6中可以看出,HPC塔塔顶冷凝器负荷为-1395.74kW,塔顶物流温度为144.8℃,LPC塔釜再沸器负荷为2063.91kW,塔釜物流温度为99.9℃,这表明了对变压精馏进行热集成的可行性㊂对于热集成变压精馏工艺,即在常规变压精馏工艺的基础上,将高压塔塔顶蒸汽与低压塔再沸器进行流股间换热,冷凝后的物流再送回塔顶回流罐㊂由于两个换热器之间的热量不匹配,在低压塔塔釜需增加一个辅助再沸器[17],其工艺流程如图9所示㊂两塔操作参数与常规变压精馏工艺相同㊂4 分离工艺对比将优化后的萃取精馏工艺和变压精馏工艺以及热集成变压精馏工艺进行对比,3种工艺优化后的设计参数和经济分析如表6所示㊂结果表明,萃取精馏工艺的TAC最低,为6.569×105美元;在相同㊃51㊃第1期 周 诚等:特殊精馏分离甲乙酮-水共沸物系的工艺模拟与优化图7 变压精馏工艺优化流程Fig.7 Optimization process of pressureswingdistillation图8 变压精馏工艺优化过程Fig.8 Optimization process of the pressureswing distillationprocess图9 热集成变压精馏工艺流程图Fig.9 Flowsheet of the heat⁃integrated pressure swing distillation process的分离要求下,通过热集成可以显著降低年度总费用,由于热集成使得塔顶冷凝器设备费用和塔釜再沸器能耗费用减小,与常规变压精馏工艺相比,热集成变压精馏工艺的TAC 降低了27.1%,但与萃取精馏工艺相比,其TAC 还是明显偏高㊂5 结论(1)通过萃取精馏㊁变压精馏和热集成变压精㊃61㊃北京化工大学学报(自然科学版) 2023年表5 变压精馏工艺优化结果Table5 Optimization results of the pressure swing distillation process参数数值LPC HPC理论板数913循环物流进料位置7 进料位置74回流比0.20.08塔釜采出量/(kmol㊃h-1)5050塔顶冷凝器负荷/kW-2285.25-1395.74塔釜再沸器负荷/kW2063.912014.57馏对分离甲乙酮-水物系工艺进行稳态模拟,可得到纯度为99.9%的甲乙酮产品㊂(2)对工业上常用的乙二醇㊁N,N⁃二甲基甲酰胺和N⁃甲基吡咯烷酮这3种萃取剂进行筛选,计算出相同溶剂比下3种萃取剂对甲乙酮-水物系的相对挥发度,结果表明乙二醇更适合作为萃取剂用来分离甲乙酮-水物系㊂(3)以年度总费用为目标函数,通过序贯迭代法对萃取剂用量㊁总理论板数㊁萃取剂进料位置和原料进料位置等参数进行灵敏度分析,得到最佳的工艺操作参数如下:萃取精馏工艺中萃取剂用量为155kmol/h,最佳理论板数分别为41块㊁15块;变压 表6 经济分析结果Table6 Results of economic analysis参数萃取精馏工艺变压精馏工艺热集成变压精馏工艺EDC SRC LPC HPC LPC HPC塔径/m0.910.701.140.991.140.99塔高/m28.559.525.128.055.128.05冷凝器负荷/kW-816.40-732.14-2285.25-1395.74-2285.25再沸器负荷/kW629.491100.122063.912014.57668.172014.57冷凝器费用/104美元5.003.7310.624.1110.62再沸器费用/104美元6.997.5010.5020.435.0520.43换热器费用/104美元3.379.85设备费用/104美元39.6818.8028.8534.0933.2529.98能耗费用/104美元14.9031.3046.2347.6814.9747.68总设备费用/104美元58.4862.9463.23总能耗费用/104美元46.2093.9165.65年度总费用/104美元65.69114.8983.73精馏工艺中压力分别为101.325kPa㊁800kPa,最佳理论板数分别为9块㊁13块㊂(4)对优化后的萃取精馏工艺㊁变压精馏工艺以及热集成变压精馏工艺这3种分离工艺能耗进行对比,其中萃取精馏与热集成变压精馏工艺相比, TAC降低了21.5%,与常规变压精馏相比,TAC降低了42.8%,表明萃取精馏更适合用于分离甲乙酮-水物系㊂参考文献:[1] 曹建洛.甲乙酮生产现状及市场需求分析[J].现代化工,2005,25(6):62-65.CAO J L.Current situation of production of methyl ethylketone and analysis on its market demand[J].ModernChemical Industry,2005,25(6):62-65.(in Chi⁃nese)[2] 杨世哲,朱冬梅.甲乙酮的合成及其应用的研究进展[J].广州化工,2011,39(8):15-17,30.YANG S Z,ZHU D M.Research progress of synthesisand application of methyl ethyl ketone[J].GuangzhouChemical Industry,2011,39(8):15-17,30.(in Chi⁃nese)[3] 崔小明.国内外甲乙酮的供需现状及发展前景分析[J].石油化工技术与经济,2017,33(3):13-16,21.CUI X M.Supply and demand status of methyl ethyl ke⁃tone at home and abroad and its development prospect[J].Technology and Economics in Petrochemicals,2017,33(3):13-16,21.(in Chinese) [4] QI J,TANG J L,ZHANG Q J,et al.Heat⁃integrated a⁃㊃71㊃第1期 周 诚等:特殊精馏分离甲乙酮-水共沸物系的工艺模拟与优化zeotropic distillation and extractive distillation for the sep⁃aration of heterogeneous ternary azeotropes of diisopropylether/isopropyl alcohol/water[J].Industrial&Engineer⁃ing Chemistry Research,2019,58:20734-20745.[5] LI Q S,HU N,ZHANG S P,et al.Energy⁃saving heatintegrated extractive⁃azeotropic distillation for separatingisobutanol⁃ethanol⁃water[J].Separation and PurificationTechnology,2021,255:117695.[6] GHUGE P D,MALI N A,JOSHI S parative anal⁃ysis of extractive and pressure swing distillation for sepa⁃ration of THF⁃water separation[J].Computers andChemical Engineering,2017,103:188-200. [7] 邱学青,杨东杰,沈慧芳.丁酮-水分离新方法研究[J].化学工程,1998,26(1):25-28.QIU X Q,YANG D J,SHEN H F.A study of a newmethod to separate butanone water[J].Chemical Engi⁃neering,1998,26(1):25-28.(in Chinese) [8] 陈小平,张珠.加盐萃取精馏分离甲乙酮-水恒沸物的研究[J].烟台大学学报(自然科学与工程版),2002,15(2):128-132.CHEN X P,ZHANG Z.Study on the separation of azeo⁃trope of methyl ethyl ketone⁃water system using extractivedistillation with salt[J].Journal of Yantai University(Natural Science and Engineering Edition),2002,15(2):128-132.(in Chinese)[9] 陈红梅,叶青,朱国彪,等.隔离壁萃取精馏塔分离甲乙酮/水[J].江苏工业学院学报,2008,20(4):44-47.CHEN H M,YE Q,ZHU G B,et al.Study of separationof2⁃butanone/water with divided wall extractive distil⁃lation column[J].Journal of Jiangsu Polytechnic Univer⁃sity,2008,20(4):44-47.(in Chinese) [10]ZHU Z Y,GENG X L,HE W,et puter⁃aidedscreening of ionic liquids as entrainers for separatingmethyl acetate and methanol via extractive distillation[J].Industrial&Engineering Chemistry Research,2018,57:9656-9664.[11]亓军.异丙醚-异丙醇-水体系的特殊精馏分离研究及关键评估[D].北京:北京化工大学,2020.QI J.Special distillation research and critical evaluationfor the separation of isopropyl ether⁃isopropanol⁃water sys⁃tem[D].Beijing:Beijing University of Chemical Tech⁃nology,2020.(in Chinese)[12]HEGELY L,LANG P.Optimization of entrainer feedingin batch extractive distillation[J].Computer AidedChemical Engineering,2014,33:1177-1182. [13]XU Y G,LI J L,YE Q,et al.Design and optimizationfor the separation of tetrahydrofuran/isopropanol/water u⁃sing heat pump assisted heat⁃integrated extractive distil⁃lation[J].Separation and Purification Technology,2021,277:119498.[14]王永光,李群生,李润超,等.正㊁反向萃取精馏分离丙酮-甲醇体系的模拟研究[J].北京化工大学学报(自然科学版),2020,47(1):20-24.WANG Y G,LI Q S,LI R C,et al.Simulation of theseparation of acetone⁃methanol systems by positive and re⁃verse extractive distillation[J].Journal of Beijing Univer⁃sity of Chemical Technology(Natural Science),2020,47(1):20-24.(in Chinese)[15]郑明石,宋泽,李群生,等.耦合变压精馏分离甲醇-丙酸甲酯共沸体系的工艺模拟和优化[J].北京化工大学学报(自然科学版),2019,46(3):28-34.ZHENG M S,SONG Z,LI Q S,et al.Process simulationand optimization of the separation of a methanol⁃methylpropionate azeotropic system by coupled pressure swingdistillation[J].Journal of Beijing University of ChemicalTechnology(Natural Science),2019,46(3):28-34.(in Chinese)[16]WANG Y L,CUI P Z,ZHANG Z.Heat⁃integrated pres⁃sure⁃swing⁃distillation process for separation of tetrahydro⁃furan/methanol with different feed compoitions[J].In⁃dustrial&Engineering Chemistry Research,2014,53:7186-7194.[17]SHAN B M,SUN D F,ZHENG Q,et al.Dynamic con⁃trol of the pressure⁃swing distillation process for THF/eth⁃anol/water separation with and without thermal integration[J].Separation and Purification Technology,2021,268:118686.㊃81㊃北京化工大学学报(自然科学版) 2023年Simulation and optimization of special distillation for the separationof the methyl ethyl ketone⁃water azeotrope systemZHOU Cheng 1 ZHENG YuYang 1 HU Nan 1 GU JunJie 2 LI QunSheng 1*(1.College of Chemical Engineering,Beijing University of Chemical Technology,Beijing 100029,China;2.School of Engineering and Applied Science,Carleton University,Ottawa K1S5B6,Canada)Abstract :Due to the existence of an azeotrope,the separation of methyl ethyl ketone⁃water mixtures has always been a challenging problem in industrial production.In this paper,extractive distillation and pressure swing distil⁃lation are used to simulate and optimize the separation process.The target mole fraction is 99.9%of the methylethyl ketone product,with the minimum total annual cost (TAC)as the objective function.Optimization was car⁃ried out by the sequential iteration method,and the minimum calculated TAC was 6.569×105US dollars.By ana⁃lyzing and comparing the relative volatility of three common extractants at infinite dilution,ethylene glycol was cho⁃sen as the extractant,and the optimal amount of extractant,the number of theoretical plates and the feeding posi⁃tion were obtained.The proposed thermal integration scheme for the conventional pressure swing distillation process reduced the total annual cost by 27.1%.Finally,by comparing the total annual cost of the three separation proces⁃ses of extractive distillation,pressure swing distillation and thermal integrated pressure swing distillation,the total annual cost of the extractive distillation process is reduced by 21.5%compared with the thermal integrated pressure swing distillation process.The results show that,in terms of economy,extractive distillation is more suitable for separation of the methyl ethyl ketone⁃water azeotrope than heat⁃integrated pressure swing distillation.Key words :extractive distillation;pressure swing distillation;methyl ethyl ketone;simulation optimization;ener⁃gy integration;total annual cost (TAC)(责任编辑:吴万玲)㊃91㊃第1期 周 诚等:特殊精馏分离甲乙酮-水共沸物系的工艺模拟与优化。

甲乙酮的合成及其应用的研究进展

图 3 直接水合、 脱氢工艺流程

1 . 2 丁烷液相氧化法

丁烷液相氧化法的主要 产品是 乙酸 ( 醋 酸 ), 甲 乙酮 是作为 副产物而产生的 ( 约占乙酸产量 的 16% ) 。美国联合碳化公司以 及塞拉尼斯公司均采用此法进行生产甲乙酮。目 前美国约 20 % 的甲乙酮通过该 法得到。 该工艺 为气 - 液相 反应 , 催 化剂 为醋 酸钴一醋酸钠 , 溶 剂 为醋 酸 , 反 应 温 度为 160~ 225 , 压 力为 5. 6 M P a , 甲乙酮和醋酸的 质量比 约为 0. 4 1, 副产 物主 要为醋 酸乙酯、 丙酸、 乙醛 等。该法 的缺点 是产 物回 收分 离系 统 复杂 , 投资高能耗大 , 目前 正逐步被淘汰。

甲乙酮 (M ethy l E thy l K etone , M EK ) 又 名甲 基乙 基甲 酮、 丁 酮、 乙基甲基甲酮、 甲 基丙 酮 , 分子 式 CH 3 COCH 2 CH 3, 其 性状 为 无色透明液体 , 具有挥发性和芳香 味 , 易 燃 , 沸 点 79. 64 , 熔点 - 86. 69 , 挥发度适中 , 与多数烃类溶剂互溶 , 具有优异的 溶解 性和干燥特 性 , 能 与众 多溶 剂 形成 共沸 物 , 对 各种 纤 维素 衍 生 物、 合成橡胶、 油 脂、 高级脂 肪酸 具有 很强 的溶 解能 力。其本 身 含有羰基及 与 羰基 相邻 接 的活 泼氧 , 易于 发生 各 种化 学 反应。 甲乙酮也是一种 重要 的精 细化工 原料 , 在制 备催 化剂、 抗 氧剂、 聚氨酯、 乙稀树脂、 丙烯酸树脂、 酚醛树脂、 磁带、 酮类衍生物 ( 高 分子酮、 甲基异丙烯酮、 - 二 酮、 酮基 哌啶衍 生物、 过 氧化甲 乙 酮、 甲基戊基酮、 甲乙 酮肟、 丁 二酮、 甲基 假紫 罗兰酮 等 ) 等应 用 领域具有广泛 用途。由 于甲乙 酮优 良的性 能 , 越来 越引 起行 业 的重视 , 纷纷开发和引进甲乙酮生产 技术 , 积极探索 甲乙酮 新的 应用领域。 应式如下 :

碳酸钾分离乙醇–丙酮–丁醇–水体系

319

Aqueous layer Water K2CO3 (experimental data) 61.00 39.00 58.20 41.80 56.50 43.50 54.46 45.54 52.61 47.39 50.75 49.25 48.88 51.12 47.80 52.20 46.80 53.20 Average error

参考文献:

[1] Card J C, Farrell L M. Separation of Alcohol–Water Mixtures Using Salts [R]. ORNL/MIT–338, Oak Ridge. Oak Ridge National Lab. 1982. [2] Stephen H, Stephen T. Solubilities of Inorganic Compounds, Ternary System [M]. Oxford: Pergamon Press Ltd., 1979. 344–345. [3] Silvester L F, Pitzer K S.Thermodynamics of Electrolytes [J]. J. Phys. Chem., 1977, 81(19): 1822–1828. [2] 许文友.高浓度下氟化钾 Pitzer 参数的求解 [J].烟台大学学报(自然科学与工程版), 2000, 13(2):126–129. [4] Roy R N. Thermodynamics of Aqueous Carbonate Solutions [J]. J. Chem. Thermodynamics, 1984, 16(3): 303–305. [5] 雷一东, 葛喜臣. 化工热力学 [M]. 重庆: 重庆大学出版社,1989. 281–282. [6] 童景山, 高光华, 刘裕品. 化工热力学 [M]. 北京: 清华大学出版社. 1994. 242–243. [7] Gmehling J, Onken U. Vapor–Liquid Equilibrium Data Collection, Aqueous–Organic Systems [M]. Frankfurt: DECHEMA, 1977. 288–287, 407–408.

关于碳酸钾的实验报告

一、实验目的1. 了解碳酸钾的物理性质和化学性质。

2. 掌握碳酸钾的检验方法。

3. 通过实验验证碳酸钾的化学性质。

二、实验原理碳酸钾(K2CO3)是一种白色结晶性粉末,具有弱碱性。

在水中,碳酸钾可溶解,并发生水解反应,生成碳酸氢钾和氢氧化钾。

碳酸钾与酸反应可生成二氧化碳气体、水和相应的钾盐。

本实验通过观察碳酸钾的溶解性、与酸反应的现象,以及检验二氧化碳气体的产生,来验证碳酸钾的性质。

三、实验器材与试剂1. 实验器材:试管、烧杯、玻璃棒、酒精灯、铁架台、胶头滴管、量筒、pH试纸等。

2. 试剂:碳酸钾固体、稀盐酸、澄清石灰水、酚酞指示剂等。

四、实验步骤1. 碳酸钾的溶解性实验(1)取少量碳酸钾固体放入试管中,加入适量蒸馏水,振荡溶解。

(2)观察碳酸钾是否溶解,记录溶解现象。

2. 碳酸钾的水解实验(1)取少量碳酸钾溶液于试管中,加入几滴酚酞指示剂。

(2)观察溶液颜色变化,记录现象。

3. 碳酸钾与酸反应实验(1)取少量碳酸钾溶液于试管中,加入稀盐酸。

(2)观察是否有气泡产生,记录现象。

4. 二氧化碳气体的检验(1)将上述实验中产生的气体通入澄清石灰水中。

(2)观察澄清石灰水是否变浑浊,记录现象。

五、实验现象与结论1. 碳酸钾溶解性实验:碳酸钾固体在蒸馏水中溶解,形成无色溶液。

2. 碳酸钾水解实验:碳酸钾溶液加入酚酞指示剂后,溶液颜色变为粉红色,说明溶液呈碱性。

3. 碳酸钾与酸反应实验:碳酸钾溶液加入稀盐酸后,产生大量气泡,说明碳酸钾与酸反应生成二氧化碳气体。

4. 二氧化碳气体的检验:将产生的气体通入澄清石灰水中,石灰水变浑浊,说明二氧化碳气体与澄清石灰水反应生成碳酸钙沉淀。

六、实验讨论1. 通过本实验,我们了解到碳酸钾是一种白色结晶性粉末,易溶于水,呈碱性。

2. 碳酸钾与酸反应生成二氧化碳气体,可用于检验碳酸钾的存在。

3. 二氧化碳气体与澄清石灰水反应生成碳酸钙沉淀,可用于检验二氧化碳气体的产生。

七、实验总结本实验通过观察碳酸钾的溶解性、与酸反应的现象,以及检验二氧化碳气体的产生,验证了碳酸钾的性质。

碳酸钾滴定标准

碳酸钾滴定标准一、引言碳酸钾滴定标准在化学分析领域具有重要地位,尤其对于测定某些特定化合物的含量至关重要。

本文旨在提供一套准确、可靠的碳酸钾滴定标准操作程序,以便实验室人员能够按照统一规范进行实验,从而确保实验结果的准确性和可重复性。

二、实验原理碳酸钾滴定实验基于酸碱中和反应的原理。

在滴定过程中,碳酸钾溶液作为碱,与待测溶液中的酸发生中和反应,生成相应的盐和水。

通过指示剂的变色来判断滴定终点,从而确定待测溶液中酸的含量。

三、实验仪器与试剂实验仪器:滴定管、容量瓶、烧杯、磁力搅拌器、称量纸、分析天平、移液管等。

试剂:碳酸钾标准溶液、待测溶液、指示剂(如酚酞、溴甲酚绿等)。

四、实验步骤溶液配制(1)碳酸钾标准溶液的配制:准确称取适量碳酸钾固体,溶于去离子水中,定容至一定体积,摇匀备用。

注意确保碳酸钾固体的纯度,避免引入杂质。

(2)待测溶液的配制:根据实验需求,准确称取适量待测样品,溶于去离子水中,定容至一定体积,摇匀备用。

滴定操作(1)滴定前准备:将待测溶液倒入滴定杯中,加入适量指示剂,放置在磁力搅拌器上搅拌均匀。

确保滴定管和移液管的干净无污染。

(2)滴定过程:用碳酸钾标准溶液润洗滴定管2-3次,然后装入碳酸钾标准溶液。

记录滴定管初始读数,开始缓慢滴定,同时观察溶液颜色的变化。

当溶液颜色发生突变并持续30秒以上时,记录滴定管终点读数。

(3)重复实验:为提高实验结果的准确性,建议至少进行三次平行实验,并计算平均值。

五、数据处理与结果分析数据处理:根据滴定管初始读数和终点读数,计算消耗的碳酸钾标准溶液的体积。

结合碳酸钾标准溶液的浓度,计算待测溶液中酸的含量。

结果分析:比较平行实验的结果,分析误差来源,如称量误差、滴定操作误差、仪器误差等。

确保实验结果的准确性和可靠性。

六、注意事项实验室安全:在实验过程中,应遵守实验室安全规定,佩戴实验服和护目镜等防护用品。

避免与皮肤、眼睛等敏感部位接触,如有不慎,请立即用清水冲洗,并及时就医。

碳酸钾盐析分离叔丁醇-水体系及工业化试验

碳酸钾盐析分离叔丁醇-水体系及工业化试验

韩萍芳;佘锦锦;徐宁;丁健

【期刊名称】《化工进展》

【年(卷),期】2004(23)8

【摘要】用碳酸钾作盐析剂分离叔丁醇-水体系,可以将质量分数为60%的稀叔丁醇提浓至95%;采用两次盐析法可以降低盐析剂的总用量;采用碳酸钾溶液作为盐析剂时,只有盐析剂浓度大于57%时才具有相同的效果,用碳酸钾溶液作为盐析剂能够实现对工业叔丁醇的浓缩(浓度大于95%).

【总页数】3页(P877-879)

【作者】韩萍芳;佘锦锦;徐宁;丁健

【作者单位】南京工业大学,南京,210009;南京工业大学,南京,210009;南京工业大学,南京,210009;南京工业大学,南京,210009

【正文语种】中文

【中图分类】TQ223.124

【相关文献】

1.盐析现象和叔丁醇—水双溶液系假混溶曲线的估算 [J], 郝存江;王乐善

2.叔丁醇水溶液的盐析分离 [J], 丁健;吕效平

3.盐析萃取结合隔壁塔分离多元醇-水混合体系 [J], 胡雨奇;方静;李春利

4.丙烯腈-水-氟化钾及丙烯腈-水-碳酸钾体系的液-液相平衡 [J], 许文友;季民;陈小平

5.盐析现象和叔丁醇-水双液系假混溶曲线的估算 [J], 郝存江[1];王键吉[2];张庆芝[3];卢雁[4];卢锦梭[5]

因版权原因,仅展示原文概要,查看原文内容请购买。

甲乙酮工艺的模拟与优化的开题报告

甲乙酮工艺的模拟与优化的开题报告一、研究背景甲乙酮是一种有机化工产品,在化工、医药等领域有广泛的应用。

目前,甲乙酮的生产主要采用蒸馏法和萃取法两种工艺。

其中,萃取法具有成本低、能耗小、废气排放小等优点,因此受到越来越多的关注。

二、研究内容本研究旨在对甲乙酮的萃取生产过程进行模拟与优化,包括以下方面:1. 建立甲乙酮萃取生产过程的模型,包括萃取塔装置、进料系统、预热器、冷凝器等组成部分。

2. 通过模拟的方法,对甲乙酮萃取生产过程中的温度、压力、流量等关键参数进行分析。

3. 基于分析结果,优化甲乙酮萃取生产过程的参数,以提高产品的产率和质量,并降低生产成本。

4. 验证优化方案的可行性,对优化后的萃取生产装置进行实验,对实验结果进行统计分析。

三、研究方法本研究采用计算机模拟的方法,结合实验验证,对甲乙酮萃取生产过程进行优化。

具体方法包括:1. 借助Aspen Plus、HYSYS等化工流程模拟软件,建立甲乙酮萃取生产过程的模型,并对模型进行验证和优化。

2. 根据模型结果,对甲乙酮萃取生产过程的关键参数进行分析,包括温度、压力、流量、萃取剂用量等。

3. 优化甲乙酮萃取生产过程的参数,寻找更优的操作方案,包括萃取塔结构、进料系统、流量控制策略、升温降温速率等。

4. 对优化后的方案进行实验验证,通过对实验结果的统计分析,验证优化方案的可行性。

四、研究意义本研究对于提高甲乙酮生产的效率和质量具有重要意义,具体包括以下方面:1. 建立甲乙酮萃取生产过程的模型,为优化甲乙酮生产提供了理论基础。

2. 通过模拟和优化,能够提高甲乙酮产率和质量,降低生产成本,提高企业竞争力。

3. 本研究的研究结果可以为其他有机化工产品的生产提供参考。

五、研究难点和关键技术本研究的难点和关键技术包括:1. 建立甲乙酮萃取生产过程的模型,需要考虑各种复杂的物理化学过程和相互作用。

2. 优化甲乙酮萃取生产过程的参数,需要综合考虑多种因素的影响,如:流量、温度、压力、萃取剂用量等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

+ ,

【 十 = , 1 ,

维普资讯

烟台大学学报( 自然科学 与工程版)

第1 卷 5

式 中 r2= ( 2一 g2/ I gI 2) RT, I= ( 2 2 g 1一gl / 1 RT, 2= ep 一 口2 I) G2 ) G1 x ( lr2, I= ep( x 一

2 数 据关 联

2 1 关联公式 . 由甲乙酮一 碳酸钾构成的三元复杂体 系, 水一 很难对 其全浓度的液一 液相平衡进行关联. 相 平衡结果表明, 可以把 甲乙酮一 碳酸钾构成的复 杂体 系简化成有机 物水 溶液体 系和盐 水 水一 体系进行处理. 水相 为盐水 溶液, 用 Pt r 论㈨ 计 算, K2 来 说. 可 ie 理 z 对 ( ) 计算 公式 可简

中含有极少量的有机物. 实验中发现, 在较高的碳酸钾浓度下水相中的甲乙酮在 色谱 中来检 出, 有机相中的盐 在 1 量级, 甲乙酮。 碳酸钾体系的液。 0 故 水一 液相 平衡数据 表中水相中无 甲乙酮. 有机相 中无碳酸钾, 实验结果见表 1 .

裹 1 甲乙酮- 磺醴 柙体 系相 平衡撒据的实验值与计算值(O℃) 水一 4 %

化 为:

f j= 3 ・

{= 一

【。 l 2=一0. 5 n 0 4m ,

+ 詈 ㈤

。字 - + , ] 十

式中, 口 .0 7 K c 3 卢。=0 1 8 , ‘ A =0 4 1 , 2 O 的 ) .2 8 卢 =1 4 3 c . 0 5 由于 所计算的体 系 . 3 , =0 0 0 [ . 处于相平衡状态. 水在盐水相及有 机相 中都以纯水 为标准态, 由丙相平 衡条件可知 . 平衡时 水在两相 中的活度是相等 的, 只要知道 了水相 中盐的质曼摩尔浓度 , 就可根据 P zr i e 公式计 t 算 出水的活度. 水的活度 已知后可用 NR L T[ 方程计算出有机相组成:

关键询 :甲乙酮一 水体系; 碳酸钾 分离:液一 藏相平衡 中田分类号 : D 1 2 文献标讽玛: A

甲乙酮一 水构成恒沸体系L , 【 目前国内的生产装置 采用苯或环 己烷恒沸精 馏的方式生产 j 甲乙酮, 用碳 酸钾分离 甲乙酮一 水体系以及甲乙酮一 碳酸钾体系的液一 水一 液相平 衡敷据的测定 和关联工作还未见报导. 无机盐碳酸钾能够破坏 甲乙酮一 水体 系的恒 沸物. 甲乙酮一 使 水体系 的分离 易于进行 . 将碳酸钾加入甲乙酮一 水体 系时, 由于碳酸钾 的盐析效应. 使得 甲乙酮一 水 体 系形 成的两相中甲乙酮相 中含有少量水和 极少量盐 , 盐水相中舍有极少量的甲乙酮 , 使大 部分 水在盐水相中脱去, 得到很高的分离因子 . 本研 究实测 了甲乙酮一 碳酸钾体系在4 水一 0℃ 的液一 液相平衡数据 . Pt r 用 ie 理论和 N T z R L方程对相平衡数据进行了关联计算

1 实

验

1 1 实 验 方 法 .

实验中所用乙醇、 甲乙酮 、 碳酸钾等试剂均 为分 析纯, 水为去离子 水 . 甲乙酮一 碳酸钾 水一 体 系液 液相平衡数据的测定是在 S Z8 型水浴恒温振 荡器和磨口试管 中进行 的. H 一2 首先称 取一定量的盐放入磨 口试管中, 加一定量的水 使其溶解后, 再加八一定量的有机物 . 然后在 水浴恒 温振荡器上恒温(O℃ ) 4 振荡 2h 静置 6h 此 时两相组成不再变化 . , , 采用上海分析仪 器厂生产的 1 3 0 型气相色谱仪 , 热导检测器分 析有机相和水相中的有 机物浓度, 用色谱处理 机修正面积归一化法进行定量 计算 . 色谱柱固定相为 1 . %P G 2 M、0 4 6 E -0 2 2红色担体 , 柱温 为 10℃. 1 水相及有机相 中盐 含量采用称量法和物料衡算得 出. 通过检验发现该实验方法测 定的液一 液相平衡数据是 可靠的 ] 1 2 甲乙酮一 碳酸钾体系相平街数据的测定 . 水一 用盐分 离甲乙酮一 水体 系, 目的是使有机相 中含有 少量 的水和 极少量的盐, 其 水富集 相

幢稿 日期 ;2 0 -0 0 1 6—1 1

作者 茼舟 : 许文友(0 3 ) 男 山末蓬幕 凡, 教授 , 16 一 . . 副 硬士 . 主要 扶事分 离工程 厦 鸟 化工方 面的研究 及 发 工作 丰细 开

维普资讯

第1 期

许文炭, 用碳 酸钾舟离 甲乙酮- 的研 究 等: 水

. N. 1 o 5 1

.O 2 眩

文章奠号 j0 48 2 (0 1 0 — 4 —4 0 — 0 2 0 4 0 20 1 8 J 0

用 碳 酸 钾 分 离 甲 乙酮 一 的 研 究 水

许 文 友 ,殷 成 杰

( . 台大 学 化 学 工 程 乐, 1烟 山东 烟 台 2 4 0 ; . 和 浩 特教 育 学 院 化 学 系 .内 蒙 古 呼和 605 2 呼 浩 特 00 2 ) 1 0 0

麓耍 : 洲定 了甲乙 酮一 瑗 醢钾体 系在 4 水一 0℃时 的液 一 液相 平衡数 据. Pr r 论和 用 ie 理 . z

N TI方 程 对 液一 相 平 新 数 据 进 行 了关 联 计 算 , 算 值 与 实验 值符 音 盘好 . 用 瑗 瞰 钾 分 R 液 计 采 离 甲 乙酮 一 体 幕 . 酸钾 的脱 水 率 高速 9 .3 . 水 碳 74 %

维普资讯

第l卷 期 5 第1

20 年 t 02 月

烟台大学学报 ( 自然科学 与工c ne oz a o Y ra Un r t t v s y( a a S i c u e E g er gE io ) n i ei dt n n n i