数控伺服系统动态特性仿真及参数优化

如何提高伺服电机的响应速度和精度

如何提高伺服电机的响应速度和精度在现代工业自动化领域中,伺服电机扮演着至关重要的角色。

无论是在数控机床、机器人系统,还是在自动化生产线等各种应用场景中,其响应速度和精度都直接影响着整个系统的性能和产品质量。

因此,如何有效地提高伺服电机的响应速度和精度,成为了众多工程师和技术人员关注的焦点问题。

要提高伺服电机的响应速度和精度,首先需要从电机的选型入手。

不同类型和规格的伺服电机在性能上存在着较大的差异。

在选择时,需要充分考虑应用场景的具体需求,如负载特性、运动速度、精度要求等。

一般来说,具有高转速、大扭矩、低转动惯量的电机,往往能够提供更快的响应速度和更高的精度。

电机的驱动器对于其性能的发挥也起着关键作用。

优质的驱动器能够提供更精确的电流控制和更快速的信号处理,从而有效地提高电机的响应速度和精度。

在选择驱动器时,需要关注其控制算法的先进性、带宽、分辨率等参数。

先进的控制算法可以更好地应对复杂的负载变化和动态响应要求,高带宽和高分辨率则能够实现更精细的控制。

机械传动系统的设计和优化同样不可忽视。

不合理的传动结构会引入间隙、摩擦和弹性变形等问题,从而影响电机的响应速度和精度。

例如,采用高精度的滚珠丝杠、直线导轨等传动部件,可以减少传动误差,提高系统的刚性和稳定性。

同时,合理的减速比设计也能够在满足扭矩要求的前提下,提高电机的转速和响应速度。

控制系统的参数整定是提高伺服电机性能的重要环节。

通过调整位置环、速度环和电流环的增益参数,可以优化系统的动态响应特性。

一般来说,增加位置环增益可以提高位置精度,增加速度环增益可以加快速度响应,增加电流环增益可以增强电机的输出扭矩。

但需要注意的是,增益参数的调整需要在稳定性和响应速度之间进行平衡,过大的增益可能会导致系统振荡,反而降低性能。

传感器的精度和响应速度也会对伺服电机的性能产生影响。

高精度的编码器能够提供更准确的位置和速度反馈信息,使控制系统能够更精确地控制电机的运动。

数控机床伺服系统的性能分析及其调整

电流环 参数, 设计 中 已保证 电流环 有足够 的增益 响应 : 然后调 整速度环 参数 : 最 后 调整 位置 环参 数 。 只有 电流 环和速 度环 的伺服 参数 设置 合适, 能得到 较 高 才

较好 的伺 服性 能, 图 3 如 : () 噪音 能力 5抗

;

鎏;

撇 脚。哥 ; 伺服系统 的抗噪音 能力描 述 了系统对噪 音源的放 大程度, 噪音干扰会 导致

系统 发热 、振 荡、扭矩 波动 和杂音 等 不 良现 象 。 服增益 越 高, 伺 系统 的抗噪 音

能力 将越 低, 图 4 如 。 2伺服 系统的 调 整过 程研 究

表 1N — C 定 CP 设

圜

() a 快速 响应

图6 :第一组参数

圈 2 ()畸应迟疆 b

… 。 ‘

‘ 翻4

第二组参数

I 玮L_ 环 越 二董 鱼_

当为 蔓座硷 麓鬟式 辩 准鲁) .. 傅疆 簟元

表 2 速度 环调试 参数

要快, 方面要 求过 渡过程 时 间短, ~ 一般 在 20 s 内, 0m 以 甚至 小于几 十毫 秒, 且 速 度变化 时不会有 超调 : 另一方面 是 当负载突 变时, 要求过 渡过程 的前沿 陡, 即 上升率 要大, 复的 时间要 短且 无震 荡 。对 大部分 的伺服 系 统来说 , 恢 追求较 快

科 学论 坛

●I

数控机床 伺服 系统 的性 能分 析及其 调整

白晓灿

( 厦门大 学机 电工程 系 福建 厦门 3 10 ) 60 5 [ 摘 要] 控机床 伺 服系 统调 整的好 会 极大 地影 响 了机床 的加 工性 能 。本 文分 析 了伺服 系 统的性 能 , 数 通过试 验 分析 , 讨论 了针 对一 个伺 服系 统如 何调整 使系 统达 到最 佳 : 介绍 了伺服 系统 增 益调 整 的基 本准 则和 设 定方 法 。 [ 关键 词] 伺服 系统 性 能分 析 增 益 调整 中图分 类号 :G 1 T 6 文献标 识码 : A 文章编 号 :0 9 9 4 (0 0 3 — 0 9 0 10 — 1X2 1 ) 103 2

数控机床伺服参数调整方法

数控机床伺服参数调整方法数控机床伺服参数调整是指根据加工需求和机床运行情况,调整伺服系统的参数,以达到更好的加工效果和稳定性。

下面将介绍一些数控机床伺服参数调整的方法。

需要了解数控机床伺服系统的参数。

数控机床伺服系统通常包括位置控制器、伺服驱动器和伺服电机,每个部分都有一些关键参数。

位置控制器的参数包括位置环增益、速度环增益和加速度环增益;伺服驱动器的参数包括比例增益、积分时间和死区补偿;伺服电机的参数包括电机惯量、电机转矩和电机速度。

根据加工需求和机床运行情况来选择合适的参数。

加工需求包括加工件的大小、形状、材质和精度要求等,机床运行情况包括加工件的负载、加工速度和加工方式。

根据这些因素,将合适的参数值输入到机床控制软件中。

然后,通过试切来验证参数的合适性。

试切是指根据加工要求,进行一次小批量的加工测试,以评估加工效果。

在试切过程中,观察加工件的表面质量、尺寸偏差和工具磨损情况等,根据实际情况进行参数的调整,直到达到最佳的加工效果。

接下来,根据机床的反馈信息进行参数优化。

机床的反馈信息可以通过加工过程中的传感器数据获取,例如位置、速度和加速度等。

根据这些信息,可以分析机床的动态特性和稳定性,并通过调整参数来改善机床的性能。

将参数进行记录和保存。

一旦确定了合适的参数,就应该将其记录下来,并保存到机床控制软件中。

这样,在下次加工相同类型的工件时,可以直接使用这些参数,提高加工的一致性和效率。

数控机床伺服参数的调整是一个持续优化的过程。

通过合适的参数选择、试切验证和反馈信息分析,可以不断改进数控机床的加工性能,提高加工的质量和效率。

数控机床X-Y平台伺服系统设计

数控机床X-Y平台伺服系统设计摘要X-Y 工作平台是实现平面 X、Y 坐标运动的典型关键部件,广泛用于机械制造和加工过程中,对其伺服的控制研究,不仅要考虑几何学和运动学问题,更要考虑机械结构的动力学特性,而伺服系统中的摩擦也是不可避免要考虑的因素。

围绕工作台伺服系统展开的建模与仿真研究,对于提高工作台伺服系统的动、静态特性及跟踪精度,具有重要的意义。

本文以 X-Y 平台的伺服系统为基础,针对 X-Y 平台伺服系统采用三环调节控制的特点,对位置环、速度环、电流环进行了三环整定计算,建立了机械部分的数学模型,整定与辨识了电气参数与机械参数,建立了伺服系统中各个环节的传递函数,进而推导出了整个系统的传递函数。

在Simulink 中分别建立了不考虑摩擦力和考虑摩擦力的伺服系统的仿真模型,采用单因素分析法分析了速度环增益、电流环增益和阻尼系数对伺服速度的影响。

初步建立了 X-Y平台伺服的仿真系统。

关键词 X-Y平台;伺服系统;仿真;Double Loop DC PWM Drive system Design AndSimulationAbstractMany production machinery in a certain range of requirements on speed, and the smooth adjustment with good steady, request dynamic performance. And dc speed control system speed range, static, good stability and rate of small good performance, in high-performance dragging technology areas, a quite long period of almost all adopts dc electric drive system. Double closed loop dc speed control system is dc speed control system development, most mature is widely applied power transmission system.Because the system structure is more complex, controller adjustable parameter is more, so the whole system design and calibration is more difficult, need to have a fully functional, analysis the simulation design platform convenience. The traditional design simulation platform is mainly VC and Delphi and other senior language environment, need to do a lot of underlying code work, very inconvenient, the efficiency is not high, the simulation results don't intuitive. Since the Matlab Simulink after the launch of dynamic system simulation became very easy. Because of its contain abundant dedicated to control engineering and system analysis function, has the formidable mathematics calculation function, and provide convenience function, as long as the graphics in Simulink draw system in dynamic structure model, write extremely simple program of the system simulation can be extremely high, environment friendly, efficiency, thus to the design of the system and correction great convenience. This subject mainly in Simulink environment dc speed control system of double loop simulation design, the concrete content for current regulator and speed regulator calibration design; On current loop and speed loop for time domain and frequency domain analysis; On the speed regulation systemperturbation resistance with sex and analyzed.Keywords direct current speed; Double closed loop speed regulation system; stablestate目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 课题背景 (1)1.2 X-Y 平台简介 (1)1.3系统实现所需要的支撑软件 (1)1.4本文研究主要内容 (2)第2章双闭环直流调速系统的工作原理 (3)2.1 双闭环直流调速系统的介绍 (3)2.2 双闭环直流调速系统的组成 (3)2.3双闭环直流调速系统的稳态结构图和静特性 (4)2.4双闭环直流调速系统的数学模型 (6)2.5双闭环直流调速系统的启动过程分析 (6)2.6双闭环直流调速系统的动态性能分析 (8)2.7双闭环直流调速系统的动态性能指标 (10)2.8双闭环直流调速系统的频域分析 (12)2.9双闭环直流调速系统的两个调节器的作用 (13)2.10 本章小结 (13)第3章调速系统的设计 (14)3.1 PWM的调速原理 (14)3.2 系统硬件电路设计 (14)3.3 电源电路的设计 (15)3.4 键盘显示电路的设计 (15)3.5 运动控制电路设计 (16)3.6 位置处理芯片LM629性能特点及资源简介 (16)3.7 单片机80C51对LM629的控制 (18)3.8 隔离保护电路 (19)3.9 电机驱动模块 (20)3.10 过电流保护 (21)3.11 反馈单元 (21)3.12 位置反馈 (21)3.13 速度反馈 (22)3.14 控制电路软件设计 (22)第4章Simulink环境中的系统仿真结果及分析 (24)4.1 电流环的MATLAB计算及仿真 (25)4.1.1电流环校正前后给定阶跃响应的计算及仿真 (25)4.1.2绘制单位阶跃扰动响应曲线并计算其性能指标 (26)4.1.3单位冲激信号扰动的响应曲线 (27)4.1.4电流环频域分析的MATLAB计算及仿真 (28)4.2转速环的MATLAB计算及仿真 (29)4.2.1转速环频域分析的MATLAB计算及仿真 (29)4.2.2绘制单位阶跃信号扰动响应曲线并计算其性能指标 (30)4.2.3单位冲激信号扰动的响应曲线 (31)4.2.4转速环频域分析的MATLAB计算及仿真 (32)4.3本章小结 (33)结论 (34)致谢 (35)参考文献 (36)附录A (37)附录B (53)第1章绪论1.1课题背景随着现代信息技术的发展,以提高产品加工的生产效率为主的高度自动化和以提高产品的质量为主的精密化成为现代机械加工技术发展的两个主要方向。

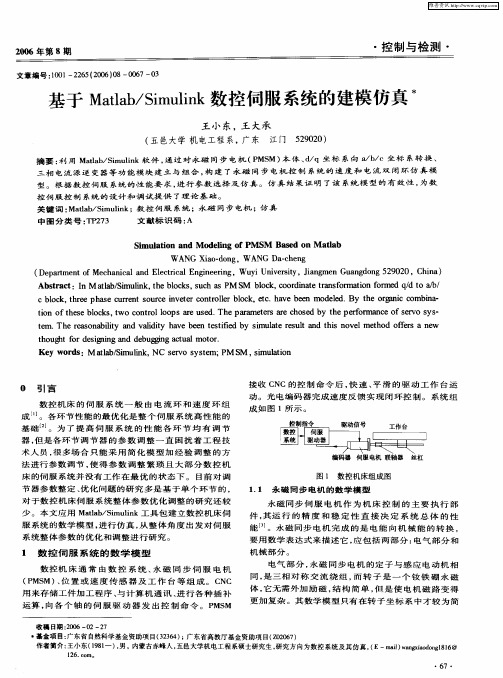

基于Matlab_Simulink数控伺服系统的建模仿真

文章编号:1001-2265(2006)08-0067-03收稿日期:2006-02-27 3基金项目:广东省自然科学基金资助项目(32364);广东省高教厅基金资助项目(Z02067)作者简介:王小东(1981—),男,内蒙古赤峰人,五邑大学机电工程系硕士研究生,研究方向为数控系统及其仿真,(E -mail )wangxiaodong1816@ 。

基于Matlab /Si m ulink 数控伺服系统的建模仿真3王小东,王大承(五邑大学机电工程系,广东 江门 529020)摘要:利用M atlab /Si m ulink 软件,通过对永磁同步电机(P M S M )本体、d /q 坐标系向a /b /c 坐标系转换、三相电流源逆变器等功能模块建立与组合,构建了永磁同步电机控制系统的速度和电流双闭环仿真模型。

根据数控伺服系统的性能要求,进行参数选择及仿真。

仿真结果证明了该系统模型的有效性,为数控伺服控制系统的设计和调试提供了理论基础。

关键词:M atlab /Si m ulink;数控伺服系统;永磁同步电机;仿真中图分类号:TP273 文献标识码:AS i m ul a ti on and M odeli n g of P M S M Ba sed on M a tl abWANG Xiao 2dong,WANG Da 2cheng(Depart m ent of Mechanical and Electrical Engineering,W uyi University,J iang men Guangdong 529020,China )Abstract:I n Matlab /Si m ulink,the bl ocks,such as P MS M bl ock,coordinate transfor mati on f or med q /d t o a /b /c bl ock,three phase current s ource inveter contr oller bl ock,etc .have been modeled .By the organic combi 2nati on of these bl ocks,t w o contr ol l oop s are used .The para meters are chosed by the perf or mance of servo sys 2te m.The reas onability and validity have been testified by si m ulate result and this novel method offers a ne w thought for designing and debugging actual mot or .Key words:Matlab /Si m ulink,NC servo syste m;P MS M ,si m ulati on0 引言数控机床的伺服系统一般由电流环和速度环组成[1]。

高端数控机床运动控制系统设计与优化

高端数控机床运动控制系统设计与优化随着科技的不断发展,高端数控机床在制造业中扮演着重要的角色。

高精度、高刚度和高速度的要求使得数控机床的运动控制系统设计与优化变得至关重要。

本文将探讨如何设计和优化高端数控机床的运动控制系统,以实现更高的性能和效率。

首先,数控机床的运动控制系统由伺服电机、驱动器和运动控制器组成。

正确选择和设计这些组件是实现高性能控制的关键。

伺服电机的选择应考虑到功率、转速范围和动态响应等因素。

驱动器的选择应与伺服电机适配,并具有高精密度和快速响应的特点。

运动控制器的选择应考虑到控制算法的优化和实时性能的需求。

其次,对于高端数控机床的运动控制系统来说,精确的运动轨迹控制是至关重要的。

在设计过程中,应将运动控制系统划分为多个子系统,并针对每个子系统进行优化。

例如,位置控制子系统可以采用PID控制算法,并通过增加反馈传感器的数量来提高控制精度。

速度控制子系统可以采用先进的误差补偿算法,如预测控制和模型预测控制,以提高动态响应和防止运动过冲。

加速度控制子系统可以通过优化运动轨迹来减少机床振动和加速度的非线性变化。

此外,实时性是高端数控机床运动控制系统设计与优化中的关键问题之一。

为了实现快速响应和高精度控制,设计人员应选择高性能的运动控制器和精密的传感器,并采用快速采样和实时控制算法。

此外,还可以应用并行处理和分布式控制等技术来提高系统的实时性能。

另外,稳定性和可靠性是任何高端数控机床运动控制系统设计与优化过程中应关注的重要问题。

为了确保系统运行的稳定性,应进行系统的建模和仿真,并对系统的各个方面进行全面的测试和验证。

此外,还应采取合适的故障检测和容错技术来提高系统的可靠性和容错能力。

最后,为了进一步优化高端数控机床的运动控制系统,可以采用智能化和自适应控制技术。

智能化技术可以通过学习算法和智能优化方法来提高系统的性能和稳定性。

自适应控制技术可以根据工件的特性和加工条件来调整控制参数,以实现最佳加工效果。

西门子840D伺服系统参数优化与研究

图1 61 1 D驱 动 系 统 结 构框 图

( MD 1 4 0 9 ) 来增 强伺 服 系 统 的稳 定性 _ 2 J 。使 得在 机 床 正 常运行 的情 况下 , 增益 尽量 大 , 积 分 时间尽 量小 。具

体优 化过 程如 下 : 2 . 2 . 1 频 率响应 测试 当积 分 时间在 1 个 保 守 值 的情 况 下 , 通 过频 率 响

能 和 圆测试进 行伺 服参 数调 节 , 在 一 定 的机 械状 态 下 尽 可能 提高 系统 的性能 。

8 4 0 D伺 服 系统包括 电流 环 、 速 度环 和 位置 环 3个

d B

一 一 一 一 l I 一 一 l I 一 ■ I 一 l I + l I + I 一 l I 一 一 一 + l 一 一 I 一 I 一 I l … I I l —

I 一 一 - 4一

I I l I

一

I l

+ 一 一 l l

l

l l I l I

l ■

一

l

l III + +

I

l

I

l l I I I

I

I

I

l l I l I

一

一

一

一

I 一 一

I

一

l

- - - 一 II I - 一 - I - - l I — I l + I + l l l I …. : Il 一 一 I l _ _ ● l 一 二 一 一 一 一■ 罩一 妄 一

一 一 一 一

I l

I I

I I

一 l

I I

数控机床伺服参数调整方法

数控机床伺服参数调整方法数控机床伺服参数调整是一项重要的工作,直接影响到数控机床的加工质量和效率。

正确的参数调整可以使数控机床运行平稳、精度高,同时可以减少故障发生的可能性。

下面将介绍数控机床伺服参数调整的方法。

一、了解伺服系统在进行伺服参数调整之前,我们首先需要充分了解伺服系统的工作原理和结构,包括伺服电机、编码器、伺服放大器等。

了解伺服系统的工作原理对调整参数非常有帮助。

二、参数调整前的准备工作在进行伺服参数调整之前,我们首先需要做好以下几个准备工作:1. 完善的机床维修手册和相关资料:了解数控机床的结构及所有部件的规格和性能。

2. 合适的调试设备:调试仪器和设备,如震动分析仪、示波器、频谱分析仪等。

3. 监测工具:有关数控机床性能的监测工具,如力传感器、位移传感器等。

4. 监控系统:对数控机床伺服系统的运行参数进行监测和记录。

5. 了解数控系统的功能和基本原理。

三、参数调整的具体步骤1. 伺服放大器增益参数的调整伺服放大器的增益参数是影响数控机床伺服性能的关键参数之一。

增益过大或过小都会导致系统性能下降,因此需要正确、合理地进行调整。

调整增益参数时,可以利用调试仪器进行监测和调整。

我们可以通过震动分析仪或频谱分析仪对伺服系统进行监测,得到系统的频率响应曲线。

接着,可以根据频率响应曲线的特性来调整伺服放大器的增益参数,使之达到最佳状态。

2. 速度环参数的调整速度环是数控机床伺服系统中的重要部分,对其速度环参数进行合理调整可以提高系统的速度响应性能。

调整速度环参数时,我们可以通过示波器监测伺服系统的速度响应特性,并根据实际情况进行调整。

四、参数调整后的测试在完成伺服参数的调整后,我们需要进行严密的测试,以确认参数调整的效果。

测试内容包括静态性能测试和动态性能测试。

1. 静态性能测试静态性能测试主要是对数控机床伺服系统的稳态性能进行测试。

包括位置控制精度测试、速度控制精度测试、静态刚度测试等。

注意事项在进行伺服参数调整时,需要注意一些重要的事项:1. 保持安全:在进行参数调整时,需要确保机床处于停机状态,以免发生意外事故。

西门子交流伺服驱动器性能的调试与优化

而这些 特性取决 于进 给伺 服 系统 的 主要参 数 , 电流 如

环增益 MD 10 电流 环 积 分 时 间 MD 1 1 速度 环 增 12 、 12 、 益 MD 4 7 MD 4 8 10/ 10 、速 度 环 积 分 时 间 MD 4 9 10 /

MD 4 0等 。上述 参 数 在 数 控 系 统 出 厂 时就 已设 定 , 11 但与数控 机床实 际工作 情 况并 不 完全 吻合 , 加工 时 如 实际机械 部件 的拖 动 情况 , 因此需 进行 参数 的调整 和

一

2 一 0

数控 ・ 数显——西 门子交 流伺服 驱动器性能的调试与优化

机床 电器 2 1 . 0 15

择 “ c 控制方 式 , P” 并通 过 “ K” O 确认 。在 弹出 的对 话

框 中选 择 “ 制 器 子 目录 ( ot l r ” 之 后 再 选 择 控 C nr l ) , oe “ o eO ee , 出“ N n fh s” 弹 t 速度控 制画面 ” 如 图 9所示 ; ,

于调 试 Sm di 1 U的一个软 件工 具 , 有直 观 、 i or e6 1 v 具 快 捷、 易掌握 的特点 。Sm C m— i o o U伺服 调试 软 件主 画面 如 图 1 示 , 能够设 定 驱 动器 与 电机 和功率 模块 匹 所 它 配 的基本参数 , 根据伺服 电机 实际拖动 的机械部 件 , 对

数控机床伺服系统动态特性的理论分析与仿真研究

20 0 8年 2月

机 床 与 液 压

MACHI NE TOOL & HYDRAUL CS I

Fe . 0 8 b 20 Vo. 6 No 2 13 .

第3 6卷 第 2期

数 控 机床 伺 服 系统 动态 特 性 的 理论 分 析 与 仿真 研 究

范晋伟 ,刘栋 ,杨磊 ,张哲 ,欧 阳冠 军

( 北京 工业 大 学机 电学 院 ,北京 10 2 ) 00 2

摘要 :运用拉格 朗 日动力学普遍方 程 ,分别 以电气 系统 电荷 量 、伺服电机输 出转角 以及滚珠 丝杠扭转 角 为广 义运动坐 标 ,从系统能量的角度 ,依次建立起 伺服 控制 系统 、机械 传动 系统 以 及机 电偶 合 系统 的动力 学模 型 ,分析 r伺 服控 制 系

F NJ w i I og A i e ,LU D n ,YA G L i HA G Z e U A G G ajn n N e,Z N h ,O Y N unu ( h o eeo ca ia E gn eig e igU iesyo e h o g ,B in 0 0 2 T eC l g f l Meh ncl n ier ,B in nvr t f c nl y e ig10 2 ,C ia n j i T o j hn )

at f yt eeoa ie . c r s m w r btn d eos e a

Ke w o ds: S r o s se ; Dy mis p ro a c y r e v y tm na c e f r n e; CNC ma hi m c ne; Si u ain m lto

0 前 言

探索 出影 响机 电耦合系统动态性能 的关键 因素和调整

数控机床进给伺服系统研究与仿真

() 1

进给 脉 冲或进 给 位 移量 信 息 , 经过 变 换 和放 大 由伺 服 电机 带动 传动 机构 , 后 转 化 为机 床 的直 线 或转 最 动位 移. 一定意 义上 , 在 伺服 系统 的静 、 动态性 能 , 决 定 了数控 机 床 的精 度 、 定性 、 靠 性和 加 工效 率. 稳 可 因此 数控 系统对伺 服 系统提 出 了精 度高 、 稳定性 好 、 快速 响应等 指标. 为 了准确 地得到 数控 机床进 给伺 服 系统 各组 成 部分 对伺 服 系 统性 能 的 影响 关 系 , 优

/ + 1 K。 / s+ 2 K ) (。1 数控机床进给伺服系统数学模型建

豆 上

.

1 1 数控 机床进 给伺 服 系统开环 控制 .

数 控机 床 进 给伺 服 系 统 开 环 工 作原 理 如 图 1 . 如 果 以步进 电机 的转 角 () f为输 入量 , 数控机 床 工 作台 z轴 的实 际位 移 z() 。f为数 控 系统的输 出量 , 当

化 系统性 能 , 们借 助 于 目前 在 控制 工 程领 域 十分 我

式中: 为工作台及丝杆螺母副等折算到 电机轴上

的等效 总转 动惯量 (。 Nm) 为 工 作 台及 丝 杆螺 s・ ;

母副等折算到电机轴上的等效总粘性阻尼系数( s・ Nm/a )K rd ; 为工 作 台及 丝杆 螺母 副等 折算 到 电机

轴 上 的等效 总刚度 ( ・ rd ; ) N m/a )0( 为步 进 电机 的 f 转 角 (a )z () rd ;。f 为工 作 台 z轴 的 位 移 ( ; f 为 m)0 () z () 算到 电机轴 上 的等效 当 量转 角 (a ) 且 。f折 rd ,

数控机床伺服参数调整方法

数控机床伺服参数调整方法1. 引言1.1 引言数、岗次等。

数控机床是一种自动化加工设备,其控制系统由伺服系统负责实现精确的位置控制和运动控制。

伺服系统中的参数设置对机床的性能和加工质量有着直接的影响。

正确调整数控机床伺服参数是保证机床正常工作和提高加工精度的重要步骤。

在实际生产中,有时会出现数控机床运行不稳定或加工质量不理想的情况,这时就需要进行伺服参数的调整。

本文将介绍数控机床伺服参数的调整方法,包括调整方法一、调整方法二、调整方法三和调整方法四。

通过本文的学习,读者将能够全面了解数控机床伺服参数的调整原理和方法,从而更好地应对各种生产实际需求,提高加工效率和质量。

2. 正文2.1 数控机床伺服参数调整方法数控机床伺服参数调整方法主要包括四种不同的调整方法,每种方法都有其独特的特点和适用场景。

下面将分别介绍这四种调整方法。

调整方法一:手动调整手动调整是最基础也是最直观的调整方法,操作人员可以通过手动旋钮或按钮来改变伺服参数,实现对机床的控制。

这种方法适用于简单的调整需求,操作简单直观,但需要操作人员对机床进行实时监控,无法实现自动化控制。

调整方法二:自动调整自动调整是通过数控系统自动优化伺服参数,根据预设的算法和规则对参数进行调整。

这种方法可以提高生产效率,减少人工干预,适用于需要大量重复调整的场景。

但需要提前设定好优化算法,以及对数控系统有一定的了解和操作技能。

调整方法三:智能调整智能调整是结合人工智能技术对伺服参数进行智能化调整,通过学习和优化算法,使得机床能够自动适应不同工件的加工要求。

这种方法能够实现个性化定制,提高加工精度和效率,但需要大量的数据支持和复杂的算法设计。

调整方法四:在线优化在线优化是在实际加工过程中根据机床工作状态和负载情况实时调整伺服参数,以达到最佳加工效果。

这种方法可以最大限度地提高加工质量和效率,但需要对机床和加工过程有深入的理解,以及高级的控制算法和技术支持。

综上所述,数控机床伺服参数调整方法有多种选择,操作人员可以根据实际需求和技术水平选择合适的调整方法,以实现最佳的加工效果和效率。

数控机床性能参数分析与优化

数控机床性能参数分析与优化数控机床是现代制造业的关键设备之一,它的性能参数对于工件的加工精度、质量和效率具有重要影响。

本文将介绍数控机床的性能参数,分析其影响因素和优化方法,以提高数控机床的加工效率和质量。

一、数控机床的性能参数数控机床的性能参数包括机床精度、重复定位精度、加工速度、加工精度等。

其中,机床精度是指机床的几何形状精度和位置精度,反映了机床的制造水平和装配质量;重复定位精度是指机床在连续多次加工同一位置时的精度误差,反映了机床的维护和调整水平;加工速度是指机床加工的速度和进给速度,反映了机床的快速定位和运动能力;加工精度是指机床加工的尺寸精度和形状精度,反映了机床的加工能力和工件质量。

二、数控机床性能参数的影响因素数控机床的性能参数受多种因素影响,包括机床结构、主轴系统、导轨系统、伺服系统、控制系统等。

其中,机床结构对几何形状精度和位置精度有重要影响,主轴系统对加工速度和加工精度有重要影响,导轨系统对位置精度和加工精度有重要影响,伺服系统对加工速度和加工精度有重要影响,控制系统对机床加工的精度和稳定性有重要影响。

三、数控机床性能参数的优化方法为了提高数控机床的性能参数,需要从多个方面入手,包括机床结构、主轴系统、导轨系统、伺服系统、控制系统等。

1. 机床结构优化机床结构优化是提高机床几何形状精度和位置精度的关键。

在机床设计和制造过程中,需要加强对机床刚性、精度和稳定性的控制,采用可靠的连接和调整装置,保证机床各部件的精度和稳定性。

此外,还需要进行机床的动态特性分析,优化机床的结构参数和布局,提高机床的工作效率和稳定性。

2. 主轴系统优化主轴系统优化是提高机床加工速度和加工精度的关键。

在主轴系统设计和制造过程中,需要加强对主轴系统的刚性、平衡和精度的控制,采用高性能陶瓷轴承和高精度电机,提高主轴系统的旋转速度和动态精度。

此外,还需要进行主轴系统的动态特性分析和设计,降低主轴系统的振动和噪声,提高主轴系统的工作效率和可靠性。

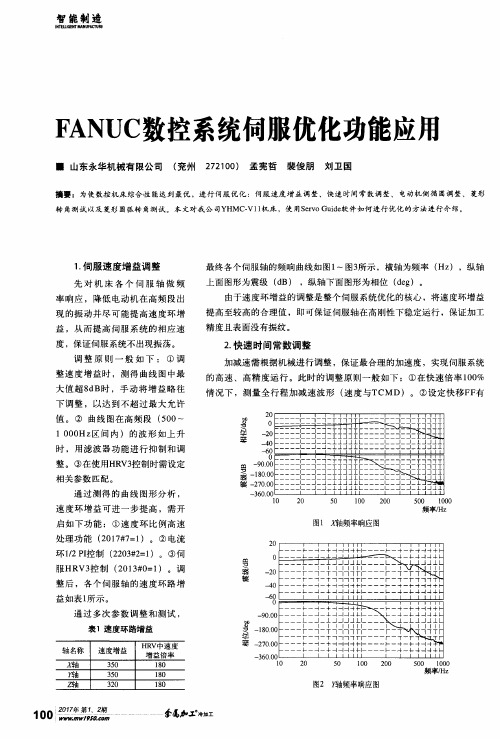

FANUC数控系统伺服优化功能应用

精度且表面没有振纹。

一一 一一一 一一

]] r - r - 一 _ ] J

2 . 快速 时 间 常数调 整

加减速需根据机械进行调整 ,保证最合理的加速度 ,实现伺服 系统

的 高 速 、高 精 度 运 行 。此 时 的 调 整 原 则 一 般 如 下 : ①在 快 速 倍 率 1 0 0 %

转 角测 试 以及 菱形 圆弧 转 角测 试 。本 文对 我公 司Y H MC — V1 1 机 床 ,使 用S e r v oG u i d e 软 件 如何 进行 优化 的方 法进行 介 绍 。

1 . 伺服 速 度增 益 调整

先 对 机 床 各 个 伺 服 轴 做 频 率 响 应 ,降 低 电 动 机 在 高 频 段 出 现 的振 动 并 尽 可 能 提 高 速 度环 增 益 ,从 而 提 高 伺 服 系 统 的 相 应 速

4 0卜 _

一 一 一

一 一 上 一 一l 一

I 一一 一一L .一 4 一

一

_ 6 8

一 一 一

+ _ 一 一 + 一l - + + - P

一

一卜 - 一. + 一+ - - +

. . 一

+

9 0 O O

一

一

F -

一 一

-

-

L 一 一 一 上 一 一l - 一 l 一 一 L _I 』 i I l l l l

一

r _ 广 _ 广 _ r _ _ 1 _ 1 ]] ] ●一 - ]

Ⅱ 封儿

噩 赞

1 8 0 O 0

~ T 1 ; 1 { 1 { T } 厂 一 一 一- - - I ’

~

- 2 7 O 0 0

数控机床进给伺服系统伺服参数优化研究

数控机床进给伺服系统伺服参数优化研究【摘要】:伺服驱动系统是数控机床的重要组成部分,在相同的机械性能状况下,其伺服参数与机械性能的匹配程度决定机床的加工精度与质量。

很多机床设备往往偏重于机械方面的精度提升,而对电气方面伺服参数的优化重视不够。

本文结合实际生产中碰到的问题,以优化伺服进给轴的参数为目的,实现机床的最佳性能。

文中对伺服参数优化的对像、检测工具、永磁同步电机(PMSM)、SIEMENS840Dsl数控系统参数优化,模糊PID控制作了介绍。

首先依据数控机床的手动优化软件对研究对像做了大量的实验,找出相关的规律。

其次再引入模糊自适应PID控制方法,依据实验建立规则表,再用MATLAB仿真软件验证结论的正确性。

最后再把所得到的结论应用于实际伺服参数优化中,在不增加机床硬件的情况下,通过伺服进给系统的参数优化,可以明显提高机床的跟踪精度,最终实现加工质量的提升。

【关键词】:伺服参数优化CNCPMSMPID模糊自适应【学位授予单位】:山西大学【学位级别】:硕士【学位授予年份】:2013【分类号】:TG659【目录】:中文摘要10-11ABSTRACT11-13第一章引言13-191.1课题研究的目的与意义13-151.2伺服驱动技术国内外研究进展15-171.2.1国内研究进展15-161.2.2国外研究进展16-171.3课题来源及论文研究所完成的主要工作17-19第二章SIEMENS数控机床进给伺服驱动参数优化方案19-322.1目前的伺服参数优化方案19-222.2伺服驱动参数优化方法的改进222.3伺服优化的球杆仪检测平台22-282.4伺服优化的机床平台28-312.5小结31-32第三章永磁同步电机的数学模型32-463.1永磁同步电机简介32-333.2永磁同步电机的数学模型33-393.2.1基本方程33-373.2.2d、q轴的数学模型37-393.3永磁同步电机的矢量控制39-433.3.1状态方程及控制框图39-403.3.2解耦控制及坐标转换40-433.4永磁同步电机速度环数学方程43-453.4.1速度环框图43-443.4.2速度环数学方程44-453.5小结45-46第四章SIEMENS840DsI伺服系统三环回路控制参数特点及优化46-664.1SIEMENSS120伺服驱动系统简介46-514.2伺服优化基本概念51-554.2.1Bode图51-524.2.2阻尼、频率晌应与阶跃晌应524.2.3内含有耦合连接载荷的电机52-534.2.4滤波器53-554.3电流环优化55-574.4速度环优化57-624.4.1频率响应测试57-584.4.2K_P的调整584.4.3电流设定点滤波器58-594.4.4速度控制器积分时间T_n594.4.5设定点阶跃响应和干扰阶跃响应59-604.4.6参考模型60-614.4.7前馈控制61-624.5位置环优化62-634.6Trace功能63-644.7圆测试球杆仪64-654.8小结65-66第五章基于自适应模糊PI的伺服电机的参数优化66-915.1常规PID66-685.2数字PID68-705.2.1位置式PID控制算法68-695.2.2增量式PID控制算法69-705.2.3基于前馈补偿的PID控制算法705.3模糊PID70-745.3.1模糊-PID复合控制715.3.2比例-模糊-PI 控制715.3.3模糊自适应PID控制71-745.4模糊控制74-825.4.1结构74-765.4.2模糊化76-785.4.3模糊规则设计78-805.4.4模糊推理机805.4.5去模糊化80-825.5仿真分析82-905.5.1仿真模型82-845.5.2控制器设计84-855.5.3仿真结果分析85-905.6小结90-91第六章结论91-92参考文献92-96攻读学位期间取得的研究成果96-97致谢97-98个人简况及联系方式98-100 本论文购买请联系页眉网站。

数控机床的动态精确度定位问题研究

数控机床的动态精确度定位问题研究随着科技的不断进步,数控机床逐渐取代了传统机床,在各个工业领域发挥着重要的作用。

然而,在数控机床的运行过程中,其动态精确度定位问题一直是制约其发展的重要因素之一。

为了解决这个问题,需要对数控机床的动态特性进行深入研究。

首先,数控机床的动态精确度定位问题是由多个因素共同影响而产生的。

机械结构刚度、伺服系统的扭刚度、导轨滚珠螺母副的气动弹性以及传动系统的精度误差等都会对数控机床的动态精确度造成影响。

因此,要解决这个问题,需要从多个方面入手进行研究。

其次,数控机床动态精确度定位问题的研究可以从几个方面展开。

首先是机床的结构设计优化。

通过对机床结构进行合理的工程设计,可以提高机床的刚度和稳定性,从而改善其动态精确度定位问题。

其次是伺服系统的设计和调整。

伺服系统是决定机床运动控制精度的关键部分,因此需要对其进行优化设计,同时采取合适的调整方法,如PID控制等,以提高机床的动态精确度。

此外,还可以采用动态补偿技术,对机床的误差进行在线补偿,以进一步提高机床的动态精确度。

另外,数控机床动态精确度定位问题的研究还可以从数学模型建立的角度进行。

通过建立数学模型,可以对机床的动态特性进行描述和分析,进而找到影响机床动态精确度的关键因素。

然后,可以通过仿真和实验,验证数学模型的准确性,并提出改进方法。

通过数学模型的研究,可以为解决机床的动态精确度定位问题提供科学依据。

此外,数控机床动态精确度定位问题的研究还可以从传感器技术的角度进行。

传感器是获取机床运动状态信息的关键装置,因此需要采用高精度、高速响应的传感器,以准确获取机床的动态特性信息。

同时,还需要对传感器进行校准,以提高测量精度。

通过传感器技术的研究,可以提高机床动态精确度定位问题的解决能力。

综上所述,数控机床的动态精确度定位问题是一个综合性的研究课题。

通过从机床结构设计、伺服系统优化、数学模型建立和传感器技术等方面入手进行深入研究,可以逐步解决数控机床的动态精确度定位问题,提高机床的运行精度和稳定性,推动数控机床的发展。

基于Matlab/Simulink数控伺服系统的建模仿真

关 键 词 : t b Smuik;数 控 伺 服 系 统 ;永 磁 同 步 电 机 ;仿 真 Mal / i l a n 中 图 分 类 号 :P 7 T 23 文 献标 识码 : A

S m u a i n a d M o ei g o M S s d o a l b i lt n d l fP o n M Ba e n M t a

永 磁 同步 伺 服 电机 作 为 机 床 控 制 的 主要 执 行 部

件 , 运 行 的 精 度 和 稳 定 性 直 接 决 定 系 统 总 体 的 性 其 能 。永 磁 同 步 电 机 完 成 的 是 电 能 向 机 械 能 的 转 换 , 要 用 数 学 表 达 式 来 描 述 它 , 包 括 两 部 分 : 气 部 分 和 应 电 机械 部分 。 电气 部 分 , 磁 同 步 电 机 的 定 子 与 感 应 电 动 机 相 永 同 , 三 相 对 称 交 流 绕 组 , 转 子 是 一 个 钕 铁 硼 永 磁 是 而

三 相 电 流 源 逆 变 器 等 功 能 模 块 建 立 与 组 合 , 建 了永 磁 同 步 电 机 控 制 系统 的 速 度 和 电 流 双 闭 环 仿 真 模 构

型 。根 据 数 控 伺 服 系统 的 性 能 要 求 , 行 参 数 选 择 及 仿 真 。 仿 真 结 果 证 明 了该 系 统 模 型 的 有 效 性 , 数 进 为

Abs r c t a t:I t b/ i l k。 h oc s s h a n M a l Smui a n t ebl k , uc s PM M o k,c o dn t rns o ma in f r d q d t / / S blc o r ia e ta f r to o me / o ab C blc o k,t r e ph e c re t s ur e ivee n r l r b o k,ec a e n d l .By t e or a c c mbia h e a urn o c s n tr c to l l c o e t .h ve b e mo ee d h g ni o n - to h s l c s wo c nto oo l s .Thepa a t s a ec o e y t e pe f r nc fs r o s ‘ in oft e e b o k ,t o r ll psa e u e d r me e h s b h ro ma e o e v ys r l d t m.Th e s n bit a d v l iy h v e e tfe y smult e ul a d t s no e t o f s a ne e e ra o a l y i n ai t a e be n t s i d b i a e r s t n hi v lme h d ofe w d i r

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

术

S C L E N C E真及参数优化

龙 靓 靓 ( 辽宁 高压 电器 产 品质 量检 测有 限公司 辽 宁沈阳 1 1 00 2 7)

摘 要: 科 学技术 的进 步使得 工业 生 产慢慢进 入 了智能 化 , 现 代化 、 科技 化的 生 产状 态模 式 中。 特 别是 以计算机 为领 导的一 系列的现 代 生产 系统逐 渐取 代 了独立 的生 产系统 , 使得生 产的各 个环 节能够形成统一 的整体 , 节约时 问的 同时大大的提 高生产效率 。 文章通过数控 伺 服 系统动 态特 性仿真方 面的介 绍, 以及相应 的参 数优化进展 情况的介 绍使人们 能够进 一 步 了解数 控技术在 目前机床生 产领 域中的重要 作 用, 同时将P I D 参数优化 理论 同数控 伺服 系统进行 很好 的结合 , 保证 动态切削 系统运行 更加 的连 贯 , 提 高 自动化 的效率 。 进 而提 高数控机床

的加工效率 。 关键 词 : 数控 伺服 系统 动态铣 削 参数优化 仿真 中 图分 类 号 : T H1 6 1 文献标识码 : A

文章 编 号 : 1 6 7 2 - 3 7 9 1 ( 2 0 1 5 ) 0 3 ( c ) 一 0 0 6 7 — 0 I 看 作 是 该 性 能 指 标 函数 的 变 量 对 指 标 函数 进行寻优, 得 到 性 能 指 标 函 数 最 小 时 的 P I D 参数 , 该 结 果就 是 最 优的 系 统P I D参数 。 最优P I D 参 数 自整 定 的 关 键 是 性 能指 标 函 数 的选取和优 化算法 , 其 直 接 影 响 到 系 统 优化 的结果 。 常 见 的 目标 函数 包 括 I TAE、

I ST 2 E、 GI S E。

随着科 学技 术的发 展 , 科 技 在 经 济 发 率 同 时 也 大 大 的 提 高 整 个 机 床 生 产 领 域 的 数 控 机 床 中 交 流 伺 服 系 统 广 泛 展 中逐 渐 取 得 了 主 导 地 位 , 人 们 进 入 了知 工 作 效 率 。 识 经济的时 代。 在 工业 生 产 领 域 科 学 技 术 采 用( 电流 环 、 速度环、 位 置 环) 三环 P I D 控 制 的应 用尤为 突出 , 例 如 在 机 床 生 产 领 域 以 调 节 技 术 。 但 是 由 于 传 统 的 永 磁 同 步 电 动 数 控 技 术 为 代 表 的现 代 自动 化 生 产 系统 逐 机 的 控 制 技 术 采 用 的 三 环 PI D调 节 控 制 方 渐 取 代 了人 员 手 工 操 作 , 不 仅 提 高 了生 产 式 在 数 控 机 床 应 用 实 践 还 是 发 现 了一 些 问 效率 保证 了生产质量 , 同 时 为 其 他 领 域 逐 题 。 例如 , 调 节 器参 数 整 定 比较 繁 琐 同 时 存 渐 实 现 自 动 系 统 运 行 提 拱 了 技 术 经 验 支 在 相 应 的 误 差 , 这 主 要 是 由 于 传 统 的 手 工 伺 服 需要 进 行 系 统 的 简 化 , 这 其 中就 使 得 持。 系统 的 参 数 发 生 变 化 导 致 系 统 出现 误 差 。 1 数控机床交流伺 服系统的历史及现状 伺 服 系 统 的 解 耦 控 制 同 时 需 要 精 确 的 数 学 1 . 1 永 磁 同步 电机 的发 展 模型 , 这 就 导 致 系 统 对 于 参 数 的 依 赖 性 较 电动机 在 电流经 过磁极 后产 生磁场 , 大容 易 , 一 旦 参 数 的 选 择 不 够 正 确 或 是 偏 转 子 在 磁 场 中 做 切 割磁 感 线 的 运 动 。 但 是 差 较 大 时 那 么 整 个 系 统 运 行 状 态 就 会 大 打 普 通 的 电 源 技 术 并 不 能 使 进 行 自 由 的 启 折 扣 。 动。 变 频 电 源 的 出 现 能 够 使 得 中 小 功 率 的 1 . 3 数 控 机床 切 削参 数优 化 选择 现 状 调 速 系统 使 用在 同 步 电 动 机 进 而 保 证 电 动 数 控 机 床 切 削 技 术 的 应 用 已 经 在 机 械 机 运行正 常。 虽 然 变 频 电 源 出现 解 决 了 同 零 件 的 加 工 领 域 中 取 得 重 要 的 地 位 , 逐 渐 步 电动 机 的 问题 但 是 由 于 它 与 异 步 电 动 机 的 取 代 了以 手 工 控 制 为 主 体 的 传 统 的 零 件 不 同 在 电 网 电 压 下 不 能 自行 起 动 , 静 止 的 加 工 方 式 。 数 控 机 床 控 制 下 的 切 削 系 统 需 转 子 磁 极 在旋 转 磁 场 的 作 用 下 平 均 的 扭 矩 要 进 行 参 数 的 确 定 , 随 着 加 工 零 件 规 格 的 为 零 这 就 导 致 在 生 产 中 不 能 充 分 的 使 用 同 不 同 必 须 要 对 系统 的 参 数 进 行 调 整 进 而 对 步 电动 机 。 但是随着技术的发展 , 高 性 能 永 加 工 机 床 进 行 调 整 。 参 数 的 确 定 是 否 合 理 磁材 料 , 电力 电子 技 术 , 计 算 机 控 制 技 术 的 关 乎 到 机 床 生 产 的 效 率 , 机 床 加 工速 度 , 以 出现 将 同 步 电 动 机 经 过技 术 改 造 转 变 成 永 及 机 床 加 工 出 产 品 的 精 度 。 但 是 由 于 受 到 磁同步 电动机 。 加 之 高 性 能 的 变 频 电 源 的 技 术 经 验 的限 制 系统 参 数 的 设 定 往 往 需 要 出现使得 电动机运 行逐渐 同计算机连 接 , 借助规 范手册 或是经验 公式 。 但 是 由 于 经 计 算机通 过一定的 系统将生 产设备 , 生 产 验 公 式 或 是 参 考 手 册 中提 供 的参 数 数 据 往 步 骤 进 行 组 织 安 排 实 现 自动 化 的 控 制 程 往 都 是 在 特 定 的 实 验 条 件 下 确 定 这 就 使 得 序 。 参数 的精确性 受到一定 的影响 。 同 时 现 行 1. 2 数控 机 床 交流伺 服 系统 研 究现 状 使 用 的 参 数 手 册 的 制 定 主 要 是 针 对 于 普 通 永 磁 同步 电 动 机 虽 然 在 工 业 生 产 中具 的 机 床 进 行 参 数 借 鉴 对 于 水 平 较 高 的 数 控 有 一 定 的 技 术性 能 优 势 但 是 同 时 由于 自身 机 床 来 说 进 一 步 减 弱 了 机 床 的 精 确 水 平 。 特 点 使 得 例 如耦 合性 , 时变性 , 非 线 性 使 得 同时 由于 机 床 操 作 人 员技 术 水 平 的 影 响 也 永 磁 同 步 电 动 机 在 进 行控 制 时 不 能 随 意 的 使 得 机 床 在 参 数 设 定 方 面 存 在 一 定 的 问 自 由进 行 控 制 。 很 难 获 得 较 好 的 速 度 控 制 题 。 这 些 因素 都 对 数 控 伺 服 系 统 的 参 数 设 性 能。 随着时 间的推移进入2 0 世纪 7 0 年 代 定 产 生 影 响 。 矢量控制 理论的 出现解决上 述问题 , 该 理 论 的提 出 使 得 交 流 电 动 机 第 一 次 在 电 机 控 2 交流伺服 系统参数 优化 制 理 论 中得 到 证 明 。 矢 量 控 制 理 论 是 采 用 2. 1伺 服 系统 优化模 型 矢 量变换 的控制方 法 , 将 交 流 电 动 机 的 磁 传 统 的 交 流 位 置 伺 服 系 统 的 调 节 器参 通 同转矩的 控制进行 解耦 , 进 而 使 得 永 磁 数 整 定 在 设 计 时 把 各 环 节 传 递 函数 简 化 成 同步 电 动机 的控 制 方 法 同 类 与 直 流 电 动 机 相 应 的 典 型 环 节 , 通 过 频 率 特 性 和 根 轨 迹 的 控制形式 。 通 过 控 制 方 式 转 变 永 磁 电 动 法 对 调 节 器 参 数 进 行 整 定 , 这 使 得 参 数 的 机 的 控 制 性 能 有 了进 一 步 的 提 高 。 将 永 磁 整 定 比较 繁 琐 , 而 且 在 一 定 程 度 上 依 赖 工 电动 机 同 交 流 电 机 的控 制 方 法 的结 合 实 现 程 师 的 经 验 , 存在 一定 的误 差 , 系 统 并 没 有 电动 机 在 生 产 中 自由 的起 动 大 大 的 提 高 了 在 最 佳 的 状 态 下 工 作 。 为 了 使 得 系 统 在 最 电 动 机 的 速 度 控 制 性 能 和 位 置控 制 性 能 , 优 或者 是 次 最优 的状 态下 工作 , 专家 学 者 从 而 实现 了在 数 控 机 床 伺服 系 统 中 的广 泛 们 提 出 了最 优 P I D参数 自整 定 方 法 , 即 建 立 应 用。 提 高 了 数 控 机 床 伺 服 系统 的 运 行 效 性 能指 标 函数 , 把 系统 需 要 调 节 的PI D参 数