DK-1型电空制动机“五步闸”试验程序

DK-1五步闸

3.小闸中立位 列车管、均衡风缸、制动 缸的泄漏量分别不大于每 分钟10KPa、5KPa、 10KPa。

中立位

均衡风缸泄漏量不大于每分钟5KPa 列车管泄漏量不大于每分钟10KPa

制动缸泄漏量不大于每分钟10KPa

4.小闸缓解位

均衡风缸、列车管、 制动缸恢复定压.

均衡风缸压力500KPa 列车管压力500KPa 缓解位 制动缸压力为0

第五步(空气位常用制动试验)

空气位试验前准备 1.将小闸上电空转换手 柄扳至空气位 2.将53或54调压阀压力 调整至500KPa

3.将气阀柜153转换阀 转换至空气位

空气位

1.小闸缓解位

(1)小闸手把放缓解位,并 下压手把;

(2)列车管、均衡风缸、总 风缸均为规定压力 (3)制动缸压力为0

缓解位 下压手把

运转位

2.大闸紧急位 (1)列车管压力在3S内降至0; (2) 机车制动缸压力在5S内升至400KPa,最高压力为 450KPa; (3)自动撒砂;

(4)有级位时切除主断路器

制动缸压力5S内 升至400KPa,最 高压力为450KPa

列车管3S 内降为0

紧急位

3.小闸缓解位。 制动缸压力应缓解到0 (同时下压手把)

常见故障及原因

1、无过充或过充压力不消除:

a、252电控阀故障或825线无电, b、中继阀过充鞲鞴故障, c、过充风缸缩孔堵。

第四步(电空位单独制动试验)

1.小闸制动位 制动缸压力同0升至 280KPa的时间≤4S

制动位

制动缸压力同0升至 280KPa的时间≤4S

2.小闸中立位

第三步(电空位过充试验)

1.大闸过充位 (1)均衡风缸为定压; (2)列车管超过定压 30~40KPa; (3)制动缸压力不变

(四)DK-1五步闸试验

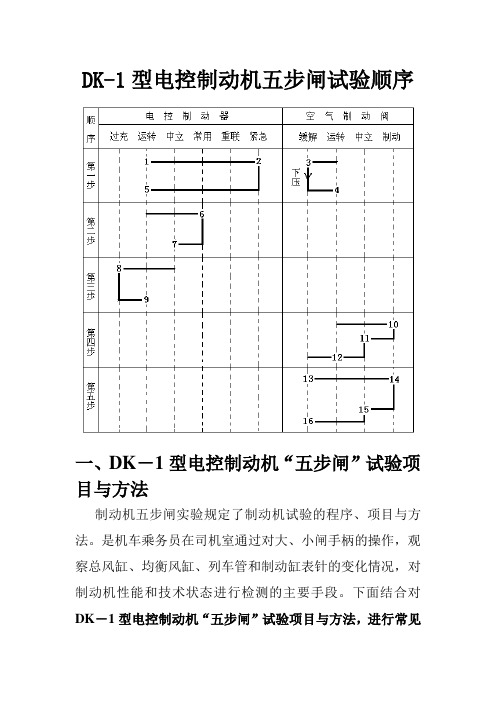

DK-1型电控制动机五步闸试验顺序一、DK-1型电控制动机“五步闸”试验项目与方法制动机五步闸实验规定了制动机试验的程序、项目与方法。

是机车乘务员在司机室通过对大、小闸手柄的操作,观察总风缸、均衡风缸、列车管和制动缸表针的变化情况,对制动机性能和技术状态进行检测的主要手段。

下面结合对DK-1型电控制动机“五步闸”试验项目与方法,进行常见故障的分析和判断。

第一步1、大小闸运转位正常时的现象:①总风缸压力不低于800kPa。

②均衡风缸、列车管压力为500kPa(600kPa)。

③制动缸压力为0。

试验目的:检查缓解电空阀258、排风1电空阀254的动作情况,调压阀55的整定值以及空气管路情况。

2、大闸紧急位正常时的现象:①总风缸压力无明显下降。

②列车管压力在3s内下降至0。

③制动缸压力在5s内升至400kPa,最高压力为450kPa。

④听安全阀喷气。

⑤机车自动撒砂。

3、小闸缓解位(同时下压手柄)正常时的现象:制动缸压力应缓解到0。

4、小闸回运转位:制动缸压力不得回升试验要点:进行第一步试验时,大闸手柄要在制前“中立位”作短暂停留,检查导线807、467触点、263二极管状态可能出现的故障现象:均衡风缸、列车管压力缓慢下降到“O”?原因:为导线807不良;可能出现的故障现象:均衡风缸、,列车管压力自动下降50kpa?原因:为467触点不良或263二极管开路。

造成缓解电空阀258失电,均衡风缸的压力空气进入初制风缸。

可能出现的故障现象:大闸手柄放“紧急位”时,列车管不排风?原因:电路中导线804无电源或紧急电空阀故障;管系中,塞门117或158其中之一关闭;电动放风阀94橡皮碗破损等原因造成。

试验要点:大闸手柄放紧急位在列车管排风过程中,首先观察均衡风缸、列车管压力下降情况,此过程稍纵即逝。

主要目的是检查中立电空阀253、重联电空阀259状态。

可能出现的故障现象:均衡风缸、列车管压力下降缓慢,3s 未及时排到“O”?原因:若此时总风缸表针也开始下降,为中立电空阀253故障;否则,为重联电空阀259故障。

[机械制造]电力机车DK-1制动机试验程序五步和八步

![[机械制造]电力机车DK-1制动机试验程序五步和八步](https://img.taocdn.com/s3/m/feb9b8c481eb6294dd88d0d233d4b14e85243e92.png)

电力机车DK-1制动机试验程序一、DK—1型电空制动机“五步闸”检查方法DK—1型电空制动机“五步闸”检查方法确认列车管、均衡风缸和总风缸的压力为规定压力,制动缸压力为零。

第一步:电空制动器(大闸)由运转位移至紧急制动位,列车管压力在3秒内下降至零。

制动缸压力在5秒内升至400Kpa,最高压力为450Kpa,并自动撒砂(有级位时切除主断路器)。

空气制动器(小闸)由运转位移至缓解位,并下压手柄,制动缸压力应缓解至零。

再将小闸由缓解位移至运转位,制动缸压力不得回升,将大闸手柄由紧急回运转位,列车管压力在9秒内升至480Kpa,均衡风缸在10秒内升至500Kpa,手柄停留50秒以上。

第二步:将大闸手柄由运转位移至常用,均衡风缸减压140Kpa,时间为5-7秒,制动缸压力6~8秒内升至360Kpa(装有切控阀的机车位140Kpa)。

大闸手柄由常用位回中立位,第三步:将大闸手柄由中立位回过充位,均衡风缸600Kpa,列车管超过规定压力30-40Kpa,制动缸压力不变,将大闸手柄,由过充位移至运转位,2分钟左右,过充压力消除。

列车管恢复定压,制动缸缓解为零。

第四步:将电空制动器转换开关转置“空气位”,小闸手柄由运转位移至“制动位”,将小闸手柄移至缓解位。

第五步:将小闸手柄由缓解位移至制动位,均衡风缸减压140Kpa时间为5-7秒,将小闸手柄回至中立位,均衡风缸、列车管每分钟泄漏不大于5-10Kpa。

将小闸手柄由中立位回缓解位,均衡风缸、列车管恢复至600Kpa,制动缸压力为零(电空位与空气位操作时应转换扳键开关,试验完毕后,恢复“电空位”)。

五步闸故障假设及判断五步闸口诀(1)大非小缓大小回运转;(2)最大到中立;(3)过充回运转;(4)单作单缓;(5)再把电空换。

要领(1)列车管3秒内降为0,制动缸5秒内上升至450Kpa,均衡风缸也降为0,自动撒砂,安全阀喷气。

列车管压力升至600Kpa在11秒内, 列车管压力升至500Kpa在9秒内,大闸手柄在运转位停留50秒,工作风缸充满风.(2) 均衡风缸、列车管泄漏每分钟分别不大于5Kpa和10Kpa。

DK-1五步闸实验

DK-1型电空制动机“五步闸”试验第一步:1.大、小闸运转位,均衡风缸、列车管、总风缸表指示定压,机车闸缸表为零。

均衡风缸表针为零,列车管指示定压,且升减压正常。

均衡风缸表管堵。

列车管表针指示为零,均衡风缸减压时机车能制动,中继阀能排风。

列车管表管堵第一步:2.大闸紧急位大闸紧急制动位均衡风缸保持一定压力,821号断线或报重联电空阀线圈断路大闸紧急制动位,制动缸压力超过或不足450±10kpa,安全阀喷气。

分配阀安全阀调整压力过高或过低第一步:3.缓解小闸小闸缓解时,制动缸缓解缓慢(指缓解位或下压手把,大小闸在运转位时缓解正常)。

小闸制动时,制动缸升压缓慢。

小闸作用管半堵第一步:4.5.大、小闸运转位大、小闸都在运转位时,排1电空阀排风不止。

大、小闸只要实行制动,制动缸压力就会上升到450±10kpa,安全阀喷气。

分配阀增压阀在上方卡位不能落下。

用大闸能使后节车制动,但大小闸都不能使后节车缓解。

平均管159塞门关闭。

大闸在运转位时均衡风缸及列车管压力超高或低于定压10kpa以上。

55号调压阀调整压力过高或过低。

列车管升压减压都缓慢。

中继阀列车管塞门115半关。

列车管充分速度缓慢而减压速度正常。

中继阀总风缸塞门半关。

大小闸都在运转位时机车不缓解。

805号线断或过充电空阀故障。

第二步:6.大闸常用制动位大闸在制动位不能自动控制均衡风缸最大有效减压量(190~230kpa),均衡风缸压力降到零。

208SA故障、触头断路或208SA800号线断路。

大闸制动位,均衡风缸与列车管不减压。

260二极管击穿。

大闸在制动位,均衡风缸只能减压50kpa左右。

209SA故障,触头断路。

第二步:7大闸回中立位试验列车管泄漏量后,小开手动放风阀,将列车管风放出一部分,列车管压力又回升。

463QS在补风位。

大闸由制动位回中立位后,均衡风缸与列车管压力稍有回升(50kpa)。

转空气位后,小闸置制动位及缓解位列车管与均衡风缸减压升压都缓慢。

DK1五步闸

用于实时监测五步闸的位置、速度、温度等参数,确保设备的安全可靠运行。

传感器和检测装置

在五步闸运行过程中,如遇紧急情况,可通过紧急停车装置迅速切断电源,使闸板停在当前位置。

紧急停车装置

设置在闸板的上下极限位置,当闸板到达极限位置时,限位开关会自动切断电源,防止设备超程运行。

限位开关

安装在五步闸周围,有效防止人员和设备意外接触运动部件,提高设备使用安全性。

故障

闸机开关门不到位

排查方法

检查限位开关是否损坏,检查传动机构是否卡滞,检查电机是否正常。

故障

闸机运行过程中出现异常声音

排查方法

检查传动机构是否有杂物,检查电机是否正常,检查各连接件是否紧固。

每三个月进行一次常规维护保养

周期

清洁闸机表面灰尘,检查各连接件是否紧固,检查传动机构是否润滑良好。

内容

每半年进行一次全面维护保养

DK1五步闸

汇报人:

日期:

目录

DK1五步闸概述DK1五步闸的结构组成DK1五步闸的操作流程DK1五步闸的故障排查与维护保养DK1五步闸的实际应用案例与未来发展趋势

01

CHAPTER

DK1五步闸概述

DK1五步闸是一种具有五个步骤的控制阀门,通过控制阀门的开启和关闭来实现对流体(液体或气体)的精确控制。

01

02

03

04

05

CHAPTER

DK1五步闸的实际应用案例与未来发展趋势

案例一

01

智慧城市交通管理。在智慧城市的交通管理系统中,DK1五步闸作为核心的控制设备,实现对交通信号的精准控制,有效缓解城市交通拥堵情况,并提升交通运行效率。

案例二

02

工业自动化控制。在自动化流水线上,DK1五步闸通过精确控制各个环节的信号传递和时间序列,确保生产线的顺畅运行,减少人工干预,提高生产效率。

最新DK一1型电空制动机机能试验

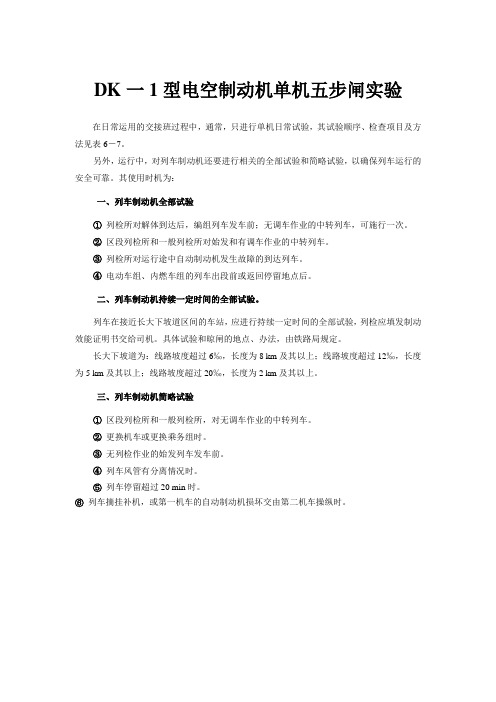

D K一1型电空制动机机能试验DK-1型制动机五步闸在日常运用的交接班过程中,通常,只进行单机日常试验,其试验顺序、检查项目及方法见表6-7。

另外,运行中,对列车制动机还要进行相关的全部试验和简略试验,以确保列车运行的安全可靠。

其使用时机为:一、列车制动机全部试验①列检所对解体到达后,编组列车发车前;无调车作业的中转列车,可施行一次。

②区段列检所和一般列检所对始发和有调车作业的中转列车。

③列检所对运行途中自动制动机发生故障的到达列车。

④电动车组、内燃车组的列车出段前或返回停留地点后。

二、列车制动机持续一定时间的全部试验。

列车在接近长大下坡道区间的车站,应进行持续一定时间的全部试验,列检应填发制动效能证明书交给司机。

具体试验和晾闸的地点、办法,由铁路局规定。

长大下坡道为:线路坡度超过6‰,长度为8 km及其以上;线路坡度超过12‰,长度为5 km及其以上;线路坡度超过20‰,长度为2 km及其以上。

三、列车制动机简略试验①区段列检所和一般列检所,对无调车作业的中转列车。

②更换机车或更换乘务组时。

③无列检作业的始发列车发车前。

④列车风管有分离情况时。

⑤列车停留超过20 min时。

⑥列车摘挂补机,或第一机车的自动制动机损坏交由第二机车操纵时。

表6-7 DK-1型电空制动机“五步闸试验”DK-1型电空制动机的操作规程1. DK-1型电空制动机操作规程正确地使用制动机是机车操纵技术的重要内容之一,特别是对DK-1型电空制动机来说,与一般机车空气制动机在结构、操作及性能等方面有较大的不同,使用时间也不长,因此,如何正确掌握其操作方法是很关键的问题。

(1)SS4改进型电力机车一、电空位操作(一)操作前的准备工作①检查控制电源屏上的电空制动用自动开关615QA扳钮应朝上,处于闭合位。

②检查电空制动屏柜——转换阀154在制动管定压为500 kPa时,置于货车位;在制动管定压为600 kPa时,置于客车位。

——转换阀153处于正常位。

DK-1制动机“五步闸”试验及故障判断

目录摘要 (2)绪论 (3)一、DKT制动机 (3)1、概述 (3)2、DK-1制动机的组成 (3)二、DKT制动机的控制关系 (6)1、电空位 (6)2、空气位 (6)三、DKT制动机“五步闸”的试验 (6)1、DK-1型制动机“五步闸”试验准备 (6)2、DK-1型制动机“五步闸”试验第一步 (8)3、DK-1型制动机“五步闸”试验第二步 (10)4、DK-1型制动机“五步闸”试验第三步 (13)5、DK-1型制动机“五步闸”试验第四步 (15)6、DK-1型制动机“五步闸”试验第五步 (16)四、DKT制动机“五步闸”故障判断 (16)1、DK-1制动机“五步闸”故障判断第一步: (16)2、DK-1制动机“五步闸”故障判断第二步: (18)3、DK-1制动机“五步闸”故障判断第三步: (20)4、DK-1制动机“五步闸”故障判断第四步: (20)5、DKT制动机“五步闸”故障判断第五步: (21)结束语 (22)参考文献 (22)致谢 (23)DK-1制动机“五步闸”试验及故障判断摘要为了满足铁路运输的需要,必须对机车制动性能提出一定的要求。

例如:能产生足够大的制动力;能方便地控制制动力的大小;能与机车其他系统协调;具备先进的经济技术指标等。

国产SS(韶山)系列电力机车采用DK-1型电空制动机作为机车制动机。

因此,对机车制动性能的要求,实质上就是对DK-1型电空制动机性能的要求。

而要做到上述的要求,对于机车制动机日常的检查、维护与保养是非常重要的一个步骤的。

关键词:DKT制动机、五步闸、制动系统绪论铁路的机车车辆是编组成列来运行的。

机车和各个车辆之间或者动车与拖车之间,都要用车钩连成一体。

每个机车和车辆都有自己的制动装置,但是,在编组成列车互相接通之后,都要由本务机车或车头(操纵端)统一操纵,不能各行其事。

由于列车编组很长,机车车辆及制动机类型复杂,各车的制动能力不同,所以制动时不可能完全同步,这就不可避免地要在各车之间发生冲撞;由于列车重量很大,速度又高,所以制动以后要经过相当长的距离才能停住。

DK-1型电空制动机的试验验收规程

5.无动力回送性能检查无动力回送性能检 查

将电空制动机调整到无动力回送状态,并将 电空制动控制器手柄置于“重联位”,空气 制动阀手柄置于“运转位”。 (1)当制动管压力为定压时,总风缸压力应 在低于制动管定压140~180 kPa之间。 (2)当制动管压力下降后,制动缸最高压力 应限制在200~180kPa间。

(8)常用全制动以及制动缸漏泄量检查

①将电空制动控制器手柄移至“制动位”,均衡风缸减 压速度和制动缸压力升压速度应符合下表规定。 ②关断分配阀供给塞门,检查制动缸漏泄量每分钟不 大于10 kPa。检查完毕后开通供给塞门

(9)缓解性能检查

将电空制动控制器手柄移回“运转位”,均衡 风缸、制动管应恢复定压。制动缸压力下降速 度应符合表4-7。

(5)初制动减压和均衡风缸、制动管漏泄检查

①将电空制动控制器手柄移至“中立位”, 制动管压力下降每分钟应不大于10kPa。检查 完毕后将电空制动控制器手柄移回运转位。 ②将电空制动控制器手柄移至“制动位”, 待制动管减压40~60 kPa后置于“中立位”, 并保持一分钟,均衡风缸漏泄量每分钟不大 于5 kPa;制动管漏泄量每分钟不大于10 kPa。 检查完毕后将电空制动控制器手柄移回运转 位。

(3)列车制动机简略试验

①区段列检所和一般列检所,对无调车作业 的中转列车。 ②更换机车或更换乘务组时。 ③无列检作业的始发列车发车前。 ④列车风管有分离情况时。 ⑤列车停留超过20分钟时。

⑥列车摘挂补机,或第一机车的自动制动机 损坏交由第二机车操纵时。

小结

1、DK-1型电空制动机的检查、试验,主要 用来检查DK-1型电空制动机的各项作用是否 正常。

DK-1五步闸检查方法

一、DK—1型电空制动机“五步闸”检查方法DK—1型电空制动机“五步闸”检查方法五步闸故障假设及判断五步闸口诀(1)大非小缓大小回运转;(2)最大到中立;(3)过充回运转;(4)单作单缓;(5)再把电空换。

要领(1)列车管3秒内降为0,制动缸5秒内上升至450Kpa,均衡风缸也降为0,自动撒砂,安全阀喷气。

列车管压力升至600Kpa在11秒内, 列车管压力升至500Kpa在9秒内,大闸手柄在运转位停留50秒,工作风缸充满风.(2) 均衡风缸、列车管泄漏每分钟分别不大于5Kpa和10Kpa。

(3)均衡风缸600Kpa,列车管超过规定压力30-40Kpa,制动缸压力不变,因809号线无电,排风1254YV不得电。

大闸手柄回运转位,机车缓解,列车管过充压力120s 消除。

(4)小闸全制位,制动缸压力4秒内升至300Kpa,小闸手柄由制动位回中立位,制动缸压力不变,小闸手柄由中立位回运转位,制动缸压力在5秒内下降至35Kpa。

(5)电空转换A、电空转换柱塞推向内测空气位;B、小闸缓解位;C、大闸运转位(SS4任何位);D、调整53或54号阀使列车管压力为500 kpa或600kpa;E、153号阀置空气位;F、下压手柄使机车缓解。

小闸制动位,看均衡风缸表针,均衡风缸减压140Kpa为5-7秒,减压170Kpa为6-8秒,闸缸压力上升到360Kpa为6-8秒,上升到420Kpa为7-9.5秒, 小闸手柄回至中立位或运转位,看闸缸保压,再回缓解位,下压手柄。

各步假设现象和假设设定以及区分方法第一步:一、大闸非常位,列车管压力不降假设:1、158塞门全关;2、117塞门全关;3、电动放风阀94YV线圈上804号线或负线断;4、大闸上804号线断。

区分:1、158塞门全关,大闸非常位总风缸表针不抖动,回重联位,94YV无排风音响;2、117塞门全关,大闸非常位总风缸表针抖动,回重联位,94YV有排风音响;3、94YV线圈上804号线或负线断,大闸非常位回重联位,94YV阀杆无动作音响;4、大闸上804号线断,大闸非常位,主手柄提1位,主断不跳闸。

DK一1型电空制动机单机五步闸实验.doc

DK一1型电空制动机单机五步闸实验在日常运用的交接班过程中,通常,只进行单机日常试验,其试验顺序、检查项目及方法见表6-7。

另外,运行中,对列车制动机还要进行相关的全部试验和简略试验,以确保列车运行的安全可靠。

其使用时机为:一、列车制动机全部试验①列检所对解体到达后,编组列车发车前;无调车作业的中转列车,可施行一次。

②区段列检所和一般列检所对始发和有调车作业的中转列车。

③列检所对运行途中自动制动机发生故障的到达列车。

④电动车组、内燃车组的列车出段前或返回停留地点后。

二、列车制动机持续一定时间的全部试验。

列车在接近长大下坡道区间的车站,应进行持续一定时间的全部试验,列检应填发制动效能证明书交给司机。

具体试验和晾闸的地点、办法,由铁路局规定。

长大下坡道为:线路坡度超过6‰,长度为8 km及其以上;线路坡度超过12‰,长度为5 km及其以上;线路坡度超过20‰,长度为2 km及其以上。

三、列车制动机简略试验①区段列检所和一般列检所,对无调车作业的中转列车。

②更换机车或更换乘务组时。

③无列检作业的始发列车发车前。

④列车风管有分离情况时。

⑤列车停留超过20 min时。

⑥列车摘挂补机,或第一机车的自动制动机损坏交由第二机车操纵时。

表6-7 DK-1型电空制动机“五步闸试验”DK-1型电空制动机的操作规程1. DK-1型电空制动机操作规程正确地使用制动机是机车操纵技术的重要内容之一,特别是对DK-1型电空制动机来说,与一般机车空气制动机在结构、操作及性能等方面有较大的不同,使用时间也不长,因此,如何正确掌握其操作方法是很关键的问题。

(1)SS4改进型电力机车一、电空位操作(一)操作前的准备工作①检查控制电源屏上的电空制动用自动开关615QA扳钮应朝上,处于闭合位。

②检查电空制动屏柜——转换阀154在制动管定压为500 kPa时,置于货车位;在制动管定压为600 kPa 时,置于客车位。

——转换阀153处于正常位。

DK-1五步闸

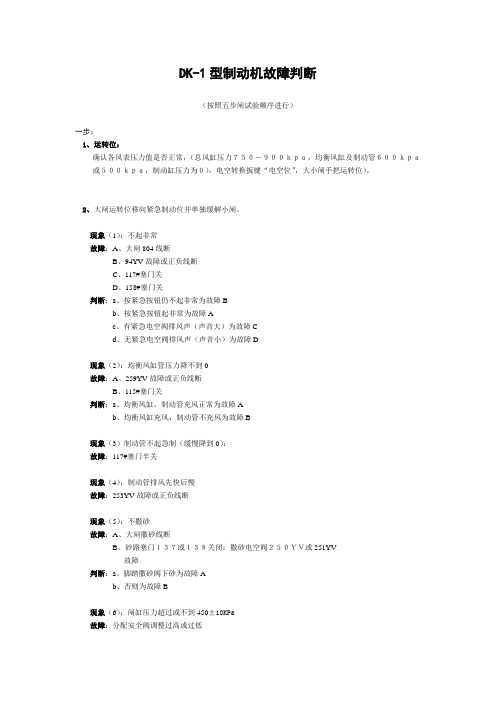

DK-1型制动机故障判断(按照五步闸试验顺序进行)一步:1、运转位:确认各风表压力值是否正常,(总风缸压力750-900kpa,均衡风缸及制动管600kpa或500kpa,制动缸压力为0),电空转换扳键“电空位”,大小闸手把运转位)。

2、大闸运转位移向紧急制动位并单独缓解小闸。

现象(1):不起非常故障:A、大闸804线断B、94YV故障或正负线断C、117#塞门关D、158#塞门关判断:a、按紧急按钮仍不起非常为故障Bb、按紧急按钮起非常为故障Ac、有紧急电空阀排风声(声音大)为故障Cd、无紧急电空阀排风声(声音小)为故障D现象(2):均衡风缸管压力降不到0故障:A、259YV故障或正负线断B、115#塞门关判断:a、均衡风缸、制动管充风正常为故障Ab、均衡风缸充风,制动管不充风为故障B现象(3)制动管不起急制(缓慢降到0):故障:117#塞门半关现象(4):制动管排风先快后慢故障:253YV故障或正负线断现象(5):不撒砂故障:A、大闸撒砂线断B、砂路塞门137或138关闭:撒砂电空阀250YV或251YV故障判断:a、脚踏撒砂阀下砂为故障Ab、否则为故障B现象(6):闸缸压力超过或不到450±10KPa故障:分配安全阀调整过高或过低现象(7)闸缸无压力故障:119#塞门关现象(8):闸缸略升压故障:123#塞门关3、小闸缓解位现象:闸缸压力不缓解故障:A、分配阀作用管堵B、小闸作用管堵判断:a、下压手把仍不缓解,将大、小闸置运转位缓解为Bb、大、小闸运转位也不缓解为A4、小闸运转位现象:小闸单缓绛不到0,回运转位后又上升至450KPA故障:紧急增压阀弹簧折断或丢失5、大闸回运转位现象(1):15秒内回运转位能充风故障:A、电路:813线断 464QS切除 95SA838、839虚接B、风路:116#塞门关判断:a、充风压力波动为故障Ab、充风压力不波动为故障B现象(2):均衡风缸充风慢故障:A、157#塞门半关B、153#塞门半关判断:a、均衡风缸充风慢,减压正常为Ab、均衡风缸充风慢,减压也慢为B现象(3):均衡风缸充风,制动管不充风故障:A、253YV卡在闭合位B、总风遮断阀卡在遮断位,中继阀卡在补风位判断:a、大闸中立位——运转位有253得失电声为Bb、大闸中立位——运转位无253得失电声,但有253YV排风声为A现象(4):均衡风缸充风正常,制动管充风慢故障:A、114塞门半关B、115塞门半关判断:a、充风慢,减压也慢为Bb、充风慢,减压正常为A二步:6、大闸回运转位后停留50秒以上再置制动位现象(1):回运转位时闸缸压力不缓解故障:A、254YV电路故障(各联锁、接线及线圈本身)B、分配阀作用管堵判断:a、下压手把缓解为Ab、下压手把不缓解为B现象(2):均衡风缸压力不减压故障:A、258YV卡在吸合位,下排风口未关闭B、260V击穿造成259YV以及257YV得电判断:a、无减压量为Ab、略有一点减压量为B现象(3):只减压为50kpa,不能继续减压或减压缓慢故障:A、208压力开关联锁粘连B、257YV卡在闭合位判断:a、257YV无排风声为Bb、208其芯杆处高位时为A现象(4):减压慢故障:258YV上阀口半堵、257YV阀口半堵、非操纵端电空转换扳键“空气位”现象(5):减压起非常故障:紧急阀中心阀杆缩口1堵、257YV排风口孔径过大7、大闸中立位现象(1):均衡风缸压力继续下降故障:A、262V断路B、257YV不得电或上阀口不严C、空气制动阀转换柱塞O形圈泄漏(现象为53或54溢流孔漏风)判断:a、大闸过减量停住不减为Ab、大闸过减量停不住为B现象(2):均衡风缸压力回升故障:A、209SA联锁粘连(B、259YV故障C、258YV下阀口不严判断:a、258YV得电为209SA联锁粘连,如减压慢且中立时压力回升为209膜板小破)b、减压后移重联位压力不回升为Bc、减压后移重联位压力回升为C现象(3):均衡风缸漏泄超标(超过5kpa)故障:均衡风缸管系漏泄现象(4):制动管漏泄超标(超过10kpa)故障:制动管系漏(如某端制动管折角塞门不严,手动放风塞门121、122开)现象(5):均、制动管压力继续下降故障:A、264V断路造成257YV不能得电B、821线断判断:a、下降速度慢为Ab、下降速度快为B三步:8、大闸过充位现象(1):无过充压力第三步:大闸在过充位但列车管无过充压力一、无声音:①大闸上的801~805之间联锁虚接;②252YV过充电空阀故障;③过充管堵塞。

DK-1制动机五步闸试验

DK-1型电空制动机五步闸试验程序第一步:①大、小闸运转位,确认列车管、均衡风缸压力为600 kpa,总风缸压力为750—900 kpa,制动缸压力为零。

②大闸手柄由运转位移放紧急位,列车管压力在3 S内降至零,机车制动缸在5 S内升至400 kpa,最高450 kpa,自动撒砂,有牵引级位时,切除“主断”。

大闸手柄置重联位。

③小闸手柄由运转位移至缓解位,同时下压手柄,制动缸压力应缓解到零。

④小闸手柄由缓解位移至运转位,制动缸压力不得回升。

⑤大闸手柄由紧急制动位移至运转位,制动主管压力在9 S 内升至480 kpa,均衡风缸在10 S内升至600 kpa,手柄停留50 S 以上。

第二步:①大闸手柄由运转位移至常用制动位,均衡风缸减压170 kpa的时间为6—8 S,制动缸压力6—8 S升至380 kpa。

②大闸手柄由常用制动位移至中立位,均衡风缸、制动主管因漏泄每分钟的压力下降分别不大于5 kpa和10 kpa。

第三步:①大闸手柄由中立位移至过充位,均衡风缸定压,制动主管超过规定压力30—40 kpa,制动缸压力不变。

②大闸手柄由过充位移至运转位,120 S左右过充压力消除,制动主管恢复定压,制动缸压力缓解为零。

第四步:①小闸手柄由运转位移至制动位,制动缸压力在4 S内升至280 kpa,最高为300 kpa。

②小闸手柄由制动位移至中立位,制动缸压力不变。

③小闸手柄由中立位移至运转位,制动缸压力在5 S内下降至35 kpa。

第五步:①将空气制动阀上的电空转换扳钮移至空气位,并将小闸手柄移至缓解位,空气制动阀下方调压阀53的输出压力值调整为600 kpa。

将电空制动屏柜上的转换阀153由正常位转换至空气位(转换阀153的操作在一般的机能检查时可不必进行,但在运行途中必须转为空气位操作时此项必须进行,以确保顺利转换)。

②单阀手柄至缓解位,均衡风缸、制动主管为600 kpa。

③小闸手柄由缓解位移至制动位,均衡风缸减压170 kpa的时间为6—8 S。

DK-1五步闸

第五步(空气位常用制动试验)

空气位试验前准备 1.将小闸上电空转换手 柄扳至空气位 2.将53或54调压阀压力 调整至500KPa 3.将气阀柜153转换阀 转换至空气位

空气位

1.小闸缓解位 (1)小闸手把放缓解位,并

下压手把; (2)列车管、均衡风缸、总

风缸均为规定压力 (3)制动缸压力为0

总风缸压力900KPa 均衡风缸压力500KPa 列车管压力500KPa

中立位

制动缸压力保持不 变。(每分钟泄漏 量不超过20KPa)

3.小闸运转位 制动缸压力由300KPa 下降至40KPa时间≤5S

制动缸压力由 300KPa下降至 40KPa时间≤5S

运转位

常见故障及原因

1、制动缸不保压或无压力:

a、小闸故障或53、54调压阀故障及小闸供风137塞门未开, b、分配阀故障或123塞门关闭, c、254故障或小闸电联锁故障, d、分配阀安全阀漏或156塞门没关。

2.大闸紧急位

(1)列车管压力在3S内降至0;

(2) 机车制动缸压力在5S内升至400KPa,最高压力为 450KPa;

(3)自动撒砂; (4)有级位时切除主断路器

制动缸压力5S内 升至400KPa,最 高压力为450KPa

列车管3S 内降为0

紧急位

同时下压手把

3.小闸缓解位。 制动缸压力应缓解到0 (同时下压手把)

均衡风缸减压 140KPa的时间为 5~7S

制动位

2.大闸中立位 均衡风缸、列车管的 泄漏量分别不大于每 分钟5KPa与10KPa

中立位

均衡风缸、列车管的

泄漏量分别不大于每分 钟5KPa与10KPa

常见故障及原因

1、初放中立位有初制动:a、209压力开关故障,b、263二极管断路。 2、制动后中立位均衡风缸不保压:a、小闸故障泄漏,b、257电控阀故障或

DK-1型制动机五步闸试验(学习资料)

“五步闸”试验程序及对应部件1.大小闸运转位:列车管、均衡风缸和总风缸皆为规定压力,制动缸压力为0;【注】均衡风缸表针指示600KAP,说明55#调压阀的调整压力符合规定,缓解电控阀258YV得电,153转换阀在正常位,调压阀向均衡风缸充风的通路畅通。

【注】总风缸表针指示750-900KAP,说明空压机的控制电路517KF调压器及空压机作用正常。

【注】制动缸表针为零,说明排1电控阀254YV得电,其作用管畅通,小闸的微动开关3SA2作用正常。

2.大闸紧急位:列车管压力在3s内下降至0,制动缸压力在5s内升至400kPa,最高压力为450kPa。

【注】大闸紧急位列车管表针3秒内降到零:说明电动放风阀得电正常,电动放风阀的总风塞门158全开,电动放风阀和紧急放风阀的列车管塞门116、117全开,两个放风阀的放风作用正常。

(大闸放重联位,均列压力立即一致,说明重联电控阀259YV得电作用正常)【注】制动缸压力达到450KAP:说明分配阀的安全阀调整压力符合规定。

注意:试验大闸15S内,不准缓解。

3.先将电小闸手柄移至缓解位,若缓解正常则同时下压手柄:制动缸压力应缓解到0;空气制动阀手柄移至运转位:制动缸压力不得回升。

【注】电小闸缓解位,闸缸缓解说明246YV单缓电空阀正常。

4.大闸运转位:列车管压力在22s内升至580kPa,均衡风缸在20s内升至500kPa;手柄停留50s以上。

【注】列车管压力在22秒内升至580Kpa,均衡风缸在20秒内升至500KAP,说明从55#调压阀到缓解电控阀258YV到均衡风缸充风的速度正常,中继阀向列车管充风能力正常。

【注】大闸15秒后移运转位,均列缓解正常。

说明紧急放风阀在产生紧急制动作用时,紧急室的风压逆流的速度正常,紧急放风阀的作用正常。

【注】大闸手柄在运转位停留50秒以上的目的使工作风缸及紧急室充满风。

注意:如何判断列车管充风是否充满:大闸制动前中立位,观看列车管的变化即可。

五步闸试验

第 1 页 共 2 页一、“五步闸”试验准备工作(一)试验前准备工作1.各管路塞门正常。

2.大闸至运转位,小闸至运转位。

3.电空转换扳键在电空位。

4.总风压力在750~900千帕之间。

列车管、均衡风缸压力均为600千帕。

二、“五步闸”试验第一步①大闸移至紧急位。

列车管压力在3秒内降至0;机车制动缸压力在5秒内升至400千帕,最高压力为450千帕。

自动撒沙,有牵引级位时切断主断路器,②小闸移至缓解位,并下压手柄,制动缸压力单缓到零。

③小闸移至运转位,制动缸压力不得回升,④大闸回运转位,列车管压力由0升至580千帕的时间不大于11秒。

大闸在运转位停留50秒后,开始第二步试验。

三、“五步闸”试验第二步①大闸由运转位移至制动位。

均衡风缸减压170千帕的时间为6至8秒。

制动缸压力由0升至400±20千帕的时间为7至9.5秒。

②大闸移至中立位,(保压1分钟)处于制动后保压状态。

均衡风缸、列车管的泄漏量分别不大于每分钟5和10千帕。

四、“五步闸”试验第三步①大闸移至过充位。

均衡风缸为定压,列车管超过定压30至40千帕,制动缸压力不变。

②大闸移至运转位,120至180秒内过充压力消除,列车管恢复定压,制动缸压力缓解至零。

五、“五步闸”试验第四步①小闸移至制动位。

制动缸压力由零升至280千帕,最后达300千帕的时间不大于4秒。

②小闸移至中立位保压(保压1分钟)状态,制动缸压力不变。

③小闸移至运转位。

制动缸压力由300千帕下降至35千帕的时间不大于5秒。

六、“五步闸”空气位试验首先由电空位转为空气位。

转换方法如下:1.将小闸打至缓解位,并下压手柄,将机车缓解。

大闸处于运转位或重联位。

2.将电空转换扳键由电空位扳至空气位。

3.将53#或54#调压阀由300千帕调至600千帕。

4.将机车电器屏柜内的电空转换开关,由电空位转换到空气位。

开始空气位实验:①小闸移至制动位,均衡风缸减压170千帕的时间为6至8秒。

②小闸移至中立位(或运转位)保压1分钟,均衡风缸、列车管的泄漏量分别不大于每分钟5和10千帕。

DK-1型制动机“五步闸”试验程序及要求

保护性

41

C 自动切除机车牵引力(主断路器断开)。 能

39.调速手柄回零位,反向手柄置制位,重新 41. 检

闭合主断路器,电空制动器移至中立位 15 查 失 电

秒以上再移至运转位,均衡风缸、列车管恢 性能

复定压,制动缸压力缓解为 0。

40.断开 14ZK,列车管、均衡风缸压力应按

常用减压速度下降,制动缸压力上升。

备注

37

37

37.将司机控制器反向手柄置于牵引位,并将 37. 检

调速手柄移至“*”位。

查按钮

38

38

38.开放 121 放风阀,应产生下列作用: 性能

39

40

辅

助八

41

性

能

39

A 均衡风缸、列车管压力快速降为 0,制动 39. 检

缸压力上升至 450±10kPa,并不得自动缓解。 查 断 钩

40

B 机车自动撒砂。

13.列车管最大减压量 190~230kPa,压力稳 定后,制动缸泄漏每分钟不大于 10 kPa。 14. 过充位,列车管过充压力为 30~40 kPa, 且制动缸的压力不得缓解。

15. 运转位,制动缸压力应缓解为 0。过充 压力在 120 秒左右自动消除。

16.均衡风缸减压 140kPa,排风时间为 5~7s。 17. 关

6

7

6.均衡风缸减压140kPa的时间为5~7s,制动缸压力升至 360±20kPa的时间为6~8s。

7.均衡风缸、制动管漏泄每分钟不大于5kPa和10kPa。

8 三

9 位

四

8.均衡风缸定压,制动管超定压力30~40kPa,制动缸压力 不变。 9.120s左右过充压力消除,制动管恢复定压,制动缸压力 缓解为0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DK-1型电空制动机“五步闸”试验程序

一、电空位

①大闸手柄运转位,小闸手柄运转位

制动管、均衡风缸、总风缸压力均为定压,制动缸压力为0

②大闸手柄推到重联位,小闸手柄运转位

制动管压力3S内降至0,机车制动缸压力5S内升至400kpa、最高500kpa;自动撒沙,有牵引级位时切除主断路器

③大闸手柄重联位,小闸手柄推到缓解位

制动缸压力单缓到0(同时下压手柄)

④大闸手柄重联位,小闸手柄推到运转位

制动缸压力不得回升

⑤大闸手柄推到运转位,小闸手柄运转位

制动管压力由0升到580kpa的时间不得大于11S,手柄停留50S以上

⑥大闸手柄移到制动位,小闸手柄不变(运转位)

均衡风缸减压170kpa的时间为6~8S,制动缸压力升到400~435kpa的时间为7~9.5S。

(装有切控阀的机车为140kpa)

⑦大闸手柄推到中立位(保压位),小闸手柄不变(运转位)

均衡风缸、制动管的泄漏量分别不大于每分钟5kpa与10kpa

⑧大闸手柄推到过充位,小闸手柄不变(运转位)

均衡风缸恢复定压,制动管超过定压30~40kpa;制动缸压力不变(500kpa)

⑨大闸手柄推回运转位,小闸手柄不变(运转位)

120S~180S过充压力消除,制动管(定压600kpa)恢复定压,制动缸压力缓解至0

⑩大闸手柄不变(运转位),小闸手柄推到制动位

制动缸压力在4S内升到280kpa,最高为300kpa

⑾大闸手柄不变(运转位),小闸手柄推到中立位(保压位)

制动缸压力不变

⑿大闸手柄不变(运转位),小闸手柄推到运转位

制动缸压力由300kpa下降至35kpa的时间为不大于5s

二、空气位(13-16系空气位操作,应按操作规程由电空位转空气位,试完后,应恢复至电空位制动阀手柄移至运转位)

⒀大闸手柄不变(运转位),小闸手柄推到缓解位,并下压手柄

制动管(定压600kpa)、均衡风缸均为定压,制动缸压力为0

⒁大闸手柄不变(运转位),小闸手柄推到制动位

均衡风缸减压170kpa的时间为6~8s

⒂大闸手柄不变(运转位),小闸手柄推到中立位(保压位)

制动管、均衡风缸、制动缸的泄漏量分别不大于5kpa、10kpa、10kpa

⒃大闸手柄不变(运转位),小闸手柄推到缓解位

均衡风缸、制动管(定压600kpa)恢复定压。