粉末冶金新工艺3

粉末冶金成型

4 粉末冶金成型的应用

4.1 信息领域的粉末冶金材料 4.2 能源领域的粉末冶金材料

稀土永磁材料

硅类4.4 军事领域的粉末冶金材料

生物医用材料

武器弹药

5 粉末冶金技术发展前景

5.1 粉末注射成形技术

粉末注射成型零件

5.2 温压成型技术 温压成型技术在制造过程中最主要的技术是如何增强混合 粉末的流动性,提高制成品的性能。

温压成型零件

5.3 烧结硬化技术 烧结硬化技术主要的原理是:在烧结过程中,快速的冷却, 进而可以大幅度提高产品的质量,提高材料强度。

烧结工艺图

1.1 粉末冶金工艺流程图

2 粉末冶金的工艺特点

2.1 粉末冶金工艺的优点 粉末冶金技术能够降低对金属的损耗,并且粉末冶金能够 在生产过程中将一些杂质进行隔离,并且在冶金过程中保 证材料不受到任何污染,从而实现了高纯度的冶金材料。

2.2 粉末冶金与传统材料工艺相比的优点 粉末冶金材料具有以下特点:粉末冶金过程在低熔点下进行, 所以可以得到各种金属的密度差异,具有快速凝固、晶粒 细小均匀,保证组织均匀性能稳定,良好的冷、热加工性 能,且不受合金元素和含量的限制,可以提高强化相的含 量,使材料得以发展。

粉末冶金成型

目录

粉末冶金成型工艺 粉末冶金的工艺特点 粉末冶金成型的方法 粉末冶金成型的应用 粉末冶金技术发展前景

1 粉末冶金成型工艺

粉末冶金成型是指采用 金属或其他粉末材料,经过 混粉、压坯、烧结、成型和 后处理等工艺过程制造各种 多孔、半致密零件与制品的 技术。 粉末冶金零件

3 粉末冶金成型的方法

a. 压制成型 压制成型是将金属粉末或者混合装在钢制压模内,通过模冲 对粉末加压形成压坯的过程。 b. 等静压成型

粉末冶金制粉新工艺

粉末冶金制粉新工艺粉末冶金制粉工艺是最近新出现的冶金工艺,也被称为冲击型冶金法,它是一种用来不断研究新材料和加工方法的工艺性能优良的重要工艺流程。

粉末冶金制粉的主要原料一般是由矿石、废料熔炼金属或者金属合金的粉末,其中的添加物一般是以热喷涂技术从外部添加到合金中,以改变其组成和性能;预收粉末通常应采用连续的研磨机和粉末冶金工艺,使其中的粒径达到要求。

粉末冶金制粉工艺是以熔融分离或点焊的方法结合粉末冶金方法,利用电弧焊技术或工艺(包括电弧渗透焊技术,埋弧熔接技术或等离子辅助金属气相熔覆技术)来生产多孔机械零件。

这一工艺不但可以减少表面缺陷、减少机械加工环节,而且可以改变机件的特性,进一步提高机件的加工效率。

粉末冶金制粉工艺具有众多优势,如粉末可以通过不规则的空气流体来反复混合,并具有灵活的粒径控制,可在较短的时间内获得较小的粒径,只能生产加工更精细的零部件,可以满足精密零件制造。

粉末冶金制粉工艺在现代制造业发展迅速,得到了广泛的应用,但同时也存在着一些问题,如受工艺抗击性的影响,它的均匀性比其他冶金方法更差,这是由于针对细小粒度的粉末,分散性和反应性不够,在实际应用中,一些细小分散的粉末可能会因不均匀的反应而形成多孔的有害物质。

粉末冶金制粉工艺在不断研发日趋多元新材料,改变传统冶金工艺中复杂的工序,已经受到了广泛的关注和赞誉。

简单、快捷、低成本是粉末冶金制粉工艺的最大优势,将来有望成为制造行业的主流方式。

Powder metallurgy sintering process is a newly emerging metallurgical process, also called impact metallurgy, is a key process with excellent process performance to continuously study new materials and processing methods.The main raw materials of powder metallurgy sintering process are generally powders of ore, waste metal or metal alloy produced by smelting, and the additives are generally added to the alloy from the outside by thermal spraying technology to change its composition and performance. The pre-receiving powder should generally use continuous grinding machines and powder metallurgy process to make its particle size meet the requirements.Powder metallurgy sintering process combines powder metallurgical method with melting separation or spot welding method, and uses arc welding technology or process (including arc infiltration welding technology, buried arc welding technology or plasma assisted metal gas phase coating technology) to produce porous mechanical parts. This process not only reduces surface defects and reduces machining links, but also can change the characteristics of parts and further improve the machiningefficiency of parts.Powder metallurgy sintering process has many advantages, such as powder can be repeatedly mixed by irregular air fluid and has flexible particle size control, and can obtain smaller particles in a short time. It can only produce more finely processed parts and meet the requirements of precision parts manufacturing.Powder metallurgy sintering process has developed rapidly in modern manufacturing industry, and has been widely used, but at the same time, there are also some problems, such as the influence of process impact resistance, its homogeneity is worse than other metallurgical methods, which is due to the small particle size of powder, Poor dispersion and reactivity may form harmful substances with porous structure due to uneven reaction in practical application.Powder metallurgy sintering process has been widely concerned and praised for its continuous research and development of multi-material new materials and change of complex processes in traditional metallurgical process. Simple, fast, low-cost is the biggest advantage of powder metallurgy sintering process, which is expected to become the mainstream way in manufacturing industry in the future.。

粉末冶金工艺过程及参数

粉末冶金工艺过程及参数粉末冶金工艺是一种主要用于加工金属及其合金零件,也称为粉末冶金或粉末加工工艺。

它是一种利用粉末金属材料在热能和机械能诱导作用下,经历一系列过程最终形成三维物体,或相当于三维产品,用以取代传统金属切削加工技术的新型数控加工技术。

粉末冶金工艺的工艺过程一般包括:设计──混合──压缩──烧结──焊接──精加工──热处理等。

1、设计从技术上说,首先要完成零件的设计,该设计包括零件的外观形状及内部结构,也就是说要确定每个零件的尺寸大小、几何参数,以及加工方法、表面质量要求等。

2、混合粉末冶金工艺使用粉末金属材料,需要对不同粒径和形状的金属粉末进行混合称重,以保证零件表面抛光度和抗腐蚀性能,并符合相关技术标准,使零件能够达到效果。

3、压缩粉末冶金工艺需要将金属粉末以及一般填充料压缩到特定的形状和尺寸。

压缩的方式又可分为压块法和注型法,压块法是将金属粉末和填充料混合然后经过压缩和烧结从而形成块状的零件,而注型法则是将金属粉末和填充料均匀地注入模具,在模具内进行压实和烧结,从而成型。

4、烧结烧结是粉末冶金工艺中最重要也是最关键的一步。

烧结是给零件提供形状和尺寸,同时还可以改善部件的力学性能、物理性能和物理性能。

它的烧结参数有温度、时间、压力、含气量等,具体的参数要根据零件的材料特性和要求而确定。

5、焊接焊接是在烧结后把多个零件组合在一起,使之成为一个整体零件,焊接可以在零件表面形成一个均匀的钎焊层,从而改善零件的力学性能,并且可以把不同物料,如钢、镍和铝等,进行组合。

6、精加工精加工指的是将零件的表面处理成符合要求的精度,使其精度达到一定的精度。

一般来说,可以采用两种方法,用机械加工方法或用化学抛光方法,来达到精度的要求。

7、热处理热处理是指将零件在一定温度和一定时间的作用下,利用物理或化学变化,改变或增强零件的物理性能,从而提高零件的使用性能。

粉末冶金工艺是一种重要的加工工艺,由于它比传统加工方法具有更高的效率、更低的成本,可以根据客户的要求制造唯一的三维零件,所以它在工业制造中越来越受到重视。

粉末冶金加工工艺

粉末冶金加工工艺嘿,朋友们!今天咱来聊聊粉末冶金加工工艺,这可真是个神奇又有趣的玩意儿呢!你想想啊,就好像我们小时候玩泥巴,把泥巴捏成各种形状,这粉末冶金不也差不多嘛,不过可比玩泥巴高级多啦!粉末冶金就是把各种金属粉末当成我们的“神奇泥巴”,然后通过一系列的操作,让它们变成我们想要的东西。

先来说说这金属粉末是怎么来的吧。

就好像我们要做面包得先有面粉一样,这些金属粉末就是我们的“原料”。

它们可以通过各种方法得到,比如把大块的金属打碎啦,或者通过一些特殊的工艺制造出来。

这些粉末细细的,就像我们吃的面粉一样。

有了粉末,接下来就得让它们“团结”起来呀。

这就像是搭积木,得把一块块积木堆在一起才能变成一个完整的东西。

在粉末冶金里,我们就用各种方法让粉末紧密地结合在一起。

可以通过施加压力,把粉末压成我们想要的形状,就像我们用力压泥巴一样。

或者用一些特殊的方法,让粉末在高温下“融合”在一起,变得坚不可摧。

然后呢,经过一番加工,我们的“作品”就初步成型啦。

但这还不够完美呀,还得给它“打扮打扮”。

就像我们出门要穿漂亮衣服一样,我们要对这些成型的东西进行各种处理,让它们表面更光滑、更漂亮,性能也更好。

你说这粉末冶金神奇不神奇?它能做出各种各样我们想象不到的东西。

小到一个小小的齿轮,大到汽车上的零件,都可能是通过粉末冶金做出来的。

而且啊,它还有很多好处呢!比如说,它可以节省材料,因为粉末可以充分利用,不会像传统加工方法那样浪费很多。

还有啊,它能做出一些很复杂的形状,这要是用其他方法可就难啦!你想想看,如果没有粉末冶金,我们的生活得少多少有趣的东西呀!那些精巧的零件、好用的工具,说不定都没办法这么容易地生产出来呢。

所以说呀,粉末冶金可真是个了不起的工艺。

咱再回过头来想想,这粉末冶金不就像是一个魔法师吗?把那些小小的金属粉末变成了各种各样有用的东西。

它在我们看不见的地方默默工作,为我们的生活提供了那么多便利。

怎么样,是不是对粉末冶金加工工艺有了新的认识和了解呀?下次你再看到那些金属制品的时候,说不定就会想起这神奇的粉末冶金工艺呢!反正我是觉得它超级厉害的,你们觉得呢?。

粉末冶金工艺简介

粉末冶金工艺简介粉末冶金工艺简介粉末冶金工艺是一种新型的金属制造工艺,它以粉末状的金属材料为原材料,利用热成型和冶金工艺,实现金属制品非切削加工的目的。

此类金属材料更具灵活性,也更加高效。

粉末冶金工艺属于加工性技术,主要是将金属粉末及其他填充物、胶结剂和外加剂制成规定形态的产品。

金属粉末原料可用零件制造法和冶金合金技术来生产,包括合金粉末、精炼粉末和高纯度粉末等,胶结剂主要为各类塑料或助剂,外加剂一般是粉料及浮质料,为了满足不同的要求,开发出多种特殊的粉末冶金新型工艺,如压型粉末冶金(Powder Metallurgy,缩写为PM)、气喷涂粉末冶金(Aerosol Department Powder Metallurgy,缩写为ADPM)、繁杂条纹粉末冶金(Varieties line Powder Metallurgy,缩写为VPM)、三维成型粉末冶金(Three-dimensional shape Powder Metallurgy,简称3DSPM),以及静电烧结粉末冶金等。

根据工艺技术来看,粉末冶金工艺可大致分为热成形工艺和冶金工艺。

热成形工艺为主要工艺,主要将粉末制品编码成所需形态的部品。

常见的有压型工艺、固溶工艺以及超声波热缩封装等。

冶金工艺主要是将热成形了的产品经过熔炼处理,形成熔炼凝固体,以提高产品性能。

熔炼处理采用的热成形主要有一步熔炼法、二步熔炼法、分步熔炼法和完全冶炼法等。

粉末冶金工艺具有许多优势,如产品质量稳定,冲压电阻比其他工艺低;禁止注射缩径范围大,不同部件可在同一模具内一起冲压生产;零件内径精度高,接触口边界容易形成不规则的特征;冲压速度快,无需粒级改变;热成形过程温度较低,工艺条件比较灵活,节约能源。

总的来说,粉末冶金工艺是一种灵活、高效、节能的金属加工技术,可以用于多种行业,并可以制造出材料质量稳定、性能可靠、智能化高度的金属零件。

粉末冶金新技术-烧结

用SPS制取块状纳米晶Fe90Zr7B3软磁的过程是: 先将由非 晶薄带经球磨制成的50~150μm非晶粉末装入WC/Co合金 模具内,并在SPS烧结机上烧结(真空度1×10-2Pa以下、升温 速度0.09~1.7K/s、温度673~873K、压力590MPa), 再把所 得的烧结体在1×10-2Pa真空下、以3 7K/s速度加热到923K、 保温后而制成。材料显示较好的磁性能:最大磁导率29800、 100Hz下的动态磁导率3430, 矫顽力12A/m。

3

双频微波烧结炉 生产用大型微波烧结炉 已烧结成多种材料:如陶瓷和铁氧体等材料。另 外,在日本又开发出相似的毫米波烧结技术,并成功 地在2023K下保温1h烧结成全致密的AlN材料。

4

2.爆炸压制技术 爆炸压制又称冲击波压制是一种有前途的工艺

方法,它在粉末冶金中发挥了很重要的作用, 爆炸压 制时,只是在颗粒的表面产生瞬时的高温,作用时间 短,升温和降温速度极快。适当控制爆炸参数,使得 压制的材料密度可以达到理论密度的90%以上,甚至 达到99%。

3)快速脉冲电流的加入, 无论是粉末内的放电部位还是焦耳 发热部位, 都会快速移动, 使粉末的烧结能够均匀化。

11

与传统的粉末冶金工艺相比,SPS工艺的特点是:

• 粉末原料广泛:各种金属、非金届、合金粉末,特别是 活性大的各种粒度粉末都可以用作SPS 烧结原科。

• 成形压力低:SPS烛结时经充分微放电处理,烧结粉末表 面处于向度活性化状态.为此,其成形压力只需要冷压烧 结的l/10~1/20。

17

SPS制备软磁材料 通常用急冷或喷射方法可得到FeMe(Nb、Zr、Hf)B的非 晶合金,在稍高于晶化温度处理后, 可得到晶粒数10nm,具有 体心立方结构,高Bs 、磁损小的纳米晶材料。但非晶合金目 前只能是带材或粉末, 制作成品还需要将带材重叠和用树脂固 结, 这使得成品的密度和Bs均变低。近年, 日本采用SPS工艺研 究FeMeB块材的成形条件及磁性能。

第三章粉末冶金

无量纲量。坯块相对密度指坯块密度与同种固体金属密度之比。

图3-11坯块相对密度与压制压力的关系 1—银粉;2—涡旋铁粉;3—铜粉; 4—还原铁粉;5—镍粉;6—鉬粉

图3-12坯块相对密度与压制压力的关系 1—电解钍粉;2—钙热还原钍粉;3—还原锆粉; 4—研磨铍粉;5—氢化物离解铀粉; 6—硼化钛粉;7—铬粉

化学法:将金属或化合物粉末与添加的金属盐溶液均匀混合,或各组元

全部某种盐的溶液形式混合,然后经沉淀、干燥和还原等处理而得到均匀 布的化合物。化学法用于制取钨-铜-镍高密度合金,铁-镍磁性材料,银-

钨触头合金等混合物原料等

第三章成形 (3)筛分 筛分指把不同粒度的粉末通过网筛或振动筛进行分级,使粉末能够按 照粒度分成粒度范围更小的级别。 (4)制粒 制粒指将小颗粒粉末制成较大颗粒或团粒,目的是改善粉末的流动性。

l l0 l 100% 100% l l

式中δ—沿坯块高度或直径的弹性后效; l0——坯块卸压前的高度或直径; l——坯块卸压后的高度或直径。

图3-20各种粉末的弹性后效

第三章成形 (7)坯块密度及其分布 压制过程的主要目的是得到一定的坯块密度,并力求密度均匀分布,但 实践证明,坯块密度分布不均匀是压制过程的主要特征之一。 液体在模具内经受流体静压力后,压力传递到模具的任何一个面,即液 体力图向各个方向流动,而粉末在模具中压制时,主要是在施加力的 方向上移动。

b.密度达到一定值后,粉末体出现一定压缩阻力,由于位移大大减少,

而变形尚未开始,压力增加,但密度增加很少; c.当压力超过粉末颗粒的临界应力时,粉末颗粒开始变形,使坯块密度

继续增大。

图3-10坯块密度的变化规律

第三章成形 (5)压制压力与坯块相对密度的关系 相对密度指物质的密度与参考物质的密度在各自规定的条件下之比,

粉末冶金工艺的基本工序(三篇)

粉末冶金工艺的基本工序1、原料粉末的制备。

现有的制粉方法大体可分为两类:机械法和物理化学法。

而机械法可分为:机械粉碎及雾化法;物理化学法又分为:电化腐蚀法、还原法、化合法、还原-化合法、气相沉积法、液相沉积法以及电解法。

其中应用最为广泛的是还原法、雾化法和电解法。

2、粉末成型为所需形状的坯块。

成型的目的是制得一定形状和尺寸的压坯,并使其具有一定的密度和强度。

成型的方法基本上分为加压成型和无压成型。

加压成型中应用最多的是模压成型。

3、坯块的烧结。

烧结是粉末冶金工艺中的关键性工序。

成型后的压坯通过烧结使其得到所要求的最终物理机械性能。

烧结又分为单元系烧结和多元系烧结。

对于单元系和多元系的固相烧结,烧结温度比所用的金属及合金的熔点低;对于多元系的液相烧结,烧结温度一般比其中难熔成分的熔点低,而高于易熔成分的熔点。

除普通烧结外,还有松装烧结、熔浸法、热压法等特殊的烧结工艺。

4、产品的后序处理。

烧结后的处理,可以根据产品要求的不同,采取多种方式。

如精整、浸油、机加工、热处理及电镀。

此外,近年来一些新工艺如轧制、锻造也应用于粉末冶金材料烧结后的加工,取得较理想的效果。

粉末冶金工艺的基本工序(二)粉末冶金是一种利用粉末作为原料,通过压制、成型、烧结等工艺制备制品的工艺方法。

它具有高效率、高精度和可靠性好等特点,广泛应用于各个领域,包括汽车、航空航天、电子等。

粉末冶金工艺的基本工序包括粉末选料、混合、成型、烧结等。

首先是粉末选料。

粉末冶金工艺中所用的粉末要求颗粒细小、纯度高、形状均匀。

常见的粉末材料包括金属、陶瓷和合金等。

粉末选料的过程中需要考虑到材料的物理化学性质,并进行相应的测试和分析。

接下来是粉末的混合。

混合是将不同种类的粉末按一定比例混合在一起,以获得所需的材料性能。

混合可以通过机械混合、化学方法和物理方法等进行。

在混合过程中,需要控制混合时间和混合速度,以保证混合的均匀性。

然后是成型。

成型是将混合好的粉末放入模具中进行压制或注塑成型。

2020年(冶金行业)粉末冶金新技术新工艺

(冶金行业)粉末冶金新技术新工艺11粉末冶金新技术新工艺11.1概述粉末冶金是制取金属粉末或用金属粉末(或金属粉末和非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。

粉末冶金工艺的第壹步是制取原料粉末,第二步是将原料粉末通过成形、烧结以及烧结后处理制得成品。

典型的粉末冶金产品生产工艺路线如图11-1所示。

粉末冶金的工艺发展已远远超过此范畴而日趋多样化,已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。

粉末冶金技术有如下特点:(1)能够直接制备出具有最终形状和尺寸的零件,是壹种无切削、少切削的新工艺,从而能够有效地降低零部件生产的资源和能源消耗;(2)能够容易地实现多种类型的复合,充分发挥各组元材料各自的特性,是壹种低成本生产高性能金属基和陶瓷基复合材料的工艺技术;(3)能够生产普通熔炼法无法生产的具有特殊结构和性能的材料和制品,如多孔含油轴承、过滤材料、生物材料、分离膜材料、难熔金属和合金、高性能陶瓷材料等;(4)能够最大限度地减少合金成分偏聚,消除粗大、不均匀的铸造组织,在制备高性能稀土永磁材料、稀土储氢材料、稀土发光材料、稀土催化剂、高温超导材料、新型金属材料(如Al-Li 合金、耐热Al合金、超合金、粉末耐蚀不锈钢、粉末高速钢、金属间化合物高温结构材料等)具有重要的作用;(5)能够制备非晶、微晶、准晶、纳米晶和过饱和固溶体等壹系列高性能非平衡材料,这些材料具有优异的电学、磁学、光学和力学性能;(6)能够充分利用矿石、尾矿、炼钢污泥、轧钢铁鳞、回收废旧金属作原料,是壹种可有效进行材料再生和综合利用的新技术。

近些年来,粉末冶金有了突破性进展,壹系列新技术、新工艺大量涌现,例如:快速冷凝雾化制粉技术、机械合金化制粉技术、超微粉或纳米粉制备技术、溶胶-凝胶技术、粉末注射成形、温压成形、粉末增塑挤压、热等静压、烧结/热等静压、场活化烧结、微波烧结、粉末轧制、流延成形、爆炸成形、粉末热锻、超塑性等温锻造、反应烧结、超固相线烧结、瞬时液相烧结、自蔓延高温合成、喷射沉积、计算机辅助激光快速成形技术等。

粉末冶金成型技术

粉末冶金成型技术Ⅰ、粉末冶金成型技术1、粉末冶金成型技术(Powder Metallurgy)是一种较新的金属制造工艺,它通过将金属粉末或粉体团结成模具内所需形状,从而生产出广泛应用的金属零件。

其原理是金属粉末经高压热压成型而形成零件。

2、粉末冶金成型技术能够制造出具有较高精度、更小体积的零件,是传统金属制造技术无法达到的高精度和大精度的紧凑零件。

同时,由于具有良好的耐磨性,它还可以制造可耐高速摩擦的零件。

3、粉末冶金成型技术使用金属粉末来制造零件,因此可以制造出大规模和复杂零件。

它制造出的产品可以达到更高的均匀度、更高的精度和更强的密度,这些特点比其他技术都有优势。

II、工艺流程1、把金属粉末混合成易流动的糊状物:在粉末冶金成型过程中,首先将金属粉末混合成易流动的糊状物,然后将其成型成所需的各类结构。

2、金属流成型:将调制好的金属流放入到模具中,然后将其投射成型,采用精确的高压成型,以形成模具内期望的形状。

3、表面处理:一些金属零件可能需要再进行表面处理,比如镀铬、电镀和热处理,以满足零件性能的需求,增强其耐蚀性、耐磨性等。

4、热处理:热处理是利用复杂的热处理技术,通过改变零件的温度来改变其组织和性能,以获得期望的性能和表面光洁度。

III、优点1、体积小:由于采用精密模具来进行流体压力成型,可以制造出具有较小体积和精确尺寸的部件;2、准确精度:粉末冶金成型可以根据模具进行长宽比、曲率与折弯处理,以达到较高的精度,组装时也相对容易;3、节能降耗:比传统金属加工手段更加节省能源耗费,而且粉末冶金可以减少冶炼及清理成本,从而降低成本;4、结构复杂:粉末冶金制造的零件可以根据设计形状进行复杂的结构设计,可在一个工件上制造气隙空间及护套,从而更加省时。

IV、缺点1、成本高:粉末冶金技术的设备耗费较高,使得生产成本比其他工艺高很多;2、尺寸大小限制:模具的设计尺寸受生产设备的尺寸限制,影响着大小尺寸和深度尺寸的生产;3、生产周期长:由于加工方法比其他工艺复杂,因此所需的生产周期也变得更长;4、表面光洁度差:因为运用压力成型,而非切削加工,因此物件的表面光洁度不是非常理想。

粉末冶金的工艺流程

粉末冶金的工艺流程

粉末冶金,又称粒子冶金,是一种大部分金属和合金都能通过粉末形式得到的冶金技术。

这种技术,可以达到质量特别高的要求,因此在航空航天、汽车工业以及其它机械制造中应用非常广泛。

粉末冶金的工艺流程分为两个主要部分:粉末冶金和粉末非金属加工。

首先,粉末冶金要求将合金粉末装入加工设备中,并经过加热和熔化处理,以获得凝固的金属块。

一般来说,这种方法使用的是通过将合金粉末与特定的熔融物质混合而成的新型金属颗粒。

熔炼后的金属颗粒会被做成一定的形状,如型材、薄板和棒材等。

接着,粉末非金属加工是一种以粉末为原料的零件生产工艺,涉及到粉末的成型和加工。

它使用粉末材料的粒度、物理性质和介电性质等特性,共同影响加工精度和成型性能。

一般来说,这种方法将合金粉末按照一定的设计形状压制成型,然后再进行零件组装。

最后,把各零件进行拼接和粘合等后续处理,以形成完整的零件。

粉末冶金技术也可以用于制造由复合材料组成的新型材料。

比如,粉末冶金技术可以将金属粉末和复合材料混合,然后再进行熔炼,制成新型的复合材料。

这种材料具有金属的耐蚀性和复合材料的强度和易加工性等特点,可以用于高压力的零件制造。

综上所述,粉末冶金工艺流程和粉末非金属加工是一种结合熔炼、冶金和非金属加工技术的制造方法,可以生产高质量和复杂多样的零件。

它具有节能、环保、高效等特点,近年来得到了越来越多的应用。

- 1 -。

粉末冶金制备工艺

粉末冶金制备工艺粉末冶金制备工艺是一种可以制备不同形状、规格和功能的金属及其合金的新型材料制备工艺。

它不仅可以用于金属材料的加工,还可以用于金属基复合材料的制备,成为生产新型材料的重要技术手段。

粉末冶金制备技术由粉末冶金原理、粉末冶金原料、粉末冶金加工工艺、粉末冶金回火工艺等技术组成。

粉末冶金制备工艺以适宜的材料作为原料,经过烧结等加工工艺,将粉末变成密实的金属或合金,达到指定的形状、规格和功能。

烧结是粉末冶金技术的关键技术,它包括烧结前的热处理、烧结前的热处理、烧结过程和烧结后的热处理。

烧结前的热处理是指在烧结前,对粉末进行适宜的热处理,以满足烧结要求,如粒度调节、去氧化物等。

烧结过程包括烧结工艺和烧结工艺技术。

烧结工艺是指采用低温、高温、压力等条件,将粉末和添加剂经过一定的处理,形成固体体系的工艺。

烧结技术是指在烧结过程中,通过控制烧结参数来改变烧结品的性能,如电导率、耐腐蚀性等,以满足烧结品的特定技术要求。

烧结后的热处理是在烧结后,对烧结品进行适宜的热处理,以调整和改善烧结品的组织以及性能,如凝固调节、回火和调节机械性能等。

粉末冶金制备工艺可以大大提高材料的加工性能,广泛应用于航空航天、船舶汽车制造等领域。

在航空航天领域,粉末冶金技术可以用于制造航天器结构件、复合材料结构件及部件等。

在船舶汽车制造领域,可以利用粉末冶金技术生产高强度、高质量的船舶结构件、发动机组件等。

粉末冶金制备工艺的研究和应用正在不断发展,对于促进材料研究及应用在新型材料生产中的应用具有重要的意义。

此外,粉末冶金技术的研究和在实践中的应用,还可以为新型材料的研制和开发提供重要的技术支持。

粉末冶金制备工艺是一种高精度、低成本的金属及其合金生产技术。

在生产新型材料中,它要求精细而复杂的加工工艺和设备,易于操作,制备的产品性能优异、稳定可靠,且成本较低,在各种领域得到广泛应用。

今后,将以继续深入推进粉末冶金技术的研究,使其成为改善工艺性能、实现产品升级、提高产品质量和实现成本降低的重要手段,促进新型材料的研发与应用,为社会发展做出更大的贡献。

粉末冶金工艺流程

粉末冶金工艺流程粉末冶金是一种利用金属粉末或者金属粉末与非金属粉末混合后,再经过成形和烧结等工艺制备金属材料的工艺方法。

粉末冶金工艺流程包括原料制备、混合、成型、烧结和后处理等几个主要步骤。

首先,原料制备是粉末冶金工艺流程的第一步。

在原料制备过程中,需要选择合适的金属粉末和非金属粉末作为原料,并对原料进行粉碎、筛分和混合等处理,以保证原料的均匀性和适应性。

接下来是混合步骤。

在混合过程中,将金属粉末和非金属粉末按一定的配比混合均匀,以确保成品的化学成分和性能达到要求。

混合过程中需要注意控制混合时间和混合方式,以避免原料的分层和堆积现象。

成型是粉末冶金工艺流程的第三步。

在成型过程中,将混合后的粉末通过压制或注射成型等方式,制备成所需形状的坯料。

成型过程中需要注意控制成型压力、温度和速度等参数,以保证坯料的密度和形状的精度。

烧结是粉末冶金工艺流程的第四步。

在烧结过程中,将成型后的坯料在高温条件下进行烧结,使粉末颗粒之间发生扩散和结合,最终形成致密的金属材料。

烧结过程中需要控制烧结温度、气氛和时间等参数,以确保成品的密度和性能达到要求。

最后是后处理步骤。

在后处理过程中,对烧结后的成品进行表面处理、热处理和精密加工等工艺,以提高成品的表面质量和机械性能,最终得到符合要求的粉末冶金制品。

总的来说,粉末冶金工艺流程包括原料制备、混合、成型、烧结和后处理等几个主要步骤。

通过精心控制每个步骤的工艺参数,可以制备出具有优异性能和复杂形状的金属材料,广泛应用于汽车、航空航天、医疗器械和电子等领域。

粉末冶金工艺的发展将为材料制备和加工领域带来新的机遇和挑战。

《粉末冶金新工艺》

编辑ppt

昆明理工大学材料与冶金学院 胡劲

第二章 粉末冶金成型新技术

3.温压成型技术

特点 : (2)生坯强度高 常规工艺的生坯强度约为10~20MPa,温压压坯的强度则为 25~30MPa,提高了1.25-2倍。生坯强度的提高可以大大降 低产品在转移过程中出现的掉边、掉角等缺陷,有利于制备 形状复杂的零件;同时,还有望对生坯直接进行机加工,免 去烧结后的机加工工序,降低了生产成本。这一点在温压烧结连杆制备中表现得尤为明显。

编辑ppt

昆明理工大学材料与冶金学院 胡劲

第二章 粉末冶金成型新技术

3.温压成型技术

特点 : (3)脱模压力小 温压工艺脱模压力(Slide pressure)约为10~20MPa,而常 规工艺却高达55~75MPa,其降低幅度超过60%。低的脱模 压力意味着温压工艺易于压制形状复杂的铁基P/M零件和减 小模具磨损从而延长其使用寿命。

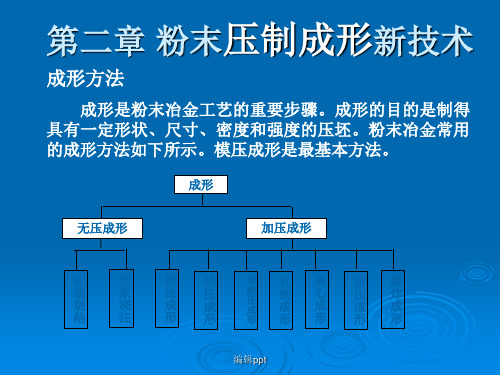

第二章 粉末压制成形新技术

成形方法

成形是粉末冶金工艺的重要步骤。成形的目的是制得 具有一定形状、尺寸、密度和强度的压坯。粉末冶金常用 的成形方法如下所示。模压成形是最基本方法。

成形

无压成形

加压成形

松

粉

模热

等轧离 挤 爆

装 烧 结

浆 浇 注

压压 成成 形形

静 压 成 形

制 成 形

心 成 形

压炸 成成 形形

第二章 粉末冶金成型新技术

3.温压成型技术

温压技术主要适合生产铁基合金零件。同时人们正在 尝试用这种技术制备铜基合金等多种材料零件。由于温压 零件的密度得到了较好的提高,从而大大提高了铁基等粉 末冶金制品的可靠性,因此温压技术在汽车制造 机械制造、 武器制造等领域存在着广阔的应用前景。

粉末冶金工艺流程

变速器零件

粉末冶金可用于生产变速器中的齿 轮、齿圈等高强度、高耐磨性的零 件,提高变速器的可靠性和寿命。

汽车底盘零件

粉末冶金可用于制造汽车底盘中的 刹车盘、离合器片、减震器等关键 部件,提高汽车的安全性和舒适性。

粉末冶金在航空航天领域的应用

发动机零件

粉末冶金可用于制造航空发动机 中的涡轮盘、叶片等高温、高强 度零件,提高发动机的可靠性和

同工艺要求。

粉末流动性

保证粉末具有良好的流 动性,以便于混合和压

制。

02 粉末成型

成型方法

01

02

03

04

压制成形

利用压力将粉末颗粒压实成所 需形状的制品。

注射成形

将粉末与粘结剂混合后,注射 入模具中,冷却固化后脱模得

到制品。

压制+烧结

先通过压制获得接近成品形状 的压坯,再进行烧结致密化得

到最终制品。

04 后处理

热处理

热处理

热处理分类

热处理是粉末冶金工艺中的重要环节,通 过加热和冷却过程,调整材料的内部结构 ,提高其物理和机械性能。

根据处理目的和材料的不同,粉末冶金热 处理可分为固溶处理、时效处理、烧结后 热处理等。

热处理设备

热处理工艺参数

热处理设备包括电炉、油炉、盐浴炉等, 根据不同的处理要求选择合适的设备。

烧结气氛

指烧结过程中所使用的气 体环境,如真空、氢气、 氮气等,对材料的性能和 表面质量有一定影响。

烧结质量控制

密度检测

通过测量材料的质量和体 积计算密度,以评估材料 的致密化程度。

硬度测试

通过硬度计测量材料的硬 度,以评估材料的力学性 能。

粉末冶金制粉新工艺

粉末冶金制粉新工艺

粉末冶金是一种重要的金属加工工艺,其加工能力高,产品准确,耐用性强,被广泛应用于各行各业。

随着经济的发展,粉末冶金工艺也在不断进步,研制新型的粉末冶金技术,以满足不同行业的需求。

本文主要介绍一种新型的粉末冶金工艺粉末冶金制粉新工艺。

粉末冶金制粉新工艺是一种综合运用粉末冶金技术和粉体技术

的制作工艺。

主要运用粉末冶金技术将原材料冶炼成金属粉末,然后利用粉体技术,将粉末冶金制品加工成满足要求的固体颗粒。

优点:首先,粉末冶金制粉新工艺可以让原料更充分地发挥潜能,提高加工效率,有助于节省原料成本;其次,新工艺可以提高制粉品质,提升产品可靠性;再者,新工艺也可以减少污染,帮助我们建设一个更美好的环境。

缺点:粉末冶金工艺的投入较大,需要专业的技术人员,复杂的工艺流程,会比一般的加工方式花费更多的时间;而且,粉末冶金制粉新工艺还存在一定的风险,比如温度控制不当,冶炼的过程中会受到影响。

综上所述,粉末冶金制粉新工艺是一种将粉末冶金技术和粉体技术结合在一起的制粉工艺,具有成本低、效率高、节省资源和减少污染等优点,但也存在一定的风险,需要专业的技术人员参与和投入,时间消耗较多。

考虑到综合因素,合理使用粉末冶金制粉新工艺可以提高加工效率,提升产品品质,节省资源,减少污染,为节能减排、保护环境作出贡献。

粉末冶金新工艺3

昆明理工大学材料与冶金学院 胡劲

昆明理工大学材料与冶金学院 胡劲

昆明理工大学材料与冶金学院 胡劲

昆明理工大学材料与冶金学院 胡劲

第一章 粉末的制备新技术

1.雾化法制备金属粉末----低氧含量铁粉

•生产在无氧气氛中进行, 并包含一些石蜡,这些

分解为碳与氢。碳与铁反应, 形成很薄的富碳

表面层。碳含量使颗粒的延性降低, 但提高了

任何金 属

合金粉 末

Fe-Ni

化合物粉 末

碳化物, 硼化物, 氮化物,

硅化物

包覆粉 末

Ta-Nb

碳化物, 硼化物,

硅化物

不锈钢

任何合 金

昆明理工大学材料与冶金学院 胡劲

物理化学法

生产方法

原材料

从辅助金属浴中析 出

金属或金 属熔体

水溶液电解

金属盐溶 液

电 解

熔盐电解

金属熔盐

离子液体电 解

金属有机 物离子液

金属原子,而后聚集为原子簇。这些原子簇含有几

百个原子,直径约为2~3nm。

昆明理工大学材料与冶金学院 胡劲

第一章 粉末的制备新技术

8.声化学制取纳米金属粉

这些小的磁性金属原子簇,像顺磁体材料一样, 磁矩由原子簇的原子自旋构成,且所有自旋均在 同一方向上,因而磁矩比普通材料高100多倍。包 覆这些颗粒可形成稳定铁胶体,颗粒永远处于悬 浮态,现已作为“磁流体”工业化生产,用于扬声 器,磁性墨水,磁流体密封,润滑剂,轴承,医学等。

昆明理工大学材料与冶金学院 胡劲

第一章 粉末的制备新技术

2.烧结硬化粉

利用烧结硬化粉可生产不需要再淬火或很少再 淬火和回火的粉末冶金零件;除降低成本外,烧结 硬化可提供更好的公差控制(淬火和回火常引起一 定程度的变形)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章 粉末的制备新技术

4.燃烧火焰--化学气相法生产纳米粉末 采用燃烧火焰--化学气相法生产纳米粉末。在此法 中,稳定的平头火焰是由低压燃料/氧气混合气的燃 烧产生的。化学母体与燃料一起导入燃烧室,在火 焰的热区进行快速热分解。由于燃烧室表面温度分

布良好,气相逗留时间短以及化学母体浓度均匀,并

在很窄的热区进行热分解,因而能生产出粒度分布 集中的高质量的纳米粉。

金属氧 化物 金属氧 化物或 盐类 金属氧 化物 金属粉 末或金 属氧化 物粉末

合金 粉末

化合物 粉末

包覆粉 末

W Mo

Ta Nb Ti Zr

Co-W W-Mo

W/UO2

物理化学法

生产方法 原材料 金属粉 末 合金粉 末 化合物 粉末 包覆粉 末

化学气相沉积 气 相 冷 凝 或 离 解 液 相 沉 淀 金属蒸汽冷 凝 羰基物热离 解 置换

碳化物, 硼化物, 氮化物, 硅化物 Fe Co Ni Ag Ta Nb Ti Zr Th Be Fe-Ni

生产方法

原材料

包覆粉 末

从辅助金属浴中析 出

金属或金 属熔体 金属盐溶 液

水溶液电解 电 解

熔盐电解

金属熔盐 金属有机 物离子液 体 不锈钢 金属或合 金

Ta-Nb

碳化物, 硼化物, 硅化物

离子液体电 解 电 化 腐 蚀 晶间腐蚀, 电腐蚀

银粉粒度,在一定程度上也可控制颗粒形状。

第一章 粉末的制备新技术

5.激光生产纳米粉末 该法生产速度为0.5-30g/min,比其他 纳米粉末制备方法生产率高。本方法所用 反应材料不污染环境,而以前生产银粉所 用的联氨是一种致癌物。用这种方法生产 的银粉可用于制造焊料、牙科填料、电路 板、高速摄影胶片等。

第一章 粉末的制备新技术

4.燃烧火焰--化学气相法生产纳米粉末 目前,该法已用于生 产SiO2、TiO2、Al2O3、

SnO2、V2O5、ZrO2等氧化

物纳米粉。该法生产的 纳米粉末成本十分低廉, 按年产100吨纳米粉估算, 每公斤纳米粉的成本不

会高于50美元。

第一章 粉末的制备新技术

5.激光生产纳米粉末 美国采用普通 搅拌器、激光与 便宜的反应材料,

第一章 粉末的制备新技术

6.电爆炸金属丝制取纳米粉

大功率电脉冲施于氩气保护的金属 丝上,并受到大功率脉冲产生的特殊 场约束。柱形等离子体被加热到

15000K以上高温,因而电阻剧增,引

起特殊场崩溃。金属蒸气的高压引 起爆炸,产生冲击波,形成的金属气 溶胶快速绝热冷却,制得纳米粉。

第一章 粉末的制备新技术

备注 固体碳还原

气体还原 金属热还原 气相氢还原

气相金属热还 原 置换 溶液氢还原 金属热还原

第一章 粉末的制备新技术

1.雾化法制备金属粉末----低氧含量铁粉 •生产在无氧气氛中进行, 并包含一些石蜡,这些 分解为碳与氢。碳与铁反应, 形成很薄的富碳 表面层。碳含量使颗粒的延性降低, 但提高了 表面的烧结活性。在粉末压块中, 碳易于扩散 到颗粒中心及相邻的颗粒中, 因而可用于生产 不需添加石墨的粉末冶金钢。 •瑞典IPS钢粉公司每年低氧含量雾化铁粉, 其 氧含量低于 (0.015%)。

2.烧结硬化粉

为提高烧结钢的力学性能,通常在烧结 后还须进行热处理。为降低生产成本,开发 了许多烧结后已硬化、不须再进行热处理的

材料。美国Hoeganaes公司推出了一种烧结

硬化铁基粉末Ancoresteel737SH,其淬透性与 压缩性均比现有的烧结硬化材料高。

第一章 粉末的制备新技术

2.烧结硬化粉

气态金属 卤化物 气态金属 Zn Cd

化合物 粉末和 涂层

气态金属 羰基物 金属盐溶 液 金属盐溶 液 金属熔盐

Fe Ni Co Cu Sn Ag Cu Ni Co Zr Be

Fe-Ni

Ni/SiC

溶液氢还原

Ni-Co

Ni/Al Co/WC

熔盐沉淀

物理化学法

金属粉 末 合金粉 末 化合物粉 末

碳化物, 硼化物, 氮化物, 硅化物 Fe Co Ni Ag Ta Nb Ti Zr Th Be Fe-Ni

二、电化学制粉原理

电 化 学

以铜电解制粉为例

电化学体系

阳极:Cu(纯)

电解液: CuSO4、H2SO4、H2O

阴极: Cu粉

电化学反应

阳极反应:

Cu 2e Cu2

阴极反应:

Cu 2 2e Cu(粉末)

三、电化学制粉的影响因素

电流密度

电解液温度

搅拌 刷粉周期

物理化学法

同一方向上,因而磁矩比普通材料高100多倍。包

覆这些颗粒可形成稳定铁胶体,颗粒永远处于悬

浮态,现已作为“磁流体”工业化生产,用于扬声

器,磁性墨水,磁流体密封,润滑剂,轴承,医学等。

6.电爆炸金属丝制取纳米粉 此法可生产铝、镍、银、铜、锌、铂、 钼、钛、锆、铟、钨及其合金粉. 这些粉末可用于推进剂、炸药、烟火、 金属与陶瓷的粘结、助烧结剂、催化剂、 合成有机金属化合物等。

第一章 粉末的制备新技术

7.机械化学法生产廉价的纳米粉末 澳大利亚开发出一种机械化学法,可廉价生产 纳米金属粉与陶瓷粉。它采用球磨机来激活化学 反应,使形成极细的纳米金属或化合物晶粒,再分 离与提取微细晶粒。例如机械研磨FeCl3,由钠、

面温度,大洋底部的压力,闪电的时间。当气泡破

裂时,气泡内所含金属的易挥发化合物分解成单个 金属原子,而后聚集为原子簇。这些原子簇含有几 百个原子,直径约为2~3nm。

第一章 粉末的制备新技术

8.声化学制取纳米金属粉 这些小的磁性金属原子簇,像顺磁体材料一样, 磁矩由原子簇的原子自旋构成,且所有自旋均在

生产方法 碳还原 还 原 气体还原 金属热还 原 还 原 - 化 合 气 相 还 原 原材料 金属粉 末 Fe W Fe W Mo Ni Ta Cu Co Nb Ti Zr Th U Fe-W W-Re Cr-Ni 硼化物 硅化物 氮化物 气态金 属卤化 物

硼化或碳 化硼

硅化或硅 与金属氧 化物作用 氮化或氮 与金属氧 化物作用 气相氢还 原 气相金属 热还原

可快速、便宜、

干净地生产技术

5.激光生产纳米粉末 例如,将硝酸银溶液与一种还原剂导入搅拌器中, 用激光短时照射混合物,同时进行搅拌。当激光 脉冲射到液体时,形成极小的“热点”,使硝酸 银与还原剂发生反应,生成极小的银颗粒。通过 改变激光强度、搅拌器转速与反应成分,可控制

不锈钢 任何金 属 任何合 金

回答三个问题:

1、满足何种条件,还原过程才能进行?

2、还原剂任何选择?

3、哪些因素可影响还原过程?

还原法广义使用范围

原料 固体 还原剂 固体

气体 熔体 气体 气体 熔体 溶液 固体 气体 熔盐 熔体

举例 FeO+C→Fe+CO

WO3+3H2→W+H2O ThO2+2Ca→Th+2CaO WCl6+3H2→W+6HCl TiCl4+2Mg→Ti+2MgCl2 CuSO4+Fe→Cu+FeSO4 Me(NH3)nSO4+H2→Me+(NH4)2SO4+(n-2)NH3 ZrCl4+KCl+Mg→Zr+产物

利用烧结硬化粉可生产不需要再淬火或很少再 淬火和回火的粉末冶金零件;除降低成本外,烧结 硬化可提供更好的公差控制(淬火和回火常引起一

定程度的变形)。

这种粉末可用于汽车工业,特别适用于发动机部

件,传动部件及近终形齿轮等。

第一章 粉末的制备新技术

3 软磁金属复合粉制备 目前软磁复合材料已得到广泛应用。它们是在 纯铁粉颗粒上包覆一层氧化物或热固化树脂进行绝 缘而制成的。在低频应用中,采用粗颗粒铁粉与热固 化树脂混合,获得高磁导率与低铁损的材料。高频应 用时,颗粒间需要更有效地进行绝缘,因而粒度要更 小,以进一步减少涡流损失。它可制成各向同性的软 磁复合部件,但不需要高温烧结。粉末晶粒度增大时, 磁导率增大,矫顽力降低。

生产方法

原材料

包覆粉 末

从辅助金属浴中析 出

金属或金 属熔体 金属盐溶 液

水溶液电解 电 解

熔盐电解

金属熔盐 金属有机 物离子液 体 不锈钢 金属或合 金

Ta-Nb

碳化物, 硼化物, 硅化物

离子液体电 解 电 化 腐 蚀 晶间腐蚀, 电腐蚀

不锈钢 任何金 属 任何合 金

物理化学法

金属粉 末 合金粉 末 化合物粉 末

钙或铝将其还原为铁与氯化物的混合物。用适当

洗涤法去除氯化物后,便可得到纳米铁颗粒。

第一章 粉末的制备新技术

7.机械化学法生产廉价的纳米粉末

这一方法可成功生产10~20nm的粉末,化学

纯度高,表面氧化物低于10%~15%。也可生产

氧化物粉末,粒度小于5nm。

潜在高技术应用:切削工具、先进陶瓷、高

密度磁记录介质、磁流体、催化剂等。

第一章 粉末的制备新技术

1.雾化法制备金属粉末----低氧含量铁粉 对于粉末冶金应用来说,这种无氧粉末允

许使用便宜的合金元素(铬和锰等)代替镍和铜。

镍作为战略性资源,不但价格昂贵,并且还是

一种致癌物, 应尽量避免使用。这种粉末也很

适合于用温压与热等静压工艺来生产高强度部 件。

第一章 粉末的制备新技术

第一章 粉末的制备新技术

8.声化学制取纳米金属粉

美国科学家采用声化学 技术制取纳米金属粉。 声化学是研究液体中高 强度超声波产生的小气

泡的形成、长大与内向

破裂等现象的学科。

第一章 粉末的制备新技术

8.声化学制取纳米金属粉

这些超声波气泡的破裂,产生很强的局部加热而在 冷液中形成“热点”,瞬时温度约为5000℃,压力约 1GPa,持续时间约10亿分之一秒。 粗略而形象地说,上述这些数据相当于太阳的表