基于ANSYS的齿轮接触应力与啮合刚度研究共3篇

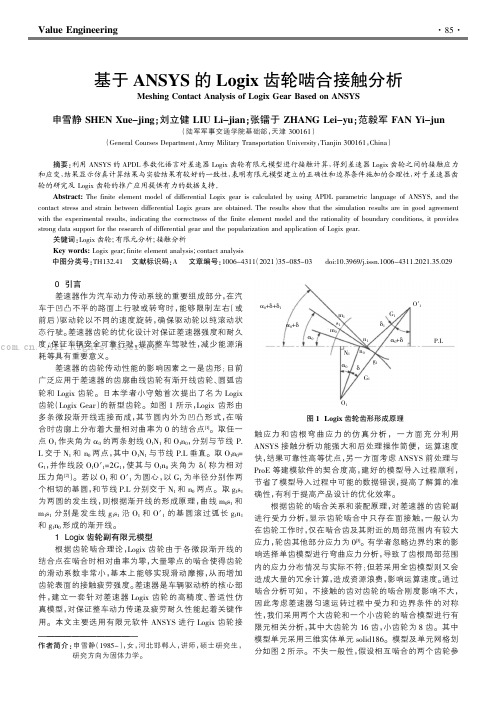

基于ANSYS的Logix齿轮啮合接触分析

0引言差速器作为汽车动力传动系统的重要组成部分,在汽车于凹凸不平的路面上行驶或转弯时,能够限制左右(或前后)驱动轮以不同的速度旋转,确保驱动轮以纯滚动状态行驶。

差速器齿轮的优化设计对保证差速器强度和耐久度,保证车辆安全可靠行驶,提高整车驾驶性,减少能源消耗等具有重要意义。

差速器的齿轮传动性能的影响因素之一是齿形;目前广泛应用于差速器的齿廓曲线齿轮有渐开线齿轮、圆弧齿轮和Logix 齿轮。

日本学者小守勉首次提出了名为Logix 齿轮(Logix Gear )的新型齿轮。

如图1所示,Logix 齿形由多条微段渐开线连接而成,其节圆内外为凹凸形式,在啮合时齿廓上分布着大量相对曲率为0的结合点[1]。

取任一点O 1作夹角为α0的两条射线O 1N 1和O 1n 0,分别与节线P.L 交于N 1和n 0两点,其中O 1N 1与节线P.L 垂直。

取O 1n 0=G 1,并作线段O 1O′1=2G 1,使其与O 1n 0夹角为δ(称为相对压力角[2])。

若以O 1和O′1为圆心,以G 1为半径分别作两个相切的基圆,和节线P.L 分别交于N 1和n 0两点。

取g 1s 1为两圆的发生线,则根据渐开线的形成原理,曲线m 0s 1和m 1s 1分别是发生线g 1s 1沿O 1和O′1的基圆滚过弧长g 1n 1和g 1n 0形成的渐开线。

1Logix 齿轮副有限元模型根据齿轮啮合理论,Logix 齿轮由于各微段渐开线的结合点在啮合时相对曲率为零,大量零点的啮合使得齿轮的滑动系数非常小,基本上能够实现滑动摩擦,从而增加齿轮表面的接触疲劳强度。

差速器是车辆驱动桥的核心部件,建立一套针对差速器Logix 齿轮的高精度、普适性仿真模型,对保证整车动力传递及疲劳耐久性能起着关键作用。

本文主要选用有限元软件ANSYS 进行Logix 齿轮接触应力和齿根弯曲应力的仿真分析,一方面充分利用ANSYS 接触分析功能强大和后处理操作简便,运算速度快,结果可靠性高等优点,另一方面考虑ANSYS 前处理与ProE 等建模软件的契合度高,建好的模型导入过程顺利,节省了模型导入过程中可能的数据错误,提高了解算的准确性,有利于提高产品设计的优化效率。

ANSYS齿轮传动接触(论坛转载,感谢作者)

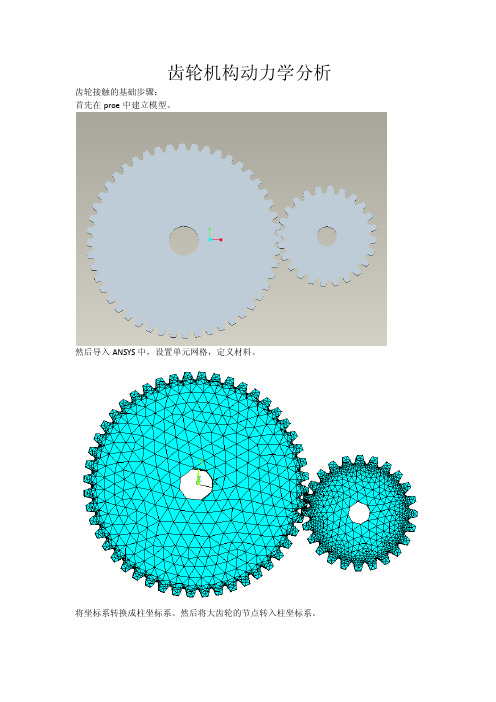

齿轮机构动力学分析齿轮接触的基础步骤:

首先在proe中建立模型。

然后导入ANSYS中,设置单元网格,定义材料。

将坐标系转换成柱坐标系。

然后将大齿轮的节点转入柱坐标系。

然后,在大齿轮上施加约束和位移。

Preprocessor-----solution----define load-----structural-----apply----displacement

单击apply之后,出现如下对话框。

之后施加约束。

方法跟上面一样。

之后建立局域坐标。

方法如下。

现在小齿轮的内圆心中建立一个点node。

之后,在此点处建立局域坐标。

选择柱坐标

之后将小齿轮节点导入当前坐标系,做法跟之前一样。

Preprocessor------modeling-----move/modify------rotate node to current cs

我就不介绍了哈~~~~~

之后,在小齿轮上施加位移和约束。

之后,建立接触。

建一个齿的就行啦~~~~(建多了很麻烦,当然,如果你有兴趣的话,全建上我也不反对)

方法如下:

之后,求解吧~~~solve

结果云图,我就不晒了,太累了!

注意:如果结果显示某个齿轮不转,例如小齿轮不转,那你就重新在定义一遍小齿轮的位移和约束,最好局域坐标系啥的也重新做一遍,ansys 这个软件有时候他就范毛病! 这个例子就是玩,简单玩一下,你也可以在此基础上,变某些东西,比如说不加位移,加转速或角加速度,有兴趣可以试一试,我试了,没转起来,不知道啥原因,呵呵! 本人水平有限,还望各路高人教两招有关这类分析的好方法!。

ansys齿轮接触分析案例

加载与求解

01

施加约束

根据实际情况,对齿轮的轴孔、 端面等部位施加适当的约束,如 固定约束、旋转约束等。

02

03

施加接触力

求解设置

根据齿轮的工作状态,在齿面之 间施加接触力,模拟实际工作情 况。

设置合适的求解器、迭代次数、 收敛准则等,确保求解的准确性 和稳定性。

后处理

结果查看

查看齿轮接触分析的应力分布、应变分布、接触压力分布等 结果。

02

分析接触区域的大小、应力分布情况,评估齿轮的传动性能和

寿命。

根据分析结果,优化齿轮的设计和制造工艺,提高其传动性能

03

和寿命。

06

CATALOGUE

ansys齿轮接触分析案例四:蜗轮蜗杆

问题描述

蜗轮蜗杆传动是一种常见的减速传动 方式,具有传动比大、传动平稳、噪 音低等优点。但在实际应用中,蜗轮 蜗杆的接触问题常常成为影响其性能 和寿命的关键因素。

属性。

边界条件和载荷

01

约束蜗杆的轴向位移,固定蜗轮的底面。

02 在蜗杆的输入端施加扭矩,模拟实际工作状态。

03 考虑温度场的影响,在模型中设置初始温度和环 境温度,并考虑热传导和热对流。

求解和结果分析

进行静力分析和瞬态动力学分析,求解接触应力 分布、摩擦力变化以及温度场分布等。

对求解结果进行后处理,提取关键数据,进行可 视化展示。

通过齿轮接触分析,可以发现潜在的 应力集中区域和齿面磨损问题,提高 齿轮的可靠性和寿命。

齿轮接触分析的应用领域

汽车工业

用于研究汽车变速器、发动机和传动系统中的齿轮接触行为,优 化齿轮设计以提高燃油经济性和可靠性。

风电领域

用于研究风力发电机组中齿轮箱的齿轮接触行为,提高风力发电设 备的效率和可靠性。

基于ANSYS WORKBENCH 的空间曲线啮合齿轮接触分析

课程论文(2015-2016学年第二学期)基于ANSYS WORKBENCH 的空间曲线啮合齿轮接触分析基于ANSYS WORKBENCH 的空间曲线啮合齿轮接触分析摘要:空间曲线啮合齿轮是近几年来华南理工大学教授陈扬枝提出的新型齿轮,对该齿轮的弯曲应力和强度设计准则都有了一定的研究。

因此,本文主要是利用ANSYS WORKBENCH软件来对该齿轮来进行接触分析的进行探讨,介绍了接触分析的方法,为空间曲线啮合齿轮提供了一种新的分析方法。

用两个初始参数几乎完全一样的两个齿轮对来进行比较分析,得到交错轴齿轮比交叉轴齿轮的等效应力更大;安装位置对分析的结果的影响也很大;等效应变和变形都能够满足我们实际的需求等这些结论。

关键词:ANSYS WORKBENCH 空间曲线啮合齿轮接触分析1.引言传统的齿轮的形式多种多样,用有限元对传统齿轮的机构进行分析是目前研究采用得最多的一种方法。

而齿轮啮合过程作为一种接触行为,因涉及接触状态的改变而成为一个复杂的非线性问题。

因此近年来,国内外学者开始采用接触有限元法对齿轮进行分析。

接触有限元法来分析齿轮结构,为齿轮的快速设计和进一步的优化设计提供条件。

空间曲线啮合齿轮(Space Curve Meshing Wheel, SCMW) [1~3]是近几年来由华南理工大学教授陈扬枝提出的新型齿轮,而空间曲线啮合交错轴齿轮则是可以运用于空间交错轴上的啮合齿轮。

不同于基于齿面啮合理论的传统齿轮机构[4、5],它们是基于一对空间共轭曲线的点啮合理论。

它的特点是:传动比大、小尺寸、质量轻等。

课题组前期已经研究了适用于该空间曲线啮合轮机构的空间曲线啮合方程[6],重合度计算公式[7],强度设计准则[8]以及制造技术[9]等,并设计出微小减速器[10]。

同时,对于该齿轮的等强度设计等方面正在进行研究。

ANSYS WORKBENCH是用ANSYS 求解实际问题的产品,它是专门从事于模型分析的有限元软件,能很好地和现有的CAD三维软件无缝接口,来对模型进行静力学、动力学和非线性分析等功能。

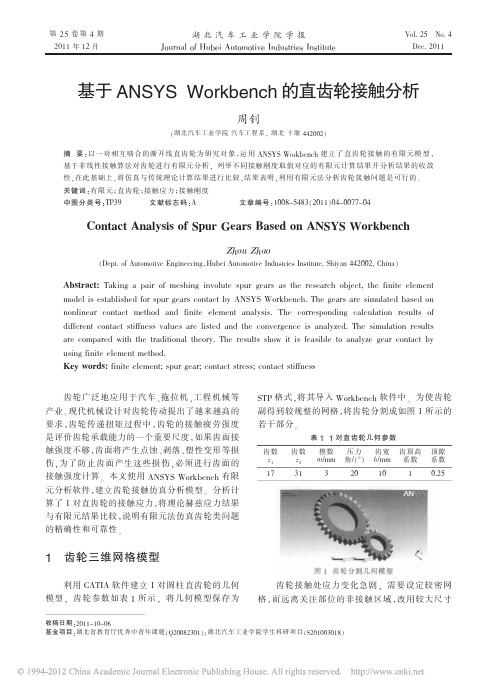

基于ANSYSWorkbench的直齿轮接触分析_周钊

为 max 为 0.3 σH, 最大切应力的理论解为 221 MPa。 最大接触应力和最大切应力的理论解与有限元解 误差很大。 一般来说,小的接触刚度会导致大的穿 透深度,会产生较大的误差。 增大接触刚度来抵抗 穿透,使有限元仿真结果更可靠。

图 1 齿轮分割几何模型 齿轮接触处应力变化急剧, 需要设定较密网 格,而远离关注部位的非接触区域,改用较大尺寸

收 稿 日 期 :2011-10-06 基 金 项 目 :湖 北 省 教 育 厅 优 秀 中 青 年 课 题 (Q20082301);湖 北 汽 车 工 业 学 院 学 生 科 研 项 目 (S201003018)

Abstract: Taking a pair of meshing involute spur gears as the research object, the finite element model is established for spur gears contact by ANSYS Workbench. The gears are simulated based on nonlinear contact method and finite element analysis. The corresponding calculation results of different contact stiffness values are listed and the convergence is analyzed. The simulation results are compared with the traditional theory. The results show it is feasible to analyze gear contact by using finite element method. Key words: finite element; spur gear; contact stress; contact stiffness

基于ANSYS软件的齿轮接触强度分析

10.16638/ki.1671-7988.2018.08.013基于ANSYS软件的齿轮接触强度分析季景方1,黎遗铃2(1.汽车动力传动与电子控制湖北省重点实验室(湖北汽车工业学院),湖北十堰442002;2.比亚迪汽车工业有限公司,广东深圳518000)摘要:齿轮传动是汽车传动的主要形式,其强度不足导致的失效问题给汽车企业造成巨大经济损失,文章基于ANSYS软件对齿轮接触强度进行分析。

首先使用CATIA软件建立了一对渐开线直齿圆柱齿轮的三维模型,并将三维模型导入ANSYS软件中进行了齿轮强度接触分析,得到了齿面、齿根等处的应力分布规律。

论文的研究为齿轮的设计提供了理论参考。

关键词:齿轮;接触强度;有限元中图分类号:U467 文献标识码:B 文章编号:1671-7988(2018)08-36-03Contact strength analysis of gear based on ANSYSJi Jingfang1, Li Yiling2( 1.Key Laboratory of Automotive Power Train and Electronics (Hubei University of Automotive Technology), Hubei Shiyan, 442002; 2.BYD Automotive Industry Limited Company. Guangdong Shenzhen 518000 )Abstract: The gear transmission is the main form of automobile transmission and the failure of gear causes great economic loss for automobile enterprise. Contact strength analysis of gear is researched based on ANSYS in this paper. The three- dimensional model of a pair of involutes spur gear is established by using CATIA and the three dimensional model is introduced into the ANSYS to carry out contact strength analysis, and the stress distribution law of the tooth surface and the tooth root is obtained. The research provides a theoretical reference for gear design in this paper.Keywords: gear; contact strength; finite elementCLC NO.: U467 Document Code: B Article ID: 1671-7988(2018)08-36-03前言齿轮传动以其工作可靠、寿命长等特点在汽车传动系中具有非常广泛的应用,其齿轮的质量和性能直接影响了产品的品质。

基于ANSYS的直齿面齿轮的接触应力分析

1072013年9月下 第18期 总第174期1 概述随着齿轮传动向重载、高速、低噪、高可靠性方向发展,现代齿轮设计对齿轮传动系统的静、动态特性提出了更高的要求。

齿轮设计的主要内容之一是强度设计,因此,建立比较精确的分析模型,准确的掌握齿轮应力的分布特点和变化规律具有重要的意义。

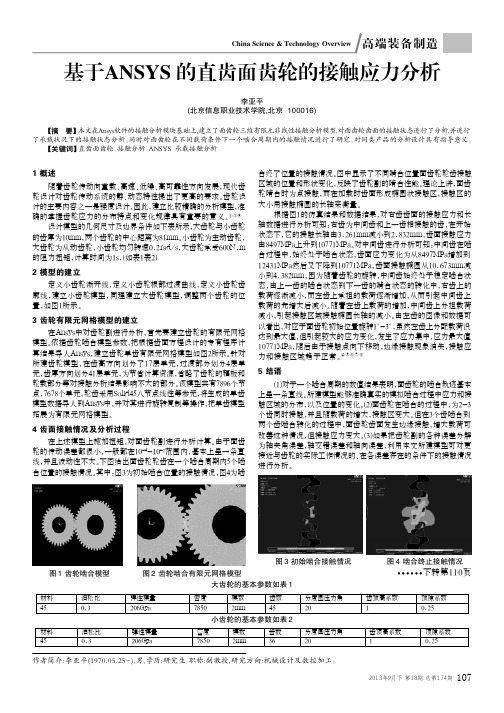

①③④设计模型的几何尺寸及边界条件如下表所示,大齿轮与小齿轮的齿厚为10mm,两个齿轮的中心距离为81mm。

小齿轮为主动齿轮,大齿轮为从动齿轮,小齿轮均匀转速0.2rad/s,大齿轮承受600N.m 的阻力扭矩,计算时间为1s.(如表1表2)2 模型的建立定义小齿轮渐开线,定义小齿轮根部过渡曲线,定义小齿轮齿廓线,建立小齿轮模型,同理建立大齿轮模型,调整两个齿轮的位置,如图1所示。

3 齿轮有限元网格模型的建立在Ansys中对齿轮副进行分析,首先要建立齿轮的有限元网格模型。

依据齿轮啮合模型参数,把根据齿面方程设计的专有程序计算结果导人Ansys,建立齿轮单齿有限元网格模型如图2所示。

针对所建齿轮模型,在齿高方向划分了17层单元,过渡部分划分4层单元,齿厚方向划分41层单元,为节省计算资源,省略了齿轮的辐板和轮载部分等对接触分析结果影响不大的部分。

该模型共有7896个节点,7678个单元,轮齿采用Solid45八节点线性等参元,将生成的单齿模型数据导人到Ansys中,并对其进行旋转复制等操作,把单齿模型拓展为有限元网格模型。

4 齿面接触情况及分析过程在上述模型上施加扭矩,对面齿轮副进行分析计算。

由于面齿轮的传动误差都很小,一般都在10-4-10-2范围内,基本上呈一条直线,并且波动性不大。

下图给出面齿轮轮齿在一个啮合周期内5个啮合位置的接触情况。

其中:图3为初始啮合位置的接触情况,图4为啮合终了位置的接触情况。

图中显示了不同啃合位置面齿轮轮齿接触区域的位置和形状变化,反映了齿轮副的啃合性能。

理论上讲,面齿轮啃合时为点接触,而在加载时齿面形成椭圆状接触区,接触区的大小用接触椭圆的长轴来衡量。

基于ANSYS的齿轮接触问题研究

用柔度矩阵法求解三维弹性接触问题,只需调用一次有限元法得到各接触体可能接触点对上分别作用单位力时的柔度值,就可以完成接触问题的求解。

3有限元模型对一些比较复杂的结构计算,较为有效的方法是运用有限元模型进行数值计算,来获得所需要的计算结果。

为了模拟齿轮之间的接触力的传递情况,在2个齿轮之间考虑了接触问题,采用的有限元计算软件是ANSYS。

3.1齿轮有限元建模(1)大齿轮主要参数模数:2.5nlln齿数:30材料:45钢泊松比:0.259(2)小齿论主要参数模数:2.5mln齿数:20材料:40Cr泊松比:0.277由于ANSYS在齿轮造型比较复杂,所以,利用其比较完善的数据接口,在CAXA电子图板中利用其自带的齿轮库完成齿轮造型,以IGS文件格式导入到ANSYS中。

3.2定义单元属性由于直齿齿轮可以转化为平面问题,所以选用二维4节点片面单元PLANEl82用于建立面模型。

3.3网格划分如果用智能网格划分可能无法保证分析结果的精确,可以控制轮廓线上的单元数进行智能划分,网格划分结果见图1。

图1齿轮对整体有限元模型接触处的局部网格见图2,根据划分情况可以<起重运输机械:》2008(6)看出在接触处网格足够紧密,而不会产生应力集中的部位网格较疏松。

减少了不必要的单元,大大减少了计算量。

图2局部接触处网格划分4建模中的一些问题由于接触问题是一种高度非线性问题,其处理上存在2大难点:(1)在求解问题之前,并不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其他因素而定;(2)大多的接触问题需要计算摩擦,有几种摩擦和模型供选择,摩擦使问题的收敛变得困难。

接触问题分为2种基本类型:刚体一柔体的接触,柔体一柔体的接触。

齿轮接触问题是典型的柔体一柔体的面一面接触问题。

4.1处理界面约束的方法选择在ANSYS中,提供了4种处理界面约束的方法:(1)Lagrange乘子法;(2)罚方法;(3)啪ge法和罚方法结合;(4)增广的Lagrange法。

基于ANSYS分析的齿轮设计

齿 轮 传动 是机 械传 动 中最 重 要 的零 件之

一 , 它在机械传动以及整个机械领域中的应用 1创建有 限元模型

极其广 泛。齿轮的使用情况 、材料及热处理工

艺的不 同会使齿轮 传动出现不同的失效形式 。 一 般来说 ,齿轮设计主要是对其主要失效形式 进行抗失效的计算和校核 。计算机辅助分析可 以使这些传统的计算分析过程简单化 ,并能得 到合理的结果 。通过 ANSYS软件对齿轮进行 分析 ,得到齿根 弯曲应力和齿面接触应力 ,提 供齿轮的设计依据 ,还可以通过对其进行模态 分析来研究振动特性 。

2016年第2期 总第43卷

零部 件 分析 与设计

·63·

基于 ANSYS分析 的齿轮设计

雒晓兵 ,苗莉 ,许可芳 ,惠振 亮

(兰州交通大 学博文 学院,甘肃 兰州 730101)

摘要:采用 ANSYS有限元方法对减速器渐开 线斜齿 圆柱齿轮进行分析计 算。 利用三维软件 SolidWorks

关键词:ANSYS;渐开 线斜齿 圆柱齿 轮;模 态分析 ;弯曲应力;接 触应 力 ;SolidWorks

中图分类号:TH122

文献标志码:A

doi:10.3969 ̄.issn.1006—03 16.2016.02.016

文章编号:1006—0316(2016)02—0063—04

D esign of the gear based on ANSYS analysis LU O Xiaobing, M IAO Li, XU Kefang, HUI Zhenliang

较低 ;选择了稳定 区域的切削速度 ,可以大幅

度提高切削宽度 ,从而可大幅度提高切削效率。

l 12 。

ANSYS有限元齿轮接触及弯曲应力研究

机械设计制造 《机电技术》2009年第3期ANSYS 有限元齿轮接触及弯曲应力研究刘斌彬(福建工程学院机电及自动化工程系 福建 福州 350000)摘 要:本文针对ANSYS 有限元齿轮接触仿真进行了探讨,计算齿轮的弯曲应力,对计算过程中可能影响收敛的因素进行了分析,并通过计算实例说明了有限元分析在齿轮接触问题上的有效性。

关键词:齿轮接触 有限元 弯曲应力 ANSYS中图分类号:TH132.41 文献标识码:A 文章编号:1672-4801(2009)03-071-02引言齿轮的接触问题是典型的接触非线性问题,传统的计算设计方法将非线性问题进行一定的简化与假设,存在一定的局限,计算结果不是十分精确。

以齿根弯曲应力为例,传统的计算方法计算得到的应力大小一般偏大,存在不小的误差,使得齿轮的承载能力存在一定的浪费。

而以有限元法为基础的计算方法可以很好地解决这个问题。

1 传统理论分析齿轮弯曲应力在计算轮齿齿根弯曲应力时,通常的做法是将轮齿视为一宽度为齿宽B 的悬臂梁,其危险截面是与轮齿齿廓对称线成30º角的两直线与齿根过渡曲线相切点连线的齿根截面。

假定载荷全部作用在该轮齿的齿顶,计算危险截面处的等效应力,其公式如下:F F1Fa1sa1εFa2Sa2F2F1Fa1Sa1K FY Y Y BmY Y Y Y σσσ==………(公式1)其中,K F 为载荷系数;Y Fa2、Y Fa1分别为内外齿轮的齿形系数;Y Sa2、Y Sa1为内外齿轮的应力修正系数;Y ε为重合度系数;F 为啮合力;m 、B 为齿轮的模数和啮合宽度。

但该公式计算并不精确,存在以下不足:(1)该公式是建立在变截面悬臂梁的基础上,并假设为接触区域为点接触(平面情况),这与实际接触情况有所不同,造成计算的应力偏大;(2)为计算方便假设均为单对齿啮合,并将计算点取为齿顶。

齿轮的接触问题是典型的非线性问题,传统方法很难适用,应用有限元方法可以较好地解决这个问题。

基于ANSYS有限元软件的直齿轮接触应力分析

基于ANSYS有限元软件的直齿轮接触应力分析一、本文概述随着现代机械工业的飞速发展,齿轮作为机械设备中的关键传动元件,其性能的稳定性和可靠性对于设备的长期运行和维护至关重要。

直齿轮作为齿轮传动的一种基本形式,其接触应力的分布与大小直接影响着齿轮的工作性能和使用寿命。

因此,对直齿轮接触应力的深入研究与分析,对于提高齿轮的设计水平、优化制造工艺以及提升设备的整体性能具有重要意义。

本文旨在利用ANSYS有限元软件对直齿轮的接触应力进行分析。

简要介绍了直齿轮的基本结构和传动原理,阐述了接触应力分析的必要性和重要性。

详细阐述了ANSYS有限元软件在齿轮接触应力分析中的应用,包括建模、网格划分、材料属性设定、接触设置、求解及后处理等关键步骤。

通过实例分析,展示了ANSYS软件在直齿轮接触应力分析中的具体操作流程,并对分析结果进行了详细的解读。

总结了利用ANSYS进行直齿轮接触应力分析的优势和局限性,并对未来的研究方向进行了展望。

本文旨在为齿轮设计师和工程师提供一种有效的直齿轮接触应力分析方法,帮助他们更好地理解直齿轮的应力分布特性,优化齿轮设计,提高齿轮的工作性能和可靠性。

本文也为相关领域的学者和研究人员提供了一种有益的参考和借鉴。

二、直齿轮接触应力的理论基础在直齿轮传动过程中,接触应力是决定齿轮使用寿命和性能的关键因素之一。

因此,对其进行准确的接触应力分析至关重要。

接触应力的分析主要基于弹性力学、材料力学和摩擦学的基本理论。

弹性力学是研究弹性体在外力作用下变形和应力分布规律的学科。

在直齿轮接触问题中,通常假设齿轮材料为线性弹性材料,满足胡克定律。

齿轮在啮合过程中,由于接触力的作用,齿面会产生弹性变形,进而产生接触应力。

材料力学是研究材料在受力作用下的应力、应变和强度等性能表现的学科。

对于直齿轮,材料的选择对齿轮的接触应力分布和承载能力有重要影响。

通常,齿轮材料需要具备较高的弹性模量、屈服强度和疲劳强度等。

基于ANSYS汽车发动机前端齿轮的接触应力分析毕业论文

(此文档为word格式,下载后您可任意编辑修改!) 本科毕业设计(论文)论文题目:基于ANSYS汽车发动机前端齿轮的接触应力分析毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

基于ANSYS WORKBENCH的齿轮接触应力分析

基于ANSYS WORKBENCH 的齿轮接触应力分析蓝娆1 杨良勇 2 罗昌贤3(1柳州市采埃孚机械有限公司 广西柳州5450072四川工程职业技术学院 四川 德阳 6180003广西柳工机械股份有限公司 广西柳州545007) 摘要:在理论分析的基础上,建立齿轮接触对的有限元模型,在有限元分析软件ANSYS Workbench 建立接触对,添加约束和加载,得到齿轮接触应力大小,齿轮应力集中主要发生在齿根圆角处,和理论计算分析对比。

得出相关结论为以后齿轮接触的有限元分析提供了依据。

关键词:齿轮接触对;ANSYS Workbench ;接触应力;有限元分析0引言齿轮是传动系统中承受载荷和传动动力的主要零部件,也是最容易出故障的零件之一。

据统计,在各种机械故障中,齿轮失效就占总数的6 0 %以上,其齿面损坏又是齿轮失效的主要原因之一。

因此,工程中需要发大量工作对齿面强度及其应力进行分析。

ANSYS Workbench 是用 A NS YS 求解实际问题的新一代产品,它是专门从事于模型分析的有限元软件,拥有与CAD 的无缝接口、新一代的参数化建模工具,其强大的分析功能可以很准确地反映实际物体的状态。

可进行静力学分析、动力学分析、非线性分析等。

本文从柳州市采埃孚机械有限公司实际问题出发,建立齿轮接触对的三维有限元模型,在有限元分析软件ANSYS Workbench 计算得到齿轮接触对的接触应力,与传统理论计算公式得出比较,为齿轮的快速设计和进一步的优化设计提供条件。

1齿轮参数化建模齿轮的设计,加工,生产是一个复杂、严格的过程 ,如果能够实现齿轮在设计上的参数化建模,那么就避免了齿轮的反复设计,每次只要改变参数就能得到自己想要的齿轮,这将为齿轮的生产带来极大的方便。

利用CAD 软件UG ,其与ANSYS Workbench 可以实现无缝连接,其参数化建模功能和有限元分析模块可以在同一平台完成,避免了从CAD 软件到CAE 软件的转换,提高了设计效率,同时又有利于设计数据的统一管理。

ANSYS齿轮接触应力分析案例

ANSYS齿轮接触应力分析案例案例描述:假设我们有一对啮合的轮齿,其中一只轮齿为主动轮齿,另一只轮齿为从动轮齿。

主动轮齿的齿数为20,模数为2,齿宽为10mm,从动轮齿的齿数为40,模数为2,齿宽为20mm。

齿轮的材料为钢材,应用于汽车传动系统。

分析步骤:1.建立齿轮的几何模型:在ANSYS中,可以通过创建参数化几何体来准确描述齿轮的几何形状。

根据给定的参数,创建一对齿轮的三维模型。

2.网格划分:对齿轮的几何模型进行网格划分,将其离散化为许多小的单元。

ANSYS提供了多种网格划分工具和方法,可以选择适合问题的方法进行网格划分。

3.定义材料属性:为齿轮指定材料属性,包括杨氏模量、泊松比和屈服强度等。

根据齿轮的材料属性进行模拟的时候,可以更准确地预测齿轮的应力分布。

4.定义边界条件:为了模拟齿轮的实际工作状态,需要定义边界条件。

例如,可以将主动轮齿固定在一个端点,并施加适当大小的转矩作用在从动轮齿上。

5.施加加载:在模拟中,需要施加一定大小的加载来模拟实际工况。

在这个案例中,可以施加适当大小的转矩来模拟传动系统的工作。

6.运行分析:完成所有模型参数的定义和加载的设置后,可以使用ANSYS的求解器来进行数值分析。

求解器将根据所定义的模型参数和加载条件,计算出齿轮接触应力的分布情况。

7.结果分析与优化:分析完成后,可以通过分析结果来评估齿轮的性能。

可以使用ANSYS的后处理工具来可视化接触应力的分布情况。

对于不满足要求的部分,可以进行优化设计。

通过以上步骤,可以建立一个对齿轮进行接触应力分析的模型,并通过ANSYS进行数值模拟和分析。

这样可以更好地了解齿轮在工作条件下的应力分布情况,并提供优化设计的参考。

基于ANSYS的齿轮弯曲应力、接触应力以及模态分析

ห้องสมุดไป่ตู้

弹性接触 问题属于边界非线性 问题 , 其 中既有接触区变化引起 的非线性 又有接触压力分布变化引起的非线性 以及摩擦作用产生 的非线性 , 求解过程是搜寻准确 的接触状态 的反 复迭代过程 。为 此, 需要先假定一个可能的接触状态 , 然后带人定解条件 , 得到接触 点的接触 内力和位移 , 判断是否满足接触条件。当不满足接触条件 时修改接触点的接触状态重新求解 , 直到所有接触点都满足接触条 件 为止 。 3 . 1 A N S Y S的接 触类 型 与 接触 方 式 A N S Y S 软件提供 了两种接触类型[ 5 1 : 刚体一柔体接触与柔体一 柔体接触 。刚体一柔体接触 , 适用于两接触面的刚度相差较大 的物 体间接触; 柔体一柔体 接触是一种更普遍 的类型 , 适用于两个弹性 模 量 和 结构 刚性 比较 接近 的 物体 间 接 触 。 本 文 中分析 的一 对 啮合 齿 轮材料相同, 有近似的刚度 , 故采用柔体一柔体接触 。 A N S Y S 软 件 支持 三 种 接触 方 式 : 点点接触、 点 面接 触 与面 面 接 造型。 触。 圆柱齿轮传动过程 中, 由于接触部刚度 的变化 , 导致齿面的接触 ( 3 )创 建 完整 的直 齿 轮 实际上是发生在接触线 附近有限的面上 , 故本文选用面面接触进行 运用 “ 特征操作 ” “ 复制” 命令将创建 的一个齿糟 绕齿 轮中心轴 齿 轮 的接 触 分析 。 ’ 3 . 2 A N S Y S 接 触 算法 选 择 旋转 3 6 0 / Z创建副本 , 然后利用 “ 阵列” 命令生成其它 的齿廓 。然后 可以利用“ 拉伸工具” “ 去除材料” 命令 , 创建齿轮轮毂和腹板等 。再 A N S Y S 在对接触问题的求解上提供三类算法[ 6 1 : 拉格 朗 日乘子 , 开键槽 、 倒角 , 最终生成直齿轮模型。 罚函数法和增广拉格 朗 日乘子法 。 对于齿轮接触问题 的求解算法 , 最适合 的应该是增广拉格 朗 日 ( 4 )实现齿轮参数化 的自动生成。 1 . 2利用 P r o / E对齿轮进行装配 乘子法 。此算法通过拉格 朗 日乘子迭代 , 最终求得满足精度要求 的 ( 1 )装配前的准备。启动 P r 0 / E之后 , 建立一个新文件 , 文件类 接触力 , 而在整个过程 中不增加总体方程 的未知数个数 , 而且通过 型选择为组件 ,子类型为实体 。接着创建 2 条相互平行 的线 A A - l 迭代求解 大大 降低 了对罚刚度值选取的要求 ,同时数值实施较方 便, 接触 条 件 能精 确 满 足 。 和A A _ 2 , 2 条 线 之 间 的距 离 为 d = 1 m ( z 。 + z 2 ) 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于ANSYS的齿轮接触应力与啮合刚

度研究共3篇

基于ANSYS的齿轮接触应力与啮合刚度研究1

齿轮作为一种常用的传动元件,在机械系统的运转中发挥着重要的作用。

因此,对于齿轮的力学性能研究具有重要的意义。

本文以ANSYS软件为工具,研究齿轮接触应力与啮合刚度的相关问题。

一、齿轮模型的建立

齿轮模型的建立是研究齿轮力学性能的基础。

初步建模需要确定齿轮参数、材料参数等。

在本次研究中,我们选取了一个模数为4的齿轮进行建模,在材料参数选取方面,我们选择了常用的20CrMnTi材料,以其为基础进行实验。

建模之后需要进行网格划分,网格密度的选择会影响后续分析的准确性以及计算时间,因此需要选择合适的密度。

选取太粗的网格会导致结果失真,选取太细的网格则会消耗大量的计算时间。

本次研究选取了相对均匀的中等密度网格,以保证结果的准确性。

二、齿轮接触应力分析

齿轮在啮合过程中会产生接触应力,这对于齿轮的寿命和工作效率都有着至关重要的作用。

因此,研究齿轮接触应力,选择

适当的润滑方式,对齿轮寿命和传动效率都有着重要的意义。

在ANSYS中进行齿轮接触应力的分析和计算,需要考虑到许多复杂的因素,如齿形、材料参数、润滑方式等。

在本次研究中我们采用了基于有限元方法的接触分析(FEM),对齿轮接触应力进行评估。

得到接触应力的结果后,我们可以对齿轮的寿命进行评估,并针对接触应力过大的地方进行优化处理。

三、齿轮啮合刚度分析

除了接触应力之外,齿轮的啮合刚度对于传动的效率和精度也有着重要的影响。

啮合刚度是指啮合中两齿之间相对于轴线方向的相对运动能力,也可以视为齿轮在啮合过程中的弹性变形程度。

齿轮的啮合刚度与齿轮副的堆叠误差、硬度、几何尺寸等的影响有关。

在本次研究中,我们采用了ANSYS的非线性有限元分析方法,对齿轮的啮合刚度进行建模和优化。

通过对啮合刚度的研究,我们可以指导齿轮的加工和优化,提高其传动效率和精度。

四、总结

本次研究基于ANSYS对齿轮接触应力和啮合刚度进行了研究。

通过对齿轮接触应力和啮合刚度的评估,我们可以指导齿轮的设计、加工和优化,提高其传动效率和寿命。

在今后的工作中,我们将进一步深入研究和探索,保证齿轮的稳定可靠传动

通过对ANSYS中齿轮接触应力和啮合刚度的研究,我们可以得出对齿轮设计、加工和优化具有指导意义的结论。

对于齿轮而言,其寿命和传动效率都是至关重要的因素。

因此,通过采用基于有限元方法的接触分析和非线性有限元分析方法,我们可以准确评估齿轮的接触应力和啮合刚度。

这可以帮助我们针对缺陷进行优化处理并保证高效传动。

这些结论将帮助我们更好地设计和制造高精度和高耐久性的齿轮,以满足不同领域的传动需求

基于ANSYS的齿轮接触应力与啮合刚度研究2

齿轮作为传动装置中不可缺少的部件,其工作正常与否直接关系到整个机械传动系统的性能。

在运转时,齿轮的接触应力和啮合刚度是非常重要的研究内容之一。

在这方面,基于ANSYS

的齿轮接触应力与啮合刚度研究已经成为了国内外学者关注的重点领域。

接触应力是指齿轮在啮合过程中的接触面上所承受的压力和剪力。

在传动过程中,其大小和分布情况直接影响到齿面的磨损、脱落以及材料损伤等问题。

为了研究接触应力随角位移变化的规律,可以通过ANSYS软件进行有限元分析。

首先需要建立齿轮的三维几何模型,并将其导入ANSYS中,应力分析时需要设置齿轮材料、载荷及约束条件等参数。

通过在ANSYS中运用接触分析模块,利用位移-力格式求解法解析出接触应力的数值

结果。

然后将这些数据导入MATLAB中,进行数据处理和绘图

分析,通过曲线图等方式展示出齿轮接触应力的变化规律。

在啮合刚度的研究中,因为齿轮耦合模型非常复杂,需要进行大量的实验和模拟分析。

ANSYS可以为齿轮建立多体系统模型,并将其与外部载荷进行耦合分析,进而得出模型的刚度特性。

在ANSYS中,通过离散元方法对不同齿数、模数等参数的齿轮进行动力学载荷分析,得出其刚度值。

同时,利用相似几何原理,利用多孔介质理论,得到齿轮的动态特性仿真分析。

通过这些分析,得出齿轮啮合角以及载荷对其刚度特性的影响规律,为设计和生产齿轮提供了重要的参考依据。

总之,基于ANSYS的齿轮接触应力与啮合刚度研究在现代机械工程领域中有着广泛和重要的应用价值。

通过这些分析和研究,可以为优化传动系统的设计,提高传动效率及延长传动寿命提供理论依据和实际应用价值

基于ANSYS的齿轮接触应力与啮合刚度研究为优化传动系统的设计,提高传动效率及延长传动寿命提供了理论依据和实际应用价值。

通过ANSYS软件的有限元分析与多体系统模型建立,并运用接触分析模块以及离散元方法,可以得出齿轮接触应力和啮合刚度的变化规律。

这对齿轮的设计、生产和使用具有指导意义,为提高机械传动系统的精度和可靠性提供了理论依据和技术支持

基于ANSYS的齿轮接触应力与啮合刚度研究3

随着齿轮传动系统的广泛应用,对齿轮的研究和分析需求也变得越来越高。

齿轮传动系统中,齿轮配合的正确性和牢固性对整个传动系统的可靠性和寿命有着重要的影响。

因此,齿轮的

接触应力和啮合刚度的研究就显得尤为重要。

本文主要介绍基于ANSYS的齿轮接触应力与啮合刚度研究。

在齿轮传动系统中,齿轮的成对啮合附加载荷作用下,齿面间产生剪切应力,这种应力叫做接触应力。

接触应力是研究齿轮强度和寿命的重要参数。

为了研究齿轮的接触应力,可以通过ANSYS软件来进行有限元分析。

ANSYS是一种功能强大的有限元分析软件,它可以对复杂的结

构进行计算分析,包括静态和动态分析。

使用ANSYS软件进行接触应力分析,需要先建立齿轮的三维模型,然后进行前处理、求解和后处理。

在建立齿轮模型时,需要注意齿数、分度圆直径、模数等参数的设置。

接着进行前处理,包括材料属性的定义、载荷的施加以及边界条件的设置。

齿轮啮合时的载荷可以通过模拟传动系统的工作条件来获取。

边界条件包括支承约束、转速和转矩等。

在进行求解时,ANSYS软件将计算齿轮受载情况下各部位的应

力和变形。

最后进行后处理,对计算结果进行分析和处理。

在齿轮传动系统中,啮合刚度是另一个重要的参数。

啮合刚度指的是在齿轮啮合时,齿轮间的形变产生的反作用力。

啮合刚度大小直接影响整个传动系统的精度和效率。

因此,研究齿轮的啮合刚度也显得很重要。

在研究齿轮的啮合刚度时,可以采用静态方法和动态方法。

静态方法是指通过进行有限元分析,计算齿轮受力时产生的形变

量和反作用力之比来求得啮合刚度。

动态方法是指采用实验测量的方式来获取。

另外,也可以采用ANSYS软件进行动力分析,得出齿轮的动态性能参数,从而间接求出齿轮的啮合刚度。

综上所述,基于ANSYS的齿轮接触应力与啮合刚度研究可通过有限元分析、动力分析和实验测量等方法进行。

研究齿轮的接触应力和啮合刚度,对于提高齿轮传动系统的可靠性和寿命至关重要

本文基于ANSYS软件进行了齿轮接触应力与啮合刚度的研究,通过有限元分析、动力分析和实验测量等方法,得出了齿轮在受载情况下的应力和变形情况以及啮合刚度大小。

这些研究结果对于提高齿轮传动系统的可靠性和寿命具有重要意义。

同时,本文也为后续齿轮传动系统性能优化和故障分析提供了参考。