基于SolidWorks Simulation分析手动钻锯扭一体机主轴

基于solidworks的车床主轴受力分析

基于solidworks的车床主轴受力分析以《基于solidworks的车床主轴受力分析》为标题,本文旨在通过使用Solidworks软件,对车床主轴受力进行分析,以提高设备性能,以及实现更好的生产效率和产品质量。

设备性能是工厂日常生产运营中非常重要的一个指标。

如果设备性能不能符合要求,就无法实现高质量、高效率的生产,也就极大地影响了整个生产环境的效率。

因此,对设备性能的分析是必须要做的,以便保证设备能够完美运行,确保生产效率及安全保证。

其中车床的性能更是重要的设备项目,它的主轴受力分析属于重要的性能分析之一。

因此,从车床的性能分析角度进行主轴受力分析是非常重要的。

有了正确的主轴受力分析,就可以使车床运行更平稳、更安全,从而提高生产效率和产品质量。

目前,由于工程计算和软件的发展,对车床的主轴受力分析已经可以通过软件来实现,其中solidworks软件是被广泛使用的一款软件。

由于它具有强大的物理分析功能和虚拟模拟功能,以及可视化的三维设计,因此被广泛用于工程分析,特别是用于车床主轴受力分析。

首先,在使用solidworks软件之前,需要使用solidworks软件进行实际场景的建模,建立车床结构,以及相关参数设置,以便正确分析车床主轴受力。

然后,使用相关分析工具,进行受力、变形和振动等物理分析,从而获得车床受力的分布状态和分析结果,以便正确选择车床部件和材料。

最后,使用solidworks软件进行车床主轴受力分析时,还需要注意车床部件的材料选择,以及车床的安装方式。

正确的材料选择和安装方式可以有效地降低车床主轴受力以及设备的运行偏差,更好地提高车床性能,保证车床的长期安全运行。

以上就是本文使用solidworks软件对车床主轴受力分析的详细过程,虽然它要求颇多的建模及设置工作,但只要正确操作,就能有效地分析车床受力状态,从而提高车床性能,保证安全性和生产效率,以实现更好的生产效率和产品质量。

基于solidworks的车床主轴受力分析

基于solidworks的车床主轴受力分析

车床主轴受力分析是研究车床机床设计的重要组成部分,为评估设备安全性和可靠性

以及提高零件抗拧强度提供重要参考,是一项重要的工程设计任务,有助于机床和零件的

长期使用。

本文通过基于SolidWorks软件的车床机床设计,利用有限元分析软件协助进

行了车床主轴受力分析。

首先,讨论有关车床设计和制造的一般问题,然后基于车床主轴的要求建立有限元模型,引入依据的分析条件,包括轴段材料的性能,刀具和夹紧件的载荷,夹紧装置的位置,以及车床运行条件。

其次,在SolidWorks中按照机床的实际结构尺寸构建精确的三维有

限元模型,并定义轴段在加载作用下的有限元单元。

计算模型中轴段区域的应力和变形因子,以此评估车床设计的合理性和可靠性。

通过SolidWorks环境和有限元分析,我们从整体角度检查了车床机床设计的可靠性,在此基础上进行的有限元受力分析,从车床主轴的角度准确地反应了零件的受力情况,并

识别出单元受力应力极限和变形临界数据,以保证车床在实际应用中顺利运行。

因此,基

于SolidWorks环境和有限元分析,用于进行车床机床设计时,可以更好地保证车床机床

的安全可靠性,也为提高车床机床制造质量提供有益指导。

基于Solidworks Simulation的轴承过盈配合接触应力分析

基于Solidworks Simulation的轴承过盈配合接触应力分析王斌【摘要】The finite element analysis software Solidworks Simulation was used to analyze the problem of bearing inner race inter-ferencecontact.From the stress nephogram,strain nephogram and displacement nephogram,finding the position ofmaximum stress ,circumferential stress,radial stress and radial displacement.The interference fit analysis can provide the theoretical basis for the design and check calculation of the interference fit of the main shaft of the traction motor,and provide the basis for judging the bearing pressure.%利用有限元Solidworks Simulation软件对球轴承内圈过盈接触问题进行仿真分析,通过求解出应力、应变和位移云图,找出了轴的最大应力、周向应力、径向应力和径向位移。

过盈配合接触应力分析可为牵引电机主轴轴承过盈配合的设计和校核计算提供理论依据,同时为判断轴承压装到位提供依据。

【期刊名称】《技术与市场》【年(卷),期】2017(000)001【总页数】3页(P18-19,23)【关键词】轴承;YQ-365;牵引电机;过盈配合;接触应力【作者】王斌【作者单位】中车株洲电机有限公司,湖南株洲421001【正文语种】中文轴承通常采用过盈配合安装在轴及轴承座上,这种安装方式可以防止由于轴承内径和轴外径之间或是轴承外径和轴承座之间相对运动而产生微动磨损[1]。

基于SolidWorksSimulation的有限元分析方法

基于SolidWorksSimulation的有限元分析方法SolidWorks Simulation是一种基于有限元分析(FEA)方法的软件,用于进行结构、流体和热传递分析。

该软件提供了一种直观且易于使用的方法,使工程师能够对产品在各种工作条件下的性能进行有效评估。

通过使用SolidWorks Simulation,工程师可以预测产品在真实环境中的行为,并进行系统优化,从而减少实际试验所需的时间和成本。

有限元分析是一种数值模拟技术,用于求解连续介质中的力学问题。

它将复杂的结构分解为多个单元,每个单元都有简化的几何和物理特性。

然后,通过求解每个单元内部的方程,可以得到整个结构的响应。

SolidWorks Simulation使用这种方法来解决各种工程问题,包括结构强度、热传导、振动和流体流动等。

对于结构分析,SolidWorks Simulation可以帮助工程师评估产品的强度、刚度和变形。

它可以模拟应力和应变分布,并显示在模型的各个部分。

通过调整材料属性和几何参数,可以优化产品的设计,以提高其性能并满足设计要求。

此外,SolidWorks Simulation还提供了疲劳分析工具,可以用于评估结构在长期使用后的寿命。

在流体力学方面,SolidWorks Simulation可以模拟空气和液体的流动以及传热过程。

工程师可以分析流体力学特性,如速度、压力、流量和涡旋等,并通过改变几何形状和边界条件来优化产品的设计。

此外,SolidWorks Simulation还可以模拟辐射传热、对流传热和传导传热等热传递过程。

使用SolidWorks Simulation可以帮助工程师提前发现设计中的问题,并减少试验和原型制作所需的成本和时间。

它还可以帮助工程师进行系统优化,以满足性能要求并提高产品的质量和可靠性。

SolidWorks Simulation提供了直观的用户界面和强大的后处理工具,使工程师能够更好地理解和解释分析结果。

基于SoildWorks的机械分析报告

基于SoildWorks的机械分析报告Ver3.02020-2-5飞思卡尔智能汽车项目组版本修订记录目录引言 (5)1. 前轮参数的调整 (6)1.1 主销后倾角的调整 (6)1.2 主销内倾角的调整 (7)1.3 前轮前束的调整 (8)1.4 前轮外倾角的调整 (9)2. 使用SoildWorks 进行阿克曼转向角的分析测定 (9)2.1 阿克曼转向角的运算方法 (9)2.2 使用SoildWorks 测量智能车实际的转角 (10)2.3 原车转向系统实际转向角与理论转向角的比较 (11)2.4 加长舵机臂转向系统实际转向角与理论转向角的比较 (12)2.5 等长舵机臂转向系统实际转向角与理论转向角的比较 (13)3. 使用COSMOSXpress 对车体进行应力分析 (15)3.1 如何对底盘进行应力分析 (15)3.2 相应的底盘轻量化方案与比较 (16)4. 使用COSMOSXpress对摄像头支撑杆的分析 (17)4.1 对方钢支撑杆的分析结果 (17)4.2 对减重孔的分析结果 (18)4.3 对圆形钢支撑杆的分析结果 (20)5. 提高舵机响应的另一种方案 (22)5.1 模型构建 (22)5.2 与其他方案的对比 (23)6. 其他分析与优化调整 (25)6.1 重心位置 (25)7. 附件:Solidworks三维模型文件〔smartcar_sw.rar〕应力分析视频〔应力.avi〕形变分析视频〔形变.avi〕本文中的图片资料〔picture.rar〕阿克曼转角分析资料〔阿克曼转向角分析.xls〕引言在往常的智能车制作中,由于智能车零部件细小加之结构较复杂,一直专门难找到一种准确的尺度来衡量车辆的各种参数,即使实际测量误差也比较大。

因此,我们在改造优化车模时大多跟着感受走,缺乏细致的数据分析,如此会使我们目标不明确甚至失去目标而不断的在某处徘徊。

鉴于以上缘故,结合SolidWorks强大的三维造型分析能力,我在本文中提出了一些使用SolidWorks调整车辆具体参数的方案,期望能给大伙儿一些启发,起到抛砖引玉的作用。

基于solidworks的切割机转轴有限元分析

improving the performance and equipment maintenance of the profile cutting machine.

Keywords: SolidWorks; cutting machine; spindle; finite element analysis

0引言 超薄铝型材自动切割机是针对厚度为0.5~0.8 mm的

薄型铝型材而设计的新型自动切割设备,其结构主要由 机架、工作进给单元和切割进给单元等部分组成。转轴是 切割进给单元中重要零件之一,其性能的好坏直接影响 切割机的效率和寿命。而决定转轴性能的重要因素是其 强度及结构参数,所以有必要在转轴及其传动系统结构 设计基础上,通过静强度有限元分析对其结构设计进行 验证。

切割机的性能及设备维护提供了一定的技术参考。

关键词:SolidWorks;切割机;转轴;有限元分析

中图分类号:TP 391.7

文献标志码:粤

文章编号:员园园圆原圆猿猿猿(圆园20)03原园086原园2

Finite Element Analysis of Cutting Machine Spindle Based on SolidWorks

机械工程师

MMM EE CC HH AA NN IICC AA L EE NN GG IINN EE EE RR

机床主轴的SolidWorks建模与有限元分析

( 1 . S c h o o l o f Me c h a n i c a l &E l e c t r i c a l E n g i n e e r i n g ,G u i l i n U n i v e r s i t y o f E l e c t r o n i c T e c h n o l o g y ,

关键词 :机床主轴 ;静力分析 ;模态分析 中 图 分 类 号 :T P 3 9 1 . 9 文 献 标 识 码 :A

文 章 编 号 :1 0 0 1— 3 8 i d Wo r ks Mo d e l i ng a n d Fi n i t e El e me nt Ana l y s i s f o r Ma c h i n e To o l S pi nd l e

Ab s t r a c t :T h e ma c h i n e s p i n d l e i s o n e o f t h e c o r e c o mp o n e n t s o f t h e ma c h i n e .S o l i d Wo r k s wa s u s e d t o e s t a b l i s h t h e 3 D mo d e l o f a C NC ma c h i n e t o o l s p i n d l e .T h e d a t a e x c h a n g e b e t we e n S o l i d Wo r k s a n d ANS YS wa s u s e d t o i mp o r t a S o l i d Wo r k s mo d e l i n t o t h e AN—

SolidWorks_Simulation三维分析

须设置网格参数,直接生成横梁单元网格。右击 【网格】图标并选择【生成网格】,单击【确 定】。

7、运行算例

8、分析结果 (1)最高轴向和折弯应力:即最顶部/底部纤维处轴应力与折弯应力的和所形成 的最糟情形应力。从应力图中可看出,最大应力出现在集中力作用的截面,大小 为81.487Mpa,计算值为81.49Mpa,相对误差为0.004%。

四、练习

有一外伸梁受力如图所示,横截面为100×150mm的矩形,作出其弯矩图和剪力图。

受力图

力矩图 弯矩图

谢谢

B、右击【夹具】选择【固定几何体】, 在轴上选择右边【接榫】,选择【使用参考 几何体】,选择轴的端面为参考面,选中 沿基准面方向1和2,确保其值0,即限制 沿基准面方向1和2的自由度,保留轴向自 由度。

5、施加载荷 右击【外部载荷】并选择【力】,选择轴上

的【点1】,选择上视面作为参考方向,在力选 项下激活【垂直于基准面】,并输入3000N,选 中【反向】使力指向实体。

2)通过减少产品开发周期次数来缩短产品上市时间;

3)快速测试许多概念和情形,然后做出最终决定。

4) 根据得出的安全系数与实际情况,可调整材料牌号或减少零件材料,以 达到降低成本。

这样,我们就有更多的时间考虑新的设计,从而快速改进产品,减少 研发费用,降低产品成本。

三、SolidWorks Simulation 工程实例分析

-------轴的受力分析

1、手工计算 2、Simulation软件分析计算

轴的受力分析

有一根轴,直径D=50mm,支撑跨距L=1500mm, 受力3000N 如下图,材料 为45钢,弹性模量E=206GPa,屈服点σs=355MPa,泊松比0.27,密度 7890Kg/m3。

solidworks仿真simulation实例.

一、范例名:(Lifter升降机构)1 设计要求:(1)输入转速1500rpm。

(2)额定提升载荷2000N。

2 分析零件该升降装置中,蜗杆、蜗轮是传动装置,本体零件是主要的承载部分。

因此,这里对本体零件进行静力分析。

3 分析目的验证本体零件在给定的载荷下静强度是否满足要求。

4 分析结果按书中尺寸建立模型,零件体积为68.7cm3。

材料选用可锻铸铁,极限应力275.7MPa。

根据零件的工作情况,对该零件进行静力分析,结果如图1-9 所示。

模型的最大von Mises 为62.1MPa,零件的安全系数约为4.4。

图1-9 本体零件应力云图5 零件改进由零件的应力云图可以看出,零件上的最大应力为62.1MPa,零件上应力小的部分比较多,同时考虑零件的结构,如钻螺纹孔,可以对这些部位减小尺寸,从而减轻零件的质量。

除了减小了零件的厚度外,还更改了模型上加强筋结构的尺寸和结构。

改进后零件的体积为60cm3对改进后的模型运行静力分析,结果如图1-10 所示:最大von Mises 为120.5MPa,安全系数约2.3。

图1-10 改进模型应力云图6 成本节约模型原来的体积为68.7cm3,改进后的模型的体积为60cm3,体积减少了8.7cm3,每件减少的重量为63.5g,如果生产10000 件,那么总共可节省材料635kg,以当前可锻铸铁的市场价格为10000 元/吨,那么可以节省6350 元。

二、范例名:(Gas Valve气压阀)1 设计要求:(1)输入转速1500rpm。

(2)额定输出压力5Mpa,最大压力10Mpa。

2 分析零件该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。

3 分析目的(1)验证零件在给定的载荷下静强度是否满足要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。

(3)计算凸轮轴零件的工作寿命。

4 分析结果1.。

推杆活塞零件材料:普通碳钢。

机床主轴的 SolidWorks建模与有限元分析

机床主轴的 SolidWorks建模与有限元分析刘丹萍;蒋占四;冯建国;胡志鹏【摘要】机床主轴是机床的核心部件之一,使用SolidWorks建立数控机床主轴的三维实体模型,利用SolidWorks与AN-SYS之间的数据交换,将其导入ANSYS中,弥补了ANSYS在进行复杂结构建模时的局限性。

建立了有限元分析模型,对机床主轴进行静力分析,研究机床在切削力载荷工况作用下的最大应力及变形;对机床主轴进行模态分析,分析主轴振型对加工精度的影响。

研究结果为进一步提高主轴精度以及转速等提供了依据。

【期刊名称】《机床与液压》【年(卷),期】2013(000)021【总页数】3页(P123-125)【关键词】机床主轴;静力分析;模态分析【作者】刘丹萍;蒋占四;冯建国;胡志鹏【作者单位】桂林电子科技大学机电工程学院,广西桂林541004;桂林电子科技大学机电工程学院,广西桂林541004;桂林机床股份有限公司,广西桂林541004;桂林电子科技大学机电工程学院,广西桂林541004【正文语种】中文【中图分类】工业技术20 1 3 年门月机床与液压Nov.2013Vol.41No.21第4 1 卷第 2 1 期 MA CHTNETOOL&HYDRAULICS DOI:10.3969/ j.issn.lOOl- 388 1.20 13.2 1.034机床主轴的 SolidWorks 建模与有限元分析刘丹萍l ,蒋占四 l ,冯建国 2 ,胡志鹏 l( I.桂林电子科技大学机电工程学院,广西桂林 541004;2桂林机床股份有限公司,广西桂林 541004)摘要:机床主轴是机床的核心部件之一,使用SolidWorks 建立数控机床主轴的三维实体模型,利用 SolidWorks 与ANS YS 之间的数据交换.将其导人 ANSYS 中,弥补了 ANSYS 在进行复杂结构建模时的局限性。

建立了有限元分析模型,对机床主轴迸行静力分析,研究机床在切削 jJ 载荷工况作用下的最大应力及变形;对机床主轴进行模态分析,分析主轴振型对加工精度的影响。

SolidWorksSimulation经典图解应用教程.pdf

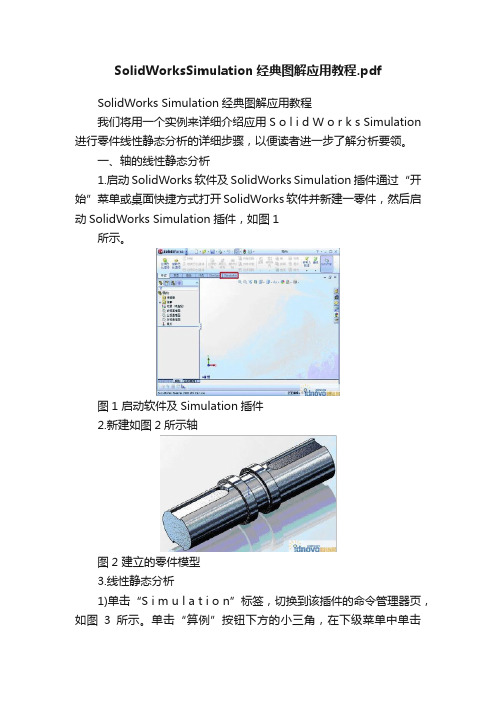

SolidWorksSimulation经典图解应用教程.pdfSolidWorks Simulation经典图解应用教程我们将用一个实例来详细介绍应用S o l i d W o r k s Simulation 进行零件线性静态分析的详细步骤,以便读者进一步了解分析要领。

一、轴的线性静态分析1.启动SolidWorks软件及SolidWorks Simulation插件通过“开始”菜单或桌面快捷方式打开SolidWorks软件并新建一零件,然后启动SolidWorks Simulation插件,如图1所示。

图1 启动软件及Simulation插件2.新建如图2所示轴图2 建立的零件模型3.线性静态分析1)单击“S i m u l a t i o n”标签,切换到该插件的命令管理器页,如图3所示。

单击“算例”按钮下方的小三角,在下级菜单中单击“新算例”按钮,如图4所示。

在左侧特征管理树中出现如图5所示的对话框。

图3 插件面板图4 新建算例图5 选择分析类型图6 打开算例后的命令面板图7 选择合金钢材料2)在“名称”栏中,可输入你所想设定的分析算例的名称。

我们选择的是“静态”按钮(该按钮默认即为选中状态)。

在上述两项设置完成后单击确定按钮。

我们可以发现,插件的命令管理器发生了变化,如图6所示。

3)单击“应用材料”按钮,出现“材料”对话框。

在对话框中选中“自库文件”按钮,并在右侧的下拉菜单中选中“s o l i d w o r k s m a t e r i a l s”项,然后再单击“钢”左边的加号,并在展开的材料中选择“合金钢”。

合金钢的机械属性出现在对话框右侧的“属性”标签中,如图7所示。

然后单击“确定”按钮完成材料的指定。

如果你所用的合金钢的性能参数与软件自带的有出入,需要修改的话,则可按下面的方法进行。

◎确保你选中了相近的材料,如合金钢。

◎选中“自定义”单选框,此时对话框右侧的材料属性变为可编辑状态,接下来即可按照实际数据进行更改,如图8所示。

基于Solidworks和ANSYS的加工中心电主轴动静态分析

尹 洋 , 王 宇 , 秦 军军 , 孙 惠娟 , 董 翠 云

( 1 . 西华大学机械工程与 自动化学 院, 四川 成都 6 1 0 0 3 9; 2 . 四川大学制造科学与工程学 院, 四川 成都 6 1 0 0 2 5 3 . 青 岛科技大学机电工程学院 , 山东 青 岛 2 6 6 0 4 2 )

( 1 . S c h o o l o fMe c h a n i c a l E n g i n e e r i n g a n d A u t o m a t i o n , X i h u a U n i v e r s i t y ,C h e n g d u 6 1 0 0 3 9 C h i n a ; 2 . S c h o o l f o Ma n u f a c t u r i n g S c i e n c e a n d E n g i n e e r i n g , S i c h u a n U n i v e r s i t y , C h e n g d u 6 1 0 0 2 5 C h i n a ; 3 . C o l l e g e f o E l e c t r o m e c h a n i c a l E n g i n e e r i n g, Q i n g d a o f o S c i e n c e a n d T e c h n o l o g y , Q i n g d a o 2 6 6 0 4 2 C h i n a )

第3 3卷 第 1 期

Vo 1 . 3 3, No .1

西 华 大 学 学 报 ( 自 然 科 学 版 )

基于solidworks的车床主轴受力分析

基于solidworks的车床主轴受力分析今天,随着建筑行业的发展,车床主轴受力分析变得越来越重要。

为了更好地了解车床主轴的受力特性,需要研究者采用精确的工具和技术。

因此,本文旨在分析基于Solidworks的车床主轴受力分析方法。

首先,本文介绍了车床主轴受力分析的基本原理,包括轴承、轴节和主轴的力学性能。

然后,本文详细介绍了基于Solidworks的受力分析的具体实现过程,从模型的建立到模拟的确定,再到测试的结果可视化。

最后,本文分析了车床主轴受力分析中可能出现的问题,并对如何提高分析的准确性提出了解决方案。

车床主轴受力分析属于机械分析中的重要组成部分,主要研究轴上发生的变形和强度。

近年来,通过技术的发展,许多机械工程师拥有使用多种有效工具进行车床主轴受力分析的能力。

Solidworks是一款功能强大的CAD设计软件,它可以进行参数化设计,同时提供了一个完整的受力分析环境,被广泛用于车床主轴受力分析中。

而且,Solidworks还可以让研究者在虚拟的分析环境中模拟实际的受力情况,有助于及时掌握实际情况,更有效地控制和优化车床主轴的受力特性。

车床主轴受力分析过程主要分为四个步骤:建模、约束、分析和可视化。

对于建模,首先,利用Solidworks可以快速准确地构建车床主轴的三维模型,包括轴承、轴节和主轴,有助于实现轻量级设计,从而提高设备的可靠性。

接下来,需要添加一些约束条件,以确定分析的范围,并确定轴的受力特性。

在分析环节,研究者可以有效地采用Solidworks的分析功能,实现多种类型的分析,如力学、热传导和波动分析等,以模拟和预测车床主轴的变形和应力分布情况。

最后,通过Solidworks可视化功能,可视化显示车床主轴受力分析的结果,以方便研究者分析结果,指导实际设计和控制。

在车床主轴受力分析中,仍然存在一些技术挑战。

其中,建模和约束的正确性是分析的基础,但建模和约束的过程仍然存在不少困难,尤其是在确定各部分约束时,误差可能会较大,从而导致计算结果不准确。

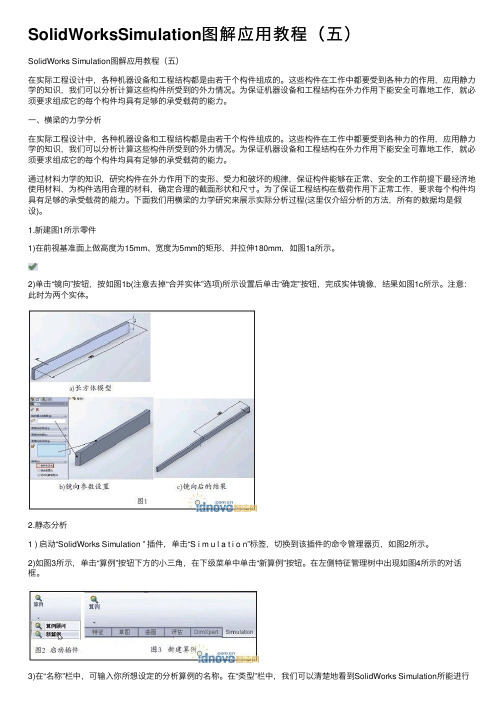

SolidWorksSimulation图解应用教程(五)

SolidWorksSimulation图解应⽤教程(五)SolidWorks Simulation图解应⽤教程(五)在实际⼯程设计中,各种机器设备和⼯程结构都是由若⼲个构件组成的。

这些构件在⼯作中都要受到各种⼒的作⽤,应⽤静⼒学的知识,我们可以分析计算这些构件所受到的外⼒情况。

为保证机器设备和⼯程结构在外⼒作⽤下能安全可靠地⼯作,就必须要求组成它的每个构件均具有⾜够的承受载荷的能⼒。

⼀、横梁的⼒学分析在实际⼯程设计中,各种机器设备和⼯程结构都是由若⼲个构件组成的。

这些构件在⼯作中都要受到各种⼒的作⽤,应⽤静⼒学的知识,我们可以分析计算这些构件所受到的外⼒情况。

为保证机器设备和⼯程结构在外⼒作⽤下能安全可靠地⼯作,就必须要求组成它的每个构件均具有⾜够的承受载荷的能⼒。

通过材料⼒学的知识,研究构件在外⼒作⽤下的变形、受⼒和破坏的规律,保证构件能够在正常、安全的⼯作前提下最经济地使⽤材料,为构件选⽤合理的材料,确定合理的截⾯形状和尺⼨。

为了保证⼯程结构在载荷作⽤下正常⼯作,要求每个构件均具有⾜够的承受载荷的能⼒。

下⾯我们⽤横梁的⼒学研究来展⽰实际分析过程(这⾥仅介绍分析的⽅法,所有的数据均是假设)。

1.新建图1所⽰零件1)在前视基准⾯上做⾼度为15mm、宽度为5mm的矩形,并拉伸180mm,如图1a所⽰。

2)单击“镜向”按钮,按如图1b(注意去掉“合并实体”选项)所⽰设置后单击“确定”按钮,完成实体镜像,结果如图1c所⽰。

注意:此时为两个实体。

2.静态分析1 ) 启动“SolidWorks Simulation ” 插件,单击“S i m u l a t i o n”标签,切换到该插件的命令管理器页,如图2所⽰。

2)如图3所⽰,单击“算例”按钮下⽅的⼩三⾓,在下级菜单中单击“新算例”按钮。

在左侧特征管理树中出现如图4所⽰的对话框。

3)在“名称”栏中,可输⼊你所想设定的分析算例的名称。

在“类型”栏中,我们可以清楚地看到SolidWorks Simulation所能进⾏的分析种类,这⾥我们选择的是“静态”按钮。

基于Simulation传动轴的分析与研究

基于Simulation传动轴的分析与研究摘要:轴是组成机器的主要零件之一,一切作回转动运的传动零件都必须安装在轴上才能进行运动及动力的传递,传动轴在初步设计后,必须要经过复杂的的数学验证,这样的计算在对于轴的材料选择有好几种时显得更是繁琐。

如今利用Solidworks中的Simulation 有限元分析软件对其首先进行静力学分析,在传动轴满足应力分析后再对其进行疲劳寿命分析。

经过分析,在实际应力加载下,传动轴完全满足应力强度,其寿命也是完全满足设计要求。

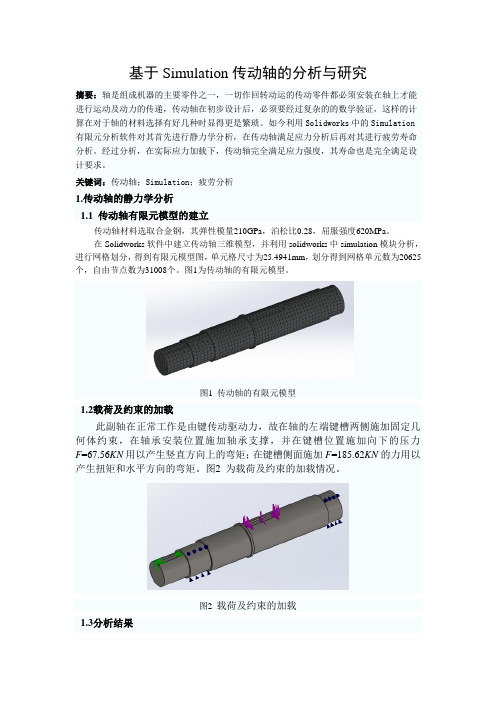

关键词:传动轴;Simulation;疲劳分析1.传动轴的静力学分析1.1 传动轴有限元模型的建立传动轴材料选取合金钢,其弹性模量210GPa,泊松比0.28,屈服强度620MPa。

在Solidworks软件中建立传动轴三维模型,并利用solidworks中simulation模块分析,进行网格划分,得到有限元模型图,单元格尺寸为25.4941mm,划分得到网格单元数为20625个,自由节点数为31008个。

图1为传动轴的有限元模型。

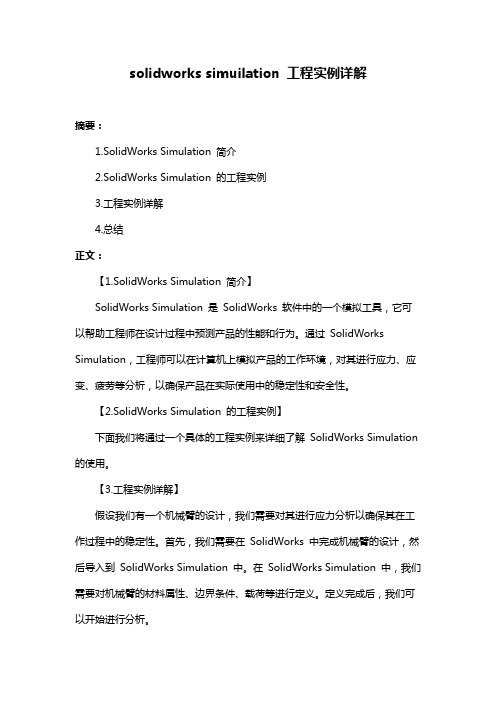

图1 传动轴的有限元模型1.2载荷及约束的加载此副轴在正常工作是由键传动驱动力,故在轴的左端键槽两侧施加固定几何体约束,在轴承安装位置施加轴承支撑,并在键槽位置施加向下的压力F=67.56KN用以产生竖直方向上的弯矩;在键槽侧面施加F=185.62KN的力用以产生扭矩和水平方向的弯矩。

图2 为载荷及约束的加载情况。

图2 载荷及约束的加载1.3分析结果上述操作完成后,对该传动轴分析计算得到如图3所示的结果。

应力结果总位移结果图3 传动轴的静态分析结果由图3可知,除了键槽部分产生应力集中以外,其值为249MPa,其余地方的应力均较小。

传动轴最大变形为0.3mm,完全满足传动要求。

2.传动轴的疲劳分析选择随机交互应力,采用对等应力计算交替应力,设置疲劳强度缩减因子为0.9,S-N曲线采用基于ASME奥氏体钢曲线。

载荷周期设置为106,载荷类型选择LR=0,运行计算结果如图4所示。

solidworks simuilation 工程实例详解

solidworks simuilation 工程实例详解摘要:1.SolidWorks Simulation 简介2.SolidWorks Simulation 的工程实例3.工程实例详解4.总结正文:【1.SolidWorks Simulation 简介】SolidWorks Simulation 是SolidWorks 软件中的一个模拟工具,它可以帮助工程师在设计过程中预测产品的性能和行为。

通过SolidWorks Simulation,工程师可以在计算机上模拟产品的工作环境,对其进行应力、应变、疲劳等分析,以确保产品在实际使用中的稳定性和安全性。

【2.SolidWorks Simulation 的工程实例】下面我们将通过一个具体的工程实例来详细了解SolidWorks Simulation 的使用。

【3.工程实例详解】假设我们有一个机械臂的设计,我们需要对其进行应力分析以确保其在工作过程中的稳定性。

首先,我们需要在SolidWorks 中完成机械臂的设计,然后导入到SolidWorks Simulation 中。

在SolidWorks Simulation 中,我们需要对机械臂的材料属性、边界条件、载荷等进行定义。

定义完成后,我们可以开始进行分析。

在应力分析中,我们可以通过查看机械臂各部分的应力分布,了解其在工作过程中的应力状况。

如果发现某个部分的应力过高,我们可以通过修改设计来降低应力,从而提高机械臂的使用寿命和安全性。

除了应力分析,SolidWorks Simulation 还可以进行应变、疲劳等分析。

通过这些分析,我们可以更全面地了解产品的性能和行为,从而更好地指导设计。

【4.总结】SolidWorks Simulation 是一个强大的工具,可以帮助工程师在设计过程中预测产品的性能和行为。

SolidWorks_Simulation分析

图 8 建立基准面 图 9 插件面板 图 10 新建算例

图 11 选择分析类型

图 12 打开算例后的命令面板 注:实际分析时请按实际的轴承用钢进行,分析方法 不变。 (5)添加约束。 1)单击“夹具”按钮 下方的小三角,并单击下级菜 单中的“固定几何 体”按钮,此时在左侧的特征树中出现 对话框。在图形区域单击外圈的外圆 柱(见图 16),“面<1>@外圈-1”出现在“夹具的面、边线、顶点”框 内, 并单击“确定”按钮 ,如图 17 所示。

图 9 打开算例后的命令面板 3)单击“应用材料”按钮 ,出现“材料”对话框,如图 10 所示。在对话框中选中“自库 文件”,并在右侧的下拉菜单中选中“solidworks materials”项,然后再单击“钢”左边的加号 并在展开的材料中选择“合金钢”。合金钢的机械属性出现在对话框右侧的“属性”标签中, 如图 11 所示。然后单击“确定”按钮完成材料的指定。

图 25 评估设计的安全性 6.生成算例报告 1)在命令管理器中单击”报表”按钮 ,如图 26 所示。

图 26 报表按钮 2)在弹出的“报表选项”对话框中,如图 27 所示,在“包括的部分”中选取“接头定义”, 然后单击 按钮将此项移动到“可用部分”中,这意味着此项将不包括在报告中,同理, 可将不想出现在报告中的项目作相同动作。同样的,可以选中“可用部分”中的任意一项进 行下一步设置,如选中“封面”项,则在“部分属性”中可进行评论、徵标、作者和公司等的 设置;另外还可在对话框上方的“报表样式”中指定报表的样式,以及在下方的“文档设置”中 指定报表的名称、格式及保存路径。设置完成后单击“出版”按钮完成零件的分析过程。

图 10 材料编辑器

图 11 选择合金钢材料 4)单击“夹具”按钮 下方的小三角,并单击下级菜单中的“固定几何体”按钮,此时在 左侧的特征树中出现对话框。在图形区域单击凸台的端面(见图 12),面<1>出现在“夹具的 面、边线、顶点” 框内 ,并单击“确定”按钮 ,如图 13 所示。此时在 Simulation 算例 树的夹具文件夹中生成一个名为“夹具-1”的图标,如图 14 所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

· 22 ·

IM

cadcam@

IMCHINA@

投稿邮箱

经验

广东工业大学华立学院 蔡凯武 王映丽 黄润光

本研究旨在用SolidWorks Simulation 分析手动转锯扭一体机(以下简称一体机)的主要零件主轴的受力与设计可行性,确定整个产品的载荷承受能力。

首先选择最容易导致主轴损坏的情况和主要的压力,然后设定其方向、大小和作用面,用于主轴的三维模型中,定为载荷,设定好后进行网格化并运行,研究主轴在切削力载荷工况作用下的最大应力及变形,对主轴进行模态分析,将得出的结果进行分析,以验证其可行性。

一、引言

手动工具以其方便、便宜且灵活的优点,在日常生活中得到广泛的应用。

但是目前手动工具多为单件单用途,为了满足使用要求,通常需要配备多种工具,如手工钻、锯子、钳子,很多情况下需要在各种工具下来回切换,有碍作业,而且携带与保管不便,容易散落遗失。

目前,手工钻为利用锥齿轮传动,将手施加的力矩传递到钻头,再进行下压,钻头的尖端对物体进行钻削,从而实现钻孔。

手工锯通过给锯子施加压力,以一定角度来回运动,靠锯片上的锯齿切开物体。

手工钳为利用杠杆原理来获取较大的扭矩与夹持力,实现将物体扭断或者扭弯。

如能设计一种将钻孔、锯切和扭转融合到一起的手动式钻锯扭一体机,将有效解决以上问题,且极大地提高工作效率。

用SolidWorks Simulation 分析手动转锯扭一体机的主要零件,主轴的受力与设计的可行性,以得出关键性结果来确定整个产品的载荷承受能力。

二、确认载荷来源

分析对主轴施加的载荷,需要从整个产品被施加的外力入手。

在使用一体机锯切功能时,有来自于键的切向力,还有一定程度的竖直向下的压力。

钻孔时与扭转时主要受到切向力。

先分析锯切。

做受力分析,排除无关零件,结果如图1所示。

P 是右手推动手柄对行星轮产生的拉力。

F 1为工件切削位置对锯片的压力,其大小取决于切削力。

这些部分固连于中心轴承并可绕其旋转。

P 与F 1为一对在整体上的一对平衡力,最终会传导到主轴键槽。

F N 为左手下压所导致的压力。

因为内齿轮浮动,且齿轮存在侧隙,所以若行星齿轮都浮动,则都可以做过中心点的运动,而每个轴与配合零件运动空间较小或没有。

所以可以得出工件对一体机的压力传导路径是:锯片→行星轮→基座法兰→轴(左端)。

因为主要的重力已被工件对一体机的压力所抵消,实际传入轴的压力大小与F N 相等即为F 2。

所以F N 与F 2为主轴在整体上的竖直方向平衡力。

图

1 确认载荷

基于SolidWorks Simulation 分析手动钻锯扭一体机主轴

Experience

· 23 ·

IM

三、基本设置

如图2为主轴的三维模型外观,并在轴上建立直角坐标系,上下左右以坐标系为基准。

已将每个接触面通过分割线划分开。

接触面包括键槽与键的侧面和底面,与把手的接触(手柄段),与轴承的接触(轴承段)。

分割线可通过在装配体上测量尺寸进行绘制,用于载荷和夹具的施加面。

图2 基本设置

四、建立Simulation 算例

为了得出施加的力对主轴造成的影响,在选新算例时选用“静应力分析”,因手柄处为施力位置,齿轮处有可移动的间隙,所有不予固定,选用与轴承内圈配合处固定,为了模拟轴承带来的固定效果,可选用“固定几何体”如图3所示。

图3 夹具设置

五、切向载荷

固定完毕,施加载荷。

先设定切向力,从F 1入手,经过类比实验,切削压合纸板所需切削力估算值F 1为15N,力会从锯齿切削部位传递至内齿轮与行星轮啮合

处,经过杠杆原理放大,即为X =F 1×74/46=24.13N。

后再传至太阳轮啮合处,经过齿轮传动的传动比,即为Y =1/2×X =12.07N,后再传至中心的主轴的键槽上,再次因杠杆原理放大:Z =23/5×Y =55.5N。

Z 为施加于键槽上的力,位于与齿轮孔上那段部位上的键槽侧面,因锯片为逆时针旋转并对工件施力,所以可设对与齿轮孔处接触那段的键槽左边的侧面有一法向压力,大小为55.5N。

该力的另一平衡力也是55.5N,位于与手柄孔相接触处的那段的键槽右侧侧面。

如图4所示。

图4 切向载荷

六、竖直方向载荷

在下压手柄时,键槽的方位是不定的,可建立极坐标系用于定义键槽方向,以下压方向为极轴,圆心为O ,如图5所示,此时键的方向是180°。

根据其配合方式,可设为力均布在手柄段的上半圆柱面上和整个键槽与键接触的底面。

大小设为20N,在合理的下压力内。

在分析完此方向的算例后,可同理建立0°、90°、270°共四个下压时键槽方向的算例。

其中0°时只有半圆柱面受力,90°和270°时为半圆柱面和一整个键槽侧面受力。

图5 竖直方向载荷

完成以上步骤后,设定材料均为“1060-H8 棒材(SS)”进行网格化,网格密度设为最良好(指针拖向最右),以

· 24 ·

IM

cadcam@

IMCHINA@

投稿邮箱

经验

获得最佳结果,结果如图6所示。

图 6 网格化

七、结果分析(锯切情况下)

运行这四个算例后,显示应力,以了解其受力情况,变形比例统一设为1000以方便查看变形和对比。

为了简易地表示应力数据,在“应力图解”中修改“数字格式”为“浮点”,“小数位数”为0。

并显示最大注解以了解应力最大的位置,此处不超出屈服力,主轴即可在该受力情况下不损坏。

例如键槽在180°的结果如图7所示。

图7 应力分析

为得出包括内部的应力,可以使用“ISO 剪裁”其等值都定为5000000,此时可以清楚直观地从一个视图中了解较大的应力分布区域。

以下压的力为参照物,让主轴绕Y 轴旋转,做各自的等轴测图。

可得出以下四个结果如图8所示。

从中可知,键槽在0°、180°、270°时的最大的应力处位于齿轮孔段的左侧键槽侧面与底面交线处。

超过承受范围会在此处裂开,影响键的配合。

键槽在90°时为右侧轴承段与齿轮孔段圆柱面交界处,其次是左侧。

超过承受范围会在此处裂开,导致轴开始沿此处断裂。

力的分布在表面,5000000N/m 2压力的厚度为1mm 左右,且压力越大,越往表面移动,最大应力位于表面,所以表面硬度需求较高。

施加力在屈服力以内,不会造成损坏,键槽为180°时应力最小,270°时应力最大。

以应力最大时为基础,当施加的力放大到一定倍数后会达到屈服力,经计算,放大倍数为3.8524倍,所以,当下压力为77.0484N,切削力为57.7862N 时,主轴开始损坏。

需要施加极大的力才可以损坏。

在要求质量轻并满足基本要求可用此材料。

成本较低。

若材料设为“AISI 1045钢冷拔”,此材料屈服力为530000000N/m 2,为“1060-H8 棒材(SS)”的4.9074倍,此时开始损坏的下压力为378.1073N,切削力为283.58N,在人力的极限上,且其他部件会在主轴损坏前损坏,若需要更长的使用寿命与有施加更大的力的要求时可以用此材料,成本较高。

八、结果分析

类比锯切情况下的算例,在此基础上去掉下压力,保留切向力,得出以下结果如图9所示。

图9 锯切分析结果

齿轮孔段的左侧键槽侧面与底面交线处存在最大应

图8 应力状况。