分壁精馏塔分离石脑油芳烃抽提原料的模拟研究

分壁塔响应面法优化分离芳烃混合物研究

分壁塔响应面法优化分离芳烃混合物研究近年来,随着科技的发展,人们发现分离芳烃混合物的方法发生了巨大的变化,从传统的静态研究方法到动态响应面法,可以有效地进行分离优化。

但是,由于响应面法存在着测定复杂性、参数检验等问题,导致其应用范围受到限制。

随着研究和应用的深入,出现了一种新型的分离方法分壁塔响应面法(RFT),它可以有效地帮助人们实现芳烃混合物的高效分离。

分壁塔响应面法是一种用于分离芳烃混合物的动态优化技术,可以根据实验结果调整参数,有效地改善分离精度和效率。

与传统静态方法相比,它可以准确测定芳烃混合物各组分的浓度,更好地控制反应条件,从而改善分离精度和效率。

具体而言,该方法基于多元响应曲面回归模型,可以根据变量的变化模拟实验数据,从而对实验结果进行优化,将实验成本降低到最低。

此外,分壁塔响应面法由于其分离参数的生物可操作性,可以更有效地反映实际分离过程,从而改善分离效能,实现最佳分离结果。

因此,该方法可以有效地用于从芳烃混合物中分离出不同成分。

在实际应用中,此分壁塔响应面法可以将芳烃混合物分离成多种组分。

为了更好地控制反应条件,降低实验成本,需要使用正确的参数优化分离过程,以得到最佳的分离效果。

在使用RFT分离芳烃混合物时,应充分考虑实验性、稳定性、可操作性等参数,以便最大限度地提高分离效果。

总之,分壁塔响应面法作为一种新型的分离方法,具有优良的分离效率和准确性,可以有效地对芳烃混合物进行分离优化,从而获得最佳的分离效果。

然而,由于这种方法存在许多技术难题,因此,未来的研究应集中在确定最佳参数、保证分离质量、降低实验成本等方面,以期实现更高效、更有效的分离优化。

综上,分壁塔响应面法是一种有效的分离芳烃混合物的优化技术,具有准确性高、参数生物可操作性强等特点,可以有效地达到分离芳烃混合物的高效分离。

但是,还需要在确定最佳参数、保证分离质量、降低实验成本等方面进行深入研究,并继续开展相关研究,以更有效地提高分离效率。

石脑油芳烃抽提工艺流程

石脑油芳烃抽提工艺流程英文回答:The process of extracting aromatics from shale oil involves several steps. First, the shale oil is subjectedto distillation to separate it into different fractions based on their boiling points. The fraction containing aromatics is then further treated to remove impurities such as sulfur and nitrogen compounds.Next, the aromatics fraction is fed into an extraction unit, where it undergoes a solvent extraction process. In this process, a solvent, such as N-methyl-2-pyrrolidone (NMP), is used to selectively dissolve the aromatics from the mixture. The solvent is chosen based on its ability to dissolve aromatics while leaving behind other components.The mixture of solvent and aromatics is then subjectedto a separation process to recover the aromatics. This can be done through distillation or other separation techniques,depending on the specific requirements of the process. The recovered aromatics can be further purified through additional distillation or treatment steps to meet desired specifications.Once the aromatics are extracted and purified, they can be used as feedstock for various industries. For example, benzene, one of the major aromatics, is used in the production of plastics, synthetic fibers, and rubber. Toluene is used as a solvent in paints, coatings, and adhesives. Xylene is used in the production of polyester fibers and plastics.Overall, the process of extracting aromatics from shale oil involves distillation, solvent extraction, and separation steps. It is a complex process that requires careful control and optimization to ensure the desired quality and purity of the extracted aromatics.中文回答:石脑油芳烃抽提工艺流程包括几个步骤。

分壁式精馏塔分离醇类三元物系的实验研究

离; 在公共精馏段内实现轻组分 A和 中间组分 B的分离 , 并提供

大 。热耦精馏可以降低 分离过 程 中有 效能 损失 , 高热力 学效 液相 回流 ; 提 在公 共提馏段 内实现中间组 分 B和重组分 C的分 离 , 并提供汽相 回流 ; 在侧线 出料段馏 出高纯度的中间组分 B 。

・

4 2・

广 州化 工

21 0 1年 3 9卷第 2 2期

分 壁 式 精馏 塔分 离醇 类 元 物 系的 实 研 究 三 验

汪丹峰 ,季 伟 ,刘树 丽Βιβλιοθήκη ,齐鸣斋 203 ) 027

( 东理 工 大学化 工 学院 ,上 海 华

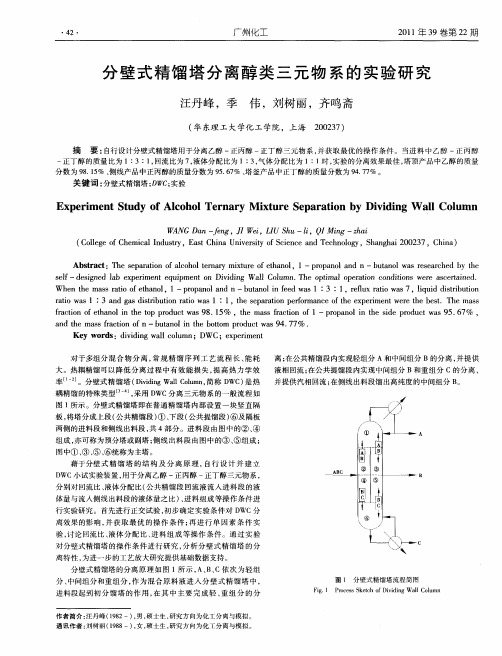

摘 要 : 行设计分壁式精馏塔用于分离乙醇 一 自 正丙醇 一 正丁醇三元物系, 并获取最优的操作条件。当进料中乙醇 一 正丙醇

一

关键 词 : 分壁式精馏塔; W ; D C 实验

Ex e i e tS u y o c h lTe na y M i t e S pa a i n b vdi a lCo u n p rm n t d fAlo o r r x ur e r to y Dii ng W l lm

r t a 3 a d g s d s b t n r t a :1 h e a ain p r r n e o e e p r n r h e t h s a i w s 1: n a i r ui ai w s1 o t i o o ,t e s p r t e f ma c ft x e i o o h me t wee t e b s.T e ma s f cin o t a o n t e tp p o u t s9 . 5 ,t e ma s f c in o r t feh n li h o r d c 8 1 % a o wa h s r t f1一p o a o n te sd r d c a 5 6 % , a o r p n li h i e p o u tw s9 . 7 a d t e ma sf cin o n h s r t fn—b tn l n t e b t m r d c s9 . 7 . a o u a o h ot p o u t i o wa 4 7 %

分壁式精馏塔分离醇类三元物系的模拟研究

分壁式精馏塔分离醇类三元物系的模拟研究

汪丹峰; 梁珊珊; 季伟; 何聪毅; 齐鸣斋

【期刊名称】《《上海化工》》

【年(卷),期】2010(035)010

【摘要】采用分壁式精馏塔分离乙醇-正丙醇-正丁醇三元物系,通过Aspen Plus

软件对其进行严格计算。

模拟优化之后的塔设备参数和操作条件为:主塔理论板数

为35块,进料段理论板数为16块,回流比为9.15,在进料段的第9块板处进料,侧线出料位置为第18块板,隔板的上下端连接位置分别为主塔第10块板和第27块板。

与常规的两塔精馏相比,再沸器热负荷减少33.79%。

【总页数】5页(P18-22)

【作者】汪丹峰; 梁珊珊; 季伟; 何聪毅; 齐鸣斋

【作者单位】华东理工大学化工学院上海200237

【正文语种】中文

【中图分类】TQ223.122

【相关文献】

1.分壁精馏塔分离石脑油芳烃抽提原料的模拟研究 [J], 高景山;杨剑;张英;凌昊

2.基于分壁精馏塔的乙烯装置顺序分离新工艺及其模拟研究 [J], 朱登磊;尚书勇;谭超;任根宽

3.分壁式精馏塔分离醇类三元物系的实验研究 [J], 汪丹峰;季伟;刘树丽;齐鸣斋

4.分壁式萃取精馏塔制取无水正丙醇的实验与模拟研究 [J], 刘树丽;赵俊明;齐鸣斋

5.分壁式精馏塔分离醇类三元物系的模拟研究 [J], 汪丹峰; 梁珊珊; 季伟; 何聪毅; 齐鸣斋

因版权原因,仅展示原文概要,查看原文内容请购买。

分壁式萃取精馏分离正丁醇和氯苯的模拟

分壁式萃取精馏分离正丁醇和氯苯的模拟马春蕾,王琦(太原工业学院化学与化工系,山西太原030008)摘要:正丁醇和氯苯常压下会形成二元最低共沸物.以苯乙酮为萃取剂,采用分壁式萃取精馏和传统双塔萃取精馏对正丁醇G氯苯共沸物进行分离模拟研究.两种分离方法均可实现二者的有效分离,分壁式萃取精馏流程得到的正丁醇和氯苯质量分数分别为99 94%和99 92%.和传统双塔萃取精馏相比,分壁式萃取精馏冷凝器热负荷降低6 86%,再沸器热负荷降低4 14%,在实现高纯度分离的同时实现了有效节能.关键词:正丁醇㊀氯苯㊀分壁式萃取精馏㊀节能中图分类号:T Q028.3+1㊀㊀文献标识码:A㊀㊀正丁醇是重要的有机化工原料,在合成邻苯二甲酸二丁酯㊁脂肪族二元酸酯类增塑剂和甲基丙烯酸丁酯㊁乙酸丁酯以及醇酸树脂涂料的添加剂等方面有广泛的应用[1G3].氯苯是重要的精细化工原料,在农药㊁医药㊁塑料及日用化工产品等领域被广泛使用[4].正丁醇作为多种涂料和树脂生产的原料或添加剂时,氯苯经常作为溶剂使用[5G6].正丁醇和氯苯在常压下形成二元最低共沸物,共沸组成w(正丁醇)=56%,共沸温度115 3ħ[2].采用普通的精馏方法不能实现二者的分离.分离共沸物的特殊精馏方法有变压精馏㊁萃取精馏㊁共沸精馏等.但关于正丁醇G氯苯体系的特殊精馏分离方法报道较少.马春蕾等[6]采用完全热集成变压精馏对正丁醇G氯苯体系进行分离模拟,得到正丁醇和氯苯产品质量分数均高于99 9%,但变压精馏需要更高的设备投资,对塔体的承压能力也有额外要求.陈长旭[7]利用双塔连续萃取精馏流程对正丁醇G氯苯体系进行分离模拟,实现了二者的有效分离.萃取精馏是通过向精馏塔中连续加入高沸点萃取剂,以此改变待分离组分间相对挥发度,使普通精馏方法不能分离的近沸点混合物或共沸物得以分离的特殊精馏方法[8G11].传统的双塔萃取精馏流程包括萃取精馏塔和溶剂回收塔,而近年来研究较热的分壁式萃取精馏塔将两塔集中在同一塔内,实现了共沸物在一个塔内的分离.相比于传统的双塔萃取精馏流程,分壁式萃取精馏具有节省设备投资费用和降低能耗的优点[12G15].本研究以苯乙酮为萃取剂,采用A s p e nP l u s软件对正丁醇G氯苯体系进行分壁式萃取精馏模拟优化,得到优化后的工艺参数,并与传统双塔萃取精馏流程进行对比,为设计分离正丁醇G氯苯体系提供一定的参考依据.1㊀萃取剂的选择萃取剂的选择对萃取精馏过程能否实现共沸物有效分离有很大影响.陈长旭[7]测定了正丁醇G氯苯㊁正丁醇G苯乙酮㊁氯苯G苯乙酮在101 33k P a下的气液平衡数据,使用N R T L活度系数模型对实验数据进行了关联计算,得到了N R T L模型下的二元交互作用参数,具体如表1所示,其中α=0 3.利用A s p e nP l u s软件,计算在文献[7] N R T L活度系数模型二元交互作用参数下正丁醇G氯苯常压下的共沸组成,其中正丁醇质量分数58 28%,与实际共沸组成仅相差2 28%,进一步表明文献[7]回归N R T L模型二元交互作用参数是可靠的.利用C h e m C A D软件绘制正丁醇G氯苯体系加入萃取剂苯乙酮前后的气液平衡相图,正丁醇G氯苯气液平衡相图如图1所示,加入苯乙酮(摩尔分数50%)后正丁醇G氯苯G苯乙酮三元混合物气液平衡相图(无溶剂基)如图2所示.可以看出加入苯乙酮后正丁醇G氯苯体系的共沸明显被打破,文献[7]同时报道了D M S O作萃取剂的气液平衡数据,相关结果表明苯乙酮的萃取效果要优于D M S O.因此选取苯乙酮作正丁醇和氯苯共沸物分离的萃取剂.㊀㊀收稿日期:20190128;修改稿收到日期:20190702.作者简介:马春蕾(1988),女,硕士,讲师,主要从事化工分离模拟研究.EGm a i l:m a c l@t i t.e d u.c n.67 精 细 石 油 化 工S P E C I A L I T YP E T R O C H E M I C A L S 第36卷第6期2019年11月表1㊀由实验数据回归得到的N R T L模型参数[7]组分1组分2a12a21b12b21正丁醇氯苯0.31280.81821.81560.8619正丁醇苯乙酮-0.09680.68520.90231.2165氯苯苯乙酮-0.06161.0452-371.0811-150.0064图1㊀正丁醇 氯苯气液平衡相图图2㊀正丁醇 氯苯 苯乙酮三元混合物气液平衡相图(无溶剂基)2㊀分壁式萃取精馏流程分壁式精馏塔将传统萃取精馏的萃取精馏塔和溶剂回收塔集中在一个塔内,由一垂直隔板(隔板右侧顶部封闭)将精馏塔分为5个区域,如图3所示.具体为隔板左侧由塔顶到隔板底端这一区域的萃取剂吸收段㊁萃取精馏段和萃取提馏段以及隔板右侧的侧线精馏段和隔板底端到塔釜间的公共提馏段.其中萃取剂吸收段实现正丁醇与少量萃取剂的分离;萃取精馏段与萃取提馏段,共同实现正丁醇的浓缩;侧线精馏段除去氯苯中的萃取剂;公共提馏段实现苯乙酮的浓缩,可供循环利用.A s p e nP l u s软件中没有可供直接使用的分壁式精馏塔模块,因此要建立热力学等效流程,如图4所示.萃取剂吸收段㊁萃取精馏段㊁萃取提馏段和公共提馏段等效为主塔B1,侧线精馏段等效为副塔B2.苯乙酮从B1塔上部位置进料,待分离正丁醇G氯苯共沸物从B1塔中下部位置进料,在B1塔顶物流D1得高纯度正丁醇产品,苯乙酮经公共提馏段提浓后从B1塔釜物流W出料. B1塔侧线物流V以气相形式进入B2塔精馏,B2塔顶物流D2得高纯度氯苯产品.相比于传统萃取精馏,分壁式萃取精馏节省1个再沸器的投资,苯乙酮和氯苯只需要加热1次,降低了能耗.图3㊀分壁式萃取精馏工艺流程图4㊀分壁式萃取精馏塔热力学等效流程3㊀分壁式萃取精馏模拟与优化给定初始模拟条件:正丁醇G氯苯原料按共沸组成进料,进料量1500k g/h,温度为25ħ;萃取剂苯乙酮进料量3000k g/h,其质量分数按100%计算,相当于溶剂比(苯乙酮与共沸物质量比)为2 0;B1塔45块理论板,苯乙酮和原料分别在第4和25块塔板处进料,回流比为2 5,塔顶采出量840k g/h,B1塔侧线采出量1000k g/ h,采出位置第40块塔板;B2塔12块理论板,回流比取0 8,两塔均为常压操作.利用灵敏度分析工具(M o d e l a n a l y s i st o o l s),优化溶剂比,B1塔萃取剂进料位置㊁原料进料位置㊁质量回流比,以及B2塔理论板数和回流比,使得产品质量分数达99 0%以上.3.1㊀溶剂比的优化萃取剂用量的多少将直接影响待分离组分相对挥发度改变程度的大小.溶剂比对正丁醇和氯苯质量分数的影响如图5所示.随着溶剂比的增大,正丁醇和氯苯质量分数先增大后趋于平稳.萃取剂用量过少达不到分离要求,萃取剂用量过多塔内持液量增加,相应再沸器的热负荷增大.因此选取溶剂比为3 0.77第36卷第6期马春蕾,等.分壁式萃取精馏分离正丁醇和氯苯的模拟 图5㊀溶剂比的影响3.2㊀萃取剂进料位置的优化优化萃取剂进料位置时固定溶剂比为3 0,萃取剂苯乙酮进料位置对正丁醇和氯苯质量分数的影响如图6所示.随着苯乙酮进料位置的下移,正丁醇质量分数先上升后下降,氯苯质量分数同样先上升后下降.萃取剂应在精馏塔上部位置进料以维持塔内一定的萃取剂浓度,但与塔顶应有若干块塔板以免萃取剂从塔顶馏出而降低正丁醇的浓度.因此选取萃取剂最佳进料位置为第6块塔板.图6㊀萃取剂进料位置的影响3.3㊀原料进料位置的优化优化原料进料位置时固定溶剂比为3 0,萃取剂进料位置为第6块塔板,原料进料位置对正丁醇和氯苯质量分数的影响如图7所示.图7㊀原料进料位置的影响随着原料进料位置的下移,正丁醇和氯苯的质量分数均是先增大后减小,在第34块塔板时两者质量分数均达到最大值.原料进料位置和萃取剂进料位置需要有一定的距离以保证适当的萃取精馏段来实现混合物的分离,但原料进料位置与隔板底端相近时,部分原料会通过隔板下部进入到副塔,分离效果变差.因此原料进料位置优化为第34块板.3.4㊀回流比的优化优化回流比时固定溶剂比为3 0,萃取剂进料位置为第6块塔板,原料进料位置为第34块塔板,主塔回流比对正丁醇和氯苯质量分数的影响如图8所示.随着回流比的增加,正丁醇和氯苯质量分数均呈现出先增大后下降的趋势,萃取精馏中回流比过大会稀释萃取剂,使得萃取精馏分离效果变弱.需选取适宜的回流比,综合回流比对两者质量分数的影响,选取回流比为3 0.图8㊀回流比的影响3.5㊀分壁式萃取精馏塔优化结果关于B2塔研究了理论板数和回流比对氯苯质量分数的影响.在优化B2塔理论板时,侧线物流V进料位置为B2塔的最后一块塔板,无法通过灵敏度分析工具进行单一变量优化分析,通过手动输入同时改变侧线物流V进料位置和B2塔理论板数,分析其对产品质量分数的影响,优化后的理论板数为10;利用灵敏度分析工具优化副塔回流比为0 8时分离效果最佳.在上述优化参数条件下,正丁醇和氯苯的质量分数分别为99 94%和99 92%,达到了分离要求.3.6㊀分壁式萃取精馏与传统双塔萃取精馏的比较利用A s p e nP l u s软件结合分壁式萃取精馏优化后的参数对传统双塔萃取精馏流程进行模拟优化.表2同时给出了传统双塔萃取精馏和分壁式萃取精馏流程优化后的参数.两种分离流程均实现的正丁醇和氯苯共沸物的有效分离,两种工87 精 细 石 油 化 工2019年11月艺得到的产品纯度是相近的,但双塔萃取精馏与分壁式萃取精馏相比,需要多1个再沸器的投资.分壁式萃取精馏塔冷凝器热负荷共计642 45k W ,再沸器热负荷为1113 32k W ,双塔萃取精馏冷凝器热负荷共计689 77k W ,再沸器热负荷共计1161 39k W .和传统双塔萃取精馏流程相比,分壁式萃取精馏冷凝器热负荷降低6 86%,再沸器热负荷降低4 14%,实现了有效节能.表2㊀两种流程参数比较参数传统双塔萃取精馏萃取精馏塔溶剂回收塔分壁式萃取精馏主塔B 1副塔B 2理论板数/块42164510萃取剂进料位置/块66待分离组分进料位置/块3773410回流比1.55.03.00.8萃取剂进料量/(k g h-1)4500 4500 隔板位置/块40 正丁醇质量分数,%99.9899.94 氯苯质量分数,%99.1299.92苯乙酮质量分数,%99.8799.40再沸器热负荷/k W 787.28374.111113.32冷凝器热负荷/k W 339.34350.43542.8499.614㊀结㊀论a .利用A s pe nP l u s 软件,以苯乙酮为萃取剂,采用分壁式萃取精馏对正丁醇G氯苯共沸物进行分离模拟优化.确定了最佳工艺参数为:主塔和副塔的理论板数分别为45和10,回流比分别为3 0和0 8,主塔中萃取剂和原料进料位置分别为第6和34块板,溶剂比为3 0,侧线抽出板为主塔第40块塔板,此时,正丁醇和氯苯质量分数分别为99 94%和99 92%.说明分壁式精馏分离正丁醇和氯苯共沸物是可行的.b .分壁式萃取精馏与传统双塔萃取精馏相比,两种工艺得到的产品纯度是相近的,但分壁式萃取精馏流程节省1个再沸器的投资,同时冷凝器热负荷降低6 86%,再沸器热负荷降低4 14%.因此使用分壁式萃取精馏不仅能够实现正丁醇和氯苯共沸物的有效分离,还更具有经济优势,对二者的分离具有一定指导意义.参㊀考㊀文㊀献[1]㊀丁国荣,姜皓岩,石宝珠,等.我国正丁醇市场分析及技术进展[J ].乙醛醋酸化工,2018,214(6):15G19.[2]㊀程能林.溶剂手册[M ].第4版.北京:化学工业出版社,2008:405G407.[3]㊀陈琦,顾正桂.基于A s p e n 的正丁醇G异丁醇萃取精馏工艺设计及优化[J ].现代化工,2014,34(1):145G148.[4]㊀黄雪琳,杨丽,李菊,等.氯苯类化合物及其检测方法研究进展[J ].环境科学与技术,2015,38(S 2):236G239.[5]㊀范凯,陈长旭,周峰,等.正丁醇G氯苯G苯乙酮三元体系等压汽液平衡的测定与关联[J ].化工学报,2018,69(2):578G585.[6]㊀马春蕾,王曼,孟戎茜,等.完全热集成变压精馏分离正丁醇和氯苯的模拟[J ].石油化工,2018,47(11):1190G1195.[7]㊀陈长旭.正丁醇G氯苯体系汽液平衡及其萃取精馏分离的研究[D ].天津:天津大学,2017.[8]㊀张立庆,孙素敏,姜玄珍.萃取精馏分离甲醇与碳酸二甲酯共沸物的最优化研究[J ].精细石油化工,1999(4):61G64.[9]㊀刘建新,肖翔.萃取精馏技术与工业应用进展[J ].现代化工,2004,24(6):14G17.[10]㊀张春勇,郑纯智,唐江宏,等.萃取精馏分离甲基环己烷和甲苯工艺过程的模拟[J ].石油化工,2011,40(5):532G535.[11]㊀王震,高晓冲,夏庆宁,等.萃取精馏分离二氯甲烷G丙酮的工艺模拟[J ].精细石油化工,2012,29(4):54G57.[12]㊀汪丹峰.分壁式精馏塔的模拟和实验研究[D ].上海:华东理工大学,2011.[13]㊀D e j a n o v i c 'I ,M a t i j a s ㊅e v i c 'L ,J a n s e n H ,e ta l .D e s i g n i n g ap a c k e dd i v i d i n g w a l lc o l u m nf o ra na r o m a t i c s p r o c e s s i n gp l a n t [J ].I n d u s t r i a l &E n g i n e e r i n g C h e m i s t r y Re s e a r c h ,2011,50(9):5680G5692.[14]㊀W uYC ,H s uH C ,C h i e n I .C r i t i c a l a s s e s s m e n t o f t h e e n Ge r g y Gs a v i n gp o t e n t i a l of a n e x t r a c t i v e d i v i d i ng Gw a l l c o l u m n [J ].I n d u s t r i a l&E n g i n e e r i n g Ch e mi s t r y Re s e a r c h ,2013,52(15):5384G5399.[15]㊀张棋茜,蒋文伟,张巧云,等.分壁式萃取精馏分离甲酸乙酯G乙醇体系模拟及优化[J ].现代化工,2018,38(11):235G238.S I M U L A T I O NO FS E P A R A T I O NO F n GB U T A N O LA N DC H L O R O B E N Z E N EB YE X T R A C T I V ED I S T I L L A T I O NI ND I V I D I N G W A L LC O L U M NM aC h u n l e i ,W a n g Qi (D e p a r t m e n t o f C h e m i s t r y a n dC h e m i c a lE n g i n e e r i n g ,T a i yu a n I n s t i t u t e o f T e c h n o l o g y ,T a i yu a n 030008,S h a n x i ,C h i n a )A b s t r a c t :T h e l o w e s t b i n a r y a z e o t r o pe c a nb ef o r m e db e t w e e n n Gb u t a n o l a n dc h l o r o b e n z e n e a t a t m o s Gp h e r i c p r e s s u r e .A c e t o p h e n o n ew a s u s e d a s e x t r a c t i v e ag e n t t o s i m u l a t e th e s e p a r a ti o n o f t h e a z e o t r o pe b y d i v i d i n g wa l l e x t r a c t i v e d i s t i l l a t i o n p r o c e s s a n d t r a d i t i o n a l t w o Gc o l u m ne x t r a c t i v e d i s t i l l a t i o n 97第36卷第6期马春蕾,等.分壁式萃取精馏分离正丁醇和氯苯的模拟 p r o c e s s .B o t hs e p a r a t i o n m e t h o d sc a na c h i e v ee f f e c t i v es e pa r a t i o n .T h e m a s s f r a c t i o n so f n Gb u t a n o l a n dc h l o r o b e n z e n e o b t a i n ed b y t he d i v i d i n g wa l le x t r a c t i v e d i s t i l l a t i o n p r o c e s sa r e 99 94%a n d 99 92%,r e s p e c t i v e l y .C o m p a r e dw i t h t h e t r a d i t i o n a l t w o Gc o l u m n e x t r a c t i v e d i s t i l l a t i o n p r o c e s s ,e n e r Gg y s a v i n g o fc o n d e n s e ra n dr eb o i l e rb y d i v i d i n g wa l le x t r a c t i v ed i s t i l l a t i o n p r o c e s si s6 86%a n d 4 14%,r e s p e c t i v e l y .H i g h p u r i t y s e p a r a t i o n i s r e a l i z e d a n d e n e r g y s a v i n g i s r e a l i z e d e f f e c t i v e l y .K e y wo r d s :n Gb u t a n o l ;c h l o r o b e n z e n e ;d i v i d i n g w a l l e x t r a c t i v e d i s t i l l a t i o n ;e n e r g y s a v i n g 不同聚集行为的聚合物耐盐性能评价研究施雷庭1,朱诗杰1,薛新生2,赵文森2,杨杰3,刘长龙4,叶仲斌1(1.油气藏地质与开发工程国家重点实验室西南石油大学,四川成都610500;2.中海油研究总院海洋石油高效开发国家重点实验室,北京100027;3.中国石油西南油气田安全环保与技术监督研究院,四川成都610041;4.中海石油(中国)有限公司天津分公司,天津300459)摘要:以 团簇 状聚合物D HA P 和 链束 状聚合物HM P AM 为对象,研究了两种不同聚集行为聚合物的耐盐性能.在不同矿化度组成的条件下,应用原子力显微镜㊁布氏黏度计㊁哈克流变仪考察了矿化度对聚合物的微观聚集形貌㊁表观黏度和流变性的影响.结果表明:随着矿化度的逐渐增加, 链束 状聚集体的HM P AM 溶液黏度随着矿化度的增加先增加后降低;而 团簇 状聚集体的D HA P 聚集体尺寸大,但不同聚集体之间的相互连接较弱,受矿化度的影响明显,空间网络结构容易遭到较大程度的破坏,呈现出随着矿化度的增加溶液黏度快速下降的特征.具有较强空间连接结构的 链束 状HM P AM 比 团簇 状D HA P 具有更强的耐盐性能.关键词:疏水缔合聚合物㊀表观黏度㊀流变性㊀聚集行为㊀耐盐性能中图分类号:T E 39㊀㊀文献标识码:A㊀㊀在矿场应用的聚合物驱中,配制聚合物的水源多数是来源地下水[1]或产出污水[2],水质组成中的矿化度含量高,影响着聚合物溶液性能,制约着聚合物技术的应用,提高聚合物的抗盐性能是发展聚合物驱的关键技术之一[3].疏水缔合聚合物超过临界缔合浓度后,能够形成以分子间缔合为主的超分子结构G动态物理交联网络[4G7],能大幅度增加溶液的黏度,而且小分子电解质的加入也可增加溶剂的极性,在一定程度上说是有利于聚合物溶液的,使其具备了较强的抗盐性能(与线性的聚丙烯酰胺比较).但是较高含量的二价阳离子[8]依然会严重影响着疏水缔合聚合物的溶液性能,往往二价阳离子含量达到500m g/L 后聚合物溶液受到明显的影响[9].溶液中的阳离子对阴离子型的聚合物溶液多是静电屏蔽作用的影响[10],制约着聚合物的微观聚集行为[11,12],从而宏观上表现出黏度降低.因此,聚合物的聚集行为在不同的盐溶液影响下会呈现出不同的行为特征,影响着抗盐性能.本文通过自主合成的两种分子聚集形态的聚合物,分析不同钙/镁离子浓度下聚合物增黏能力㊁微观形貌㊁流变特征,以研究聚合物聚集行为对其耐盐性能的影响,为驱油用聚合物驱技术的发展提供基础素材.1㊀实㊀验1.1㊀材料及设备氯化钠㊁氯化钙㊁氯化镁,A R ,四川科龙集团㊀㊀收稿日期:20190228;修改稿收到日期:20191010.作者简介:施雷庭(1976),副教授,从事提高采收率技术研究.E Gm a i l :s l t i n g @s w pu .e d u .c n .基金项目: 十三五 国家科技重大专项项目(2016Z X 05025G003).∗通信联系人,E Gm a i l :289045557@q q.c o m .08 精 细 石 油 化 工S P E C I A L I T YP E T R O C H E M I C A L S第36卷第6期2019年11月。

分隔壁精馏塔分离芳烃混合物的研究

2 2 实 验 原 理 .

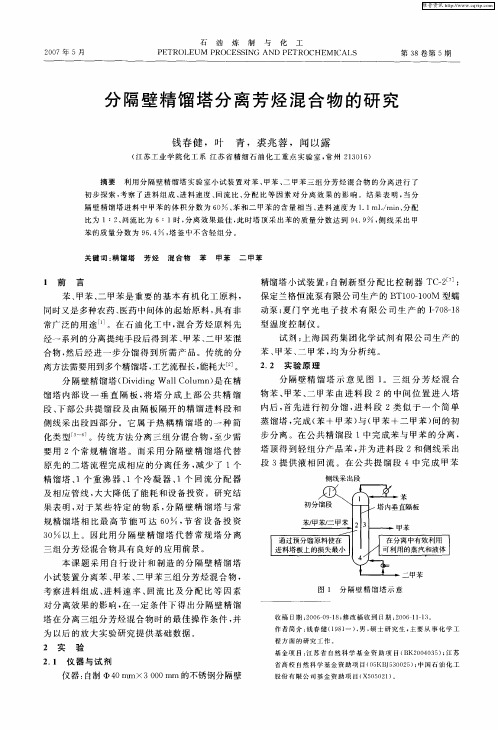

苯、 甲苯 、 甲苯是 重要 的基 本有 机 化工 原 料 , 二

同时又是 多种农 药 、 医药 中间体 的起 始原料 , 有非 具

常广泛 的用途n 。在石 油化 工 中 , 合 芳烃 原 料先 混 经一 系列 的分离提纯手段后得 到苯 、 甲苯 、 甲苯混 二

比为 1: 、 2 回流 比为 6: 时 , 离效 果 最 佳 , 时 塔 顶 采 出 苯 的 质 量 分 数 达 到 9 . , 线 采 出 甲 1 分 此 49 侧

苯 的 质 量 分 数 为 9 . , 釜 中 不 含轻 组分 。 64 塔

关 键 词 : 馏 塔 芳 烃 混 合 物 苯 甲 苯 二 甲 苯 精

仪器 : 自制 4 mX300TT的不锈钢分隔壁 0 m 0 I I I I

4

在分离 中有效利用 可利用的蒸 汽和液体

本课 题 采 用 自行 设 计和 制造 的分 隔壁 精 馏塔 小试 装 置分离 苯 、 甲苯 、 甲苯 三组 分 芳烃混合 物 , 二

考 察进料 组成 、 料速 率 、 进 回流 比及 分 配 比等 因素 对 分离效 果 的影响 , 在一定 条件 下得 出分隔壁 精馏 塔 在分 离三组 分芳烃 混合 物时 的最佳操 作条件 , 并 为 以后 的放 大实验研 究提供 基础 数据 。

维普资讯

石

20 0 7年 5月

油

炼

制

与

化

工 第 3 8卷第 5 期

P T Ol UM R E S N D P TR C M I A E R E P OC S I G AN E O HE C l S

分 隔壁 精馏 塔分 离 芳烃 混 合 物 的研 究

隔离壁萃取精馏塔分离丙烯_丙烷的模拟_陈红梅

2007年第 32卷

图 4 溶剂含水量对产品丙烯纯度和热负荷的影响 Fig.4 Purityofpropyleneproductandheatdutyvswater

contentofsolvent

图 2 常规萃取精馏 Fig.2 Conventionalextractivedistillation

对于隔离壁萃取精馏塔 , 模拟计算中主塔的回 流比为可调参数 。回流比对分离过程的影响见图 6 和图 7。

图 7 分配比对热负荷和丙烯纯度的影响 Fig.7 Effectofdistribution ratioon heatdutyand

propylenepurity

从图 7可以看出 , 分配比对丙烯产品的纯度没 有影响 , 但对全塔热负荷有很大的影响 。由于上升 蒸汽量基本不变 , 故增加进入副塔的蒸汽量 , 即相应 减少进入主塔的蒸汽量 。为了保证隔离壁两侧的气 液平衡 , 分配比不能低于 1∶4, 不能高于 4∶1, 否则将 引起隔离壁左侧或右侧干塔 。 分配比为 4∶1时 , 全 塔热负荷最低 。所以合适的分配比为 4∶1。

图 3 隔离壁萃取精馏塔分离流程 Fig.3 Separation process of divided wall extractive

distillationcolumn

从图 4可以看出 :随着含水量的增加 , 丙烯产品 的纯度先增加然后达到恒定 。这是由于在乙腈中加 入水可以增加其选择性 , 影响丙烯和丙烷的溶解度 , 进而影响产品丙烯的纯度 。 当含水 量达到 10%以 上时 , 即可得到聚合级丙烯 。当 w(H2 O)在 14% ~ 20%之间时 , 产品丙烯的纯度保持不变 。 虽然增加 含水量可以减少乙腈的用量 , 节约溶剂的投资 , 但是 当 w(H2 O)>14%时 , 全塔 的热负荷 呈增加趋 势 。 当 w(H2 O)=14%时 , 产品中 w(丙烯 )达到 99.7%, 并且能耗也达到最低 。 所以 , w(H2O)=14%最佳 。 2.2 溶剂比的影响

芳烃抽提蒸馏工艺流程模拟

芳烃抽提蒸馏工艺流程模拟抽提蒸馏工艺是新兴的芳烃抽提工艺,单元中物系之间的二元交互作用参数是完成流程模拟的关键,目前还未见可用于抽提蒸馏工艺模拟的二元交互作用参数的报道。

本文应用文献报道的方法,得到了相关物系之间的二元交互作用参数,并且完成了抽提基-馏工艺的流程模拟。

通过结果对比,发现此方法有一定的误差,有待进一步改进。

随着芳烃联合装置不断的大型化,我国三苯芳烃的产能也不断的增加。

芳烃联合装置中芳烃和非芳烃分离的芳烃抽提单元是重要的生产单元,目前多采用溶剂抽提和抽提蒸馏的方法,由于抽提蒸馏工艺具有流程短、操作简便、能耗低等优点,近年来得到了大量的采用。

现有的芳烃抽提蒸馏工艺多采用环丁砜作为溶剂,相比于其他种类溶剂,它溶解能力强、选择性好,已得到广泛采用。

化工装置的流程模拟始于20世纪50年代,现已成为一种普遍采用的常规手段而广泛应用于化工过程的研究开发、设计、生产过程的控制、优化及技术改造等方面。

随着计算机技术的发展及应用软件技术的开发,化工过程模拟技术日趋成熟和实用,商业化软件广泛应用于化工过程模拟中,其中主要有Aspen Plus 和PRO/II等。

环丁砜芳烃模拟计算由于物系较强的非理想性,现有的商业软件中缺少大量的二元交互参数,因此无法仅仅通过现有公开的软件建立模型。

魏奇业等应用用正规溶液理论对该体系未知的交互参数进行预测,热力学模型采用Pro/II中的醇包,对烷烃-芳烃-环丁砜体系进行了较为准确的模拟,但模拟结果存在较大误差。

王健等应用Aspen Plus软件以修改热力学模型为基础对芳烃抽提过程建立的流程对于其指定的进料条件可以作为工艺数据包来使用,但不能对不同进料条件的芳烃抽提装置进行准确模拟。

曹湘洪简要介绍了模拟所需二元交互参数估算的方法,但是该方法有待改进。

王凌燕等查取物系之间的液液平衡数据,采用NTRL 方程回归得出二元交互参数之后将其应用于环丁砜液液抽提芳烃过程的计算。

但是实验数据是在常温下测量的,对于高温状态下的抽提蒸馏过程能否应用还未见报道。

分壁塔替代两塔分离芳烃流程改造的研究

分壁塔替代两塔分离芳烃流程改造的研究何桂春;张英;伍祥;华涛;邱洁;凌昊【摘要】The structure and separation mechanism of a divided-wall column (DWC) are different from a conventional distillation column.The DWC could save considerable energy consumption and capital cost for separating ternary mixtures compared with the conventional column.This work studied three alternative methods for on-site revamping of conventional two column BTX separation process using DWC.The simulation models of steady-state rigorous distillation for the conventional two column separation process and the 3 revamping schemes were established and compared the energy saving effect.Result showed that the three DWC revamping schemes have obvious advantages in energy saving over the conventional 2-column sequence,the energy savings of 3 schemes are 11.5%,32.4% and 34.0%,respectively.The scheme where the benzene column in the 2-column sequence is used as a rectifying section of the DWC and the toluene column is revamped into prefractionation section and stripping section of the DWC is of the best and easy to be implemented.%分壁精馏塔以其特有的结构和分离方法,在能耗和投资上较常规多塔串联分离多组分混合物有明显优势.本研究以芳烃抽提装置中精馏单元分离苯、甲苯、二甲苯的常规两塔分离序列为研究对象,提出和对比了3种分壁精馏塔的就地改造方案.建立了常规两塔分离及3种改造方案的稳态严格精馏模型,分析和对比了3种改造方案的节能效果.结果表明,3种分壁精馏塔的改造方案的节能效果分别为11.5%,32.4%,34.0%,其中将原两塔流程中苯塔改为分壁精馏塔的精馏段、甲苯塔改为预分馏段和提馏段的方案更易在工程与实施.【期刊名称】《石油炼制与化工》【年(卷),期】2018(049)002【总页数】5页(P95-99)【关键词】分壁精馏塔;常规两塔流程;改造;稳态模拟【作者】何桂春;张英;伍祥;华涛;邱洁;凌昊【作者单位】华东理工大学化学工程联合国家重点实验室,上海200237;中国石化抚顺石油化工研究院;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237;华东理工大学化学工程联合国家重点实验室,上海200237【正文语种】中文精馏是石油化工企业应用最广泛的单元操作之一,如何降低精馏过程的能耗对企业的节能降耗、CO2减排和改善空气质量均具有重要意义。

芳烃抽提蒸馏过程模拟和优化

芳烃抽提蒸馏过程模拟和优化

付博;裴军;陈玉石;陈韶辉

【期刊名称】《化工进展》

【年(卷),期】2013(032)0z1

【摘要】以实际运行数据为基础,利用Aspen Plus化工流程模拟软件,对芳烃抽提蒸馏装置进行模拟计算.模拟结果表明,各塔工艺操作参数与工业实际情况吻合较好.通过灵敏度分析进一步考察了抽提剂与原料的质量比(溶剂比)、溶剂温度、溶剂中苯含量、进料中苯含量和进料温度对抽余油中苯含量及苯产品纯度的影响,获得了最优化的工艺操作参数.优化结果与目前实际运行工况相比,可有效降低蒸汽消耗.【总页数】5页(P59-63)

【作者】付博;裴军;陈玉石;陈韶辉

【作者单位】天津大学化工学院,化学工程联合国家重点实验室,天津300072;中国石化扬子石油化工有限公司南京研究院,江苏南京210048;中国石化扬子石油化工有限公司芳烃厂,江苏南京210048;石化盈科信息技术有限公司上海分公司,上海200120;中国石化扬子石油化工有限公司南京研究院,江苏南京210048

【正文语种】中文

【相关文献】

1.俄油常减压蒸馏过程模拟与换热网络优化 [J], 刘芳芳;侯丹阳;牟峻纬;吴全才

2.C10常减压蒸馏装置过程模拟与优化 [J], 徐伟;姜涛;葛欣;李庆;吴全才

3.萃取蒸馏脱除油品中硫的过程模拟与优化 [J], 张清珍;代成娜;韩敬莉;雷志刚

4.试论酒精蒸馏中杂醇油的分离过程模拟与优化 [J], 杨宇平

5.试论酒精蒸馏中杂醇油的分离过程模拟与优化 [J], 杨宇平;

因版权原因,仅展示原文概要,查看原文内容请购买。

精馏技术在石脑油分离中的应用与设计

精馏技术在石脑油分离中的应用与设计石脑油是炼油工业中的重要产品之一,广泛用于制造溶剂、油墨、涂料等化工产品。

而实现高效的石脑油分离对于提高产品质量和提高炼油工艺效率至关重要。

精馏技术作为一种常用的分离技术,被广泛应用于石脑油的分离过程。

本文将探讨精馏技术在石脑油分离中的应用与设计。

首先,精馏技术是炼油工业中常用的分离技术之一。

它基于不同组分在石脑油中的沸点差异进行分离。

精馏塔是实现精馏分离的主要设备,它通常由进料热交换器、塔床、冷凝器和分离器等组成。

进料石脑油首先通过热交换器与回流液进行热交换,然后进入精馏塔顶部,经过塔床的分离作用后,低沸点组分通过冷凝器冷凝成液体,高沸点组分则通过分离器收集。

这样,就实现了精馏塔内的组分分离。

在石脑油分离的具体操作中,需要注意一些关键参数的控制。

首先是进料温度的控制。

进料温度过高会导致石脑油中易挥发组分早期即被蒸发,影响分离效果;进料温度过低则会使得石脑油分离时间过长,降低工艺效率。

因此,合理控制进料温度对于石脑油分离至关重要。

其次是塔床的设计。

塔床是精馏塔中起到分离作用的关键部分。

其结构形式多种多样,包括板式塔床、填料塔床等。

在石脑油分离中,常用的是填料塔床。

填料塔床通过填料的接触面积增大,提高了分离效果。

同时,填料的选择也非常重要,应根据不同的石脑油组分特性来选择合适的填料,以达到最佳的分离效果。

另外,冷凝器的设计也是石脑油精馏过程中重要的一环。

冷凝器的作用是将石脑油中的高沸点组分冷凝成液体,并进行收集。

冷凝器的冷却效果直接影响到石脑油分离的效果。

因此,在进行冷凝器设计时需要考虑到冷却剂的选择和流量的控制,以保证冷凝效果的良好。

此外,回流比和进料速率也是石脑油分离过程中需要注意的参数。

合理的回流比可以提高精馏分离的效果,而进料速率的调整可以影响到分离的时间和效率。

因此,对于石脑油分离的设计,需要综合考虑各个参数的调整,以实现最佳的分离效果。

综上所述,精馏技术在石脑油分离中具有重要的应用价值。

分壁塔与常规重整生成油分离工艺流程模拟比较

分壁塔与常规重整生成油分离工艺流程模拟比较

刘传强;邵文;李小娜;何勇

【期刊名称】《石油炼制与化工》

【年(卷),期】2011(042)007

【摘要】利用PROⅡ流程模拟软件分别对采用常规两塔工艺流程和分壁塔工艺流程的两种重整生成油分离方案进行模拟,以连续重整-芳烃联合装置的重整生成油为原料,在保证分离产品质量一致的情况下,从能耗、设备投资和占地的角度分析对比两种方案的优劣.结果表明,与常规两塔工艺流程相比,分壁塔流程的能耗降低31.2%,设备投资节省20.3%,占地面积减少38.3%.

【总页数】4页(P73-76)

【作者】刘传强;邵文;李小娜;何勇

【作者单位】中国石油华东设计院,青岛,266071;中国石油华东设计院,青

岛,266071;中国石油华东设计院,青岛,266071;中国石油广西石化公司

【正文语种】中文

【相关文献】

1.分壁精馏塔分离BTX开车过程的动态模拟 [J], 吴昊;沈本贤;华涛;邱洁;凌昊

2.利用塔14-C-51分离重整生成油流程模拟 [J], 耿磊

3.基于优化总投资的分壁精馏塔分离BTX工业原料模拟分析 [J], 吴昊;孟宪玲

4.重整生成油分离工艺流程比较 [J], 张钟岩

5.连续催化重整装置C4/C5分离塔模拟优化 [J], 宋举业;张悦;乔德刚;刘永智;任研研;贺黎明

因版权原因,仅展示原文概要,查看原文内容请购买。

分隔壁精馏塔分离裂解汽油的模拟

分隔壁精馏塔分离裂解汽油的模拟

李浪涛;叶青;裘兆蓉

【期刊名称】《天然气化工》

【年(卷),期】2008(033)005

【摘要】提出了分离裂解汽油新工艺,用分隔壁精馏塔(DWC)替代传统工艺中的三个精馏塔.利用Aspen Plus模拟软件对DWC工艺和传统精馏工艺进行了模拟,考察了回流比、分配比、侧线采出量等工艺条件对分离效果的影响,并对两种工艺进行了比较.模拟结果表明,DWC的最佳操作条件为:主塔理论板数为56块,副塔为12块板,回流比为7,液体分配比为3,气体分配比为2,同时需严格控制侧线采出流量.在此操作条件下,分隔壁精馏工艺比传统三塔精馏工艺节能26.89%.

【总页数】4页(P42-44,49)

【作者】李浪涛;叶青;裘兆蓉

【作者单位】江苏工业学院,江苏省精细石油化工重点实验室,江苏,常州,213016;江苏工业学院,江苏省精细石油化工重点实验室,江苏,常州,213016;江苏工业学院,江苏省精细石油化工重点实验室,江苏,常州,213016

【正文语种】中文

【中图分类】O643

【相关文献】

1.用分隔壁精馏塔分离三组分混合物的节能研究 [J], 叶青;裘兆蓉;施凤芹;段红

2.分隔壁精馏塔分离三组分烷烃混合物的研究 [J], 叶青;杜雷;薛青青;张春林

3.分隔壁精馏塔分离裂解汽油 [J], 叶青;李浪涛;裘兆蓉

4.分隔壁精馏塔分离裂解汽油 [J], 汤文境;叶青;裘兆蓉

5.用分隔壁精馏塔分离三组分混合物的节能研究 [J], 叶青;裘兆蓉;施凤芹;段红因版权原因,仅展示原文概要,查看原文内容请购买。

基于优化总投资的分壁精馏塔分离btx工业原料模拟分析

1 背景随着我国工业化、城镇化进程加快和消费结构持续升级,能源需求将保持刚性增长,资源环境问题仍是制约我国经济社会发展的瓶颈之一,节能减排依然形势严峻、任务艰巨。

石油化工是典型的能量密集型产业,相关企业在降低能耗指标和实现国家节能减排目标方面起着至关重要的作用。

精馏作为石化行业的能耗“大户”,其节能研究已成为当今石化行业的关注热点。

常规精馏方法可以实现一塔分离两组分混合物,当混合物中含有两个以上的组分时必须使用多个精馏塔才能完成分离任务[1]。

以三组分混合物分离为例,常规的分离方法需要两个精馏塔,中间组分在第一个精馏塔中存在再混合现象,导致了能量利用率的降低;采用分壁精馏塔进行三组分分离只需一个塔,可大幅降低占地面积和设备投资,能耗较两塔流程可节约30%左右。

分壁精馏塔(Divided wall column ,DWC )是一种典型的化工强化设备,它可以实现轻组分A 、中间组分B 和重组分C 三组分混合物的清晰分割。

基于优化总投资的分壁精馏塔分离BTX工业原料模拟分析吴 昊,孟宪玲(中国石化咨询有限责任公司,北京 100029)摘 要:节能减排是当今石化领域的研究热点之一。

作为典型的过程强化设备,分壁精馏塔(DWC )具有明显的节能和节约设备投资的优势。

本文首先对两塔分离苯–甲苯–二甲苯混合物(BTX )工业原料的过程进行了模拟,在此基础上对使用分壁精馏塔进行分离的过程进行了模拟及优化,最后对比两塔流程和DWC 分离工业BTX 原料的结果表明,分壁精馏塔较常规的两塔分离序列节能和节约设备投资效果明显,DWC 较两塔流程节能36%,全塔总投资下降32%。

关键词:BTX 分壁精馏塔 稳态模拟收稿日期:2019–07–01。

作者简介:吴昊,工程师,2018年毕业于华东理工大学,工学博士,现主要从事石油化工项目咨询工作。

Eric WLuster 于1933年首次提出DWC 的概念[2]。

Wolff 和Skogestad 在1995年提出了分壁精馏塔稳态研究方法,对乙醇/丙醇/丁醇三组分体系采用DWC 分离的过程进行了考察,该塔主塔由40块塔板组成,预分馏部分有20块塔板[3]。

分隔壁精馏塔分离裂解汽油的模拟

个 塔 , 有 效 分 离 多 组 分 , 线 最 出 纯 度 能 恻

高 , 投 资 比 统 精馏 方 法 减少 2 %- 0 , H ? 低 g, i u 0 3% 能耗 则能 降低 2 %~ 0 0 3 %,安 装 费用 和操 { 乍费用 也 大幅度 的 降低 。 外 已有 超过 6 O座 D C投 如 £业 化生 产 , 中大  ̄ L 属 B S 其 I. , A F公 司 r g 目前 圈 内对 D WC仅有 实验 室研 究 或模 拟计 算

关键 谲 : 隔 壁稽 踹 塔 ; 拟 ; 能 ; 分 膜 节 裂解 汽 油 ; 分离

中圈 类 母 : 4 063 文献标t 曩码 : A 文 章 编 号 :0 19 9( o 8 0 ・ 20 1 0 —21 2 o ) 54 — 3

裂篇 汽 油是 烃类 裂解 制 乙烯 时 的产 物 ,即 C~ s

圈 1 传 统 三塔 精 馏 工 艺

Fi. n e t n l r c s t h e itH t n c ln g 1Co v n o a o es i p It r ed sia o ou ms l i

( C 0 0 7 6 2) 作 者 简 介 : 浪 涛 ( 9 2 ) 男 硕 士 生 ; S Z 7 5 18 ; 李 18 一 , 通 信 联 系 :裘 兆 蓉 ,女 , 教 授 .电 活 O 1 — 3 9 0 3,电 邮 5 98 2 7 6

q hr 001 y h o.OF.n z 92 @ a o C Ic I

精 馏塔 来完 成 。 常将裂解 汽 油分离 C 馏 分 、 6C 通 s C- s

分壁塔在重整脱戊烷油分离中的工业化应用—操作

分壁塔在重整脱戊烷油分离中的工业化应用—操作摘要:分壁塔三塔模型等效模型有助于操作人员理解分壁塔内各个区域的工艺作用。

除分液比控制外,从操作的角度,分壁塔可被视作为带一个侧线抽出的普通精馏塔。

分壁塔顶压力控制、塔顶回流罐温度控制、回流控制、塔顶抽出物料量控制、塔底热输入控制和塔釜液位控制、侧线抽出量控制与常规精馏塔类似,只有分液比控制是分壁塔所特有。

分壁塔在开工初期可被视作普通精馏塔、当回流量足够大后再启动分流比控制,此方法可以加快分壁塔开工。

文中详细介绍了分壁塔操作调整要点。

某100万吨/年重整装置重整生成油分离中的脱C6C7塔采用分壁塔,此塔已稳定运行三年多。

本项目从设计、制造、操作等各方面所积累的技术和经验等,都有助于国内大型工业化分壁塔的推广应用。

关键词:重整装置;重整生成油;产品分离;分壁塔;流程控制;操作中国石化工程建设有限公司(SEI),于2015年着手分壁塔工程化应用相关技术的研究工作, 2017年选定了首座分壁塔的应用位置,为国内某石化企业100万吨/年连续重整装置设计一座分壁塔[1](脱C6C7塔)替代传统两塔如图1所示,用于从重整脱戊烷油中分离C6组分(中心馏分苯)、C7组分(中心馏分甲苯)和C8+组分(中心馏分二甲苯)。

该塔塔径4m、塔高61.95m,主塔104层塔盘、于2020年3月投用,至今已平稳运行超3年。

图1 流程示意图分壁塔,又称分隔壁塔或分隔壁精馏塔等,早在1933年就被提出,但由于设计变量多、操作及控制过程复杂,大大制约了其工业应用,直至1985年分壁塔技术才由BASF公司首次实现了工业化应用[2]。

裘兆蓉、孙兰义等[3,4]早在2005年即向国内介绍了分壁塔的节能效果。

刘传强、高景山等[5-7]对分壁用于重整生成分离的工艺节能效果进行了研究。

高明、于飞跃等[8,9]介绍了分壁塔控制研究进展。

尽管国内在分壁塔方面进行了大量研究,但工业化应用很少,截止2016年3月,全球投入使用的分壁塔已经超过250座,但国内仅有3例应用[2]。

分隔壁塔分离苯和乙烯烷基化产物的模拟

收稿日期:2015-05-11第一作者:郭湘波,男,高级工程师,博士,从事石油化工工艺开发方面的研究;Tel:010-82368724;E-mail:guoxb.ripp@sinopec.com通讯联系人:王瑾,女,教授级高级工程师,硕士,从事化工工艺的开发;Tel:010-82368492;E-mail:wangjin.ripp@sinopec.com文章编号:1001-8719(2016)03-0597-08分隔壁塔分离苯和乙烯烷基化产物的模拟郭湘波,王 瑾(中国石化石油化工科学研究院,北京100083)摘要:研究了分隔壁精馏塔在分离苯和乙烯烷基化产物中的应用。

采用Aspen Plus的Petlyuk模块对分隔壁精馏塔进行了模拟计算。

首先采用等效三塔简捷模型计算分隔壁精馏塔的分壁段、主塔塔板数等参数,以此为基础,采用Petlyuk模型对分隔壁精馏塔进行严格计算,再采用Aspen的模型分析工具确定塔的最佳工艺参数。

结果表明,对于乙烯和苯烷基化产物体系,采用分隔壁精馏塔分离的最佳参数为主塔理论塔板数58块、预分段理论塔板数25块,上、下端互联位置分别在15板、40板,进料位置在第10块板(预分段),侧线乙苯抽出位置在第24块板(基于主塔),主塔回流比1.3,互联物流液体流量500kmol/h,气体流量950kmol/h。

在此参数下,计算得到的侧线采出乙苯质量分数为99.92%,满足乙苯产品的纯度要求。

关 键 词:分隔壁精馏塔;苯;乙烯;烷基化产物;模拟中图分类号:TQ028 文献标识码:A doi:10.3969/j.issn.1001-8719.2016.03.022Process Simulation for Separation of Alkylation Products ofBenzene With Ethylene by Dividing Wall ColumnGUO Xiangbo,WANG Jin(Research Institute of Petroleum Processing,SINOPEC,Beijing100083,China)Abstract:Dividing wall column application for separation of alkylation products of benzene withethylene was studied.The Petlyuk distillation model in Aspen Plus software was used to simulatethe dividing wall column.The three-tower shortcut calculation of dividing wall column was carriedout and the results were used as the initial value of rigorous simulation of Petlyuk model.Theparameters and operation conditions of the column was optimized by sensitivity model.The resultsindicated that the optimal process parameters of the dividing wall column were that the numbers oftheoretical stages of main column and prefractionator were 58and 25,the top and bottomconnection stages were 15and 40,respectively,the feed entrance was at stage of 10based onprefractionator,side withdrawing of ethylbenzene product was at stage of 24based on main column,with the reflux ratio of 1.3,connection flows of liquid and gas of 500kmol/h and 950kmol/h,respectively,under which the optimal simulation results were obtained with an ethylbenzeneproduct of 99.92%,meeting the requirement of downstream processing units.Key words:dividing wall column;benzene;ethylene;alkylation products;simulation 乙苯作为生产苯乙烯的中间体,其生产工艺主要有苯和乙烯的液相法[1-2]、气相法[3]及干气法[4-5]。

利用流程模拟技术解决芳烃抽提装置运行问题

利用流程模拟技术解决芳烃抽提装置运行问题摘要:本文针对大庆石化公司化工一厂芳烃抽提三套运行中存在汽提塔液泛、能耗偏高等问题,运用VMGSim流程模拟软件建立模型,分析实际运行与设计存在偏差,提出运行优化措施。

关键词:芳烃抽提能耗VMG流程模拟溶剂返洗1引言VMG 采用美国 NIST 的热力学研究中心的最新研究成果,经过多位世界级芳烃工艺技术专家的精心研究, 突破性的解决了萃取体系物性表征的难题, 开发完成了芳烃抽提装置专用的热力学方法,以及二元交互作用参数建立芳烃抽提装置完美的智能工厂模型。

2芳烃装置运行中存在问题装置自投产以来,主要存在以下问题:2.1汽提塔液泛开工过程中,运行负荷接近85%时,汽提塔会发生气液负荷增加,塔压降急剧上升,极易发生液泛,造成装置严重波动。

液泛严重时,装置被迫停工调整,成为装置开工、长周期运行的瓶颈。

2.2第二、三溶剂无法达到设计NNF自回收塔底贫溶剂分出三股,经过换热和流量控制与汽提塔进料一同进入汽提塔中,为第二溶剂;经过换热和流量控制与抽提进料进入抽提塔中,为第三溶剂。

二者设计指标为NNF,实际运行优化调整后,第二溶剂大约在25t/h,第三溶剂大约在12t/h,与设计偏差较大。

2.3实际运行能耗偏高S19蒸汽单耗在总体占比较高,设计占比约为85%,实际运行占比达到88%以上,其次占比较大是装置用电和循环水,循环水设计在总体能耗中占比约为2.55%,实际运行中达到3%以上。

S19、循环水均比设计用能高。

3芳烃装置工艺流程简介以环丁砜作为溶剂液-液萃取,产品为苯,副产抽余油和芳烃调和组分,工艺流程主要分为切割单元、抽提单元、干苯精制单元,其中抽提单元操作是装置核心部分,分为油循环、水循环和溶剂循环三大主线。

加氢汽油进入切割塔中进行蒸馏,塔底碳七及以上组分作为芳烃调和组分送往罐区,塔顶碳六及以上轻组分进入抽提塔,抽提塔分为抽提段和返洗段,塔顶非芳组分进入抽余油水洗塔,水洗后送往原料罐区;塔底富溶剂进入汽提塔,经过蒸馏除去全部非芳烃,并为抽提塔提供返洗液,汽提塔底富溶剂进入回收塔,回收塔塔顶粗苯进入干苯精制单元精制后,合格苯产品送往罐区,回收塔底贫溶剂循环进入抽提塔和汽提塔。

分壁精馏塔分离芳烃的稳态及动态研究

分壁精馏塔分离芳烃的稳态及动态研究杨剑;沈本强;蔺锡钰;吴昊;凌昊【摘要】采用分壁精馏塔(DWC)严格稳态模型,对比苯、甲苯、二甲苯以及均三甲苯四组分混合物的常规分离和分壁精馏塔分离方法,稳态分析结果表明:直接序列分壁精馏塔流程较常规三塔分离序列可减小再沸器负荷18.9%,年度总成本TAC可降低13.0%,DWC有效避免了常规塔器分离过程中中间组分的返混现象。

在Aspen Dynamic环境下对最优序列进行组分控制,结果表明组分控制可很好地应对进料流量和组分组成波动。

%Divided-wall column (DWC) has many advantages over conventional columns, such as energy saving potential and low investment cost. A new DWC sequence for separating benzene, toluene,o-xylene and 1,3,5-trimethylbenzene quaternary mixture was proposed and simulated in this study. Rigorous distillation column models in Aspen Plus were employed in all simulations. Under the same targets of purity and yield, the energy consumed by DWC can be reduced by 18.9% and the total annual cost can be saved by 13.0% compared to that of conventional direct separation (DS) sequence. The reason for the energy saving is that DWC could prevent the remixing of intermediate compounds, which often happens in DS sequence. Using Aspen Dynamic, composition controlled structure for DWC is proposed, which controls the new DWC separation sequence and minimizes the energy consumption in DWC. The dynamic simulation shows that the composition controlled structure provides effective control of product purity for fluctuations of feed flow rate and composition.【期刊名称】《化工学报》【年(卷),期】2014(000)010【总页数】11页(P3993-4003)【关键词】分壁精馏塔;芳烃;精馏;稳态;动态控制;模拟【作者】杨剑;沈本强;蔺锡钰;吴昊;凌昊【作者单位】化学工程联合国家重点实验室华东理工大学,上海200237;化学工程联合国家重点实验室华东理工大学,上海200237;化学工程联合国家重点实验室华东理工大学,上海200237;化学工程联合国家重点实验室华东理工大学,上海200237;化学工程联合国家重点实验室华东理工大学,上海200237【正文语种】中文【中图分类】TQ202分壁精馏塔(divided-wall column, DWC)可以将三组分、四组分甚至五组分混合物在一个塔体中实现高纯度分离,它是最具有代表性的化工过程强化设备之一,是当今精馏强化分离过程的主流研究热点之一[1-2]。