専用输入输出信号

【精品】常见PLC输入输出信号及检测方法

• 可编程控制器控制系统由于运行可靠;

• 故障率低; • 运行维护费用低; • 控制程序易于修改; • 能耗低;

• 运行无噪声等;

• 在各种中大型控制系统中已经取代了传统的继电器控制系

统并呈现出极大的优越性,越来越受到广大用户的青睐

常见的PLC有三菱、西门子、欧姆龙等;

PLC有输入输出之分:输入(X);输出(Y)

1.首先观察对应的“X”输入LED指示灯是否亮,如不亮 说明输入信号还未在输入接口电路层形成;这是可用导线 短接对应的“X”和“COM”两个端子,如LED灯马上亮,说 明PLC内部正常,故障在外部的输入设备或外部电路中;

故障可能有以下几种情况:

• • • • •

输入模块端子上外部接线接触不良或脱落; 输入模块COM端子上外部接线接触不良或脱落; 信号设备与PLC间的连线松动; 按钮、行程开关触点因为积尘、锈蚀等原因接 触不良或损坏; 接触器、继电器等辅助触点输入时接触不良或 器件本身损坏。

2.如输入(X)正常动作时,观察图纸上对应的输出LED 灯是否点亮;

一. 如不亮,说明故障点可能在输出接口层,检查对 应输出回路的元件是否损坏;如果所有输出灯全部不亮, 则可能的原因有:内部电源故障;输出模块损坏。如经过 检查不是上述原因,则故障发生在内部控制层而造成PLC 无输出信号。如因为外部干扰、电源异常等原因造成PLC 不能正常运行程序,PLC采取了保护动作封锁了输出等软 件故障,这只要观察PLC故障指示灯的状态就可以判断。 否则,就是PLC内部控制器部分硬件发生故障。

输入信号有数字量输入信号和模拟量输入信号,同样 输出信号也有数量信号和模拟信号之分。 1.数字输入信号,比如按钮开关,限位开关等,总之 是你需要控制条件信号; 2.模拟输入信号,一般为电压信号或电流信号; 3. 数字输出信号,一般用来控制执行元件,比如气缸 的电磁阀,电动机的交流接触器等 ; 4. 模拟量输出信号。一般为电压信号或电流信号。

单片机数字输入输出技术讲解

单片机数字输入输出技术讲解单片机是一种应用广泛的嵌入式系统,其数字输入输出技术在各种电子设备和控制系统中起着重要的作用。

本文将对单片机数字输入输出技术进行详细讲解,包括数字输入和数字输出两个方面的内容。

首先,我们来了解一下数字输入技术。

单片机通过各种外部设备与外界进行交互,其中最常见的就是输入设备。

数字输入技术指的是将外部输入信号转化为单片机能够识别和处理的数字信号。

常用的数字输入设备包括按钮开关、旋钮、光电传感器等。

按钮开关是最简单常用的数字输入设备之一。

它通过接通或断开电路来实现信号的输入。

在单片机中,我们可以利用GPIO(通用输入输出端口)来读取按钮开关的状态。

通过设置GPIO的输入模式,单片机可以不断地检测按钮开关的状态,判断用户是否进行了操作。

例如,当用户按下按钮时,单片机可以响应并执行相应的程序,实现控制功能。

旋钮是另一种常见的数字输入设备,也称为电位器。

通过旋转旋钮,可以改变其中的电阻值,从而产生不同的电压信号。

单片机可以通过模拟输入接口来读取旋钮的信号,并将其转换为数字信号进行处理。

通过读取旋钮的位置信息,单片机可以实现灵活的控制。

例如,在一个温度调节系统中,用户可以通过旋钮来设置所需的温度值。

光电传感器是一种可以将光信号转换为数字信号的设备。

它通常由光源和光敏元件组成。

当被测物体遮挡光线时,光敏元件将不再接收到光信号,导致输出信号的变化。

单片机可以通过读取光电传感器的输出信号来检测物体的存在与否。

例如,在一个自动门系统中,光电传感器可以感知到门口是否有物体进入或离开,从而控制门的开关。

接下来,我们来介绍数字输出技术。

数字输出技术指的是单片机通过输出口向外部设备发送数字信号控制其工作状态。

常见的数字输出设备包括LED灯、蜂鸣器和电机。

LED灯是最常见的数字输出设备之一。

它可以通过单片机的GPIO输出高低电平来控制其亮灭状态。

通过控制LED灯的亮灭,单片机可以向外部传递信息或实现指示功能。

常见PLC输入输出信号及检测方法课件

2. 模拟量控制:PLC通过 接收模拟量信号,实现对 模拟设备的控制,如温度 、压力、液位等。

3. 运动控制:PLC通过接 收编码器信号等运动反馈 信号,实现对机械运动的 精确控制,如伺服电机、 步进电机的控制。

4. 数据采集与监控:PLC 可以实现数据采集与监控 功能,对工业过程中的各 种数据进行实时监测和记 录,为生产管理提供数据 支持。

电压输出

通过可调电压源实现输出信号的调节,适用于模拟量信号的检测 与控制。

电流输出

通过可调电流源实现输出信号的调节,具有线性度好、稳定性高 等优点。

特殊输出信号及其驱动方式

脉冲输出

通过PLC输出脉冲信号,用于控制伺 服电机、步进电机等运动部件。

通信输出

通过PLC与其他设备进行通信,实现 数据传输和控制功能。

3. 输出阶段:处理后的输出信号 通过输出模块驱动外部设备,如 电动机、电磁阀等,实现对工业 过程的控制。

PLC在工业自动化中的应用

01

02

03

04

05

PLC在工业自动化领域得 到广泛应用,主要应用于 以下几个方面

1. 开关量控制:PLC通过 接收开关量信号,实现对 开关设备的控制,如电动 机启停、电磁阀通断等。

PLC(Programmable Logic Controller,可编程逻 辑控制器)是一种基于数字运算的工业自动化控制 装置,具有可编程、可配置、可扩展等特点。

PLC能够通过执行预定义的逻辑运算和功能块,对输 入信号进行处理并输出控制信号,实现对工业过程 的自动化控制。

PLC具有可靠性高、抗干扰能力强、适应性强、通用 性好、易于编程和调试等优点,在工业自动化领域 得到广泛应用。

备份原有程序

输入输出信号

定义系统输入

系统输入是指通过某个数字输入信号来控制机器人某种运行状态; 所有系统输入在自动模式下都能启动;但部分系统输入在手动模式下将丧失功能; 系统输入可以在无端对机器人进行控制,机器人可能会运动,注意安全!

系统输入功能 Motors On – 机器人电机上电(自动状态) Motors On and Start – 机器人上电并运行(自动状态) 机器人电机上电后,自动从程序指针当前位置运行机器人程序 Motors Off – 机器人电机下电 当机器人正在运行时,系统先自动停止机器人运行,再使电机下电;如果此输入信号 值为1,机器人将无法使电机上电; Load and Start – 载入程序并运行(自动状态) 在系统输入Argument 项,填入所载入程序路径与名称,例如:flp1:ABB.prg。如果 机器人正在运行,此功能无效。 Interrupt – 中断(自动状态) 在系统输入Argument 项,直接填入服务例行程序名称,例如:routine1。无论程序 指针处在什么位置,机器人直接运行相应的服务例行程序,运行完成

®

常用输入输出板

DSQC 651

8 DI 8 DO 2 AO 常用于带松下焊机的系统中

®

DSQC 652

16 DI 16 DO

添加输入输出板

在【I/O主题】中选择【Unit】,点击【添加】

Name 板的名称

Type of Unit

Connected to Bus Devicenet Address

Maximum Physical Value最大物理值10(最大输出电压10V)

Maximum Physical Value Limit 最大物理值极限10 Maximum Bit Value 最大位值65535(2的16次方-1) Minimum Logical Value 最小逻辑值0.03(最小电流30A) 由于单位换算问题,定义电流逻辑值需除以1000, 电压设定按实际值设定

信号输入输出最新课件

③反光板型光电开关 把发光器和收光器装入同一个装置内,在它的前方装 一块反光板,利用反射原理完成光电控制作用的称为 反光板反射式(或反射镜反射式)光电开关。正常情况 下,发光器发出的光被反光板反射回来被收光器收到; 一旦光路被检测物挡住,收光器收不到光时,光电开 关就动作,输出一个开关控制信号。

④扩散反射型光电开关 它的检测头里也装有一个发光器和一个收光器,但

信号输入输出 最新

7.2.3 常用传感器简介

1、红外光电传感器 光电传感器是通过把光强度的变化转换成电信号的变 化来实现控制的。光电传感器在一般情况下,有三部 分构成,它们分为:发送器、接收器和检测电路。 发送器对准目标发射光束,发射的光束一般来源于半 导体光源,发光二极管(LED)、激光二极管及红外发射 二极管。光束不间断地发射,或者改变脉冲宽度。 接收器有光电二极管、光电三极管、光电池组成。在 接收器的前面,装有光学元件如透镜和光圈等。 检测电路能滤出有效信号和应用该信号。

7.2.1传感器的分类

1、按传感器的物理量: 可分为位移、力、速度、温度、流量、气体成份等

传感器; 2、按传感器工作原理:

可分为电阻、电容、电感、电压、霍尔、光电、光 栅、热电偶等传感器。 3、按传感器输出信号的性质:

可分为:输出为开关量(“1”和"0”或“开” 和“关”)的开关型传感器;输出为模拟型传感器; 输出为脉冲或代码的数字型传感器。

结构型传感器,如电感、电容、磁电等传感器,由于 受到结构特性的影响机械系统惯性质量的限制,其固 有频率低,工作频率范围窄。

信号输入输出 最新

3、线性范围

任何传感器都有一定的线性工作范围。在线性范围 内输出与输入成比例关系,线性范围愈宽,则表明传 感器的工作量程愈大。传感器工作在线性区域内,是 保证测量精度的基本条件。例如,机械式传感器中的 测力弹性元件,其材料的弹性极限是决定测力量程的 基本因素,当超出测力元件允许的弹性范围时,将产 生非线性误差。

输入输出信号

当机器人正在运行时,系统先自动停止机器人运行,再使电机下电;如果此输入信号 值为1,机器人将无法使电机上电;

Load and Start – 载入程序并运行(自动状态) 在系统输入Argument 项,填入所载入程序路径与名称,例如:flp1:ABB.prg。如果 机器人正在运行,此功能无效。

®

DSQC 652

16 DI 16 DO

添加输入输出板

在【I/O主题】中选择【Unit】,点击【添加】

Name

板的名称

Type of Unit

选择实际板的规格

Connected to Bus

选择板所在的总线

Devicenet Address 根据板上跳线设置板的地址

1、5为供电

®

系统输入输出

系统输入

通过某个数字输入信号来控制机器人某种运行状态

所有系统输入在自动模式下都能启动,但部分系统输入在手 动模式下将丧失功能

典型应用为用按钮盒的输入来控制程序开始、暂停、重启等

系统输入可在远端对机器人系统进行控

制,注意安全!

系统输出

机器人通过某个数字输出信号来表示当前某种运行状态 典型应用为机器人的执行错误、碰撞发生或急停状态输出

用Add增加系统输出; Signal Name – 信号名称

进入选择窗口,选择相应的数字输出信号名称; Status -- 系统状态 进入选择窗口,选择相应的系统状态 ,然后点击OK,定义完毕后需要热启

动; Argument 1和 Argument 2 :某些功能需要设置Argument 1和

输入输出信号

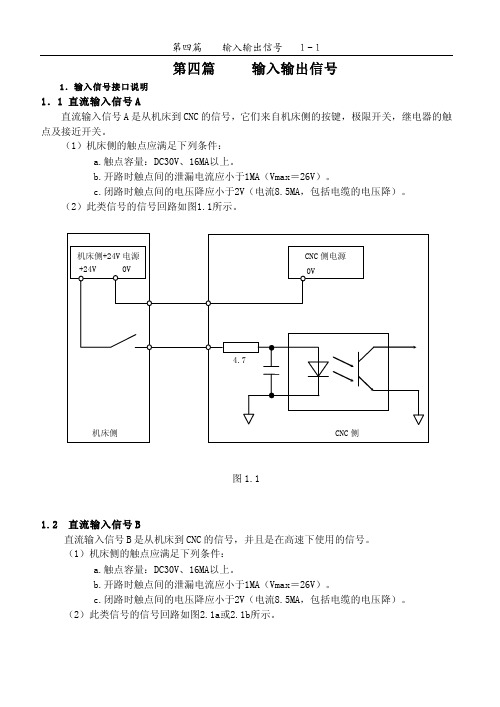

第四篇输入输出信号1.输入信号接口说明1.1 直流输入信号A直流输入信号A是从机床到CNC的信号,它们来自机床侧的按键,极限开关,继电器的触点及接近开关。

(1)机床侧的触点应满足下列条件:a.触点容量:DC30V、16MA以上。

b.开路时触点间的泄漏电流应小于1MA(Vmax=26V)。

c.闭路时触点间的电压降应小于2V(电流8.5MA,包括电缆的电压降)。

(2)此类信号的信号回路如图1.1所示。

图1.11.2 直流输入信号B直流输入信号B是从机床到CNC的信号,并且是在高速下使用的信号。

(1)机床侧的触点应满足下列条件:a.触点容量:DC30V、16MA以上。

b.开路时触点间的泄漏电流应小于1MA(Vmax=26V)。

c.闭路时触点间的电压降应小于2V(电流8.5MA,包括电缆的电压降)。

(2)此类信号的信号回路如图2.1a或2.1b所示。

图2.1a图2.1b2.输出信号接口说明直流输出信号用于驱动机床侧的继电器和指示灯,本系统的输出电路为达林顿管输出。

2.1 达林顿管输出有关参数(1)输出ON时的最大负载电流,包括瞬间电流200MA以下。

(2)输出ON时的饱和电压,200MA时最大为1.6V,典型值为1V。

(3)输出OFF时的耐电压,包括瞬间电压为24V+20%以下。

(4)输出OFF时的泄漏电流为100μA以下。

2.2 输出驱动继电器回路2.3 输出驱动指示灯3.输入输出信号表3.1 输入信号表X0000插座脚号刀偏测量程序转跳【说明】*TCP :刀架锁紧输入信号。

*DECX :X轴机械回零减速输入信号。

T04~T01 :刀位输入信号。

*XAE :自动刀具偏置测量X轴测量到位输入信号。

M93I :程序转跳功能输入信号。

X0001插座脚号【说明】QP :卡盘开关输入信号。

*DECZ :Z轴机械回零减速输入信号。

*ZAE :自动刀具偏置测量Z轴测量到位输入信号。

PSW :压力保护开关输入信号。

T05~T08 :刀位输入信号。

智能机器人専用输入输出信号

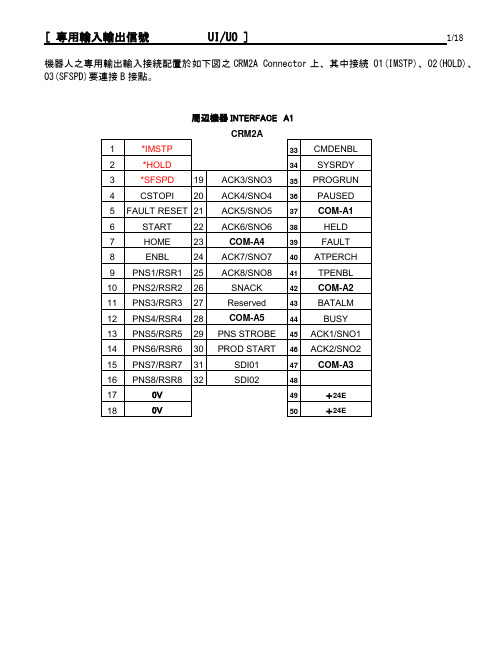

機器人之専用輸出輸入接続配置於如下図之CRM2A Connector上、其中接続 01(IMSTP)、02(HOLD)、03(SFSPD)要連接B接點。

周辺機器INTERFACE A1専用輸入信號1 IMSTP(Immediate Stop)緊急停止1.1 意義:SOFTWARE 上之緊急停止“IMSTP 回路連接B 接點”回路“開”後、成爲緊急停止状態。

1.2 信號之使用範例(Relay 或 PLC):1.3 注意:本回路“B 接點”未使用時要回路短絡。

因爲機器人緊急停止對機械部份之負荷大、所以基本上機器人要一時停止時、使用“HOLD ”。

另外B 接點爲常閉開關、A 接點爲常開開關。

2 HOLD(一時停止)2.1 意義:一時停止的信號輸入時、回路在OFF 状態、機器人將減速停止。

機器人成爲PAUSE 状態。

再度啓動時、HOLD 信號ON 後、START 以PULSE 信號輸出。

安全PLUG X010緊急SW X011(B 接點)IMSTP Y100教導MODE SWX012機器人動作中HOLD(一時停止) ONOFF START(再度啓動) ONOFF2.2 信號之使用範例(Relay 或 PLC):注意:本回路“B 接點”未使用時要回路短絡。

2.3 備詿:HOLD 與IMSTP 輸入後、機器人停止時的差異。

*IMSTP ……馬達電源切断 “緊急時使用” *HOLD ……・馬達減速後停止 “平常運轉時使用”3 SFSPD(SAFETY SPEED)安全速度3.1 意義:安全柵内之教導作業時使用。

本信號OFF 時、外部啓動輸入信號(如RSR /PNS 或START)無効、以確保作業者之安全。

又機器人自動運轉中、本信號OFF 時機器人暫時停止。

此時可用教導盤操作機器人。

又、教導或再啓動暫時停止的機器人時有速度制限。

3.2 信號之使用範例(Relay 或 PLC):3.3 注意:本回路“B 接點”未使用時要回路短絡。

S3C2410GPIO及AD转换

总结与展望

● 优 势 : . 性 能 稳 定 :S3C2410 GPIO及D转 换具 有较 高的 稳定 性能 够保 证数 据的 准确 性和 可靠 性。 b . 兼 容 性 强 : S3C2410 GPIO及D转 换支 持多 种接 口可 以方 便地 与其 他设 备进 行通 信。 c . 功 耗 低 :S3C2410 GPIO及D转换 的功 耗 较低可以降低设备的能耗提高设备的续航能力。

D转换器的精度和速度取决 于其内部结构和算法

工作原理:将模拟信号转 换为数字信号

转换精度:12位

转换速度:100kHz

应用领域:工业控制、医 疗设备、通信设备等

温度测量:通过D转换获取温度传感器的输出信号实现温度测量 压力测量:通过D转换获取压力传感器的输出信号实现压力测量 电流测量:通过D转换获取电流传感器的输出信号实现电流测量 电压测量:通过D转换获取电压传感器的输出信号实现电压测量

S3C2410 GPIO寄存器:用于控 制GPIO引脚的状态和功能

S3C2410 D转换寄存器:用于 控制D转换器的工作模式和数据 读取

S3C2410 GPIO控制寄存器: 用于设置GPIO引脚的输入输 出模式、中断触发方式等

S3C2410 D转换控制寄存器: 用于设置D转换器的采样频率、 分辨率等

GPIO在S3C2410芯 片中的作用

GPIO的基本操作

GPIO的应用场景

GPIO的常见问题及 解决方案

D转换(模数转换)

添加标题

D转换:将模拟信号 转换为数字信号的过 程

添加标题

主要应用:传感器、 音频、视频等领域

添加标题

转换方式:逐次比较、 双积分、逐次逼近等

添加标题

转换精度:取决于DC 的分辨率和采样频率

输入输出信号

输入输出信号规范

所有输入输出板与输入输出信号名称必须唯一,不允许重复 。 模拟输入输出板上的信号,不能使用脉冲或延迟等功能。 包括组合输入输出信号,每台机器人最多可定义 1024 个输 入输出信号名。 每台机器人最多可配置40块输入输出板,每个总线最多可以配 置20块输入输出板 每台机器人最多可将 128 个输入输出信号设置为具有信号保 持功能 ( Store )。 不允许将多个信号连接至单个具有信号保持功能的信号,避 免造成系统混乱。 定义输入输出信号,牵涉到更改系统参数的部分,更改完成 后必须热启动机器人使其生效,系统将有提示。

输入输出信号定义

定义I/O总线 输入输出板 定义输入输出板 定义输入输出信号 定义系统输入 定义系统输出 输入输出窗口

FANUC 0i系统的输入输出信号控制有两种形式

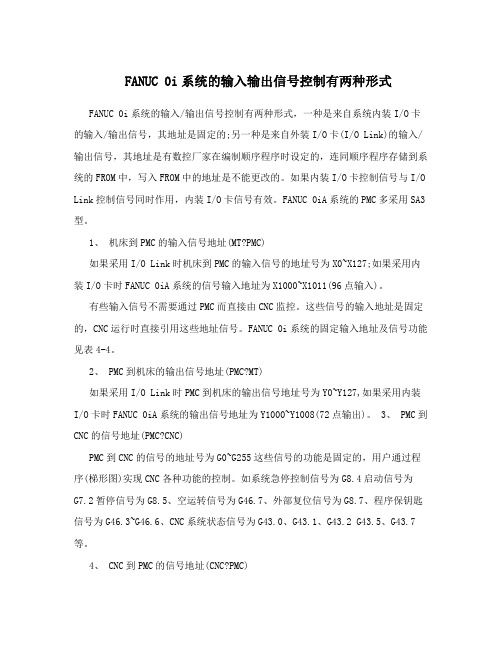

FANUC 0i系统的输入输出信号控制有两种形式FANUC 0i系统的输入/输出信号控制有两种形式,一种是来自系统内装I/O卡的输入/输出信号,其地址是固定的;另一种是来自外装I/O卡(I/O Link)的输入/输出信号,其地址是有数控厂家在编制顺序程序时设定的,连同顺序程序存储到系统的FROM中,写入FROM中的地址是不能更改的。

如果内装I/O卡控制信号与I/O Link控制信号同时作用,内装I/O卡信号有效。

FANUC 0iA系统的PMC多采用SA3型。

1、机床到PMC的输入信号地址(MT?PMC)如果采用I/O Link时机床到PMC的输入信号的地址号为X0~X127;如果采用内装I/O卡时FANUC 0iA系统的信号输入地址为X1000~X1011(96点输入)。

有些输入信号不需要通过PMC而直接由CNC监控。

这些信号的输入地址是固定的,CNC运行时直接引用这些地址信号。

FANUC 0i系统的固定输入地址及信号功能见表4-4。

2、 PMC到机床的输出信号地址(PMC?MT)如果采用I/O Link时PMC到机床的输出信号地址号为Y0~Y127,如果采用内装I/O卡时FANUC 0iA系统的输出信号地址为Y1000~Y1008(72点输出)。

3、 PMC到CNC的信号地址(PMC?CNC)PMC到CNC的信号的地址号为G0~G255这些信号的功能是固定的,用户通过程序(梯形图)实现CNC各种功能的控制。

如系统急停控制信号为G8.4启动信号为G7.2暂停信号为G8.5、空运转信号为G46.7、外部复位信号为G8.7、程序保钥匙信号为G46.3~G46.6、CNC系统状态信号为G43.0、G43.1、G43.2 G43.5、G43.7等。

4、 CNC到PMC的信号地址(CNC?PMC)CNC到PMC的信号的地址号为F0~F255,些信号的功能也是固定的,用户通过顺序程序(梯形图)确定CNC系统的状态。

PLC输入输出接线全解析,史上最全

PLC输入输出接线全解析,史上最全PLC(可编程逻辑控制器)是一种用于自动化控制系统的数字计算机。

它们被广泛应用于工业控制系统中,用于监控和控制生产过程中的各种设备和机器。

PLC的输入输出接线是PLC系统中最重要的一部分,它们用于将外部信号传递给PLC,以及将PLC的输出信号传递给外部设备。

本文将对PLC输入输出接线进行全面解析,帮助读者更好地理解和应用PLC系统。

一、PLC输入输出接线的基本原理。

PLC的输入输出接线是通过连接电缆和接线端子来实现的。

PLC系统通常包括输入模块和输出模块。

输入模块用于接收外部信号,输出模块用于向外部设备发送控制信号。

输入模块和输出模块之间通过PLC的中央处理器进行数据交换和处理。

PLC的输入输出接线通常采用数字信号,即0和1表示开关状态。

输入信号可以是开关、传感器、按钮等,输出信号可以是继电器、电机、灯等。

通过输入输出接线,PLC可以实现对外部设备的监控和控制。

二、PLC输入输出接线的连接方式。

1. 输入模块的连接。

输入模块通常包括多个输入端子,每个输入端子对应一个外部信号。

输入端子可以通过电缆连接到外部设备,也可以通过连接器连接到PLC系统的输入模块。

在连接输入模块时,需要注意输入端子的极性和接线顺序,确保输入信号能够正确传递到PLC系统。

2. 输出模块的连接。

输出模块通常包括多个输出端子,每个输出端子对应一个外部设备。

输出端子可以通过电缆连接到外部设备,也可以通过连接器连接到PLC系统的输出模块。

在连接输出模块时,需要注意输出端子的极性和接线顺序,确保PLC系统的输出信号能够正确传递到外部设备。

三、PLC输入输出接线的接线方法。

1. 输入模块的接线方法。

输入模块的接线方法包括并联接线、串联接线和混合接线。

并联接线是将多个输入信号连接到同一个输入端子,串联接线是将多个输入信号连接到不同的输入端子,混合接线是将并联接线和串联接线结合起来。

在进行输入模块的接线时,需要根据实际情况选择合适的接线方法,确保输入信号能够准确传递到PLC系统。

(精选)仪表输入输出信号

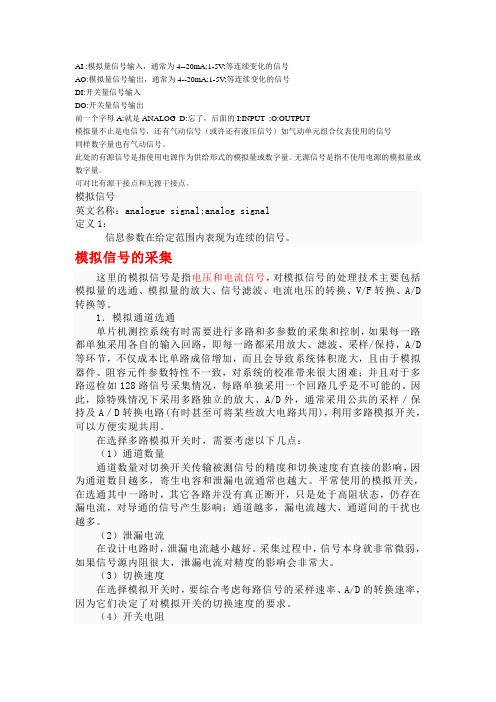

AI :模拟量信号输入,通常为4--20mA;1-5V;等连续变化的信号AO:模拟量信号输出,通常为4--20mA;1-5V;等连续变化的信号DI:开关量信号输入DO:开关量信号输出前一个字母A:就是ANALOG D:忘了,后面的I:INPUT ;O:OUTPUT模拟量不止是电信号,还有气动信号(或许还有液压信号)如气动单元组合仪表使用的信号同样数字量也有气动信号。

此处的有源信号是指使用电源作为供给形式的模拟量或数字量。

无源信号是指不使用电源的模拟量或数字量。

可对比有源干接点和无源干接点。

模拟信号英文名称:analogue signal;analog signal定义1:信息参数在给定范围内表现为连续的信号。

模拟信号的采集这里的模拟信号是指电压和电流信号,对模拟信号的处理技术主要包括模拟量的选通、模拟量的放大、信号滤波、电流电压的转换、V/F转换、A/D 转换等。

1.模拟通道选通单片机测控系统有时需要进行多路和多参数的采集和控制,如果每一路都单独采用各自的输入回路,即每一路都采用放大、滤波、采样/保持,A/D 等环节,不仅成本比单路成倍增加,而且会导致系统体积庞大,且由于模拟器件、阻容元件参数特性不一致,对系统的校准带来很大困难;并且对于多路巡检如128路信号采集情况,每路单独采用一个回路几乎是不可能的。

因此,除特殊情况下采用多路独立的放大、A/D外,通常采用公共的采样/保持及A/D转换电路(有时甚至可将某些放大电路共用),利用多路模拟开关,可以方便实现共用。

在选择多路模拟开关时,需要考虑以下几点:(1)通道数量通道数量对切换开关传输被测信号的精度和切换速度有直接的影响,因为通道数目越多,寄生电容和泄漏电流通常也越大。

平常使用的模拟开关,在选通其中一路时,其它各路并没有真正断开,只是处于高阻状态,仍存在漏电流,对导通的信号产生影响;通道越多,漏电流越大,通道间的干扰也越多。

(2)泄漏电流在设计电路时,泄漏电流越小越好。

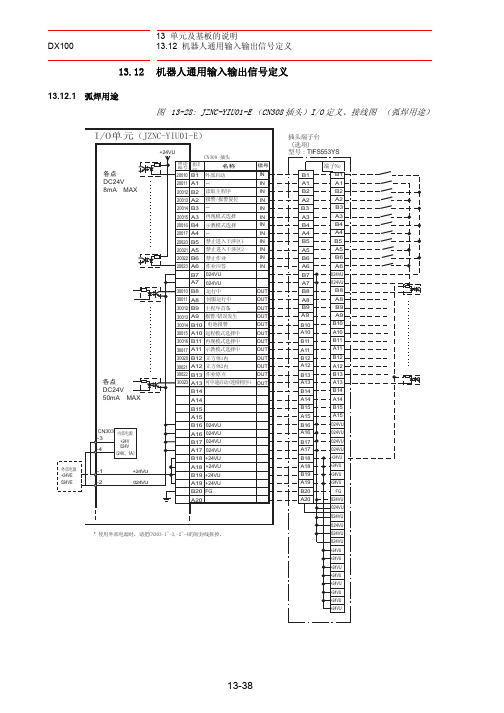

安川机器人通用输入输出信号定义

DX100

13 单元及基板的说明 13.12 机器人通用输入输出信号定义

13.12 机器人通用输入输出信号定义

13.12.1 弧焊用途

图 13-28: JZNC-YIU01-E (CN308 插头)I/O 定义、接线图 (弧焊用途) DX100

20010 B1 䚼ਃࡼ

ାภ IN

20011 A1 㧙

IN

20012 B2 䇏পЏᑣ

IN

20013 A2 䄺䄺ԡ

IN

20014 B3 㧙

IN

20015 A3 ⦄ݡᓣ䗝ᢽ

IN

20016 B4 冫ᬭᓣ䗝ᢽ

IN

20017 A4 㧙

IN

20020 B5 火ℶ䖯ܹᑆ⍝ऎ

IN

20021 A5 火ℶ䖯ܹᑆ⍝ऎ

ᄖㇱ㔚Ḯ +24VE 024VE

DX100 ,2ऩ˄ܗ-=1&<,8(˅

ฦὐ DC24V 8mAޓMAX

ฦὐ DC24V 50mAޓMAX

CN303 ݙ䚼⬉⑤

-3

+24V

-4

024V

㧔24Vޔ1A㧕

-1

+24VU

-2

024VU

+24VU 䘏䕥 䩜ো

㓪ো

&1ᦦᑻ ฬ⒓

-1

+24VU

-2

024VU

A18 +24VU B19 +24VU A19 +24VU

B20 FG

A20

ֵো IN IN IN IN IN IN IN IN IN IN IN IN

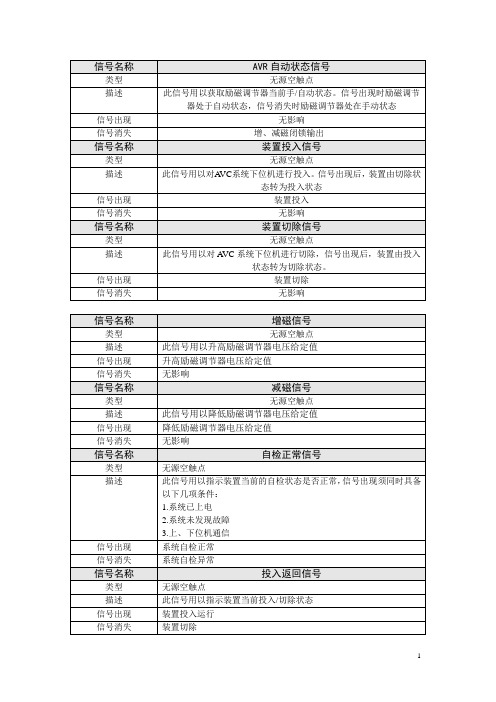

输入输出信号含义

信号消失

无影响

信号名称

总异常信号

类型

无源空触点

描述

此信号用以表示系统的运行情况,有以下情况中一种信号会出现:

1.无自检正常

2.无通信正常

3.无投入返回

4.无闭环运行

5.无电源正常

6.有增磁闭锁

7.有减磁闭锁

8.保护启动

信号出现

系统异常

信号消失

无影响

信号名称

电源正常

类型

无源空触点

7.机端电流越高闭锁

8.有功越高闭锁

9.母线电压越上限

10.有功越上限

11.无功越上限

12.机端电压越上限

13.机端电流越上限

14.数据波动过大

15.数据停止刷新

信号出现

下位机闭锁增磁信号出口

信号消失

无影响

信号名称

减磁闭锁信号

类型

无源空触点

描述

此信号用以控制下位机的减磁输出,有以下情况中一种信号会出现:

系统通讯正常

运行信号

类型

无源空触点

描述

此信号用以指示AVC系统的运行状态。信号出现表示系统闭环运行执行调度指令,消失表示系统在开环运行。信号出现须同时具备以下几项条件:

1.下位机已投入

2.上位机与调度通信正常

3.上位机与RTU通信正常

4.上位机与下位机通信正常

5.AVR自动

描述

此信号用以表示系统当前的电源状态是否正常

信号出现

系统电源正常

信号消失

系统电源异常

以上信息仅供参考。

1.RTU通信故障

2.仅启用远方控制模式时,调度通信中断

3.AVR自动信号消失

计算机控制技术08 输入与输出信号

开关量信号反映了生产过程、设备运行的现行状态、 逻辑关系和动作顺序。

例如:行程开关可以指示出某个部件是否达到规定 的位置,如果已经到位,则行程开关接通,并向工控机 系统输入1个开关量信号;又如工控机系统欲输出报警信 号,则可以输出1个开关量信号,通过继电器或接触器驱 动报警设备,发出声光报警。

如果开关量信号的幅值为TTL/CMOS电平,有时又 将一组开关量信号称之为数字量信号。

模拟信号非常便于传送,但它 对干扰信号很敏感,容易使传送中 的信号的幅值或相位发生畸变。因 此,有时还要对模拟信号做零漂修 正、数字滤波等处理。

模拟信号的常用规格:

1)1∽5V电压信号

1∽5V电压信号规格通常用号为lV, 工程量上限值对应的电压信号为5V,整个工程量的变 化范围与4V的电压变化范围相对应。过程通道也可输 出1∽5V电压信号,用于控制执行机构。

脉冲量信号的幅值通常有TTL电 平、CMOS电平、24VDC电平和任意电 平等几种规格。实际上,数据采集 卡的逻辑部件都是TTL/CMOS规格, 其中的过程通道将不同幅值的脉冲 量信号转换成了TTL/CMOS电平。

脉冲量通道或脉冲输入/输出板 卡对脉冲量的上升时间和下降时间 有一定的要求,对于上升时间和下 降时间较长的脉冲信号,必须增加 整形电路,改善脉冲信号的边沿, 以确保脉冲量通道能有效识别所输 入的脉冲量信号。

在实际工程中,通常将这些信号分为 模拟量信号、开关量信号和脉冲量信号三 大类。

针对某个生产过程设计一套计算机控 制系统,必须了解输入输出信号的规格、 接线方式、精度等级、量程范围、线性关 系、工程量换算等诸多要素。

1.模拟量信号

许多来自现场的检测信号都是模拟信号,如液位、压力、 温度、位置、PH值、电压、电流等,通常都是将现场待检测 的物理量通过传感器转换为电压或电流信号;许多执行装置 所需的控制信号也是模拟量,如调节阀、电动机、电力电子 的功率器件等的控制信号。

谈谈自动控制系统的输入输出信号

谈谈自动控制系统的输入输出信号在仪表自动化工程设计中,要使设计选用的仪表、控制设备能正常运行,除了设备自身因素外,还有一个容易被忽视的因素,就是控制系统、仪表之间的信号匹配与传输。

为了描述方便,我们将所有接收信号和/或输出信号的仪表控制设备统称为集中控制设备:如DCS、PLC、SIS等控制系统,二次仪表(如调节器、指示仪、记录仪、闪光报警器等)等。

集中控制设备要接收现场仪表信号,如温度传感器、流量、压力、液位变送器等信号;集中控制设备要向现场执行器输出控制信号,如调节阀,变频器等;集中控制设备之间也有信号互相传输,如安全栅与控制系统输入卡件或盘装仪表之间等。

输入到集中控制设备的信号叫输入信号,从集中控制设备输出的信号叫输出信号。

当一台仪表或设备的输出信号作为另一台仪表或设备的输入信号的时候,输出和输入的信号必须互相匹配。

比如现场有一台压力变送器输出信号4~20mA到DCS系统,这就应该选择DSC 系统4~20mA模拟量输入卡才能匹配。

如果信号不匹配会造成什么后果呢?(1)集中控制设备就接受不到信号,或者接受到信号导致集中控制设备出现不正确的信息,使控制系统或者说控制回路无法正常运行;(2)最坏的情况有可能损毁集中控制设备的部件(元件),如控制系统开关量输入卡是接受干接点信号,而发送给它的是220VAC有源接点信号,这样会导致某个通道,甚至整块卡都会损坏。

信号是控制设备之间联系的纽带,也可以说是控制设备之间对话的语言,如果语言不同,他们之间就不能相互交流,也就是说整个控制系统或者说控制回路就不可能正常运行。

因此在设计选用现场仪表、集中控制设备时,匹配好输入到集中控制设备的信号类型、集中控制设备输出到下一级控制设备的信号类型就非常重要,而自动控制系统中存在多种信号类型,人们在实际应用中,对于这些信号类型的概念又非常容易混淆。

下面我们来谈谈常用的信号类型及选用原则。

一、常用信号类型及含义1、模拟量信号模拟量是在时间和数量上都是连续的物理量,其表示的信号则为模拟信号。

G通信专利多输入多输出信号处理技术

G通信专利多输入多输出信号处理技术近年来,随着无线通信的迅速发展,人们对于无线信号的传输速率和质量要求也越来越高。

多输入多输出(MIMO)技术作为一种有效的提高无线信号传输性能的方法,在通信领域引起了广泛的关注和研究。

G通信公司是该领域的一家领军企业,拥有一项颇具影响力的专利——多输入多输出信号处理技术。

G通信的多输入多输出信号处理技术基于天线阵列配置,通过利用空间多样性和频率选择多样性来提高无线信号的容量和可靠性。

该技术在无线通信中起到了提高系统性能的作用,具有广泛的应用前景。

首先,G通信的多输入多输出技术通过增加发射和接收天线的数量,实现了多个信号之间的并行传输。

通过在发送端引入空间多样性,发送端可以同时向多个用户发送不同的数据流,从而提高了无线信号的传输速率。

在接收端,通过将多个接收天线合理配置,可以在接收端造成空间多样性,提高了信号的接收质量和可靠性。

其次,G通信的多输入多输出技术通过频率选择多样性来提高无线信号传输性能。

通过在不同的频率上传输不同的数据流,可以避免信号之间的干扰,提高了系统的容量。

此外,该技术还可以通过在不同的频率上传输不同的数据流,实现多路径传输,提高了信号的可靠性。

另外,G通信的多输入多输出技术还具有抗干扰和抗多径衰落的能力。

通过合理配置天线阵列,可以在发送端和接收端改变信号传输的方向,从而降低了干扰和多路径衰落对信号传输的影响。

总的来说,G通信的专利多输入多输出信号处理技术在无线通信领域具有重要的应用价值。

该技术通过空间多样性和频率选择多样性,提高了无线信号的传输速率和质量,同时具备抗干扰和抗多径衰落的能力。

相信随着该技术的不断发展和推广应用,无线通信将迎来更加高效和可靠的新时代。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

機器人之専用輸出輸入接続配置於如下図之CRM2A Connector上、其中接続 01(IMSTP)、02(HOLD)、03(SFSPD)要連接B接點。

周辺機器INTERFACE A1専用輸入信號1 IMSTP(Immediate Stop)緊急停止1.1 意義:SOFTWARE 上之紧急停止“IMSTP 回路连接B 接点”回路“开”后、成为紧急停止状态。

1.2 信號之使用範例(Relay 或 PLC):1.3 注意:本回路“B 接点”未使用时要回路短络。

因为机器人紧急停止对机械部份之负荷大、所以基本上机器人要一时停止时、使用“HOLD ”。

另外B 接点为常闭开关、A 接点为常开开关。

2 HOLD(一時停止)2.1 意義:一时停止的信号输入时、回路在OFF 状态、机器人将减速停止。

机器人成为PAUSE 状态。

再度啓動時、HOLD 信號ON 後、START 以PULSE 信號輸出。

安全PLUG X010緊急SW X011(B 接點)IMSTP Y100教導MODE SWX012機器人動作中HOLD(一時停止) ONOFF START(再度啓動) O NOFF2.2 信號之使用範例(Relay 或 PLC):注意:本回路“B 接点”未使用时要回路短络。

2.3 備詿:HOLD 与IMSTP 输入后、机器人停止时的差异。

*IMSTP ……马达电源切断 “紧急时使用” *HOLD ……・马达减速后停止 “平常运转时使用”3 SFSPD(SAFETY SPEED)安全速度3.1 意義:安全栅内之教导作业时使用。

本信号OFF 时、外部启动输入信号(如RSR /PNS 或START)无効、以确保作业者之安全。

又机器人自动运转中、本信号OFF 时机器人暂时停止。

此时可用教导盘操作机器人。

又、教导或再启动暂时停止的机器人时有速度制限。

3.2 信號之使用範例(Relay 或 PLC):3.3 注意:本回路“B 接点”未使用时要回路短络。

3.4 備詿:SFSPD 有効时、限制速度可由系统変数设定。

例如:* $SCR.$FENCEORD:設定安全柵開時的最高速度。

* $SCR.$SFJOGVLIM:設定完全柵開時、JOG 操作的最高速度。

* $SCR.$SFRUNOVLIM:设定安全栅开时、程序执行中的最高速度。

一時停止按鈕 X101機器人停止 M100HOLDY101 安全PLUG X010SFSPDY1024.1 意義:RSR /PNS 初期启动信号之取消信号。

<CSTOP1輸入前><CSTOP1輸入後>4.2 信號之使用範例(Relay 或 PLC)(RSR 未使用時、不要使用):機器人状態RSR1 RSR2 RSR3 動作中(RSR1程式)RSR2RSR3機器人状態RSR1 RSR2 RSR3RSR 預約解除 (CYCLE STOP) X012CSTOP1 Y104A4.3 注意:系統変数 $SHELL_CFG.$USE_ABORT “FALSE ”時、且A 之状態爲。

“TRUE ”時、現在執行中之RSR1程式動作立即停止、且成爲終了状態。

4.4 備詿:一般的机器人之CYCLE 循环状态(RSR1输入1次后、开始循环)之解除如下 <PROGRAM :RSR0001>1: UTOOL_NUM=1 ;2: LBL[1];3:J PR[1:HOME] 50% FINE ;53: END;* 詿:DI[1]是設定爲系統操作盤上的循環停止SW(ALTERNATE)。

5 FAULT RESET 異常解除5.1 意義:机器人异常発生后、异常原因解除的输入信号。

本信号ON 时、机器人回复待机状态。

例如、FAULT RESET 的输入、可解除紧急停止的状态。

若本信号ON /OFF 后、仍不会解除ALARM 时、表示异常还没有解决。

5.2 信號之使用範例(Relay 或 PLC):循環停止信號DI[1]輸入循環 控制盤 RESET 鈕 X020FAULT RESETY105操作盤 RESET 鈕 X0216.1 意義:在程序执行过程中、暂定停止。

若要再次启动、请注意程序中的光标位置、启动时将由目前光标位置接下去执行。

程序执行前是否出现对话框可由系统変数 $SHELL_CFG.$CONT_ONLY 设定。

PAUSED(一时停止)中之程序再启动时、$SHELL_CFG.$CONT_ONLY 若设为TRUE 、则将出现一对话框询问、是否由光标所在位置启动。

若设为FALSE 、则无询问、直接由光标所在位置启动(标准设定) 为确保安全、建议设为TRUE 。

6.2 信號之使用範例(Relay 或 PLC):6.3 注意:$SHELL_CFG.$CONT_ONLY 若設爲FALSE 時、按START 後、將無預先警告而立即起動目前書面上程式。

故爲了安全起見、此時PLC 中要加裝上述的範例回路。

7 HOME現在本信號未使用。

8 ENBL8.1 意義:机器人动作许可信号。

当本信号OFF 时、无法执行程序。

故平常信號爲ON 。

8.2 信號之使用範例(Relay 或 PLC):機器人動作HOLD(一時停止) ONOFFSTART(再度啓動)ONOFF最啓動鈕 X080機器人 PAUSED X036START Y106常時ONENBLY1089.1 意義:自动运転时、従外部选择程序并起动的信号。

如下图所示1个信号对应1个程序、最大选择程序数量4个。

信號程式RSR1 RSR0001RSR2 RSR0002RSR3 RSR0003RSR4 RSR0004RSR程式啓動前的Timing Chart如下圖所示RSR1(1)ACK1(O)PROGRUN(O)RSR2(1)ACK2(O)9.2 信號之使用範例:(1)由外部按钮直接起动RSR程序SW1製具1按鈕RSR1SW2製具2按鈕RSR2SW3製具3按鈕RSR3SW4製具4按鈕RSR424VSW3SW4RSR的程式RSR0001RSR00021: J P[1] 50% FINE ; 2: J P[2] 30% CNT10030: END1: J P[1] 50% FINE ; 2: J P[2] 50% CNT10030: END(2)由泛用信号输入启动RSR 程序1: IF GI[1]=1 CALL A_PROG 2: IF GI[1]=2 CALL B_PROG20: IF GI[1]=20 CALL T_PROGRSR 00011: GO[1]=12: WAIT DI[10]=ON 20: ENDA_PROG ROBOTPROGRUN ROBOT BUSYAUTO START M100 車體定位 ROBOTATPERCHSHUTTE 抵達RSR1 Y100車體信號OKM100SDI1 Y101M201SDI2 Y102M202SDI8 Y108 M208 OK 1 M301SDO1M201 OK 2 M302SDO2M202 OK 8 M308SDO8M208 機種確認OKM310M302M301 M308SDI10(START)Y120M310機種信號機種確認10.1 意義:自动运転时、従外部选择程序并起动的信号。

但是无法和RSR 同时使用。

PNS 启动信号如下图所示依二进制方式选择程序启动。

PNS 可选择之程序最大至255个。

PNS 程式啓動前的Timing chart 如下圖所示CMDENBL(O) PNS1~8(1) 8PNSTROBE(1)読取PNS (内部処理) SNO1~8(O)SNACK(O)PROD _PROGRUN(O)要保持100msec 以上。

没有一直保持ON 的設定法。

10.2 信號之使用範例:PNS1 Y101M201PNS2 Y102M202PNS8 Y108M208 M300SNO1 M301M202SNO2 M307M208SNO8 機種確認OKM310M301M300 M307PROD_STARTY121M310 PNSTROBE Y120M250 Data SETOKM201SNACK PROGRUN BUSY8BIT詿:M201、M202・・…M208是輸送帯或周邊開關等所送出的信號。

SNO1、SNO2・…SNO8是機器人爲確認PNS****信號従外部所回来的信號。

10.3 備詿:RSR及PNS的程序名称可由设定BASE号码更改。

例如、RSR0001~RSR0004及PNS0001~PNS0255可分别改为RSR0201~RSR0204及PNS5001~PNS5225.教示盘内的设定书面如下。

【RSR设定】【PNS設定】*BASE No 可能SYSTEM変数設定 $SHELL_CFG.$JOB_BASE ***11.1 意義:由PLC程序中选择PNS1~8启动输出信号至机器人、并由PLC程序输出至PNSTROBE信号(即选择信号输出完毕OK)。

当机器人收到此信号后、机器人将输出(PNS1~PNS8)相同讯号至(SNO1~SNO8)、回到PLC做确认。

12 PROD_START12.1 意義:当PLC収到由机器人输出之确认信号“SNACK”后、此信号可确认双方选择输出是否为相同信号。

当相同时、可由PLC送一讯号给机器人之PROD_START、依此信号启动机器人。

若信号不相同时、可能为信号线断线、此时不可由PLC给予PROD_START信号、此时请于操作盘上表示、“程序选择错误”之Message Lamp。

PNS_STROBE与PROD_START为PNS启动信号。

RSR使用时、此信号不使用。

専用輸出信號1 CMDENBL1.1意義:本信號ON 時表示、PROD_START 、START 、RSR 等功能可使用。

其輸出條件爲機器人没有異常、且機器人處於Remote 状態。

且機器人符合以下條件。

(1) 教示盘T.P 处于OFF 状态。

(2) 控制盤上[Remote(外部控制)/Local(鍵盤控制)]之選擇鈕、選擇Remote(外部)。

(3) SFSPD 信号为常闭接通ON 状态。

1.2信號之使用範例:1.3 注意:输出条件需符号1之(1)、(2)、(3)项、故若有使用MMI 时、当本信号为OFF 时、请于MMI 中显示下列讯息告知操作者。

(1) 请确认教示盘T.P 处于OFF 状态。

(2) 请确认控制盘上选择钮选择Remote(外部控制)。

(3) 请确认SFSPD 信号为常闭接通ON 状态。

2 SYSRDY2.1意義:SERVO 电源ON 时输出此信号、通常当电源ON 时即输出(即系统正常)。

SERVO-OFF 状态、电源OFF 、HARD 接点SVOFF1~SVOFF2之间等系统有异常时、此时信号为开状态(即不输出信号)。