汽车驱动桥壳的有限元分析和设计方法综述

汽车驱动桥壳的有限元分析和优化

分 析和试验验证结果表 明, 优化后桥壳轻量化效果 明显 , 应力与变形符合要求 。

关 键 词 : 动桥 壳 ; 力分析 ; 态分 析 ; 劳 寿命 ; 驱 静 模 疲 优化 F An l ss a d Op i z t n o h c e Drv l u i g E a y i n tmia i f Ve il i e Ax e Ho sn o

d srb i n fsr s n ip a e n r b a n d b ttc a ay i n e he ma i m e tc l la i g c n i iti ut s o te s a d d s lc me ta e o t i e y sai n l ss u d r t x mu v ria o d n o d — o

to in. 1 tt t t r lfe u n i s ae d t r i e h o g d la ay i. Th aiue lf n aey fc o ft e o 5 h nau a r q e ce r ee m n d t r u h mo a n l ss s e ftg i a d s f t a tr o h e

d i e a l o sn r lo o t i e i aiu i n l s . F n l n o t z t n i c n u td Ola l o sn r xe h u i g a e as b an d v a ft e l e a ay i v g f s i al a p i ai s o d c e i x e h u i g y mi o

Li W e ,Xu m i ,LiPi ,Du u i e Ke n ng Cha c n & Ta y ng hu ng Zi u

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析

毕业设计(论文)汽车驱动桥壳UG建模及有限元分析毕业设计(论文)汽车驱动桥壳UG建模及有限元分析JIU JIANG UNIVERSITY毕业论文题目汽车驱动桥壳UG建模及有限元分析英文题目 Modeling by UG and Finite Element Analyzing of Automobile Drive Axle Housing 院系机械与材料工程学院专业车辆工程姓名班级指导教师摘要本篇毕业设计(论文)题目是《汽车驱动桥壳建模UG及有限元分析》。

作为汽车的主要承载件和传力件,驱动桥壳承受了载货汽车满载时的大部分载荷,而且还承受由驱动车轮传递过来的驱动力、制动力、侧向力等,并经过悬架系统传递给车架和车身。

因此,驱动桥壳的研究对于整车性能的控制是很重要的。

本课题以重型货车驱动桥壳为对象,详细论述了从UG软件中的参数化建模,到ANSYS中有限元模型的建立、边界条件的施加等研究。

并且通过对桥壳在不同工况下的静力分析和模态分析,直观地得到了驱动桥壳在各对应工况的应力分布及变形情况。

从而在保证驱动桥壳强度、刚度与动态性能要求的前提下,为桥壳设计提出可行的措施和建议。

【关键词】有限元法,UG,ANSYS ,驱动桥壳,静力分析,模态分析AbstractThis graduation project entitled “Modeling and Finite Element Analyzing of Automobile Drive Axle Housing”. As the mainly carrying and passing components of the vehicle, the automobile drive axle housing supports the weight of vehicle, and transfer the weight to the wheel. Through the drive axle housing, the driving force, braking force and lateral force act on the wheel transfer to the suspension system, frame and carriage.The article studies based on heavy truck driver axle ,discusses in detail from the UG software parametric modeling, establish of ANSYS FEM model, and the boundary conditions imposed, etc. And through drive axle housing of the different main conditions of static analysis and modal analysis, it can access the stress distribution and deformation in the corresponding status of drive axle directly. Thus, under the premise of ensuring the strength of drive axle housing, stiffness and dynamic performance requirements, the analysis can raise feasible measures and recommendations in drive axle housing design.Plans to establish thet hree---dimensional model by UG, to make all kinds of emulation analysis by Ansys.【Key words】 Finite element method,UG,ANSYS,Drive axlehousing,Static analysis,Modal analysis目录前言 1第一章绪论 21.1 汽车桥壳的分类 21.2 国内外研究现状 31.3 有限元法及其理论 51.4 ansys软件介绍 71.5 研究意义及主要内容 91.6 本章小结 10第二章驱动桥壳几何模型的建立 11 2.1 UG软件介绍 112.2 桥壳几何建模时的简化处理 11 2.3 桥壳几何建模过程 122.4 本章小结 24第三章驱动桥壳静力分析 25 3.1 静力分析概述 253.2 静力分析典型工况 253.3 驱动桥壳有限元模型的建立 27 3.3.1 几何模型导入 273.3.2 材料属性及网格划分 283.4 驱动桥壳各工况静力分析 293.4.1 冲击载荷工况 293.4.2 最大驱动力工况 323.4.3 最大侧向力工况 343.5 本章小结 37第四章驱动桥壳模态分析 384.1 模态分析概述 384.2 模态分析理论 384.3 驱动桥壳模态分析有限元模型的建立 40 4.4 驱动桥壳模态分析求解及结果 41 4.5 驱动桥壳模态分析总结 474.6 本章小结 47结论 48参考文献 50致谢 52前言在桥壳的传统设计中,往往采用类比方法,对已有产品加以改进,然后进行试验、试生产。

汽车驱动桥壳有限元分析与轻量化设计

量化为 日标 的优化 ,并通过有限元分 析和试验对结果进行验证 ; 刚度裕量较大部位的厚度减薄 ,同时兼顾桥壳薄弱部分的强度和

文献[41以驱 动桥 壳的总体 积为 目标 ,以强度性 能为约束 条件进行 刚 度 。

结构优 化 ,实 现了桥壳轻量 化 ,使 得应力分 布更均匀 、结 构更合

本驱动桥壳为整体铸 钢式 桥壳 ,桥壳 的主要参数为 :满载轴

FE Analysis and Lightweight Design of Vehicle Drive Axle Housing

W ANG Kai—song ,XU W en-chao ,W ANG Yu-chen (1.Anhui University ofScience and Technology,Anhui Huainan 232001,China;

2.AnHui Ankai FuTian ShuGuang Axle.,Ltd.,Anhui Hefei 23005 1,China)

Abstract:A three-dimensional parametric model oJ the rea r drwe axle housing is established based on SolidWorks.The distributions ofstress,1 st tO 5 th naturalfrequencies andfatigue z cloud are obtained by thefinite element analysis ofdrive ax le housing with Workbench.Finite element analysis results indicate tha t drive a xle housing ha s a la rge lna rgin in stiffness and strength.On this basis,art optimization model is conducted with goa l o f minimum ma ss and the constra int o f streng th<rod deJbrmation with goal -driven optimization scheme,optimiza tion results indicate: the axle housing weight has fa llen tO 219.15kgfrom 237.18kg obviously er optimization with reduction of 7.6%.Finally,thefinite element analysis results ofthe drive axle housing on vibration mode andfatigue li fe in combination with the bench test results verify that the optimiza tion of

江铃汽车驱动桥桥壳有限元分析

汽车Biblioteka 工程 20 ( o.9 N .0 0 7 V 12 ) o 1

20 0 7年 ( 2 第 9卷) 1 第 0期

A t oi nier g uo teE gnei m v n

2028 0 70

江铃 汽车驱动桥桥壳有 限元分析

朱峥 涛 丁成 辉 吴 浪 蔡 志武 曾宇华 , , , ,

前 言

对于汽车驱动桥桥壳这样几何形状 与组 成、 加 工工艺与工序等都 比较 复杂 的机械零部 件 , 了保 为 证一些 关 键 工艺 的质量 ( 冲压 质 量 、 接质 量 如 焊 等) 在其制造过程 中往往要定期从生产线 中随机抽 , 取样品进行桥壳的垂直弯曲刚性、 曲静强度、 弯 疲劳 等一系列检测试验 。根据各种试验 中出现的应力集

S l w r s B s d o o lb r t e smu a in p a o m S S W0 k e c oi o k . a e n c l o ai i l t l t r AN Y r b n h.a f i l me ta a y i Sc n u t d。 d a v o f n t ee n n lss i o d ce i e s lt g s v r lt s c n i o s s e i e n N t n lS a d r n t e Be c e t rDr e Axe Ho sn 。a d t e i ai e e a e t o d t n p cf d i a i a tn a d o h n h T s i l mu n i i o o f v u i g n h b n i g si n s ,v r c ls t te gh a d f t u f f r e a l o sn i re d f r n ik e s sa e o ・ e d n t e s et a t i s n t n ai e l e o i xe h u i g w t t e i e e t h c n se r b f i a c r g i d v hh t t i e e p c iey a n d r s e t l .T e r s l n i ae t a e t r e d v x e h u i g fdfe e tt ik e s salh v d q a e v h e u t i d c t h t h e r e a l o s s o i r n c n s e l a e a e u t s t h i n h

驱动桥壳有限元结构分析

第1章绪论驱动桥壳是汽车的主要零件之一,作为主减速器、差速器和半轴的装配基体,它是汽车的主要承载件和传力件,支撑着汽车的荷重,并将载荷传给车轮。

在实际行使中,作用在驱动车轮上的牵引力、制动力、横向力,也是经过桥壳传到悬挂及车架或者车厢上的。

同时,驱动桥壳的使用寿命直接影响汽车的有效使用寿命。

因此,合理地设计驱动桥壳,使其具有足够的强度、刚度和良好的动态特性,减少桥壳的质量,有利于降低动载荷,提高汽车行驶平顺性和舒适性。

1.1国内外研究现状过去工程师在对简单机械结构进行分析时,都要进行一系列的简化与假设,再采用材料力学、弹性力学或塑性力学的理论进行分析。

随着工业技术的迅速发展,有越来越多的复杂结构,包括复杂的几何形状、复杂的受力状态等问题需要去分析研究,而在工程实际中,这些复杂的问题往往不能求出它们的解析解。

[1]要解决这些问题通常有两种途径:一是试验法,通过提出一定假设,回避一些难点,对复杂问题进行简化,使之成为能够处理的问题[2]。

然而,由于太多的简化和假设,通常会导致极不准确甚至错误的解答。

因此,另一种行之有效的途径就是尽可能保留问题的实际状况,寻求近似的数值解。

而在众多的数值方法中,有限元分析法因其突出的优点而被广泛地应用。

经过半个多世纪的实践,有限元法已从弹性力学平面问题扩展到空间问题、板壳问题;从静力问题扩展到动力问题、稳定问题和波动问题;从线性问题扩展到非线性问题;从固体力学领域扩展到流体力学、传热学、电磁学等其他连续介质领域;从单一物理场计算扩展到多物理场的耦合计算[4]。

它经历了从低级到高级、从简单到复杂的发展过程,目前已成为工程计算最有效的方法之一。

2001年,重庆大学的褚志刚等学者对某后桥壳进行了静强度分析计算,结果表明该后桥壳静态分析的应力分布合理,在实际破坏区域内的静态应力很小,但分析结果与该车在实际道路试验中的破坏不相吻合。

通过模态分析发现,其前九阶频率与路面谱频率范围重合,模态振型尤以后背盖与上下壳体的焊接处、半轴套管内端直径渐变处、上壳体倒圆处的变形较大;当桥壳和弹簧系统在垂直激励作用下时,即通过动态响应分析法,找出桥壳上的动应力集中区,确认破坏的确切位置,与实际情况相吻合。

汽车桥壳的有限元分析

汽车桥壳的有限元分析闫维来源:E-WORKSCAE技术,在产品生产的各阶段,周期内都有实在际效益,例如:在概念设计阶段CAE可以为设计职员来完成基础设计的验证,不同方案的比较,满足功能,性能方面的要求;在具体设计阶段CAE可以验证各种零部件是否满足性能,制造上是否可行等,不过我国目前CAE技术的开展,主要集中在产品开发和试验阶段.本文研究的车桥就是经试验检测后在进行的CAE研究.随着CAE技术在中国的逐步被重视,越来越多的企业引进了CAE技术,本文主要简述CAE技术在某型汽车桥壳方面的应用.一、前言汽车桥壳是车辆中重要的安全件和功能件,是几何外形较为复杂的零件,它是主减速器,差速器,半轴的装配基体,主要功能是支撑汽车重量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架或车身,其性能直接影响运输车辆的安全性和可靠性,要求有足够的强度和刚度,质量要小,从而进步汽车行驶的平顺性.我国目前的实际应用中的桥壳多为铸造桥壳和钢板冲压焊接桥壳,铸造桥壳有较高的强度和刚度,但质量也较大,铸造质量也不易保证,很轻易造成材料和能源的浪费.而钢板冲压焊接桥壳,相比较而言,轻易制造,质量轻,但加工工序较多,往往存在着回弹超差,而且焊缝质量要求高,也很浪费材料和能源.随着成型设备及相关技术的发展,液压胀形技术在国外迅速发展,广泛应用于汽车制造行业,日本等国家在液压胀形技术上已经达到较高的水平,我国目前还处在试制阶段,不过也渐渐引起了业内人士的关注,液压胀形桥壳的主要优点是壁厚分布公道,无焊缝,刚度,强度高,重量轻,材料利用率高,节能降耗,加工工序少,加工效率高.这将是车桥今后发展的一种趋势,本文主要是通过ANSYS有限元软件对某型车桥结构进行的有限元计算与分析。

二、有限元计算与分析CAE技术,在产品生产的各阶段,周期内都有实在际效益,例如:在概念设计阶段CAE可以为设计职员来完成基础设计的验证,不同方案的比较,满足功能,性能方面的要求;在具体设计阶段CAE可以验证各种零部件是否满足性能,制造上是否可行等,不过我国目前CAE技术的开展,主要集中在产品开发和试验阶段.本文研究的车桥就是经试验检测后在进行的CAE研究.2.1有限元模型的建立我们根据设计者向我们提供的某后桥的数模,在对计算精度影响不大的条件下,为进步计算速度,对模型做适当的简化。

驱动桥壳有限元分析

驱动桥壳有限元分析汽车驱动桥壳的功用是支承并保护主减速器,差速器和半轴等,使左右驱动车轮的轴向相对位置固定,并且支承车架及其上的各总成质量。

1 驱动桥壳设计要求在设计选用驱动桥壳时,要满足以下设计要求:(1)应该具有足够的强度和刚度,以保证主减速器齿轮啮合正常,并不使半轴产生附加弯曲应力。

(2)在保证强度和刚度的情况下,尽量减小质量以提高汽车行驶的平顺性。

(3)保证足够的离地间隙。

(4)结构工艺性好,成本低。

(5)保护装于其中的传动系统部件和防止泥水浸入。

(6)拆装,调整,维修方便。

2 驱动桥壳类型确定和材料选择驱动桥壳通常分为整体式桥壳、分段式桥壳,前者强度和钢度较大,便于主减速的装配、调整和维修。

普遍用于各类汽车上;多段式桥壳较整体式易于铸造,加工简便,但维修保养不便,汽车较少采用。

本设计选用整体式桥壳。

后桥壳体为整体铸造,半轴套管从两端压入桥壳中。

后桥壳前部和主减速器连接,后部为可拆式后盖,后桥壳上装有通气塞。

图1 驱动桥壳结构尺寸本设计中的驱动桥壳总长为1800mm,簧板距为970mm,桥壳厚度为8mm,选用材料为可锻铸铁,牌号为KT350-10,弹性模量为,泊松比为0.23,密度为,抗拉强度为350Mpa,屈服强度为200Mpa。

这种材料有着较高的强度、塑性和冲击韧度,可用于承受较高的冲击,振动及扭转载荷下工作的零件。

3 对驱动桥壳进行有限元分析ABAQUS是一套功能强大的有限元分析软件,特别是在非线性分析领域,其技术和特点更是突出,它融结构、流体、传热学、声学、电学及热固耦合、流固耦合等于一体,由于其功能强大,再加上其操作界面人性化,越来越受到人们的欢迎。

在对桥壳进行有限元分析,首先将CATIA软件设计的驱动桥壳模型导入ABAQUS软件中,并将上述材料属性添加到模型。

图2 将模型导入ABAQUS并赋予属性由于本设计的桥壳为整体式桥壳,整体式桥壳与轮辋在凸缘盘外侧位置通过轴承相连接,因此可以将此处位置的约束看成全自由度约束。

终极版:关于轻型汽车驱动桥壳有限元分析

摘要作为汽车的主要承载件和传力件,驱动桥壳承受了载货汽车满载时的大部分载荷,而且还承受由驱动车轮传递过来的驱动力、制动力、侧向力等,并经过悬架系统传递给车架和车身。

因此,驱动桥壳的研究对于整车性能的控制是很重要的。

本文以轻型载货汽车驱动桥壳为研究对象,详细论述了从UG软件中的参数化建模,到ANSYS中有限元模型的建立、边界条件的施加等研究。

并且通过对桥壳在四种主要工况下的静力分析和模态分析,直观地得到了驱动桥壳在各对应工况的应力分布及变形情况。

从而在保证驱动桥壳强度、刚度与动态性能要求的前提下,为桥壳设计提出可行的措施和建议。

AbstractAs the mainly carrying and passing components of the vehicle, the automobile drive axle housing supports the weight of vehicle, and transfer the weight to the wheel. Through the drive axle housing, the driving force, braking force and lateral force act on the wheel transfer to the suspension system, frame and carriage.This article studies based on light truck driver axle of QX1060, discusses in detail from the UG software parametric modeling, establish of ANSYS FEM model, and the boundary conditions imposed, etc. And through drive axle housing of the four main conditions of static analysis and modal analysis, it can access the stress distribution and deformation in the corresponding status of drive axle directly. Thus, under the premise of ensuring the strength of drive axle housing, stiffness and dynamic performance requirements, the analysis can raise feasible measures and recommendations in drive axle housing design.Keywords:Finite element method,UG,ANSYS Workbench,Drive axle housing,Static analysis,Modal analysis目录摘要 (I)Abstract........................................................................................................................ I I 1 绪论. (1)1.1 课题来源及意义 (1)1.2 国内外研究现状 (1)1.3 ANSYS软件介绍 (4)1.3.1 概述 (5)1.3.2 ANSYS的主要模块及功能 (5)1.3.3 ANSYS的主要技术特点 (6)1.3.4 ANSYS Workbench简介 (7)1.4 CAD/CAE在汽车设计中的应用 (8)1.5 课题研究内容 (8)2驱动桥壳的CAD建模 (10)2.1 驱动桥壳的结构特点 (10)2.2 UG软件介绍及参数化建模思想 (10)2.2.1 UG软件介绍 (10)2.2.2 UG参数化建模思想和一般模块介绍 (11)2.3 驱动桥壳的建模及简化处理 (14)2.3.1 驱动桥壳三维的建模 (14)2.3.2 驱动桥壳的模型简化处理 (16)3 驱动桥壳静力分析 (18)3.1 静力分析概述 (18)3.2 驱动桥壳静力分析典型工况 (18)3.3 建立驱动桥壳有限元模型 (20)3.3.1 几何模型的导入 (20)3.3.2 生成桥壳有限元模型 (21)3.4 驱动桥壳各工况静力分析 (23)3.4.1 冲击载荷工况 (23)3.4.2 最大驱动力工况 (25)3.4.3 最大制动力工况 (28)3.4.4 最大侧向力工况 (30)4 驱动桥壳的模态分析 (34)4.1 模态分析理论 (34)4.2 建立模态分析有限元模型 (35)4.3 驱动桥壳模态分析 (36)4.3.1 自由模态分析 (37)4.3.2 约束模态分析 (41)4.3.3 模态分析总结 (47)5 课题总结与展望 (48)5.1 课题总结 (48)5.2 研究展望 (49)参考文献 (50)致谢 (52)附录Ι:电子文档清单 (53)1 绪论1.1 课题来源及意义本课题来源于湖北汽车工业学院汽车工程系,是汽车设计与分析计算的子课题之一,是后续专业课程的基础,为轻型载货汽车的驱动桥壳设计提供参考。

基于ansys的汽车驱动桥壳有限元分析

基于ansys的汽车驱动桥壳有限元分析摘要:建立了基于 ANSYS 的汽车驱动桥壳的参数化有限元模型,在最大垂向力工况下对桥壳进行静力分析,得到桥壳的应力和位移分布规律。

对桥壳进行模态分析,得到桥壳1至6 阶固有振动频率。

最后采用目标驱动优化方法对桥壳进行以轻量化为目标的优化。

有限元分析和试验验证结果表明,优化后桥壳轻量化效果明显,应力与变形符合要求。

关键词:驱动桥壳;静力分析;模态分析;疲劳寿命;优化前言汽车轻量化是实现节能减排的重要手段和方法,汽车轻量化实质上是零部件轻量化。

一方面节约原材料,降低生产成本;另一方面降低燃油消耗,减少排放。

目前国内对汽车零部件的设计已经从主要依靠经验逐渐发展到应用有限元方法进行强度计算和分析阶段。

只有结构优化方法能够解决汽车生产过程中的高性能、低成本与轻量化的矛盾。

驱动桥壳是汽车的主要承载件和传力件,作为主减速器、差速器和半轴的装配基体,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力和横向力,也是经过桥壳传到悬挂及车架或车厢上的。

因此,驱动桥壳的使用寿命直接影响汽车的有效使用寿命。

本文中采用有限元法对威铃轻型货车后驱动桥壳(假定为整体成形桥壳,非冲焊桥壳,忽略焊接的影响)在最大垂向力工况下进行强度刚度校核,模态分析,在此基础上进行疲劳寿命预测,找出驱动桥壳的潜在危险位置。

在保证满足桥壳强度刚度的条件下,对桥壳进行优化,实现桥壳轻量化。

最后对轻量化的结果进行模拟验证,从而确定了较合理的设计方案,由此提高了产品性能,节省了材料,提高了驱动桥壳的设计水平,减少了实际试验研究的费用和时间,为企业对桥壳改进和新产品开发提供理论指导。

1 最大垂向力工况静力分析对4. 5t 江淮威铃轻型货车桥壳进行静力分析,桥壳尺寸参数如下:壁厚8mm,轮距1600mm,板簧距890mm。

在ANSYS DesignModeler中建立参数化模型(壁厚为设计变量),在保证有限元分析精度的条件下,忽略一些无关紧要的结构,如放油孔、加油孔和螺栓孔等,保留对有限元分析有影响的部分,如凸包、固定环、轴头和钢板弹簧座等,建立实体模型;导入ANSYS Workbench后划分网格(无需定义单元类型),施加载荷和约束,求解后得到桥壳的mises应力分布云图和等效位移分布云图。

驱动桥主减速器壳体的有限元分析

(5)当 主 动 齿 轮进行启动或倒

车时,产生的扭矩为

M1=

M·2 Z1 Z2

= 8500×7 43

=1.38×103N·m=1.38×106N·m

2 有限元网格的划分及载荷与约束的加载

2.1 有限元网格的划分

能也得到明显改善,即最大应力值变小,从应力分布图中

可以看出,应力变小的主要原因是进一步避免了主减速

器壳体的应力集中,即应力不再集中于减速器壳螺栓孔

处,且应力分布趋于分散。

4结论

本文建立了主减速器壳体的有限元分析模型,完成

71 机械工程师 2009 年第 10 期

制造业信息化

MANUFACTURING INFORMATIZATION 仿真 / 建模 / CAD/ CAM/ CAE/ CAPP

图 3 顺时针转动应力变化图 图 4 逆时外转动应力变化图 (2)优化后主减速器壳体的仿真结果(图 5、图 6)

图 5 顺时针转动应力变化图 图 6 逆时针转动应力变化图

通过对主减速 器壳体的有限元分 析,优化前后主减速 器壳体仿真结果如

表 3 优化前后的仿真结果比较表

名称 质量 顺时针转动最大位移

文献来看,对驱动桥的分析包括驱动桥桥壳的有限元的

分 析 [1-3]、制 动 鼓 的 有 限 元 分 析 [4-6],但 主 减 速器 壳 体 的 有

限元分析,在国内鲜有研究。本文以主减速器壳体为研究

对象,以主减速器设计理论为理论基础,建立了主减速器

壳体的有限元数学模型,并对优化前后的主减速器壳体

仿真结果进行分析比较。

MANUFACTURING INFORMATIZATION 仿真 / 建模 / CAD/ CAM/ CAE/ CAPP

汽车驱动桥壳的有限元建模与分析_第五章全文总结_81_83

汽车驱动桥壳的有限元建模与分析_第五章全文总结_81_83第五章全文总结第五章全文总结本论文利用Pro/E建立了驱动桥壳的有限元模型,并结合MSC.PATRAN 和MSC.NASTRAN对驱动桥壳进行了静力和模态有限元分析,得到了有益的结论。

论文的主要研究内容和结论主要有以下几个方面:(1)总结了应用Pro/E建立几何模型的注意事项和几何模型简化的方法,以某中型载货汽车的驱动桥壳为实例,提出了简化驱动桥壳几何建模的思路,详细地给出了应用Pro/E Wildfire版软件建立驱动桥壳几何模型的规范化建模步骤。

(2)按照在有限元前后处理软件MSC.PATRAN中建立有限元模型的流程,介绍了MSC.PATRAN的简单几何和复杂几何概念及相互转化的操作技巧;提出了在MSC.PATRAN中出现几何不协调的几种情况,并针对每种情况,给出了相应的消除几何不协调的办法;总结了群组(Group)的功能和在建模时的重要应用;研究了MSC.PATRAN自动网格生成器的分类和用途,网格疏密的控制方法和单元检验的相关理论,为使用MSC.PATRAN建立有限元模型打下了基础。

(3)根据在MSC.PATRAN中建立有限元模型的相关步骤,详细介绍了在其中建立驱动桥壳有限元模型过程,为使用板壳单元建立驱动桥壳有限元模型提供了规范化的操作步骤。

(4)针对驱动桥壳静力分析中的四种工况:垂直载荷工况、牵引力最大工况、制动力最大工况和最大侧向力工况,总结了四种工况下载荷、约束的处理办法,并在MSC.PATRAN中建立了相应的工况提交文件。

利用MSC.NASTRAN做求解器,得出了四种工况下驱动桥壳的受力和变形结果。

经分析可知,桥壳应力分布合理,在静力载荷工况下,桥壳最大应力位置出现在月牙形开口和螺栓孔相邻位置处,而最大变形位置出现在中央法兰盘根部。

(5)研究了在MSC.PATRAN中实现驱动桥壳模态分析的关键问题,并生成了相应的工况分析文件,提交给MSC.NASTRAN计算后得到桥壳的前20个固有频率和振型,桥壳的固有频率远离路面激励频率,即路面激励频率不会引起桥壳共振。

基于有限元方法的汽车驱动桥壳分析

基于有限元方法的汽车驱动桥壳分析简介汽车驱动桥壳是连接汽车发动机和驱动轮的重要组件,其中,壳体结构是至关重要的。

有限元方法是一种广泛应用于实际工程分析中的数值分析方法,可以模拟和优化设计。

本文将探讨如何使用有限元方法分析汽车驱动桥壳的结构。

建模几何模型汽车驱动桥壳一般采用加厚的柱壳结构,从而在较小的体积内承载高强度的扭转力。

为了对此结构进行有限元分析,需要先构建准确的几何模型。

可以使用计算机辅助设计软件建立三维模型,或者直接使用CAD工具绘制二维截面。

网格划分一旦有几何模型,就需要对其进行网格划分。

这是一项关键的步骤,因为它将直接影响最终分析的准确性和效率。

在划分网格时,需要注意以下几点:•网格大小应该能够适当地对结构进行描述,同时不会影响计算效率。

•网格应当满足光滑性要求,特别是在转角处。

•需要尽可能使用劣质网格,以确保准确性。

材料和边界条件分析所需的材料特性和边界条件有助于确定结构在应力下的响应。

材料的特性包括弹性模量、泊松比、屈服强度。

设置边界条件则包括固定点、负载、扭曲、压力等。

求解通过有限元分析软件可以进行模拟计算,并得出结构的应力状况和形变情况。

在此过程中,需要考虑以下因素:•材料的非线性特性•数值不稳定性问题•嵌套效应对模型的影响结果和分析有限元求解得出的结果需要进一步进行分析,以便深入理解结构的行为和性能。

通过对结果的分析,可以得到以下信息:•结构的应力、应变分布以及最大应力发生在哪里•结构的变形情况以及变形程度•破坏模式及其发生的位置和原因结论本文介绍了使用有限元分析方法分析汽车驱动桥壳的方法。

通过准确建立几何模型、网格划分、设置材料特性和边界条件并对结果进行分析,可以得到结论来评估设计的性能和研究规划的效果。

汽车驱动桥桥壳的有限元分析(牟建宏)

汽车驱动桥桥壳的有限元分析牟建宏(西南大学工程技术学院,重庆北碚 400715)摘要:用任意三维软件建立了驱动桥壳的三维实体模型。

通过对驱动桥壳进行有限元分析(在此仅进行静力学分析)。

通过有限元进行应力计算,判断驱动桥壳每m轮距最大变形量和垂直弯曲后背系数是否符合要求。

为驱动桥壳的结构改进及优化设计提供了理论依据。

关键词:驱动桥壳;有限元分析;ANSYS0引言驱动桥壳是汽车上重要的承载件和传力件。

非断开式驱动桥壳支承汽车重量,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力、侧向力、垂向力也是经过桥壳传到悬挂及车架或车厢上[1]。

因此,驱动桥壳的使用寿命直接影响汽车的有效使用寿命。

合理地设计驱动桥壳,使其具有足够的强度、刚度和良好的动态特性,减少桥壳的质量,有利于降低动载荷,提高汽车行驶的平顺性和舒适性。

而驱动桥壳形状复杂,应力计算比较困难,所以有限元法是理想的计算工具。

1有限元法的简介1.1有限元法的定义有限元法(finite element method)是一种高效能、常用的数值计算方法。

科学计算领域,常常需要求解各类微分方程,而许多微分方程的解析解一般很难得到,使用有限元法将微分方程离散化后,可以编制程序,使用计算机辅助求解。

有限元法在早期是以变分原理为基础发展起来的,所以它广泛地应用于以拉普拉斯方程和泊松方程所描述的各类物理场中(这类场与泛函的极值问题有着紧密的联系)。

自从1969年以来,某些学者在流体力学中应用加权余数法中的迦辽金法(Galerkin)或最小二乘法等同样获得了有限元方程,因而有限元法可应用于以任何微分方程所描述的各类物理场中,而不再要求这类物理场和泛函的极值问题有所联系[2]。

1.2有限元法的基本原理将连续的求解域离散为一组单元的组合体,用在每个单元内假设的近似函数来分片的表示求解域上待求的未知场函数,近似函数通常由未知场函数及其导数在单元各节点的数值插值函数来表达。

汽车驱动桥桥壳强度与模态的有限元分析.【范本模板】

42机械设计与制造Machinery Design&Manufacture第2期 2010年2月文章编号:1001—3997(201002-0042—02汽车驱动桥桥壳强度与模态的有限元分析‘陈国荣1’2唐绍华1(1南京工业大学机械与动力工程学院,南京210009(2南京航空航天大学机电学院,南京210016 Finite element analysis of strength and modaI on automotive drive axle housing CHEN Guo—rong”2,TANG Shao-hual(1Nanjing University ofTechnology,Nanjing 210009,China(2Nanjing University of Aeronautics and Astronautics,Nanjing 210016,Chinaj 【摘要】介绍了汽车驱动桥桥壳结构强度和模态有限元分析的研究背景,论述了ANSYS work—i 毒bench软件的有限元分析功能和优点。

采用三维CAD软件UG建立了汽车驱动桥桥壳的三维几何模型,; j然后将其导入ANSYS Workbench软件中进行了结构强度和模态有限元分析。

仿真结果表明,汽车驱动桥; {桥壳的强度满足设计要求,并且具有良好的.tkAg,}生。

f j 关键词:汽车驱动桥桥壳;强度;模态;有限元分析 i {【Abstract】The finite element analysis research background of strength and modal on automobile; {driving axle housing structural was introduced,and the finite element analysis function and advantage of}'ANSYS Workbench software was elaborated。

汽车驱动桥壳静动态有限元分析

d i1.9 9j s . 7 — 122 1 . .1 o:03 6/.s 1 3 3 4 . 0 02 in 6 01 9

汽车驱动桥壳静动态有 限元分析

高伟 . 宋萌

( 湖北汽车工业学院 汽车工程系 , 湖北 十堰 4 20 ) 4 0 2 摘要 : 用 ct 软件建立了某货车驱动桥 壳三维模型 , 利 ai a 运用有限元分析的方法 , A S SWo e c 软件 中建 在 NY  ̄bn h 立 了驱动桥 壳的有限元模型, 分析 了驱动桥壳在 四种典型工况下的结构强度 。并对桥 壳进行 了模 态分析 , 计算 了 在 自由状态下的前 1 2阶固有频率和振型。分析结果表 明, 壳的强度满足设计的要求, 桥 具有较好的抗掘 巨。 关键词 : 驱动桥壳 ; 限元分析 ; 有 强度 ; 态 模

高汽车行驶平顺性和舒适性Ⅲ。因此 , 对驱动桥壳 进行应力 、变形以及振动等情况进行有限元分析 具有 重要 的意义 。

.

汽车驱动桥壳的有限元建模与分析_第三章驱动桥壳有限元模型的建模_36_63

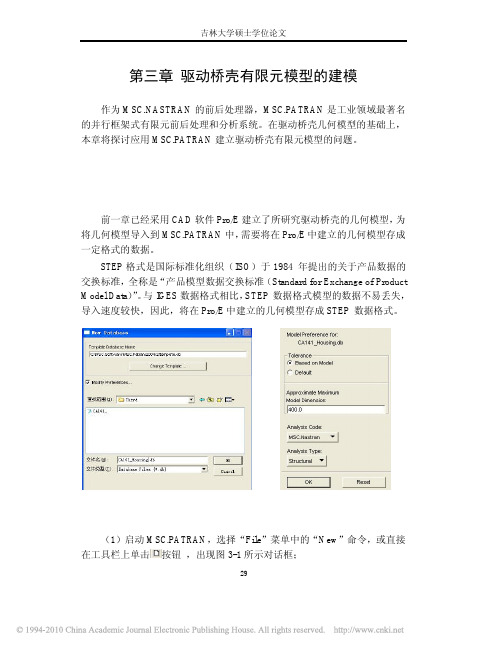

29第三章 驱动桥壳有限元模型的建模 作为MSC.NASTRAN 的前后处理器,MSC.PATRAN 是工业领域最著名的并行框架式有限元前后处理和分析系统。

在驱动桥壳几何模型的基础上,本章将探讨应用MSC.PATRAN 建立驱动桥壳有限元模型的问题。

3.1 导入驱动桥壳几何模型到MSC.PATRAN中 3.1.1 驱动桥壳几何模型的存储 前一章已经采用CAD 软件Pro/E 建立了所研究驱动桥壳的几何模型,为将几何模型导入到MSC.PATRAN 中,需要将在Pro/E 中建立的几何模型存成一定格式的数据。

STEP 格式是国际标准化组织(ISO )于1984 年提出的关于产品数据的交换标准,全称是“产品模型数据交换标准(Standard for Exchange of Product Model Data )”。

与IGES 数据格式相比,STEP 数据格式模型的数据不易丢失,导入速度较快,因此,将在Pro/E 中建立的几何模型存成STEP 数据格式。

图3-1 New Database对话框 图3-2 New Model Preference菜单 3.1.2 MSC.PATRAN模型数据库文件的建立 (1)启动MSC.PATRAN ,选择“File ”菜单中的“New ”命令,或直接在工具栏上单击按钮 ,出现图3-1所示对话框;30(2)在文件名输入框中输入:CA141_Housing.db ,单击“OK ”按钮确认,即建立新的PATRAN 模型数据库文件,如图3-1所示;(3)建立新的数据库文件后,会出现New Model Preference 菜单,使菜单的内容与图3-2所示一致,单击“OK ”按钮确认。

3.1.3 驱动桥壳几何模型的导入 (1)由MSC.PATRAN 菜单File/Import 打开输入模型对话框,在“Object ”中选择“Model ”,在“Source”中选择“STEP”,即确定模型导入的数据格式是STEP 格式,如图3-3所示;(2)在“File Type ”中选择AP203类型;(3)选择要输入的文件,单击“Apply ”按钮,输入几何模型;(4)MSC.PATRAN 弹出一个模型输入统计报告,导入完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车驱动桥壳的有限元分析和设计方法综述作者:支景锋

来源:《中国化工贸易·中旬刊》2017年第11期

摘要:驱动桥是为车辆运行提供动力和承载力的主要构件,其桥壳的设计和质量的优劣将影响车辆的安全性和实用性。

本文介绍了汽车驱动桥壳有限元分析的方法,对模型建立、静力学分析、疲劳寿命分析等关键环节进行了阐述,并据此介绍了轻量化设计的方法,提出了汽车驱动桥壳的设计要求和提高桥壳寿命的有效措施。

关键词:驱动桥壳;有限元;ANSYS;分析;设计

1 汽车驱动桥壳的有限元模型建立

有限元法是一种在工程分析中常用的方法,驱动桥桥壳结构是一个极为复杂的结构,在实际结构的基础上有效地建立简化而正确的有限元模型,是保证有限元分析准确的首要条件。

通常,在整个有限元求解过程中最重要的环节是有限元前处理模型的建立。

由于汽车驱动桥桥壳结构形状较为复杂,包含许多复杂曲面,而一般有限元软件所提供的几何建模工具功能相当有限,难以快速方便地对其建模。

因此,针对较复杂的结构,采用三维CAD软件如UG、SolidWorks、ProE等中建立几何模型,然后在有限元分析软件ANSYS Workbench 中通过输入接口读入实体模型,进而在ANSYS Workbench 中完成前处理等过程。

2 汽车驱动桥壳的静力学分析

2.1 最大垂向力工况

车辆满载在不平整路面快速行驶时,驱动桥壳同时承受垂向载荷和冲击载荷,此时的桥壳犹如一个简支梁,桥壳通过半轴套管轴承支于轮毂上,半轴套管的支撑点位于车轮的中心线上,垂直载荷取2.5倍满载轴荷,载荷施加在两个钢板弹簧座上,根据软件得到的变形图、应力图分析桥壳是否满足强度和刚度要求。

2.2 最大牵引力工况

此工况为汽车满载以最大牵引力作直线行驶时的工况,不考虑侧向力。

此时左右驱动轮除作用有垂向反力外,还作用有地面对驱动车轮的最大切向反作用力。

此時需要得出最大牵引力的计算公式并根据公式进行计算处理。

2.3 最大制动力工况

驱动桥壳承受垂向力、制动力和制动力在两板簧座位置引起的转矩。

此时需要在两侧车轮轮距处各节点施加垂向力,在该处施加与汽车运动方向相反的最大制动力,在两侧法兰盘的螺栓孔处的节点上施加制动力矩。

2.4 最大侧向力工况

车辆满载且快速急转弯时,出现作用于质心的侧向力,当路面对车轮的侧向反作用力最大时,车辆达到侧滑的临界状态,此时,弯道内侧的车轮支承反作用力为0,弯道外侧承担全部载荷。

3 模态分析

模态分析是各种动力分析的前提和基础。

汽车在行驶过程中,不仅要保证驱动桥壳有足够强度和刚度,还应该考虑振动情况。

为避免共振,桥壳的固有频率必须大于工作频率。

对桥壳进行模态分析时,我们一般只需得出5阶的固有振动频率。

而汽车在凹凸不平的路面上行驶时,汽车振动系统承受路面作用的激励多属于频率在0~50Hz范围的垂直振动。

一般来说,从5阶的固有振动频率来看,桥壳的固有频率会远大于工作频率,所以桥壳一般不会产生共振破坏。

4 疲劳寿命分析

利用Workbench 的应力疲劳分析模块,结合桥壳各部分材料的S-N曲线,综合考虑平均应力、载荷条件与疲劳强度系数等疲劳影响因素,按照线性累计损伤理论进行疲劳分析。

分析步骤如下:首先根据有限元分析的结果和外载荷谱计算得到应力谱,然后利用Goodman图进行修正得到当量应力谱,分析得出损伤累积理论,然后借助标准试件的S-N曲线得到构件疲劳损伤值。

一般来说桥壳的最低寿命为几百万次,会远远超过《汽车驱动桥台架试验评价指标》中规定的中值寿命80万次。

通过Workbench还会得到桥壳的安全系数,桥壳最低安全系数如果大于1,就说明桥壳是安全的,符合桥壳台架试验的规定,否则不安全。

5 轻量化设计及提高寿命的措施

驱动桥壳的质量对整车有着重大的影响。

通过应用ANSYS有限元分析软件,只需要根据设计参数语言,对参数进行调整,就可以完善机械构件的轻量化设计过程,在最大程度上缩短机械构件优化设计所需时间,减少设计人员的工作量。

汽车驱动桥壳轻量化设计的大体过程如下:首先需要确定设计变量和约束条件,然后以桥壳的结构质量最小为优化目标函数对桥壳进行优化,优化完毕后对优化结果进行优化验证。

总的来说,只要降低驱动桥的应力幅,就能增加疲劳寿命。

为了提高驱动桥的寿命可对驱动桥进行设计上的改进:改变桥壳受力位置、改变桥壳圆筒内外径尺寸、加厚桥壳厚度等。

6 结束语

车辆在使用中,驱动桥桥壳是承担弯矩的主要构件。

本文通过对模型建立、静力学分析、疲劳寿命分析等关键环节进行阐述,提出了轻量化设计的方法、汽车驱动桥壳的设计要求和提高桥壳寿命的有效措施,这些做法使汽车桥壳质量降低,轻量化效果明显,节约了材料,结构更加合理、坚固,为汽车驱动桥壳的设计和生产等方面起到一定的指导作用,具有重要的意义。

参考文献:

[1]高伟,宋萌.汽车驱动桥壳静动态有限元分析[J].农业装备与车辆工程,2011(09):42-45+57.

[2]王星.汽车驱动桥壳结构的有限元分析[J].北京汽车,2015(5):5-7.

作者简介:

支景锋(1996- ),男,山东省济南人,青岛市黄岛区山东科技大学车辆工程专业本科生。