粗糙度质量跟踪记录表

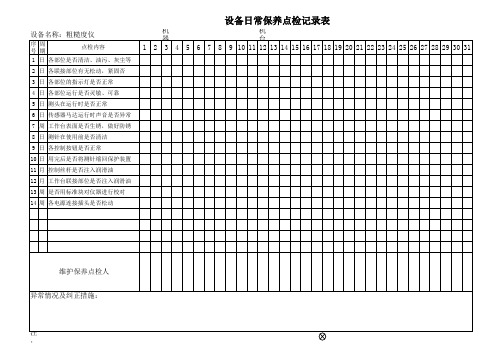

粗糙度轮廓仪日常保养点检记录表

维护保养点检人 异常情况及纠正措施:

注 :

设备名称:粗糙度仪

序周 号期

点检内容

1 日 各部位是否清洁、油污、灰尘等

2 日 各联接部位有无松动,紧固否

3 日 各部位的指示灯是否正常

4 日 各部位运行是否灵敏、可靠

5 日 测头在运行时是否正常

6 日 传感器马达运行时声音是否异常

7 周 工作台表面是否生锈,做好防锈

8 日 测针在使用前是否清洁

9 日 各控制按钮是否正常

10 日 用完后是否将测针缩回保装置

11 月 控制丝杆是否注入润滑油

12 月 工作台联接部位是否注入润滑油

13 周 是否用标准块对仪器进行校对

14 周 各电源连接插头是否松动

设备日常保养点检记录表

机

机

器

台

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

QMR-07-15-017 粗糙度仪保养记录表 A4

表格编号:QMR-07-15-017

年Y 月M

频 率Frequency

一次/天once a day 一次/天once a day 一次/天once a day

探头的检查 D check the probe

每天检查探头是否完好无破损 check the probe insure it is in good order

一次/天once a day

日期D 项目

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

A

B

C

结果记录Record

D

保养人

maintainer

确认人

affirmer

日期D 项目

17

18

19

20

21

22

23

24

25

26

27

28

29

30

Байду номын сангаас

31

A

B

C

D

保养人 maintainer

确认人 affirmer

备注:“√”表示完成;“ √ ”for the complete ones

保养规范 Maintenance

NO

保养项目Items

导轨的清洁 A Clean track

平台的维护 B Maintenance of level table

工作状态检查 C check the work state

震宇(芜湖)实业有限公司Universal DPL

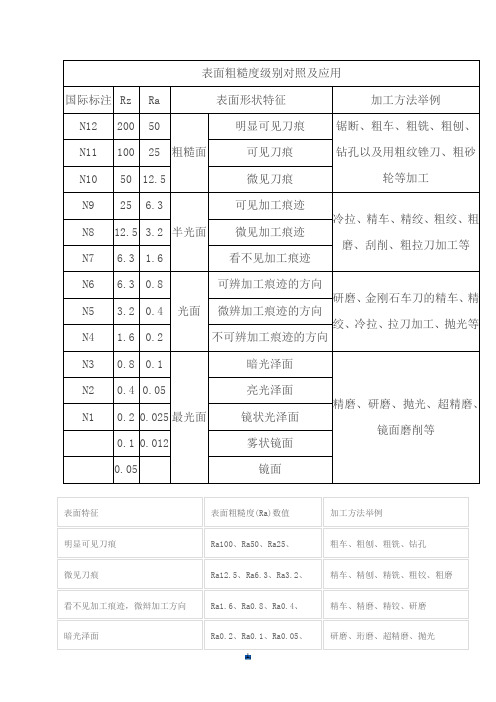

表面粗糙度等级对照表粗糙度n常用

表面粗糙度等级对照表粗糙度n (可以直接使用,可编辑优质资料,欢迎下载)镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.5可见刀痕25明显可见刀痕50附件一钢材表面除锈等级和表面粗糙度比较图一、锈蚀等级A 级:钢材表面完全覆盖粘附的氧化皮,几乎无铁锈;B 级:钢材表面已开始锈蚀,氧化皮开始成片状脱落;C 级:钢材表面上的氧化皮已锈蚀,或可刮除,但裸眼可看到轻微锈点;D 级:钢材表面上的氧化皮已锈蚀剥落,裸眼可看到大量锈点。

二、除锈等级及表面粗糙度比较图锈蚀状态图除锈等级图A ASa2.5ASa3BSt2 BSt3BBSa1 BSa2BSa2.5 BSa3 C CSt2 CSt3CSa1 CSa2CSa2.5 CSa3DSt2 DSt3 D DSa1 DSa2DSa2.5 DSa3粗糙度样板本人从事机械行业多年,为大家提供一些简单的数据:【表面粗糙度等级】【表面粗糙度Ra特征】镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

生产部产品质量检验标准表

不合格品处理流程

发现不合格品:在生产过程中发现不合格品

处理不合格品:根据不合格品的类型和严重程度, 采取相应的处理措施,如返工、报废、降级等

分类处理:根据不合格品的类型和严重程度进 行分类处理

反馈不合格品信息:将不合格品的处理结果反 馈给相关部门,以便进行改进和优化

记录不合格品信息:记录不合格品的详细信息, 包括产品名称、规格、数量、不合格原因等

生产部产品质量检验标准 表

目录

单击此处添加文本 产品质量检验标准 检验方法及工具 检验流程及要求 质量记录及报告

产品外观质量标准

颜色:符合产品 标准色卡

形状:符合产品 图纸要求

尺寸:符合产品 图纸要求

表面处理:无划 痕、无锈蚀、无 变形

产品尺寸精度标准

尺寸精度:±0.1mm

测量工具:千分尺、游标卡尺 等

检测工具:包括游标卡尺、千分尺、硬 度计、拉力机等

检测标准:根据产品标准和客户要求制 定

检测流程:制定检测计划、执行检测、 记录检测结果、出具检测报告

检测人员:具备相关专业知识和技能, 经过培训和考核

检测环境:符合产品标准和客户要求, 确保检测结果的准确性

安全性能检验方法及工具

检验方法:包括目测、手感、仪器测量等 工具:包括游标卡尺、千分尺、硬度计等 检验标准:根据产品标准和客户要求制定 检验流程:按照检验标准进行检验,记录检验结果,出具检验报告

质量记录的填写、收集、整理和报送工作由生产部负责,并按规定时间报送质量管理部门。 质量记录应字迹清晰、内容完整、准确可靠,并按照规定的保存期限进行存档。 质量管理部门负责对质量记录进行审核,并对存档的质量记录进行监督检查。 质量记录的报送和存档应符合国家相关法规和标准的要求。来自质量数据分析及应用要求

质量日巡查记录表

查

裂缝、连接部位缺陷、外形缺陷、外表缺陷)

9

钢筋制作安装

钢筋焊接质量、钢筋型号及规格、钢筋间距、钢筋机械连 接

10 混凝土腰 模板安装

11

梁

混凝土浇筑

保护层厚度、模板尺寸、强度及平整度、模架加固情况 混凝土塌落度、混凝土强度

12

混凝土缺陷检 混凝土结构缺陷检查(露筋、蜂窝、孔洞、夹渣、疏松、

查

裂缝、连接部位缺陷、外形缺陷、外表缺陷)

旋喷桩

桩位偏差、提升速度、旋转速度、注浆压力、空压机压力 、浆液比重、钻孔深度

5

钢筋制作安装

钢筋焊接质量、钢筋型号及规格、钢筋间距、钢筋机械连 接

6 冠梁

模板安装 保护层厚度、模板尺寸、强度及平整度、模架加固情况

7

混凝土浇筑

混凝土塌落度、混凝土强度

8

混凝土缺陷检 混凝土结构缺陷检查(露筋、蜂窝、孔洞、夹渣、疏松、

13

锚索成孔

成孔深度、孔倾斜度

14 锚索

锚索注浆

注浆压力、注浆量

15

锚索张拉

张拉锁定值、位移量

16

钢筋网

挂网喷锚

17

喷射混凝土

钢筋型号、网片规格、植筋情况 喷射砼强度、厚度、配合比

18 土方

土方开挖

土方开挖的宽度、深度、平整度基底土质情况、轴线、高 程。

工程质量日常巡查表

项目名称:

检查人:

检查日期: 年 月 日

15

锚索张拉

张拉锁定值、位移量

16

钢筋网

挂网喷锚

17

喷射混凝土

钢筋型号、网片规格、植筋情况 喷射砼强度、厚度、配合比

18 土方

土方开挖

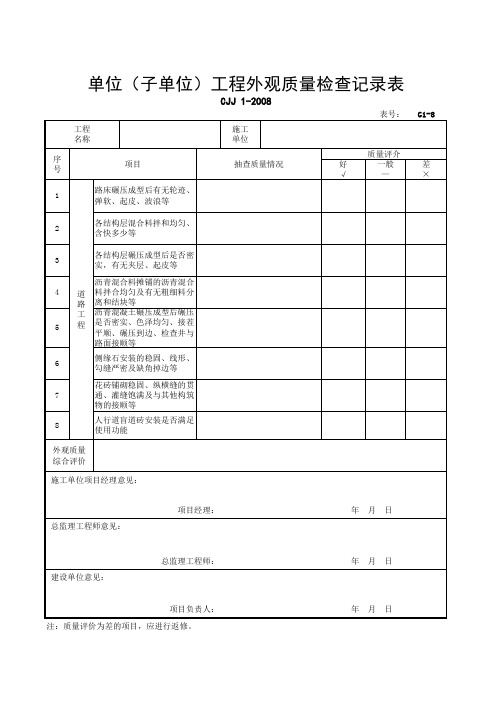

道路单位工程外观质量检查记录表

CJJ 1-2008

表号: 工程 名称 序 号 1 项目 路床碾压成型后有无轮迹 、弹软、起皮、波浪等 各结构层混合料拌和均匀 、含快多少等 各结构层碾压成型后是否 密实,有无夹层、起皮等 道 路 工 程 沥青混合料摊铺的沥青混 合料拌合均匀及有无粗细 料分离和结块等 压到边、检 查井与路面接顺等 侧缘石安装的稳固、线形 、勾缝严密及缺角掉边等 花砖铺砌稳固、纵横缝的 贯通、灌缝饱满及与其他 构筑物的接顺等 人行道盲道砖安装是否满 足使用功能 施工 单位 抽查质量情况 好 √ 质量评介 一般 — 差 × G1-8

2

3

4

5

6

7

8 外观质量 综合评价

施工单位项目经理意见:

项目经理: 总监理工程师意见:

年

月

日

总监理工程师: 建设单位意见:

年

月

日

项目负责人: 注:质量评价为差的项目,应进行返修。

年

月

日

表面粗糙度等级对照表模板.doc

表面粗糙度级别对照及应用国际标注Rz Ra表面形状特征加工方法举例N1220050粗糙面明显可见刀痕锯断、粗车、粗铣、粗刨、钻孔以及用粗纹锉刀、粗砂轮等加工N1110025可见刀痕N105012.5微见刀痕N9 25 6.3半光面可见加工痕迹冷拉、精车、精绞、粗绞、粗磨、刮削、粗拉刀加工等N8 12.5 3.2微见加工痕迹N7 6.3 1.6看不见加工痕迹N6 6.30.8光面可辨加工痕迹的方向研磨、金刚石车刀的精车、精绞、冷拉、拉刀加工、抛光等N5 3.20.4微辨加工痕迹的方向N4 1.60.2不可辨加工痕迹的方向N3 0.80.1最光面暗光泽面精磨、研磨、抛光、超精磨、镜面磨削等N2 0.40.05亮光泽面N1 0.20.025镜状光泽面0.10.012雾状镜面0.05镜面表面特征表面粗糙度(Ra)数值加工方法举例明显可见刀痕Ra100、Ra50、Ra25、粗车、粗刨、粗铣、钻孔微见刀痕Ra12.5、Ra6.3、Ra3.2、精车、精刨、精铣、粗铰、粗磨看不见加工痕迹,微辩加工方向Ra1.6、Ra0.8、Ra0.4、精车、精磨、精铰、研磨暗光泽面Ra0.2、Ra0.1、Ra0.05、研磨、珩磨、超精磨、抛光镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。