13--汽轮机钛合金叶片锻造组织和性能研究

汽轮机叶片设计

汽轮机叶片设计汽轮机叶片在受到蠕变,腐蚀、损伤影响涡轮效率甚至导致停机,针对这些问题提出新的叶片设计方案,减少了热应力的影响。

有效的抗腐蚀能力,提高叶片性能的。

标签:汽轮机叶片;设计;方案我们国产化大型特大型转子锻件的能力快速提升。

叶片需要满足60年的寿命,而其承受巨大的离心力和扭转力,运行过程中会有很多因素导致其受损,如,调峰机组的频繁启动、停机以及甩负荷,都会给转子带来交替变化的热应力,使其蠕变,热疲劳。

因此对叶片的工艺和材料,要求很高。

1 蠕变涡轮叶片不断受到高温,在HP和IP级别往往会使叶片材料软化,结合离心力的影响,叶片就会变形。

导致蠕变(缓慢而连续的变形)。

材料变形的速率取决于温度和应力。

这是一个尤其危险的现象,因为叶片是根据严格的规格制造,在一定的负载和环境下,才能运行。

由于蠕变,叶片的几何形状发生了变化,产生退化,会导致灾难性的破坏,这就是为什么必须为HP和IP叶片选择高质量材料的原因,这样在高温下仍然保持高产量。

这种情况多是发生于反动式汽轮机叶片,冲动涡轮机与反动式涡轮机叶片运转方式不同,导致,不同的叶片产生的应力也是不同的。

在反动式汽轮机,蒸汽通过固定的叶片没有压降,气流通过运转的叶片,通过喷嘴增加速度,当汽流经过转子时,使转子转动。

2 叶片腐蚀叶片的裂缝和表面粗糙度,甚至微观尺度,高度,等各种问题的解决办法。

叶片材料经过以上因素的影响对叶片结构伤害很大。

这些反应通过腐蚀材料周围存在的裂缝来扩大裂缝,削弱了叶片。

本质上,腐蚀只发生于此叶片表面出现裂纹。

此外蒸汽中的杂质加速。

根据Ryuichiro Ebara的论文中的研究表明,腐蚀裂纹始于12%铬不锈钢,80多种不同化合物包括氧化物、硅酸盐和硫化物,均在涡轮叶片上的沉积物中发现。

这些杂质的性质和浓度导致叶片疲劳强度急剧下降。

Ebara氯化钠和氢氧化钠非常腐蚀性化合物,因此在减少叶片疲劳强度方面非常有效。

例如,Ebara在他的研究中显示,即使是很小的(3% 3 x10-2%)氯化钠溶液浓度的大大降低了钢的强度疲劳。

第十二届全国铸造年会暨2011中国铸造活动周最新会议论文题录

第十二届全国铸造年会暨2011中国铸造活动周最新会议论文题录铸造铸造资讯?947-第十二届全国铸造年会暨2011中国铸造活动周最新会议论文题录由中国机械工程学会铸造分会和铸造行业生产力促进中心举办的第十二届全国铸造年会暨2011中国铸造活动周将于2011年11月l3—17Et在广州举行.本次会议是中国铸造业具有历史性意义的一次盛会,是铸造行业进行学术与技术交流和产品展览的良好平台.活动期间将进行高水平的学术交流和技术交流,并组织新技术,新材料展览会,还将组织一系列的行业活动.我们热诚邀请广大从事铸造研究,生产,管理等方面的人员莅临此次盛会.会议主题:先进铸造技术及铸造业的可持续发展有关会议的更详细内容见本期正文前面的第1,II,III,Ⅳ页.目前征集到的论文题录如下.1.凝固过程精确理论描述的研究进展和发展趋势/黄卫东/西北工业大学凝固技术国家重点实验室2.欧洲铸铁生产在线质量控制的现状和发展趋势/Ramon/西班牙AZTERI,AN铸造研究中心3.合金熔化节能技术发展的现状及未来/郭景杰/哈尔滨工业大学4.中国汽车铸件轻量化发展前景/万仁芳//东风汽车公司5.我国铸铁生产技术的最新进展与展望/李克锐,曾艺成,张忠仇/郑州机械研究所6.A1一Si合金熔炼过程中S境损的研究/刘宏磊/秦皇岛戴卡兴龙轮毂有限公司7.zG28Si2MnCr2MowRE钢烘干仓篦板的研制与生产/王贺/驻马店中集华骏铸造有限公司8.冷却速度对铝合金铸件气孔形成的影响/舒虎平/长安汽车集团发动机工厂技术处9.涡流分选在铸铁件硬度检测中的研究与应用/张文杰/东风汽车有限公司东风商用车公司铸造二厂10.镍基单晶高温合金的发展概况/黄爱华/沈阳黎明航空发动机(集团)有限责任公司II.镍基高温合金铸件中的双氧化膜缺陷/黄爱华/沈阳黎明航空发动机(集团)有限责任公司12.消失模铸造关键技术的认识与实践/袁东洲/山西晋城市金珂铸业制造有限公司13.新型中铬合金耐磨钢衬板在矿渣微粉管磨机上的研制与应用/李固成/河南驻马店市永诚耐磨材料有限公司14.蠕墨铸铁新标准的制定将促进蠕铁生产应用的发展/张忠仇/郑州机械研究所15.电渣熔铸金属熔池形状的测量方法及实践/宋照伟/沈阳铸造研究所16.轴承环球墨铸铁铸件无冒口铸造工艺实践/范江/沈阳机床银丰铸造有限公司技术部17.熔模石膏铸型粉初凝时间测定方法的研究/楼建余,章霖,孙鲁洪/深圳市景鼎现代科技有限公司18.球化处理降低铁水中碳含量/沈保罗,李莉/成都金顶凸轮轴铸造有限公司l9.新型冷芯盒制芯工艺及材料研究/魏甲/沈阳汇亚通铸造材料有限责任公司20.铸造涂料在大型汽轮机铸件中的应用/施风华/上海市机械制造工艺研究所有限公司21.气相二氧化硅在水基涂料中的应用/龚圣峰/上海市机械制造工艺研究所有限公司22.铸铁件冒口设计方法探讨/诸葛胜/中福铸造材料(青岛)有限公司23.铸造工艺模拟CASTsoftCAD/CAE技术在铸造工艺设计及优化中应用/宋彬/tL京北方恒利科技发展有限公司24.双辊带材铸轧侧封技术中熔融钢水液面宽度对侧封板所受温度场和应力场的影响/宋小伟/太原科技大学材料科学与工程学院25.含硼低合金高速钢轧辊组织和性能研究/符寒光/北京工业大学材料科学与工程学院26.热处理对Fe.Cr.B合金显微组织和硬度的影nil/张海滨,符寒光匕京工业大学材料科学与工程学院27.以埋人法代替电热管插入法改进模具的加热方法/ 张笑山,马婷肛苏省溧阳市科华机械制造有限公司28.CrMnSi耐磨钢铲齿的研究/郭继伟,杜杰敏,荣守范/佳木斯大学材料学院29.液膜溶解扩散焊技术在焊*bV泵曲轴缩裂缺陷方面的应用/罗乃林,汪宗科/宝鸡石油机械有限责任公司铸造厂948FOONDRYSop.2011V0I.60NO.930.泡沫陶瓷过滤器应用技术的探讨/赵远明,张科峰/ 济南圣泉集团股份有限公司31.一种新型外部排风罩的设计应用/丁原朝,尹来/烟台环球铸造有限公司32.基于数值模拟的低压铸造铝合金法兰件工艺优化/于宝义,教富川,李庆丰/沈阳工业大学材料科学与工程学院33.易清理耐高温型芯/张志锋僧东复合材料有限公司34.高强度铸态球墨铸铁整体桥壳材质的研究及攻关/高广阔,石利军,董成玉/一汽铸造有限公司特种铸造厂35.热处理对铸态A1.Fe基合金组织和性能的影响/李润霞,栾新颖,李青/沈阳工业大学材料科学与工程学院36.高温压缩对粗镁直接熔炼AZ91镁合金组织的影响/ 杨林,王凤彬,黄宏军/沈阳工业大学材料科学与工程学院37.坩埚式节能型废铝回收炉的开发/冈田民雄,朴龙云/日本坩埚株式会社38.AITiC晶粒细化剂对AI一30%Mg2Si合金的组织与性能的影响/李英民,姚博,任玉艳/沈阳工业大学材料科学与工程学院39.Mg5.8Sm0.3ZnZr合金组织和性能研究/苏听,李德江,谢艳才/上海交通大学轻合金精密成型国家工程研究中心4O.声振动在铸造生产中的应用/李军文/江南大学机械工程学院41.镁合金转向器壳体真空压铸工艺研究/王峰/沈阳工业大学材料科学与工程学院42.新型气硬动物胶型芯粘结剂的制备工艺优化/李英民,张神林,刘伟华/沈阳工业大学材料科学与工程学院43.返回次数对K4169合金组织及性能的影响/满延林,王宇飞/沈阳黎明航空发动机(集团)有限责任公司44.真空干燥对熔模铸造用硅溶胶型壳强度的影响/冯华,刘向东/内蒙古工业大学45.基于KBL技术的铸造工艺数字化平台研究/唐红涛, 周建新,汪洪/华中科技大学46.一个用优质低廉环保水玻璃基型砂代替树脂砂的应用典范/胄曼星之/青岛4808工厂47.热处理温度对低合金耐磨铸钢组织性能的影响/胡志军,马志英,邓思寒/上海大学材料科学与工程学院48.低碳微合金化铸钢的研制与性能测试/马志英,胡志军,杨弋涛/上海大学材料科学与工程学院49.A1-si—Mg半固态成形合金的研制/裴小虎,陈萌,陈思悦/上海大学材料科学与工程学院50.究竟是谁发明的球墨铸铁?/N继扬/大连理工大学51.平旋盘体铸件的铸造工艺改进/崔红艳,柳建忠,孟君/沈阳机床银丰铸造有限公司52.大型地坑立柱缩孔缺陷的产生原因及改进措施/孟君,张继波/沈阳机床银丰铸造有限公司53.FeSJAir气氛中熔炼AZ91D镁合金试验研究/陈晓,许彩凤/福州大学机械工程及自动化学院54.钢质圆盘类工件挤压铸造成形过程数值模拟/于宝义,王钟声,李润霞/沈阳工业大学材料科学与工程学院55.ca和Y合金化对压铸AZ91镁合金组织及耐腐蚀性能影响/王峰,刘静,李晨曦/沈阳工业大学材料科学与工程学院56.脉冲电流对铝及铝合金凝固过程作用的研究综述/ 王瑞春,曹志佳,白彦华/沈阳工业大学材料科学与工程学院57.返回料添加比例对K414合金成分及力学性能的影响/王宇飞,满延林,杨刚/沈阳黎明航空发动机(集团)有限责任公司58.铸铁发动机缸体消失模铸造工艺的研究/郭鹏,叶升平/全国消失模与V法铸造技术委员会59.聚乙烯醇粘结剂气硬造型法的研究/李英民,刘洪俊,刘伟华/沈阳工业大学材料科学与工程学院60.新型铸造高锰钢材料的研发/孙伟,张佳,严峻/三一重型装备有限公司61.消失模铸造全数控自动变频振实台的设计制造/高成勋,高远/四川省崇州市鑫晟机械制造厂62.V法铸造生产优质铸件的措施/高成勋/四川省崇州市鑫晟机械制造厂63.冲天炉熔炼特点与技术应用/任树勇,郑喜龙/山东科技大学材料工程研究开发中心64.减少承压铸件的缺陷,提高铸件检漏合格率/白素春/沈阳黎明航空发动机(集团)有限责任公司65.大型灰铁,球铁铸件铸造工艺设计规范的探讨/任传真/济南圣泉集团股份有限公司66.合理应用,充分发挥稀土在铸造合金中的作用/盛铸造铸造资讯?949?达/清华大学机械系67.采用高性能涂料的泡沫模样在负压富氧下烧成空壳及边振动边浇注的消失模铸造技术/刘玉满,刘翔/桂林市中南铸冶材料研究所68.各种铸造缺陷修复机发展浅述/林得水/烟台金林表面工程设备有限公司69.倾斜板冷却工艺对ZL104半固态合金坯料组织的影响/王旭,袁晓光,王耘涛/沈阳工业大学材料科学与工程学院7O.固溶时间对含钪量为0.1%的铝镁硅合金板材组织性能的影响/秦悦阳,袁晓光,李贺亮/沈阳工业大学材料科学与工程学院71.液态模锻A113Si一3Cu.0.8Mg-0.3Mn-0.1Zr合金组织及性能研究/郭望春,袁晓光,王耘涛/沈阳工业大学材料科学与工程学院72.退火处理对室温压缩AZ91镁合金显微组织及硬度的影响/黄婷,杨林,任玉艳/沈阳工业大学材料科学与工程学院73.六联体导向叶片无余量精铸技术研究/韩宏/沈阳黎明航空发动机(集团)有限责任公司74.芜湖铸造工艺示范集群园拟建构思与措施/汤宗成/芜湖市铸造协会75.大型铸钢件铸造工艺的优化设计研究/刘文JKI/西南内燃机配件总厂76.俄罗斯的铸钟技术/郑萍,郑隆滨/钢研新冶工程设计有限公司77.改性纳米SiC粉体对铸造马氏体不锈钢力学性能影响的研究/杨军,王鑫,陈美玲/大连交通大学材料科学与工程学院78.对铸件的力学性能提供合格保障的工艺技术/王化宇,王春平,赵亚芬/四平铸造协会79.铸态高强度厚大断面QT700—2生产实践/潘密/武汉重型机床集团有限公司铸造厂80.CO气硬PV A水溶性高分子粘结剂的制备/李英民,刘洪俊,刘伟华,沈阳工业大学材料科学与工程学院81.搅拌模式对泡沫铝泡孔结构的影响研究/郝海,芦国强,金浩/大连理工大学材料科学与工程学院.82.大型复杂箱体件的消失模铸造工艺应用/张俊祥,范随长,郭亚辉/中国一拖集团有限公司工艺材料研究所83.解释球墨铸铁中"碎块石墨"形成机理的楔形理论研究/张宗来/上海铸铭冶金材料有限公司84.铸渗法制备ZTA/钢基复合材料及磨损性能研究/郑开宏,赵散梅,陈亮/广州有色金属研究院金属加工与成型技术研究所85.综合利用福建沿海硅砂,推进绿色铸造/陈宜秀,陈文龙/福州益强铸造材料(集团)天津公司86.机械化装卸料自动抛丸滚筒/徐金鸿/济南铸锻机械研究所87.论分丸轮/徐金鸿/济南铸锻机械研究所88.无烟球化处理方法劂年路/天津市万路科技有限公司89.预埋缸套铝缸体金属型低压铸造技术/鄢德高,郑哲,皮振江/一汽铸造有限公司有色铸造分公司技术部90.大型熔模复杂铸件571支架开发/张玉林/一汽铸造有限公司特铸厂91.欧III498缸体组芯立浇工艺设计/张显宜/一汽铸造公司铸造一厂技术开发部92.气缸体低压铸造工艺与模具结构设计/刘兴富/一汽铸造有限公司铸造模具设备厂93.型砂中吸水细粉含量的调整与探索/王艳辉/一汽铸造有限公司铸造二厂94.制芯过程模拟研究与应用/卢宝胜/一汽铸造有限公司技术中心95.6DL发动机蠕墨铸铁缸体缸盖的铸造技术开发/王成刚,刘文辉,马顺龙卜汽铸造有限公司技术中心96.大断面球墨铸铁的合金化与性能研究/陈维平,邓宇/华南理工大学广东省金属新材料制备与成形重点实验室97.金属合金枝晶形貌演变原位可视化/朱晶,王同敏,曹飞/大连理工大学材料科学与工程学院98.不同制备工艺对于A1.B中间合金形貌及形核效率的影响/0t洪旺,陈宗宁,王同敏/大连理工大学材料科学与工程学院99.Mn对挤压铸造A1.5.0Cu.0.5Fe合金组织和性能的影响/林波,程佩,汪先送/华南理工大学机械与汽车工程学院100.定向凝固Ti.45A1.5Nb合金组织演化规律/李琨,苏彦庆,骆良顺/哈尔滨工业大学材料科学与工程学院101.铝合金旋转喷吹精炼气泡运动的数值模拟/苏志付,骆良顺,苏彦庆/哈尔滨工业大学材料科学与工程学院102.铝合金管类铸件气密性缺陷研究/苏志付,孔力950?FOUNDRYSep.2011VOI.60No.9明,骆良顺/哈尔滨工业大学材料科学与工程学院103.动态无功补偿设备研制及应用/高云保,孙超业/沈阳铸造研究所104.AZ31泡沫金属材料的制备及研究/魏志浩,王志国,周君胴北工业大学材料学院105.泡沫铝的熔体发泡法制备及其应用/周君,赵维民/ 河北工业大学材料学院106.MgCa.Ce合金熔体表面张力与阻燃关系的研究/孟宪阔,赵维民,丁俭/河北工业大学材料学院107.变质元素对铸造AI.si合金共晶结晶的作用及机Ill/ 祖方道/合肥工业大学108.生长条件对灰口铸铁共晶凝固过程石墨形态的作用/祖方遒合肥工业大学109.连铸工艺参数对层状金属复合铸锭成形缺陷的影响/郑小平,程佩,林波/华南理工大学110.泡沫金属材料性能特点及其应用研究进展/王志国/ 河北工业大学111.INITEK专利球化处理技术介绍及其应用/陈子华/ 福士科铸造材料(中国)有限公司112.铸造涂料新技术及其发展趋势/宋会宗/福士科铸造材料(中国)有限公司113.重力铸造铝合金车轮表面缺陷的分析及其改进/曾礼,赵建华,林建党/重庆大学材料科学与工程学院114.铝合金缺陷修复新工艺应用研究/任朋立,王宗舜/中国船舶重工集团公司第十二研究所115.电弧炉熔炼节能技术应用现状与发展/冯胜山/湖北工业大学机电研究设计院1l6.低温浇注和晶粒细化复合工艺铸造A356合金半固态坯料/王顺成,戚文军,郑开宏/广东省工业技术研究院(广州有色金属研究院)材料加工研究所1l7.电磁铸~L5182铝合金组织性能研究/许光明/东北大学l18.A356和A356/5%SIC.凝固过程界面传热系数的研究/李俊文,赵宇/华南理工大学119.我国钛合金与铸型材料界面反应研究现状/刘鸿羽, 刘时兵/沈阳铸造研究所120.挤压铸造LC4合金组织及性能研究摩宇飞/沈阳铸造研究所121.碘化钾分光光度法测定锑含量测量不确定的评定侏智,薛孝民,段双,李宇彦,蒋辉/沈阳铸造研究所中国机械工程学会铸造分会地址:沈阳市铁西区云峰南街l7号(110022)电话:024—25851598,258523l1-202传真:024.25855793会议联系人:刘秀玲朱家辉曹阳李大放电子信箱:**************************************************投稿信箱:****************************展览会联系人:曹秀梅电子信箱:***********************电话:024.25850149,25852311-356网址:r.foundrynations.tom(上接第946页)mizingyieldinductileiron(USA)/ DougWhiteVietnam17.Effectofsomefactorsoncharacterizationofas.castNi74Cr16Mo5Ti4superalloyingot(VNM)IToDuy Phuong,DoThDuyen,LeMinhTuan,eta1.18.Studyontechnologyofproducingsilicon-aluminum alloystoobtainalloy'Scompositionsandmicrostructu—refordiecasting(VNM)/LeMirthTuan,ToDuyPhuong19.Determinationofthermaldiffusivityandheatconduct—ionofceramiccastingmoldsusingcomputer simulation(VNM)/DoVanQuang,DaoHongBach, DinhQuangNang20.Developmentofnove1corrosionandwearresistant highchromiumwhitecastirons(VNM)/DoanDinh Phuong,NguyenV anTich,TruongNgocThan,eta1.74.Effectofcoolingconditionsinsandmouldonpropert—iesofascastADC12(VNM)/PhamMaiKhanh,Dinh QuangNang中国机械工程学会铸造分会联系人:李大放曹阳电话:+862425851598传真:+862425855793信箱:paper@arc一11.COrn*************************************************网址:www.arc一11.tom。

钛合金锻造工艺及其锻件的应用

钛合金锻造工艺及其锻件的应用摘要:近年来,钛合金因其高的比强度、优异的耐腐蚀性、良好的生物相容性等优点,迅速发展成为具有强大生命力的新型关键结构材料,被广泛应用于航空航天、军事工业、石油化工以及医疗卫生等领域。

从工业价值和资源寿命的发展前景来看,它仅次于铁、铝而被誉为正在崛起的“第三金属”。

本文分析了钛合金锻造工艺及其锻件的应用关键词:钛合金;锻造;V应用1钛合金锻造工艺1.1α+β锻造α+β锻造即常规锻造,是在相变点以下30~50℃加热、变形(见图1),常规锻造一般得到的是等轴组织(α等+β转)。

其钛合金锻件具有高的塑性和室温强度,但是高温性能和断裂韧性不好,如图2为TC11钛合金经过常规锻造后的高倍组织图。

常规锻造由于研究较深入,操作简单易行,且成本较低,因此应用广泛。

在(α+β)区变形过程中同时发生β晶粒和α片形状的变化,β晶粒被压扁,沿金属流动方向拉长、破碎,晶界附近与晶内α相间的差别逐渐消失。

当变形程度超过60%~70%后,己没有任何可见的片状组织痕迹了。

在一定温度和变形程度下发生再结晶,且α相的再结晶先于β相的再结晶,再结晶后的α晶粒,呈扁球形状,没有再结晶的α晶粒形状为盘状、杆状或纤维状。

侯会喜研究了TC6钛合金在(α+β)两相区锻造时,变形温度的高低对锻件初生α相含量的影响。

变形温度越低,初生α相的含量就越多。

由于锻件的室温力学性能和高温力学性能与初生α相的含量密切相关,因此,为了确保(α+β)两相合金具有最好的综合性能,在进行TC6合金锻造时,必须严格控制变形温度,使等轴初生相颗粒的总含量在15%~45%。

1.2等温锻造等温锻造是一种先进的加工工艺,可以使钛合金等难变形材料在相对恒温的变形温度下,以极低的变形速率,一次成形得到形状复杂的精密锻件。

采用该工艺成形的锻件仅需少量的机械加工即可装配使用,材料利用率高,且由于工艺可控性好,变形均匀,锻件的组织性能更加稳定和均匀,批量生产时,具有显著的经济效益。

航空发动机整体叶环结构的研究进展

合材料( TiMMC)[5~7] 制造的,具有强 子的质量大大减轻,如第 3 级整体叶 化硅纤维(SCS-6)增强的钛基(SP-

度高、使用温度高及疲劳和蠕变性能 环转子的质量只有 4.5kg 左右,而常 700)复合材料风扇整体叶环转子。

好的优点,TiMMC 整体叶环如图 1 规镍基合金制造的同样转子的实际

我国与印度开展的国际合作研

所示。TiMMC 整体叶环代替压气机 质量为 25kg。20 世纪 90 年代中期, 究项目中,有一带环箍的单级风扇试

盘,不仅可以扩大压气机的设计范 在 IHPTET 研究计划下,GEAE 公司 验研究,该风扇的设计参数为:增压

围,而且可大幅度ቤተ መጻሕፍቲ ባይዱ轻重量,与常规 开发和验证了 TiMMC 压气机整体 比 3.0,叶尖切向速度 470m/s,有 17

加工制造缺陷对 TiMMC 性能有

表1 一些商用连续纤维的室温性能

纤维名称

SM1040 SCS-6 Trimarc

制造厂商

DEAR-Sigma Textron ARC

密度 /(kg·m-3)

3400 3000 —

在 给 定 纤 维 含 量 的 情 况 下,粗 纤 维 可 以 增 加 其 间 的 距 离,从 而 有 利于降低纤维在高温复合固结过程 中产生径向裂纹倾向和充分发挥钛 基体的韧性作用。目前化学气相沉 积方法(CVD)制备的粗纤维都存在 一 定 的 残 余 应 力,而 且 考 虑 到 经 济 性,增 强 钛 合 金 的 连 续 纤 维 直 径 以 0.12~0.15mm 为宜。

50 航空制造技术·2013 年第 9 期

大飞机发动机关键制造技术 Key Manufacturing Technology of Aeroengine for Large Aircraft

汽轮机转子叶片及联轴器介绍

汽轮机转子、叶片及联轴器介绍1、转子和叶片概述汽轮机是高速旋转的机械,转子在高温高压的环境下工作,转子的任何缺陷都会影响机组的安全经济运行。

转子除了在动叶通道完成能量转换、主轴传递扭矩外,还要承受很大的离心力、各部件的温差引起的热应力,以及由于振动产生的动应力,因此,转子必须用性能优良、高强度、高韧性的金属制造。

为了提高通流部分的能量转换效率,转子、静子部件间保持较小的间隙,要求转子部件加工精密,调整、安装精细准确。

本汽轮机在制造过程中,转子各项跳动指标均能控制在0.03mm以内,转子动叶片装配采用先进的计算机电子力矩秤进行叶片重力矩的测量和分配,成品转子进行高速和超速动平衡,确保轮系的不平衡量小于0.006mm。

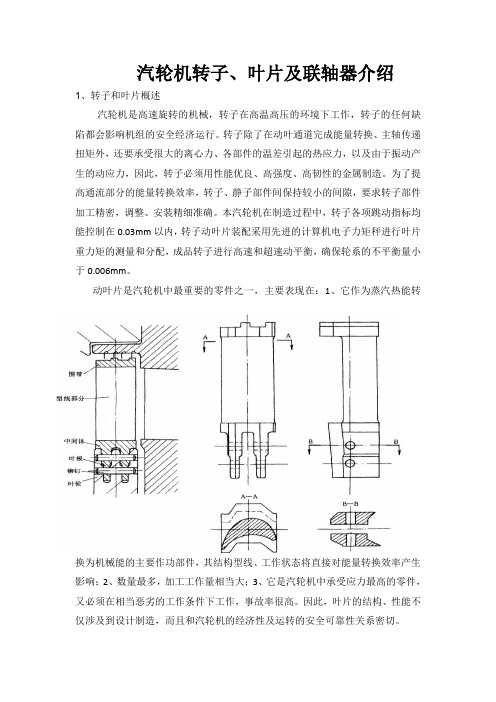

动叶片是汽轮机中最重要的零件之一,主要表现在:1、它作为蒸汽热能转换为机械能的主要作功部件,其结构型线、工作状态将直接对能量转换效率产生影响;2、数量最多,加工工作量相当大;3、它是汽轮机中承受应力最高的零件,又必须在相当恶劣的工作条件下工作,事故率很高。

因此,叶片的结构、性能不仅涉及到设计制造,而且和汽轮机的经济性及运转的安全可靠性关系密切。

图2-7 动叶片在汽轮机的位置及结构示意图汽轮机的动叶片一般有三部分组成:一是通过横销紧固在转子的叶根,二是将蒸汽动能转化成机械能的叶高部分,三是引导蒸汽流动、并在叶轮外径设置的护罩,即围带部分。

图2-7为动叶片在汽轮机的安装位置以及动叶片的结构示意图。

汽轮机叶片由于运行条件和作用不同,分为不同的类型。

叶片按其截面是否沿叶高变化,可将叶片分为等截面叶片、变截面叶片和扭曲叶片。

一般情况下,高中压转子的的叶片采用等截面叶片,而低压转子后几级毫无例外的采用变截面扭曲叶片1)本汽轮机的转子的主要特点本汽轮机转子分为高中压转子、低压A转子和低压B转子,通过刚性联轴器联接。

各转子各自支撑在2个轴承上,整个轴系通过位于2号轴承座内的推力轴承定位。

图2-8为我公司高中压转子示意图。

钛及钛合金的发展与应用研究

钛及钛合金的发展与应用研究作者:张卫解念锁来源:《科技创新导报》2011年第07期摘要:钛及钛合金具有比强度高、耐蚀性好、耐热性高等优良特性,是优质结构材料及新型功能材料。

文章结合钛及其合金的发展,论述了钛及其合金在航空航天工业、电力工业、石油化学工业、航海工业及汽车工业的应用。

关键词:钛及其合金性能特点发展应用中图分类号:TG146 文献标识码:A 文章编号:1674-098X(2011)03(a)-0071-01一个国家有色金属的消费量和生产量是衡量该国家综合实力的重要标志之一。

我国已发展成为居世界第二位的有色金属生产大国和消费大国,钛、钨、铜、锌等有色金属及其合金是我国重要的战略金属材料。

我国的人均战略有色金属资源占有量大大低于世界平均水平,加强战略金属新材料的开发应用,促进其资源保护具有重要的战略意义。

钛及钛合金由于具有重量轻、强度大、耐热性强、耐腐蚀、生物相容性好、无磁性、无毒性、工作温度区宽、加工成形性好等许多优良特性,被誉为未来金属、空间金属和海洋金属,其应用已遍及现代新技术的各个领域,在国民经济中占有重要地位。

1 钛及钛合金的性能特点钛的体积质量为4.51g/cm3,比强度高,与高强度钢相比,相同强度水平可降低重量40%以上。

钛的熔点为1678℃,比铁的熔点高,是轻金属中的高熔点金属,沸点3287℃。

纯钛材容易加工,钛的塑性主要依赖于纯度。

钛越纯,塑性越大。

常温下钛为α相,呈密排六方结构,在882℃转变为体心立方结构的β相。

纯钛的电阻率和导热率与奥氏体不锈钢大致相当。

钛的比容与奥氏体不锈钢相当,但由于密度小,则热容小,容易加热,也容易冷却。

纯钛具有良好的抗腐蚀性能,不受大气和海水的影响。

在常温下,不会被稀盐酸、稀硫酸、硝酸或稀碱溶液所腐蚀;只有氢氟酸、热的浓盐酸、浓硫酸等才可对它作用。

在大多数水溶液中,都能在表面生成钝化氧化膜。

因此,钛在酸性、碱性、中性盐水溶液中和氧化性介质中具有很好的稳定性,比现有的不锈钢和其它有色金属的耐腐蚀性都好。

激光冲击TC17_钛合金叶片的微观组织

第52卷第6期表面技术2023年6月SURFACE TECHNOLOGY·429·表面强化技术激光冲击TC17钛合金叶片的微观组织/应力演变及缺口振动疲劳性能徐明,孙汝剑,曹子文,邹世坤(中国航空制造技术研究院,北京 100024)摘要:目的提高航空发动机叶片的抗疲劳性能。

方法采用高功率密度短脉冲激光冲击某型发动机TC17钛合金整体叶盘叶片模拟件,并采用飞秒激光在进气边预制缺口。

通过扫描电子显微镜和透射电子显微镜表征激光冲击前后的表层微观组织。

通过X射线衍射和三坐标测量仪分别测量激光冲击强化过程中的残余应力演变和宏观塑性变形,并由一阶弯曲振动疲劳对激光冲击强化效果进行评价。

结果激光冲击在TC17钛合金叶片表层诱导产生了高密度位错组织,但由于冲击次数的控制,未产生明显的晶粒细化效应。

激光冲击叶盆面后,叶盆面呈现压应力状态,残余应力为330.5 MPa,叶背面呈现拉应力状态,其值为55.5 MPa。

进一步激光冲击叶背面后,叶背面的拉应力转变为压应力,其值达到了267.0 MPa,叶盆面残余压应力减小,由330.5 MPa变为261.9 MPa。

激光冲击叶盆面后,进气边与叶尖交点偏离初始位置0.119 1、0.129 1 mm;冲击叶背面后,位移偏离初始位置减小,分别为0.071 08、0.099 mm。

激光冲击强化后,缺口振动疲劳寿命显著提升,平均循环次数由56 696周次增加到199 515周次,出现了明显的裂纹闭合效应。

结论激光冲击强化在TC17钛合金表层引入了高密度位错组织和双面贯穿式残余压应力,并将叶片宏观塑性变形控制在0.1 mm以内,在疲劳性能上获得了显著的提升。

关键词:激光冲击强化;TC17钛合金;叶片;微观组织;残余应力;缺口疲劳中图分类号:TN249 文献标识码:A 文章编号:1001-3660(2023)06-0429-10DOI:10.16490/ki.issn.1001-3660.2023.06.040Microstructure/Stress Evolution and Notch Vibration Fatigue Property of Laser Shock Peened TC17 Titanium Alloy BladesXU Ming, SUN Ru-jian, CAO Zi-wen, ZOU Shi-kun(A VIC Manufacturing Institute, Beijing 100024, China)ABSTRACT: With the development of new generation aero-engines, the high weight reduction requirement leads to the thin design of blades. Trickily, these blades are vulnerable to complex loads such as rotating centrifugal force, air flow excitation收稿日期:2023–03–09;修订日期:2023–04–11Received:2023-03-09;Revised:2023-04-11基金项目:国家自然科学基金(52101103)Fund:The National Natural Science Foundation of China (52101103)作者简介:徐明(1981—),男,硕士。

钛合金材料组织性能关系

斑可以在许多钛合金中存在

Ti1023锻件

TC18(BT22)锻件

SP700棒材

斑对性能的影响

β斑对Ti-10-2-3钛合金塑性和低周疲劳性能的影响

如何控制斑

生产时控制: (1) 合金化控制:避免Fe等元素的添加 (2) 成分均匀性控制:布料均匀、熔化与凝固速率 (3) 加热控制:锻造或热处理时在相变点上或下 50C以上加热变形

✓新材料组织与性能

Ti5553:代替BT22与Ti1023因有斑等而用在B787上

B787飞机起落架梁 (V. Vladislav)

低倍×1

高倍×200

✓新材料组织与性能

GUM合金:超高强度、低弹性模量,合金化及强化机理研究

日本丰田公司研制的GUM钛合金特性

✓新工艺的组织与性能

超细化工艺:大塑性变形(SPD)—高压扭转变形(HPT)、 等通道挤压(ECAP)等,热氢处理(THT)、 循环热处理(CHT)、 其它热机械处理等

1

TC21钛合金相比美Ti62222S钛合金具有更加优异的综合性能匹配

例子2:高强韧TC18(BT22)钛合金

TC18钛合金是我国大型运输机大量选用的高强韧钛合金, 也采用新型“准锻造工艺” ,获得了高性能综合匹配。

取向

L L 指标

b MPa

1120 1125 1154 1176 ≥1080

0.2 5 MPa % %

0.10μm

53.6

99.8

0.15μm

62.9

97.7

0.20μm

随着次生α相的片层厚度的增加,合金的强度下降比较明显, 而塑性和断裂韧性获得了较大幅度的增加。

钛合金组织与性能的一般关系

问题:钛合金的普通组织类型,均难以满足综合高性能的要求

汽轮机叶片加工方法

汽轮机叶片的加工方法一、汽轮机叶片的介绍汽轮机是以高温、高压的水蒸汽作为工作介质的流体机械,其最基本的做功单元是由喷嘴叶片(静叶片)和转子叶片(动叶片)组成。

通常将这基本的做功单元称之为汽轮机的级。

叶片是汽轮机关键零件之一,工作于高温、高压、易腐蚀的环境,特别是动叶片还要承受离心力、蒸汽弯曲应力以及复杂的振动应力。

因此,叶片多采用lCr 1 3、2Cr l 3、1 Cr ll MoV及l Crl 2wMoV 等不锈钢材料,其强度高、韧性大、热硬性好,但机械加工困难。

典型的汽轮机叶片如图1-1 所示。

叶片的种类较多,根据功能作用和结构形状的不同,按叶片的功能作用分,可以将叶片分为动叶片和静叶片:所谓动叶片是安装在汽轮机的转子,随转子一同旋转,将蒸汽流的动能转化为转子的机械能。

而静叶片则安装在汽轮机的壳体上,处于静止状态,主要起着改变汽流方向的作用,动叶片和静叶片一般都是成对作用的,也就是一级动叶片对应于一级静叶片,动叶片的结构要比静叶片复杂得多。

就汽轮机的动叶片而言,也有各种不同的结构形式,但就其整体结构可将之分为叶身、叶顶和叶根三个组成部分:1)叶身是汽轮机叶片的工作部分。

叶身型面是根据空气动力学方法所设计的复杂自由曲面,从叶身某个截面轮廓可见,叶身型面是由进汽边、出汽边、盆弧和背弧几个部分组成,如2)叶根叶根是叶片与叶轮相连接的部分。

叶根结构要求在任何运行条件下都要保证叶片牢牢地固定在叶轮上,同时力求结构简单,便于制造和装配。

叶根的结构有多种,常见的有直叉型、阶梯叉型、T型、菌型、榫齿型、纵树型等3)叶顶是叶身以上的叶片结构,又叫叶冠。

叶项也有不同的结构,有的叶片在叶顶部分装有围带,以增强叶片刚度,调整叶片的自震频率,此外还有防止漏汽的作用。

图1-1 典型的汽轮机叶片二、精锻的优点锻造是叶片制造的主要成形加工工艺,汽轮机中相当一部分叶片几乎全部采用锻造方法生产。

精密模锻是在一般模锻基础上逐步发展起来的一种少无切削加工新工艺,与一般模锻相比,它能获得表面质量好,机械加工余量少和尺寸精度高的锻件,取消或部分取消了切削加工工序,从而提高材料利用率。

工业燃气轮机涡轮叶片用铸造高温合金研究及应用进展

与传统的柴油机、蒸汽轮机等动力装置相比,工业 燃气轮机具有体积小、效率高、污染低、功率范围广等 优点,广泛用于工业发电、舰船、石油及天然气管路输 送、供热、矿井通风等领域的动力装置&欧美等工业强 国都将燃气轮机的研制作为重要的发展方向&工业燃 气轮机的发展代表着国家重大装备制造业的总体水 平,是国家高新技术和科技实力的重要标志,与国家能 源安全、国防安全密切相关&

第47卷

第6期

2019年6月第34-41页

材料工程

Journal of Materials Engineering

Vol.47 No.6 Jun. 2019 pp. 34-41

工业燃气轮机涡轮叶片用铸造 高温合金研究及应用进展

Researchandapplicationprogressincasting superaloysforindustrialgasturbineblades

机涡轮叶片用铸造高温合金及涡轮叶片制造技术的发展趋势进行了展望。未来,先进定向凝固!材料基因工程”等技术 将逐渐应用到工业燃气轮机涡轮叶片用铸造高温合金的研制中;此外,先进工业燃气轮机上定向/单晶高温合金的应用

将越来越广泛&

关键词:工业燃气轮机;涡轮叶片;铸造高温合金 doi: 10. 11868/j. issn. 1001-4381. 2019. 000128 中图分类号:TG146. 1 文献标识码:A 文章编号:1001-4381(2019)06-0034-08

几十年来,铸造高温合金一直扮演着航空发动机 和工业燃气轮机涡轮叶片用材料的主角当前, 全球每年高温合金需求约28万吨,被广泛应用于航空

航天、舰船、兵器、核电、超超临界火力发电、工业燃气求量的55%,其次是工业燃气轮机(20%)和舰船 (10% )等 &

汽轮机叶片选材及热处理工艺

目录一、引言 (1)二、设计任务 (1)三、工况分析 (2)四、失效分析及性能要求 (3)(一)汽轮机叶片的失效分析 (3)(二)性能要求 (4)五、选材及优化 (4)(一)铬不锈钢 (4)(二)强化型铬不锈钢 (4)(三)低合金珠光体耐热钢 (5)(四)铝合金和钛合金 (6)(五)优化 (6)六、确定尺寸和热处理工艺 (6)(一)热处理工艺 (6)(二)组织及热处理工艺分析 (9)七、工艺流程及工艺卡片 (10)八、成品检验 (10)(一)硬度检验 (10)(二)金相检验 (11)结论 (11)参考文献 (11)一、引言汽轮机是将蒸汽的能量转换成为机械功的旋转式动力机械,又称蒸汽透平。

主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等。

还可以利用汽轮机的排汽或中间抽汽满足生产和生活上的供热需要。

汽轮机主要应用于电力工业、船舶工业、水泥、化工、石油、冶金、重型机械等领域。

汽轮机是一种旋转式的流体动力机械,它直接起着将蒸汽或燃气的热能转变为机械能的作用。

而叶片是汽轮机的“心脏”,是汽轮机中极为主要的零件。

叶片一般都处在高温,高压和腐蚀的介质下工作。

动叶片还以很高的速度转动。

在大型汽轮机中,叶片顶端的线速度已超过600m/s因此叶片还要承受很大的离心应力。

叶片不仅数量多,而且形状复杂,加工要求严格。

叶片的加工工作量很大,约占汽轮机、燃气轮机总加工量的四分之一到三分之一。

叶片的加工质量直接影响到机组的运行效率和可靠行,而叶片的质量和寿命与叶片的加工方式有着密切的关系。

所以,叶片的加工方式对汽轮机的工作质量及生产经济性有很大的影响。

这就是国内外汽轮机行业为什么重视研究叶片加工的原因。

随着科学技术的发展,叶片的加工手段也是日新月异,先进的加工技术正在广泛采用。

要满足不断提高的使用性能需求仅仅依靠新型叶片材料的应用仍然很难满足,必须将各种热处理技术应用到汽轮机叶片的制造当中才能达到对叶片具高效率、高精度和高寿命的要求。

超导量子干涉器在汽轮机钛合金叶片检测中的应用

合金钢差 , 但抗腐蚀 性 和抗水蚀 性 比合 金钢好 得 多, 适合 用 做汽轮机 的扭 叶片。利用 A S S软件分 析 , NY 在尺 寸和安 全

E g er gnNa h a l t o e U i rt, ad g0 10 ,h a ni e n i ohCi e r Pw r n e i Boi , 03 Ci ) n i n E ci c v sy n 7 n

Abs r t tac :Tia i t num aly lo m ae il b c me tra s e o ne w sr cu e tu tr m ae ih v b c us o is to g o r so rssa c h g tra a e e a e f t sr n c ro in e it n e ih

摘要 : 随着汽 轮机 发电容量 的增加 , 对汽轮机 叶片的性能要求也不断提高 , 统的常规 材料 已经 无法胜任 。钛合 金 传 材料拥有抗腐蚀能力强 、 比强度高和综合性能强等优势 而成 为新型 的结构 材料 , 因此在 汽轮机 叶片 中的也得 到 了 广泛应用 , 混入不合适的金属杂质将成为关键部位 的裂纹源 。因此从 材料的生产开 始 , 至设备制造 、 但 直 保养 的每 个环节都有必要进行检测 。常规 的检测存在着不 足之处 , 小缺 陷发生误 判和漏 检 。因此 , 找一种更 为精密 和 对 寻 更高灵敏度 的检测方法是 十分迫切 的。而超导量子干涉器对于弱磁场 的检测 十分灵敏 , 对其应用 于汽轮机 叶片制 作过程 中的检测进行研究是很有必要 的。 关键词 : 超导量子 ; 干涉器 ; 钛合金 ;Q I 无损检测 S UD;

Ku mig6 0 1 C ia: tl sa h isi t fYu n nE e t cP we sig n n 5 2 7. hn 2 MeasRe ec n tueo n a lcr o r t i Tet n

汽轮机叶片制造工艺过程

轴流式蒸汽轮机动叶片制造工艺简述摘要:介绍了汽轮机等截面直叶片、自由成型叶片、有成型规律叶片汽道加工的毛坯制造、型面加工工艺过程,并介绍了五联动加工中心的基本特点,简单说明了汽轮机叶片几种特种加工方法的基本原理。

关键字:汽轮机动叶片毛坯制造加工工艺特种加工一:汽轮机简介汽轮机是将蒸汽的能量转换为机械功的旋转式动力机械,是蒸汽动力装置的主要设备之一。

主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等。

还可以利用汽轮机的排汽或中间抽汽满足生产和生活上的供热需要。

汽轮机是一种高温高压高速旋转的机械,尤其对于发电用汽轮机来说,又是大功率输出地原动力机械,所以设计要求汽轮机具有高效率,高安全可靠性,而且可调性要好。

目前我国发电用汽轮机以300~600MW居多,体积庞大,结构精细复杂。

由于多级轴流式汽轮机绝热焓降大,能够充分利用蒸汽的热能,因此绝大多数为发电用汽轮机均为多级轴流式汽轮机。

汽轮机本体主要由转动部分和静止部分两个方面组成。

转子包括主轴、叶轮、动叶片和联轴器等。

静子包括进汽部分、汽缸、隔板和静叶栅、汽封及轴承等。

因此汽轮机的制造工艺主要为上述部件的制造工艺。

汽轮机制造工艺的特点为:属单件生产,生产期长,材料品种多,材料性能要求高,零件种类多,加工精度高,设备要求高,操作技能要求高,机械加工工种齐全,设计冷热工艺且面广,检测手段齐备要求高,计量设备、测量工具齐全而且要求高采用专门工装多。

二:轴流式蒸汽轮机动叶片制造工艺1:叶片的结构静叶片一般由工作部分和安装部分组成动叶片一般由叶根、叶型部分和叶顶三部分组成2:叶片的工作条件及材料选择叶片的工作条件复杂,除因高速旋转和气流作用而承受较高的静应力和动应力外,还因其分别处在过热蒸汽区、两相过渡区、和湿蒸汽区段内工作而承受高温、高压、腐蚀和冲蚀作用。

因此叶片的材料要满足以下要求:良好的常温和高温机械性能、良好的抗蚀性、良好的减震性、和一定的耐磨性良好的冷热加工性能。

汽轮机叶片材料及性能研究

汽轮机叶片材料及性能研究1. 引言汽轮机是现代工业中最常见的能源转换设备之一,其核心部件之一就是叶片。

汽轮机叶片材料的选择与性能研究对汽轮机的高效运行和长寿命具有重要意义。

本文将探讨汽轮机叶片材料及性能研究的相关内容。

2. 汽轮机叶片材料的选择2.1 高温合金高温合金由镍、铬、钼、钛等元素组成,具有良好的高温强度、抗氧化性和耐蠕变性。

高温合金叶片能够应对高温高压的工作环境,适合用于汽轮机中的高温涡轮叶片。

2.2 钛合金钛合金具有优异的机械性能和耐腐蚀性能,同时具有较低的密度和良好的加工性能。

钛合金叶片在减小汽轮机重量、提高燃烧效率和增加动力输出方面具有显著的优势。

2.3 新型复合材料新型复合材料由纤维增强基体和树脂基体组成,可以根据实际需求进行定制。

这些材料具有轻量化、高强度、高刚度的特点,适用于汽轮机叶片的中低温区域使用。

3. 汽轮机叶片材料的性能研究3.1 强度性能强度是评价汽轮机叶片材料性能的重要指标之一。

通过拉伸试验、硬度试验和冲击试验等方法来评估材料的强度性能。

同时,研究材料的断裂韧性和疲劳性能也非常重要。

3.2 耐腐蚀性能汽轮机叶片工作在高温高压和恶劣环境下,其材料需要具有良好的耐腐蚀性能。

通过模拟真实工作环境进行腐蚀试验,评估叶片材料的抗腐蚀性能,并寻找提高其抗腐蚀性能的方法。

3.3 疲劳性能汽轮机叶片在工作过程中会受到循环载荷的影响,疲劳性能的研究对于提高叶片的使用寿命至关重要。

通过循环拉伸试验和振动试验等方法来评估叶片材料的疲劳性能,并研究其疲劳寿命。

4. 材料改性与优化4.1 表面改性通过在叶片表面进行涂覆、喷涂等处理,可以提高叶片的抗氧化性能、抗腐蚀性能和摩擦磨损性能,延长叶片的使用寿命。

4.2 复合材料结构优化借助材料科学和力学理论,通过优化叶片的结构设计,可以提高叶片的刚度、强度和疲劳寿命。

例如,采用多层复合结构可以提高叶片的载荷分布均匀性。

4.3 合金成分优化通过合金成分的微调和改良,可以改善叶片的机械性能、耐腐蚀性能和抗蠕变性。

电弧增材制造航空钛合金构件组织及力学性能研究现状

电弧增材制造航空钛合金构件组织及力学性能研究现状刘小军;陈伟;黄志江;陈玉华【摘要】航空航天领域通常将钛合金作为承力结构件使用,对其性能和可靠性都有很高的要求,大型结构件的整体化制造是实现这些需求的有效途径.电弧增材制造技术因效率高、成本低、致密度高,在制备大型结构件方面具有一定优势.综述了国内外电弧增材制造钛合金组织的研究现状,介绍了改变形核条件以及引入轧制、超声等外场辅助技术调控后所得的电弧增材制造钛合金组织.对电弧增材制造钛合金的拉伸性能和疲劳性能进行了综述,总结了拉伸性能和疲劳性能的特点及断裂的原因.最后,对航空航天用钛合金电弧增材制造的组织及力学性能的关系进行了分析,并且对两者的调控前景进行了展望.【期刊名称】《精密成形工程》【年(卷),期】2019(011)003【总页数】10页(P66-75)【关键词】钛合金;电弧增材制造;组织及调控;力学性能【作者】刘小军;陈伟;黄志江;陈玉华【作者单位】中航航空服务保障(天津)有限公司,天津300301;南昌航空大学焊接工程系,南昌330036;南昌航空大学焊接工程系,南昌330036;南昌航空大学焊接工程系,南昌330036【正文语种】中文【中图分类】TG146.2钛合金由于其比强度高、耐腐蚀性能好、耐热性好、弹性模量低和导热系数低等优点,成为航空发动机、航天飞机结构中减轻质量、提高推重比和增加有效载荷环节不可缺少的关键材料[1]。

钛合金由于其锻造温度区间窄、变形抗力大、高温易吸氧吸氢等特点,使得在航空航天领域中常用来制备肋腹板大型结构件(框、梁、滑轨等)时存在诸多困难。

增材制造技术的发展大大缩短了钛合金的生产周期,增加了材料的利用率。

以激光、电子束为代表的热源在增材制造钛合金制备过程中,易形成粗大β柱状晶粒,且由于其产品尺寸受限、设备前期投资成本高等特点,难以满足航空航天结构件损伤容限设计理念中要求零部件向大型化、整体化发展的需求。

“电弧+送丝”这种效率高、成本低、灵活性好的电弧增材制造技术,在制备大型钛合金构件中具有一定的优势。

钛合金TC4锻造工艺研究

钛合金TC4锻造工艺研究发布时间:2023-02-20T06:05:48.216Z 来源:《建筑实践》2022年10月19期作者:刘飞任辉刘艳春[导读] 钛合金具有质量轻、比强度高、耐热性好、抗腐蚀性好等优点刘飞任辉刘艳春内蒙古北方重工业集团有限公司内蒙古包头市 014030摘要:钛合金具有质量轻、比强度高、耐热性好、抗腐蚀性好等优点,在国防军工和国民经济中被广泛应用。

但在锻件生产过程中,由于TC4材料组织在变形过程中对变形温度和变形程度极为敏感,容易出现大批量高低倍组织不合格的现象,进而影响钛合金材料的塑性和高温强度,这些不合格组织如粗大晶粒、魏氏组织等对于宇航军工产品来说是致命的隐,因此近些年来有效控制TC4锻件的组织成为研究热点。

本文主要对钛合金TC4锻造工艺进行了简单的探讨,以供相关人员参考。

关键词:TC4钛合金;锻造;工艺研究引言随着塑性成形加工技术的不断发展,市场对锻件产品质量要求不断提高,了解和掌握生产加工工艺对产品质量的影响,并通过控制工艺参数来提高产品质量是非常重要的。

其中,锻造是塑性变形中的一种代表性工艺,通过对锻件进行反复的镦粗拔长使锻件产生较大的变形、累积较大应变,主要目的是细化晶粒、消除锻件内部缺陷、提高锻件性能,总体上使合金材料的组织性能得到改善,并且锻件的内部组织、力学性能和服役寿命均超过了铸件。

然而锻件在锻造过程中容易产生裂纹并影响锻件的合格率,而损伤值的大小是衡量锻件塑性变形过程中裂纹出现几率的指标,当锻件损伤值达到临界值时裂纹萌生。

因此,了解不同锻造工艺参数下的损伤值,对保证锻件成形质量、提升锻件在服役期间的可靠性具有重要意义。

1、TC4钛合金的概述钛合金TC4材料的组成为Ti-6Al-4V,属于(α+β)型钛合金,具有良好的综合力学机械性能。

(1)钛合金的热导率低。

钛合金的热导率为铁的1/5、铝的1/10,TC4的热导率l=7.955W/m·K。

(2)钛合金的弹性模量较低。

等温锻造钛合金技术研究新进展

等温锻造钛合金技术研究新进展罗谨灵;杨启明;毛东壁;冯斐斐【摘要】钛合金强度高、密度低、耐热耐腐蚀、韧性好,是良好的现代工业和航空航天材料.采用等温锻造工艺的钛合金变形均匀,微观结构较好,加工余量小,机械性能高于常规锻造.文中介绍了近10年等温锻造钛合金材料研究及产品开发进步现状,总结了温度和应变速率在钛合金等温锻造中的影响效果.同时结合新材料和新工艺分析了今后钛合金等温锻造研究的发展方向.【期刊名称】《机械工程师》【年(卷),期】2015(000)001【总页数】3页(P17-19)【关键词】等温锻造;钛合金;应变速率;温度【作者】罗谨灵;杨启明;毛东壁;冯斐斐【作者单位】西南石油大学,成都610500;西南石油大学,成都610500;西南石油大学,成都610500;西南石油大学,成都610500【正文语种】中文【中图分类】TG3160 引言“等温锻造”的概念出现于20世纪60年代,其研究始于美国,很快前苏联也投入其中,使得相关工作取得进步。

等温锻造是指在锻造过程中,毛坯和模具都保持稳定或变化非常缓慢且高于常规锻造的温度,创造出优于常规锻造的条件,使许多常规锻造存在的缺陷在等温锻造条件下能较好地克服。

钛是20世纪50年代开发出供制造业使用的金属,具有强度高、耐热耐腐蚀、韧性好等优点,是汽轮机、发动机及航空航天等精密零部件的优选材料。

据NASA估计,到2020年发动机材料总量的20%~25%将是钛铝合金。

钛合金锻造融合CAD/CAM技术,采用等温锻造、超塑性锻造等新兴工艺,可防止出现在常规锻造条件温度下降迅速导致材料成形困难的状况,使毛坯保持和模具相同的温度,提升钛合金材料塑性,可将需要多次成形的工件一次精锻成形。

除此之外,等温锻造减少了锻后加工余量,节省购买昂贵的钛合金材料而支付的生产成本,同时降低锻造效果对操作人员个人技术的依赖,大幅提升锻件质量。

1 等温锻造特点常规锻造下,毛坯温度高于模具温度并不断将热量传递给模具,毛坯自身迅速冷却,内部分子动能降低,难以克服分子间引力,导致塑性降低,变形抗力增加。