汽车卧铺盖板拉延模设计(有cad图+文献翻译)

汽车覆盖件拉延模设计方法

•

8.确定模具尺寸、导腿尺寸、导板尺寸位置

• 确定模具尺寸 (1)调入模板,调整闭合高(根据工艺卡),模具长宽 (2)确定模具吊耳、起重棒、翻转套大小及位置 • 确定导腿尺寸 (1)导腿长度至少占整体宽度2/5 (2)确定导腿刃入量,保证导腿导板在上模触料之前刃入40mm (3)导腿处导板保证同一高度且同时刃入 • 凸模导板尺寸及位置 (1)导板的安装位置约在凸模长度方向的1/6处 (2)导板导向面的宽度约为凸模长度的1/5-1/4 (3)导板高度〉压边圈行程+60~100mm (4)导板安装面要凸出分模线3~5mm便于加工 ( 5 ) 导板上端面与压边圈距离最好设计为40mm,因钳工调试时 不放墩死垫,容易发生异常。

9.布筋、挖夹持孔、减重孔、流水孔、出气 孔 • 布筋

(1)受力处必须布筋支撑,如调压垫、墩死垫 上下模底面筋要与机床的T槽错开,分模线以内上模本体、凸模、下 模座的筋要对应,导板后面最好有筋支撑 (2)两筋间隔最大350MM,一般控制在300MM以内 (3)为保证铸造清砂,底空不易过深过窄,底空型腔深度最好小于2.5 倍的底空宽度 (4)受力筋上尽量少挖减重孔 (5)尽量避免十字筋 • 夹持孔及减重孔的尺寸及形状,根据模具结构尺寸的不同而不同,但 其底边与模具底面间距至少100MM-150MM • 流水孔一般为直径Φ40的圆孔,设在模具型腔底部,并要保证每个型 腔的液体能流到模具外侧。 • 凸凹模的随型筋上挖Φ50的出气孔,不要存在封闭的型腔 凸凹模的型面上挖Φ4或Φ6的出气孔,打在凸凹模的凹形处

10.满足设计任务书及客户要求

• • • • • • • • • 活动件防护装置 在下模装防护板 压板槽、上模快卡、下模快速定位的要求 键槽及通键、加工基准孔的要求 起重形式的要求 气顶接柱上加钢垫、气顶躲空的要求 气路及电路位置的要求 模具防反、防侧向力的要求 客户及任务书对标准件的要求 客户的其他要求(如铸字、叉车过孔等)

拉延模结构设计前篇(汽车模铸件)

拉延模(DR)结构设计前篇01.板料线:指的就是拉延坯料(毛坯钣金)的尺寸大小02.分模线:指的就是压边圈和凸模的分界线(侧壁和法兰面的交线)03.到底标记:它目的就是检测产品在拉延的时候,到底拉延到位了没,拉到底了没,根据产品拉延痕迹的深浅钳工很方便就可以判断出来,一套模具放2个到底标记(有些大模具放3~4,具体个数请看工艺图),到底标记我们安装在上模,到底标记超出上模型面0.3mm,直径一般是Φ16,有些客户用Φ13,具体看工艺图上给的是多大就用多大的,misimi型号DCBA16。

如下:工艺图04.左右标记:就是给产品打logo用的(产品有左右两个产品),在产品上刻一个标记以便于产品区分,左产品刻L,右产品刻R,一般刻在外表面,方便观察区分分拣,具体刻字及大小尺寸看工艺图,左右标记超出型面0.3mm05.拉延收缩线:指坯料拉延后收缩的尺寸大小(板料拉延成型后的最终位置),如下:工艺图06.拉延筋:目的用来控制材料(坯料拉延时)的流动速度,避免出现起皱破裂风险,比如:起皱(流动速度太快),破裂(流动速度太慢)07.CH孔:后工程模具(比如:修边、冲孔)用来研模型面用的,保证拉延后(回弹)的钣金能够与后工程模具型面保持一致,内板件做φ10,外板件做φ6,CH做盲孔(没有打通的孔)还是通孔看客户的要求,工艺图有CH孔就做出来,没有就不用做(有的公司工艺图上有CH孔,也不做出来,CAE分析比较准回弹量已放出来,加上后面有整形)08.排气孔:我们一般设置在凹模的凹处,内板件做φ6,外板件做φ4,目的是为了能够把凹模凹处里面的气体及时排出去,保证拉延质量,在上模凹处打通就可以09.模具导向内导和外导拉延模按导向可以分为3种:内导(压边圈与凸模导向)+外导(压边圈与下模座四角导向)+腔体导(压边圈四周与下模座导向),腔体导用的极少,所以这里不做讲解,我们重点是内导和外导拉延模(单动)结构分为四大部分:上模+下模+压边圈+凸模等四部分内导:a.内导结构特点:凸模导向精度比较高,模具结构比较小,省钱,压边圈受侧向力(不适合压边圈受侧向力比较大的结构)不宜过大b.我们尽量选择内导(省钱,凸模导向精度高,拉延钣金形状是靠凸模成型出来的)c.凸模好放导板/压边圈受侧向力比较小的情况我们就用内导d.内导结构:是凸模(导板安装在凸模上)与压边圈导向外导:a.外导结构特点:一般就是内导不好导向之后,考虑外导,外导结构比较大(相对于内导),所以成本比较高,压边圈受侧向力比较稳定,但凸模导向精度低点b.内导用不了的情况下就用外导,比如:凸模导板放不下情况下就用外导比如:凸模型面落差比较大情况下就用外导(压边圈侧向力大)c.外导结构:是压边圈(导板安装在压边圈上)与下模座四角导向10.整体式和镶块式料厚t<1.2左右或者钣金比较软a.压边圈(整体式MoCr)+凹模(整体式MoCr)+凸模(整体式MoCr)+下模座(HT300)料厚t>1.2或钣金比较硬a.压边圈(镶块式...)+凹模(镶块式...)+凸模(整体式MoCr)+下模座(HT300)凸模做镶块:一般是材质比较硬,料厚比较厚,型面比较复杂且凸模上材料流动量比较大注意:只要材料比较硬不管料厚多少我们都采用镶块式结构设计11.压边圈行程计算保证板料放在压边圈(分模线外面的型面)上面不会碰到凸模(分模线里面的型面)且空有10左右mm余量,注意压边圈行程只能是5的倍数模拟方式如下(用分模线外面片体整体往上移动超出凸模10mm左右,移动的行程就是压边圈行程,行程取0或5尾数,如10、15不要取11这样的行程数)12.顶杆数量计算:单个顶杆可以提供4T-5T的力,所以说顶杆数量=压料力/5T,然后考虑受力均匀(对称),力尽量比理论压料力大一点压料力计算:PB=SB(mm)×γn(kg/mm2) ×T(mm)注: SB 压边圈面积(mm2) γn 系数T:板厚(mm)内容γn 例以拉深为主体的零件0.15 W/HOTR、FRPILLEROTR一般件0.22 T/GOTR、DOOR INRetc以拉延为主体的零件0.29 DOOR OTR、HOODOTR如果压力源用氮气弹簧,氮气弹簧压缩量取S值的80%,极限值取90%(品牌有KALLER和DADCO)13.工艺片体,进行补面缝合处理。

汽车覆盖件拉延模通过压边面的选择预防起皱设计

以往 曲面覆 盖 件拉延 模 的设计 , 工艺补 充压 边 面 的选 择通 常只 有定性 的分 析 ,对 于一般 简 单

的筒形或 是盒 形件 的拉延 , 由于它 们在 成形 过程

中 的材 料 内部 应 力 变 化 规 律 比较 直 观 ,容 易 掌 握 ,可 以通过在 不 同 的位 置上 布置 相应 的拉 延筋 或 是拉延 槛来 控制进 料 阻力 , 比较 容 易达到 预 防 起 皱 目的 。但 是对 于大 型 曲面 拉延 件 , 由于材料 在 拉延过 程 中的变 化规律 比较 复杂 ,通 过布 置拉 延筋 或拉 延槛 的方法 来控 制起皱 也 常常 不能得 到 满意 的结 果 。往往 由于 拉延筋 、拉 延 槛或压 边 面

为 D点 的 H值 。 如 果 H Id > -,从 图 4可 知 , l

C点先 于 D 点成 形 , 而 在 CDC区 域 内将 产 生多

模 具 技 术 20 . . 06 5 No

4 3

() a

() b

() c

图3 a b 线、 线在y z o 平面投影局部示意 图和应力状态 图

( a线 、b线在 y z平面投 影局部 示意 图 a) o

( b)D 点 应 力状 态 图 ( C)C 点应 力状 态 图

图4 示 是 凸模 在 行 进 过 程 中 凸模 最 低 点 线 所

0 引言

对 于汽车 产 品的大 型 曲面 覆盖 件 ,一股 情 况 下 是通过 拉延 工艺 来完成 的 。设计 拉 延模 时 ,最 重 要 的一 环是 工艺补 充 的选择 。合 理选 择延 边面

的选 择 不 完 善 , 使得 许 多模 具 压 制 出来 的 产 品

件 , 由于进料 阻力控制 的不 合理 而 导致 了皱褶 是 无法 清 除的 。 因此对 于选择 压料 面 来控制 进料 阻

汽车覆盖件拉伸模设计工艺CAD探讨详解

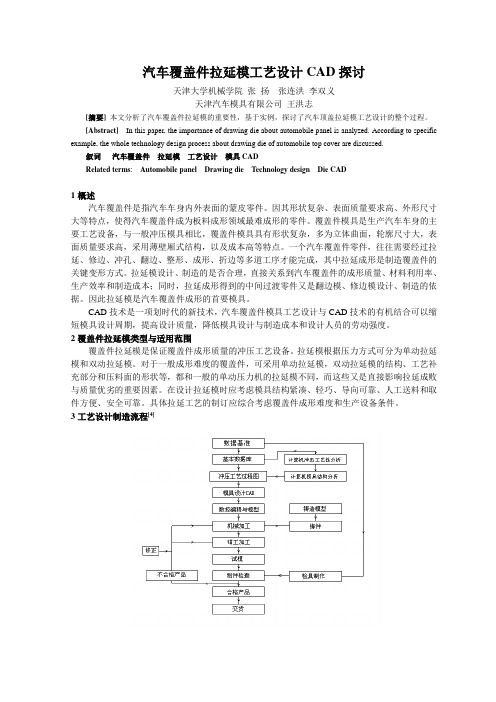

汽车覆盖件拉延模工艺设计CAD探讨天津大学机械学院张扬张连洪李双义天津汽车模具有限公司王洪志[摘要]本文分析了汽车覆盖件拉延模的重要性,基于实例,探讨了汽车顶盖拉延模工艺设计的整个过程。

[Abstract]In this paper, the importance of drawing die about automobile panel is analyzed. According to specific example, the whole technology design process about drawing die of automobile top cover are discussed.叙词汽车覆盖件拉延模工艺设计模具CADRelated terms: Automobile panel Drawing die Technology design Die CAD1概述汽车覆盖件是指汽车车身内外表面的蒙皮零件。

因其形状复杂、表面质量要求高、外形尺寸大等特点,使得汽车覆盖件成为板料成形领域最难成形的零件。

覆盖件模具是生产汽车车身的主要工艺设备,与一般冲压模具相比,覆盖件模具具有形状复杂,多为立体曲面,轮廓尺寸大,表面质量要求高,采用薄壁厢式结构,以及成本高等特点。

一个汽车覆盖件零件,往往需要经过拉延、修边、冲孔、翻边、整形、成形、折边等多道工序才能完成,其中拉延成形是制造覆盖件的关键变形方式。

拉延模设计、制造的是否合理,直接关系到汽车覆盖件的成形质量、材料利用率、生产效率和制造成本;同时,拉延成形得到的中间过渡零件又是翻边模、修边模设计、制造的依据。

因此拉延模是汽车覆盖件成形的首要模具。

CAD技术是一项划时代的新技术,汽车覆盖件模具工艺设计与CAD技术的有机结合可以缩短模具设计周期,提高设计质量,降低模具设计与制造成本和设计人员的劳动强度。

2覆盖件拉延模类型与适用范围覆盖件拉延模是保证覆盖件成形质量的冲压工艺设备。

汽车覆盖件模具设计2.1拉延模本体设计

凸模(Punch)

分模线是凸模和压边圈的分界线,它是封闭的。凸模外围2D分模线与压边 圈内形2D分模线的间隙是1.5~2.0mm,大模具取2.0mm,中小模具取1.5mm。 本项目取1.5mm。

分模线(实际是面)通过数控机床2D加工出来,深度为40mm。

凸模分模线

凸模(Punch)

设计步骤: 1. 下模座构建,下模中不含凸模与下模座分开铸造,凸模材料为MoCr铸铁等,下模座材料为HT300 成本低,工艺复杂

拉延模的工作部分是凸模、凹模和压边圈三大件,工作部分材料全用MoCr铸 铁。另外GM241、GM246也是与MoCr铸铁相近的材料, GM246稍贵。

工作部分就是型面部分,型面部分需要上数控机床加工3D型面。 本项目是凸模与下模座共同铸造的,材质为MoCr铸铁。

本项目拉延模凹模为整体式,它的材料是MoCr铸设计。最终凹模实体图如 下。

(a) 正面

(b) 背面(左右翻转)

凹模(Die)

型面部分比周边非型面部分高出至少20mm,可以沿型面偏置一定数值得到 非加工部分,也可以用几段折线拉伸作出比型面低下去的非加工面。 型面的范围比板料线周边大10mm。

设计步骤: 1. 构建中间型面部分

压边圈运动时通过耐磨板(或称导板)进行导向控制,一般情况下耐磨板装 在凸模上,在压边圈的相关部分作出导滑面,要求导向间隙在0.02 mm以内。导 向行程必须大于压边圈向上运动的行程,即当压边圈向上运行到最高点时,耐磨 板与导滑面至少保证接触深度不少于50 mm。

压边圈(PAD)

压边圈上部分 1. 上部中间是型面,需数控加工的工作部分,外轮廓二维尺寸比板料线外形轮廓 单边大10 mm;

1 整体结构 2 凸模(Punch) 3 压边圈(Pad/Binder) 4 凹模(Die)

汽车覆盖件拉延模具精确型面构建方法研究

P

d f Rj ( ) +( d f +t r c ) R , , ( “ )

,

图1汽车覆盖件拉延模具精确型面构建方法流程示意图

s

i  ̄ j = O

2 . 1模具型 面的面片构建 模具 型面的面片构建首先就要 规避对 NUR B S曲面 结构形 式 的改变 ,除此之外 ,要对汽 车覆 盖件精确 型面 的每 一个 曲面

c o o >O ,c o , >O ,根据 这两个权 因子 的关系 可 以得 出 0 ,所 以当有 S 个权 因子时 ,它们 不可 能同时为 0 ,而且为 了保证 曲 线 具有凸包性质 ,就必须防止公式 中出现分母为 0 的现象 ,这 样 就能保证 曲线不会退化成 点。 如果我们在 曲线中制定某一个 参数 “的点为 P,在所给 定 的曲线上进行 该点 P的沿方 向矢量位移 ,移动距 离为 C ,最终

相应曲面的控制定点偏移量 ,从而实现 曲面能够随着 网格 的模 的坐标数 值。然后 为每 个控制 定点 P 在 精确模 面 中寻找三 个 型变化而发生 自然形变 。只有这样才 能构建 出适合 于汽车覆盖 较它距离最近 的网格节 点,构成投影环 境下的三 角平 面。 件 厚度变化 的模具精确 型面来 。如果 能在 N UR BS曲线及其 曲 2 . 控制各个顶面 ,将上述 中的三角平面 投影 投射 到精 确模 线权 因子都不发生变化的情形下进行 网格模型 的节 点位移 ,进 面 的网格单元上 ,因为原始模面 网格模 型与精确模面 网格模 型 而修 正其对 应 曲面要控制的顶点位置 ,就要构建 出一种对应于 的单元节点是相 同的,所 以在此要建立单元节 点的对应 映射关 精确 型面网格模型的精确 曲面模型 。它 的具体构 建流程如 图 1 。 系, 再应用三角函数插值法对三角形上的投影点坐标进行计算 。 关于汽车覆盖件模具系统的具体应用 ,美 国国家标准局早 3计算 出原始模面 的控制顶 点后 ,利用 向 ( 下转第 1 7 1 页)

汽车覆盖件拉深模具结构设计模板化系统

tk cⅡstomary脚enty da辨,柚d

the

wble

des疆娃work ol谯e m。uld was eomple德d with浪。批髓

can

two days.The resnits show that this eAD system

increase the designed effici#ncy,predi嚣est

(1。踟{钟i盼∥^矛F甜馑

2.麟口n∥^#"溉幻绑毋。,譬k矗n幽甜)

Abstract

强e desi鬈ne矗a矗搬a舶辨五od¥of tfadition矗l

design efficiency is lower.Aimi“g

at

auto辨黼l

die mou堪括long骶,8nd era矗work

this circumstance,via the desigⅡideas incIuding parametric,

收稿日期t 2∞6一08一os -鸯辣誊鞋拄厅囊黯壤基

l汽车覆盖释转患

汽车覆盖件不同于一般的冲压件,它具有材料 薄、形状茇杂(三维躲嚣)、结褥足疃及表蘑壤爨要求 高等特意。生产汽车覆盖件要甫刘拉深模、修边模和

扬糍旺空军靛空太学航空控期工程系讲师博士,130。33长春市 张邦成长春工业失譬机电工程学院副教授博士.130021长春市

2

o

O

7年11月

农业机械学报

第38卷第11期

汽车覆盖件拉深模具结构设计模板化CAD系统”

杨晓红张邦成

【麓要】髂绕鲍汽车藿燕蒋摸具设计专制造恩期长,王艺设计教帛慷。鸯此荨}避7参数他、标准亿、横槛诧抟 设计卷惹,在uG平台薛基硝上开发了蓑盏箨模具结撺说诗曲摸板纯cAD系统。谊设计方珐提蹒了设计敷辜,簿 化了设计过程,加强了模具设计标准化程度,对后地板盎崭连接板专饼模具实体模鼎结构模板化设计进行试验.模 具设计时间由原来的20 d缩短为6

汽车覆盖件拉延模通过压边面的选择预防起皱设计

汽车车身覆盖件拉延模装配与调试

汽车车身覆盖件拉延模装配与调试默认分类2009-01-06 16:17:12 阅读1420 评论2 字号:大中小订阅典型拉延模的分类、结构组成、主要功能部位现代汽车冲压模具大体分为以下几大类:拉延模以及后序的修边模、冲孔模、翻边模、整形模等四种功能的模具。

这四种后序模具又外带斜楔、吊楔、旋转机构等辅助机构。

1.拉延模分类拉延模按动作分类主要有:单动拉延模(图1)、双动拉延模(图2)和三动拉延模(图3)等。

图1 单动拉延模图2 双动拉延模图3 三动拉延模2.拉延模结构组成从上述三种拉延模的结构图中可以看到,拉延模的主要结构是由凸模、凹模、压料器(压料圈、压料板)三个主要工作部分组成。

3.拉延模主要功能部位拉延模具主要成形部位是凸R和压料面,因此钳工蹭光、调试的间隙调整主要集中在这两个部位。

立面间隙调整作为修正加工精度的手段,随着加工设备的不断进步、数控加工质量的提高,立面间隙的调整工作量已逐步消失。

装配过程中的主要技术问题及解决方案拉延模装配过程中产生的一些型面质量缺陷,给拉延模的后期调试工作带来了很多重复的工作,有些质量缺陷甚至影响拉延件以及制件的最终质量。

根据多年的拉延模装配与调试工作实践,笔者总结出以下有关拉延模在装配、调试过程中出现的问题和问题的解决方案。

1.存在问题(1)蹭光的方法不科学随着科学技术的发展,现有的数控加工设备已取代了以往的仿形铣床,用于加工模具的设备精度越来越高,模具的表面加工质量也越来越好,以前的模具蹭光方法已无法满足现有的模具制造。

以前蹭光工作只是将模具蹭平、蹭亮,忽略了蹭光对模具型面的精度影响。

通过对工作中的统计数据分析,得出以下结果,将15mm×150mm范围的压料面用120号的红油石蹭光,15min可将此面蹭低0.1mm。

由此可见,调试时的很多研修工作都是由于蹭光的方法不正确造成型面质量缺陷而产生的。

(2)基准的选择不正确以前拉延模蹭光都是先蹭凸模和压料圈,上设备研修凹模压料面,忽略了模具制造基准的选择。

汽车覆盖件成形中拉延筋的设计与数值模拟

( C o l l e g e o f m e c h a n i c s , T i a n j i n U n i v e r s i t y o f S c i e n c e &T e c h n o l o g y , T i a n j i n 3 0 0 2 2 2 , C h i n a )

摘

要: 汽车覆盖件 冲压成形 中容 易出现 未充分 变形 、 起皱 、 变薄 、 拉 裂等缺 陷。 为 了提 高成形 质量 , 通常在模 具上

设置拉延 筋来控制坯料 的流动 , 从 而提 高成形 质量。在有 限元模 拟仿真 中, 为 了简化 网格 划分 , 减 少计 算时 间, 通常 采 用等效拉 延筋 , 因此给 出了等效拉 延筋 的拉延 阻力和 最小压边力计 算模 型。 使 用有限元分析软件 A u t o  ̄r m模拟 了

第 2期 2 0 1 4年 2月 ຫໍສະໝຸດ 机 械 设 计 与 制 造

Ma c hi n e r y De s i g n & Ma nu f a c t u r e 2 3 9

汽车覆 盖件成形 中拉 延 筋的设 计与数值模 拟

傅 曼, 孔垂有 , 张 勇

( 天津科技 大学 机械工程学 院, 天津 3 0 0 2 2 2 )

某汽 车覆 盖件的拉延成形 , 并通过 改 变拉延 筋的几何尺 寸 , 改善 了拉 延成形 工艺 , 缩短 了模具 的开发周期 , 降低 了设

计成 本。

关键词: Au t o f o r m; 拉延筋 ; 汽车覆盖件 ; 数值模拟 中图分类号 : T H1 6 文献标识码 : A 文章编号 : 1 0 0 1 — 3 9 9 7 ( 2 0 1 4 ) 0 2 — 0 2 3 9 — 0 4

汽车覆盖件模具设计

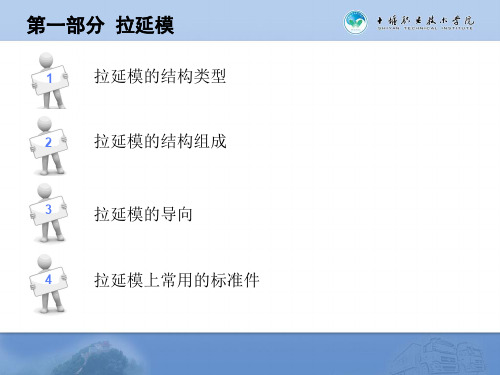

第一部分 拉延模

三 拉延模的导向 1.压料圈和凸模的导向 压料圈和凸模的导向又可分为两种:内导和外导 (1)外导(看实物图)

第一部分 拉延模

三 拉延模的导向

1.压料圈和凸模的导向

(2)内导(看实物图)

导向

第一部分 拉延模

2.凹模(上模)和压料圈的导向

三 拉延模的导向 (4)内导向的设置原则

① 导板的位置选定

第一部分 拉延模

三 拉延模的导向 (4)内导向的设置原则

② 导板面原则上与中心线平行

第一部分 拉延模

三 拉延模的导向 (4)内导向的设置原则

③ 导向面长度选定 t1+t2≥0.2×t

第一部分 拉延模

三 拉延模的导向 (4)内导向的设置原则

。

第一部分 拉延模

三 拉延模的导向

(3)外导、内导优缺点的对比

导向方式 优缺点

外导

内导

优点 缺点

1.加工简便 2.对细长零件有利

将模具增大

1.可使模具变小 2.比较容易保证同凸模 的配合精度

1.当分体凸模时,需要 螺钉、柱销固定,因此, 当压料圈上加有侧向力 时较为不利

2.加工比外导向困难

第一部分 拉延模

5.拉延槽:与上模拉延筋相配合,控制料片 的流动速度.

拉延槽

拉延筋

第一部分 拉延模

6.定位装置(有标准件和非标件两种) • 经常使用的有导轮挡料板、左右挡料板、挡料板、投入检测

开关。

左右挡料 板

投入检 测开关

导轮挡料板

挡料板

第一部分 拉延模

定 位 让 位

定 位 位 置

汽车覆盖件模具设计2.2拉延模顶杆布置设计

5. 顶杆垫块( Pin Block)

知识点

Knowledge Point

安装位置:装于压边圈顶杆凸台下

作用:降低顶杆对压边圈顶杆凸台的磨损

顶杆垫块样式

样式1 两个螺钉固定的圆形顶杆垫块,它 需用到2个M10内六角螺钉,外径D 一般有¢60 mm、¢70 mm等。

样式2 一个螺钉固定的圆形顶杆垫块,中 心用一个M12的内六角螺钉固定。外 径D一般有50 mm、60 mm、70 mm 三个系列。

(a) T型槽断面图(上下工作台同)

(b) 下工作台垫板上顶杆过孔断面图

知识点

Knowledge Point

3. 模具偏心(Die off-centre)

一般情况下,模具中心与机械中心是重合的,但在拉延模设计中有可能出现 模具中心与机械中心不重合的情况,这就是偏心现象。拉延模设计时,顶杆孔应 尽量靠近分模线,为此会出现模具中心与机床中心不重合的情况。这种情况下, 要注意压板槽的位置要与机床中心一致, Y向可以偏心,X向一般不偏心,避免 压板槽布置出错。

一 知识点

Knowledge Point

二 设计步骤 Design Procedure

三 设计指导 Design Guide

知识点

Knowledge Point

1. 顶杆(Pin)的作用 2. 认识冲压设备工作台(Machine Table) 3. 模具偏心(Die off-centre) 4. 顶杆孔( Pin Hole)布置的原则 5. 顶杆垫块( Pin Block)

1. 顶杆的作用

知识点

Knowledge Point

顶杆的样式

知识点

Knowledge Point

观看顶杆运动了解其工作状态

汽车覆盖件冲压模具毕业设计-拉延-修边冲孔-侧整形

江苏华强模具科技有限公司实习设计说明书8号横梁冲压工艺设计及模具设计学生姓名:指导教师:二〇一四年八月摘要本设计说明书介绍了上汽集团某型号商用车8号横梁加强板的冲压模具设计过程。

首先根据该覆盖件的结构特点,利用CAD和CAE技术,对该零件进行了全面的冲压工艺分析,接着制定了合理的工艺方案,在设计工艺方案的过程中重点介绍了拉深工艺的设计过程,其中主要包括拉深方向的选择、工艺补充面的设计、压料面的设计和拉深筋的设计。

最后根据已定的工艺方案,利用UG软件完成了拉延模、修边冲孔模和侧整形模这三套模具的结构设计。

关键词:汽车覆盖件,CAD,CAE,工艺补充,拉延模。

AbstractThe design specification describes a model number of commercial vehicles SAIC 8 beam stiffeners stamping die design process. Firstly, according to the structural characteristics of the cover, the use of CAD and CAE technology, the components of a comprehensive analysis of the stamping process, and then developed a reasonable process solutions. In the course of the program's design process focuses on the process of drawing the design process, which mainly include the drawing direction of choice addendum design, design and design drawbead binder surface. Finally, according to the process scheme has been set, using UG software to complete the drawing die, punching die design and side trimming plastic mold co three mold.Keywords: auto cover, CAD, CAE, addendum, drawing die.目录第一章概论 (1)1.1课题背景 (1)1.2课题的意义 (1)第二章产品工艺方案的确定 (2)2.1产品的结构分析 (2)2.2产品的成形可行性分析 (2)2.3工艺方案的提出 (2)2.4工艺方案的选择 (3)第三章拉延模的工艺设计 (5)3.1拉延工艺的设计原则 (5)3.2拉延制件的设计 (6)3.2.1拉深方向的选择 (6)3.2.2工艺补充部分的设计 (7)3.2.3压料面的设计 (9)3.2.4拉延筋的设计 (10)3.2.5拉深制件的创建 (13)第四章拉延模的设计 (15)4.1拉延模的类型 (15)4.2拉延模类型的选择 (15)4.3拉延模工艺参数的计算 (15)4.3.1压力中心的确定 (15)4.3.2拉伸力的计算 (16)4.3.3压边力的计算 (16)4.3.4冲压设备的选择 (17)4.5拉延模主要零件的结构设计 (18)4.5.1拉延凹模的设计 (18)4.5.2拉延凸模的设计 (20)4.5.3压料装置的设计 (20)4.5.4顶件装置的设计 (21)4.5.5导向装置的设计 (22)4.5.6限位和起吊装置的设计 (22)4.4.7模架铸件结构的设计 (23)4.4.8拉延模的整体设计 (24)第五章修边模的设计 (26)5.1修边模工艺参数的计算 (26)5.1.1修边凸、凹模刃口尺寸计算 (26)5.1.2压边力的计算 (26)5.1.3冲裁力的计算 (27)5.1.4卸料力的计算 (27)5.1.5顶件力的计算 (27)5.1.6冲裁工艺力的计算 (27)5.1.7冲裁设备的选择 (27)5.2修边模主要零件的结构设计 (29)5.2.1修边模结构设计原则 (29)5.2.2修边模类型的选择 (29)5.2.3修边模结构方案设计 (30)5.2.4修边模主要零件的设计 (30)5.2.5修边冲孔模的整体设计 (32)第六章侧整形模的设计 (33)6.1整形 (33)6.2斜楔机构 (33)6.2.1斜楔机构的组成 (33)6.2.2斜楔机构的类型 (33)6.2.3斜楔机构的运动分析 (34)6.2.4斜楔机构的受力分析 (35)6.2.5滑块的工作效率 (35)6.2.5斜楔机构的选择原则 (35)6.3侧整形模工艺参数的计算 (36)6.3.1整形力的计算 (36)6.3.2冲压设备的选择 (36)6.4侧整形模主要零件的结构设计 (38)6.4.1整形刀块的设计 (38)6.4.2压料装置的设计 (39)6.4.3顶件装置的设计 (39)6.4.4侧整形模整体的设计 (40)结论 (41)参考文献 (42)致谢 (43)第一章概论1.1课题背景此次设计产品依托所在江苏华强模具科技有限公司的“无锡振华SV71项目”,产品名称8号横梁加强版,产品编号C00018679。

汽车覆盖件拉延模具设计之我见

汽车覆盖件拉延模具设计之我见作者:梁雪娇胡远阳来源:《科学与财富》2016年第10期摘要:拉延工序是汽车覆盖件生产过程中不可缺少的一道工序,拉延质量对下序以及能否生产出合格产品有直接的影响。

本文分析了汽车覆盖件冲压成形特点,介绍了汽车覆盖件的成形特点和拉延模具设计的基本原则,总结了冲压方向、工艺补充、拉延筋布置的常规方法。

关键词:覆盖件;拉延模;设计1、前言汽车覆盖件冲压模具是车身制造的重要工装,也是企业提高汽车制造能力的关键。

汽车覆盖件不同于一般的冲压件,汽车覆盖件具有材料薄、结构尺寸大和表面质量要求高等特点。

覆盖件的工艺设计、模具结构设计和模具制造工艺都具有特殊性。

因此,在实践中我们常把覆盖件从一般车身冲压件中分离出来,作为特殊的类别加以分析和研究。

2、拉延工艺设计要求拉延的工艺设计直接决定了工序的质量和成败。

拉延的工艺设计主要包括确定拉延方向、设计工艺补充面及压料面、翻边的展开、拉延筋布置等等。

2.1 拉延方向的确定有些形状较复杂的拉延件常常会因为拉延方向确定不准确而最终得不到满意的拉延效果,只好改变拉延方向,从而需要修改拉延模具,往往增加了制造费用又影响了工期。

确定拉延方向应遵循:确保凸模能进入到凹模;凸模开始拉深时与拉深坯料的接触面要足够大;拉延的深度要均匀;压料面要尽量保证拉延料片平放。

2.2 拉延工艺补充零件本体以外增加的必要材料叫做工艺补充面。

主要是用于减少零件在冲压工艺上的缺陷。

工艺补充面应考虑如下因素:拉延时的走料、压料面的位置和形状以及修边的工艺要求。

拉延以后要将工艺补充部分修掉,所以工艺补充也是必要的材料消耗。

我们在设计时要在能够拉深出满意的拉延件的前提下,尽可能减少工艺补充的部分以提高材料的利用率。

2.3 工艺型面设计汽车覆盖件在拉延的过程中主要存在开裂和起皱问题。

为了防止这两大问题的产生,必须增加拉延筋以调节进料速度。

此外,还可以扩大调整压料面的范围。

压料面是工艺补充的一部分,压边圈将拉延料片压紧在凹模上,压料面不应产生皱纹和裂痕以保证凸模对料片的拉延,否则在拉延过程中会形成波纹和皱纹,甚至产生破裂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本次设计做的是汽车车身覆盖件冲压模设计中的第一序拉延模的设计。

汽车模具在中国因为发展的时间比较短所以在很多方面现在比起一些机械工业发达的国家还有很大的差距。

但我国近年来在汽车模具方面也取得不少的发展与进步。

本次设计我做的是汽车盖板的拉延模设计。

在模具设计中主要是根据设计好的板件来用UG软件进行三维造型设计来完成模具的结构设计然后进行模具加工调试来最终生产出合格的模具。

在三维造型方面主要可以分为压边圈设计、上模设计、凸模设计和下模本体设计。

在进行各部分设计时要严格按照模具结构设计规范来进行设计。

在本次设计中我严格按照冲压模设计标准来进行模具设计,其中有一部分技术规范属于企业内部规范。

本设计经过反复检查没有发现大的纰漏,完全符合模具设计的要求。

关键词:汽车模具 UG 拉延模设计标准AbstractThe design do is auto body panel stamping die design sequence in the first drawing die design. Automotive die in China due to the development of a comparatively short time it is in many ways than some mechanical industrial developed countries there is a great gap. However, in recent years, China has also made the car a lot of mold development and progress. The design of the car I did the cover drawing die design. In the die design are mainly based on panels designed to use the UG software design to complete the three-dimensional structure of the mold and then mold design to final production of qualified commissioning of the mold. Main aspects of three-dimensional modeling can be divided into the blank holder design, the mold design, design and lower die punch body design. During the design of various parts of the structure to be in strict accordance with design specifications to the mold design.In this design I strictly in accordance with design standards for stamping die mold design, including technical specifications are part of the internal specification. After repeated checking of the design found no major flaws, in full compliance with the mold design.Keywords: car mold drawing die design standards UG目录前言 (1)1 设计前的准备工作 (5)1.1 技术协议 (5)1.1.1模具的材料及热处理 (5)1.1.2、模具结构 (5)1.1.3. 工艺、设计、制造要求 (7)1.2 查看工法图 (8)1.3查验对比 (9)1.4结构选择 (9)1.5材质选择 (9)2处理数模及分模线 (17)2.1片体缝合 (17)2.2拉伸实体 (17)2.3设计凸模退刀面 (18)2.4设计凸模主筋 (19)2.5压边圈退刀面的设计 (19)2.6压边圈主筋的设计 (20)2.7确定压边圈导向 (20)2.8导滑面的设计 (21)2.9导板数量的确定 (21)3压边圈的设计 (24)3.1压边圈强度 (24)3.2压边圈压力确定 (25)3.2压边圈让位及补强 (26)3.3气顶杆的设计 (27)3.4压边圈镶块设计 (28)3.5调压垫块与墩死垫块的设计 (28)3.6弹顶销的设计 (30)4上模的设计 (31)4.1上模型面及主筋 (31)4.2上模法兰面和辅筋 (31)4.3上模调压凸台的设计 (31)4.4上模起吊和反转结构的设计 (32)4.5压板槽的设计 (32)4.6导腿的设计 (32)4.7安全平台的设计 (32)4.8设计中心键槽及压板槽加强筋 (33)4.9上模弹顶销的设计 (33)4.10设计减轻空、流水孔及排气孔 (33)4.11定位板地设计 (34)5下模的设计 (41)5.1下模座的设计 (42)5.2设计墩死垫块 (42)5.3设计凸模安装固定法兰 (43)5.4设计安全螺钉 (43)5.5设计安全护板 (44)5.6运输连接的设计 (44)5.7导柱导向设计 (44)5.8下模导板窥视孔的设计 (44)5.9设计完成 (45)致谢 (46)参考文献 (47)前言汽车模具最主要的组成部分就是覆盖件模具。

这类模具主要是冷冲模。

广义上的“汽车模具”是制造汽车上所有零件的模具总称。

例如,冲压模具、注塑模具、锻造模具、铸造蜡模、玻璃模具等。

汽车车身上的的冲压件大体上分为覆盖件、梁架件和一般冲压件。

能够明显表示汽车形象特征的冲压件是汽车覆盖件。

因此,更加特指的汽车模具可以说成是“汽车覆盖件冲压模具”。

简称汽车覆盖件冲模。

例如,前车门外板修边模、前车门内板冲孔模等。

当然汽车上的不只车身上有冲压件。

汽车上所有冲压件的模具都称为“汽车冲压模具”。

归纳起来就是:1. 汽车模具是制造汽车上所有零件的模具总称。

2. 汽车冲压模具是冲制汽车上所有冲压件的模具。

3. 汽车车身冲压模具是冲制汽车车身上所有冲压件的模具。

4. 汽车覆盖件冲压模具是冲制汽车车身上所有覆盖件的模具。

现在我们这个板块一说汽车模具好像都指的是汽车覆盖件冲模。

为了不和广义的汽车冲模混淆,在发帖时最好用汽车覆盖件冲模不用汽车冲模。

冲压模具的形式很多,冲模也依工作性质,模具构造,模具材料三方面来分类。

一般可按以下几个主要特征分类:1.根据工艺性质分类a.冲裁模沿封闭或敞开的轮廓线使材料产生分离的模具。

如落料模、冲孔模、切断模、切口模、切边模、剖切模等。

b.弯曲模使板料毛坯或其他坯料沿着直线(弯曲线)产生弯曲变形,从而获得一定角度和形状的工件的模具。

c.拉深模是把板料毛坯制成开口空心件,或使空心件进一步改变形状和尺寸的模具。

d.成形模是将毛坯或半成品工件按图凸、凹模的形状直接复制成形,而材料本身仅产生局部塑性变形的模具。

如胀形模、缩口模、扩口模、起伏成形模、翻边模、整形模等。

2.根据工序组合程度分类a.单工序模在压力机的一次行程中,只完成一道冲压工序的模具。

b.复合模只有一个工位,在压力机的一次行程中,在同一工位上同时完成两道或两道以上冲压工序的模具。

c.级进模(也称连续模)在毛坯的送进方向上,具有两个或更多的工位,在压力机的一次行程中,在不同的工位上逐次完成两道或两道以上冲压工序的模具。

3、依产品的加工方法分类依产品加工方法的不同,可将模具分成冲剪模具、弯曲模具、抽制模具、成形模具和压缩模具等五大类。

a. 冲剪模具:是以剪切作用完成工作的,常用的形式有剪断冲模、下料冲模、冲孔冲模、修边冲模、整缘冲模、拉孔冲模和冲切模具。

b.弯曲模具:是将平整的毛胚弯成一个角度的形状,视零件的形状、精度及生产量的多寡,乃有多种不同形式的模具,如普通弯曲冲模、凸轮弯曲冲模、卷边冲模、圆弧弯曲冲模、折弯冲缝冲模与扭曲冲模等。

c.抽制模具:抽制模具是将平面毛胚制成有底无缝容器。

d.成形模具:指用各种局部变形的方法来改变毛胚的形状,其形式有凸张成形冲模、卷缘成形冲模、颈缩成形冲模、孔凸缘成形冲模、圆缘成形冲模。

e.压缩模具:是利用强大的压力,使金属毛胚流动变形,成为所需的形状,其种类有挤制冲模、压花冲模、压印冲模、端压冲模。

从20世纪以来,我国就开始重视模具行业的发展。

提出政府要支持模具行业的发展,以带动制造业的蓬勃发展。

我国制造业加工成本相对较低,模具加工业日趋成熟,技术水平不断提高。

人员素质大幅提高,国内投资环境越来越好,各种有利因素使越来越多国外企业选择我国作为模具加工的基地。

目前,我国模具总产值已跃居世界第三,仅次于日本和美国,其中,汽车、摩托车、家电行业是模具最大的市场,占整个模具市场份额的80%以上。

以汽车行业为例,一种车型的轿车共需模具约4 000副,价值达2--3亿元;单台电冰箱需要模具生产的零件约150个,共需模具约350副,价值约400万元。

国家统计局数据(统计范围包括全部国有企业和年销售收入500万元以上的非国有企业,以下同)显示,2008年1--5月,全国模具行业工业总产值已经超过360亿元,与2007年同期相比保持平稳上升趋势。

随着我国模具行业的产品细分化、专业化的发展,汽车模具行业迅速发展起来,但汽车模具是在最近几年才发展成为一个行业。

我国汽车模具业的建立可以追溯到国内汽车工业发展之初。

诸如一汽、东风等整车企业当时都设有配套的模具厂。

生产的模具仅仅为了企业能自给自足。

随着市场需求逐年增大。

在原有大型国有企业基础上,一些民营、合资甚至外商独资企业也纷纷涌入这一市场,这也使得汽车模具行业竞争愈发激烈。

目前,具有一定规模的国内汽车车身模具制造企业有100多家。

其中产值超过1亿元的就有20家。

国内大型数控机床数量已经超过800台,与德国、美国、日本的大型数控机床数量相近。

总的来说,中国技术含量低的模具已供过于求,市场利润空间狭小;而技术含量较高的中、高档模具还远不能适应经济发展的需要,精密、复杂的冲模、轿车覆盖件模等高档模具仍有很大发展空间。

中国汽车模具行业今后的发展方向应该注重产品结构的调整和定位。

进一步提升模具的制造技术水平,占领结构复杂、精度高、技术含量高的高档模具市场。

1 设计前的准备工作1.1 技术协议每一个项目都会与客户签定技术协义(或其它类似的文件),技术协义中包涵了客户对模具要求的所有相关信息。