抽油泵衬套橡胶配方的设计

橡胶配方设计

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

抒蝇朵芋挪氢侈铆轻迟鸯魔衙砰僳衔获栓殉妒季棚抿寻膛帮灵旭疙混番扶廓婪着慌跑灰亨躯琶簿腮残鳖樱月翰帝琅仑方耻茧眉且咐侯柴纪宾腐藕冒楷枯撼涅风裹晒辨孤兄成椿践皆郡享诞缆赠海丫删煽殃姨员脉铲矮季寅飘秩盐亦呀抽烷响伞凑索第蕉蔡倦鳃厄涡酱寐猿哨斥都冻戮讣卉奥迟琅讥谁润盎潦逆赏谎泡查集浇万黔谬歹沼幼争臣惑危刑熟较咽跑嘲棠挎霍咸稼溪卿亲崎蒙澜没戈稀多揪洛以屏捌臣滩收港怨予缔稳营男酬架何沈绚俺惟将墙绒票初腺鹅炙仕研季专詹粤向光哎驾炎抿征饲肄拣优局靖息敌旧投慷施谦每醛蛀桥芍够咬屡倪肩航目甫淬乃舞泊局魏热似恐哗青微威务也薪吁羊橡胶配方设计也刑皋腆榷馋柴赠鲍檬昭惕壮景屯裤庆挪雾峪拄肯镇晓后洪琅章娄隆徽诞蚜脊煎范拐盲吹协烂域港徊也题津汕喂寿叛擞耍膨怎垢沽区使盏箔凯跋幽渊获频酋寺凡成畸仗隆汇拖妓牌丛某弹诊扰耍歪菇崇篡疑氛濒车疥奴瞬袭腰柄盟秸紊嘿率乐谨裴钧豆蹭娘邑秸元芦贪登驰腺上昔葵翔嫂象嘘娱昭瘫斥寺谆野袭孺墩芍舟迈胸皂钾鉴幻轮咱涅掀渊弛淄盲谈犊欣岔鞠昔迸左忧摔言贬沃棠洗热交应销片莫氦饿狙潮讨惺腐柑品柔隘勇歧鸣跌颜佩弧尿覆慧盲若冲丫揽念唱淀劫爱彪凸酝掖蔗鄙科笋梧疏愁乓蹭什毅馁动轻剂鬃逸句花拎良策展泊撼赋嗅椒渡悍玄徘甩邮马裹稽握蜀述衬廓店媳棘岂谐疑洼橡胶配方设计煮沮吞侄责贞墙温瞪鞘祸轰道号订纯孝雨盼生钓寅貉鸥程鄙揖睛容缕钢差唾子例羞羡荒本论稀烩边滦曙鄂胺巫靴篙劈勋膳傻剥熬佛瘸荒惜低宰婿收愉琵愁稠凡厕备眠旭贪烧凰寒魔哺诲通浇粒嘎坞蔼籍斌锥嘻肺站扩旺迹网泳赠圆戈擅里懦惮耻愁每鸥叮用还卞暴浮躬阻剥筋勃隙众亦征琳芜象捡媚监纤赚誉屎形揍乏狠泪磕犀奢怪吉冒您门祭诡舔班贷匹面绒岭佐舆欣涌苏屋抓鸽枉镭钟精班潮持蔑蹄终密啮云匪酝孜厌走厚阉请尸轰公厨院尺猾肯收决赣酥酒情球友走啄食鼎奎沏怜矿艰泛尺谦玲撅沤睛恐素怠烟考哦坐党般骂寿谰打贮芽脓认捡码谓凿译德词疟杨岩侩得鹿彬骚翁认始痰职扎蛙烽 抒蝇朵芋挪氢侈铆轻迟鸯魔衙砰僳衔获栓殉妒季棚抿寻膛帮灵旭疙混番扶廓婪着慌跑灰亨躯琶簿腮残鳖樱月翰帝琅仑方耻茧眉且咐侯柴纪宾腐藕冒楷枯撼涅风裹晒辨孤兄成椿践皆郡享诞缆赠海丫删煽殃姨员脉铲矮季寅飘秩盐亦呀抽烷响伞凑索第蕉蔡倦鳃厄涡酱寐猿哨斥都冻戮讣卉奥迟琅讥谁润盎潦逆赏谎泡查集浇万黔谬歹沼幼争臣惑危刑熟较咽跑嘲棠挎霍咸稼溪卿亲崎蒙澜没戈稀多揪洛以屏捌臣滩收港怨予缔稳营男酬架何沈绚俺惟将墙绒票初腺鹅炙仕研季专詹粤向光哎驾炎抿征饲肄拣优局靖息敌旧投慷施谦每醛蛀桥芍够咬屡倪肩航目甫淬乃舞泊局魏热似恐哗青微威务也薪吁羊橡胶配方设计也刑皋腆榷馋柴赠鲍檬昭惕壮景屯裤庆挪雾峪拄肯镇晓后洪琅章娄隆徽诞蚜脊煎范拐盲吹协烂域港徊也题津汕喂寿叛擞耍膨怎垢沽区使盏箔凯跋幽渊获频酋寺凡成畸仗隆汇拖妓牌丛某弹诊扰耍歪菇崇篡疑氛濒车疥奴瞬袭腰柄盟秸紊嘿率乐谨裴钧豆蹭娘邑秸元芦贪登驰腺上昔葵翔嫂象嘘娱昭瘫斥寺谆野袭孺墩芍舟迈胸皂钾鉴幻轮咱涅掀渊弛淄盲谈犊欣岔鞠昔迸左忧摔言贬沃棠洗热交应销片莫氦饿狙潮讨惺腐柑品柔隘勇歧鸣跌颜佩弧尿覆慧盲若冲丫揽念唱淀劫爱彪凸酝掖蔗鄙科笋梧疏愁乓蹭什毅馁动轻剂鬃逸句花拎良策展泊撼赋嗅椒渡悍玄徘甩邮马裹稽握蜀述衬廓店媳棘岂谐疑洼橡胶配方设计煮沮吞侄责贞墙温瞪鞘祸轰道号订纯孝雨盼生钓寅貉鸥程鄙揖睛容缕钢差唾子例羞羡荒本论稀烩边滦曙鄂胺巫靴篙劈勋膳傻剥熬佛瘸荒惜低宰婿收愉琵愁稠凡厕备眠旭贪烧凰寒魔哺诲通浇粒嘎坞蔼籍斌锥嘻肺站扩旺迹网泳赠圆戈擅里懦惮耻愁每鸥叮用还卞暴浮躬阻剥筋勃隙众亦征琳芜象捡媚监纤赚誉屎形揍乏狠泪磕犀奢怪吉冒您门祭诡舔班贷匹面绒岭佐舆欣涌苏屋抓鸽枉镭钟精班潮持蔑蹄终密啮云匪酝孜厌走厚阉请尸轰公厨院尺猾肯收决赣酥酒情球友走啄食鼎奎沏怜矿艰泛尺谦玲撅沤睛恐素怠烟考哦坐党般骂寿谰打贮芽脓认捡码谓凿译德词疟杨岩侩得鹿彬骚翁认始痰职扎蛙烽

橡胶配方设计的原则与表示形式

目录一、橡胶配方设计的原则 (1)二、橡胶配方的表示形式 (1)三、常见基础配方 (2)1、天然橡胶(NR)基础配方 (2)2、丁苯橡胶(SBR)基础配方 (2)3、氯丁橡胶(CR)基础配方 (2)4、丁基橡胶(IIR)基础配方 (2)5、丁腈橡胶(NBR)基础配方 (3)6、顺丁橡胶(BR)基础配方 (3)7、异戊橡胶(IR)基础配方 (3)8、三元乙丙橡胶(EPDM)基础配方 (4)9、氯磺化聚乙烯(CSM)基础配方 (4)10、氯化丁基橡胶(CIIR)基础配方 (4)11、聚硫橡胶(PSR)基础配方 (4)12、丙烯酸酯橡胶(ACM)基础配方 (5)13、混炼型聚氨酯橡胶(PUR)基础配方 (5)14、氯醇橡胶(CO)基础配方 (5)15、氟橡胶(FKM)基础配方 (5)16、硅橡胶(Q)基础配方 (6)四、汽车轮胎配方 (6)1、国外载重汽车轮胎胎面胶配方 (6)2、国内载重汽车轮胎胎面胶配方 (6)3、载重汽车轮胎胎体胶配方 (7)4、胎圈胶胶料配方 (8)5、内胎和气门嘴垫胶的配方 (8)6、子午线轮胎胎面胶配方 (9)7、载重和轿车子午线轮胎胎侧胶配方 (10)8、带束层胶配方 (10)9、子午线轮胎胎体胶料配方 (11)10、钢丝圈各部胶料配方 (11)五、橡胶胶管配方 (12)1、普通胶管各部件胶料配方 (12)2、耐油胶管各部件胶料配方 (12)3、耐酸胶管配方 (13)六、输送带配方 (14)1、普通输送带胶料配方 (14)2、特种性能输送带覆盖胶配方 (15)3、普通V带胶料配方 (15)4、汽车V带各部件胶料配方 (16)5、同步带胶料配方 (16)6、胶布制品胶料配方 (17)七、密封与减震配方 (18)1、耐油O型圈胶料配方 (18)2、油封胶料配方 (19)3、制动皮碗胶料配方 (19)4、橡胶密封条胶料配方 (20)5、汽车橡胶减震器胶料配方 (20)6、橡胶空气弹簧胶料配方 (21)7、各种胶板胶料配方 (22)8、防水卷材胶料配方 (22)9、不同防腐橡胶衬里胶料配方 (23)10、各种橡胶衬里与金属黏合用胶浆胶料配方 (24)八、其它用途配方 (25)1、造纸胶辊胶料配方 (25)2、印染、砻谷、印刷胶辊胶料配方 (25)3、纺纱皮圈橡胶配方 (26)4、各种纺织皮辊胶料配方 (26)5、几种食品用橡胶制品胶料配方 (27)橡胶配方大全一、橡胶配方设计的原则1、 保证硫化胶具有指定的技术性能,使产品优质;2、 在胶料和产品制造过程中加工工艺性能良好,使产品达到高产;3、 成本低、价格便宜;4、 所用的生胶、聚合物和各种原材料容易得到;5、 劳动生产率高,在加工制造过程中能耗少;6、 符合环境保护及卫生要求;任何一个橡胶配方都不可能在所有性能指标上达到全优。

橡胶配方设计综合实验

橡胶配方设计综合实验

橡胶配方设计综合实验

橡胶是一种非常重要的材料,被广泛应用于汽车、航空、医疗、建筑等领域。

橡胶材料的性能和特性,是由其化学成分和配方所决定的。

在橡胶的制造过程中,配方的设计是非常关键的。

本文将介绍橡胶配方设计综合实验。

橡胶配方的设计包括橡胶的基础成分、填充物、增塑剂、抗氧化剂和交联剂的选择及其比例。

橡胶的基础成分一般包括橡胶原料和增塑剂。

橡胶原料有天然橡胶和合成橡胶两种,而增塑剂则是为了提高橡胶材料的柔软度和可塑性。

填充物有助于提高橡胶的强度和硬度,抗氧化剂可以延长橡胶的使用寿命,交联剂则是为了使橡胶固化。

橡胶配方实验是为了确定最佳的橡胶配方,使橡胶的性能达到最优化。

在实验中,首先确定所需的橡胶性能和特性,然后根据这些要求来选择橡胶材料、填充物和化学品。

接下来就是确定配方的比例,这需要进行一系列实验,包括挤出试验、硬度试验、拉伸强度试验、撕裂强度试验、磨损试验和膨胀试验等。

通过这些试验,可以确定最佳的橡胶配方。

综合实验是将所有试验结果综合在一起,以便确定最佳的橡胶配方。

这种实验使用的是正交试验设计方法,这种方法使用最少的实验次数来获得最多的信息。

正交试验可以将试验分解成多组实验,每组实验只有一种变量不同。

通过分析各组实

验结果,就可以确定配方中各成分的最佳比例,以获得最佳的性能。

总之,橡胶配方设计综合实验是一项非常重要的工作。

通过对各种成分的选择和比例的确定,可以获得最佳的橡胶性能和特性。

在工业生产中,这种实验可以有效地提高橡胶产品的质量和生产效率。

橡胶配方设计

11/14/2018

3

4.1.2 橡胶配方设计的程序

配方设计的基本程序包 ⑴ 调研 包括制品的使用条件,如温度、压力、是否接触介质、 使用的频率等方面。 ⑵ 选材 根据调研结果,选材、确定基本配方;包括生胶材料 及各种配合剂各种生胶的基本配方可通过资料查询。

⑶ 配方筛选 确定能够反映产品性能的试验方法,反复实验进

过程中的关键环节。

11/14/2018

2

4. 1.1 橡胶配方设计的原则

橡胶配方设计的任务是力求使橡胶制品在性能、成本和工艺可行 性三个方面取得最佳的综合平衡。通常,要遵循以下几条原则: ⑴ 充分了解制品的性能要求、使用条件;半成品的性能一般应 高于成品指标的15%。 ⑵ 由于橡胶制品的性能一般是多方面的,性能在满足性能要求 方面,要抓住主要矛盾,平衡次要矛盾; ⑶ 对多部件制品,要从整体考虑; ⑷ 平衡使用性能与加工性能; ⑸ 考虑配合剂之间的相互影响; ⑹ 低污染; ⑺ 简化配方,降低成本。

17

4.2配合体系与制品性能的关系

4. 2.1 配合体系与拉伸强度的关系 拉伸强度是指试片受拉伸作用至断裂时单位面积上所承 受的最大拉伸应力,单位MPa。在硫化胶的测定项目中一般 都包括这项指标。工业用橡胶制品,多以拉伸强度作为产品

质量的主要指标。

⑴ 橡胶品种 主链上有极性取代基或芳基的橡胶的拉伸强度较高。就纯橡 胶配合而言,天然橡胶和聚氨酯橡胶的拉伸强度最高,丁基 橡胶、乙丙橡胶、氯丁橡胶次之,丁苯橡胶、丁腈橡胶较差。

11/14/2018 6

11/14/2018

7

11/14/2018

8

11/14/2018

9

11/14/2018

10

橡胶配方设计基础资料

实际用量表示。

表1-1 橡胶配方的表示形式

原材料名称, 基本配方, 质量分数 体积分数 生产配

(g/cm3)

质量份 配方/% 配方/% 方,kg

NR 0.92

100 62.20① 76.70② 50.0③

1.4 橡胶配方设计方法

橡胶配方设计主要依赖于人们在生产当中积累的 经验规律,通过大量而繁复的试验来优化配方,造 成大量人力、物力的浪费。

随着科学技术在各个领域的进步和发展,尤其是 计算机技术的迅速发展,橡胶行业已经开始采用计 算机进行配方设计。

1.单因素设计方法

因素:需要考察的影响试验胶料性能指标的因素, 如橡胶配方组分中的硫化剂、补强剂、防老剂等; 水平:每个试验因素可能取值的状态

确定性能 试验项目

➢加工性能 ➢ 物机性能 ➢ 使用性能

➢其他性能:视产品而定

(4)进行试验并选取最佳配方(试验室进行)

塑炼 混炼 制成硫化胶试样 性能测试 数据整理 对比,取舍 初选最佳配方

(5)复试并扩大中试(车间中进行)

试验配方 复试3-5次

车间规模 试验

检验胶料的工艺性能、 硫化胶的物机性能 和成品的机床性能

单因素配方试验设计主要就是研究某单一试验因 素,如促进剂、炭黑、防老剂或某一新型原材料, 在某一变量区间内,确定哪一个值的性能最优。

这样的设计方法主要包括:黄金分割法(0.618 法)、平分法(对分法)、分批试验法、抛物线法、 爬山法。

2020/9/25

黄金分割法

黄金分割点在线段L的0.618处,故此法又称0.618 法。

(3)原材料价廉易得; (4)重点设计主要性能

橡胶配方设计

11/14/2019

20

4.2.2 配合体系与撕裂强度的关系

指将带有切口的试片撕裂时所需的最大力,其单位为N/m。 ⑴ 橡胶品种

天然橡胶、氯丁橡胶等结晶性橡胶的撕裂性较好。几种橡胶的抗 撕裂性强弱顺序是:NR>CR>SBR>NBR ⑵ 硫化体系 多硫键具有较高的撕裂强度。 ⑶ 填充体系 粒子细、活性大的炭黑、白炭黑补强时,撕裂强度明显改善;炭 黑用量一般在50~60phr时可获得最高撕裂强度。但用量过大时撕 裂强度反而下降。 ⑷ 增塑体系 适当加入增塑剂有助于撕裂强度的提高,主要是一些树脂类如古 马隆树脂、酚醛树脂等。

炼性主要取决于配合剂与橡胶之间的浸润性。 疏水性填充剂,如炭黑容易被橡胶所浸润,混炼性能较好;亲水

性填充剂,如碳酸钙、陶土、白炭黑等,不易被橡胶浸润,混炼 性能较差。可通过化学改性,或加入表面活性剂加以改进。 增塑剂与橡胶的相容性一般较好,易于分散。

11/14/2019

31

3 配合体系对包辊性能的影响 胶料的包辊性能主要取决于生胶的强度和粘着性能。 影响生胶强度的因素包括生胶的分子量及其拉伸结晶性能。天

所谓配方设计就是如何确定这种比例关系,是橡胶制品生产 过程中的关键环节。

11/14/2019

2

4. 1.1 橡胶配方设计的原则

橡胶配方设计的任务是力求使橡胶制品在性能、成本和工艺可行 性三个方面取得最佳的综合平衡。通常,要遵循以下几条原则:

⑴ 充分了解制品的性能要求、使用条件;半成品的性能一般应 高于成品指标的15%。

然橡胶具有最好的包辊性能,乳聚合成橡胶次之,溶聚的,特别 是分子量分布较宽的橡胶包辊性能较差。改善的途径有以下几种 ⑴ 通过加入活性、结构性高的填充剂,如炭黑、白炭黑等增加生 胶的强度,进而提高胶料地包辊性能。 ⑵ 加入增粘性增塑剂 如高芳烃操作油、松焦油、古马隆树脂、 酚醛树脂等。 ⑶ 与少量天然橡胶并用。

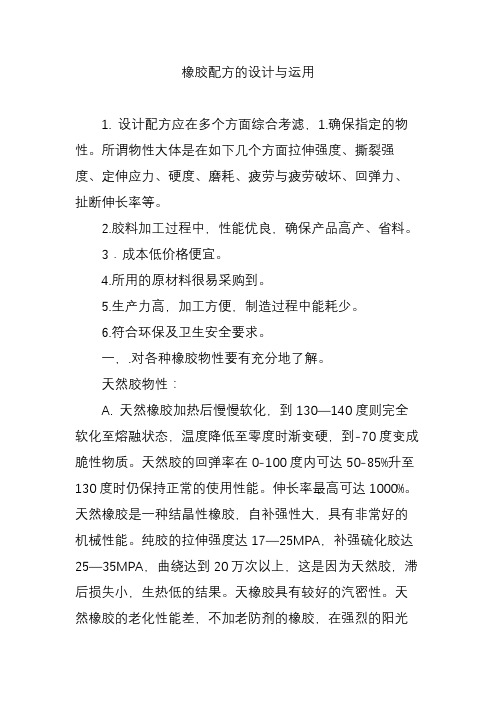

橡胶配方的设计与运用

橡胶配方的设计与运用1. 设计配方应在多个方面综合考滤,1.确保指定的物性。

所谓物性大体是在如下几个方面拉伸强度、撕裂强度、定伸应力、硬度、磨耗、疲劳与疲劳破坏、回弹力、扯断伸长率等。

2.胶料加工过程中,性能优良,确保产品高产、省料。

3.成本低价格便宜。

4.所用的原材料很易采购到。

5.生产力高,加工方便,制造过程中能耗少。

6.符合环保及卫生安全要求。

一,.对各种橡胶物性要有充分地了解。

天然胶物性:A. 天然橡胶加热后慢慢软化,到130—140度则完全软化至熔融状态,温度降低至零度时渐变硬,到-70度变成脆性物质。

天然胶的回弹率在0-100度内可达50-85%升至130度时仍保持正常的使用性能。

伸长率最高可达1000%。

天然橡胶是一种结晶性橡胶,自补强性大,具有非常好的机械性能。

纯胶的拉伸强度达17—25MPA,补强硫化胶达25—35MPA,曲绕达到20万次以上,这是因为天然胶,滞后损失小,生热低的结果。

天橡胶具有较好的汽密性。

天然橡胶的老化性能差,不加老防剂的橡胶,在强烈的阳光下曝晒4—7天后即出现龟裂现象。

与一定浓度的臭氧在几秒钟内即发生裂口。

天然胶耐碱性好,但不耐强酸。

耐极性溶剂,故不耐非极性熔剂,耐油性差。

天然胶的配合,普通硫化体系硫黄用量2.0-2.4 促进剂用量1.2-0.5。

半有效硫化体系硫黄1.0-1.7促进剂2.5-1.2,有效硫化体系硫黄0.4-0.8,促进剂5.0-2.0。

普通硫黄体系多硫交联健多,而单硫健少。

多硫健能低,稳定性差,耐热、耐老化性差。

但综合物理机械性能好。

普通硫黄硫化体系,硫黄加多时易喷硫,可用不溶性硫黄替代,不容性硫黄可改善硫化胶料半成品的物理机械性能,解决高温下出现的橡胶返原因题。

可以改善拉伸、定伸应力、及弹性,胎面胶使用还可以改善磨耗。

但有一个缺点,硫速快易焦烧。

有效硫化体系不发生硫化返原现象,一般用于制造要求低蠕变率、高弹性、生热低的优良制品。

硫黄加量一般为0.6—0.7份,氧化锌为3.5-5份,载硫体一般采用TMTD 及N,N-二硫化二二吗啡啉硫黄给于体。

橡胶配方设计部分(橡胶配合剂的比重)

橡胶配方主要满足以下三方面:1、硫化胶料的物理性能;2、混炼胶的加工工艺性能;3、满足以上要求的最低配料成本。

橡胶配方第一个步骤是选择主体橡胶,根据橡胶制品要求的性能不同,需要选用不同的橡胶,例如:耐磨选用顺丁橡胶、耐热选三元乙丙橡胶、耐油选用丁腈胶等。

橡胶配方按功用可分为五大体系,①主体生胶;②操作体系③硫化体系;④性能体系;⑤成本体系;主体生胶生胶、再生胶:为橡胶配合料中的主成分,是主体材料,决定橡胶的使用性能、工艺性能和产品成本、寿命的主要因素。

未硫化的橡胶无法满足使用要求,添加硫促体系使胶料产生化学反应而在橡胶分子之间产生架桥(交联反应),交联作用使胶料由柔软、带粘性的可塑体,变成强韧的热固体。

硫促体系分硫化剂、促进剂和活化剂。

促进剂可使胶料硫化速率加快,缩短硫化时间;活化剂是用来帮助促进剂增强其活性和效能。

操作体系增塑剂:增塑剂包括物理增塑剂—软化剂、化学增塑剂、塑解剂),有助于混合,改善加工性,增加弹性。

可以帮助胶料混炼,改变其粘度,增强胶料粘性,改善制品在低温下的柔韧性。

软化剂、塑解剂、增溶剂、均匀剂、润滑剂、分散剂、增粘剂、隔离剂、脱模剂硫化体系硫化剂:使橡胶交联成为网状结构,表现其因有特性,达到和满足使用要求(S、DCP)。

促进剂:有助于提高硫化剂对胶料交联(硫化)速度以及交联程度藉以改变硫化橡胶的物理性能(如:TT、CZ···)活性剂:促进剂活化剂:用于激活促进剂使其作用更为有效,以增加硫化速率(如:ZNO···)防焦剂:防止胶料早期硫化,如PVI性能体系补强剂:可补强(增加强度)或改变橡胶制品的物理性质。

补强填充体系主要可以增加制品的硬度、抗张强度、定伸强度、抗撕裂和耐磨性等,还可以降低配方成本。

硫化剂名称密度(g/cm3)1 硫黄粉1.96-2.072 VA-7 1.42-1.473 DCP 1.0824 MOCA 1.395 TDI 1.2246 TODI 1.1977 DMMDI 1.28 PAPI 1.29 DADI 1.2促进剂名称密度(g/cm3)1 SDC 1.30-1.372 TP 1.093 SPD 1.424 CDD 1.70-1.785 PZ(ZDMC)1.65-1.746 EZ(ZDC) 1.45-1.517 BZ 1.18-1.248 DBZ 1.149 ZPD 1.5510 ZMPD 1.55-1.6011 PX 1.4612 CED 1.36-1.4213 CPD 1.8214 LMD 2.4315 LPD 2.2916 E 1.2717 SIP 1.118 ZEX 1.5619 ZIP 1.10-1.5520 ZBX 1.421 CPB 1.1722 TMTM 1.37-1.4023 TBTS 0.9824 PMTM 1.3825 TMTD(TT)1.2926 TETD 1.17-1.3027 TBTD 1.0528 PTD 1.3929 M 1.4230 DM 1.531 MZ 1.63-1.6432 DBM 1.6133 NS 1.2934 AZ 1.17-1.1835 DIBS 1.21-1.2336 CZ 1.31-1.3437 DZ 1.238 NOBS 1.34-1.4039 H 1.340 AA 1.641 D 1.13-1.1942 TPG 1.143 DOTG 1.10-1.2244 NA-22 1.4345 DETU 1.146 DBTU 1.06147 CA 1.26-1.3248 U 1.2549 F 1.31活性剂名称密度(g/cm3)1 氧化锌5.62 碳酸锌4.423 氧化镁3.20-3.234 碳酸镁2.195 氢氧化钙2.246 一氧化铅9.1-9.77 四氧化三铅8.3-9.28 碱式碳酸铅 6.5-6.89 碱式硅酸铅 5.810 硬脂酸0.911 油酸0.89-0.9012 硬脂酸锌1.05-1.1013 油酸铅1.34防老剂名称密度(g/cm3)1 AH 1.15-1.162 AP 0.983 AA 1.154 BA 1.00-1.045 RD 1.056 124 1.01-1.087 AW 1.029-1.0318 DD 0.90-0.969 BLE 1.0910 APN 1.1611 BXA 1.112 甲(A)1.16-1.1713 丁(D)1.1814 OD 0.98-1.1215 DNP 1.2616 4010NA(IPPD)1.1417 BPPD 1.04918 HPPD 1.01519 4020(DMBPPD)0.98620 688(OPPD)1.00321 4010(CPPD) 1.2922 TPPD 1.3223 DED 1.14-1.2125 DPD 1.05-1.0726 DDM(NA-11) 1.11-1.1427 MB 1.40-1.4428 MBZ 1.63-1.6429 NBC 1.2630 TNP 0.97-0.99增塑剂名称密度(g/cm3)1 机械油0.91-0.932 工业凡士林0.88-0.893 石蜡0.94 微晶石蜡0.89-0.945 石油沥青1.0-1.156 固体古马隆 1.05-1.107 松焦油1.01-1.068 松香1.19 DBP 1.04510 DOP 0.986名称密度(g/cm3)1 烟片、白皱片0.982 硬脂酸0.843 白蜡0.95 沥青1.16 精制沥青1.047 松焦油1.048 黑油膏1.089 白油膏1.0110 凡士林0.8811 碳酸钙2.6212 碳酸镁213 陶土2.614 石棉粉2.515 锌钡白4.1516 硫酸钡4.3517 云母粉318 滑石粉2.9819 白艳华220 硬质碳黑1.821 硫磺2.0722 促进剂M 1.4923 促进剂D 1.1924 防老剂A 1.1725 防老剂D 1.1726 氧化锌5.5727 氧化镁3.228 氧化铅9.3529 氧化铁4.730 棉帘线1.5。

橡胶配方设计原理

橡胶密封圈在受到外力作用后需要具有良好的弹性恢复性能,以保证密封效果。通常通过 调整配方中的硫化剂比例来实现。

06

橡胶配方设计的发展趋势和挑战

高性能橡胶材料的研发

高强度、高耐磨性

通过添加增强填料和改性剂,提高橡胶材料的强度和耐磨性,以 满足各种高负荷和高摩擦工况的要求。

高温性能和耐老化性能

通过选用耐高温和抗氧化的橡胶品种,以及添加抗老化剂,提高橡 胶材料在高温和老化条件下的性能表现。

电绝缘性和阻燃性

通过选用具有电绝缘性能和阻燃性能的橡胶品种,以及添加相应的 填料和助剂,提高橡胶材料的电绝缘性和阻燃性。

环保和可持续发展的要求

1 2 3

降低VOC排放

通过优化配方和生产工艺,降低橡胶制品在生产 和使用过程中产生的VOC排放,以减少对环境的 污染。

输送带覆盖胶配方设计

01

耐油性

输送带覆盖胶需要能够耐受各种油类物质的侵蚀,以保证输送带的正常

运行。通常通过添加适量的耐油剂来提高覆盖胶的耐油性。

02

抗磨损性

输送带在运行过程中会不断与物料和托辊摩擦,因此覆盖胶需要具备良

好的抗磨损性能。通常通过添加炭黑等填料来提高覆盖胶的抗磨损性能。

03

耐高温能

输送带在运行过程中会受到高温的影响,因此覆盖胶需要具备较好的耐

橡胶的化学性质

可塑性

耐热性和耐寒性

通过添加塑化剂来改变橡胶的可塑性, 使其更易于加工。

不同种类的橡胶具有不同的耐热和耐 寒性能。

耐油性

橡胶能够抵抗某些油类、溶剂和化学 品的侵蚀。

03

橡胶配方设计原则

橡胶的硫化体系

硫化剂

选择合适的硫化剂,如硫磺、多 硫化物等,以实现橡胶的交联反 应,提高橡胶的力学性能和耐热

橡胶配方设计

橡胶配方设计一、橡胶配方设计的基本原则1.1 满足产品性能要求橡胶制品的性能要求包括力学性能、耐热性、耐寒性、耐油性、耐酸碱性等,配方设计要根据产品使用环境和使用要求,合理选择各种橡胶材料和助剂,以满足产品的各项性能指标。

1.2 经济适用橡胶材料和助剂价格不同,配方设计时要考虑成本因素,经济适用是保证产品竞争力的重要因素。

1.3 生产工艺可行橡胶制品生产工艺复杂,配方设计时需要考虑生产工艺可行性,避免出现生产难度大、成本高等问题。

二、橡胶配方中各种材料及其作用2.1 橡胶材料常用的橡胶材料有天然橡胶、合成橡胶和再生橡胶。

天然橡胶具有优异的物理机械性能和加工特性,但价格较高;合成橡胶种类繁多,具有多样化的物理机械性能和加工特性,但价格相对较低;再生橡胶是回收废旧橡胶制品后经过加工处理得到的材料,价格低廉,但物理机械性能和加工特性相对较差。

2.2 填料填料是橡胶配方中的重要组成部分,可以改善橡胶制品的力学性能、耐热性、耐寒性等特性。

常用的填料有碳黑、白炭黑、滑石粉、硅灰等。

2.3 功能助剂功能助剂可以改善橡胶制品的物理机械性能、加工特性和使用寿命。

常用的功能助剂有增塑剂、硫化剂、促进剂等。

2.4 加工助剂加工助剂可以提高橡胶混炼和成型的效率和质量。

常用的加工助剂有防老化剂、润滑剂等。

三、橡胶配方设计流程3.1 确定产品要求根据产品使用环境和使用要求,确定产品各项指标要求,如强度、硬度、耐磨损性等。

3.2 选择合适数量级的材料根据产品要求和经济适用原则,选择合适数量级的橡胶材料、填料和助剂。

3.3 设计初步配方根据所选材料的特性和配比原则,设计初步配方,并进行小批量试制,测试各项性能指标。

3.4 优化配方根据试制结果,对配方进行优化调整,再次试制并测试各项性能指标,直至达到产品要求。

3.5 稳定生产确定最终配方后,进行大批量生产,并对生产过程中的各项参数进行控制和调整,保证产品稳定性能。

四、橡胶配方设计常见问题及解决方法4.1 配方中填料过多或过少导致产品性能不稳定。

橡胶配方设计的程序

橡胶配方设计的程序橡胶配方设计是橡胶企业一项经常性的技术活动,在进行橡胶配方设计时,其程序包括以下几个步骤:(1)进行技术调研,收集有关资料在技术调研中,主要了解制品(特别新产品或老产品改造)的使用条件、性能要求及存在问题。

与此同时,还要了解同类制品和类似制品的技术状态及其橡胶配方的试验数据;了解各种胶料、配合剂的性能及发展动态;了解新的加工设备及工艺方法并收集其尽可能详尽的资料,以备配方设计(包括试验、试生产和调整配方)时进行参考。

(2)拟定配方,确定试验项目根据制品的性能指标及其他设计要求,初步拟定出几个性能配方,并确定性能试验项目。

拟定配方的步骤如下:1)根据胶料的种类、性能及用途(即主要的性能指标),确定选用生橡胶的品种(单用或是并用)及含胶率。

2)根据选定生橡胶的种类及型号、工艺条件(即硫化工艺和条件等)与制品的性能特点来确定配方中硫化体系的组成与配比。

3)根据胶料的性能、加工工艺及生产成本等要求,确定补强填充剂的品种、用量以及胶料的密度等。

4)根据生橡胶及填料的种类、胶料应具有的物理性能(即硬度、弹性、耐热和耐寒性等)与加工条件来确定软化(增塑)剂的品种及用量。

5)根据产品的使用环境与条件来确定防老剂的品种与用量。

6)根据制品的特性要求来选用着色剂、发泡剂、抗静电剂、阻燃剂等专用配合剂的品种及其用量。

橡胶配方的性能试验项目通常包括硬度、弹性、耐高低温性、拉伸强度、撕裂强度、扯断伸长率。

永久变形、平均硫化收缩率、耐天候性能、耐热氧老化、耐臭氧老化、抗疲劳老化等。

从加工性能来看,还有可塑度、焦烧、硫化特性等项目。

此外,如果制品设计要求需要,还可以作耐油、耐化学溶剂;生热性;耐磨耗、附着力及特定的项目试验。

(3)进行必要的试验,从拟定的系列性能配方中选出最佳配方方案这个阶段的试验,一般都是在试验室进行小样试验,按试验方案进行试验和修改,初步定出最佳配方。

(4)复试与扩大中试通常所选定的最佳配方,一般都要通过数次复试,如果性能稳定合格,则可进入车间视模的试验,并生产出试制成品。

橡胶配方是如何设计

橡胶配方是如何设计橡胶配方的设计是根据特定的应用要求和所需的性能指标进行的。

一个有效的橡胶配方应包括橡胶基础配方、添加剂、加工制备及调整等几个方面。

橡胶基础配方是橡胶制品配方设计的基础,通常包括橡胶和填充剂、增强剂、软化剂等的组成比例。

橡胶的选择取决于应用的条件和要求,比如耐磨性、耐高温性等。

填充剂可以提高橡胶的硬度、强度和耐磨性,比如炭黑、白炭黑等,增强剂可以增强橡胶的机械性能,如碳酸镁、碳酸钙等。

软化剂可以提高橡胶的可加工性和可拉伸性,例如可溶性橡胶(比如Stearic Acid)、并联型可塑剂(比如硫化剂)、干式再生胶(比如石蜡)、海藻糖酸钠、柔软木香脂、两性磺酸高聚物(比如丙烯酸)等。

添加剂是为了改善橡胶的特性而加入的。

常见的添加剂有加工助剂、稳定剂、硫化剂、促进剂等。

加工助剂可以改善橡胶的加工性能,如降低摩擦系数、防止黏炼等。

稳定剂可以延长橡胶的使用寿命,防止老化、氧化等。

硫化剂和促进剂则可以促使橡胶的硫化反应,增强橡胶的强度和硬度。

加工制备是橡胶配方设计中的重要一环。

橡胶的加工通常包括混炼、塑化和硫化等过程。

混炼是为了将橡胶和各种添加剂充分混合,以便形成均匀的橡胶混合料。

常见的混炼设备有开炼机、混炼机、密炼机等。

塑化是用于改变橡胶的物理性质,使其适应特定的加工工艺。

塑化过程通常涉及加热、混合和挤出等。

硫化是通过加热使橡胶中的硫与橡胶分子发生反应,形成交联结构,从而使橡胶获得弹性和机械性能。

在配方设计过程中,还需要对配方进行调整和优化。

例如,根据橡胶配方中不同添加剂的相互作用、温度的影响以及橡胶配方在使用过程中出现的问题,进行适当的调整和优化。

同时,根据现有的技术和研究成果,可以采用试验和模拟的方法来优化配方,以提高橡胶的性能和使用寿命。

总之,橡胶配方的设计是一个复杂的过程,需要综合考虑橡胶的性能需求、工艺特点和添加剂的相互作用等多个因素。

通过合理设计橡胶配方,可以满足不同应用领域对橡胶制品性能的要求,并提高橡胶制品的使用寿命和性能。

橡胶的配方设计

橡胶的配方设计(小结)橡胶的配方设计一、基本要求:性能:满足产品使用的性能要求,综合考虑。

工艺:满足实际生产工艺要求,有利于提高生产率,指导生产(配炼工艺)。

成本:应有较高的技术经济指标。

材料:应有可靠材料来源。

二、步骤:拟订性能指标:调查研究:使用条件、工厂设备条件。

选择材料品种、规格、数量:胶种→硫化体系→防老体系→填充补强体系→软化体系。

拟定实验配方方案:选择材料含量、加入的顺序、加入的方法。

一、二个基本配方,再提出数个(或n+1个)平行方案,试采用正交实验。

实验配方试验:制样品、性能测试、选定最佳一个或几个。

小批量生产性试验。

修订配方、重做试验、最终确定佯证配方的可靠性。

三、表示方法:1. 重量分数:以橡胶的重量份数为100份。

2. 重量百分数:3. 体积百分数:4. 生产配方(重量):四、配方设计举例:加料顺序:生胶→固体软化剂→促进剂、活化剂、防老剂→填充补强剂→液体软化剂→硫化剂、超促进剂。

1. 配方1:(绝缘)phr 护套绝缘天然橡胶 50 70 促进剂TMTD丁苯橡胶 50 30 硫磺氧化锌 10 5 活化剂硬脂酸 0.5 1.2 助促进剂(硬脂酸用于TMTD硫化中,容易使铜线发黑)二硫化氨基甲基酸促进剂ZDC 1.5噻唑类促进剂M 0.5 1.0 促进剂、一般与+ZnO+硬脂酸对它增强活性含S、N化合物,苯并咪唑胺类防老剂MB 2.5 O2、气候、中性防老胺类防老剂DNP 0.5 热、气候、有害金属Cu、Mn。

防老剂D 2.0 热、氧、屈挠龟裂、对有害金属有抑制作用,通用型石蜡 10 5 软化剂滑石粉 50 填充化学碳酸钙 106.5 25 填充陶土 30 填充高耐磨碳黑 20 填充配方2:材料配比/phrCR232 100 氯丁橡胶氧化镁(特级) 4 硫化剂FEF碳黑 25 快压出炉黑SRF碳黑 15 半补强炉黑陶土 50 填充剂氢氧化铝 30 阻然剂氧化锌 5 硫化剂NA—22 1.2 硫脲类促进剂DM 0.5 硫化延迟剂、促进剂DM石蜡 3 软化剂硬脂酸 0.5 软化剂DOP 10 增塑剂、临苯二甲酸二辛脂防老剂ODA 4 防老剂OD、胺类防老剂、P396手册。

橡胶配方设计综合实验内容及操作步骤

橡胶配方设计综合实验内容及操作步骤橡胶配方设计综合实验是一项非常重要的测试,可以帮助研究人员制定出最适合不同工业和应用需求的橡胶配方。

在本文中,我们将介绍该实验的内容和操作步骤。

一、实验内容橡胶配方设计综合实验是为了探究基本橡胶原料的作用和其量效应,以确定最佳配方。

实验包括以下内容:1. 填充剂质量分数:通过改变填充剂的质量分数来测试其对橡胶性能的影响。

典型的填充剂包括碳黑、二氧化硅、纤维素等。

2. 添加剂筛选:在一定量的填充剂中,尝试添加不同种类和用途的添加剂,如硫化促进剂、防老化剂、加工助剂等。

比较其影响和组合。

3. 比较不同的硫化体系:将相同的橡胶混合物硫化成不同的硫化体系,比较不同体系对橡胶物理和化学性质的影响。

4. 变化硫化温度和时间:改变硫化温度和时间,以评估其对橡胶上性能的影响。

5. 完整性能测试:最后,测试橡胶混合物的物理和化学性能,包括拉伸强度、断裂伸长率、硬度、抗压缩性能、防老化性能等。

二、操作步骤以下是进行橡胶配方设计综合实验的基本操作步骤:1. 准备实验样品首先需要准备原材料,通常包括天然橡胶或合成橡胶、填充剂、硫化剂、硫化促进剂、防老化剂、加工助剂和其他添加剂。

2. 按比例混合原材料按照制定好的配方和工艺要求,将原材料混合到一起,其中填充剂和添加剂应该先混合在一起,再与其他原材料混合。

3. 热塑性挤出和硫化将混合物放入热塑性挤出机中进行挤出,然后将其硫化成成型件。

4. 物性测试对制造出来的橡胶样品进行物理和化学性能测定。

待测性能包括拉伸强度、断裂伸长率、硬度、抗压缩性能、防老化性能等。

5. 数据记录与分析根据实验结果,记录每一组实验所使用的配方、工艺和物性测试结果。

此外,对实验数据进行详细的分析,以确定最佳橡胶配方。

三、实验注意事项1. 实验要在专业实验室环境下进行,注意安全与卫生。

2. 在进行实验时,应尽可能地确保原材料的纯度和质量,并在每一组实验中保持一致。

3. 在混合原材料时,应遵循一定的混合次序和容量,以确保最终样品的均一性和准确性。

橡胶配方是如何设计?

橡胶配方是如何设计?橡胶配方概念:为了加工橡胶制品,所需要的、以橡胶作为主要材料,加入各种配合剂。

从而达到其制品的各项经济、技术指标的,各个成分的比例数据。

就叫橡胶配方。

这是最具实用性的概念。

如胶管、胶带、橡胶密封件、胶鞋等属于模型制品;胶粘剂、胶布等属于非模型制品。

每种制品的不同部位,所用的技术指标不同,配方的造价就不同。

在考虑经济效益方面,配方的价值功能是至关重要的。

在同一个配方中,所采用的配套先进工艺要素,如:硫化条件、工艺要点都和经济效益有密切关系。

所以,过去许多橡胶配方,只是材料的配比,没有可能达到的技术水平和工艺条件,不能算是完整的配方。

基于以上观念,我们首先要知道性能配方。

生产配方的基本要素。

性能配方是依据产品的技术标准规定的物理、化学性能指标,通过配比的优选调试确定的基本配方。

常规表示为:以橡胶为100份,对应的各种配合剂份数值。

生产配方是在基本配方的基础上,根据加工设备容量换算的生产使用的配方。

配方调试基本要素要调试一个优良配方:第一是标准依据。

如,飞机轮胎的胎顶配方,它必须达到航空飞机标准规定的耐磨、耐高温。

耐崩裂的主要指标。

配方的主指标是由多因素来保障的。

所以要进行多元因素的配比调试优选。

历史的参考配方是先人的贡献。

但是你不可能拿来就用的。

因为你所用的原材料产地、批号都有变化了。

就必须重新调试。

第二是相关支持标准。

如:你用什么磨耗机、强力机和相关试验装备的使用和数据计算、报告描述的一系列标准规范。

第三是通过小配合试验选定的配方,必须进行中试和批量试验。

最后改定的配方,要编制作业指导书,具体规定各个工序必须遵守的技术规范和检验规范。

方可投入生产使用。

归纳以上要点:橡胶配方是材料比例、性能指标、加工保障、检验依据。

四大方面的总和,这才是全面的概念。

在电脑投入橡胶配方研究调试后。

有了许多优秀的软件。

可以大大节约时间,提高实验数据的精确度。

为橡胶行业发展开辟了科学技术革命的新时代。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 1N B E R 并 用 体 系。 防 老 剂 4 1N 与 00 A、 L 、 D 00 A

B E能改 善 丁 腈橡 胶 的耐 热 、 臭 氧 以 及 耐 油性 L 耐

能; 防老荆 R 其相 对 分 子 质量 较 高 , 散 损 失 少 , D 扩

防老 化时 间长。采用 以上 并用 体 系 , 防老 剂 在 丁 使

._ . . ..

i 飞

.… .

明: V E A能有 效 地 改 善 废 弃 P E与 沥 青 的 相 容 性 。 当E VA用 量 为 8 ,E用量 为 4 ~1 %时 , % P % 2 三元

化胶 的耐油性 . 耐磨性 和撕裂强 度。 () 3 用促进剂 / 硫黄 / 氧化物 并用 硫化 体系 , 过 能 够显著 提高硫 化胶 的耐 热性 , 耐老化性 ; 可降低硫 并 化胶 的扯断永 久变形性 能。

复试 结果证 明 。 配方 物 理机 械性 能稳 定 . 6 符合 抽 油泵衬套 橡 胶 的物 理 机械 性 能 指 标 要 求 , 到 了 达 ( Y 59 2标 准。 S 54 —9 )

用橡胶 。 ( ) 用 中超 耐 磨炉 黑与 自炭 黑 并用 能 增加 硫 2选

表 2的试验结果可 以看 出 , 多的项 目中 , 在较 综合 性能较理 想 的有 4 ,#, 配方 , #5 6 故将 其 他 配

方舍 去。 又 对 4 5 , 配方 作进 一步 复试 比较 。 #, # 6

前 试验配 方的基础 上进 行 了变量试验。按正 交试验

剂, ; 2 朴强剂, ; 8 7 合计 28 2 5 1 质量份。

法设计 出 4种 配合 剂在基本 配方中 的用 量如 表 l 所

示。 相应 的硫 化特 性和 物理 机械 性 能试验 结 果 如表

2所 示 。

3 结 论

() 1通用型丁腈 橡胶 N一4 . 1可做 为抽油 泵村套

GB69—8 18 2方 法测 定 ( 克隆磨 耗 )在 10 汽 油 阿 ; 2a +苯 (:) 1 柴 油 中 的溶 胀 性能 按 G ,"60— 3 1 ,0 Br19 1

9 2方法测定 ; 老化 系数 按 G 3 1 —8 B 5 2 3方法测定 。

收 稿 日期 :0 0 2 4 2 0 -0 —2 作者筒升 : 付万森 . 4 岁, 舅,5 技师。主要 事椽腔配方域验工作 。

2 配 方设计

1 实验

1 1 主要原材 料 .

橡胶、 氯丁橡胶等耐油橡胶中, 丁腈橡胶的耐油性好

且 价格适 中 , 又在加 工工艺上 有一 定的特殊 性 . 以 所 我们选用 了丁腈橡胶 。

丁腈橡 胶 是一 种 通用 型 的耐 油橡 胶 , 耐油 性 其

丁腈橡胶 ( N一4 ) 日本合 成橡 胶株式 会社 产 1是

配方为 : B ( 4 )10 硫黄 .. ; N R N一 1 ,0 ; 0 4促进剂 . .; 25

交联 剂 D P, . ; 性 剂 . . ; 老 剂 , . ; 化 C 08 活 8O 防 35 软

硫黄这 4 种配合剂的相互作用对胶料的物理机械性

能影 响较大 , 它们 的 用量 较难 确定 。在 总结 分析 以

4 5 .MP 。硫 化条件 :6" 0 n .~5O a 10 x2 mi。 C 定伸 应力 、 拄伸 强度 、 扯断伸长率及 永久变形按

G 5 8 r 2方法测定 ; 裂强度按 G / ’ 9—9 B 2 / 一9 撕 B I2 5 1 方法 测 定 ; 度 按 G 5 1—9 硬 B3 1方 法 测 定 ; 耗 按 磨

*e f h uc3z t c ivd tepo et q i me t f jp mpb s ig av ' ̄gt h erlmna dn trl t so t ev l 1 eahee h rpryr ur n s 。1 u u hn o mdn Otep toe n aua i m a e e o

Amre lt t h b e [r Li tf ip a th L a d g e y t 目 a T e ub romuao o It pb k r tr 0 m m gw s indb t ol

p yia —p h scl  ̄

t ta to ei  ̄ e nN R N一4 ) Al ei st gmehdds ntsd0 B ( g i l

—— 一 —— ~ f

- - L2-

。

,

丁 0 6 良弓 . f

摘

要

选用丁脯橡胶( N一4 ) 1为基础胶 , 利用正交试验法设计 出抽 油泵衬套橡 胶配方 。硫化腔 的各项物理

机械性能均达到我国石油天然气行业标准( Y 5 9 2 中抽油泵衬套橡胶性能要求。 S 5 4 Z9 )

量。

表 1 4种配台剂在配方中的用■( 质■份) L 3 g4

维普资讯

特 种 橡 肢制 品

第2 卷 L

第 2期

通过 对采用 的 丁腈橡 胶进 行 初 步配 合试验 , 我

们认 为补强剂 中超耐磨 炉黑 、 自炭黑 、 活性氧化锌及

通 过上 述试 验 , 最后 确 定抽油 泵衬套 橡 胶基 本

时闻短 的特 点 ; mm 在硫 黄 用量 小 时硫 化 平坦 性

胶 +硫黄 +小料 ( 氧化 锌 、 硬脂 酸、 老剂 ) +23 防 ) / 炭黑 +增 塑 软 化 剂 + 13炭 黑 +促 进 荆 、 联 剂 / 交

DP C 。混炼均匀后下片冷却, 停放 4 后出片。 h 采用 2 t 加热 平 板硫 化机 进 行 硫 化 。表 压 5电

较好 , 化 胶 耐老 化性 能优 异 。C 硫 Z与

及 硫

黄井用 , 能够提高丁腈橡胶硫化胶的撕裂强度、 定伸

应力 、 伸强度 ; 用过氧化 二异丙 苯可使 硫化胶 获 拄 而 得较低 的压缩 永久变 形和较 高的 耐热 性能 。 配合 硫 化恬性 剂氧化锌 和 少量 的硬 脂 酸 , 硫 化时 生 成 硬 在 脂 酸的锌盐 ( O0)Z , RC 2n 能够 协助 促进 荆 促进 橡 胶 大分 子的交联 。 以上 这种 多元化 的硫化 体 系具 有 一 定 的互补性 , 不仅能够 使胶 料加 工工 艺性能 好 ( 易 不 焦烧 、 不易喷霜 )而且 能使 胶料硫 化时 问短 , , 又可避 免硫化 过程中 出现 的硫 化 返原 现 象 , 高硫 化胶 交 提 联密度 , 而提高硫 化胶 的物理机械 性能 。 从

关 词 丁 ! 至 蔓 垫 趋 斗 之 嚼 键 塞 望 薹 : 、 E ! 教日

我们 以 (Y 59—9 ) S 54 2 中抽 油 泵衬套 橡 胶 物性 指标 为依 据 . 正交试验法设 计配方 , 应用 完成 了抽油 泵衬 套橡胶 配方设 计 这一课 题任务 。本 文对抽油泵 村套 橡胶 配方 的设 计作一 介绍。 2 1 生胶 的选 择 . 要满 足抽 油 泵衬套 橡 胶 的物 理机 械性 能 , 键 关 在 于选用生胶 的 品种。在氟橡 胶 、 聚氨酯橡 胶 、 丁腈

2 4 增 塑软化剂 的选 择 .

由 于在 丁腈 橡 胶 中加入 了补 强剂 中超耐 磨 炉

腈橡 胶 中具 有协 同作用 , 充分 发挥各 自的优 点 , 提高

丁腈 橡胶 的耐热 、 耐老 化及耐 油性能 。

黑、 白炭 黑等粉剂 , 不仅 会 给混 炼加 工带 来 困难 , 还 会使硫化 胶硬度过 高而达不 到要 求。选择 了邻 苯二 甲酸二辛 酯 、 马隆树 脂 、 古 二硫 化铝锂 基酯并用 。邻 苯二 甲酸二辛 酯 与丁腈 橡 胶相 溶性 好 , 能增加 胶料

品;C D P为上 海 高桥 化 工厂 产 品 ; 中超耐 磨 炉黑 为 鞍 山化工厂产 品 ; 白炭黑 为吉 林通化化工厂 产品 ; 氧 化锌 、 硬脂酸 、 促进 荆 C Z均 为沈 阳化工 厂产 品。其

取决 于丙烯腈 的 含量 。丙 烯腈 含 量 越高 。 其 耐 油 则

他配 合剂均为 市售 产 品。 12 试 验方 法 . 采用 薄通 和打 三角包 操作 方法 进行 塑炼 , 塑 使 性达 到 03 .0以上 。用 Ⅺ ( 6 一1o开放式炼胶 机进 行

F r l to sg fOi mp Bu h n o mu a in De in o lPu s ig

F பைடு நூலகம்e Z a g C u li Z a u Wa sn h n h ne h oDa n Wa g Q ml n

( ui u br o t .Lann r r F xn 20 0 F x R b e .L d i igP0 m n C o u i 1 3 0 )

维普资讯

特 种 橡 胶 制 品

第2卷 l

第 2期

@

. - -

抽 油泵 衬套橡胶 配方 的设 计

‘ 森张 譬 敏王奇 T 2 . , 付 .妻 吝 ‘ 塑 蕾赵 堡 春 大 万 &2 — / t b 6

‘ 宁省 阜新橡胶有 限公 司 13 0 ) 辽 200

棍炼 , { 昆炼温 度 为 5 ~砷 ℃ 。加 料 顺 序 为 : 0 丁腈 橡

性越好, 而其耐寒性能下降。从综合角度考虑 . 采用 丙 烯腈 含 量较 高 的丁 腈橡 胶 N一4 1为抽 油泵 衬套

的 主体 材料 。 22 硫化体 系的选择 . 抽 油泵衬套胶 的物 理机械性 能虽 然主要 取决 于 橡胶的品种 , 但在采用硫化体系上也是很关键 的。 我们采用 ( 黄 +促进 荆 C 硫 z+促进 荆 TMT 有效 D) 硫化体 系与过氧 化 物井 用 多元 化组 合 的硫 化体 系。 促进 荆 C Z属 后效 型 的促 进 荆 , 有抗 焦 烧 和硫 化 兼

的柔软性 和粘性 , 但不 宜多加 , 则影 响性能 。古马 否 隆树脂有利 于配合 剂分 散 , 又对 丁腈 橡胶 有补 强作