回流焊常见缺陷及预防措施

SMT回流焊常见缺陷及处理方法

SMT回流焊常见缺陷及处理方法常见缺陷及处理方法焊接缺陷可以分为主要缺陷,次要缺陷和表面缺陷。

凡使SMA功能失效的缺陷称为主要缺陷;次要缺陷是指焊点之间润湿尚好,不会引起SMA功能丧失,但有影响产品寿命的可能的缺陷;表面缺陷是指不影响产品的功能和寿命。

它受许多参数的影响,如锡膏、贴状精度以及焊接工艺等。

我们在进行SMT工艺研究和生产中,深知合理的表面组装工艺技术在控制和提高SMT产品质量中起着至关重要的作用。

一,回流焊中的锡珠1,回流焊中锡珠形成的机理回流焊中出现的锡珠(或称焊料球),常常藏与矩形片式元件两端之间的侧面或细间距引脚之间。

在元件贴状过程中,焊膏被置于片式元件的引脚与焊盘之间,随着印制板穿过回流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等润湿不良,液态焊料颗粒不能聚合成一个焊点。

部分液态焊料会从焊缝流出,形成锡珠。

因此,焊料与焊盘和器件引脚的润湿性差是导致锡珠形成的根本原因。

锡膏在印刷工艺中,由于模版与焊盘对中偏移,若偏移过大则会导致锡膏漫流到焊盘外,加热后容易出现锡珠。

贴片过程中Z轴的压力是引起锡珠的一项重要原因,往往不被人们注意,部分贴装机由于Z轴头是根据元件的厚度来定位,故会引起元件贴到PCB上一瞬间将锡蕾挤压到焊盘外的现象,这部分的锡明显会引起锡珠。

这种情况下产生的锡珠尺寸稍大,通常只要重新调节Z轴高度就能防止锡珠的产生。

2,原因分析与控制方法造成焊料润湿性差的原因很多,以下主要分析与相关工艺有关的原因及解决措施:(1)回流温度曲线设置不当。

焊膏的回流与温度和时间有关,如果未到达足够的温度或时间,焊膏就不会回流。

预热区温度上升速度过快,时间过短,使锡膏内部的水分和溶剂未完全挥发出来,到达回流焊温区时,引起水分、溶剂沸腾溅出锡珠。

实践证明,将预热区温度的上升速度控制在1~4℃/S是较理想的。

(2)如果总在同一位置上出现锡珠,就有必要检查金属模板设计结构。

模板开口尺寸腐蚀精度达不到要求,焊盘尺寸偏大,以及表面材质较软(如铜模板),会造成印刷焊膏的外轮廓不清晰互相连接,这种情况多出现在对细间距器件的焊盘印刷时,回流后必然造成引脚间大量锡珠的产生。

PCBA过回流焊后常见问题的原因及解决措施

PCBA过回流焊后常见问题的原因及解决措施一、锡点有气孔(1)升温区的升温速度过快,焊膏中的溶剂、气体蒸发不完全,进入焊接区产生气泡、针孔解决措施:160度前的升温速度控制在1度/秒~2度/秒(2)焊膏中金属粉末的含氧量高,或使用回收焊膏、工艺环境卫生差、混入杂质解决措施:控制焊膏的质量,制定焊膏的使用条例(3)元器件焊端,引脚、印制基板的焊盘氧化或污染,或印制板受潮解决措施:元器件先到先用,不要存放在潮湿环境中,不要超过规定的使用日期(4)焊膏受潮,吸收了空气中的水气解决措施:达到室温后才能打开焊膏的容器盖,控制环境温度20度~26度、相对湿度40%~70%二、产生锡球(1)焊膏本身质量问题—微粉含量高:粘度过低;触变性不好控制焊膏质量,小于20um微粉粒应少于百分之10%(2)元器件焊端和引脚、印制电路基板的焊盘氧化和污染,或印制板受潮严格来料检验,如印制板受潮或污染,贴装前清洗并烘干PCB板过回流焊后的效果PCB板过回流焊后的效果(3)焊膏使用不当按规定要求执行(4)温度曲线设置不当——升温速度过快,金属粉末随溶剂蒸汽飞溅形成焊锡球;预热区温度过低,突然进入焊接区,也容易产生焊锡球温度曲线和焊膏的升温斜率峰值温度应保持一致。

160度的升温速度控制在1度/秒~2度/秒(5)焊膏量过多,贴装时焊膏挤出量多;模板厚度或开口大;或模板与PCB不平行或有间隙①加工合格模板②调整模板与印制板表面之间距离,是其接触并平行(6)刮刀压力过大、造成焊膏图形粘连;模板底部污染,粘污焊盘以外的地方严格控制印刷工艺,保证印刷的质量(7)贴片的压力大,焊膏挤出量过多,使图形、粘连提高贴片头Z桌的高度,减小贴片压力。

回流焊常见质量缺陷及解决方法

回流焊常见质量缺陷及解决方法回流焊的品质受诸多因素的影响,最重要的因素是电子生产加工过程中回流焊炉的温度曲线及焊锡膏的成分珍数。

现在常用的高性能回流焊炉,已能比较方便地精确控制、调整温度曲线,相比之下,在高密度与小型化的趋势中,焊锡膏的印刷就成了回流焊质量的关键,焊锡膏、模板与印刷三个因素均能影响焊锡膏印刷的质量。

1、立碑现象回流焊中,片式元器件常出现立起的现象,称为立碑,又称为吊桥、曼哈顿现象这是在回流焊工艺中经常发生的一种缺陷。

产生原因:立碑现象发生的根本原因是元器件两边的润湿力不平衡,因而元器件两端的力矩也不平衡,从而导致立碑现象的发生。

下列情形均会导致回流焊时元器件两边的润湿力不平衡。

1、焊盘设计与布局不合理。

如果焊盘设计与布局有以下缺陷,将会引起元器件两边的润湿力不平衡。

元器件的两边焊盘之一与地线相连接或有一侧焊盘面积过大,焊盘两端热容量不均匀PCB表面各处的温差过大以致元器件焊盘两边吸热不均匀;大型器件QFP、BGA、散热器周围的小型片式元器件焊盘两端会出现温度不均匀现象。

解决办法:改善焊盘设计与布局2、焊锡膏与焊锡膏印刷。

焊锡膏的活性不高或元器件的可焊性差,焊锡膏熔化后,表面张力不一样,同样会引起焊盘润湿力不平衡。

两焊盘的焊锡膏印刷量不均匀,多的一边会因焊锡膏吸热量增多,熔化时间滞后,以致润湿力不平衡。

解决办法:选用活性较高的焊锡膏,改善焊锡膏印刷参数,特别是模板的窗口尺寸。

3、贴片。

Z轴方向受力不均匀,会导致元器件浸入到焊锡膏中的深度不均匀,熔化时会因时间差而导致两边的润湿力不平衡。

元器件偏离焊盘会直接导致立碑。

解决方法:调节贴片机工艺参数。

4、炉温曲线。

对PCB加热的工作曲线不正确,以致板面上温差过大,通常回流焊炉炉体过短和温区太少就会出现这些缺陷。

解决方法:根据每种产品调节好适当的温度曲线。

5、N2回流焊中的氧浓度。

采用N2保护回流焊会增加焊料的润湿力,但越来越多的报导说明,在氧含量过低的情况下发生立碑的现象反而增多;通常认为氧含量控制在(100-500)×10-6mg/m3左右最为适宜。

回流焊中出现的缺陷及其解决方案

回流焊中出现的缺陷及其解决方案焊接缺陷可以分为主要缺陷,次要缺陷和表面缺陷。

凡使SMA功能失效的缺陷称为主要缺陷;次要缺陷是指焊点之间润湿尚好,不会引起SMA功能丧失,但有影响产品寿命的可能的缺陷;表面缺陷是指不影响产品的功能和寿命。

它受许多参数的影响,如锡膏、贴状精度以及焊接工艺等。

我们在进行SMT工艺研究和生产中,深知合理的表面组装工艺技术在控制和提高SMT产品质量中起着至关重要的作用。

一, 回流焊中的锡珠1。

回流焊中锡珠形成的机理回流焊中出现的锡珠(或称焊料球),常常藏与矩形片式元件两端之间的侧面或细间距引脚之间。

在元件贴状过程中,焊膏被置于片式元件的引脚与焊盘之间,随着印制板穿过回流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等润湿不良,液态焊料颗粒 不能聚合成一个焊点。

部分液态焊料会从焊缝流出,形成锡珠。

因此,焊料与焊盘和器件引脚的润湿性差是导致锡珠形成的根本原因。

锡膏在印刷工艺中,由于模版与焊盘对中偏移,若偏移过大则会导致锡膏漫流到焊盘外,加热后容易出现锡珠。

贴片过程中Z轴的压力是引起锡珠的一项重要原因,往往不被人们注意,部分贴装机由于Z轴头是根据元件的厚度来定位,故会引起元件贴到PCB上一瞬间将锡蕾挤压到焊盘外的现象,这部分的锡明显会引起锡珠。

这种情况下产生的锡珠尺寸稍大,通常只要重新调节Z轴高度就能防止锡珠的产生。

2。

原因分析与控制方法造成焊料润湿性差的原因很多,以下主要分析与相关工艺有关的原因及解决措施:(1) 回流温度曲线设置不当。

焊膏的回流与温度和时间有关,如果未到达足够的温度或时间,焊膏就不会回流。

预热区温度上升速度过快,时间过短,使锡膏内部的水分和溶剂未完全挥发出来,到达回流焊温区时,引起水分、溶剂沸腾溅出锡珠。

实践证明,将预热区温度的上升速度控制在1~4℃/S 是较理想的。

(2) 如果总在同一位置上出现锡珠,就有必要检查金属模板设计结构。

模板开口尺寸腐蚀精度达不到要求,焊盘尺寸偏大,以及表面材质较软(如铜模板),会造成印刷焊膏的外轮廓不清晰互相连接,这种情况多出现在对细间距器件的焊盘印刷时,回流后必然造成引脚间大量锡珠的产生。

回流焊焊接问题及对策

锡球与锡球间短路

有脚的 SMD 零件空 焊

无脚的 SMD 零件空 焊

立碑效应

冷焊

粒焊

零件微裂(龟裂)

1.最低回流焊温度 215℃ 2. 锡膏在熔锡温度以上至少 10 秒 3.查验 Pin 吃锡性 4.查验 Pad 吃锡性 1. 回流焊温度太低 1.较高的回流焊温度(≧215℃) 2. 回流焊时间太短 2.较长的回流焊时间(>183℃以 3.锡膏污染 上至少 10 秒 4.电路板或零件污染 3.新的新鲜锡膏 1.热冲击(Thermal Shock) 1.自然冷却,较小和较薄的零件 2.PCB 板翘产生的应力,零件置 2.避免 PCB 弯折,敏感零件的方 放产生的应力 向性,降低置放压力 3.PCB Lay-out 设计不当 3.个别的焊垫,零件长轴与折板 4.锡膏量 方向平行 4.增加锡膏量,移)

原因 1.零件两端受热不均 2.零件一端吃锡性不佳 3.Reflow 方式 1.锡膏量太多 (≧1mg/mm) 2. 印刷不精 3. 锡膏塌陷 4. 刮刀压力太高 5. 钢板和电路板间隙太大 6. 焊垫设计不当 1.零件脚或锡球不平 2.锡膏量太少 3.灯蕊效应 4.零件脚不吃锡 1.焊垫设计不当 2.两端受热不均 3.锡膏量太少 4.零件吃锡性不佳 1.焊垫设计最佳化 2.较佳的零件吃锡性 3.减缓温度曲线升温速率 4.在 Reflow 前先预热到 170℃ 1.回流焊温度太低 2.回流焊时间太短 3.Pin 吃锡性问题 4.Pad 吃锡性问题

对策 1.锡垫分隔 2.使用吃锡性较佳的零件 3.在 Reflow 前先预热到 170℃ 1. 使用较薄的钢板 (150 μ m) 开 孔缩小(85% pad) 2.将钢板调准一些 3.修正 Reflow Profile 曲线 4.降低刮刀压力 5.使用较薄的防焊膜 6.同样的线路和间距 1.检查零件脚或锡球之平面度 2.增加钢板厚度和使用较小的开 孔 3.锡膏先经烘烤作业 4.零件必需符合吃锡之需求 1.将锡垫以防焊膜分隔开,尺寸 适切 2.同零件的锡垫尺寸都要相同 3.增加锡膏量 4.零件必需符合吃锡之需求 1.焊垫设计不当 2.零件两端吃锡性不同 3.零件两端受热不均 4.温度曲线加热太快

回流焊缺陷分析

回流焊缺陷分析:∙锡珠(Solder Balls):原因:1、丝印孔与焊盘不对位,印刷不精确,使锡膏弄脏PCB。

2、锡膏在氧化环境中暴露过多、吸空气中水份太多。

3、加热不精确,太慢并不均匀。

4、加热速率太快并预热区间太长。

5、锡膏干得太快。

6、助焊剂活性不够。

7、太多颗粒小的锡粉。

8、回流过程中助焊剂挥发性不适当。

锡球的工艺认可标准是:当焊盘或印制导线的之间距离为0.13mm时,锡珠直径不能超过0.13mm,或者在600mm平方范围内不能出现超过五个锡珠。

∙锡桥(Bridging):一般来说,造成锡桥的因素就是由于锡膏太稀,包括锡膏内金属或固体含量低、摇溶性低、锡膏容易榨开,锡膏颗粒太大、助焊剂表面张力太小。

焊盘上太多锡膏,回流温度峰值太高等。

∙开路(Open):原因:1、锡膏量不够。

2、元件引脚的共面性不够。

3、锡湿不够(不够熔化、流动性不好),锡膏太稀引起锡流失。

4、引脚吸锡(象灯芯草一样)或附近有连线孔。

引脚的共面性对密间距和超密间距引脚元件特别重要,一个解决方法是在焊盘上预先上锡。

引脚吸锡可以通过放慢加热速度和底面加热多、上面加热少来防止。

也可以用一种浸湿速度较慢、活性温度高的助焊剂或者用一种Sn/Pb不同比例的阻滞熔化的锡膏来减少引脚吸锡。

问题:是什么造成元件竖立(tombstoning)和怎样防止?答:在回流焊接期间,当片状元件的一端从相应的焊盘升起产生一个开路的时候,所形成的缺陷叫做元件竖立(tombstoning, drawbridging)。

这个缺陷的主要原因是在回流过程中的表面张力与起作用的不平衡湿润(wetting)力。

许多因素可以导致在焊接过程中片状元件两端的不平衡的湿润力。

促进元件竖立的两个主要因素是:1)在焊盘上不同的湿润力和 2)元件焊盘的不适当设计。

通常的疑点在一些情况中,不平衡的湿润力可能是元件或电路板端子可焊性特征不足的直接结果。

锡膏沉淀块的体积不同,或者被氧化或者干燥的锡膏,也可能导致焊接条件不足。

回流焊工艺中常见缺陷及其防止措施

回流焊工艺中常见缺陷及其防止措施常见的回流焊工艺缺陷有焊接不良、焊接过度、焊接偏位和焊接位置错误等。

以下是对这些缺陷及其防止措施的详细介绍。

焊接不良是指焊接接头出现未焊透、焊瘤、焊洞、焊缺陷等问题。

其主要原因有焊接温度不适宜、焊接时间不足、焊接压力不够、焊接面氧化等。

为了防止焊接不良,应根据不同的工艺要求和焊接材料选择合适的焊接参数,如焊接温度、焊接时间和焊接压力等。

同时,在焊接前应将焊接面进行清洗并保持干燥状态,以避免焊接面氧化影响焊接质量。

焊接过度是指焊接接头的焊接温度超过了材料的熔点,导致焊接区域出现熔化、烧穿等问题。

其主要原因有焊接温度过高、焊接时间过长、焊接压力过大等。

为了防止焊接过度,应控制好焊接温度,并根据不同材料的熔点设置合适的焊接时间和焊接压力。

同时,还可以使用辅助工具如护罩、隔热垫等来降低焊接温度,减少热损失。

焊接偏位是指焊接接头的焊接位置偏离了设计要求,导致焊接后的组件无法正常嵌合或连接。

其主要原因有焊接夹具设计不合理、焊接过程中的振动等。

为了防止焊接偏位,可以通过设计合适的焊接夹具,确保焊接接头的准确定位。

同时,还可以采取固定焊接工件的方法如添加支撑、夹持等,避免在焊接过程中发生位移。

焊接位置错误是指焊接接头的位置与设计要求不符,焊接后的组件无法正常拼接。

其主要原因有焊接工艺参数设置错误、焊接夹具设计不合理等。

为了防止焊接位置错误,应根据设计要求设定正确的焊接工艺参数,确保焊接接头的位置准确无误。

同时,在焊接前应仔细检查焊接夹具的设计,确保焊接工件能够正确定位。

总之,防止回流焊工艺中的常见缺陷需要根据具体情况采取相应的措施。

通过合理选择焊接参数、保持焊接面的清洁和干燥状态、设计合适的焊接夹具等方式,可以有效预防焊接不良、焊接过度、焊接偏位和焊接位置错误等问题的发生,提高焊接质量和工艺稳定性。

SMT回流焊常见缺陷及处理方法

SMT回流焊常见缺陷及处理方法常见缺陷及处理方法焊接缺陷可以分为主要缺陷,次要缺陷和表面缺陷。

凡使SMA功能失效的缺陷称为主要缺陷;次要缺陷是指焊点之间润湿尚好,不会引起SMA功能丧失,但有影响产品寿命的可能的缺陷;表面缺陷是指不影响产品的功能和寿命。

它受许多参数的影响,如锡膏、贴状精度以及焊接工艺等。

我们在进行SMT工艺研究和生产中,深知合理的表面组装工艺技术在控制和提高SMT产品质量中起着至关重要的作用。

一,回流焊中的锡珠1,回流焊中锡珠形成的机理回流焊中出现的锡珠(或称焊料球),常常藏与矩形片式元件两端之间的侧面或细间距引脚之间。

在元件贴状过程中,焊膏被置于片式元件的引脚与焊盘之间,随着印制板穿过回流焊炉,焊膏熔化变成液体,如果与焊盘和器件引脚等润湿不良,液态焊料颗粒不能聚合成一个焊点。

部分液态焊料会从焊缝流出,形成锡珠。

因此,焊料与焊盘和器件引脚的润湿性差是导致锡珠形成的根本原因。

锡膏在印刷工艺中,由于模版与焊盘对中偏移,若偏移过大则会导致锡膏漫流到焊盘外,加热后容易出现锡珠。

贴片过程中Z轴的压力是引起锡珠的一项重要原因,往往不被人们注意,部分贴装机由于Z轴头是根据元件的厚度来定位,故会引起元件贴到PCB上一瞬间将锡蕾挤压到焊盘外的现象,这部分的锡明显会引起锡珠。

这种情况下产生的锡珠尺寸稍大,通常只要重新调节Z轴高度就能防止锡珠的产生。

2,原因分析与控制方法造成焊料润湿性差的原因很多,以下主要分析与相关工艺有关的原因及解决措施:(1)回流温度曲线设置不当。

焊膏的回流与温度和时间有关,如果未到达足够的温度或时间,焊膏就不会回流。

预热区温度上升速度过快,时间过短,使锡膏内部的水分和溶剂未完全挥发出来,到达回流焊温区时,引起水分、溶剂沸腾溅出锡珠。

实践证明,将预热区温度的上升速度控制在1~4℃/S是较理想的。

(2)如果总在同一位置上出现锡珠,就有必要检查金属模板设计结构。

模板开口尺寸腐蚀精度达不到要求,焊盘尺寸偏大,以及表面材质较软(如铜模板),会造成印刷焊膏的外轮廓不清晰互相连接,这种情况多出现在对细间距器件的焊盘印刷时,回流后必然造成引脚间大量锡珠的产生。

回流焊常见异常处理

检查元件可焊性。

5.锡珠

Solder ball1、回流曲线不好,发生溅锡。

锡膏本质不好,易发生锡珠问题。

锡膏氧化

锡膏印的太高,太宽,覆盖到焊盘外。

焊盘设计问题。

PCB板有湿气。

检查回流曲线的斜率,以及均热时间。

冷却不好。

锡膏可能过期或储藏有问题。

增大回流区温度。

检查冷却区温度曲线是否有变化。

检查锡膏。

3.细间距连焊 Bridging1、

锡膏太高。

钢网开孔太

元件贴放偏位。

被无意碰到或振动。

检查锡膏高度,或降低钢网厚度。

缺陷种类可能原因解决办法

1,冷焊 Cold solder1、回流曲线的回流时间太短。

PCB板有大的吸热元件如屏蔽罩,大的地线层。

确认回流曲线的融化时间

加大温度,从新测量Profile。

2.焊点不亮 Dim solder1、Profile的均热区温度过低,阻焊剂活性未充分作用。

检查贴片机。

检查Profile。

4、预先烘元件。

焊点有空洞 Voids1、锡膏预热和均热不够。

锡膏本质不好,溶剂不能充分挥发。

检查Profile。

更换锡膏

把元件贴正。

该焊盘设计。 3、该焊盘设计。

减低锡膏

调ห้องสมุดไป่ตู้Profile。

更换元件。

8.元件或焊点裂 Cracked Componet/Solder1、冷却不好。

在贴片机损坏。

温度太高。

元件吸潮。

检查Profile。

减小钢网开孔。

检查贴片位置。

回流焊常见问题及改善措施

回流焊常见问题及改善措施

一、焊接不良

1.问题描述:焊接点不牢固,容易脱落或产生气泡。

2.改善措施:

3.(1)检查焊盘是否清洁,去除表面的杂质和氧化层。

4.(2)检查锡膏是否正确印刷,确保焊盘上锡膏量充足且均匀。

5.(3)合理设置工艺参数,提高预热或焊接温度,保证足够的焊接时间。

6.(4)使用氮气保护环境,改善润湿行为。

二、焊点缺失

1.问题描述:在回流焊过程中,出现焊点不完整或缺失的情况。

2.改善措施:

3.(1)检查锡膏印刷是否均匀,确保每个焊盘上都有适量的锡膏。

4.(2)调整工艺参数,提高焊接温度和时间,确保焊点充分熔合。

5.(3)检查零件放置是否正确,确保零件与焊盘对齐。

6.(4)使用X光或超声波检测设备检查焊点内部质量,确认是否存在气孔或

裂纹等缺陷。

三、冷焊

1.问题描述:焊接点表面粗糙、不光滑,呈现冷焊现象。

2.改善措施:

3.(1)调整工艺参数,降低冷却速度,延长焊接时间。

4.(2)使用合适的助焊剂,提高焊接润湿性。

5.(3)确保零件和焊盘表面清洁,去除氧化层和杂质。

四、桥连

1.问题描述:两个焊接点之间出现多余的焊接材料,形成桥连现象。

2.改善措施:

3.(1)调整锡膏印刷量,减少多余的锡膏。

4.(2)合理设置工艺参数,控制焊接时间,避免过长或过短的焊接时间。

5.(3)使用合适的助焊剂,提高焊接润湿性,减少桥连现象。

回流焊常见缺陷及预防措施

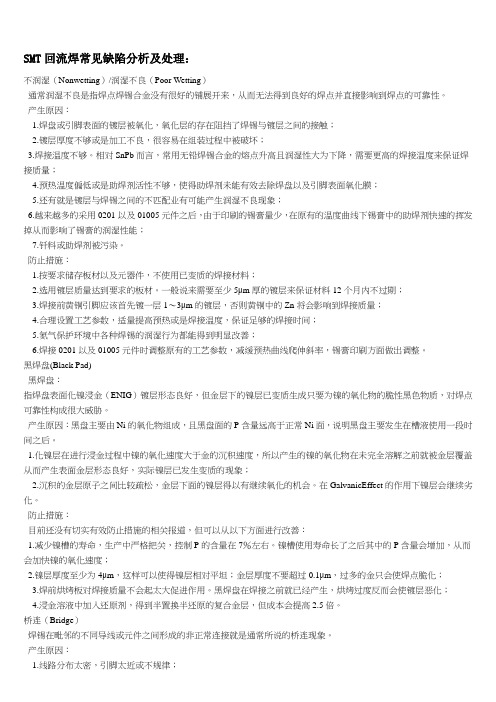

电子装联工艺学习报告班级:04091202学号:04091171姓名:冯树飞完成时间:2012/6/26回流焊常见缺陷及预防措施不润湿(Nonwetting)/润湿不良(Poor Wetting)通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而无法得到良好的焊点并直接影响到焊点的可靠性。

产生原因:1. 焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层之间的接触2. 镀层厚度不够或是加工不良,很容易在组装过程中被破坏;3. 焊接温度不够。

相对SnPb而言,常用无铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;4. 预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;5. 还有就是镀层与焊锡之间的不匹配业有可能产生润湿不良现象;6. 越来越多的采用0201以及01005元件之后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;7. 钎料或助焊剂被污染。

防止措施:1. 按要求储存板材以及元器件,不使用已变质的焊接材料;2. 选用镀层质量达到要求的板材。

一般说来需要至少5μm厚的镀层来保证材料12个月内不过期;3. 焊接前黄铜引脚应该首先镀一层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;4. 合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;5. 氮气保护环境中各种焊锡的润湿行为都能得到明显改善;6. 焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

黑焊盘(Black Pad)指焊盘表面化镍浸金(ENIG)镀层形态良好,但金层下的镍层已变质生成只要为镍的氧化物的脆性黑色物质,对焊点可靠性构成很大威胁。

产生原因:黑盘主要由Ni的氧化物组成,且黑盘面的P含量远高于正常Ni面,说明黑盘主要发生在槽液使用一段时间之后。

1. 化镍层在进行浸金过程中镍的氧化速度大于金的沉积速度,所以产生的镍的氧化物在未完全溶解之前就被金层覆盖从而产生表面金层形态良好,实际镍层已发生变质的现象;2. 沉积的金层原子之间比较疏松,金层下面的镍层得以有继续氧化的机会。

回流焊接缺陷及解决措施论文

南京信息职业技术学院毕业设计论文作者陈硕学号 21221P13 系部机电学院专业电子组装技术与设备(SMT)题目回流焊接缺陷及解决措施指导教师郝秀云安博评阅教师完成时间: 2015年 04月 30日(题目):回流焊接缺陷及解决措施摘要:在电子产品生产中,SMT回流焊接工艺是一项十分重要的技术。

随着电子装联的小型化、高密度化的发展,回流焊接的工艺方法出现了越来越多的不足。

主要是回流焊接时出现的不良现象。

要完成这高质量的产品需要较强的诊断和分析能力。

本篇论文着重讨论回流焊接缺陷,从回流焊接工艺要求、定义、流程图以及相应的缺陷介绍,回流焊接的缺陷主要有:锡膏不完全融化、湿润不良、虚焊、空焊、冷焊、偏位、桥接、焊锡球、气孔、元器件裂纹等诸多不良。

最后,分析原因结合资料从中找到解决措施,有效的预防这些缺陷。

希望在回流焊接方面能有所帮助。

关键词:回流焊接焊接缺陷温度曲线Title: Defects and Solution Measures of Reflow Soldering Abstract: Reflow soldering is a very important technology. As time change, appear many problems in reflow soldering. It is necessary has the strong ability of diagnosis and analysis to product goods that meet the requirement.This paper focuses on the reflow soldering defects, introduce reflow soldering process content、requirement、chart and reflow soldering defects, such as bridge, solder bump, tomb stone and so on. Analysis reason and find solutions.Keywords: Reflow soldering Soldering defects Temperature profile目录1 引言 (1)2 回流焊基本工艺 (1)2.1回流焊工艺的定义及特点 (1)2.2回流焊工艺要求 (2)2.3回流焊工艺流程 (3)3 回流焊接缺陷及解决措施 (4)3.1影响回流焊接质量因素 (4)3.2常见的焊接缺陷及预防政策 (5)结论 (11)致谢 (12)参考文献 (12)1 引言表面组装技术是目前电子组装行业里流行的一种技术,简称SMT。

回流焊工艺中常见缺陷及其防止措施

约为5 %。焊膏合金粉 和焊 剂 比例配合不佳 时 ,焊剂 0 较 多 的焊膏 容易 产生锡 珠 。合 金粉 开始 溶化 时 ,焊 剂首先 开始 流动 ,在 “ 细 ”作用 下沿 着元 件两侧 毛 底 端 的缝 隙 向 中部 延伸 ,直 到 两端焊 剂 在 中部 汇集

后停 止 。在这 个过 程 中 ,过 多 焊剂带 着部 分较 小合 金粉颗粒一起 迁移 ,同时在元件 和P B C 缝隙问沉积 ,

可能更容易扩散而促进焊锡 沿着元 器件底部流动 。 1 焊膏金属含量 . 2 焊 膏 中金属 的质 量分 数 为8 % ~9 %,体积 比 8 2

1 其他 . 5 预热 及合 金融 化前 阶段 ,温度 升温 太快 ,焊 材

中水 汽和溶 剂气 化膨 胀 易产生 锡珠 。其 次 ,由于 元 器 件塑 性 主体高 度不 同 ,支架 高 度就不 同 ,元器 件

下 焊膏 的毛 细作 用 的移 动能力 也 不 同 ,毛 细作用 强

的 回流焊后 就 易形成 锡珠 。另外 ,通过 焊盘 尺寸 设 计 也可减少 锡珠发生 率 。表2 为推荐 的0 0 焊盘设计 21 尺 寸及不 同过程 的效果 。

表1 2t 0 0 焊盘设计尺 寸

0 0 焊 盘 尺 寸 21 长 度 尺 寸Lmm / 宽 度 尺 寸口/ m a r 焊盘间隔 ( 中心 )Bmm / 焊盘间隔 ( 缘 ) / 边 Bmm 下 限 02 4 .5 O4 6 .0 05 8 .0 02 3 .0 上 限 O3 5 - O 04 7 .5 05 9 .5 02 4 .5 过 程 效 果 改进 竖 碑 改进 锡 珠

_ 匿 圈

图3细问距引脚产生的桥连

图 4桥 连 断 开 过 程

无 铅焊 接 中如果 没有 氮气 保护 ,高 温容 易造 成焊接 材料 的氧化 ,润湿性变差 。 1 模板开孔设计 . 4

回流焊常见焊接不良及应对

回流焊常见焊接不良及应对随着表面组装技术的广泛应用,SMT焊接质量问题引起了人们的高度重视。

为了减少或避免回流焊接中各种缺陷的出现,不仅要注重提高工艺人员分析、判断和解决这些问题的能力,而且还要完善工艺管理,提高工艺质量控制技术,这样才能更好的提高SMT焊接质量,保证电子产品的最终质量。

1、桥连桥连产生原因及解决办法:(1)温度升速过快。

回流焊时,如果温度上升过快,焊膏内部的溶剂就会挥发出来,引起溶剂的沸腾飞溅,测出焊料颗,形成桥连。

其解决办法是:设置适当的焊接温度曲线。

(2)焊膏过量。

由于模板厚度及开孔尺寸偏大,造成焊膏过量,回流焊后必然会形成桥连。

其解决办法是:选用模板厚度较薄的模板,缩小模板开孔尺寸。

(3)模板孔壁粗糙不平,不利于焊膏脱膜,印制出的焊膏也容易坍塌,从而产生桥连。

其解决办法是:采用激光切割的模板。

(4)贴装偏移,或贴片压力过大,使印制出的焊膏发生坍塌,从而产生桥连。

应减小贴装误差,适当降低贴片头的放置压力。

(5)焊膏的黏度较低,印制后容易坍塌,回流焊后必然会产生桥连。

其解决的办法是,选用黏度较高的焊膏。

(6)电路板布线设计与焊盘间距不规范,焊盘间距过窄,导致桥连。

需要改进电路板的设计。

(7)锡膏印制错位,也会导致产生桥连。

应提高锡膏印刷的对准精度。

(8)过大的刮刀压力,使印制出的焊膏发生坍塌,从而产生桥连。

其解决办法是,降低刮刀压力。

2、立碑立碑是指两个焊端的表面组装元件,经过回流焊后其中一个端头离开焊盘表面,整个元件呈斜立或直立,如石碑状,又称吊桥、曼哈顿现象.产生原因及解决办法:(1)贴装精度不够:一般情况下,贴装时产生的组件偏移,在回流焊接时由于焊膏熔化产生表面张力,拉动组件进行定位,即自动定位。

但如果偏移严重,拉动反而会使组件竖起,产生立碑现象。

别外,组件两端与焊膏的黏度不同,也是产生产碑现象的原因之一。

其解决办法是:调整贴片机的贴片精度,避免产生较大的贴片偏差。

(2)焊盘尺寸设计不合理:若片式组件是一对焊盘不对称,会引起漏印焊膏量不一致,小焊盘对温度响应快,焊盘上的焊膏易熔化,大焊盘则相反。

SMT回流焊常见缺陷

SMT回流焊常见缺陷分析及处理:不润湿(Nonwetting)/润湿不良(Poor Wetting)通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而无法得到良好的焊点并直接影响到焊点的可靠性。

产生原因:1.焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层之间的接触;2.镀层厚度不够或是加工不良,很容易在组装过程中被破坏;3.焊接温度不够。

相对SnPb而言,常用无铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;4.预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;5.还有就是镀层与焊锡之间的不匹配业有可能产生润湿不良现象;6.越来越多的采用0201以及01005元件之后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;7.钎料或助焊剂被污染。

防止措施:1.按要求储存板材以及元器件,不使用已变质的焊接材料;2.选用镀层质量达到要求的板材。

一般说来需要至少5μm厚的镀层来保证材料12个月内不过期;3.焊接前黄铜引脚应该首先镀一层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;4.合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;5.氮气保护环境中各种焊锡的润湿行为都能得到明显改善;6.焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

黑焊盘(Black Pad)黑焊盘:指焊盘表面化镍浸金(ENIG)镀层形态良好,但金层下的镍层已变质生成只要为镍的氧化物的脆性黑色物质,对焊点可靠性构成很大威胁。

产生原因:黑盘主要由Ni的氧化物组成,且黑盘面的P含量远高于正常Ni面,说明黑盘主要发生在槽液使用一段时间之后。

1.化镍层在进行浸金过程中镍的氧化速度大于金的沉积速度,所以产生的镍的氧化物在未完全溶解之前就被金层覆盖从而产生表面金层形态良好,实际镍层已发生变质的现象;2.沉积的金层原子之间比较疏松,金层下面的镍层得以有继续氧化的机会。

回流焊常见缺陷

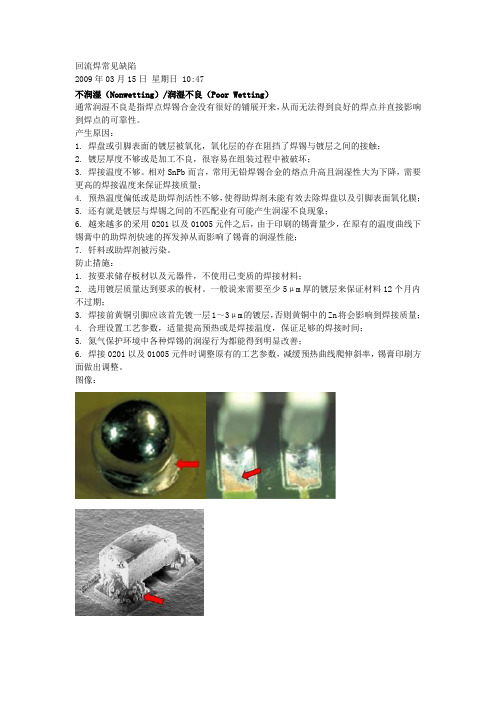

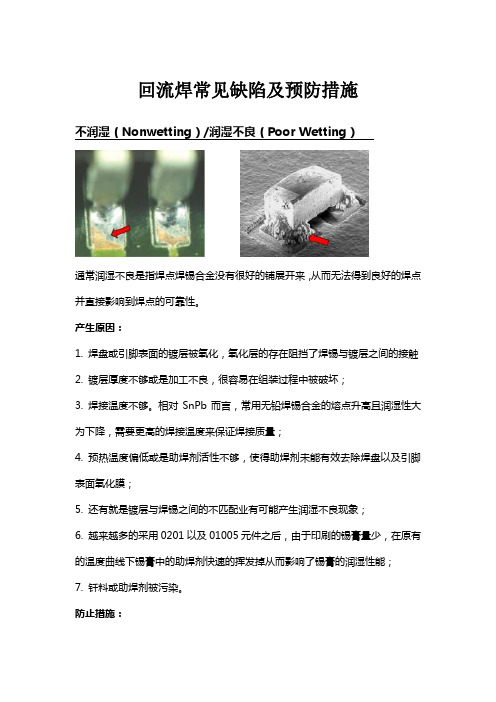

回流焊常见缺陷2009年03月15日星期日 10:47不润湿(Nonwetting)/润湿不良(Poor Wetting)通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而无法得到良好的焊点并直接影响到焊点的可靠性。

产生原因:1. 焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层之间的接触;2. 镀层厚度不够或是加工不良,很容易在组装过程中被破坏;3. 焊接温度不够。

相对SnPb而言,常用无铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;4. 预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;5. 还有就是镀层与焊锡之间的不匹配业有可能产生润湿不良现象;6. 越来越多的采用0201以及01005元件之后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;7. 钎料或助焊剂被污染。

防止措施:1. 按要求储存板材以及元器件,不使用已变质的焊接材料;2. 选用镀层质量达到要求的板材。

一般说来需要至少5μm厚的镀层来保证材料12个月内不过期;3. 焊接前黄铜引脚应该首先镀一层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;4. 合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;5. 氮气保护环境中各种焊锡的润湿行为都能得到明显改善;6. 焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

图像:黑焊盘(Black Pad)黑焊盘:指焊盘表面化镍浸金(ENIG)镀层形态良好,但金层下的镍层已变质生成只要为镍的氧化物的脆性黑色物质,对焊点可靠性构成很大威胁。

产生原因:黑盘主要由Ni的氧化物组成,且黑盘面的P含量远高于正常Ni面,说明黑盘主要发生在槽液使用一段时间之后。

1. 化镍层在进行浸金过程中镍的氧化速度大于金的沉积速度,所以产生的镍的氧化物在未完全溶解之前就被金层覆盖从而产生表面金层形态良好,实际镍层已发生变质的现象;2. 沉积的金层原子之间比较疏松,金层下面的镍层得以有继续氧化的机会。

回流焊常见缺陷及预防措施

回流焊常见缺陷及预防措施不润湿(Nonwetting)/润湿不良(Poor Wetting)通常润湿不良是指焊点焊锡合金没有很好的铺展开来,从而无法得到良好的焊点并直接影响到焊点的可靠性。

产生原因:1. 焊盘或引脚表面的镀层被氧化,氧化层的存在阻挡了焊锡与镀层之间的接触2. 镀层厚度不够或是加工不良,很容易在组装过程中被破坏;3. 焊接温度不够。

相对SnPb而言,常用无铅焊锡合金的熔点升高且润湿性大为下降,需要更高的焊接温度来保证焊接质量;4. 预热温度偏低或是助焊剂活性不够,使得助焊剂未能有效去除焊盘以及引脚表面氧化膜;5. 还有就是镀层与焊锡之间的不匹配业有可能产生润湿不良现象;6. 越来越多的采用0201以及01005元件之后,由于印刷的锡膏量少,在原有的温度曲线下锡膏中的助焊剂快速的挥发掉从而影响了锡膏的润湿性能;7. 钎料或助焊剂被污染。

防止措施:1. 按要求储存板材以及元器件,不使用已变质的焊接材料;2. 选用镀层质量达到要求的板材。

一般说来需要至少5μm厚的镀层来保证材料12个月内不过期;3. 焊接前黄铜引脚应该首先镀一层1~3μm的镀层,否则黄铜中的Zn将会影响到焊接质量;4. 合理设置工艺参数,适量提高预热或是焊接温度,保证足够的焊接时间;5. 氮气保护环境中各种焊锡的润湿行为都能得到明显改善;6. 焊接0201以及01005元件时调整原有的工艺参数,减缓预热曲线爬伸斜率,锡膏印刷方面做出调整。

黑焊盘(Black Pad)指焊盘表面化镍浸金(ENIG)镀层形态良好,但金层下的镍层已变质生成只要为镍的氧化物的脆性黑色物质,对焊点可靠性构成很大威胁。

产生原因:黑盘主要由Ni的氧化物组成,且黑盘面的P含量远高于正常Ni面,说明黑盘主要发生在槽液使用一段时间之后。

1. 化镍层在进行浸金过程中镍的氧化速度大于金的沉积速度,所以产生的镍的氧化物在未完全溶解之前就被金层覆盖从而产生表面金层形态良好,实际镍层已发生变质的现象;2. 沉积的金层原子之间比较疏松,金层下面的镍层得以有继续氧化的机会。