模具设计评审表-

压铸模设计评审表

按压铸吨位标准 按相应吨位标准

23 先复位/顶出孔位置是否会正确 24 模具安装时是否有干涉

25 模具起吊是否平稳 四,重点评审

26 类似件过往不良是否反馈 27 技术重点要求是否体现 28 主分型是否合理 29 滑块分型是否合理,是否有扣边防止拉变形 30 浇道系统是否合理 31 排溢系统:渣包和排气是否合理 32 冷却水布置(滑块、型芯、衬模),是否需要点冷 33 冷却水和顶杆、型芯等是否干涉 34 顶出系统,顶杆布置 35 顶杆与标识不允许增加在密封面、定位面等 36 铸件毛刺(按此方案,是否影响清理) 37 肉厚部位如何解决内部疏松 38 易变形部分措施 六,其他

OK

实际:不干涉

OK

自审:140mm,顶出 30mm

OK

自审:不干涉

OK

自审:不干涉

OK

自审:

OK

OK

OK

理

OK

理

OK

OK

OK

需要点冷

OK

OK

理

OK

OK

OK

OK

易变性部分

OK

自审:OK

相关单位,评审后将评审结果整理后再回发给相关单

评审:

自审:

OK

自审:

OK

自审:

OK

自审:计算85T

OK

评审: ∅110*10 ∅50

OK

浇口面积:140mm²

OK

实际充满度:24%

OK

评审:不需要

OKBiblioteka 自审:OK自审:

OK

自审:

OK

自审:

OK

自审:

OK

自审:

OK

自审:

设计评审表

滑块下有顶针时是否有做先复位机构或拉杆?Is there any returnmechanismor puller when there is ejector below the slider?

插穿和碰穿的角度是否足够?Is the angle for draft lock and shut off enough?

封胶面较大时和其它没必要的地方是否有做让位?Is there any space between the large sealing position and other unnecessary positions?

滑块座的长宽比和楔紧块的设计是否合理和足够强度?Are the slider base and thewedge blockdesigns reasonable and strong enough?

滑块向上时是否有安装弹簧及弹簧的强度是否足够?Is there any spring for upwards-moving sliders and is the tension of the spring enough?

操作者或机械手夹产品或料头时是否没有障碍?Is it sure no problem for operator ormanipulatorto take out the product and runner?

ID

Area

Items to check

核对内容

Yes

No

Remark

序号

范围

浇口位置和形状尺寸设计是否合理并可被顺利顶出?Are the position, type and size of the injection gate reasonable and smooth for ejection?

模具制造商评审表

2

现场改善无标识

4.3 供应商是否有一个机械设备保养流程和计划,确保实现精密加工?

1

有在执行但无记录

4.4 在模具交付之前,供应商是否完全确认和试验?

3

4.5

是否保留确认/试验/维修的记录? 如果有不良发生是否保留一些必要的改善 活动?

3

项目 4 合计得分:

12

项目 5 - 设计和制造变更控制.

评分

1

无旧版回收记录

项目 5 合计得分:

9

项目 6 - 品质已制定了品质保证文件?

3

6.2 在作业现场能否得到文件,管理缺点/误差?

1

能得到文件但无记录

6.3 是否有现场质量管控流程及方法,并在有效实施?

2

有管控流程与方法但记录不全

6.4 有无采取纠正行动和监控?

1

3.7

如果确定有可能造成迟延时是否及时与客户沟通?是否保留与客户沟通的文 件?

3

供应商没有保留评审的结论和一些必要的改善记 录文件

项目 3 合计得分:

19

项目 4 - 设计和制造确认

评分

审核记录

#REF! #REF! 4.1 有无模具和产品确认流程?

模具制造商评审表

评审日期 #REF!

3

4.2 供应商生产能力水平是否达到客户的要求?

5.1

供应商有无评审设计和制造变更?包括变更的因素部分影响的估价和一些必 要的活动?

3

5.2

在设计评审、制造变更和一些必要的活动方面,供应商有无保留这些变更 记录?

2

5.3 供应商开始设计和制造变更之前,是否向客户通报和并经客户批准承认的? 3

审核记录 缺少变更目录

模具设计评审表 开发前

1.7 胶位是否会粘上模?

4.12 有足够的垃圾钉吗?有足够的支撑柱吗?

1.8 分型面合理吗?是否清楚?

4.13 针板行程是否足够?

1.9 有无倒扣?如何出模?

4.14 上下底板码模厚度是否合理要求?

1.1 浇口位置,能否接受可见的缩痕?

4.15 安全锁模板设置了吗?

1.11 浇口位置,能否接受可见的夹水纹?

10.1 三个分型面是否都有相应的限位装置?

14.4 排气槽深度合适吗?

10.2 三个分型面开模行程是否足够取出成品浇口?

14.5 复杂模开模动作或其他结构动作如何控制?

10.3 各分型面开模顺序是否按要求控制?

14.6 模具设计是否考虑以后的改模需要?

10.4 浇口低底面是否要加冷料穴?

14.7 必要的尺寸是否有:

6.11 是否需要加二次顶,加速顶,延时顶及吹气阀?

3.6 镶块是否易于装拆?大件是否有吊孔?

6.12 推杆孔足够吗?是否平衡?

3.7

长镶块(特别的大模)是否应该分几段(方便加工/ 避免变形)?

6.13 有斜顶的复位杆,对角加有吊装螺丝孔吗?

3.8 镶块厚度足够吗?是否会变形?

6.14 复位弹簧度够吗?压缩比符合规格吗?

12.4 是否有自动调节轴心装置?

8.11 大滑块下面是否加了导向块?

12.5 是否有行程开关?是否可以调节?

8.12 8.13

斜滑块是否可能撞针?如有,是否已加早回装置, 行程开关或其他保护装置? 斜滑块有关位置是否已做斜度来保护处胶位部分不 会被烧坏?

12.6

如有射胶压力,不能单靠缸力抵受,需要加反锁 的

13、脱螺纹,油马达

8.14 高身滑块是否已拖尾巴让斜导柱撬或用油缸拉?

模具设计评审表-

45)是否有保护脚(支撑柱).

46)是否有油缸,安装位置是否够.

47)是否有浇口放大图.

48)油(气)路是否标示

49)水路是否有进出标示.

滑块和斜顶

1)滑块进入动模型芯中,两侧穿插面是否有斜度.

2)滑块座尺寸和形状是否正确.

3)滑块镶件尺寸是否正确.

4)滑块压紧块尺寸和形状是否正确.

11)浇口尺寸和形状是否准确,是否在产品非外观侧.浇口尺寸:

12)浇口是否经过模流分析.

13)分流道前端是否有冷料穴.

14)冷却水路是否均衡.

15)顶杆排布是否平衡,合理.

16)吊装机构是否正确.

17)是否有楔紧块.

OK

18)排气槽是否足够(导套底部,流道末端,分型面).

19)扁顶针是否有在型芯底部做锥形导向.

12)排气槽是否足够和正确.

13)主分型面外围是否避空.主分型面宽度:

14)模具精定位耐磨块布置是否合理/足够.

15)模具等高块布置是否合理/足够.

16)直径小于3mm的顶针,配合长度是否为15mm,直径大于3mm的顶针和扁顶针,配合长度是否为30mm,直径小于3mm的顶针做双节顶针.

17)扁顶针是否在型芯底部做锥形导向.

4)热流道是否经模流分析,是否合适.附分析报告:

5)热流道图纸是否有检查.

6)定模是否有导柱导套(便于安装热流道) .

7)导柱有效长度是否比热流道喷嘴长.

8)用于热流道安装的导柱导套是否和动模复位杆干涉.

9)油路排布是否正确.

10)吊环是否和插座盒干涉.

三维检查清单

N.A

NG

OK

1)是否按客户提供的2D尺寸检查过3D尺寸.

模具设计评审 表

零件号数模版本号图纸版本号零件类别材料信息材料牌号材料供应商公司工作年限模具材料牌号钢材采购周期类似零件收缩率验证结果模具设计收缩率OKNOKN/A排气槽斜顶门板以上的大型模具单个回路<=1.5m 热处理排气系统Moldflow 冷却分析产品端末端和料流交汇处有排气镶件、排气针水路流动阻力从1个系統分成多个回路时要考虑流动阻力最小,参照SGM模具SOR标准(09版)图示量化说明变形区域,必须有PDT批准的Backup方案不能有尖角,零件壁厚均匀翘曲变形冷却系统司筒针的脱模角度设定为0.25゜需符合筋厚比原则分型面参照SGM模具SOR标准(09版)斜顶、直顶、镶件成型部件是否是顺序阀分型线抛光针对细皮纹抛光到600号砂纸关键位置水路接头标准化满足Moldflow 冷却分析的各项指标要求水路有效长度不应放在容易与对手件干涉或产生异响的区域分型线不可分在零件R 角处或是否获得SGM QD/Design/外观工程师/SQE 批准模具结构不可有“薄铁”、“尖角”材料供应商提供,填写具体值超出许可须用双杆斜导柱需要做淬火处理动模采用镶件的方式,抛光时,将镶件安装到定模,镶件与定模的产品面一起抛光(外观面)型腔开模方向都至少有3°脱模斜度全部要设计排气槽R角壁厚处理关键尺寸100%符合初版GD&T 和DTS 图纸要求要兼顾外观状态顶出系统顶出斜顶杆衬套软、硬模零件数据差异不大如有尺寸相关EWO ,也请补充说明,模具做预留顶针端部不要深入B面超过0.5mm 电镀级ABS+PC≤200mm 电镀级ABS≤250mm boss肉厚外观一膜一腔 一膜多腔外饰件 内饰件 电镀件 皮纹件 油漆件 高光件 匹配件IP 手套箱搭桥区域、前除霜面板区域可控制在120mmIP 中控区域,储物盒等皮纹深度相关,所有可视面按照皮纹面处理外观面无法做到,一票否决基于模流分析结果确认基于壁厚2.8mm~3.2mm材料供应商收缩率范围模具等级分型线不可在A 面或外分是否获得SGM QD/Design/外观工程师/SQE 批准外分 内分变形区域水井(翻水)门板以上大模具〉=20mm分型线处模具配合阶差填写实际值和后备方案在SGM的认可清单中选取流道的流长顶出系统是否会导致零件被顶出变形,粘模,顶白,顶杆(块)印等问题?水路到产品表面的距离斜顶杆需要做淬火处理斜顶杆最大角度模具强度型芯或型腔面皮纹面浇口位置软模零件尺寸斜顶杆直径斜顶座斜顶行程滑块S : 侧向抽芯量 S1 : 滑块单次行程α : 滑块斜面锁紧角 β : 滑块斜导柱倾角S1 = S + 3mm (Min.)α = β +(2°~5° ) β<=25°和注塑机匹配处和反复插接处须用快速接头须用集水块模具复位杆滑块采用机械限位机构模具设置4根复位杆,当模具尺寸超过1200mm 时,需设置6根复位杆隔水片尖端距制品表面水井直径的1~1.5倍,建议水井为独立水路滑块限位热处理水路间距斜顶(或顶杆)运动到底,要保证3mm 间隙要保证运动结束时与产品有3mm 间隙运动干涉分析参照Moldflow 进出水温差控制溢边值水路直径的3~5倍水路直径的1.5~3倍BOSS柱顶针后续浇口容易切除,不可对外观面产生损伤Moldflow 填充分析分型线位置模具插穿角度冷料井建议双衬套导向热流道每个冷流道的转角,都须有冷料井模具设计评审资质分型线处最小插穿角度为7°模具供应商浇口IP 、DP <=15° ,其余<=12°流道脱模斜度浇注系统冷流道满足Moldflow 填充分析的各项指标要求皮纹每增加0.015mm 深度,沿开模方向上在原有脱模斜度上至少增加1°采用标准件浇口类型冷流道长度需控制在80mm 以内检验项目是否自动脱浇口顺序阀须采用圣万提(Synventive )热流道基本要求能否满足GMW15424(2013版)Mold Design Checklist零件基本信息模具设计工程师模具类型模具钢材信息分型线GM材料标准模具收缩率分析结果确认零件名称姓名备注模具设计评审须提交:1、Mold Design Checklist;2、Moldflow Checklist; 3、Moldflow分析ppt;4、填充动画;TKO之前必须提交:1、Mold Design Checklist;2、Moldflow Checklist; 3、TKO表单Approval Reject。

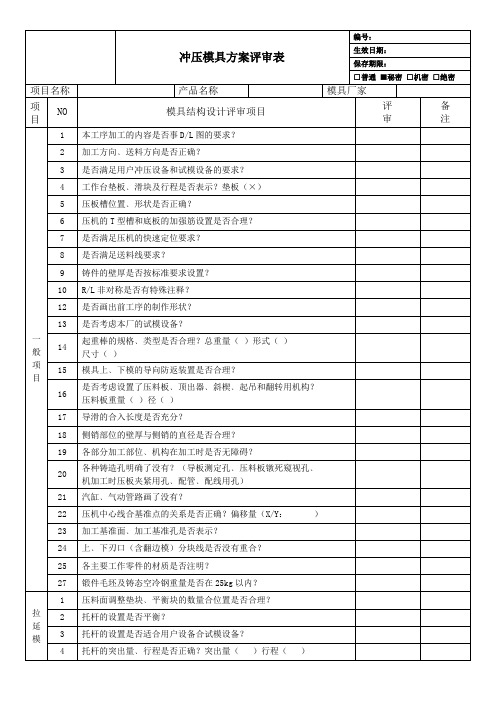

冲压模具方案评审表

冲孔凸模和镶入式凹模防转设置是否合理?

6

非标的冲孔凸模和镶入式凹模的设置是否合理?

7

废料刀及凹模的合入详细图是否进行了指示?

8

凸模﹑凹模刃口的螺钉﹑销钉的大小﹑位置和数量是否适当?

9

废料刀底座处的刚性﹑强度是否进行了确认?

翻

边

整

形

模

1

加工压力计算,压料板的压力是否充分?加工压力( )压料板( )

2

C/H孔处下模是否设置有加强筋?

13

排气孔和铸造排气孔的设置是否充分?

14

内Байду номын сангаас外压料行程是否适当?

15

加工压力是否计算?内压( 吨)外压( 吨)

修

冲

模

1

废料处理是否能排除模具外?

2

加工压力是否进行了计算?压料板的压力是否充分?

3

刃口的分块设定是否适量?(是否设有锋利的锐刃口?)

4

刃口镶块的高度(底面设定)底是否合理?

弹簧设定的是否平衡?

3

曲线翻边的合入量是否沿冲压方向设置一定?

4

工作刃口的分块线设定是否适当?

5

纵翻或垂直翻边处工作刃口是否进行了改造?

6

翻边托料机械的位置和行程的设置是否适当?

7

成形部位处是否设有螺钉孔﹑销柱孔和铸造孔?

斜

楔

1

斜楔机构行程图的设计是否正确?斜楔工作时导向的长度( )

2

前工序的制件形状是否画出?

冲压模具方案评审表

编号:

生效日期:

保存期限:

□普通 ■秘密 □机密 □绝密

项目名称

产品名称

模具厂家

项目

NO

模具评审表

斜顶 91 92 93 94 95 96 97 98 99 100 101 滑块 102 103 104 105 106 107 108 109 110 111 112 顶针 113 114 115 116 117 顶针板上的顶针避空孔单边避空0.5mm 顶针头部角度大于15度时,需做防滑网格 产品筋位较深的要做镶件 顶针板有复位弹簧的,要加工艺螺丝 双节顶针避空高度是否大于顶出距离 斜顶头与斜顶杆的连接方式是否合理 直顶、斜顶边需要做成R角 斜顶座顶面与斜顶装配的面需要避空 斜顶座T型槽高度方向避空0.02~0.03mm,左右方向避 空0.1mm 斜顶头要做碰数基准角 滑块行程是否足够,是否需要使用油缸 滑块下面尽可能避免做顶出机构 滑块位置的封胶位尽量做在滑块上 滑块的限位装置 滑块斜导柱孔单边避空0.5mm 滑块的斜度与斜导柱的斜度是否合理 天侧滑块需加外置复位机构(原则上天侧不允许有滑 块) 滑块是否需要水路,水路的大小是否合理 大滑块要做中心导滑块 滑块是否有吊模工艺孔 滑块两侧穿插面设计斜度 滑块行程距离外做直伸避空 顶针大小/排布需合理 顶出要平衡 直径小于3mm的顶针做双节顶针 扁顶针在模仁底部做锥形导向 圆顶针有斜面/曲面时做止转定位(D形定位)

模具评审表

版本:A00 客户名称 会议主持人 参加会议人 员签字 评审内容 1 2 3 4 5 基本信息 6 7 8 9 10 11 12 流道 13 14 85 16 17 18 19 20 21 22 23 24 25 26 流道内利角倒R角 分流道前端是否有冷料井 模拟顶出检查顶出有无干涉 模仁3D要有基准角、基准槽 非胶位面全部倒角C0.5~C1 模具所有穿插面是否有斜度,且大于2度 检查过模具薄铁,尖铁 模仁是否有精定位/虎口/吊模工艺孔 虎口位置侧边间隙。要求前模做到零位,后模单边做 小0.03mm 虎口底部位置避空 模仁、模架3D刻零件编号和模号 模仁底部倒C角,内框底部做R角避空。模仁长度200 做C5,400做C8,400以上做C10。 检查导柱的长度是否足够 模板之间要有撬模槽 熔接线风险区与客户确认 翘曲变形风险已与客户确认 分型线位置与客户确认 热流道用客户指定品牌 做模流分析,结果提交给客户 浇口尺寸和形状要合理,是否在产品非外观侧 浇口要可以满足平衡注胶 产品数据是最新版本,2D和3D要核对 产品放过收缩率,是否正确 模具可行性分析(DFM)并与客户确认 设计明确客户的要求(针对DFM及其它特殊要求) 缩印风险区与客户确认 评审结果 是否持续 改善 项目号 会议记录人 产品名称 会议时间 模具号 会议地点

模具设计评审表

NG

N/A

冲头设计非标准件,定制米思米厂家冲头,导柱、 导套等选用米思米标准件

OK NG N/A

5.导柱直径大小,长度是否适当?

OK NG N/A

6.导柱及导套固定方式是否满足要求(与压板有无干涉?)

OK NG N/A

7.导柱和导套分别放在上模还是下模,是否和约定一致?

OK NG N/A 导向块必须设计成一边可调整,一边固定方式

OK

NG

N/A

在1-2步距之间需要增加控测装置,识别是否有孔, 无孔或

OK NG N/A

OK NG N/A 模具压料板上的起吊螺丝必须设计成M16

模具设计评审表 Tooling / gage design review form

OK NG N/A

G 安全

当前状态

1.吊绳经过模具区域需要倒角R10-R20?

OK NG N/A

2.是否有设计限位装置?

OK NG N/A

H 材料表及要求

当前状态

1.材料表是否有遗漏零件件号(100%提供)?

OK NG N/A

2.材料表是否经过其他设计人员校对(100%提供)?

OK NG N/A 外导柱在下模,外导套(销子)在上模,内导套要下模

E 连续模

当前状态

建议/措施

1.引导销伸出直边长度需要1-2个板厚?

OK NG N/A 3mm

2.导向块调整性是否良好(一边可调,一边固定)符合技术要求? 3.控测装置是否齐全?误送装置是否设计安装? 4.CUT-OFF废料是否和零件分离? 5.模具压料板上起吊螺丝优先选M16?

建议/措施 建议/措施

模具设计评审表(开发前)

4.11 TOP(天侧)位置有标识出来吗?选择合理吗? 4.12 有足够的垃圾钉吗?有足够的支撑柱吗? 4.13 针板行程是否足够? 4.14 上下底板码模厚度是否合理要求? 4.15 安全锁模板设置了吗? 4.16 底部有滑块上水管接头时,是否有支撑柱保护? 5、浇口,流道 5.1 5.2 5.3 5.4 5.5 5.6 5.7 5.8 5.9 6.1 6.2 6.3 6.4 6.5 6.6 6.7 6.8 6.9 6.1 浇口位置是否最佳,如最厚胶位处,避免变形, 应力能否充满,是否有熔接痕/困气等 流道布置是否平衡设计,以保证各腔同状态? 流道尺寸是否合适,保证充满而无浪费? 流道横断面是否最佳选择? 浇口类型合客人要求吗?是否合理? 浇口尺寸是否足够? 有浇口拉料杆、冷料井吗? 浇口是否有放大图表示出来? 浇口套是否加有防转定位? 6、顶出系统 成品肯定跟动模吗? 顶出行程足够顶出成品及浇口吗? 顶杆尺寸是否太细而导致变形? 顶杆位置排列合理吗?数量够吗?不影响外观及 装配要求? 柱位是否要用顶管? 顶管前端配合面在切除一段后够长吗? 骨位是否用方顶?是否已做镶块? 顶杆是否与其它件如支撑柱、冷却水道相接? 顶管是否与推杆孔相撞? 顶在斜面、曲面上的顶杆是否已加防转销?

模 具 设 计 评 审 表

模具编号:

序号

模具名称:

表单编号:JT/QR-073-02 日期:

序号 4.5 4.6 4.7 4.8 4.9 4.1 码模位足够吗? 偏心模码模有无问题? 吊模孔够大吗? 吊模孔是否够数,位置是否合理? 精定位4个方向设置了吗? 有撬模坑吗?

A/1

项

目

评审 再次 结果 确认

2.11 定位圈中心与K.O.孔在同一中心吗? 3、排位,镶块 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 3.9 3.1 一模多腔或多个成品,其排位是否合理,最为紧 凑? 排位是否使得浇道最短? 镶块镶是否合理? 镶块是最易加工? 镶块是否利于封胶而无披锋机会? 镶块是否易于装拆?大件是否有吊孔? 长镶块(特别的大模)是否应该分几段(方便加工/ 避免变形)? 镶块厚度足够吗?是否会变形? 小镶块是否合理?有利于排气,加工,打光? 任何薄片,细针在注塑时会否变形?

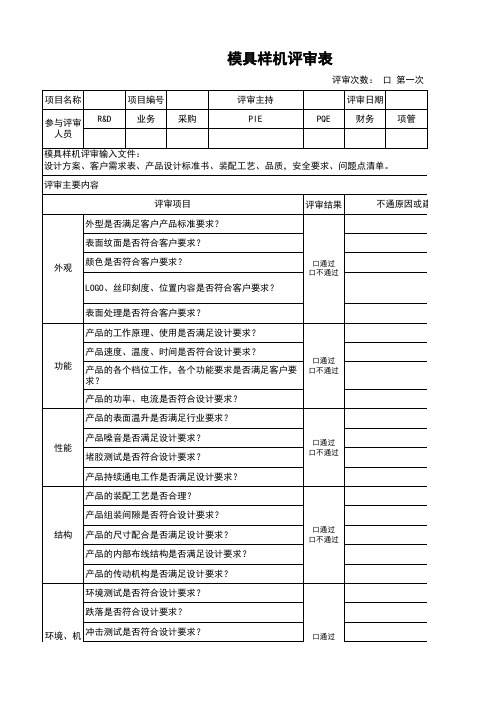

模具样机评审表

评审次数: 口 第一次 项目名称 参与评审 人员 R&D 项目编号 业务 采购 评审主持 PIE PQE 评审日期 财务 项管

口第二次 口 第三

模具样机评审输入文件: 设计方案、客户需求表、产品设计标准书、装配工艺、品质,安全要求、问题点清单。 评审主要内容 评审项目 外型是否满足客户产品标准要求? 表面纹面是否符合客户要求? 外观 颜色是否符合客户要求? LOGO、丝印刻度、位置内容是否符合客户要求? 表面处理是否符合客户要求? 产品的工作原理、使用是否满足设计要求? 产品速度、温度、时间是否符合设计要求? 功能 产品的各个档位工作,各个功能要求是否满足客户要 求? 产品的功率、电流是否符合设计要求? 产品的表面温升是否满足行业要求? 产品噪音是否满足设计要求? 性能 堵胶测试是否符合设计要求? 产品持续通电工作是否满足设计要求? 产品的装配工艺是否合理? 产品组装间隙是否符合设计要求? 结构 产品的尺寸配合是否满足设计要求? 产品的内部布线结构是否满足设计要求? 产品的传动机构是否满足设计要求? 环境测试是否符合设计要求? 跌落是否符合设计要求? 环境、机 冲击测试是否符合设计要求? 械性试验

口通过 口不通过

口通过 口不通过 口通过 口不通过 口通过 口不通过

参加会议人员签名:

备注:评审中有任何一项不通过,表示评审失败,需对问题点做出改善方案,并根据进度计划重新召集第二次评审 。 评审结论: 口符合客户要求,同意进入试产阶段 口问题点可接受,但需要试产前改善。 口产品存在问题,不同意进入试产阶段 项目负责人: 产品经理: 批准:

口通过 口不通过 口通过 口不通过 口通过 口不通过 口通过 口不通过 口通过 口不通过

评审结果

不通原因或建议

模具设计评审表

N.A

NO

OK

50)定位环,锁模块,垃圾钉,限位柱,回针弹簧,支撑柱高度干涉0.2,吊模块,模具边锁,中托斯底部攻牙,回针单边避空0.1,若回针增加起吊牙顶针板需要做定位,模具防尘板,各个零部件刻字,模脚

51)导排气槽,尼龙开闭器排气槽,模仁吊装工艺螺丝,模仁排气,撬模槽,平衡块,模具是否需要隔热板,是否满足几台吨位信息,

14)大滑块是否有起吊孔.

15)斜顶是否有导向铜套, 尺寸是否正确.(长斜顶需用上下两个铜套)

16)斜顶滑槽靴是否标准件, 尺寸是否合适.

17)斜顶是否有冷却.

18)滑块是否有顶针装置.

19)斜顶是否有顶针装置.

20)斜顶角度是否小于15度

21)斜顶行程是否足够.

热流道

1)热流道是否名辰认可品牌.热流道品牌:

8)是否检查过模具薄铁,尖铁.

9)分型面是否便于CNC加工.

10)圆角是否便于CNC加工.

11)非胶位处,允许倒角处,是否已倒角.

12)排气槽是否足够和正确.

13)主分型面外围是否避空.主分型面宽度:

14)模具精定位耐磨块布置是否合理/足够.

15)模具等高块布置是否合理/足够.

16)直径小于3mm的顶针, 配合长度是否为15mm,直径大于3mm的顶针和扁顶针, 配合长度是否为30mm,直径小于3mm的顶针做双节顶针.

17)扁顶针是否在型芯底部做锥形导向.

18)多腔模具是否布局合理.

19)圆顶杆有斜面/曲面时是否已做止转定位.

20)若有滑块时,滑块进入定模部分是否有做穿插斜度或避空.

21)顶针板上的顶针避空孔是否比顶针直径大单边0.25 mm.

模具设计评审表-

8)分型线是否正确客户是否批准附客户批准记录

9)模具基准角是否正确动模视图右下角

10)流道大小和形式是否正确主流道尺寸分流道尺寸

11)浇口尺寸和形状是否准确是否在产品非外观侧浇口尺寸

12)浇口是否经过模流分析

13)分流道前端是否有冷料穴

14)冷却水路是否均衡

2)热流道型号是否符合模具技术要求热流道型号

3)热电偶是否符合模具技术要求型

4)热流道是否经模流分析是否合适附分析报告

5)热流道图纸是否有检查

6)定模是否有导柱导套便于安装热流道

7)导柱有效长度是否比热流道喷嘴长

8)用于热流道安装的导柱导套是否和动模复位杆干涉

9)油路排布是否正确

10)吊环是否和插座盒干涉

24)定位圈尺寸和形状是否正确定位圈尺寸

25)浇口套球头半径和进胶口直径是否正确

26)隔热板螺丝是否足够

27)底板尺寸是否正确底板长宽模具总厚

28)定模板强度是否足够定模板长宽厚

29)动模板强度是否足够动模板长宽厚

30)顶针板强度是否足够螺丝是否足够顶针板长宽厚

31)模架底板和顶针板之间是否有收紧螺丝孔

12)排气槽是否足够和正确

13)主分型面外围是否避空主分型面宽度

14)模具精定位耐磨块布置是否合理足够

15)模具等高块布置是否合理足够

16)直径小于的顶针配合长度是否为直径大于的顶针和扁顶针配合长度是否为,直径小于的顶针做双节顶针

17)扁顶针是否在型芯底部做锥形导向

18)多腔模具是否布局合理

19)圆顶杆有斜面曲面时是否已做止转定位

56)弹板模具注意回针弹簧长度不能超出托板

57)检查水路进出标示,各板件吊装螺丝,大工件添加吊装螺丝

模具设计评审表

2.20 对于制品为弧面,作分型面时四周是否先延伸5mm以上作封胶配合面; 2.21 配合面(封胶面、碰穿面、插穿面)、胶位面、避空面是否用不同颜色区分开 了; 2.22 分型面上是否设计排气槽、集气槽,是否便于加工;

2.23 分型面是否作出基准角。

2.24 细长型芯防变形措施。▲

3.1 唧咀球面半径R、大头直径D、小头直径d;▲

五、冷却加热系统

5.4 在制品的局部深腔位置、易变形位置、以及筋位多的位置是否冷却充分;▲

5.5 不同区域的模温是否具有可调性、防变形、气纹;

5.6 冷却水接头离中心吊模孔距离是否足够;

5.7 水咀螺丝形式/尺寸(如NP1/4、PT1/4……);

5.8 水咀孔是否沉入模胚;

5.9 水咀结构HASCO,DME欧标及公标或其它方式;

4.5 模框中装斜契的边是否有0.5mm或1mm的间隙,斜面契是否倒45°角;▲

4.6 模框加工是否全部是R角(滑块槽、T型槽、耐磨块槽、铲鸡槽等);▲

四、模胚

4.7 模胚类型;

4.8 A、B板定位(原身啤把锁、加装啤把锁);

4.9 顶针板导向(滚珠导向、青铜套、钢套……);

4.10 其它模板上定位(定位销……);

2.14 主分模线、滑块(斜顶)分模线、镶拼线、顶块痕迹线的形状和位置是否影响 外观?是否得到客户认可?

2.15 孔的碰穿面分型位置。▲

2.16 插穿面位置,斜度,形状等。▲

2.17 非封胶面上不可有死角和R过小的角(圆角R要比刀具半径大0.5以上);

2.18 分型面上的非配合面是否作避空处理;

2.19 分模面上的配合面太大时,是否作避空处理,特别是分模面为复杂曲面时

9.1 各零件所用钢材类型与客人要求相同;

模具设计评审检查表

7 推块、斜顶和顶针碰分型面时回针下要加弹弓胶并用螺丝固定

8 斜顶太多顶出复位力太大时可考虑用油缸顶出和复位

5 油缸、弹弓、水嘴、油嘴、接线盒、先复位机构等各种配件伸出模外时要加保护柱

6 复杂的模具结构须模拟前进、后退以及复位等状态是否有干涉等不合理情况发生

说明:1、此表可帮助评审内容更有序,同时也可作为设计自我检查表; 2、所有的设计依据必须以客供设计资料为先,再以厂标进行;

模具设计评审检查表

模号:

模具名称:

设计人员: 评审人员: 日期:

项 目

内容

注意事项及备注

1 模胚型式、各板强度校核、导柱长度是否足够(导柱长度要保护模仁、插穿位、斜导柱等) 模 胚 2 按厂标所有模必须加中托司,是否要加边锁

检 3 是否有模胚基准符号及撬模槽 查

4 800以上模胚A、B板是否有4个吊环,模具大小是否能放入客户要求的啤机面板尺寸,锁模力吨是否足够

浇 5 牛角水口必须做镶件,且镶件在啤机上就能拆装

6 潜水、牛角水口等流道是否有足够顶针,顶针位置是否符合厂标

7 热流道必须做模流分析,复杂的冷流道产品也要做模流分析

排 1 依照厂标并参考模流分析,在前后模分型面及大碰穿面加排气和避空,要保证排气与大气接触,并画于3D图上 气 2 分型面上不封胶位R处要做R或倒角避空 (尽量有R面长厚法避空) 及 避 3 排气镶件、排气针要画出,导套要画排气 空 4 深骨是否做镶件并加有排气,骨位深超过10mm时建议尽量做镶件

模具设计评审表-

塑料原料:收缩率:产品表面要求:模腔数:客户:模具编号模具设计师:评审人员:N.A项目名称:零件名:零件号:产品版本:一般要求(注:N.A=^; No=不通过;OK=®过)1)是否仔细阅读过名辰技术要求和项目资料技术要求编号:MC-HW080125-SGM3082产品是否放过收缩率,是否已镜像,产品数据是否最新版本产品版本号:08.4.33)产品注塑/油漆缺陷是否分析.附缺陷区域图:4)模具成型可行性是否分析.5)缩印风险区是否已有客户确认.附风险区域图:6)融接线风险区是否已有客户确认.附风险区域图:7)翘曲变形风险区是否已有客户确认.附风险区域图:8)分型线是否正确,客户是否批准.附客户批准记录:9)模具基准角是否正确.(动模视图右下角)10)流道大小和形式是否正确.主流道尺寸:分流道尺寸:11)浇口尺寸和形状是否准确,是否在产品非外观侧.浇口尺寸:12)浇口是否经过模流分析.13)分流道前端是否有冷料穴.14)冷却水路是否均衡.15)顶杆排布是否平衡,合理.16)吊装机构是否正确.17)是否有楔紧块.18)排气槽是否足够(导套底部,流道末端,分型面).19)扁顶针是否有在型芯底部做锥形导向.20)双节顶针避空高度是否大于顶出距离.21)是否有冷料井,拉料针是否是Z形或锥形倒钩.22)是否有隔水片,是否合适.23)模架尺寸是否符合客户注塑机的安装孔和格林柱尺寸.注塑机型号: 24)定位圈尺寸和形状是否正确.定位圈尺寸:25)浇口套球头半径和进胶口直径是否正确.26)隔热板螺丝是否足够.27)底板尺寸是否正确.底板长X宽X模具总厚:28)定模板强度是否足够.定模板长X宽X厚:29)动模板强度是否足够.动模板长X宽X厚:30)顶针板强度是否足够,螺丝是否足够.顶针板长X宽X厚:31)模架底板和顶针板之间是否有收紧螺丝孔.32)导柱导套型号和xx是否正确.33 )顶针板导柱导套型号和xx是否正确34)支撑柱数量/直径是否足够.35)垃圾钉数量是否足够,排布是否平衡,是否与顶针螺丝干涉.36)水管接头沉孔尺寸是否正确,间距是否足够,接头闷头螺纹是否标准.37)冷却水路,螺丝,顶杆是否干涉.NO OK OK OK OK N.A NG OK岫有锁模块(2块)锁模块螺丝直径:41)是否有撬模槽42)产品顶出距离是否足够顶出距离:43)模具材质是否在图纸中注明.型腔材料:型芯材料:44)标准件型号是否在图纸中注明.45)是否有保护脚(支撑柱).46)是否有油缸,安装位置是否够.47)是否有浇口放大图.48)油(气)路是否标示49)水路是否有进出标示.滑块和斜顶1)滑块进入动模型芯中,两侧穿插面是否有斜度.2)滑块座尺寸和形状是否正确.3)滑块镶件尺寸是否正确.4)滑块压紧块尺寸和形状是否正确.5)斜导柱尺寸是否正确.6)导滑块尺寸是否正确.7)背部和底部耐磨片尺寸是否正确.8)斜导柱角度是否小压紧面2度9)滑块限位形式是否正确10)大滑块是否有中心导滑块.11)模架导柱有效xx是否比斜导柱xx.12)滑块是否有冷却水路.13)滑块与顶杆是否干涉.14)大滑块是否有起吊xx.15)斜顶是否有导向铜套,尺寸是否正确.(长斜顶需用上下两个铜套)16)斜顶滑槽靴是否标准件,尺寸是否合适.17)斜顶是否有冷却.18)滑块是否有顶针装置.19)斜顶是否有顶针装置.20)斜顶角度是否小于15度21)斜顶行程是否足够.热流道1)热流道是否名辰认可品牌.热流道品牌:2)热流道型号是否符合<模具技术要求>.热流道型号: 3)热电偶是否符合<模具技术要求>(J型).4)热流道是否经模流分析,是否合适.附分析报告:5)热流道图纸是否有检查.6)定模是否有导柱导套(便于安装热流道).7)导柱有效xx是否比热流道喷嘴xx.8)用于热流道安装的导柱导套是否和动模复位杆干涉9)油路排布是否正确.10)吊环是否和插座盒干涉.三维检查清单3)是否做产品预变形.预变形量:4)是否做过拔模角处理.最小拔模角:5)是否有倒钩处理.6)模具三维造型是否符合模具结构图.7)模具所有穿插面是否有斜度,且大于2度.8)是否检查过模具xx尖铁.9)分型面是否便于CNC加工.10)圆角是否便于CN6口工.11)非胶位处,允许倒角处,是否已倒角.12)排气槽是否足够和正确.13)主分型面外围是否避空.主分型面宽度:14)模具精定位耐磨块布置是否合理/足够.15)模具等高块布置是否合理/足够.16)直径小于3mm的顶针,配合长度是否为15mm,直径大于3mm的顶针和扁顶针,配合长度是否为30mm,直径小于3mm的顶针做双节顶针.17)扁顶针是否在型芯底部做锥形导向.18)多腔模具是否布局合理.19)圆顶杆有斜面/曲面时是否已做止转定位.20)若有滑块时,滑块进入定模部分是否有做穿插斜度或避空.21)顶针板上的顶针避空孔是否比顶针直径大单边0.25 mm.22)有楔紧块时,镶块在模板(A,B板)上是否避空.23)型芯侧是否有零件号、版本号、日期章等标志.评审意见。

模具设计评审表

22 吊环孔和模架精定位是否干涉

23 是否有锁模块(上下正反操作侧共4个)、撬模槽?

24 是否有开排气槽?(导套底部,流道末端,分型面)

பைடு நூலகம்

25 模板强度是否足够?厚度是否满足液压码模系统要求?

26 大型模具模板间是否有设计定位销连接?

27 是否有模脚?

顶出系统

28 顶针排布是否平衡,合理?

29 是否有较深的胶位要做扁顶?扁顶针是否有在型芯底部做锥形导向

30 顶针直径小于3mm时,是否使用双节顶针,顶针避空高度是否大于顶出距离?

31 顶针配合长度是否合适?(<3mm顶针15mm,≥3mm顶针、扁顶30mm)

32 扁顶针是否在型芯底部做锥形导向?

33 圆顶针有斜面/曲面时是否已做防转定位?

34 顶杆孔大小和位置与设定机台是否匹配?

35 垃圾钉数量是否足够, 排布是否平衡,是否与顶针螺丝干涉.

直径: 顶出行程: 弹簧规格:

公司logo、名称

模具设计评审(3D图面检查)表

45 水路是否有进出标识 46 集水块是否安装于模具反操作侧下端或模具底部、且接口朝下、不超出底板? 47 接头规格是否匹配?接头是否超出底板干涉哥林柱? 滑块 48 滑块进入动模型芯中,两侧穿插面是否有斜度. 49 斜导柱角度是否小压紧面2度,斜导柱角度是否过大(超过23度)? 50 压条是否有两支或以上定位销? 51 是否有设计耐磨块? 52 是否有设计润滑油槽,是否需要用铜芯石墨自润滑压条和耐磨块 53 滑块限位形式是否可靠,是否容易掉落或移位,是否有复位弹簧? 54 大滑块是否有中心导滑块? 55 大滑块是否有吊环孔方便起吊? 56 模架导柱有效长度是否大于斜导柱长度? 57 模块是否需要水路冷却? 58 滑块与顶针是否干涉? 斜顶 59 斜顶是否有导向铜套?长斜顶需要两个铜套。 60 斜顶座及滑槽是否标准件? 61 斜顶是否有需要水路冷却?是否需要用散热铍铜材质? 62 斜顶与斜顶、滑块、顶针之间是否存在干涉? 63 斜顶角度是否小于15度?斜顶角度过大时是否有加导向杆? 64 斜顶的行程是否足够? 流道系统 65 流道大小和形式是否正确?水口是否方便自动夹取或掉掉落? 66 浇口尺寸和形状是否准确, 是否在产品非外观侧,是否影响外观? 67 分流道前端是否有冷料穴? 68 热流道供应商是否为客户认可的供应商? 69 热流道接头及接线方式是否符合湖南广标准? 70 定模是否有导柱导套,方便安排热流道? 71 导柱有效长度是否比热流道喷嘴长? 72 插座盒是否有防撞,是否与吊环干涉? 73 热流道的经济性分析,冷流道水口与热流道成本比较,成本上是否适用热流道 其它 74 产品是否需要做预变形? 75 模具所有插穿面是否有做斜度,且大于2主度? 76 模仁虎口斜度是否小于插穿面斜度,高度大于插穿镶件高度,以起到保护做用? 77 分型面、圆角是否便于CNC加工? 78 非胶位处,允许倒角处,是否已倒角? 79 主分型面外围是否避空? 80 平衡块排布是否合理,数量是否足够?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一般要求(注:N.A=无;No=不通过;OK=通过)

N.A

NO

OK

1)是否仔细阅读过名辰技术要求和项目资料.技术要求编号:MC-HW080125-SGM308

OK

2)产品是否放过收缩率,是否已镜像,产品数据是否最新版本.产缺陷是否分析.附缺陷区域图:

36)水管接头沉孔尺寸是否正确,间距是否足够,接头闷头螺纹是否标准.

37) 冷却水路,螺丝,顶杆是否干涉.

N.A

NG

OK

37)支撑柱和顶杆是否干涉.

38)吊环孔和模架精定位是否干涉.

39)吊环孔是否对称.

40)是否有锁模块(2块)锁模块螺丝直径:

41)是否有撬模槽

42)产品顶出距离是否足够顶出距离:

17)扁顶针是否在型芯底部做锥形导向.

18)多腔模具是否布局合理.

19)圆顶杆有斜面/曲面时是否已做止转定位.

20)若有滑块时,滑块进入定模部分是否有做穿插斜度或避空.

21)顶针板上的顶针避空孔是否比顶针直径大单边0.25 mm.

22)有楔紧块时,镶块在模板(A,B板)上是否避空.

23)型芯侧是否有零件号、版本号、日期章等标志.

58)热流道设计模具设计安全导柱

59)大滑块需要增加中间导轨,弹簧,限位块

28)定模板强度是否足够.定模板长X宽X厚:

29)动模板强度是否足够.动模板长X宽X厚:

30)顶针板强度是否足够,螺丝是否足够.顶针板长X宽X厚:

31)模架底板和顶针板之间是否有收紧螺丝孔.

32)导柱导套型号和长度是否正确.

33)顶针板导柱导套型号和长度是否正确

34)支撑柱数量/直径是否足够.

35)垃圾钉数量是否足够, 排布是否平衡,是否与顶针螺丝干涉.

9)油路排布是否正确.

10)吊环是否和插座盒干涉.

三维检查清单

N.A

NG

OK

1)是否按客户提供的2D尺寸检查过3D尺寸.

2)收缩率是否正确.收缩率:

3)是否做产品预变形.预变形量:

4)是否做过拔模角处理.最小拔模角:

5)是否有倒钩处理.

6)模具三维造型是否符合模具结构图.

7)模具所有穿插面是否有斜度,且大于2度.

一般要求(注:N.A=无;No=不通过;OK=通过)

N.A

NO

OK

50)定位环,锁模块,垃圾钉,限位柱,回针弹簧,支撑柱高度干涉0.2,吊模块,模具边锁,中托斯底部攻牙,回针单边避空0.1,若回针增加起吊牙顶针板需要做定位,模具防尘板,各个零部件刻字,模脚

51)导排气槽,尼龙开闭器排气槽,模仁吊装工艺螺丝,模仁排气,撬模槽,平衡块,模具是否需要隔热板,是否满足几台吨位信息,

3)滑块镶件尺寸是否正确.

4)滑块压紧块尺寸和形状是否正确.

5)斜导柱尺寸是否正确.

6)导滑块尺寸是否正确.

7)背部和底部耐磨片尺寸是否正确.

8)斜导柱角度是否小压紧面2度

9)滑块限位形式是否正确

10)大滑块是否有中心导滑块.

11)模架导柱有效长度是否比斜导柱长.

12)滑块是否有冷却水路.

13)滑块与顶杆是否干涉.

43)模具材质是否在图纸中注明.型腔材料:型芯材料:

44)标准件型号是否在图纸中注明.

45)是否有保护脚(支撑柱).

46)是否有油缸,安装位置是否够.

47)是否有浇口放大图.

48)油(气)路是否标示

49)水路是否有进出标示.

滑块和斜顶

1)滑块进入动模型芯中,两侧穿插面是否有斜度.

2)滑块座尺寸和形状是否正确.

52)滑块行程检查(滑块底部顶针做先复位或者做防撞针)

53)天地侧装顶针板强制复位机构需要注意是否和天地侧滑块行程干涉。

54)模具设计有顶块切顶块上有滑块需要注意是否存在干涉!

55)三板模检查浇口行程,水口板之间增加弹簧

56)弹板模具注意回针弹簧长度不能超出托板

57)检查水路进出标示,各板件吊装螺丝,大工件添加吊装螺丝

11)浇口尺寸和形状是否准确, 是否在产品非外观侧.浇口尺寸:

12)浇口是否经过模流分析.

13)分流道前端是否有冷料穴.

14)冷却水路是否均衡.

15)顶杆排布是否平衡,合理.

16)吊装机构是否正确.

17)是否有楔紧块.

OK

18)排气槽是否足够(导套底部,流道末端,分型面).

19)扁顶针是否有在型芯底部做锥形导向.

14)大滑块是否有起吊孔.

15)斜顶是否有导向铜套, 尺寸是否正确.(长斜顶需用上下两个铜套)

16)斜顶滑槽靴是否标准件, 尺寸是否合适.

17)斜顶是否有冷却.

18)滑块是否有顶针装置.

19)斜顶是否有顶针装置.

20)斜顶角度是否小于15度

21)斜顶行程是否足够.

热流道

1)热流道是否名辰认可品牌.热流道品牌:

2)热流道型号是否符合<模具技术要求>.热流道型号:

3)热电偶是否符合<模具技术要求>(J型).

4)热流道是否经模流分析, 是否合适.附分析报告:

5)热流道图纸是否有检查.

6)定模是否有导柱导套(便于安装热流道) .

7)导柱有效长度是否比热流道喷嘴长.

8)用于热流道安装的导柱导套是否和动模复位杆干涉.

4)模具成型可行性是否分析.

5)缩印风险区是否已有客户确认.附风险区域图:

6)融接线风险区是否已有客户确认.附风险区域图:

7)翘曲变形风险区是否已有客户确认.附风险区域图:

8)分型线是否正确,客户是否批准.附客户批准记录:

9)模具基准角是否正确.(动模视图右下角)

10)流道大小和形式是否正确.主流道尺寸:分流道尺寸:

20)双节顶针避空高度是否大于顶出距离.

21)是否有冷料井,拉料针是否是Z形或锥形倒钩.

22)是否有隔水片,是否合适.

23)模架尺寸是否符合客户注塑机的安装孔和格林柱尺寸.注塑机型号:

24)定位圈尺寸和形状是否正确.定位圈尺寸:

25)浇口套球头半径和进胶口直径是否正确.

26)隔热板螺丝是否足够.

27)底板尺寸是否正确.底板长X宽X模具总厚:

8)是否检查过模具薄铁,尖铁.

9)分型面是否便于CNC加工.

10)圆角是否便于CNC加工.

11)非胶位处,允许倒角处,是否已倒角.

12)排气槽是否足够和正确.

13)主分型面外围是否避空.主分型面宽度:

14)模具精定位耐磨块布置是否合理/足够.

15)模具等高块布置是否合理/足够.

16)直径小于3mm的顶针, 配合长度是否为15mm,直径大于3mm的顶针和扁顶针, 配合长度是否为30mm,直径小于3mm的顶针做双节顶针.