乙烯裂解炉翅片管腐蚀失效原因

乙烯裂解炉辐射段炉管失效原因分析及对策

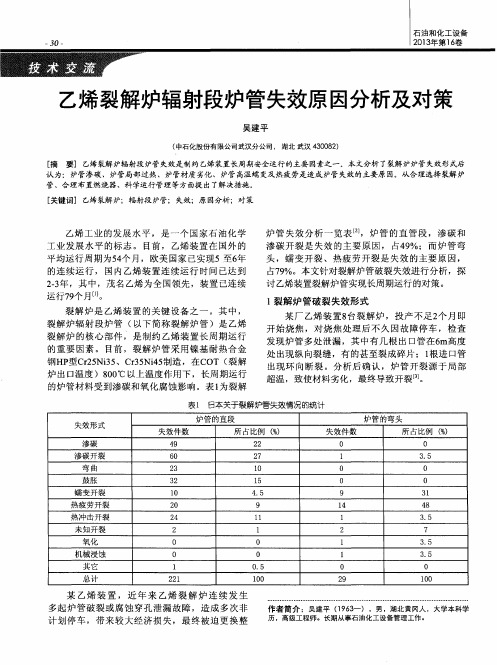

炉 管 失 效分 析 一 览 表 ,炉 管 的直 管段 ,渗 碳 和 渗碳 开裂 是 失效 的主 要 原 因 , 占4 9 % ;而 炉 管 弯 头 ,蠕 变 开 裂 、热 疲 劳 开裂 是 失效 的主 要 原 因 , 占7 9 %。本文 针对裂 解 炉管破 裂 失效进 行分 析 ,探 讨乙烯装置裂解炉管实现长周期运行 的对策。

维修等有效措施, 实现 乙烯 装 置长 周 期 运 行 的 目 标 是 可 以实 现 的 , 这 已为 国 内外 裂 解 炉 运 行 的成 功案 例所 证 明 。

◆参 考文 献 [ 1 ] 杨 春生 . 乙烯装 置长周 期运转 技术要 点… . 中外 能源 ,

2 0 0 7, ( 1 2) : 7 6 .

l 裂解炉管破裂失效形式

某 厂 乙烯 装 置8 台裂 解 炉 ,投产 不足 2 个 月 即

的 重 要 因 素 。 目前 ,裂 解 炉 管 采用 镍 基 耐 热 合 金 钢H P 型C r 2 5 Ni 3 5 、C r 3 5 Ni 4 5 制造 ,在C OT ( 裂 解 炉 出 口温度 )8 0 0 ℃ 以上温 度作 用 下 ,长周 期 运行 的炉 管材 料 受到 渗碳 和 氧化 腐蚀 影 响 。表 1 为 裂解

裂 解 炉 管 外 表 面 温 度 的监 测 与 控 制 ,避 免 炉 管 超 温 与过 热 。 3 . 2 . 2严格 按规 程进 行 裂解 炉 的开停 车操 作

[ 2 ] 盖建武等. 乙烯裂解炉炉管剩余寿命预测方法【 J ] . 石油化工 高等学校学报,1 9 9 8 ,1 1 f 1 ) :5 7 . [ 3 ]尤兆宏 . 乙烯裂解炉炉管失效分析 [ J ] . 化工机械 ,2 0 0 7 ,

裂解炉对流段二次注汽过热炉管失效原因分析_任耀杰

+

种种迹象表明 , 高温下炉管易发生高 温蠕变 损伤 , 蠕变造 成炉管鼓胀和壁厚均匀减薄 。 从金 相组织看 , 由于炉管长期受热 , 导致其金相组织 变化 , 晶界碳化物析出和氧化腐蚀 , 随其进展产 生微裂纹 、 空隙 , 进而发生龟裂 , 最终导致炉管 断裂 。 5 原因分析及讨论 综合以上几项检验 分析结果可知 , 造成该 对 流段二次注汽过热炉管失效的原因是多方面的 , 是各种腐蚀综合作用的结果 。 具体原因有 : 5. 1 碱腐蚀 技术人员注意到腐蚀产物中含有大量 Na 元 素 。 正常状况下 , 对流段二次注汽炉过热 炉管中 是不可能存在如此多的该元素的 。 由于该段炉管 内介质只有稀释蒸汽 , 因此 Na 的存在只 能是从 稀释蒸汽中夹带而来 。 稀释蒸汽中的 Na 是由注 入工艺水中的 NaOH( 为了平衡裂解气中酸性气体 溶于水的那部分酸性) 而引入的 , 这也是垢样显强 碱性的原因所在 。 通常稀释蒸汽经过除沫和过热后进入裂解炉 炉管内是不会夹带液体进入 的 。 然而 , 由 于该系 统内工艺水 pH 值自装置开车以来控制较差( 合格

℃

LFPH HVGO 154 261 297 BFWPH BFW 211~ 145 237~ 211 518~ 194 UFPH HVGO 80 154 137 UMPH HVGO + DS 239 334 388

表 3 BA -1104 裂解炉工 艺设计条件

434 ~ 323 525 ~ 377 737 ~ 556

· 35 ·

渐减薄 , 断口部位呈较锋利的刃状 , 尤其是弯头处 冲刷减薄严重 。 通过检 查 技术 人 员发 现 , 重 质 进料 裂 解炉 BA 1103 的相同部位也存在同样的腐蚀问题 。 2 稀释蒸汽过热段的运行环境 BA 1104 裂解炉对流段二次注汽过热炉管材 质为 304H 不锈钢 , 规格为 141. 3 mm ×6. 55 mm , 管内介质水蒸气 , 管外 介质烟气 。 炉管外壁有螺 旋翅片 , 管内工作压力 0. 6 MPa , 温度 540 ~ 560 ℃。 图 3 为 BA 1104 裂解炉对流段分布 、 流程及失效 示意 。

乙烯裂解炉炉管失效FTA及改进方法

计划 停车 , 给企 业 带 来 经济 损 失 。 乙烯 裂 解 炉 炉管 的发展 趋 势是提 高裂 解温 度 、 短工 艺气停 留时间 、 缩 提高烯 烃 的效率 。 随着 裂 解 技 术 的发 展 , 炉管 所 处

工 况条 件 更 为 苛 刻 , 管 不 仅 工 作 温 度 高 ( 温 炉 壁

进 行 强化 , 而不 至 于平 均 使 用 力 量 。列 出故 障树 的 最 小割 集后 , 计算 出各 基本事 件 的结构 重要 度 , 转 并 化成 各基 本事 件 的权 重 , 见表 2 。

K 载 荷变 化的 影响

。

躺 一 一 舯 一 ∞一 瞅 一 勾一 叭 一 一一 一 要 度 一 螺

渗碳 气氛 作用 , 壁承受 高温 氧化作 用 , 外 使炉 管发生

损 坏 。

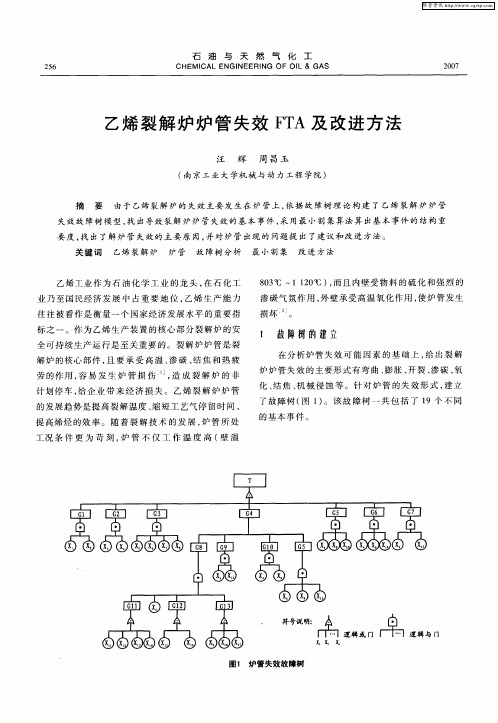

l 故障树的建立

在 分析炉 管失 效 可 能 因 素 的基 础 上 , 出 裂解 给 炉 炉管失 效 的主要形 式有 弯 曲 、 膨胀 、 裂 、 碳 、 开 渗 氧 化 、 焦 、 械 侵蚀 等 。针 对 炉 管 的失效 形 式 , 立 结 机 建 了故 障树 ( 1 。该 故 障 树 一共 包 括 了 1 图 ) 9个 不 同

乙 烯 工 业 作 为 石 油 化 学 工 业 的 龙 头 , 石 化 工 在

8 3 ~11 0 ) 而 且 内 壁 受 物 料 的 硫 化 和 强 烈 的 0℃ 2 ℃ ,

业 乃至 国 民经济发 展 中 占重 要地 位 , 乙烯 生 产 能 力 往 往被看 作是衡 量 一个 国家经 济发展 水 平 的重 要指 标之 一 。作为 乙烯 生产装 置 的核心部 分 裂解炉 的安 全可持 续生 产运行 是 至关重 要 的。裂 解炉炉 管 是裂 解炉 的核心部 件 , 要 承受 高温 、 且 渗碳 、 焦 和 热 疲 结 劳 的作用 , 易发 生 炉 管 损 伤 , 成 裂 解 炉 的 非 容 造

乙烯装置裂解炉对流段炉管腐蚀原因分析

乙烯装置裂解炉对流段炉管腐蚀原因分析作者:杨旭刚来源:《科学与财富》2018年第25期摘要:在使用裂解炉的过程中,发现乙烯装置裂解炉对流段炉管出现了原料泄露的情况。

并对此现象做了探讨,认为炉管发生损坏是因为发生了化学反应,即氧化作用。

还有,在停止工作不使用裂解炉时,炉内残留下来的酸性水会对管道造成一定的影响,即发生腐蚀。

针对此现象,为了防止对流管遭到腐蚀,形成漏洞,再次出现原料泄露的情况。

以中国石油化工股份有限公司为例子,对此提出了对乙烯装置裂解炉对流段炉管的防护措施。

关键词:乙烯装置;裂解炉;对流段炉管;腐蚀原因分析某石油化工企业为了生产更大量的乙烯,在原来的基础上又新增加了一台裂解炉,这个裂解炉的加工原料是石脑油和加氢裂化尾油。

裂解炉对流段由四大组进料系统组成。

而且采取一次性注入方式使裂解炉对流段的蒸汽浓度变低。

为了使烟气热量能够充分回收,把对流段从上到下分为了七段。

运行几年后,发现对流段炉管出现了原料泄露的情况,造成了不必要的浪费,并提高了成本。

针对此次炉管泄露,进行了以下分析。

1.炉管泄露的情况对流段炉管发生过两次泄露。

从材质分析,对流段炉管是翅片管。

第一次炉管泄露的部位在底部,而且在泄露的部位发现了砂眼状漏孔,有白色的覆盖物。

还有很多红色腐蚀物覆盖在了翅片管内的表面上部,使其界限分明,形成鲜明的对比。

泄露的部位底部明显的看到变薄了很多。

第二次泄露时,发现翅片管长有很多垢层,有黑褐色的垢层,有坚硬的白色垢层,还有疏松的红色垢层。

泄露的部位底部比上一次更薄了。

2.炉管泄露的原因分析2.1在烧焦过程中管内硫酸亚铁和铁氧化物的生成翅片管表面覆盖的白色垢检测分析出含有氧、硫、铁和少量的硅、铝、锰元素,由此可以推断出主要是亚铁硫氧化物。

而红色腐蚀产物中分析出主要含有碳、氧、铁和比较少量的硅、锰元素,由此可以得知主要是铁氧化物和碳化物。

对流段炉管泄露集中在原料预热段。

原料预热段靠近清焦空气界面,由此可得知对流段炉管泄露与烧焦空气有直接的关系。

乙烯装置裂解炉对流段炉管腐蚀原因分析与处理措施

94乙烯装置裂解炉对流段炉管腐蚀原因分析与处理措施赵广强 中国石油四川石化公司【摘 要】本文以某企业为例,简略阐述了其乙烯装置裂解炉对流段炉管泄漏概况,从三方面内容入手,分析了其出现腐蚀现象的原因,并对处理乙烯装置裂解炉对流段炉管腐蚀问题的措施展开了详细分析,旨在确保乙烯装置裂解炉的正常运行。

【关键词】乙烯装置;裂解炉;对流段炉管;腐蚀近些年来国内外市场都有着诸多的乙烯需求,其在石化企业的运行与发展过程中起着越来越重要的作用,但是从目前来看,其对流段仍存在较为严重的腐蚀问题,有必要对其展开详细研究,并采取妥善的处理措施降低腐蚀问题所带来的负面影响。

一、乙烯装置裂解炉对流段炉管泄漏概况与腐蚀原因1.泄漏概况。

以某企业所发生的两次乙烯装置裂解炉对流段泄漏故障为例,经过一系列的检查发现其腐蚀情况如下。

第一次泄漏是其在正式运行中所产生的,泄漏孔在其底部位置,工作人员观察之后发现,在大泄漏孔的周围分布着较小的砂眼状眼孔。

在泄漏孔的底部有着较多的白色覆盖物,有着较为明显的上下分界,在经过对管端截面的分析与研究工作之后,发现其底部泄漏侧厚度减少,上部以及底部的剩余厚度分别为3.5mm以及1mm左右。

第二次泄漏则发生在工作人员再次检查开展对于裂解炉的停炉检查过程中,分析泄漏炉管可以明确,翅片内表面出现红色物质,同时,还产生了灰褐色以及白色的焦垢层其中白色焦垢以及红色物质呈现出交替出现的状态,在质地方面,红色物质比较疏松,而白色垢层则比较坚硬,从管段截面展开观察分析后能够发现,相比之前,其底部泄漏侧管壁厚度明显减少,而上侧则没有。

2.腐蚀原因。

(1)烧焦时炉管被氧化。

经过相关工作人员的分析与研究后发现,烧焦时炉管被氧化是乙烯装置裂解炉对流段炉管腐蚀的主要原因。

其白色垢层中包含着O、S、Fe以及少量的Si、AL、Mn等元素,所以可以确定其属于亚铁硫氧化物。

而红色腐蚀产物中则包含O、S、Fe以及少量的Si、Mn,这便可以确定其为铁氧化物以及碳化物。

裂解炉炉管碳化腐蚀的机理及影响因素

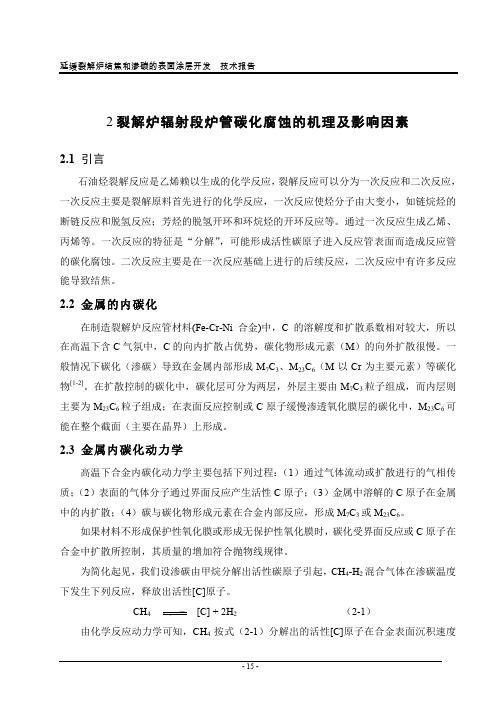

图 2.1 碳 化 与 氧 化 膜 失 效 机 制 示 意 图 [14]

- 18 -

延缓裂解炉结焦和渗碳的表面涂层开发

技术报告

从热力学上讲,高温下形成的氧化膜在含 C 气氛中被还原是有可能的,例如,在石墨

(ac = 1)下面的 Cr2O3 也会发生如下反应[7,13,14]:

3Cr2O3 + 17CO = 2Cr3C2 + 13CO2 和 7Cr2O3 + 33 CO = 2Cr7C3 + 27CO2 (2-14) (2-13)

2.6 小结

乙烯裂解炉管碳化腐蚀是一个复杂的过程,主要由于裂解炉辐射段反应管材料本身固 有的性能所决定,内壁氧化膜不致密和在高碳势下不稳定是其中主要原因之一。为提高裂 解炉辐射段反应管的抗碳化腐蚀能力,从改变材料整体的化学成份与组织以延缓碳化腐蚀 速度效果不大,要想延缓碳化腐蚀速度必须给材料加表面防护层。

1 ⎡ ⎧ ⎧ ⎫⎤ ⎫ 2 2 2 ⎛ ⎞ ⎛ ⎞ k γ x k γ t x x t ⎪ ⎪ ⎪ ⎪⎥ e ⎢ c c ac = ac ⎢erf ⎨ − exp⎜ + kγ c ⎜ 1 ⎬ 1 ⎜ D ⎟ ⎟ ⎬⎥ ⎜ D + D ⎟ ⎟ × erf ⎨ c ⎠ ⎝ c ⎠ ⎪⎥ ⎝ c ⎪ 2(Dc t )2 ⎪ ⎪ 2(Dc t )2 ⎢ ⎭ ⎩ ⎭⎦ ⎣ ⎩

延缓裂解炉结焦和渗碳的表面涂层开发

技术报告

2 裂解炉辐射段炉管碳化腐蚀的机理及影响因素

2.1 引言

石油烃裂解反应是乙烯赖以生成的化学反应, 裂解反应可以分为一次反应和二次反应, 一次反应主要是裂解原料首先进行的化学反应,一次反应使烃分子由大变小,如链烷烃的 断链反应和脱氢反应;芳烃的脱氢开环和环烷烃的开环反应等。通过一次反应生成乙烯、 丙烯等。一次反应的特征是“分解” ,可能形成活性碳原子进入反应管表面而造成反应管 的碳化腐蚀。二次反应主要是在一次反应基础上进行的后续反应,二次反应中有许多反应 能导致结焦。

乙烯裂解炉炉管腐蚀穿孔失效分析

乙烯裂解炉炉管腐蚀穿孔失效分析刘刚;蒋晓东;董雷云【摘要】针对一段发生腐蚀穿孔失效的乙烯裂解炉炉管,采用宏观腐蚀形貌观察、材料化学成分分析、显微组织检查、腐蚀产物能谱分析等理化检验,结合炉管的工作条件进行失效分析,并提出建议改进措施.结果表明,向火面炉管腐蚀穿孔失效是由于高温下Cr2O3保护膜破坏而发生的金属粉化失效.对此次失效机理的探讨表明金属粉化在高于800℃温度下仍有可能发生,表面Cr2O3保护膜的破坏是关键因素.【期刊名称】《腐蚀与防护》【年(卷),期】2015(036)005【总页数】4页(P502-505)【关键词】乙烯裂解炉管;腐蚀穿孔;金属粉化;失效分析【作者】刘刚;蒋晓东;董雷云【作者单位】华东理工大学,上海200237;华东理工大学,上海200237;华东理工大学,上海200237【正文语种】中文【中图分类】TG174;TE963乙烯裂解炉是乙烯裂解装置的核心装置,而炉管是裂解炉的关键部件,炉管的失效将会造成重大经济损失和安全隐患。

某石化企业乙烯裂解炉装置炉管在清焦后运行3天左右,发现接近炉顶去废锅的炉管其中一根泄漏,随即取下抢修。

检查发现炉管内壁已产生大面积腐蚀孔洞,内壁表面密集分布的腐蚀凹坑大小不一。

此裂解炉炉管材料为HP40,管内介质为裂解原料油(加氢尾油+石脑油),介质出口段温度为838℃,实际生产中该炉管壁温最高可达1 050℃。

本次对该穿孔炉管取样进行分析和测试,以查明失效的真实原因。

1 理化检验1.1 试样制备截取一段炉管沿向、背火面分界线纵向剖开,观察宏观形貌。

沿炉管横向截面在向、背火面各取试样1号、2号做显微组织分析,在腐蚀穿孔附近处取样3号做扫描电镜和元素能谱分析,在背火面处取样4号做材料化学成分分析。

1号~2号试样经磨样、抛光后用CuSO4水溶液(4g CuSO4+20mL HCl+20mL H2O)侵蚀1min制成金相试样。

将制备好的试样进行宏观检查、化学成分分析、金相检查、SEM扫描电镜和EDS元素能谱分析[1]。

乙烯裂解炉炉管失效分析

b. 高倍下裂纹断口形貌 ×600

c. 裂纹未穿透壁厚部分断口宏以形貌 ×500

图 6 断口表面扫描电镜形貌

5 讨论 根据以上分析 ,炉管失效是由于局部超温所

致 ,炉管超温有多种可能因素 ,如工艺的影响 、炉 子的设计问题 、火焰不均匀及结焦严重均会导致 炉管超温 。 5. 1 炉膛高约 6m 处局部超温

3 Konosu S, Koshim izu T, L ijima T et al. Evaluation of Creep2Fatigue Damage Interaction in HK240 A lloy. Jour2 nal of M echanical Design. 1993, 115 (1) : 41~60

图 3为 1#试样内表面金相 ,金相组织已有很 大变化 ,晶粒变粗 ,奥氏体晶粒内的弥散二次碳化 物已聚集长大 ,晶内可见颗粒状的碳化物 ,晶界原 始骨架状的共晶碳化物粗化 ,呈块状或条状形态 , 这与超温有关 。裂纹呈沿晶扩展 ,一般情况下 ,此 类合金在高温下断裂是沿奥氏体与碳化物交界面 开裂 。但在本例中 ,奥氏体晶界上的碳化物呈颗 粒状 ,互相连接很弱 ,导致高温下晶界强度严重降 低 ,在炉管温差应力和内压的作用下 ,裂纹沿着碳 化物扩展 ,使裂纹两侧均有残余的碳化物 。在炉 管内压力高温膨胀的作用下 ,裂纹变得很宽 ,因而 炉管在超温下未表现出蠕胀现象 。另外 ,从图 3 中还可看出晶内的球状碳化物更加明显 ,碳化物 尺寸约 5~6μm ,有的达到 10μm。

乙烯装置裂解炉对流段炉管腐蚀原因分析

乙烯装置裂解炉对流段炉管腐蚀原因分析发布时间:2021-07-05T03:24:13.373Z 来源:《中国科技人才》2021年第10期作者:罗川江[导读] 在使用裂化炉的过程中,发现原料泄漏发生在乙烯装置的裂化炉的对流段。

对这种现象进行了讨论,并且认为炉管的损坏是由于化学反应,即氧化引起的。

大庆石化公司化工一厂黑龙江省大庆市 163711摘要:为了生产更多的乙烯,石化公司在最初的基础上增加了裂化炉。

该裂化炉的原料是石脑油和加氢裂化尾油。

裂化炉的对流段由四组进料系统组成。

此外,采用一次性注入法降低裂化炉对流段的蒸汽浓度。

为了完全回收烟道气的热量,对流段从上到下分为七个段。

经过几年的运行,发现对流段炉管的原材料泄漏,造成不必要的浪费并增加了成本。

关键词:乙烯装置;裂解炉;对流段炉管;腐蚀原因分析引言在使用裂化炉的过程中,发现原料泄漏发生在乙烯装置的裂化炉的对流段。

对这种现象进行了讨论,并且认为炉管的损坏是由于化学反应,即氧化引起的。

另外,当停止裂化炉停止使用而没有使用裂化炉时,残留在该裂化炉中的酸性水会对管道产生一定的影响,即会发生腐蚀。

以中国石油化工股份有限公司为例,对乙烯装置裂解炉对流段的管子提出了保护措施。

考虑到炉管的泄漏,进行了以下分析。

1.炉管泄露的情况对流段的炉管泄漏两次,从材料分析来看,对流段炉管是翅片管。

炉管的第一次泄漏是在底部,在泄漏部分发现有类似白色孔洞的沙孔状泄漏。

翅片管的上表面还覆盖着许多红色腐蚀剂,使边界清晰并形成鲜明的对比。

泄漏部分的底部明显更薄。

在第二次泄漏期间,发现翅片管有很多鳞片,包括深棕色鳞片,坚硬的白色鳞片和疏松的红色鳞片,泄漏的底部比上次薄。

2.炉管泄露的原因分析2.1在烧焦过程中管内硫酸亚铁和铁氧化物的生成翅片管表面覆盖的白色垢检测分析出含有氧、硫、铁和少量的硅、铝、锰元素,由此可以推断出主要是亚铁硫氧化物。

而红色腐蚀产物中分析出主要含有碳、氧、铁和比较少量的硅、锰元素,由此可以得知主要是铁氧化物和碳化物。

裂解炉对流段原料炉管失效分析与预防

检 测、 硬度检测 、 金相观察 、 扫描 电镜 及能谱分析等方 法对 失效原 因进 行 了系统分析。分析 确认 该 厂对流段 原料炉 管的 穿孔 主要 原因是 由于炉管 内结垢导致的垢 下腐蚀 引起 , 而垢 的主要成 分是 由 管 内介质 中的磷元素在 炉管局 部形成的盐。基 于以上分析 , 提 出了加 强对 系统磷 元素 来源的控制 管理以及维持生 产平稳操作等预 防措 施 , 为今后 裂解炉的操 作提 出指导。 关键词 : 裂解 炉 对流段 穿孑 L 垢 下腐蚀 预 防措 施

蚀, s i 和N a主要来 自于 稀释蒸 汽 。P元 素 可能 具

有结 焦抑制 剂 , 几 方 面 的来 源 。

2 . 3 机 理 分 析

2 N a 4 F e O H ( P O 4 ) 2 ・ @N a O H+ -  ̄ - - O H一 + H 2 O

重 呈 灰 白及 黄褐 色 , 清 除 垢 层 可 见 多 处 有 不 同 深 度 的腐 蚀 坑 , 炉 管 外 表 面 未 见 明 显 腐 蚀 。穿 孔长约 7 0 m m, 最 宽处约 2 0 mm, 对 管 段 切 开 检

工 艺流程 上 , 1号 和 2号 炉原 料 为 循 环 乙烷/

一

起 进 入原 料 。

于北京化工大学过程装 备与控 制工 程专业 。现 在该 公 司机

- m a i l : y a n q q . z h l h@ 初 步判 断两 台裂 解 炉 对 流 段 炉 管存 在 泄漏 , 动处 从 事 化 工 静 设 备 管 理 工 作 。 E

乙烯裂解炉炉管的熔融腐蚀破坏

工 程 硕 士 学 位 。 从 事炼 油 、 工 设 备 的 腐 蚀 与 防 护研 究 以 及 化 特 种 设 备 检 验 工 作 , 津 石 化 装 备 研 究 院 静 设 备 专 家 , 级 天 高

摘

要 : 融腐 蚀 是 乙烯 裂解 炉辐 射 段 炉 管在 使 用 中 常 发 生 的 一种 破 坏 形 式 , 章 通 过 宏 观 检 验 、 熔 文 光谱

分 析 、 描 电镜 及 能 谱 、 相 组 织 、 料 含 硫 量 调 查 、 焦 、 焦 工 艺 分 析 , 出 了 某 乙烯 装 置 裂 解 炉 炉 管 的 熔 扫 金 原 结 烧 得

腐 蚀 与防护

P o—工m备 术22T( 5 石r化 设calEquiOnt3c ・ ・ 油 Che i 技 ,l3e) l , 1 ogy 4 e t pm e hno

乙烯 裂解 炉 炉 管 的熔 融 腐蚀 破 坏

郭庆 云 , 陈 勇 , 卫 卫 位

( 国 石 油化 工股 份 有 限公 司天 津 分 公 司 , 津 3 0 7 ) 中 天 0 2 1

炉 管有 关技术 参数 如下 :

炉 管 材 质 :5 r 5 Nb 2 C 3 Ni MA( 4 + Nb , HP 0 ) 离

心 浇铸 ; 炉 管规格 : 5 . ×5 5mm;  ̄ 4 2 . 运 行介 质 : 石脑 油 、 轻烃 ;

等 破坏 。熔融 腐蚀 ( 简称 熔蚀 ) 乙烯裂 解炉 炉管 是 在 使用 中较少 发 生 的 一种 破 坏 形 式 , 特征 是 由 其

力 0 0 . 5 MPa ;

对多起乙烯裂解炉HP型炉管失效原因的分析总结

对多起乙烯裂解炉HP型炉管失效原因的分析总结耿鲁阳;巩建鸣;姜勇【摘要】裂解炉炉管是乙烯生产装置关键设备乙烯裂解炉的核心部件,承受高温复杂环境所引起的各种损伤.某大型石化企业在近年连续发生数起因HP型(Cr25Ni35和Cr35Ni45)炉管失效引起的裂解炉故障,影响了乙烯装置的安全、长周期运行.采用金相分析、扫描电镜、能谱分析等多种手段,对这几起故障的表现特点和失效原因进行了分析.分析结果表明,炉管在高温下长期运行造成的渗碳、蠕变等损伤以及高温硫腐蚀是造成这几起HP型炉管失效的主要原因.%The pyrolyzing tube is one of the most important components of an ethylene pyrolyzing furnace, the key equipment of ethylene production in the petrochemical industry, and endures different kinds of damage caused by complicated high temperature environment. In recent years, several failure accidents of HP type cracking furnace tubes happened in a large petrochemical plant, which interrupted the long -term safe operation of the ethylene production. The characteristics and reasons of these failures are analyzed by the methods of metallographic analysis, scanning electron microscope ( SEM ) and energy dispersive spectrometer ( EDS). The results of analysis indicate that these failures were caused by carburiza-tion, creep and sulphuric corrosion brought by high temperature.【期刊名称】《压力容器》【年(卷),期】2011(028)012【总页数】6页(P48-53)【关键词】乙烯裂解炉;HP型炉管材料;失效分析【作者】耿鲁阳;巩建鸣;姜勇【作者单位】南京工业大学机械与动力工程学院,江苏南京210009;南京工业大学机械与动力工程学院,江苏南京210009;南京工业大学机械与动力工程学院,江苏南京210009【正文语种】中文【中图分类】TH704;TQ052.60 引言乙烯裂解炉是大型乙烯裂解装置的关键设备,其核心部件——裂解炉炉管的辐射段表面温度正常在950~1100℃范围内。

乙烯6号炉预热段翅片管腐蚀泄漏原因分析

成翅 片管均 匀腐蚀 的主要 原 因。 由于预 热段 炉管为 水平安装 ,在 裂解 炉停 工 蒸汽吹扫过程 中,残 留的蒸汽冷凝咸 水汇集在 炉管下部或 凹陷处 ,进 入 炉内空 气中的氧溶解 在其 中,从 而形成 了氧 的

2 1 年 6 某石 化 公司烯 烃部 乙烯 装 置6裂解 0 1 月,

为 探求该部 位发生 腐蚀穿 孔的原 因 ,将取 自泄

炉运 行过 程 中怀 疑预热 段有 泄漏现 象 ,然 后停 炉检 漏部位的管段作为分析对象 ,进行 了分析 。

(i j e ohmi l q im n d nt m n R sa h ntu ,Taj 0 2 1C i ) Ta i P t c e c u e t n su e t eer st e i i 30 7 , hn nn r aE p a I r cI i t nn a

Ab t a t W a m— p s g e t n t b o r so e f r t n o e r a o sf r h o o i n p ro ai n sr c : r u e m n e c r o i n p ro a o ft e s n o ec r so e r t i f u i h t f o e y e e 6# u n c , r u h t e EDS a a y i o o o i n p o u t n c o t c u e a a y i, o n e h t l n F r a e Th o g h n l s s fc r so r d c sa d m r s u t r n l ss p i t d i r o tt a h h r e h re e i le n , a s d b e F S r p a e x d t n b r i g p ei g d e u h tt e c a r d c a r d wh n ar f i g c u e y t e e e t d o i a i u n n e l u . e h o n

乙烯装置裂解炉对流段炉管腐蚀原因分析

裂解炉乙烯工业2017,29(2) 49 ~51ETHYLENE INDUSTRY 乙烯装置裂解炉对流段炉管腐蚀原因分析高文清,杨兰义,位卫卫(中国石油化工股份有限公司天津分公司,天津300271)摘要:介绍了乙烯装置裂解炉对流段原料预热管2次泄漏的情况,并对其进行了原因分析,认为炉 管的减薄和腐蚀穿孔是烧焦过程的氧化作用、停炉期间残存的酸性凝结水腐蚀以及运行过程中两相流冲 刷共同作用造成的。

运用气体泄漏公式对原料预热段炉管腐蚀穿孔造成的物料泄漏损失进行了估算,提出了原料预热段炉管泄漏的防范、处置措施。

关键词!裂解炉对流段炉管腐蚀中国石油化工股份有限公司天津分公司乙 烯装置6号裂解炉(E-B A106)为装置扩能改造 时增加的1台裂解炉,炉型为中国石化工程建设 公司(SEI)设计的B C L- %型炉,设计加工原料 为石脑油、加氢裂化尾油。

设计能力年产乙烯60 kt(设计负荷石脑油28. 5 t/h、加氢裂化尾油 26 t/h)。

裂解炉对流段采用4大组进料系统。

裂解炉 对流段稀释蒸汽采用一次注人方式。

按照合理的 温度分布和充分回收烟气热量的原则,经多方案 比较后确定的对流段排布自上而下分为7段,分 别为:原料预热段-I (F P H- I )、锅炉给水预热 段(B W P H)、原料预热段-'(F P H-')、混合过 热段-I (M S H- I )、稀释蒸汽过热段(D S S H)、超高压蒸汽过热段'及I (S S H- ' / I )和混合 过热段-'(M S H-')。

过热至横跨温度的烃 类和稀释蒸汽混合物经文氏管分配器进人辐射段 炉管。

运行至今,6号裂解炉对流段炉管未进行过整 体更换。

2010年10月6号裂解炉原料油预热段-'泄漏,更换2根原料油预热炉管;2015年2 月在6号裂解炉停炉后,对其对流段炉管进行充 压检测,发现原料预热段-'第一组进料第三排 南数第1根发生泄漏,随后更换该炉管,并同时对 该组其余3根长期服役的炉管进行更换。

乙烯裂解炉辐射段炉管失效原因分析及对策

乙烯裂解炉辐射段炉管失效原因分析及对策摘要:本文针对乙烯裂解炉辐射段炉管失效的问题进行了全面深入的研究,详述了裂解炉管的破裂失效形式,接着深入分析了裂解炉管失效的各种原因,包括裂解炉管渗碳等的影响。

然后,提出了一系列防止裂解炉管失效的对策。

最后,论文讨论了运行管理方面的策略,旨在对乙烯裂解炉管的运行管理和维护提供有益的指导,并有望降低裂解炉管的失效率。

关键词:乙烯裂解炉;辐射段炉管;失效;原因分析;对策引言乙烯裂解炉是石油化工行业乙烯生产过程中的核心设备,它通过高温裂解的方式,将烃类原料转化为乙烯,是化工生产过程中的关键环节。

然而,乙烯裂解炉在长时间的高温高压运行条件下,炉管容易出现失效现象,尤其是在辐射段,这对乙烯裂解炉的安全运行构成了威胁[1]。

因此,深入探讨乙烯裂解炉辐射段炉管失效原因及其对策,对于提高乙烯裂解炉的运行效率和安全性具有重要的实践意义。

在实际运行中,乙烯裂解炉辐射段炉管的失效表现为破裂,一旦发生,会导致生产中断,甚至可能引发严重的安全事故。

过去的研究已经揭示了裂解炉管破裂失效的多种形式,但是,对于具体的失效原因及其防止对策,学术界和工业界的研究仍不够深入。

此外,现有的研究多聚焦于材料科学角度的探讨,例如炉管材质选择、渗碳、局部过热、热应力、材料性能劣化、高温蠕变及热疲劳等。

然而,乙烯裂解炉的运行管理和炉管的设计布局,对炉管失效的影响也是不可忽视的。

因此,本研究将从系统的角度,考虑多种因素的影响,进行全面的失效原因分析。

本文旨在通过对乙烯裂解炉辐射段炉管失效原因的深入研究,提出有效的预防和管理对策。

我们将探讨炉管材质选择、炉膛尺寸设计、燃烧器布局以及运行管理等多个方面的策略,提高乙烯裂解炉的运行效率和安全性。

1 裂解炉管破裂失效形式乙烯裂解炉管在其运行过程中可能出现的失效形式主要表现为破裂。

炉管的破裂失效形式在实际操作中具有多样性,其中常见的包括纵向裂纹、环向裂纹、孔洞和剥落等。

对多起乙烯裂解炉HP型炉管失效原因的分析总结

Ke r s: t ye e p r l z g f r a e y wo d e h l n y y i u c ;HP f r a e t b tr ;fi r n y i o n n u c u e ma e a n i l al e a a ss u l

( c ol f c a i l n o e nier g aj gU ie i f eh ooy N nig2 0 0 , h— Sh o o hnc d Pw r g e n ,N ni nvr t o cn l , aj 10 9 C i Me aa E n i n sy T g n

'

Fa l e Anay i o v r lAc i e s o P pe i ur l ssf r Se e a cd nt fH Ty Et y e r l zn h lne Py o y i g Tub s e

GENG Lu —y n GONG in —mi g, I a g, Ja n J ANG n Yo g

s eset me r( D ) h ersl fa a s n i t ta teef lrsw r a sd b a ui - i p c o t E S .T ut o nl i idc eh t h s a ue eecue yc b r a v r e e s ys a i r z

各种 损伤 。 某大 型石 化企 业在 近 年 连 续 发 生数 起 因 H P型 ( r5 i C2 N3 5和 c3N4 ) 管 失 效 引起 r5 i5 炉

乙烯裂解炉对流段炉管开裂原因分析

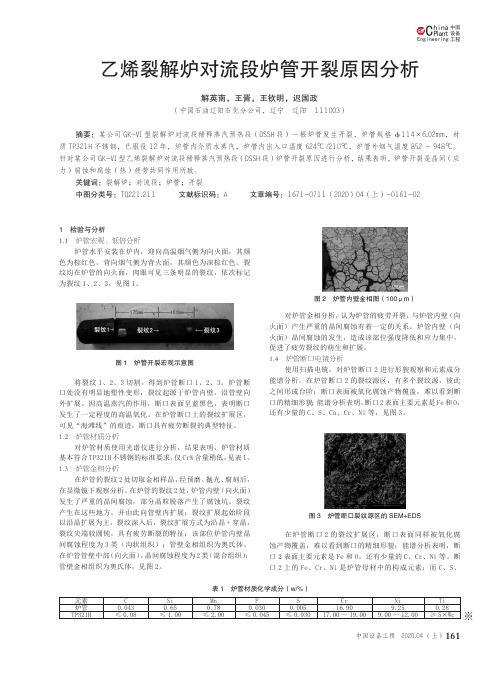

161中国设备工程Engineer ing hina C P l ant中国设备工程 2020.04 (上)1 检验与分析1.1炉管宏观、低倍分析炉管水平安装在炉内,迎向高温烟气侧为向火面,其颜色为棕红色,背向烟气侧为背火面,其颜色为深棕红色。

裂纹均在炉管的向火面,肉眼可见三条明显的裂纹,依次标记为裂纹1、2、3,见图1。

图1 炉管开裂宏观示意图将裂纹1、2、3切割,得到炉管断口1、2、3。

炉管断口处没有明显地塑性变形,裂纹起源于炉管内壁,沿管壁向外扩展。

因高温蒸汽的作用,断口表面呈蓝黑色,表明断口发生了一定程度的高温氧化。

在炉管断口上的裂纹扩展区,可见“海滩线”的痕迹,断口具有疲劳断裂的典型特征。

1.2 炉管材质分析对炉管材质使用光谱仪进行分析,结果表明,炉管材质基本符合TP321H 不锈钢的标准要求,仅Cr%含量稍低,见表1。

1.3 炉管金相分析在炉管的裂纹2处切取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析。

在炉管的裂纹2处,炉管内壁(向火面)发生了严重的晶间腐蚀,部分晶粒脱落产生了腐蚀坑,裂纹产生在这些地方,并由此向管壁内扩展;裂纹扩展起始阶段以沿晶扩展为主,裂纹深入后,裂纹扩展方式为沿晶+穿晶,裂纹尖端较圆钝,具有疲劳断裂的特征;该部位炉管内壁晶间腐蚀程度为3类(沟状组织);管壁金相组织为奥氏体。

在炉管管壁中部(向火面),晶间腐蚀程度为2类(混合组织);管壁金相组织为奥氏体,见图2。

乙烯裂解炉对流段炉管开裂原因分析解英南,王晋,王钦明,迟国政(中国石油辽阳石化分公司,辽宁 辽阳 111003)摘要:某公司GK-VI 型裂解炉对流段稀释蒸汽预热段(DSSH 段)一根炉管发生开裂,炉管规格φ114×6.02mm,材质TP321H 不锈钢,已服役12年,炉管内介质水蒸汽,炉管内出入口温度624℃/210℃,炉管外烟气温度852~948℃。

针对某公司GK-VI 型乙烯裂解炉对流段稀释蒸汽预热段(DSSH 段)炉管开裂原因进行分析,结果表明,炉管开裂是晶间(应力)腐蚀和腐蚀(热)疲劳共同作用所致。

乙烯裂解炉翅片管腐蚀失效原因

乙烯裂解炉翅片管腐蚀失效原因

张树萍;田亚团;王杜娟;张学争

【期刊名称】《石油化工腐蚀与防护》

【年(卷),期】2007(024)006

【摘要】某公司烯烃裂解炉进行投料开车时,发现裂解炉预热段有泄漏现象.通过排查,发现最后一排第一根翅片管有两处穿孔.对翅片管腐蚀穿孔的原因进行了分析,指出原料油中的硫是造成翅片管均匀腐蚀的主要原因.由于对流段炉管为水平安装,在裂解炉停工蒸汽吹扫过程中,残留的蒸汽冷凝成水汇集在炉管下部或凹陷处,进入炉内空气中的氧溶解在其中,从而形成了氧的腐蚀环境,使炉管因腐蚀形成的FeS保护膜遭到破坏,最终导致炉管下部穿孔.

【总页数】3页(P53-55)

【作者】张树萍;田亚团;王杜娟;张学争

【作者单位】中国石油化工股份有限公司天津分公司,天津,300271;中国石油化工股份有限公司天津分公司,天津,300271;中国石油化工股份有限公司天津分公司,天津,300271;中国石油化工股份有限公司天津分公司,天津,300271

【正文语种】中文

【中图分类】TE985

【相关文献】

1.乙烯裂解炉辐射段炉管失效原因分析及对策 [J], 吴建平

2.对多起乙烯裂解炉HP型炉管失效原因的分析总结 [J], 耿鲁阳;巩建鸣;姜勇

3.乙烯裂解炉SLE废热锅炉失效原因 [J], 孙博;张勇;杨会刚;陈广涛

4.乙烯裂解炉对流段原料预热翅片管开裂原因分析及对策 [J], 温鹏程

5.乙烯裂解炉对流段翅片管开裂失效分析 [J], 苏婷婷;张斌;范希磊;何鑫业

因版权原因,仅展示原文概要,查看原文内容请购买。

乙烯裂解炉管焊缝腐蚀原因分析

乙烯裂解炉管焊缝腐蚀原因分析陈涛;陈学东;刘春娇;张强【摘要】针对中国石化3家百万吨乙烯企业采用加氢尾油原料时乙烯裂解炉管焊缝腐蚀泄漏问题开展了试验室解剖分析、腐蚀模拟试验、流场模拟研究工作.结果表明,腐蚀部位主要位于25Cr35NiNb材质的入口管下部焊缝处,发生腐蚀焊缝大多采用Inconel 82焊丝焊接,腐蚀速度快,呈烧蚀状,一般几天至几个月;该腐蚀为选择性腐蚀,腐蚀严重部位发生穿孔,沿腐蚀边缘有一层致密氧化层,氧化层与基体之间或局部优先沿晶腐蚀的晶界上含硫元素,腐蚀产物中含S,Cl,Na等元素;推断成分为镍基或者高镍材质焊缝处发生的乙烯裂解炉管腐蚀泄漏是由熔盐腐蚀导致的,熔盐成分主要为Na2SO4+NaCl.此外,还就如何避免或者减缓该类腐蚀提出了建议.%In order to study the problem of corrosion and leakage of ethylene pyrolysis furnace tube in 3 million-tons ethylene enterprises of Sinopec,the laboratory test and corrosion simulation test were carried out.Results show that corroded weld seam was mainly located at the lower inlet of25Cr35NiNb tube.Most of the corrosion weld seams were welded with Inconel 82 welding wire.The corrosion rate was rapid,perfo ration could be occurred in a few days to several months,and erosion was in the form of ablation.It was a selective corrosion,and a layer of dense oxide was found along the edge of the corrosion.The corrosion products contained S,Cl,Na and other elements,it was also found S between the oxide layer and the ma trix or the grain boundary which was caused by intergranular corrosion.It is concluded that the corrosion of nickel-based or high-nickel material weldments of ethylene pyrolysis furnace tube was caused bymolten salt corrosion,and the main component of molten salt was Na2SO4 + NaCl.In addition,recommendations were offered on how to avoid or mitigate such corrosion.【期刊名称】《压力容器》【年(卷),期】2017(034)011【总页数】9页(P61-69)【关键词】裂解炉管;焊缝;失效;加氢尾油;腐蚀【作者】陈涛;陈学东;刘春娇;张强【作者单位】合肥通用机械研究院国家压力容器与管道安全工程技术研究中心中国石化炉管质量检测检验与评估中心,安徽合肥230031;合肥通用机械研究院国家压力容器与管道安全工程技术研究中心中国石化炉管质量检测检验与评估中心,安徽合肥230031;合肥通用机械研究院国家压力容器与管道安全工程技术研究中心中国石化炉管质量检测检验与评估中心,安徽合肥230031;合肥通用机械研究院国家压力容器与管道安全工程技术研究中心中国石化炉管质量检测检验与评估中心,安徽合肥230031【正文语种】中文【中图分类】TH49;TG172.82乙烯裂解炉采用加氢尾油作为裂解原料时,一般采用组合投料方式,即先采用几天至十几天的石脑油(NAP)原料,再投入加氢尾油(HVGO)原料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

排 第 一根 翅 片 管有 两处 穿孔 。 对 翅 片 管 腐蚀 穿 孔 的 原 因进 行 了分 析 , 出原 料 油 中的 硫 是 造 成 翅 指

片管 均 匀腐蚀 的 主要 原 因 。 由 于对 流 段 炉 管 为 水 平 安 装 , 裂 解 炉停 工 蒸 汽 吹 扫 过 程 中 , 留 的 蒸 汽 在 残

维普资讯

失 效 分 析

C o in & Pr e ton n tochemi ndusr 石r so 化otc 腐Per 与alI 护 油 工 i 蚀 防 ty o r i c

2 0 7 , 2 0 4 ( 6 ) ・ 5 3 ・

收 稿 日期 : 0 — 3—2 ; 稿 日期 :07— 9— 0 2 7 0 0 7修 20 0 2 。

作者简介 : 张树 萍 ,16 一)女 , 津 人 , 士 学 位 , 任 中 (97 , 天 学 现 国 石 油 化 工股 份 有 限 公 司 天 津 分 公 司 机 械 研究 所 静 设 备 室

文章 编 号 : 0 0 5 2o )6— 0 3 3 1 7— 1 X(0 7 0 0 5 —0 0

中 图分 类 号 :E 8 T 95

文献 标 识 码 : B

20 07年 3月 6日某 公 司乙烯装 置检 修后 开车 ,

在投料 时发现 5 裂解 炉预 热段有泄 漏 现象 , 号 然后

相检验 , 检验 结果见 图 5 图 6 、 。

图 3 剖开 后 A穿 孔 部 位 宏 观 照 片

图 5 炉 管上 部横 截 面 金相 组 织 2 O× O

图 4 剖开 后 B穿 孔 部 位 宏 观 照 片

2 2 测 厚 数 据 .

使用 游标卡 尺 , 择性 地 对翅 片管 进行 测 厚 , 选

2 检验 与分析 2 1 宏观检 验 .

图 2 翅 片 管横 截 面 照 片

为了便 于观察 , 取 之前 标 记 上 下方 向 , 取 抽 抽

之后按 照标 记切割成 上 、 下三 段管 , 中、 观察 抽取 的

翅 片管 , 现 外 部 翅 片 呈 黄 褐 色 并 有 穿 孔 ( 图 发 见

乙烯 裂解 炉 翅 片管 腐蚀 失效 原 因

张树 萍 田 亚 团 王 杜娟 张学 争

( 中国 石 油 化 工股 份有 限 公 司天 津 分 公 司 , 津 307 ) 天 02 1

摘要 : 某公 司烯 烃 裂 解 炉进 行 投 料 开车 时 , 现 裂 解 炉 预 热 段 有 泄 漏 现 象 。 通 过 排 查 , 现 最后 发 发

1 5 裂解炉预 热段结 构概 况 号

乙烯装 置 5号裂 解 炉 共 有 l 翅 片 管 , 上 0层 分 下两部分 , 上部 分有 8层 , 部分 有 2层 。裂 解 炉 下 预热 段 翅 片 管 为 东 西 方 向水 平 安 装 , 格 为 3 规 m 5 1 i, m× .6ml 材质 为 A 0 l 16一G . 运 行 时 内部 介 rB, 质 为石脑油 , 温度 2 0℃左 右 , 2 压力 约 为 3M a 外 P, 部介 质为炉 内 烟气 。裂 解原 料 从 炉 外进 炉 后 分 两 路进入原料 预 热 管 段 进 行 预 热 , 即第 l 0层 汇 人 4

冷 凝 成 水 汇 集在 炉 管 下部 或 凹 陷处 , 入 炉 内空 气 中 的 氧 溶 解 在 其 中 , 而形 成 了氧 的 腐 蚀 环 境 , 进 从 使 炉管 因腐蚀 形 成 的 FS 护 膜 遭 到 破 坏 , e保 最终 导 致 炉 管 下 部 穿孔 。 关键词 : 解炉 裂 翅片管 腐蚀 穿 孔 措 施

1; ) 翅片 管横 截 面局 部 减 薄 严 重 ( 图 2 ; 翅 片 见 )把

管解剖 , 观察 内部 , 现 炉管 内部 管 壁上 覆 盖 着层 发 状 、 坚硬 的黑 色灰垢 , 间有两 处穿 孔 , 较 其 孔洞 尺寸 约为 5m m×1 i, 洞 周 围减 薄 、 0 ml 孔 l 结垢 都 比较 严 重( 见图 3 图 4 , 、 ) 除去垢物 , 部减 薄处呈 凹坑状 。 局

结果发现翅 片管 下部 减 薄 严 重 , 中下 1—7为 A 其 处穿 孔 部位 , 附近 厚 度 为 30r 翅 片 管 下 3—4 . n m; 为 B处穿 孔部位 , 附近 厚度 为 3 6m 下 3—1 . m; 0厚 度为 35衄 。其它测 量结果 见表 1 . 。

失 效 分 析 主 管师 。

维普资讯

石 油 化 工腐 蚀 与 防护

第 表 2 化 学 成 分 分 析 结 果 ”% 。

2 4 金 相 分 析 .

对 炉 管 的上 下两 个 部位 的横 截 面取样 进 行 金

根 管后再汇 集进入 2根管 , 最后 汇集进 入 1 管 出 根 炉 。乙烯装 置 5号 裂 解 炉每 2个 月定 期 进 行 一 次 清 焦处理 , 清焦前 先对 管线用 54k 压 力 、0 ℃ 在 . g 20

图 1 剖开 截 取 段宏 观 照 片

的过热蒸汽 进行 吹扫处理 , 然后 用 阀门将 预热段 与 辐 射段隔开 , 单独对 辐射 段进行 烧焦 处理 。 停工时也做上 述处理后 开展检 修。2O O6年 6月 1 4目也曾发生过 预热段翅片管腐蚀穿孔现象 , 穿孔 同 样位于第 1 0层翅片 管。原 料预热段共 1 , 0层 此次抽 取 的翅片管为第 1 层从北排列的第 1 0 根翅片管。

停炉检查 。从 上到下 进行 打压排查 , 最终 发现 最后 1 ( 排 即第 1 0排) 北 排列 的第 一 根 翅 片管存 在 两 从 处穿 孔 , 且穿孔 位于 翅片 管的底部 , 即停炉抽 出 , 随 委托 中国石油化 工股 份有 限公 司天 津 分 公 司机 械 研究所进 行检验 。