齿轮校核强度验算

直齿轮三个强度校核

TRUE

3.042632515

结果(大齿轮)

TRUE

2.678177001

————————————————————————分—————————————界—————————————线———————————————————

取值(大

齿)

C55~60;小齿轮15齿,大齿轮106齿;模数10

取值说明

次级计算

2 弯曲疲劳强度 校核

依据

F

=

Ft bmn

K AKV K KYFYSY

Ft

m

结果(小齿轮)

251.2786769

结果(大齿轮)

415.8612368

YF

Ys

圆周力

模数 齿形系数 应力修正系数

45600

10 2.15 1.78

Y

螺旋角系数

1

KA

工况系数

KV

动载系数

K 齿间载荷分布系数 K

齿向载荷分布系数

依据

1200

依据材料类别、热处理的方式与级别,对照齿轮 接触疲劳极限图线,查得。(本例小齿轮查h) 图,大齿轮查i)图)

结果

说明

N 60 nt 1.244331617

依据应力循环次数和热处理工艺,对照接触寿命 系数图线,查得。

应力循环次数

L

2.16E+07 大齿轮

h

1

1.06E+09 小齿轮

1.1 1

依据

H =ZEZHZ

2KT1 u 1 ZE bd12 u

弹性系数

结果

1030.972486

ZH 节点区域系数

Z 重合度系数

K

载荷系数

T1 传递扭矩/Nmm

齿轮强度校核(已验证)

2 cos(β b ) , cos ( t ) tan( t )

2

表16.2-43,大小齿轮均为钢件

4 a (1 ) 3 a

试验齿轮疲劳极限 ζ 齿轮设计寿命

按图16.2-17,齿轮滲碳淬火能保证有效层深 Hlim

参考表16.2-47选定 (循环次数)N L

输入齿轮分度圆直径 d1

A't Kw

齿轮为7级精度,齿形齿向均作修形,剃齿 功率 齿轮上圆周力 节点线速度 序号 1 2 动载系数 K1 K2 3 4 5 6 7 8 9 输入系数 使用系数 N m/s Ft v 代号 Ka Kv

d

1

n

d

1

1.70 齿轮1 1 1.008 34.800 0.0087 1 1.1 2.3419 ####### 0.8499 1550 齿轮2 1 1.012 34.800 0.0087 1 1.1 2.3419 189.800 0.9050 1550

齿轮强度校核计算(已验证)

输入扭矩 N·M T Mn α Z1 X1 b1 db1 da1 η 1 ε a u XnΣ 输 法向模数 入 压力角 数 输入齿轮齿数 据 输入齿轮变位系数 输入齿轮宽度 输入齿轮基圆直径 输入齿轮顶圆直径 滑动率 端面重合度 传动比(Z2/Z1) 总变位系数 2700.00 输入转速 4.50 螺旋角 20.00 中心距 19.00 输出齿轮齿数 0.2222 输出齿轮变位系数 32.00 输出齿轮宽度 92.3922 输出齿轮分度圆直径 85.9809 输出齿轮基圆直径 103.3922 输出齿轮顶圆直径 1.6137 滑动率 1.4285 轴向重合度 1.6842 分度圆端面压力角 0.0000 端面啮合角

差速器齿轮的强度计算

差速器齿轮的强度计算

差速器齿轮的尺寸受结构限制,而且承受的载荷较大,它不像主减速器齿轮那样经常处于啮合状态,只有当汽车转弯或左右轮行驶不同的路程时,或一侧车轮打滑而滑转时,差速器齿轮才能有啮合传动的相对运动。

因此对于差速器齿轮主要应进行弯曲强度校核。

轮齿弯曲强度w σ为

w σ=J

m bz K K K TK v m s 2203102⨯ MPa (3.6)

式中:T ——差速器一个行星齿轮传给一个半轴齿轮的转矩,在此T 为1006

N ·m ;

n ——差速器的行星齿轮数;

2z ——半轴齿轮齿数;

0K 、v K 、s K 、m K ——见式(2.9)下的说明;

J ——计算汽车差速器齿轮弯曲应力用的综合系数,由图3-2可得J

=0.225

根据式(3.6)得:

w σ=32101006 1.00.64 1.01113.3820 4.16 4.160.289

⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=971 MPa 〈980 MPa 所以,差速器齿轮满足弯曲强度要求[15]。

图3.2 弯曲计算用综合系数。

齿轮强度校核(已验证)

KHβ K、HaK、F KFa

参照表16.2-41说明按修形齿轮选取 表16.2-42按7级精度经表面硬化直齿轮

5 节点区域系数

ZH

2 cos(βb )

cos

2

(

t

)

tan(

,)

t

1.008

34.800 0.0087

1 1.1

2.3419

1.012

34.800 0.0087

1 1.1

2.3419

6 材料弹性系数

输入齿轮顶圆直径 da1

滑动率

η1

32.00 输出齿轮宽度

92.3922 输出齿轮分度圆直径

85.9809 输出齿轮基圆直径

103.3922

输出齿 轮顶圆

1.6137 滑动率

端面重合度

εa

1.4285 轴向重合度

传动比(Z2/Z1) u

1.6842 分度圆端面压力角

总变位系数

XnΣ

0.0000 端面啮合角

输入扭矩 N·M

输 法向模数 入 压力角 数 输入齿轮齿数 据 输入齿轮变位系数

齿轮强度校核计算(已验证)

T

2700.00

输入转速 分

转/

Mn

4.50 螺旋角

α

20.00 中心距

Z1

19.00 输出齿轮齿数

X1

0.2222 输出齿轮变位系数

输入齿轮宽度

b1

输入齿轮分度圆直 径

d1

输入齿轮基圆直径 db1

Y

0.25

0.75 a

Yβ=1-εβ*β/120

0.631

20 弯曲疲劳强度基本值 σFE 图16.2-26渗碳淬火钢,心部硬度>30HRc

(完整版)齿轮强度校核及重合度计算(已优化)

深

参考表16.2-47选定

2

10 NL

6

0 .0191

参考GB/T3480-1997表14-1-98,按剃齿齿轮副选取

0.942 1550

15000000 0.962

1

12 工作硬化系数

ZW 图14-1-90或计算,大齿轮齿面硬度HBS>470

1

13 尺寸系数 14 最小安全系数

ZX 表14-1-99,按mn<7选取/

1.65105 大齿轮轴向重合度

εβ

传动比

u

3.929 节圆端面压力角

αt

齿轮为7级精度,齿形齿向均作修形,剃齿

齿轮上圆周力 N

节点线速度

mm/s

序号

输入系数

Ft v 代号

2T

d1

n d1

说明

16951 2.06 齿轮1

1 使用系数

Ka

参照表14-1-71说明

1

2 动载系数

Kv

1

K

K1 A

d

mtΒιβλιοθήκη z1mn z1 cos

径da

a

mn 2 cos

(z1 z2 )

角

αt

d a d 2ha

db d b d cos t

ha (ha*n x)mn

t arctan(tan n / cos )

28.5

3.43

28.5

3.43

48.02 188.65

4.5 3.2277

57.02

118.34 195.11

Ft b

K2

Z V 100

u2 1 u2

K1 K1、K2按表16.2-39查取,7级精度斜齿轮 K2 3 齿向载荷分布系数 KHβ、KF 参照表14-1-88/89说明按修形齿轮选取

齿轮传动的强度设计计算

1. 齿面接触疲劳强度的计算齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。

齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。

用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。

分析计算表明,大、小齿轮的接触应力总是相等的。

齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。

实际使用和实验也证明了这一规律的正确。

因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。

强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即:⑴圆柱齿轮的接触疲劳强度计算1)两圆柱体接触时的接触应力在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。

两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。

两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。

计算公式为:接触面半宽:最大接触应力:•F——接触面所受到的载荷•ρ——综合曲率半径,(正号用于外接触,负号用于内接触)•E1、E2——两接触体材料的弹性模量•μ1、μ2——两接触体材料的泊松比2)齿轮啮合时的接触应力两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。

在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。

节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。

参数直齿圆柱齿轮斜齿圆柱齿轮节点处的载荷为综合曲率半径为接触线的长度为,3)圆柱齿轮的接触疲劳强度将节点处的上述参数带入两圆柱体接触应力公式,并考虑各载荷系数的影响,得到:接触疲劳强度的校核公式为:接触疲劳强度的设计公式为:•KA——使用系数•KV——动载荷系数•KHβ——接触强度计算的齿向载荷分布系数•KHα——接触强度计算的齿间载荷分配系数•Ft——端面内分度圆上的名义切向力,N;•T1——端面内分度圆上的名义转矩,N.mm;•d1——小齿轮分度圆直径,mm;•b ——工作齿宽,mm,指一对齿轮中的较小齿宽;•u ——齿数比;•ψd——齿宽系数,指齿宽b和小齿轮分度圆直径的比值(ψd=b/d1)。

齿轮强度校核计算

0.962

1

1

1

1

1

1

14 最小安全系数

SHmin 参考表16.2-46较高可靠度低档选取

1.25

1.25

15 计算接触应力

σH

ZH ZE Z

Ft bd1

u 1 u

KA

KV

KH

KH

1362

789

16 许用应力 17 安全系数

σHP SH

HLim Z NT Z LVR ZW Z X S H min

转/分

齿轮为7级精度,齿形齿向均作修形,剃齿

齿轮上圆周力 N

节点线速度

mm/s

序号

输入系数

Ft v 代号

2T

d1

n d1

说明

1 使用系数

Ka

参照表16.2-36说明

2

动载系数

Kv

1

K

K1 A

Ft b

K2

Z V 100

u2 1 u2

K1 K1、K2按表16.2-39查取,7级精度斜齿轮 K2

齿根表面粗糙度Ra≤2.6μm

1

1

24 抗弯尺寸系数

Yx

图16.2-28,模数mn<5

1

1

25 计算弯曲应力

σF

F t

b

KA KV KF KF YFs Y

mn

653

704

26 最小安全系数

SFmin

1.40

1.4

27 许用弯曲应力

σFP

FE YNT Yrect Z Rrect YX S F min

4.09

3.95

0.818

20 弯曲疲劳强度基本值

齿轮强度校核方法--熊猫出品

齿数z

24齿

σFE齿轮材料的弯曲疲劳强度的基本值,见8.4.2节中的(8)。在(8)中,给出五 个图表:14-1-110、111、112、113、114。根据所选齿轮的实际情况选择表14-1113中的(b)。查询数值方法按照公式①中的方法查询。求得σFP=σFlim=230N/mm2 则

K:载荷系数。在新版机械设计手册第三册的14-133中可以找到关于载荷系数 K的选取方法:载荷系数K,常用值K=1.2~2,当载荷平稳,齿宽系数较小,轴承 对称布置,轴的刚性较大,齿轮精度较高(6级以上),以及齿轮的螺旋角较大时 取较小值;反之取较大值。从以上六个条件中来对应所要核算的齿轮的条件。根 据对比后的结果在K的常用范围内选取。此次我选择K=1.8(载荷平稳,齿宽系数 较小,轴为非对称分布,轴的刚性不大,齿轮精度不高,螺旋角0°) T1电机减速机输 出扭矩。这个不用具 体说了。此次所选伺 服电机输出扭矩为31 N· m,减速比为15.84。 则 T1=31×15.84=491.04 N· m ψd齿宽系数,可 根据表14-1-69去选取。 这个表比较容易查询, 因为各项条件给的都 很明确。此次我选择 ψd=0.4 1.先选择配置形式

≈5.2

理论上,m ≥ 5.2取最小且最接近整数则为m = 6。此次切换机构选择的齿轮模 数为m = 5。当齿轮厚度b,齿轮齿数z,减速机输出扭矩T1相同时。模数为6的标准 齿轮比模数为5的标准齿轮承载能力更强。而分度圆直径越大,齿轮的齿受力越小。 所以,当分度圆理论值约为100mm,模数理论值为5.2时。可以用分度圆直径 120mm,模数为5的标准齿轮代替。由于我公司所用的齿轮主要模数均为5,所以 考虑到各方面因素。则可认定切换机构所选择模数m = 5,齿数: z1=24的齿轮在合 理范围内。 关于齿宽b,在表14-1-6中最后一项齿宽的选择原则中,推荐在表14-1-69下面的注 释中有说明。 ψd=b/d1 ,当d1=120mm,ψd=0.4时,b=120×0.4=48mm。

圆柱齿轮强度计算与校核(可编辑修改公式)

弹性模量 E(MPa)

齿轮材料

灰铸铁 11.8x104

锻钢

铸钢

球墨铸铁

灰表铸中铁夹布塑胶泊 松比0.5,其余均

配对齿轮材料

球墨铸铁 17.3x104

铸钢 20.2x104

锻钢 20.4x104

162

181.4

188.9

161.4

180.5

188

156.6

173.9

143.7

189.8

Ysa 1.625 1.65 1.67 1.68 1.7 1.73

转速n(r/min)

应力循环次数N 寿命系数KN

齿面硬度(HBS) 疲劳极限σFE 许用应力[σF] Yfa*Ysa/[σF]

960 4.15E+09

0.9

300 400 240 0.0170

300 1.30E+09

0.95

250 380 240.67 0.0162

N=60njL 表6

表8中ML与MQ

手附动录分1割各线 类机器所 用齿轮传动的精度

机器名称

精度等级

汽轮机

3~6

金属切削机床 3~8

航空发动机

4~8

轻型汽车

5~8

载重汽车

7~9

机器名称 拖拉机 通用减速器 锻压机床 起重机 农业机器

精度等级 6~8 6~8 6~9 7~10 8~11

附录2 齿形系数YFa

Z

YFa

Ysa

Z

YFa

17

2.97

小齿轮传递功率与 若已知P(kw)

转矩2选1输入

若已知T(N.mm)

数值 1 1.2 1.2

1.347 1

3.2 20 14 1.90 0.88 1.64

齿轮的强度计算

常化

调质后表 面淬火

250 300 350 500 600

580 650 580

.

170~241

187~255

197~269

147~241

229~302

320

156~217

350

169~229

290

162~217

217~255 40~50HRC

241~286 48~554HRC

3.调质 调质一般用于中碳钢和中碳合金钢,如45、40Cr、

d2 2

Cc ρ1

α

ρ2 N2 αt

d1 T1 2

ω1

齿数比: u= z2 /z1 = d2 /d1 = ρ2 /ρ1 ≥ 1

O(1主动)

11

1 2

(21) 12

2(d2 d1)

d1d2 sin

u1 2 1

u d1sin

.

10

钢制标准齿轮传动的齿面接触疲劳强度校核公式:

H335bKa21T(uu1)3 [H]

齿形系数. –YF

50

100 4002.1 2.0

17

对于闭式传动,当齿面硬度不太高

时,轮齿的弯曲强度通常是足够的,故 齿 数 可 取 多 些 , 例 如 常 取 z1=24~40 。 当 齿面硬度很高时,轮齿的弯曲强度常感 不足,故齿数不宜过多。

许用弯曲应力[F]按下式计算

F

F Lim

弯曲力矩: M=KFnhcosγ

分量F2产生压缩应力可忽略不计,

危险界面的弯曲截面系数:W

bS 2

6

rb

B

A

σF

弯曲应力:

F0

M W

齿轮的强度计算

直齿圆柱齿轮的强度计算受力分析:圆周力F t =112d T 径向力αtan ∙=t r F F 法向载荷αcos t n F F = 1T :小齿轮传递的转矩,mm N ∙ 1d :小齿轮的节圆直径,mm α:啮合角,对标准齿轮, 20=α齿根弯曲疲劳强度的计算: 校核公式:[]F d Sa Fa Sa Fa F z m Y Y KT bmd Y Y KT σφσ≤==21311122 计算公式:[]32112F d Sa Fa z Y Y KT m σφ≥d φ:齿宽系数,1d b d =φ Fa Y :齿形系数 Sa Y :应力校正系数齿面接触疲劳强度的计算: 校核公式:[]H E H uu bd KT Z σσ≤±∙=125.2211 设计公式:[]3211132.2⎪⎪⎭⎫ ⎝⎛∙±∙=H E d Z u u KT d σφ标准斜齿圆柱齿轮的强度计算 受力分析: 圆周力:112d T F T = 径向力:βαcos tan n t r F F ∙= 轴向力:βtan ∙=t a F F齿根弯曲疲劳强度计算: 校核公式:[]F n Sa Fa t F bm Y Y Y KF σεσαβ≤=设计计算:[]32121cos 2F Sa Fa d n Y Y z Y KT m σεφβαβ∙=齿面接触疲劳强度计算: 校核计算:H E H Z Z uu bd KT ∙±∙=111αεσ 设计计算:[]321112⎪⎪⎭⎫ ⎝⎛∙±∙≥H Sa Fa d Y Y u u KT d σεφαu :齿数比标准锥齿轮的强度计算 受力分析:11212m t t d T F F == 121cos tan δαt a r F F F == 121cos tan δαt r a F F F == αcos 1t n F F =齿根弯曲疲劳强度计算: 校核公式:()[]F R Sa Fa t F bm Y Y KF σφσ≤-=5.01 设计公式:()[]32212115.014F Sa Fa R R Y Y u z KT m σφφ∙+-≥齿面接触疲劳强度计算: 校核公式:()[]H R R E H u d KT Z σφφσ≤-=31215.015设计公式:[]()321215.0192.2u KT Z d R R H E φφσ-∙⎪⎪⎭⎫ ⎝⎛≥。

齿轮校核

齿轮校核

(一)轮齿的受力分析

进行齿轮的强度计算时,首先要知道齿轮上所受的力,这就需要对齿轮传动作受力分析。

当然,对齿轮传动进行力分析也是计算安装齿轮的轴及轴承时所必需的。

齿轮传动一般均加以润滑,啮合轮齿间的摩擦力通常很小,计算轮齿受力时,可不予考虑。

沿啮合线作用在齿面上的法向载荷Fn垂直于齿面,为了计算方便,将法向载荷Fn在节点P处分解为两个相互垂直的分力,即圆周力Ft 与径向力Fr, 。

由此得

Ft=2T1/d1 ;Fr=Fttanα ;Fn=Ft/cosα (a)

式中:T1—小齿轮传递的转矩,N·mm;

d1—小齿轮的节圆直径,对标准齿轮即为分度圆直径,mm;

α—啮合角,对标准齿轮,α=20°。

(二)齿根弯曲疲劳强度计算

轮齿在受载时,齿根所受的弯矩最大,因此齿根处的弯曲疲劳强度最弱。

当轮齿在齿顶处啮合时,处于双对齿啮合区,此时弯矩的力臂虽然最大,但力并不是最大,因此弯矩并不是最大。

根据分析,齿根所受的最大弯矩发生在轮齿啮合点位于单对齿啮合区最高点。

因此,齿根弯曲强度也应按载荷作用于单对齿啮合区最高点来计算。

由于这种算法比较复杂,通常只用于高精度的齿轮传动(如6级精度以上的齿轮传动)。

对于制造精度较低的齿轮传动(如7,8,9级精度),由于制造误差大,实际上多由在齿顶处啮合的轮齿分担较多的载荷,为便于计算,通常按全部载荷作用于齿顶来计算齿根的弯曲强度。

当然,采用这样的算法,齿轮的弯曲强度比较富余。

MASTA齿轮强度校核设置说明

MASTA齿轮强度校核设置说明MASTA软件齿轮强度校核设置说明⼀、关于齿轮校核设置说明在MASTA⾥,选择View->Settings->Gears->Cylindrical Gear Rating,按ISO标准对齿轮强度进⾏校核,有如下设置:从上到下的5个设置分别说明为1.动态系数Kv,可以选⽤⽅法B和⽅法CISO推荐⽤⽅法B,计算更准确。

ROMAX只可以⽤⽅法C。

2.名义齿根应⼒计算,可以选⽤⽅法B和⽅法CISO推荐⽤⽅法B,计算更准确。

3.齿向载荷分布系数计算,分为⽅法A和⽅法B⽅法A只有在考虑由于系统受载变形引起的齿轮错位时使⽤,该⽅法根据实际齿轮齿⾯载荷分布情况计算载荷分布系数。

如果齿轮不修形,则根据没修形的理论齿⾯接触情况计算齿向载荷分布系数。

在此情况下,该系数往往偏⼤。

如果齿轮经过修形,则根据齿轮修形后的齿⾯接触情况计算齿向载荷分布系数。

如果修形质量⾼,齿向载荷分布会⽐较均匀,齿向载荷分布系数就会较接近于1。

⽅法B也可以包括齿轮错位,但是假设齿轮经过了合理的修形。

所以,⼀般情况下,⽤⽅法B得到的齿向载荷分布系数,要⽐在相同的载荷条件下不修形⽤⽅法A得到的齿向载荷分布系数要⼩。

MASTA推荐,在齿轮修形设计之前⽤⽅法B。

进⾏齿轮修形设计时,⽤⽅法A。

4.包含系统变形对齿轮初始等效错位量Fβx的影响,即根据输⼊或计算得到的系统变形,修正齿轮初始等效错位量Fβx。

MASTA推荐使⽤该功能。

5.加上由于制造误差导致的齿轮错位,即Fβx要加上制造误差导致的错位。

但考虑到变速箱在装配后要进⾏齿⾯接触斑点开发和优化,会改善由于制造误差导致的错位,⼀般情况下,可不选该设置。

如果选择了该设置,计算结果偏于保守,安全系数较低。

⼆、MASTA软件的默认设置如下:因为齿向载荷分布系数选⽤⽅法A,进⾏系统变形计算时,是在齿轮没修形时得到的系数,⽽且还包含了制造误差的影响,所以计算得到的齿轮安全系数较低,偏于保守。

塑料齿轮强度校核计算公式

塑料齿轮强度校核计算公式塑料齿轮强度校核计算公式是确定齿轮可靠性、性能以及使用寿命的一个重要指标。

塑料齿轮具有重量轻、耐磨、密封性好、低噪音等特点,被广泛应用于各种工业领域。

塑料齿轮强度计算公式的关键是齿轮的模数和齿轮宽度。

齿轮模数M的选择需要满足齿面强度、齿根强度和齿轮弹性变形等多重需求。

在选择齿轮模数时,应考虑齿轮的负载、使用环境和传动预期寿命等因素,合理选择模数可有效提高齿轮的强度和使用寿命。

齿轮宽度b的选择需要考虑到载荷和转速的影响。

在确定齿轮宽度时,应保证齿轮齿面与齿根处的应力在允许范围内,并能有效防止齿轮断裂和损坏。

针对塑料齿轮强度校核计算公式,以下是一个详细的计算步骤:第一步:确定齿轮模数和齿轮宽度根据实际应用需求选择合适的齿轮模数和齿轮宽度,需确保齿轮荷载和转速在安全范围内。

第二步:计算材料弹性模量和抗拉强度根据塑料材料相关数据,计算出材料的弹性模量和抗拉强度。

第三步:计算齿顶和齿根处的齿面应力使用公式计算齿顶和齿根处的齿面应力,考虑到载荷和转速等相关因素,确保齿面应力不超过允许范围。

第四步:计算齿根处的齿根应力使用公式计算齿根处的齿根应力,考虑到载荷和转速等相关因素,确保齿根应力不超过允许范围。

第五步:计算齿宽处的弯曲应力使用公式计算齿宽处的弯曲应力,考虑到载荷和转速等相关因素,确保弯曲应力不超过允许范围。

第六步:计算齿轮使用寿命根据齿轮的应力与材料强度、疲劳寿命关系等因素,计算出齿轮的使用寿命。

可根据需求选择不同的寿命要求,来评估齿轮的可靠性和性能。

在进行塑料齿轮强度校核计算时,应注意各项参数的正确性和精度,确保计算的可靠性和准确性。

在实际应用中,还需对齿轮材料、工艺等方面做好相关控制和检测,来从根本上保证齿轮的强度和使用寿命。

总之,塑料齿轮强度校核计算是一个重要的工作,正确的计算公式和步骤对于确保齿轮的可靠性和性能至关重要。

希望以上介绍能为广大读者提供一定的指导和帮助。

圆柱齿轮强度校核

圆柱齿轮强度校核圆柱齿轮是一种常用的传动装置,具有承载能力强、传动效率高等特点,广泛应用于机械设备中。

在设计和使用圆柱齿轮时,需要对其强度进行校核,以确保其能够承受工作条件下的载荷,并保证其安全可靠的工作。

圆柱齿轮强度校核主要包括静态强度校核和疲劳强度校核两个方面。

静态强度校核是指在齿轮承受工作载荷时,通过计算齿轮的材料应力、破坏理论和安全系数等来评估其强度。

其中,材料应力是指齿轮中各个部位的应力状态,包括齿面应力和轴向应力等。

为了保证齿轮的安全工作,材料应力应小于齿轮材料的强度值。

破坏理论是通过计算齿轮中的应力集中区域,判断齿轮中是否存在裂纹和断裂等破坏情况。

通过对齿轮进行强度校核,可以预测齿轮的使用寿命,提高其使用安全性。

疲劳强度校核是指在齿轮连续工作过程中,通过计算齿轮的循环应力和疲劳强度等参数,判断齿轮是否会发生裂纹和疲劳破坏。

疲劳强度是指齿轮在循环载荷下能够承受的最大应力值,通过与齿轮的循环应力进行比较,评估齿轮的疲劳寿命和可靠性。

为了确保齿轮的疲劳强度,需要对其材料的疲劳极限、载荷循环次数和安全系数等进行合理的选择。

在进行圆柱齿轮强度校核时,还需要考虑齿轮传动的工作条件和使用环境等因素。

比如,齿轮的转速、传动比、润滑方式和工作温度等,都可能影响齿轮的强度和使用寿命。

因此,在进行强度校核时,需要综合考虑这些因素,并将其作为参数输入到计算模型中,以获取准确的校核结果。

总之,圆柱齿轮强度校核是确保齿轮工作安全可靠的重要环节。

通过静态强度校核和疲劳强度校核,可以评估齿轮的强度和使用寿命,为齿轮的设计和使用提供依据。

同时,还需要考虑齿轮传动的工作条件和使用环境等因素,以获得更加准确的结果。

只有做好强度校核工作,才能保证圆柱齿轮的正常运行,提高机械设备的可靠性和安全性。

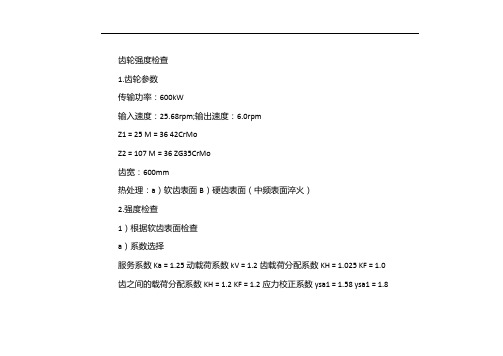

齿轮校核

齿轮强度检查1.齿轮参数传输功率:600kW输入速度:25.68rpm;输出速度:6.0rpmZ1 = 25 M = 36 42CrMoZ2 = 107 M = 36 ZG35CrMo齿宽:600mm热处理:a)软齿表面B)硬齿表面(中频表面淬火)2.强度检查1)根据软齿表面检查a)系数选择服务系数Ka = 1.25动载荷系数kV = 1.2齿载荷分配系数KH = 1.025 KF = 1.0齿之间的载荷分配系数KH = 1.2 KF = 1.2应力校正系数ysa1 = 1.58 ysa1 = 1.8弹性系数Ze = 189.8,寿命系数Zn1 = 1.6,Zn2 = 1.58,yn1 = 2.3,YN2 = 2.2齿廓系数yfa1 = 2.75 yfa2 = 2.3b)确定疲劳极限接触疲劳极限σH1 = 1180mpaσh2 = 650mpa弯曲疲劳极限σF1 = 380MPaσF2 = 300mpa最小接触安全系数sh = 1.1最小弯曲安全系数sh = 1.3c)计算结果2)按硬齿面检查a)系数选择使用系数Ka = 1.25,动载荷系数kV = 1.2,齿载荷分布系数KH = 1.05,KF = 1.01齿之间的负载分配系数KH = 1.1 KF = 1.1,应力校正系数ysa1 = 1.58,ysa1 = 1.8弹性系数Ze = 189.8,寿命系数Zn1 = 1.6,Zn2 = 1.58,yn1 = 2.3,YN2 = 2.2齿廓系数yfa1 = 2.75 yfa2 = 2.3b)确定疲劳极限接触疲劳极限σH1 = 1200Mpaσh2 = 700MPa弯曲疲劳极限σF1 = 400MPaσF2 = 350Mpa最小接触安全系数sh = 1.2最小弯曲安全系数sh = 1.5d)计算结果齿轮是一种在轮辋上连续啮合以传递运动和动力的机械元件。

齿轮在变速器中的应用已经出现很长时间了。

在19世纪末,生成齿轮切削方法的原理以及基于该原理的专用机床和切削工具层出不穷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮校核强度验算

齿轮校核强度验算

2012年03月29日

目录

1.选择齿轮材料 (7)

2.初步确定主要参数 (9)

2.1接触强度确定中心距 (9)

2.2初步确定模数、齿数、螺旋角、齿宽、变位系数等几何参数 (10)

3.齿面接触强度核算 (11)

3.1分度圆上名义切向力t F (11)

3.2使用系数A K (11)

3.3动载系数v K (11)

3.4螺旋线载荷分布系数βH K (13)

3.5齿间载荷分布系数αH K (13)

3.6节点区域系数H Z (13)

3.7弹性系数E Z (13)

3.8重合度系数εZ (15)

3.10小齿轮大齿轮的单对齿啮系数B Z、

Z (15)

D

3.11计算接触应力Hσ (16)

3.12寿命系数NT Z (16)

3.13润滑油膜影响系数R V L Z Z Z (16)

3.14齿面工作硬化系数W Z (18)

3.15尺寸系数X Z (18)

3.16安全系数H S (18)

4齿轮弯曲强度核算 (19)

4.1螺旋线载荷分布系数βF K (19)

4.2螺旋线载荷分布系数αF K (19)

4.3齿轮系数αF Y (19)

4.4应力修正系数αS Y (20)

4.5重合度系数εY (20)

4.7计算齿根应力Fσ (22)

4.8试验齿轮的应力修正系数ST Y (22)

4.9寿命系数NT Y (22)

4.10相对齿根角敏感系数T re Y1δ (24)

4.11相对齿根表面敏感系数T Rre Y1 (30)

4.12尺寸系数x Y (30)

4.13弯曲强度的安全系数F S (30)。