奥氏体型不锈钢—敏化处理

敏化处理:18-8钢系列的奥氏体不锈钢在450℃~850℃(

敏化处理:18-8钢系列的奥氏体不锈钢在450℃~850℃(此区间常称为敏化温度)短时间加热,使其具有晶间腐蚀倾向。

这是因为碳在奥氏体不锈钢中的溶解度与温度有很大影响。

奥氏体不锈钢在经400℃~850℃的温度范围内(敏化温度区域)时,会有高铬碳化物(Cr23C6)析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时材料能变成粉末。

该方法一般只在不锈钢晶间腐蚀的可以继续补充。

在电厂中,奥氏体不锈钢管进行冷弯加工,容易产生形变诱发马氏体相变(很拗口,其实就是产生了马氏体),容易引起耐蚀性的下降。

ASME标准规定,当加工量超过一定量时就必须进行固溶处理(3)稳定化处理:为避免碳与铬形成高铬碳化物,在奥氏体钢中加入稳定化元素(如Ti和Nb),在加热到875℃以上温度时,能形成稳定的碳化物。

这是因为Ti(或Nb)能优先与碳结合,形成TiC(或NbC),从而大大降低了奥氏体中固溶碳的浓度(含量),起到了牺牲Ti(或Nb)保护Cr的目的。

含Ti(或Nb)的奥氏体不锈钢(如:1Cr18Ni9Ti,1Cr18Ni9Nb)经稳定化处理后比进行固溶热处理更具有良好的综合机械性能。

Ti和Nb(不锈钢材料常识1.什么是不锈钢?????不锈钢是在普通碳钢的基础上,加入一组铬的质量分数(wCr)大于12%合金元素的钢材,它在空气作用下能保持金属是由于在这类钢中含有一定量的铬合金元素,能使钢材表面形成一层不溶解于某些介质的坚固的氧化薄膜(钝化膜),使在这类钢中,有些除含较多的铬(Cr)外,还匹配加入较多的其他合金元素,如镍(Ni),使之在空气中、水中、蒸汽中许多种酸、碱、盐的水溶液中也有足够的稳定性,甚至在高温或低温环境中,仍能保持其耐腐蚀的优点。

2.不锈钢分类方法有几种?????—马氏体(A—??(1)~32.0%范围内。

但??(2)11.5%-18.0 ??(3)8%-温度15??(4)-铬为基3.中国与世界各地区不锈钢钢号近似对照涂抹的一种黑乎乎的固体润滑剂吧:二硫化钼(MoS2),从它就得出了2点结论不是:[1]Mo确实是一种耐高温的物质(知道黄金用什么坩埚熔吗?钼坩埚!)。

晶间腐蚀 敏化

敏化含碳量超过0.03%的不稳定的奥氏体型不锈钢(即不含钛或铌的0Cr18Ni9不锈钢),如果热处理不当则在某些环境中易产生晶间腐蚀。

这些钢在425-815℃之间加热时,或者缓慢冷却通过这个温度区间时,都会产生晶间偏析,这样的热处理造成碳化物在晶界沉淀(敏化作用),并且造成最邻近的区域铬贫化使得这些区域对腐蚀敏感。

敏化作用也可出现在焊接时,在焊接热影响区造成其后的局部腐蚀。

最通用的检查不锈钢敏感性的方法是65%硝酸腐蚀试验方法。

试验时将钢试样放入沸腾的65%硝酸溶液中连续48h为一个周期,共5个周期,每个周期测定重量损失。

一般规定,5个试验周期的平均腐蚀率应不大于0.05mm/月。

晶间腐蚀intergranular corrosion晶间腐蚀,局部腐蚀的一种。

沿着金属晶粒间的分界面向内部扩展的腐蚀。

主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。

晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。

而且腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化, 不能经受敲击,所以是一种很危险的腐蚀。

通常出现于黄铜、硬铝合金和一些不锈钢、镍基合金中。

不锈钢焊缝的晶间腐蚀是化学工业的一个重大问题不锈钢在腐蚀介质作用下,在晶粒之间产生的一种腐蚀现象称为晶间腐蚀。

产生晶间腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,这是不锈钢的一种最危险的破坏形式。

晶间腐蚀可以分别产生在焊接接头的热影响区(HAZ)、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀线腐蚀(KLA)。

晶间腐蚀不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于10~12%。

当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。

因为室温时碳在奥氏体中的溶解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C6等。

奥氏体不锈钢晶间腐蚀试验

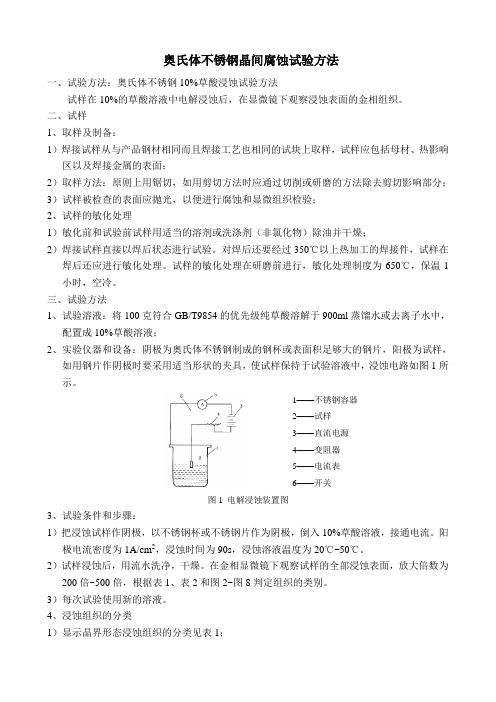

奥氏体不锈钢晶间腐蚀试验方法一、试验方法:奥氏体不锈钢10%草酸浸蚀试验方法试样在10%的草酸溶液中电解浸蚀后,在显微镜下观察浸蚀表面的金相组织。

二、试样1、取样及制备:1)焊接试样从与产品钢材相同而且焊接工艺也相同的试块上取样,试样应包括母材、热影响区以及焊接金属的表面;2)取样方法:原则上用锯切,如用剪切方法时应通过切削或研磨的方法除去剪切影响部分;3)试样被检查的表面应抛光,以便进行腐蚀和显微组织检验;2、试样的敏化处理1)敏化前和试验前试样用适当的溶剂或洗涤剂(非氯化物)除油并干燥;2)焊接试样直接以焊后状态进行试验。

对焊后还要经过350℃以上热加工的焊接件,试样在焊后还应进行敏化处理。

试样的敏化处理在研磨前进行,敏化处理制度为650℃,保温1小时,空冷。

三、试验方法1、试验溶液:将100克符合GB/T9854的优先级纯草酸溶解于900ml蒸馏水或去离子水中,配置成10%草酸溶液;2、实验仪器和设备:阴极为奥氏体不锈钢制成的钢杯或表面积足够大的钢片,阳极为试样,如用钢片作阴极时要采用适当形状的夹具,使试样保持于试验溶液中,浸蚀电路如图1所示。

1——不锈钢容器2——试样3——直流电源4——变阻器5——电流表6——开关图1 电解浸蚀装置图3、试验条件和步骤:1)把浸蚀试样作阴极,以不锈钢杯或不锈钢片作为阴极,倒入10%草酸溶液,接通电流。

阳极电流密度为1A/cm2,浸蚀时间为90s,浸蚀溶液温度为20℃~50℃。

2)试样浸蚀后,用流水洗净,干燥。

在金相显微镜下观察试样的全部浸蚀表面,放大倍数为200倍~500倍,根据表1、表2和图2~图8判定组织的类别。

3)每次试验使用新的溶液。

4、浸蚀组织的分类1)显示晶界形态浸蚀组织的分类见表1;2)显示凹坑形态浸蚀组织的分类见表2;3)一类阶梯组织和二类混合组织是可接受的组织,其余为不可接受组织。

5、试验报告:试验报告应包括以下内容:1)试验的名称及试验面积尺寸;2)电流密度;3)浸蚀时间和温度;4)浸蚀后的金相照片;5)判定结果。

回火工艺对奥氏体晶间腐蚀的影响

回火工艺对奥氏体不锈钢晶间腐蚀倾向的影响摘要:不锈钢中的各种合金元素能够显著提高钢体的电极电位从而提高不锈钢的耐腐蚀性能。

通过将固溶处理后的材料进行回火可以使晶界附近的合金元素析出,从而使晶界处丧失耐腐蚀性。

用不同的回火工艺可以造成不同程度的合金元素析出,进而使晶界处的抗腐蚀能力产生区别。

一般来说,回火温度越低析出程度越小,温度越高析出程度越大,保温时间延长也有利于溶质析出。

析出产物的增多并沿晶界连续,使不锈钢的小晶间腐蚀倾向大大增加。

但是加热温度和保温时间超过一定限度后,Cr扩散速度和C的差距减小,并且晶界处析出的合金元素会反而向晶粒内部扩散,使腐蚀产物不再连续并减小晶间腐蚀倾向。

本实验对奥氏体不锈钢1Cr18Ni9Ti进行固溶处理并在450℃、680℃、800℃下进行不同的回火处理,对热处理后的试件做晶间腐蚀实验。

结果发现:固溶处理后该材料没有晶间腐蚀发生。

固溶处理的奥氏体不锈钢采用2h回火,随回火温度提高晶间腐蚀倾向增加,在680℃回火后抗晶间腐蚀性能最差,继续增加回火温度晶间腐蚀倾向减少。

680℃不同时间回火后,随保温时间延长晶间腐蚀倾向先增加后降低。

关键词:不锈钢固溶处理回火晶间腐蚀Influence of Tempering process on intergranularcorrosion tend of austenitic stainless steel Abstract:The various kinds of alloying elements in the stainless steel can greatly enhance the electrode potential of the steel, thereby improving the corrosion resistance of the material. By being tempered after the solution treatment, the stainless steel material will lose the alloying elements nearby the grain boundary, and thus lose the corrosion resistance greatly. Different tempering methods lead to a difference in degree in the alloying elements exhalation and thus a difference in the grain boundary corrosion resistance capability. Therefore we can compare the alloying elements exhalation caused by different tempering methods by observing the corrosion near the grain boundary. Solution treatment is a treatment of the pre-processing, and it can make the distribution of the alloying elements exhalation in the material more uniform. Generally speaking, the lower the tempering temperature is, the less the exhalation will be. The higher the tempering temperature is, the greater the exhalation will be. Insulation prolonged also conducive to solute exhalation. However, when the tempering temperature or the heat preservation time is above a certain value, the gap between the Cr and the C diffusion speed will be reduced and element precipitation near the grain boundary will diffuse into the internal grain in reverse, making the corrosion products no longer continuous and reducing the tendency of the intergranular corrosion.We conduct the solution treatment on the 1Cr18Ni9Ti austenitic stainless steel and conduct various tempering heat treatment under different temperature of 450℃、680℃、800℃.Finally we conduct the intergranular corrosion treatment on the specimens and get the results below. Firstly, the corrosion doesn’t happen after the solution treatment. Secondly, when the material get the 2h tempering treatment, as the tempering temperature increases, the tendency of the intergranular corrosion increases and it gets its worst corrosion resistance after the 680℃tempering treatment. That means if you continue increasing the treatment temperature, the tendency of the corrosion will be reduced in reverse. If we make the 680℃tempering temperature unchanged and change the tempering time, the corrosion tendency will be increased first and reduced later as the soaking time increases.Keywords: stainless steel solution treatment tempering intergranular corrosion目录第一章绪论 (4)1.1 1Cr18Ni9Ti的概况 (4)1.2 奥氏体不锈钢的晶间腐蚀 (4)1.2.1 晶间腐蚀的定义和特点 (4)1.2.2 合金元素对不锈钢晶间腐蚀的影响 (4)1.3 奥氏体不锈钢的热处理 (5)1.3.1 固溶处理 (5)1.3.2 敏化处理 (5)1.3.3 稳定化处理 (6)1.3.4 去应力处理 (6)1.4 加热温度和保温时间对奥氏体不锈钢晶间腐蚀的影响 (6)第二章实验方法 (7)2.1 实验材料及设备 (7)2.2 实验方法 (7)2.2.1热处理实验 (7)2.2.2晶间腐蚀实验 (7)第三章实验结果及分析 (9)3.1 回火温度对晶间腐蚀的影响 (9)3.2 回火时间对晶间腐蚀的影响 (11)第四章实验结论 (13)参考文献 (14)第一章绪论1.1 1Cr18Ni9Ti的概况1Cr18Ni9Ti钢属通用型铬—镍奥氏体不锈钢。

敏化处理:18-8钢系列的奥氏体不锈钢在450℃~850℃(

敏化处理:18-8钢系列的奥氏体不锈钢在450℃~850℃(此区间常称为敏化温度)短时间加热,使其具有晶间腐蚀倾向。

这是因为碳在奥氏体不锈钢中的溶解度与温度有很大影响。

奥氏体不锈钢在经400℃~850℃的温度范围内(敏化温度区域)时,会有高铬碳化物(Cr23C6)析出,当铬含量降至耐腐蚀性界限之下,此时存在晶界贫铬,会产生晶间腐蚀,严重时材料能变成粉末。

该方法一般只在不锈钢晶间腐蚀的可以继续补充。

在电厂中,奥氏体不锈钢管进行冷弯加工,容易产生形变诱发马氏体相变(很拗口,其实就是产生了马氏体),容易引起耐蚀性的下降。

ASME标准规定,当加工量超过一定量时就必须进行固溶处理(3)稳定化处理:为避免碳与铬形成高铬碳化物,在奥氏体钢中加入稳定化元素(如Ti和Nb),在加热到875℃以上温度时,能形成稳定的碳化物。

这是因为Ti(或Nb)能优先与碳结合,形成TiC(或NbC),从而大大降低了奥氏体中固溶碳的浓度(含量),起到了牺牲Ti(或Nb)保护Cr的目的。

含Ti(或Nb)的奥氏体不锈钢(如:1Cr18Ni9Ti,1Cr18Ni9Nb)经稳定化处理后比进行固溶热处理更具有良好的综合机械性能。

Ti和Nb(不锈钢材料常识1.什么是不锈钢?????不锈钢是在普通碳钢的基础上,加入一组铬的质量分数(wCr)大于12%合金元素的钢材,它在空气作用下能保持金属是由于在这类钢中含有一定量的铬合金元素,能使钢材表面形成一层不溶解于某些介质的坚固的氧化薄膜(钝化膜),使在这类钢中,有些除含较多的铬(Cr)外,还匹配加入较多的其他合金元素,如镍(Ni),使之在空气中、水中、蒸汽中许多种酸、碱、盐的水溶液中也有足够的稳定性,甚至在高温或低温环境中,仍能保持其耐腐蚀的优点。

2.不锈钢分类方法有几种?????—马氏体(A—??(1)~32.0%范围内。

但??(2)11.5%-18.0 ??(3)8%-温度15??(4)-铬为基3.中国与世界各地区不锈钢钢号近似对照涂抹的一种黑乎乎的固体润滑剂吧:二硫化钼(MoS2),从它就得出了2点结论不是:[1]Mo确实是一种耐高温的物质(知道黄金用什么坩埚熔吗?钼坩埚!)。

奥氏作不锈钢的热处理.

奥氏作不锈钢的热处理奥氏体不锈钢常用的热处理工艺有:固溶处理、稳定化处理和去应力处理等。

(1固溶处理。

将钢加热到1050~1150℃后水淬,主要目的是使碳化物溶于奥氏体中,并将此状态保留到室温,这样钢的耐蚀性会有很大改善。

如上所述,为了防止晶问腐蚀,通常采用固溶化处理,使Cr23C6溶于奥氏体中,然后快速冷却。

对于薄壁件可采用空冷,一般情况采用水冷。

(2稳定化处理。

一般是在固溶处理后进行,常用于含Ti、Nb的18-8钢,固处理后,将钢加热到850~880℃保温后空冷,此时Cr的碳化物完全溶解,脱而钛的碳化物不完全溶解,且在冷却过程中充分析出,使碳不可能再形成铬的碳化物,因而有效地消除了晶间腐蚀。

(3去应力处理。

去应力处理是消除钢在冷加工或焊接后的残余应力的热处理工艺一般加热到300~350℃回火。

对于不含稳定化元素Ti、Nb的钢,加热温度不超过450℃,以免析出铬的碳化物而引起晶间腐蚀。

对于超低碳和含Ti、Nb不锈钢的冷加工件和焊接件,需在500~950℃,加热,然后缓冷,消除应力(消除焊接应力取上限温度,可以减轻晶间腐蚀倾向并提高钢的应力腐蚀抗力。

单独说敏化及固溶在我认为是两个相反的过程这两个我都做过相关的实验,依据GB4334.4做的不锈钢酸洗钝化的必要性奥氏体不锈钢具有良好的耐蚀性能,抗高温氧化性能,较好的低温性能及优良的机械与加上r生能。

因此广泛用于化工、石油、动力、核工程、航天航空、海洋、医药、轻工、纺织等部门。

其主要目的在于防腐防锈。

不锈钢的耐腐蚀主要依靠表面钝化膜,如果膜不完整或有缺陷,不锈钢仍会被腐蚀。

工程上通常进行酸洗钝化处理,使不锈钢的耐蚀潜力发挥得更大。

在不锈钢设备与部件在成形、组装、焊接、焊缝检查(如探伤、耐压试验及施工标记等过程中带来表面油污、铁锈、非金属脏物、低熔点金属污染物、油漆、焊渣与飞溅物等,这些物质影响了不锈钢设备与部件表面质量,破坏了其表面的氧化膜,降低了钢的抗全面腐蚀性能和抗局部腐蚀性能(包括点蚀、缝隙腐蚀,甚至会导致应力腐蚀破裂。

不锈钢敏化

不锈钢敏化Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】不锈钢的敏化区间说法一:曾在450~800℃温度区间停留一段时间之后未经过的不含或元素的。

这种不锈钢在这一温区停留时沿会析出以Cr23C6为主的,造成晶界附近含量降低,下降,从而在中应用时容易发生。

450~800℃温区称为不锈钢的敏化温区。

即使含钛或铌的稳定型不锈钢,如果在敏化温区长期停留,仍然有可能发生晶间腐蚀。

说法二:一般在420~850度范围内停留时间过长,奥氏体不锈钢会由于碳化铬的析出而造成晶间贫铬,增加材料的晶间腐蚀倾向。

这个温度范围即为敏化区间。

工程上常采用以下几种方法防止晶间腐蚀:(1)降低钢中的碳量,使钢中合碳量低于平衡状态下在奥氏体内的饱和溶解度,即从根本上解决了铬的碳化物(Cr23C6)在晶界上析出的问题。

通常钢中合碳量降至%以下即可满足抗晶间腐蚀性能的要求。

(2)加入Ti、Nb等能形成稳定碳化物(TiC或NbC)的元素,避免在晶界上析出Cr23C6,即可防上奥氏体不锈钢的晶间腐蚀。

(3)通过调整钢中奥氏体形成元素与铁素体形成元素的比例,使其具有奥氏体+铁索体双相组织,其中铁素体占5%一12%。

这种双相组织不易产生晶间腐蚀。

(4)采用适当热处理工艺,可以防止晶间腐蚀,获得最佳的耐蚀性。

说法三:我们知道,18-8奥氏体不锈钢经高温加热后缓慢冷却,就会使碳化铬自奥氏体中析出,固溶化处理以后,如在460~800℃温度再加热,碳化铬的析出过程更强烈,(因固溶化处理以后,所得到的奥氏体是一种过饱和固溶体,它是不稳定的)使钢对晶间腐蚀特别敏感。

鉴于上述情况,当钢经高温加热后,应快速冷却,以使碳化铬来不及自奥氏体中析出;在制造过程中,应尽可能避免使钢受到敏化温度(460~800℃)的影响和缩短敏化处理的时间。

不锈钢敏化

不锈钢阀门敏化处理试验来源:我要不锈钢∙[大中小]∙添加收藏∙我要评论(0)2010-4-27 10:10:53我们知道,18-8奥氏体不锈钢经高温加热后缓慢冷却,就会使碳化铬自奥氏体中析出,固溶化处理以后,如在460~800℃温度再加热,碳化铬的析出过程更强烈,(因固溶化处理以后,所得到的奥氏体是一种过饱和固溶体,它是不稳定的)使钢对晶间腐蚀特别敏感。

鉴于上述情况,当钢经高温加热后,应快速冷却,以使碳化铬来不及自奥氏体中析出;在制造过程中,应尽可能避免使钢受到敏化温度(460~800℃)的影响和缩短敏化处理的时间。

敏化处理,不是直接将阀体进行这种处理来得到最好耐腐蚀性能或较好的机械性能的,而是在试验室里通过试件进行的,试件经650℃,1~2小时敏化处理,以考核阀件的抗晶间腐蚀能力。

比如,不锈钢阀门若在高于350℃条件下使用,就需要用敏化处理来检验钢对晶间腐蚀的敏感性。

如有晶间腐蚀倾向应用固溶化处理予以消除。

奥氏体不锈钢的敏化2009-07-07 15:53奥氏体不锈钢在大约800F到1500F(400-800C)的温度范围内,由于其中的碳化铬在晶间析出而导致敏化。

碳化铬在晶间析出的量随含碳量、经过敏化温度的时间的曾加而增加。

RG1.44中对钢的敏化控制做了说明:一:清洁度控制,制造过程中,包装,包括避免焊条药皮污染等二:固溶热处理后采用水冷降温三:测晶间腐蚀敏感性的标准用ASTM A 262-70,对含碳量小于0.03的材料,在固溶状态下试验,对含碳量大于0.03的材料敏化后试验。

四:水化学环境应保持Cl,F含量小于0.15ppm,溶解氧小于0.10ppm五:要经过焊接的奥氏体不锈钢要经过与焊接热处理一样的热处理后,进行敏化试验。

奥氏体钢可以有条件在敏化温度下热处理。

六:焊接过程中必须保证低热输入量,小参数,低层间温度,不摆动焊接,采用低碳焊材。

七:对含碳量超过0.03的母材,焊接工艺评定要包括敏化试验。

奥氏体不锈钢敏化温度

奥氏体不锈钢敏化温度1. 引言说到不锈钢,大家第一反应就是耐腐蚀、光亮如新,真是让人眼前一亮。

但说到奥氏体不锈钢,这可是有点小故事的。

你知道吗?这种材料虽然在很多地方都能见到,但它在高温下可是有点脆弱,尤其是敏化这个问题,真得让人小心翼翼。

今天就来聊聊奥氏体不锈钢的敏化温度,顺便带你了解一下这背后的小秘密。

2. 什么是敏化?2.1 敏化的概念简单来说,敏化就是指某种材料在特定条件下变得容易被腐蚀。

就好比说你出门不带伞,偏偏在下雨天遇到一场瓢泼大雨,结果全身湿透,那种“被腐蚀”的感觉,简直太扎心了!对于奥氏体不锈钢来说,当它在900°C到1000°C的高温下长时间暴露,就容易发生这种现象。

这个温度区间就是我们说的敏化温度。

2.2 敏化的原因那么,敏化的原因是什么呢?这背后可有一套复杂的化学反应在进行。

高温下,钢材的晶格结构发生了变化,某些元素就会聚集到一起,形成小“结晶”。

这就像人多了容易扎堆,搞得其他人寸步难行,结果就给腐蚀带来了机会。

哎,真是“无巧不成书”。

3. 敏化的影响3.1 对性能的影响敏化不仅影响钢材的美观,还会让它的性能大打折扣。

想象一下,一块原本光鲜亮丽的餐具,经过敏化后就像变了个人似的,脆弱得让人心疼。

它的强度下降,韧性也变得很差,容易在外力作用下出现裂纹。

这样一来,原本耐用的不锈钢,反而成了“玻璃心”。

3.2 对使用的影响说到使用,敏化也真是个麻烦。

很多人可能会在高温环境下用奥氏体不锈钢,比如说锅、炉具、甚至是一些工业设备。

如果这些材料敏化了,那可就大事不妙了!想想看,突然锅底开裂,烤肉烤着烤着就变成了烤焦,真是哭笑不得。

这时候,你就会想:“这不锈钢到底是个什么玩意儿?”4. 如何避免敏化?4.1 选材要谨慎好啦,知道了敏化的种种危害,那我们该如何避免呢?首先,选材一定要谨慎!选择低敏化敏感度的奥氏体不锈钢型号,尽量在高温下少用,这样就能大大降低敏化的风险。

奥氏体不锈钢的晶间腐蚀敏化曲线

奥氏体不锈钢的晶间腐蚀敏化曲线奥氏体不锈钢的晶间腐蚀敏化曲线是一个非常重要的概念,在材料科学和金属工程领域具有很高的研究价值。

它对于理解不锈钢在不同环境中的腐蚀行为,以及对材料性能的影响有着重要的意义。

通过全面评估和深入探讨这个主题,我们可以更好地理解奥氏体不锈钢的晶间腐蚀敏化行为,为材料选型和工程应用提供重要参考。

让我们来详细介绍一下奥氏体不锈钢的晶间腐蚀敏化曲线的概念。

奥氏体不锈钢是一种晶体结构为面心立方结构的合金钢,具有良好的耐腐蚀性能。

然而,在一些特定的环境条件下,奥氏体不锈钢会发生晶间腐蚀敏化现象,导致其耐腐蚀性能下降。

晶间腐蚀敏化曲线就是用来描述奥氏体不锈钢在腐蚀环境中的敏化行为的曲线,通过对其进行测试和分析,可以得到材料在不同条件下的腐蚀敏感性,进而指导工程实践中的材料选择和设计。

在深入探讨晶间腐蚀敏化曲线之前,我们需要了解一些基本概念。

晶间腐蚀是指材料在晶界处发生腐蚀现象,通常是由于晶界处的化学成分和结构与晶内部有所不同,导致在特定条件下易受腐蚀。

而敏化现象则是指材料在一定条件下,由于晶界处的某些相的析出或溶解,导致晶界区域的耐蚀性下降。

晶间腐蚀敏化曲线就是用来描述材料在不同条件下发生晶间腐蚀敏化的过程。

通过对奥氏体不锈钢的晶间腐蚀敏化曲线的全面评估和深入探讨,我们可以更好地理解其腐蚀行为。

在工程领域中,选择合适的不锈钢材料可以有效抵抗腐蚀,延长材料的使用寿命。

对不同环境条件下的材料腐蚀行为进行深入研究,可以为工程实践提供重要的理论指导和技术支持。

总结回顾,奥氏体不锈钢的晶间腐蚀敏化曲线是一个重要的研究课题,对于理解材料的腐蚀行为和对材料性能的影响具有重要意义。

通过全面评估和深入探讨这一主题,我们可以更好地指导工程实践和材料选型。

在未来的研究中,我们还可以进一步探讨不同条件下的晶间腐蚀敏化行为及其机制,为提高材料的耐腐蚀性能提供更多的理论支持和实践经验。

在个人观点和理解方面,我认为奥氏体不锈钢的晶间腐蚀敏化曲线的研究具有重要的理论和应用意义。

降低奥氏体不锈钢敏化度的热处理工艺[发明专利]

![降低奥氏体不锈钢敏化度的热处理工艺[发明专利]](https://img.taocdn.com/s3/m/2cb50980a98271fe900ef9ad.png)

专利名称:降低奥氏体不锈钢敏化度的热处理工艺专利类型:发明专利

发明人:钟庆东,任帅东,李辉,孙金虎,王永东

申请号:CN201510905911.3

申请日:20151209

公开号:CN106854687A

公开日:

20170616

专利内容由知识产权出版社提供

摘要:本发明公开了一种降低奥氏体不锈钢敏化度的热处理工艺,在还原保护气氛下,对奥氏体不锈钢进行分段退火处理,随后水冷至室温。

本发明可以减少奥氏体不锈钢热处理过程中在敏化温度区间停留时间,可以有效抑制部分碳化铬的形成,使晶界处形成的碳化物重溶到奥氏体中,形成适量δ铁素体,降低了奥氏体不锈钢的敏化度,提高了抗晶间腐蚀能力。

本发明工艺简单,效果明显,操作性强,可大规模用于工业生产。

申请人:上海大学

地址:200444 上海市宝山区上大路99号

国籍:CN

代理机构:上海上大专利事务所(普通合伙)

代理人:顾勇华

更多信息请下载全文后查看。

奥氏体不锈钢的热处理工艺

奥氏体不锈钢的热处理工艺依据化学成分、热处理目的的不同,奥氏体不锈钢常采用的热处理方式有固溶化处理、稳定化退火处理、消除应力处理以及敏化处理等。

1 固溶化处理奥氏体不锈钢固溶化处理就是将钢加热到过剩相充分溶解到固溶体中的某一温度,保持一定时间之后快速冷却的工艺方法。

奥氏体不锈钢固溶化热处理的目的是要把在以前各加工工序中产生或析出的合金碳化物,如(FeCr)23C6等以及σ相重新溶解到奥氏体中,获取单一的奥氏体组织(有的可能存在少量的δ铁素体),以保证材料有良好的机械性能和耐腐蚀性能,充分地消除应力和冷作硬化现象。

固溶化处理适合任何成分和牌号的奥氏体不锈钢。

2 稳定化退火稳定化退火是对含稳定化元素钛或铌的奥氏体不锈钢采用的热处理方法。

采用这种方法的目的是利用钛、铌与碳的强结合特性,稳定碳,使其尽量不与铬结合,最终达到稳定铬的目的,提高铬在奥氏体中的稳定性,避免从晶界析出,确保材料的耐腐蚀性。

奥氏体不锈钢稳定化处理的冷却方式和冷却速度对稳定化效果没有多大影响,所以,为了防止形状复杂工件的变形或为保证工件的应力最小,可采用较小的冷却速度,如空冷或炉冷。

3 消除应力处理确定奥氏体不锈钢消除应力处理工艺方法,应根据材质类型、使用环境、消除应力目的及工件形状尺寸等情况,注意掌握一些原则。

去除加工过程中产生的应力或去除加工后的残留应力。

可采用固溶化处理加热温度并快冷,I类、II类奥氏体不锈钢可采用较缓慢的冷却入式。

为保证工件最终尺寸的稳定性。

可采用低的加热温度和缓慢的冷却速度。

为消除很大的残留应力。

消除在工作环境中可能产生新应力的工件的残余应力或为消除大截面焊接件的焊接应力,应采用因溶化加热温度,III类奥氏体不锈钢必须快冷。

这种情况最好选用I类或II类奥氏体不锈钢,加热后缓慢冷却,消除应力的效果更好。

为消除只能采用局部加热方式工件的残留应力。

应采取低温度加热并缓慢冷却的方式。

4 敏化处理敏化处理实际上不属于奥氏体不锈钢或其制品在生产制造过程中应该采用的热处理方法。

奥氏体不锈钢表面纳米化处理后渗硼

毕业设计(论文)外文翻译题目高强度合金钢超音速喷丸表面纳米化后低温渗硼专业材料化学班级材化122学生唐建指导教师葛利玲教授级高工2016 年高强度合金钢高速气体辅助喷丸产生表面纳米层低温渗硼H.P. Yang *, X.C. Wu, Y.A. Min, T.R. Wu, J.Z. Gui上海大学材料科学与工程学院,上海200072,中华人民共和国摘要高强度合金钢(AISI H13)经高速气体辅助喷丸(ABSP)产生表面纳米结构层,在580℃下进行4h热处理。

生成了由Fe2B和FeB两相组成的厚度为4μm的连续涂层,并且渗硼层的纳米硬度高达20 GPa。

这些结果表明,循环变形和喷射与样品表面之间的角度表面层产生纳米晶粒的过程中发挥关键作用。

通过使用ABSP作为前处理工艺,硼扩散和硼化物的成核速率可在纳米结构的表面层被显著地提高。

此外,渗硼样品在熔融铝合金中的重量损失率与未处理的样品相比只有40%,其主要原因是,涂层可有效地防止基体与熔融铝合金直接接触。

©保留2013 Elsevier B.V.所有权利。

文章信息文章历史:2013.2.26收到2013.4.15接受修订表格2013.4.23网络可获取关键词H13钢材表面纳米结构层高速气体辅助喷丸等离子体渗硼1.介绍AISI H13钢是广泛用于挤压模具以及压铸铝合金和许多其他金属工件的工具钢,有高的强度和韧性的合金钢。

然而,这种模具钢常用在腐蚀性的环境,因此有必要采用表面处理技术,以改善其表面性质,如耐磨性、硬度和耐腐蚀性。

渗硼技术在热化学表面处理方面引起广泛关注,因为相比于当前物理涂层工艺,渗硼层具有优良的对基材的附着力。

渗硼工艺可以在固体,液体或气体介质中进行[1]。

以往许多文献报道了用来在钢表面上制备硼化物层的渗硼技术[2-5]。

然而,大多都有要求相对高的加工温度(750-950℃)或耗时的缺点,这对基体的机械性能有害并且造成工件的变形。

奥氏作不锈钢的热处理

奥氏作不锈钢的热处理奥氏体不锈钢常用的热处理工艺有:固溶处理、稳定化处理和去应力处理等。

(1)固溶处理。

将钢加热到1050~1150℃后水淬,主要目的是使碳化物溶于奥氏体中,并将此状态保留到室温,这样钢的耐蚀性会有很大改善。

如上所述,为了防止晶问腐蚀,通常采用固溶化处理,使Cr23C6溶于奥氏体中,然后快速冷却。

对于薄壁件可采用空冷,一般情况采用水冷。

(2)稳定化处理。

一般是在固溶处理后进行,常用于含Ti、Nb的18-8钢,固处理后,将钢加热到850~880℃保温后空冷,此时Cr的碳化物完全溶解,脱而钛的碳化物不完全溶解,且在冷却过程中充分析出,使碳不可能再形成铬的碳化物,因而有效地消除了晶间腐蚀。

(3)去应力处理。

去应力处理是消除钢在冷加工或焊接后的残余应力的热处理工艺一般加热到300~350℃回火。

对于不含稳定化元素Ti、Nb的钢,加热温度不超过450℃,以免析出铬的碳化物而引起晶间腐蚀。

对于超低碳和含Ti、Nb不锈钢的冷加工件和焊接件,需在500~950℃,加热,然后缓冷,消除应力(消除焊接应力取上限温度),可以减轻晶间腐蚀倾向并提高钢的应力腐蚀抗力。

单独说敏化及固溶在我认为是两个相反的过程这两个我都做过相关的实验,依据GB4334.4做的不锈钢酸洗钝化的必要性奥氏体不锈钢具有良好的耐蚀性能,抗高温氧化性能,较好的低温性能及优良的机械与加上r生能。

因此广泛用于化工、石油、动力、核工程、航天航空、海洋、医药、轻工、纺织等部门。

其主要目的在于防腐防锈。

不锈钢的耐腐蚀主要依靠表面钝化膜,如果膜不完整或有缺陷,不锈钢仍会被腐蚀。

工程上通常进行酸洗钝化处理,使不锈钢的耐蚀潜力发挥得更大。

在不锈钢设备与部件在成形、组装、焊接、焊缝检查(如探伤、耐压试验)及施工标记等过程中带来表面油污、铁锈、非金属脏物、低熔点金属污染物、油漆、焊渣与飞溅物等,这些物质影响了不锈钢设备与部件表面质量,破坏了其表面的氧化膜,降低了钢的抗全面腐蚀性能和抗局部腐蚀性能(包括点蚀、缝隙腐蚀),甚至会导致应力腐蚀破裂。

304不锈钢的固溶热处理工艺

304不锈钢的固溶处理热处理工艺之阿布丰王创作摘要研究了分歧热处理工艺对304奥氏体不锈钢组织和性能的影响。

304奥氏体不锈钢试块进行1050℃保温30min固溶处理,分别在水中和在空气中冷却。

结果发现得出组织均为单相奥氏体,水中冷却不锈钢硬度更高,说明水冷后获得更大的内应力。

原资料进行650℃保温60min敏化处理和800℃保温60min敏化处理,对比得出在800℃保温60min时更容易发生晶间腐蚀。

因此,304不锈钢热处理时应防止在敏化温度区间内较高温度停留较长的时间。

奥氏体不锈钢是指在常温下具有奥氏体组织的不锈钢。

钢中含Cr 约18%、含Ni8%—10%、C约0.1%时,具有稳定的奥氏体组织。

奥氏体不锈钢无磁性而且具有高韧性和塑性,但强度较低,不成能通过相变使之强化,仅能通过冷加工进行强化。

如加入S,Ca,Se,等元素,则具有良好的易切削性。

此类钢除耐氧化性、酸介质腐蚀外,如果含有Mo、Cu等元素还能耐硫酸、磷酸以及甲酸、醋酸等的腐蚀。

此类钢中的含碳量若低于0.03%或含Ti、N,就可显著提高其耐晶间腐蚀性能。

由于奥氏体不锈钢具有全面的和良好的综合性能,在各行各业中获得了广泛的应用[1—5]。

304奥氏体不锈钢作为一种用途广泛的钢,具有良好的腐蚀性、耐热性、低温强度和机械性能;冲压、弯曲等热加工性好,无热处理硬化现象,无磁性。

用于家庭用品(餐具、橱柜、锅炉、热水器),汽车配件,医疗器具,建材,化学,食品工业,船舶部件。

根据分歧的要求,其经常使用的热处理工艺主要有:固溶处理、稳定化处理和去应力处理等[6,7],由其应用的广泛性,其热处理工艺的研究对生产有很好的指导意义。

1实验方法实验原资料为304奥氏体不锈钢(国内牌号为0Cr18Ni9)化学成分为碳≤0.08%,硅≤1.00%,锰≤2.00%,磷≤0.045%,硫0.03%,镍8.0%—10.5%,铬18%—20%。

原资料通过热轧而成,切割成直径20mm,高20mm的圆柱体试样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

奥氏体型不锈钢—敏化处理在各类不锈钢中,以铬、镍为主要合金元素的奥氏体不锈钢,属耐蚀性和综合性能最好,也是最重要的不锈耐酸钢。

它始终是产量最大,应用最广泛普及的一类。

70~80年代,美、日等国奥氏体不锈钢占不锈钢总产量的60~70%左右。

我国占80~85%。

而其中的绝大部分属于18-8型钢。

1 18-8型奥氏体不锈钢早在1909~1912年间,最初的Cr18Ni8(习惯常称为18-8)奥氏体不锈钢获得专利权。

1912~1920年间相继开始工业生产。

经典的(或称第一代)18-8钢,含铬约18%左右,添加有形成和稳定奥氏体的主要元素镍约8~10%,碳含量也较高。

经1100℃左右固溶淬火处理后,室温下可获得纯奥氏体组织。

它是奥氏体型不锈钢最基本最典型的代表钢种,其它奥氏体不锈钢均是在其基础上发展起来的。

至今仍在大量生产的有,我国GB1Cr18Ni9和低碳0Cr19Ni9(依次相当美国AISI302和304)等钢。

后来,为克服晶间腐蚀敏感性,发展了稳定化奥氏体不锈钢(第二代),如我国产量最大应用最普及的GB1Cr18Ni9Ti(相当苏联ЭЯ1T)钢和超低碳奥氏体不锈钢(第三代),如我国GB00Cr19Ni11(相当美国AISI304L)等钢。

应当说明,目前通常泛称的18-8(型)钢,已不局限于经典的第一代18-8钢。

一般来说,它包括了不同等级碳含量或添加钛等稳定化元素的18-8奥氏体不锈钢。

此外,在18- 8钢基础上添加2%左右钼的奥氏体不锈钢,也常称作18-8Mo 钢,如我国 GB0Cr18Ni12Mo2Ti、00Cr17Ni14Mo2(相当AISI316L)钢等。

这些18-8类钢均属常用 (或通用) 的大量生产的基本钢种。

为获得纯 (单一或完全)奥氏体组织和改善耐蚀性能,在提高铬、钼等铁素体形成元素的同时,必须相应增加镍等奥氏体形成元素的含量。

对具体钢种所需添加的最低镍含量,应高于下列经验公式计算值 (高温快冷后的组织):Ni (%) =1.1(Cr+Mo+1.5Si+1.5Nb)-0.5Mn-30C-8.2 公式中元素符号表示其在钢中的相应含量(%)(见图9-1-1铬镍比)。

但此公式不能代替实际铁素体评级来使用。

通常18-8类钢的镍当量并不充分。

如果具体成分配比和加热过程(或热处理) 掌握不当等,图9-1-1 不锈钢组织图往往出现一些铁素体。

这会给热加工等性能带来不良后果。

如铬较高而镍偏低,或加热温度过高和碳含量很低等,均会导致铁素体的形成。

高纯(级)18-8钢,因碳和氮含量极低,也必须相应提高镍含量以保持奥氏体组织。

总之,应尽量避免和减少形成a(δ)相。

因此,现代18-8钢已适当提高镍含量(一般约17~20%Cr、Ni含量在8~14% 左右)。

高纯不锈钢的镍含量更高些。

我国18-8型钢的代表钢种,是应用最普遍的1Cr18Ni9Ti钢。

在实际正常生产情况下,往往尚存少量的铁素体。

当铬和钛、碳还有残余铝含量过高时,会使铁素体含量明显增加。

随着Cr/Ni和Ti/C比值等的提高,以及加热温度的过高(如超过1250℃左右),均造成铁素体含量的大量增多,给热加工性能带来严重后果。

尤其是生产管材,控制这些元素含量就更为重要。

因此,在钢种标准规定的范围内,成分配比和生产工艺过程的合理掌握与精确控制是十分重要的。

2 特性铬镍奥氏体不锈钢之所以获得广泛的应用,是因为它具有一系列优良的综合性能和以下特点:(1)一般来说,奥氏体不锈钢含有高的铬 (如17~26%)、镍(如8~25%)含量,组织为奥氏体。

与其它类不锈钢相比,是耐蚀性最好的一类。

并可在相当宽的范围内,通过添加其它多种元素,如2~4%的钼或硅等,来调整和改善在氧化性、非氧化性和各种强腐蚀介质条件下的耐蚀性能及其它特殊性能。

(2) 奥氏体不锈钢与其它类不锈钢相比,最大特色是,即使在低温下仍具有优良的韧性和塑性,容易进行各种复杂的冷、热变形,加工成各种变形材。

生产工艺和产品质量容易控制并稳定。

热处理制度简单,一般经1100℃左右较窄的温度范围(同具体钢种成分关系不大) 固溶处理后交货。

并具有优良的焊接等性能。

纯奥氏体不锈钢无磁性。

不能通过相变,只能通过冷加工而强化。

与铁素体钢相比,其导热率低而线胀系数大。

主要缺点是镍的价格昂贵。

奥氏体不锈钢在使用中的主要危险是局部腐蚀,如18-8等某些钢种对应力腐蚀较敏感。

回顾奥氏体不锈钢的发展过程,均与晶间腐蚀密切相关,并在很大程度上决定其分类。

3 敏化态晶间腐蚀早在20年代,18-8钢开始应用不久,就发现热处理和焊接对其耐腐蚀性能有很大影响。

如不论何种原因引起经受480~850℃左右加热(常称敏化)后——敏化处理制度规定:650℃加热1h后空冷,在某些腐蚀环境下使用,会产生晶间腐蚀,甚至在极端情况下能变成粉末。

这在当时已成为阻碍其发展的重大关键。

经典的(第一代)18-8钢,含碳量较高。

因碳在奥氏体中的溶解度随温度有很大变化。

如在1100℃左右,约可固溶0.08~0.15%C。

而在敏化温度范围其碳的固溶度已低于0.02%C(各资料有所出入)。

一般此类18-8钢的碳含量≤0.12%C(如1Cr18Ni9),当加热至1100℃左右进行固溶加热时,碳化物相基本溶解,碳固溶于奥氏体中。

并将此固溶态经淬火速冷后保持至室温(碳达过饱和状态)。

若再经敏化加热或焊接热影响,则沿晶界析出富铬碳化物(主要是M23C 6型)。

30年代初,贝茵等人提出著名的贫铬理论[19]。

他把敏化归因于在晶粒边界富铬碳化物的析出,引起晶界邻接区域的铬含量降至耐蚀性界限之下。

这种存在晶界贫铬区的钢,称为具有晶间腐蚀倾向。

在适当的介质条件下,就可能产生晶间腐蚀。

贫铬理论能够解释敏化态晶间腐蚀的大多数情况,并为大量实验所证实。

已是公认的晶间腐蚀经典理论。

已经敏化具有晶间腐蚀倾向的钢,可以采取重新固溶处理的办法予以消除。

但这对于大型焊接(受热影响)设备等困难较大,一般只限于热处理炉能容纳的小件才有现实意义。

因此,对第一代(如1Cr18Ni9等)的奥氏体不锈钢,大多适用于不需要焊接或已确知不会发生晶间腐蚀的环境条件下使用。

国外民品方面用量很大,如美国304。

应当区别,奥氏体不锈钢的固溶处理与普通钢的淬火处理不同。

前者是软化处理,后者通常是淬硬 (形成马氏体)。

尽管习惯上常将固溶处理中的速冷也称“淬火”。

4 稳定化奥氏体不锈钢A 稳定化原理奥氏体不锈钢产生敏化态晶间腐蚀的根本原因,是由于钢中含有一定量的碳元素。

如将碳含量降至其固溶极限(饱和值)以下,基本上可以避免。

早在30年代初,法国已试制了碳含量不大于0.02%的奥氏体不锈钢。

但限于当时生产工艺和冶炼水平,不可能大量生产和应用。

因此在相当长的一段时期,大多依靠加入稳定碳化物的元素 (如同碳具有比铬更强亲和力的钛和铌),在较高温度下 (约850~1150℃) 形成稳定的碳化物 (如TiC或 NbC),从而大大降低了奥氏体中固溶碳的浓度(含量),使钢在敏化温度(约480~850℃) 加热时,很少有富铬碳化物(如M23C6)沿晶界析出。

故比第一代奥氏体不锈钢耐晶间腐蚀性能获得明显改善。

习惯上将此类钢称为稳定化 (指稳定碳化物) 奥氏体不锈钢。

我国应用最普遍和最具有代表性的钢种就是1Cr18Ni9Ti钢。

加入钛、铌稳定化元素的数量主要是与碳、也与氮的含量有关。

一般Ti%≥6×C%;Nb%≥10×C%。

但不宜过量。

钛、铌不仅是铁素体形成元素; 而且由于吸收了奥氏体中固溶的碳、氮形成稳定化合物造成的成分变化,均降低了奥氏体的稳定性,促进铁素体的形成。

含钛钢的表面质量差,铌高易增加焊接热裂纹倾向等。

B 稳定化处理预先热处理或机械热处理对稳定化不锈钢耐晶间腐蚀性能有很大影响。

若选用一般固溶热处理温度,如1100℃,因远离TiC最佳或最快析出温度900℃,为达到充分稳定化效果 (根据用途需要),应补充进行稳定化处理(一般在850~950℃范围保温数小时)。

也有兼顾办法,采用一次热处理。

如980℃,使Cr23C 6溶解,TiC析出。

热处理温度的选择同具体钢种、碳、钛等成分有关。

如我国不锈钢标准(84)中对一些18-8TiNb、18-8MoTi钢规定,需方在合同中注明时可进行稳定化处理(850~930℃);而且固溶处理温度下限已降至较低范围,如1Cr18Ni9Ti为1000℃、0Cr18Ni11Ti则为920℃。

还可利用生产工艺过程(轧制、加热、包括热处理等) 的合理改进,节约能源,尽可能多地使TiC析出。

C 刀口腐蚀TiC析出 (通常多在晶内析出)后十分稳定,能保持至很高温度(1120~1150℃以上),到接近熔点时才大量溶解(——之前溶解少,稳定)。

当焊接时,在紧邻焊缝的母材狭小区域内,就出现TiC大量溶解。

在随后冷却或多次焊接等,使之重新经受敏化加热(最敏感的温度为600~750℃),富铬碳化物(M23C6)沿晶界析出。

在某些介质条件下,如65%沸腾硝酸,具有一定氧化性的尿素等溶液中,沿上述十分窄的敏化区发生晶间腐蚀。

这种焊缝与母材熔合线 (紧贴焊缝的被焊母材一侧) 处因腐蚀造成的沟槽,被称为刀口腐蚀。

这是稳定化奥氏体不锈钢本质上所决定,难以克服的固有缺点。

它同非稳定化 (或称第一代) 的奥氏体不锈钢焊接热影响区敏化温度范围(距离焊缝稍远且较宽)发生的晶间腐蚀(被称为热影响区腐蚀)有区别,而且更危险。

无论刀口腐蚀或热影响区的腐蚀,采用超低碳 (也称为第三代) 奥氏体不锈钢均可避免。

5. 超低碳奥氏体不锈钢奥氏体不锈钢采用降低碳含量的方法,能克服敏化态晶间腐蚀敏感性等缺点,早已为人们所知。

1932年在法国已经出现含≤0.02%C的超低碳18-8不锈钢,但大规模工业生产,则是在40至50年代氧气炼钢技术的应用之后才实现。

直至50年代末,世界上也只有少数特殊钢厂能用电 (弧)炉生产超低碳不锈钢。

1960年前后,美国和苏联分别将超低碳 (美国≤0.03%C,苏联≤0.04%C)不锈钢纳入国家标准。

我国于1964年至1965年开始用电 (弧)炉工业生产超低碳(≤0.03%C) 奥氏体不锈钢。

但因电炉冶炼超低碳不锈钢的难度大、成本高等原因,仍受很大限制。

60年代末炉外精炼技术的发展,如1968年美国AOD法精炼炉的首次投产,为70年代超低碳不锈钢的大规模生产和广泛应用开辟了崭新的道路。

我国在80年代,由于炉外精炼设备的普及,超低碳不锈钢已进入了大量推广应用的新时期。

从而为采用低碳和超低碳不锈钢取代已过时的1Cr18Ni9Ti等含钛不锈钢奠定了物质技术基础。

众所周知,降低碳含量至碳在敏化温度范围(480℃~850℃)奥氏体中的固溶极限以下,便可消除敏化态晶间腐蚀的倾向。