舒勒轻量化技术生产线介绍

lift pin生产工艺

lift pin生产工艺

生产 lift pin 的工艺通常包括以下几个步骤:

1. 材料准备,首先需要准备合适的材料,通常 lift pin 会使

用优质的合金钢或不锈钢等材料。

材料的选择需要考虑到 lift pin 的使用环境和要求。

2. 切削加工,接下来是对材料进行切削加工,通常会使用车床、铣床等设备进行精确的切削,以便得到 lift pin 的预期形状和尺寸。

3. 热处理,为了提高 lift pin 的硬度和耐磨性,通常需要对

其进行热处理,包括淬火、回火等工艺,以确保 lift pin 具有所

需的机械性能。

4. 表面处理,在一些情况下,还需要对 lift pin 进行表面处理,比如镀层或涂层,以提高其耐腐蚀性能或减少摩擦系数。

5. 精密加工,最后需要进行精密加工,包括磨削、抛光等工艺,以确保 lift pin 的表面粗糙度和尺寸精度达到要求。

总的来说,生产 lift pin 的工艺需要经过材料准备、切削加工、热处理、表面处理和精密加工等多个步骤,以确保最终产品具有所需的机械性能和表面质量。

同时,生产过程中需要严格控制每个环节,确保产品质量符合要求。

焊装智能柔性生产线规划

生产能力

年生产纲领(辆)

全年工作日 * 每日有效工作时间(

备注:节拍 CT= T*D*60*60/A 秒(节拍非整

数,舍去小数

点后面的数据,

取整)

D年工作有效 时间(多少

天),一般选

取295天(单 休+国家法定 节假日)

180000

辆 / h 29 .8辆 / h

h )* K 295 * 1 * 21 .5 * 0 .95

年生产纲领(辆)

180000

第10页,共22页

奇瑞商用车(安徽)有限公司

02 焊装智能柔性生产线规划

2.3 自动化生产线平面布局

建设二三级白车身分总成焊接岛(发舱总成、侧围总成等),实施多车型柔性化

生产,采用高速滚床实施主下线车身骨架的高效输送,同时采用空中大循环滑翘机构

AI《汽车制造业》未经允许严禁转载

总成

加强梁外板

(定位 焊)

顶盖总 成

STN

MB40 (涂胶)

MB50 MB60 (定位焊) (补焊)

MB70 (补焊)

MB80 (补焊)

MB90 MB100 MB110 MB1200

(机器人 (人工 (预留 弧焊) 弧焊) 在线检 验

(人工 检验)

工作描述:

1)机舱从分装直接调入UB10工位,前底板采用机器人抓手从置放台上去下,空中将搭接位置胶涂完,

每天有效工作

时间T:三班: (24-1.5(吃 饭)-(10/60) *2*3)*0.95 (设备可动率)

=20.425小时

生产线年产量

A;工位节拍 取整为120s。

AI《汽车制造业》未经允许严禁转载 工位节拍 全年工作日 * 每日有效工作时间( h)* 3600( s)* K 295 *1 * 21 .5 * 3600 * K s/ 辆 120 .8s/ 辆

德国舒勒公司上海舒勒压力机有限公司

大、 也 最 具 实 力 的 压 力 加 工 设 备 生 产

厂 商 。舒 勒 公 司 产 品 销 往 世 界 近 九 十

和 免 维 护 的 直 线 驱 动 系统 , 使 电 能 直

接 转 化 成 锤 头 的机 械 运 动 , 潜 在 节 能

效果 可 达 2 0 %。通 过 对 锤 头 行 程 位 置

个 国家 和 地 区 , 在 世 界 许 多 国 家 和 地

区设 有 生 产 加 工 基 地 和 办 事 机 构 , 共 有职工 5 5 0 0人 , 其 中近 9 0 0名 技 术 研 发 人 员 , 年 销 售 收 入 超 过 十 亿 欧

合作伙伴 。

样 一来 , 模 具 模 腔 磨 损 对 锻 件 精 度 的

影 响 就 可 通 过 输 入 能 量 大 小 而 加 以

密为 特 征 。锻 造 打 击 能量 重 复 精 度 偏

差不超过 1 % 。 新 型 驱 动 技 术 甚 至 可

山 东 等 地 。 所 生 产 的 主 要 锻 件 品 种

有 : 各 种 精 密连 杆 、 曲轴 、 前轴、 转 向

在 没 有 模 具 承 击 面 的 情 况 下 实 现 精

密锻 造 , 由 此 避 免 了过 去 由于 锻 造 温 度 和坯料 重 量偏差 而 产 生的冷 击, 也 降低 了由 于冷 击 而 产 生 的 噪声 。每 次 打 击 后 电 控 系 统 可 根 据 实 际 的 锻 造 结 果 自动 调 节 能 量 输 入 和 所 需 打 击

次 数 , 直 至达 到 预 选 的 工 件 厚 度 , 这

节 、 变速箱齿轮 、 十字轴 、 等 速 转 向

面向智能制造的柔性生产线设计与优化

面向智能制造的柔性生产线设计与优化智能制造技术是当前制造业发展的重要方向之一,它通过引入先进的信息技术、物联网、人工智能等技术手段,实现了生产流程的智能化、灵活化和自动化。

在智能制造中,柔性生产线的设计与优化是一个重要的研究方向。

柔性生产线是指具有适应多种产品、多种生产工艺,并能快速调整生产节奏和产能的生产线。

其主要目的是提高生产线的灵活性、生产效率和产品质量,以应对市场需求的高度变化。

柔性生产线的设计与优化涉及到多个方面。

首先,柔性生产线的布局设计是关键。

在完成任务的同时,生产线中的设备和工作站之间的布局应尽可能紧凑和灵活,以减少物料和人员的运输距离和时间,提高生产效率。

此外,合理的布局设计还应充分考虑设备之间的协作性和相互关联性,以确保生产线的高度集成和协调性。

其次,柔性生产线的工艺规划和流程设计也是关键。

在设计柔性生产线时,需要考虑到不同产品的工艺流程以及工艺参数的差异。

通过合理规划和设计流程,可以使得不同产品能够在同一生产线上连续加工,提高生产效率和资源利用率。

同时,工艺规划还应考虑到产品之间的转换和换线时间,以减少生产线的停机时间。

另外,柔性生产线的设备选择和配置也是至关重要的。

在设计柔性生产线时,应根据不同产品的生产要求,选择具有较大适应性和多功能性的设备。

合适的设备选择可以大幅度降低生产线更新和改装的成本。

另外,对于现有设备的改进和升级,也是提高柔性生产线灵活性的重要手段。

此外,柔性生产线的物料管理和供应链协调也是需要考虑的因素。

柔性生产线的生产过程中可能涉及到多个供应商和物料,因此,物料管理和供应链的协调性对于提高生产的灵活性和效率至关重要。

可以通过信息技术手段,如条形码、RFID等,实现物料的精确追踪和管理,以减少物料的滞留和浪费。

最后,柔性生产线的调度和控制也是需要重视的方面。

柔性生产线的优化不仅仅是在单个工作站上的优化,还需要考虑整个生产线的协调和调度。

通过合理的调度算法和智能化控制系统,可以在不同订单的情况下,实现生产线的优化调度,以提高生产效率和响应速度。

德国最大的螺旋压力机在Schoeneweiss公司投产

影 响 ,实施积 极 的财政 政策和 适 度宽松 的金 融政 策 ,

加大基础设施建设 ,调整能源结构 ,年内将有一批能

源基 础设 施项 目开工 建设 ,包括 福建 福 清 、浙 江方 家 山、广东 阳江共 1 台百万 千瓦 核 电站 、西 气东输 二 线 0

较短 时 问内就为 用 户提供 了满意 的样 件 。奇瑞试 验结 果 显示 :宝钢热 冲压 形成 的零件 性能 指标 优于 国际标 准 ,尺 寸精 度 明显高 于原 来的冷 冲压 件 ,车身局 部装

行 业约 二十 多项商 品 。另外 ,所 涉及商 品主 要是 劳动

权 、 自主 研 发 制造 、 自营 出 口的 首 条 高 档开 卷 落 料

线 ,也是 国产高档开卷落料线首次出口,标志着国产

自动 化板 材处理 设 备 已得到 国际 市场认 可 ,打破 了国

外企业在这一 领域的垄断地位 。

加 t Ens芏 。 q  ̄m 兰 . &o 兰 oL

国家调高退税率 机械行业受益不大

根 据 国家财 政部 、税 务总局 近 日发 出的 关于 提 高部 分商 品 出 口退税率 的通 知 》 , 从 20 年 1 月1 08 1 日 起 ,适 当调 高部 分劳 动密 集型和 高技 术含 量 、高附加

配构件 减 重 1 %,不 仅可 以列 入车 型 改进计 划 ,而且 8 对今后企 业车型研发 、实现环保发展具有 重要 意义。

东段从宁夏中卫至广东深圳直至香港的天然气管道工 程 ( 该天然气管道包括主管线和通往 山东泰安、湖南

湘潭 、上 海、广西 南宁 、深港 及十堰等6 条支干线 )、 江苏溧阳抽水蓄能 工程 、四川锦屏至 江苏苏南 ±80 V 0k

德 国最大的螺旋压力机 在S e e i 公司投产 c o n we s s

高速冲床品牌排名、高速冲床哪家好

高速冲床品牌排名、高速冲床哪家好德国高速冲床品牌:舒勒Schuler group舒勒作为成形设备领域的技术先驱以及全球市场领航者,面向整个金属成形工艺以及轻量化车身结构领域提供最为先进的压力机、自动化设备、模具、工艺技术以及相关服务。

舒勒的产品跨越众多领域,客户不仅包括汽车制造商及其零部件供应商,还有来自锻造、家用设备、包装、能源和电力等诸多行业的公司。

舒勒同时还是造币技术的市场领跑者,并为航空航天、铁路和大口径钢管行业提供系统解决方案。

收购模具制造公司AWEBA和控股中国压机制造者扬锻之后,舒勒全球40多个国家的工作人员达到6600左右。

同时舒勒为安德里茨集团成员之一。

日本高速冲床品牌:小松 Komatsu小松产业机械创建80多年来,围绕着国内外的制造行业,根据产业结构变化,以达到客户的要求,“小松产机株式会社”和其集团公司,将小松产业机械企业的漫长历史和技术,从母体上分离,以板金机械,锻压机械为主力,在1994开始,从开发到生产、销售、服务,实现了一体化,以求迅速、正确地适应客户的生产工序的改革。

今后,在“小松产机集团”,将各种特性进一步磨练,以提供质量的产品为目标,进一步作为总制造工艺企业,将支援着制造行业。

日本高速冲床品牌:山田YAMADA昆山山田冲床有限公司, KUNSHAN YAMADA PRESS CO.,LTD.为日本YAMADA DOBBY冲床公司在中国的独资子公司。

公司坐落于江苏省昆山市长江北路1351号,占地约5000平米。

公司主要业务包括:组装和销售α-30II、α-40II、MXM-30、MXM-40、EH-60以及DP35CS六种冲床;中国区售后服务维修及翻新旧YAMADA DOBBY冲床。

YAMADA DOBBY高速冲床在全球冲压行业享有较高的评价,产品分布全球各地。

公司于2006年开始在中国正式组装销售YAMADA冲床,从日本进口重要零部件昆山工厂组装、以日本原装的品质标准进行检测,从而保证设备的精度,价格且实惠。

triz理论ppt课件

通过重新审视和调整系统中的基本原理或原则,以实现系统性能的优化。

案例

例如,在环保领域中,为了实现废物减量和资源回收,需要解决“废物减量”与“资源回收”之间的原理冲突。可以采取废物分类、废物处理和资源回收一体化等方法来解决这一冲突。

05

案例分析

总结词

技术系统的进化推动发明

详细描写

飞机起落架的发明是技术系统进化的结果。随着航空工业的发展,飞机需要一种能够安全起降和停放的装置。在TRIZ理论的指导下,设计师们通过对技术系统的分析和改进,最终发明了飞机起落架。它能够承受飞机的重量,吸取着陆时的冲击力,并实现快速安全的起降操作。

03

40个发明原理

将物体分成独立的部分或使物体中相互独立的零部件分离,以改进某一方面特性。

总结词

通过将物体分解成独立的部分,可以单独优化每个部分,从而提高整体性能。例如,将复合材料分离成单一材料,以便更好地理解其特性并优化其用途。

详细描写

改进物体的某一部分或特定功能,以改进整体性能。

专心于物体的特定部分或功能,通过优化这些部分来提高整体性能。例如,通过改进发动机的某个部件来提高发动机的整体效率。

总结词:TRIZ的核心概念包括发明原理、技术矛盾、物理矛盾、功能模型等,这些概念为解决技术问题提供了有效的工具和指导。

02

创新问题解决方法

指在技术系统中两个参数之间存在的冲突,一参数的增强导致另一参数的削弱。

技术矛盾

物理矛盾

系统进化法则

功能分析

指技术系统中某一参数或特性需要相反方向的变化。

描写了技术系统进化或退化的规律,如提高系统稳定性、下落复杂性等。

解决策略

02

通过改变系统中的物理量或物理性质,以实现系统性能的优化。

汽车轻量化中的内高压成形技术

则通过计算机控制 系统控制并且能够预先设定。

’

为进 一步 提 高单 件生 产率 ,降低生 产时 间 ,国外

有 些公 司制造 了短 行程液 压机 ,如 图3 所示 。除 了具 有

典 型液压 机的配置外 ,该机 床开 合模机构采用单独 的上

件 ,管坯 弯 曲后需要进行预成 形工艺 ,即将弯 曲后 的管

贴覆 模具 。

( )屈 曲 3

在成 形过 程初 始阶 段 ,轴 向载 荷高 、

内压力低 ,模具 中的 管坯 自由段长 、导 向段短而 引起管

坯的整体弯曲。它可以通过合理选择管坯长度,选择合

适 的预成形工艺 ,调节 成形过程中的参数来避免 。

下步骤组成 :将管坯放入模具型腔 ,模具闭合;对管材 两端用密封冲头密封,将高压液体通过冲头进入管材内

组成 。其 中合模机 构主要是提供开合模具 的作用 ;轴 向 进给液压缸的 主要 作用是对管端进行密封 ,并 且可以提 供给料力 。由于普通 的液 压泵最多能够提供5MP 的压 0 a 力 ,而 内高压成 形过程 中需要 的压 力往 往能够达 ̄ 3o Jo

~

40 a 0 MP ,因此在管件 胀形过程 中需要 配置增压 机构

绿色制造

_吉林 大学/ 张宝亮

王智 明

汽车轻量化 中的

内高压成形技术

汽车轻 量化是汽车 未来发 展的主流趋势 ,内高压 成

2管件 内高压成形技术缺 陷 .

管 件 内高压成 形过程 中 由于材料 、模具 、工艺条件 不合理等 因素 ,常会导致 成形过程 中出现起皱 、破裂 、

屈 曲等缺 陷 ( 见图2 )。 ( )起 皱 1 主要是 因 为内压 力不 足 、轴 向进 给量

高速冲床品牌排名、高速冲床哪家好

高速冲床品牌排名、高速冲床哪家好德国高速冲床品牌:舒勒Schuler group舒勒作为成形设备领域的技术先驱以及全球市场领航者,面向整个金属成形工艺以及轻量化车身结构领域提供最为先进的压力机、自动化设备、模具、工艺技术以及相关服务。

舒勒的产品跨越众多领域,客户不仅包括汽车制造商及其零部件供应商,还有来自锻造、家用设备、包装、能源和电力等诸多行业的公司。

舒勒同时还是造币技术的市场领跑者,并为航空航天、铁路和大口径钢管行业提供系统解决方案。

收购模具制造公司AWEBA和控股中国压机制造者扬锻之后,舒勒全球40多个国家的工作人员达到6600左右。

同时舒勒为安德里茨集团成员之一。

日本高速冲床品牌:小松 Komatsu小松产业机械创建80多年来,围绕着国内外的制造行业,根据产业结构变化,以达到客户的要求,“小松产机株式会社”和其集团公司,将小松产业机械企业的漫长历史和技术,从母体上分离,以板金机械,锻压机械为主力,在1994开始,从开发到生产、销售、服务,实现了一体化,以求迅速、正确地适应客户的生产工序的改革。

今后,在“小松产机集团”,将各种特性进一步磨练,以提供质量的产品为目标,进一步作为总制造工艺企业,将支援着制造行业。

日本高速冲床品牌:山田YAMADA昆山山田冲床有限公司, KUNSHAN YAMADA PRESS CO.,LTD.为日本YAMADA DOBBY冲床公司在中国的独资子公司。

公司坐落于江苏省昆山市长江北路1351号,占地约5000平米。

公司主要业务包括:组装和销售α-30II、α-40II、MXM-30、MXM-40、EH-60以及DP35CS六种冲床;中国区售后服务维修及翻新旧YAMADA DOBBY冲床。

YAMADA DOBBY高速冲床在全球冲压行业享有较高的评价,产品分布全球各地。

公司于2006年开始在中国正式组装销售YAMADA冲床,从日本进口重要零部件昆山工厂组装、以日本原装的品质标准进行检测,从而保证设备的精度,价格且实惠。

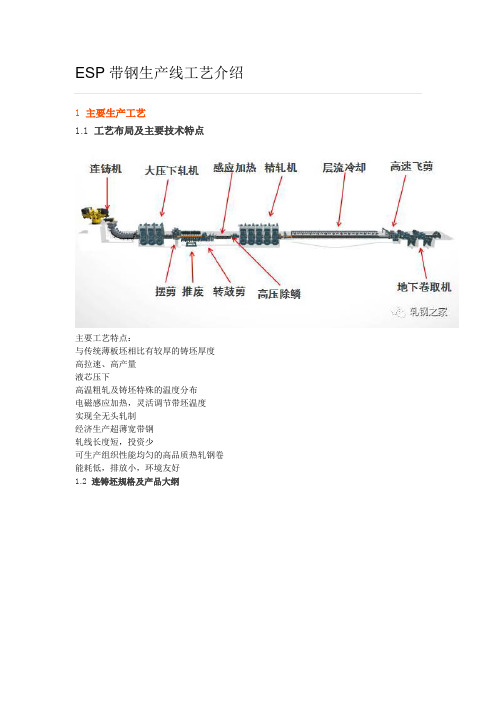

ESP带钢生产线工艺与装备介绍(集成)

ESP带钢生产线工艺介绍1 主要生产工艺1.1 工艺布局及主要技术特点主要工艺特点:与传统薄板坯相比有较厚的铸坯厚度高拉速、高产量液芯压下高温粗轧及铸坯特殊的温度分布电磁感应加热,灵活调节带坯温度实现全无头轧制经济生产超薄宽带钢轧线长度短,投资少可生产组织性能均匀的高品质热轧钢卷能耗低,排放小,环境友好1.2 连铸坯规格及产品大纲1.3 生产能力核算1.4 成材率核算•大包结余(1.8%)•中包结余(6t/每个浇次)•氧化烧损(0.3%)•浇次开始和结束的头尾切损(以Arvedi为例,约为0.45-0.8%)• ESP成材率是指自中包车一直到最终产品,此产线成材率≥98.0%1.5 轧线温度工艺2 主要设备参数及装备特点2.1 连铸关键参数•铸机形式:直弧形•弧半径: 5m•冶金长度: 20.14m(11个扇形段)•结晶器形式:漏斗形配有电磁制动•结晶器长度:1200mm•结晶器宽度:920~1640mm(结晶器出口)•结晶器厚度:90/110mm•铸坯厚度: 70-90mm,90-110mm(110为平行辊逢)•设计拉速: Max.7.0m/min(坯厚为80mm)•钢水流量: max.6.5t/min2.2 轧线关键参数2.3 CCM连铸机•与传统薄板坯相比有较厚的铸坯厚度,可以获得更高的单机产量•设计拉速达到7.0m/min,确保高产量及进粗轧的反向温度场•大包回转台配有下渣检测,减少钢渣对中间包内钢水的污染,提高钢水纯净度•配有智能结晶器及专家系统,拥有动态调宽及漏钢预报功能,提高铸机作业率及生产安全性▪配置有结晶器电磁制动,提高钢水纯净度,并适当提高拉速▪弯曲段配有液芯压下功能,优化结晶器流场,提高铸坯内部质量▪扇形段配有轻压下功能,减轻中心疏松和中心偏析,提高铸坯内部质量▪二次冷却拥有动态配水功能,实时监测在线铸坯的热履历,精确控制铸坯温度,满足后续轧机对铸坯温度的要求2.4 HRM大压下量粗轧机•反向温度分布,中心温度相对较高,可以获得更好的凸度和楔形调节•带钢芯部相比于采用传统轧制工艺更加致密,获得了更好的材料性能•大压下轧机区域的反向温度分布模式,由于铸坯芯部温度高且较软,在轧制过程中节省了大量能量2.5 Pendulum Shear& Pusher Piler—摆式剪和推废辊道2.5.1 摆式剪剪切范围:10-110mm厚度;剪切速度:最大0.5m/s;主要功能:•引锭杆及头坯尾坯切除(无头轧制,头尾产生的楔形坯);•半无头模式下连铸坯的切分;•精轧换辊或精轧及后续机架故障时,用于中板和板坯的切分;2.5.2 推废辊道主要功能:▪引锭杆安装及下线;▪设计为快速下线特点,生产灵活,为下游工序提供有效缓冲;2.6 转毂式剪及带钢提升装置主要功能:•取样功能•半无头模式下,当中间坯速度超出摆剪范围是,对中间坯进行切分;•在精轧及后续机架出现故障停机时,清空摆剪与转鼓剪之间的中间坯为后续中板的生产提供空间;2.7 Inductive Heater Furnace—感应加热炉•3MW*12组,最大升温300℃•精确控制精轧入口温度,为薄规格的轧制提供了温度基础;•可根据终轧温度进行适当的温度闭环控制,满足终轧温度的需求;•感应加热长度只有10m,氧化铁皮生成量少,减少金属损失;•在空载和维护期没有能量消耗,提高能源利用效率,降低生产能耗;2.8 Pinch Roll Descaler-带夹送辊的除鳞箱▪除鳞压力:40Mpa▪低流量,高压力,可减少中间坯温降;▪清除带钢表面氧化铁皮;▪前后带有夹送辊,封水,减少中间坯表面积水,同时防止水汽进入感应加热炉;2.9 Finishing Mill—精轧机•长行程液压AGC,快速响应,便于动态换规格实现;•工作辊正弯辊系统;•带负荷动态窜辊系统;•工作辊动态冷却;•低惯量快速响应活套;•轧制润滑;2.10 Laminar Cooling—层流冷却•带采用高位水箱的层流冷却装置,集管采用流量阀控制,精确控制集管流量,精确控制带钢的冷却速度,有效控制带钢的力学性能;•采用不同的冷却策略,前段冷却、后段冷却、双相钢冷却策略;•力学性能预测模型;2.11 High Speed Shear—高速飞剪•无头生产模式下,对厚度0.8-4mm带钢进行分卷剪切;•高速飞剪前后配备夹送辊,保证带钢剪切过程中带钢的稳定,同时在剪切和卷取建张前与精轧和卷取夹送辊建张,保证带钢的张力的稳定;2.12 Down Coiler—地下卷取机•将带钢头部引入卷取机,建张将带钢卷取;•夹送辊下辊采用移动式设计,在卷取时作为活门使用,当闲置时作为过渡辊道使用;•采用四助卷辊系统;•压力控制和踏步控制;•为便于头部稳定穿带,在过渡辊道上配备压带风机,防止带钢头部漂浮;3 产品质量状况4 生产调试4.1 生产流程4.2 生产模式•无头生产模式:生产:0.8-4.0mm带钢连铸机生产的连铸坯直接进入大压下量轧机,轧至8-20mm中间坯,经感应加热炉加热至1100-1200℃后进入5架精轧,层流冷却后进行卷取。

舒勒与中国客户签订4条锻造生产线

资讯 I Market News舒勒与中国客户签订4条锻造生产线来自中国的汽车零部件供应商重庆联豪科技有限 公司向舒勒订购了 4条多工位机械压力机锻造生产线。

这些多工位机械压力机采用肘杆驱动,额定吨位在800$2000t之间。

“能够收获这笔订单主要感谢我们在万家顿分公司 销售部的同事,”万家顿工业部负责人Johannes Linden 说道。

“同时我们在万家顿的同事还将负责产品的技术以及系统的设计。

万家顿分公司对于舒勒集团起着举足 轻重的用。

”的制造和装配将在格平根和埃尔福 特厂区进行。

4条锻造线计划于2018年上半年交付。

采用肘杆驱动的MML2系列压力机(可选用伺服直 驱技术)行程范围高达250~800mm,适用于不同尺寸的 传动零件和底盘零件(包括锥齿轮、传动轴等)的批量生 产。

肘杆驱动装 了,锻件了的 。

舒勒研发的MML2 i 列压力机肘杆驱动系统在压力机设计过程中可完美适 应各种零部件的 ,特别适用于冷锻和锻。

“只有 工艺技术和 工艺达到最佳协调状态时才能实现锻件批量化经济生产。

”Johannes Linden说道。

“舒勒在这方面拥有丰富的经验 ,所以我们能 够研发出像MML2系列压力机这样高效、完备的解决 方案。

”另讯舒勒为墨西哥锡劳的蒂森克虏伯工厂提供先进的开卷落料线。

近年来墨西哥汽车工业稳步增长。

为满足这 长需求,墨西哥蒂森克虏伯材料贸易有限公司(thyssenkrupp Materials de Mexico S.A.de C.V.)通 过投人采用舒勒 驱技术的先进开卷落料线,功拓展了其在瓜纳华托州锡劳的业务。

该落线每日可生产多达45,000个铝和钢质零部件,使该工厂的年产能 提高了 70%(高达270,000吨)。

蒂森克虏伯材料贸易有限公司总裁Olaf V oss表 示:“蒂森克虏伯成为了墨西哥首家使用复合开卷落料 线为客户供碳钢和铝料片加工务的供应商。

”“舒勒 开卷落料线的投人确保了我们可以持续为客户提供足 够产能,满足他们断长的需求。

2021-2025年五金冲压行业特色新工艺新技术

2021-2025年五金冲压行业特色新工艺新技术1.激光开卷落料线替代压力机开卷落料金属板材在进入冲床之前需要进行落料,即根据冲压件的最终形状,把金属板材用压力机、剪板机、定长剪切机之类的设备切成几何形状,然后进行冲压。

这个落料过程可以由钢材配送中心代劳,也可以由冲压企业自行完成。

汽车主机厂及大的冲压厂一般用机械压力机自行落料,但需要投资占地较多的压力机和各种落料模具。

用激光设备替代压力机落料的想法早在2000年左右就由美国人提出来,但是当时占主导地位是二氧化碳激光,并不能满足大批量的切割负荷,切割效率不能满足冲压的大规模生产需求。

这个构想一直等到光纤激光技术成熟之后才开始在产业中应用,大约在2010年左右,美国的Automatic Feed Co. in Napoleon, Ohio公司投入实际应用。

汽车生产强国德国和日本也很快开始尝试这项技术,其中的重要的原因之一,用激光落料高强度以及表面质量要求高的金属板材比压力机更有优势。

2015年戴姆勒公司为其在库彭海姆的梅赛德斯奔驰工厂订购了两条舒勒激光落料线。

为保证落料效率,该生产线应用了舒勒的动态流技术(Dynamic Flow Technology),可以对移动的材料进行高速切割,而且不需要地坑和复杂的压力机基础。

该激光落料生产线采用三个并行的激光头,可切割厚度为0.8 至3 毫米、宽度达到2150 毫米的落料。

同年10月,本田(Honda)的在日本的Yorii工厂安装了一款用于批量生产的无模智能激光落料系统(ILBS),实现了批量生产,主要开发出三种关键技术:高速激光切割、高加速的H型龙门架系统,以及连续进料的输送系统。

激光开卷落料线尤其适合于多品种小批量产品的生产应用,只需要切换程序就能完成,这样就不需要频繁地更换模具,相关的模具维护和模具储存费用都完全避免了。

配备激光落料的生产线能够加工最广泛的料片材料,如铝或高强度钢并确保高水准的产品质量,甚至能加工表面要求高的外覆盖件。

机械制造中的柔性生产线布局与优化

机械制造中的柔性生产线布局与优化机械制造是现代工业的核心领域之一,它涵盖了许多不同类型的设备和工艺流程。

在传统的生产线布局中,生产过程通常是线性进行的,每个工序有固定的位置和顺序。

然而,随着市场需求和技术的不断变化,传统的生产线布局显得有些僵化和不灵活。

为了适应市场的变化和提高生产的效率,柔性生产线布局成为了一种重要的制造模式。

柔性生产线布局是根据产品的特性和市场需求,将生产线进行灵活的调整和重新组织的一种方法。

它的核心思想是将生产资源和设备进行模块化,可以根据需要随时调整和重组,以适应不同产品的生产需求。

柔性生产线布局的一个显著特点是可以在短时间内实现生产线的重新配置,无需进行大规模的设备更换。

这种灵活性为制造企业提供了更高的生产效率和市场响应能力。

在柔性生产线布局中,关键是确定合适的生产模块和工艺流程。

生产模块可以是一个机器单元,也可以是一个工序或一个生产单元。

每个生产模块都可以独立运作,并且可以根据需要进行组合和重组。

这种模块化的结构使得柔性生产线可以快速适应产品变化和市场需求,同时也方便维护和管理。

在柔性生产线布局中,优化的目标是提高生产效率和降低成本。

为了达到这个目标,可以采取以下几种方法:首先,可以通过合理配置设备和资源来提高生产效率。

不同的生产模块可以根据产品的特性进行优化配置,以实现最佳的生产效率。

同时,还可以采用智能控制和自动化技术来提高设备的利用率和生产效率。

例如,可以使用物联网技术对设备进行监控和管理,实现设备的远程控制和优化调度。

其次,可以通过优化工艺流程来降低产品的制造成本。

柔性生产线布局可以将不同的工序进行重组和调整,以实现最佳的生产效率和成本效益。

通过分析和优化工艺流程,可以发现并消除工艺上的瓶颈,提高生产效率和质量。

同时,还可以通过有效的物料管理和供应链管理,降低库存成本和产地成本,提高资金周转率。

最后,柔性生产线布局还可以提高企业的市场响应能力和客户满意度。

由于柔性生产线具有快速调整和适应能力,可以更加灵活地满足客户需求,提高产品交付的及时性和准确性。

舒勒研发最新设备监控系统(MMS)解决方案

’、

2018 No.29 汽车5 : 伴 23

车 球笼 式等 速 万向 节及 驱动 轴总 成 的欧迪

埃 马 克 倒 立 式 双 主 轴 球 道 铣 削 及 车

恩 ,目前 正处 于大 力推 动传 统制 造转 型升 削 中 心 的 一 次 性 装 夹 具 有 很 高 的 形 位 精

级 阶段 。此次 投入 使用 的埃 马克 硬 车硬铣 确 度 ,可 提 升 产 品 的 质 量 和 使 用 寿 命 ,

该 生 产线 包合 了2台 SW 机 床 、 2台 EMAG机 床 ,以及 清 洗 机 、集 中 润 滑系 统 和 MES系 统 ,是能 生 产 2种 成 对产 品 的 柔性 化 解决 方 案 ,其 中 2台 SW BA722机床 加 工OP1 O, 2台 EMAG 立 式车 床加工 OP20,同 时 ,去除 毛刺 、清洗 、在线 检测 、磁 力探 伤等 功能 均被 内置 于系 统 中 。点 叉寸点 的工 件传 送 则是 由至于 桁架 上的 3台 Fanuc的7轴机 器人完 成—— 超高 的 自动化 程 度助 力客户 用最 少的 空间 和人 力实 现 最高 的产能 。特 别值 得一 提 的是 ,该 条生产 线 的自动 化系 统全 部 由SW 苏 州 工厂 的 应用 和 自动 化 团 队设 计开 发并 实施 ,该 团 队还可 以根 据客 户生 产量 的 实际需 求设 计最 具经 济效 益 的智 能化 方案 ,模块 化定 制 , 高效 又灵活 。

舒 勒最 新研 发的 这套 解决 方 案—— 设 备 监控 系 统 (MMS),能 够 对 任何 状 况 进 行检 测 ,包括 操作 员手 动更 改设 备设 置 而 未进 行记 录的 情况 。同时 ,这也 保证 了 在生 产管理 中不会丢 失重要 信息 。

超薄带和ESP相比,有什么优势

超薄带和ESP相比,有什么优势?一、超薄板轧制UCS简介沙钢启动的超薄带工艺,英文缩写为UCS(Ultra-thin Cast Strip超薄带)是由纽柯公司所属的Castrip LLC及其合作伙伴联合开发的一种双辊铸轧带钢的生产技术。

该Castrip®工艺是在生产超薄的碳钢和不锈钢板卷的重大技术突破。

这个工艺是基于亨利贝塞麦爵士在1857年提出的双辊浇铸的概念。

Castrip技术使得钢铁生产商可以用更少的工艺步骤来生产超薄板产品,在资本支出和运营费用两个方面都可以节约资金。

并通过以接近其最终尺寸压注方式,来实现时间和精力巨大节约。

工艺流程:主要亮点:双辊浇注,省去连铸机,加热炉,粗轧机等工序。

另外,做为全球第三条的商业应用,该工艺流程在成本上较为明显的优势,但是相对其它热轧薄板工艺来说,商业应用的时间相对较短,工艺成熟度以及国内投产后实际效果还有待观察。

在下图所示的双辊压铸过程中使用两个铜制,水冷反向旋转的轧辊。

钢液均匀注入上述两棍中间,在轧辊和钢水之间的接触凝固开始,并继续作为辊转动向下,形成一个连续的片材,此钢带通过夹送辊和热轧支架的过程中尺寸不断减少,直到理想的尺寸,通常典型的范围0.7和2.0毫米,再经过水喷雾冷却从其轧制温度降低钢的温度以适于卷取。

二、无头薄带钢ESP简介意大利ARVEDI的ESP是在ISP薄板坯连铸连轧技术基础上发展起来的带钢无头轧制技术。

由一台250吨电炉及LF精炼炉提供钢水,经长漏斗型结晶器快速冷却,在扇形段液芯压下进入3机架粗轧机低速大压下后,中间带坯经感应加热送5机架精轧机轧成极薄带钢。

主要特征是:在一个连铸浇次内(2200多吨)实现无头轧制和动态规格变化。

在单块轧制极薄带钢时最易发生事故是穿带和甩尾.而无头轧制大大减少了穿带和甩尾的几率,使得轧制过程变得稳定。

ESP无头带钢生产线工艺布局三、超薄板轧制UCS和无头热连轧ESP有什么优势?目前掌握的有限资料简单对比见下表:与其它主流的热轧工艺流程的比较:。

广锻集团梧州万顺搬迁技改项目竣工

Market News期由原来的5.2s缩短到4.3s,达到了国际最先进水平;开发了伺服阀压力闭环控制技术,压力控制精度控制在1% 以内,开发的保压分段压力控制技术,提高了液压机的柔性,减少了工件变形,目前为首创;开发的排量控制技术,液压机能耗大幅度降低,静态噪声由88dB降低到76dB 以下;在高速油缸的设计、制造方面得到提升。

在无焊接管路方面得到成功应用,保证了液压机不漏油以及清洁度的提高,提高了液压机的可靠性。

随着国VI标准的实施,节能减排要求进入了一个新高度,越来越严格的排放标准,使得轻量化在汽车领域的重要性也越来越高。

高强钢作为轻量化的重要手段,在汽的用水高通过本课题,合锻智能培养和建立了一支热成形压机方面的,发、、、服方面的人才,借助合锻智能的加工制造能力,成功把热成形高速专用液压机推向市场。

在专项实施的两年里,在国内市场也取得了较为突出的成绩,打破了舒勒、APT等欧洲企业对本行业的垄断,成功的替代了进口。

能舒勒方形电池壳体生产解决方案舒勒不仅在高强度钢、铝合金以及复合材料成形设备、电动汽车轻量化技术与电机冲片制造领域拥有很高的知名度,同时也为电动汽车的核心部件一电池壳体的生产提供相关解决方案。

舒勒电驱动业务销售负责人Markus Rover近日在德国机械设备制造业联合会(VDMA)举办的线上电池展会上说道:“一般来说,方形电池壳体有两种制造方法。

要么先在卷料上冲裁出料片,然后通过深拉伸工艺成形壳体,或者直接对铝材料块进行加工。

”对于第一种方法,制造商只能利用材料的一部分,具体取决于料片尺寸和卷料宽度。

“如果利用率为65%,这就意味着有35%的材料被浪费掉了,”Rover说道。

“而且由于需要将零部件从一个工位传送到下一个工位,还涉及到许多其他会限制产出的复杂工序。

”而对于第二种方法,铝材料块几乎可以被完全利用。

通过冲击挤压工艺,方形壳体可以一次成形,后面只需要是产品达到最终几何精度的壁厚减薄工艺和切边工艺。

引领行业前行,见证行业发展

引领行业前行,见证行业发展孙彬【摘要】总部位于德国格平根的舒勒,是一个有着悠久历史的百年老店。

作为成形技术领域的技术先驱,舒勒能够为客户带来诸如高速自动;中压线、级进冲和多工位压力机、高速开卷落料线、液压热成形压力机、内高压成形设备以及高速冲槽机和精密造币压力机等成形设备,这些设备及解决方案能够满足整个冲压成形和剪裁工艺的需求。

凭借其创新设计和领先技术,舒勒的产品遍布全球各地。

【期刊名称】《汽车制造业》【年(卷),期】2017(000)019【总页数】2页(P34-34)【关键词】多工位压力机行业成形技术成形设备高速冲槽机百年老店剪裁工艺冲压成形【作者】孙彬【作者单位】《汽车制造业》编辑部【正文语种】中文【中图分类】TG315.57总部位于德国格平根的舒勒,是一个有着悠久历史的百年老店。

作为成形技术领域的技术先驱,舒勒能够为客户带来诸如高速自动冲压线、级进冲和多工位压力机、高速开卷落料线、液压热成形压力机、内高压成形设备以及高速冲槽机和精密造币压力机等成形设备,这些设备及解决方案能够满足整个冲压成形和剪裁工艺的需求。

凭借其创新设计和领先技术,舒勒的产品遍布全球各地。

“舒勒是世界上最大的冲压设备制造厂家之一,收购模具制造公司AWEBA和控股中国压机制造商之后,舒勒在全球40 多个国家及地区拥有员工约6 600人。

”舒勒集团 CEO Stefan Klebert先生说。

舒勒开发的压力机伺服直接驱动技术充分满足了当前汽车制造业“节能、高效、降本”的需求。

伺服直接驱动最大的特点是其具有很高的灵活性、高产率,换模时间短,在能量消耗上明显低于传统式机械飞轮压力机。

舒勒的伺服直接驱动技术不仅满足了金属成形的工艺需求,同时也为使用者带来了实惠。

舒勒最新研发的MSE 2000伺服锻造压力机,通过在成形过程中全速运行,而喷涂和锻件传输时减速运行,令锻造生产率得到了极大的提升。

与传统的锻造压力机相比,MSE 2000锻造压力机可以在相同的时间内生产出更多的锻件,模具的使用寿命获得了显著的提升。

舒勒推出经济型的热成形工艺入门设备

232019 No.13在过去的两年多中,雷诺集团订购了45台勇克磨床,其中绝大多数都在法国投产,用于雷诺集团最前沿技术的项目中,如混动车项目(Locobox)或样机生产项目。

雷诺视勇克为其实现更高更强发展道路上的重要伙伴。

混动车项目,即Locobox,对雷诺而言,其重要性与日俱增。

混动变速器是连接内燃机和电驱动系统的关键,并且,将来雷诺集团多数车辆上都将搭载混动变速器,因而其成为雷诺混动车项目的重中之重。

雷诺认为,使用混动变速器极大的提高了汽车驱动效率,源于2个驱动系统得以同时运作,且可运用汽车再生制动系统。

雷诺克里昂工厂以及STA工厂负责生产混动变速器,也是勇克QUICKPOINT 3000 和 JUMAT 3000 圆磨床的所在地。

QUICKPOINT 和 JUMAT 磨床在传动轴生产线上运行,磨削混动变速器项目的3种不同的工件,通过整线外部上下料系统经由机床顶部上下料。

勇克圆磨床用于加工混动变速器传动轴针对资金有限、计划批量尚处于较小阶段的生产厂商,舒勒的StrongLine是理想的热成形工艺入门设备。

在热成形工艺中,钢板材会被加热到930 ℃,并在后续的成形过程中冷却硬化。

这是目前在轻量化汽车零部件生产中所采用的成熟技术。

除了辊底加热炉与配套的自动化设备外,StrongLine还配备了一台1200 t 液压机,工作台尺寸为2.5~ 3 m。

它的拉杆主体采用去应力退火工艺,十分坚固;设计有模具独立过滤液压功能以及带中止功能的滑块倾斜监控。

同时,设备还可以选配机器人或机械手,生产节拍可达到5冲次/min。

SpeedLine系列设备的下一个进阶型号生产节拍可达5.5冲次/min。

并且可选配1600 t液压机。

该型号的夹持面为2.9 ~3.6 m。

此外,SpeedLine还可以通过多种方式进一步提高能效,舒勒已将其列为“高效液压成形技术(EHF)”项目的一部分。

EHF技术可在所有运行环节中实现自动节能与优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

The company has a global presence with more than 5,000 employees worldwide in plants and agencies in forty countries. Our equipment supports many processes to manufacture parts for automobiles, whether drive shafts, aluminum rims or body-in-white components – at both the OEM and component suppliers. Our technologies help to manufacture lightweight components and modules wich will benefit the environment.

New processes – new possibilities. Using the advantages of ServoDirect Technology, Schuler is developing new production concepts for manufacturing lighter components. For example, interdisciplinary teams are looking into the possibility of integrating follow-on processes or adopting new approaches for manufacturing hybrid components. The objective is to develop new production processes that can meet all the requirements of high volume production despite the conflicting objectives of reduced component weight, efficient production and high safety requirements.

2

LIGHTWEIGHT TECHNOLOGIES FROM SCHULER AT A GLANCE Cold forming of high-strength steels 4 PCH Pressure Controlled Hardening 6 Tubular Hydroforming 8 Plastic forming 10 Aluminum forming 12 Schuler Service 14

Lightweight technologies from Schuler

While it is technically feasible to build a light and safe car, manufacturing costs are often the deciding factor. In the past, there have been fairly light and low-consumption car models produced, but their costs were too expensive and did not attract enough buyers. There is a need for different concepts for fulfilling the requirements of individual vehicle platforms. There cannot be one basic approach to achieving greater efficiency. Cost and performance can be optimized by integrating various processes and materials. Each material has specific benefits and is therefore suited to different installation areas of the car.

The future is light With lightweight technologies from Schuler

Forming the Future

ECONOMIC AND RELIABLE PRODUCTION SOLUTIONS FOR HIGH-VOLUME MANUFACTURING

3

NEW PERSPECTIVES

Cold forming high-strength steels

When achieving modern lightweight construction strategies, using high-strength steels improves the relationship between component weight and function. The market launch of Schuler ServoDirect Technology is now opening entirely new perspectives for cold forming of high-strength steels. Whether on a press line, blanking or cut-to-length line, transfer or progdie press – many advantages are proven: maximum flexibility in production, economical production of complex part geometries and high productivity with optimum part quality.

5

NEW TAILOR-MADE SOLUTIONS

Pressure Controlled Hardening

In the area of hot stamping, Schuler’s innovative PCH Technology stands for new custom solutions in press and automation technology. Developed at the Schuler Press Hardening Center of Excellence, the press hardening process can be controlled even more reliably to consistently produce the required final high strength material properties, ensuring the expected quality and performance of the final component. At the same time, it delivers an unparalleled production efficiency in terms of speed and parts output. Pressure Controlled Hardening (PCH) is a comprehensive system for manufacturing die-hardened components. The advantages of this process are the ability to control the forming and cooling procedure during the die-hardening process with pressure controlled hardening. The new press technology has a cushion system that provides controlled and even contact pressure in the die, making it possible to achieve unmatched, consistent component quality. The end result is that the component can achieve even higher rigidity, and in the example The procedure is very economical and energy-saving in manufacture as well. The material used is less expensive than high-strength steel, and can be processed with lower press forces than are required for this. This type of production means that entirely new possibilities are available for component design. of certain structural body components, it can improve crash properties. The benefit to auto manufacturing and design is the higher strength of the components with simultaneous reduced weight. Of course, economy is an important argument in any process. Here too, Schuler can score points with its PCH. The process makes it possible to achieve faster production of a larger number of parts. Shorter cooling times, high-speed transfer automation and innovative die solutions make it possible to double the previously achieved output. The list of economic advantages is rounded off by significantly lower die costs. We are sure that PCH will open up entirely new perspectives for the automotive industry in terms of design, safety and sustainability.