贝加莱控制技术在洋山港四期全自动化码头上的应用

洋山四期自动化码头勘察新技术应用

上海洋山港四期:智能码头的“中国芯”

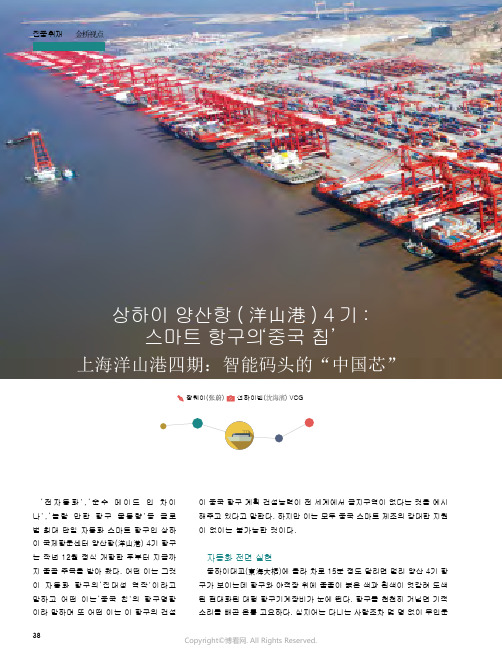

집중취재金桥视点장웨이(张蔚) 선하이빈(沈海滨) VCG‘전자동화’,‘순수메이드인차이나’,‘놀랄만한항구물동량’등 글로벌 최대 단일 자동화 스마트 항구인 상하이 국제항운센터 양산항(洋山港) 4기 항구는 작년 12월 정식 개항한 후부터 지금까지 줄곧 주목을 받아 왔다. 어떤 이는 그것이 자동화 항구의‘집대성 역작’이라고 말하고 어떤 이는‘중국 칩’의 항구명함이라 말하며 또 어떤 이는 이 항구의 건설이 중국 항구 계획 건설능력이 전 세계에서 금지구역이 없다는 것을 예시해주고 있다고 말한다. 하지만 이는 모두 중국 스마트 제조의 강대한 지원이 없이는 불가능한 것이다.자동화 전면 실현둥하이대교(東海大橋)에 올라 차로 15분 정도 달리면 멀리 양산 4기 항구가 보이는데 항구와 야적장 위에 줄줄이 붉은 색과 흰색이 엇갈려 도색된 현대화된 대형 항구기계장비가 눈에 띈다. 항구를 천천히 거닐면 기적소리를 빼곤 온통 고요하다. 심지어는 다니는 사람조차 몇 명 없이 무인운38Copyright©博看网. All Rights Reserved.양산항 4기 항구의 건설과 생산투입은 중국 항구업계 운영모델과 기술응용에서 기념비적인 도약식 업그레이드 및 중대 변혁을 실현했음을 상징하고 있으며 더 나아가 상하이항이 세계 항운센터 선두에 오르는 데 새로운 동력을 제공해 주었다.반차만이 조용히 컨테이너박스를 앞뒤로 운송하고 있을 뿐이다.“이것이 바로 양산항 4기의 매력입니다. 기존 항구들과 비교해 양산 4기 항구는 하이테크놀로지 신형 항구로서 컨테이너박스의 하역과 환적 모두 스마트설비가 하고 있습니다.”류창만(柳長滿) 상하이국제항무그룹(上港集團) 상둥컨테이너박스항구 지사(尚東集裝箱碼頭分公司) 총경리는 항구 하역작업은‘원격조종 더블 트롤리(double trolley) 컨테이너 크레인+레일 크레인+AGV’의 생산방안을 채택했으며 주로 항구 하역, 수평운송, 야적장 하역의 자동화 하역설비 및 자동화 항구생산관리 제어시스템으로 구성된다고 밝혔다.말하는 사이 해안의 궤도주행식 크레인(bridge crane)이 컨테이너박스 배에서 컨테이너박스를 천천히 항구로 이동시켜 환승플랫폼 위에 놓고 있었다.“중앙통제실에서 전문 원격조종사가 전체 항구의 모든 궤도주행식 크레인을 감시하고 있는데 정상적인 절차가 사람의 관여가 전혀 필요 없이 글로벌 최대 단일 자동화 스마트 항구인 상하이양산항 4기 항구는 자동화 항구의 ‘집대성 역작’이며 ‘중국 칩’의 항구명함이라 할 수 있다. 사진은 양산항 4기 항구의 전경이다.作为全球最大单体自动化智能码头,上海洋山港四期码头不仅是自动化码头的“集大成之作”,还是“中国芯”的港口名片。

洋山四期自动化集装箱码头门禁控制管理系统

· 27 ·

港 口科技 ·科 研 与技 革

图 1 洋 山 四期 集 装 箱 码 头 自动 化 区 域 总 体 布 置

【l、A( V洲 陆 f{J!IJ入 L1 (4)冷 减箱 消防 f J禁 『j禁 编 以 MTL开头 ,

j 仃 l8嘲 ,主 要 分们 6个冷 藏 输 I 通 道 内 ,每 个 I X= 3个消防 门

(2)人 员及 工程 车 进 出门禁 。门禁 编号 以 MC 开头 ,共有 41扇 ,主要 分布在 自动化 区域陆侧 6.5 m通道人 口、海侧喷淋区 、AGV交互 区、AGV 测试区和冷藏箱修理区入 口。

(3)人 员 进 出 门禁 。 门禁 编 号 以 MR开 头 ,共 有 23扇 ,主 要分 布 在 自动 化 区域 陆侧 4 m 通道 人

在门禁项 目完成前 ,初期 的自动化区域是通 过 简 易 的围 网和 门禁 实现 封 闭 的 ,安 全 管控 是 通 过控制室纸质单证 的授权和现场安全员 的放行来 实现 的。简 陋 的硬件 和无 系 统 的安 全管 控无 法 满

足 自动化集装 箱码头 的实 际生产 和安全保 障要 求。因此 ,设计门禁管控方案就显得十分重要 ,不 仅要 满足 实 际生 产要 求 ,又要 实 现对 进 出 自动化 区域 人员 的安全 管控 。

港 口科 技 ·科研 与技 革

洋山四期 自动化 集装 箱码 头 门禁控制 管理 系统

郑 重 , 叶 俊 , 林 洋 (上海 国际港务(集 团)股份有 限公 司尚东集装箱码 头分公 司, 上 海 201306)

摘要:为了加 强 自动化集装箱码 头的安全管控 、规 范门禁进 出流程 ,提 出适应 自动化集 装箱码头生产环境 的门禁控制管理 系统架构 ,阐明门禁基础信 息和 门禁控制管理的基 础规 则 。根 据 洋 山四期 自动 化 集装 箱码 头 的总体 布 置及 生 产特 点 ,采 用九 宫格 禁行 区设 计 方 案将 自动 化 区域 分 为桥 吊作 业 交换 点 、平行 缓 冲 区、高速 行驶 作 业 车 道 、箱 区陆侧 交换 区等 4块 基 本 区域 ,形成 九 宫格 禁行 区域 。结 果表 明基 于九宫格 禁 行 区设计 方案 的 门禁控制管理系统满足 自动化集装箱码 头实际生产要求 ,能够实现对进 出自动化 区域 人 员的安全 管控 。 关键词 :港 口;自动化集装箱码头 ;自动化 区域 ;门禁控制管理 系统 ;九宫格禁行 区

洋山港四期全自动化集装箱码头总体布置创新

中国港湾建设第36卷第10期2016年10月Innovation on general layout of fully-automated container terminalin Yangshan Port phase IV projectCHENG Ze-kun,LIU Guang-hong,HE Ji-hong(CCCC Third Harbor Consultants Co.,Ltd.,Shanghai 200032,China )Abstract :Based on the characteristics of Yangshan Port phase IV project and the mode of fully -automated handlingtechnology,we developed some innovation methods to deal with the key technical problems on the general layout of this project,which laid a foundation for the general design of fully-automated container terminal.The innovation methods can provide the references for the design and code compilation of fully-automated container terminals.Key words :Yangshan Port phase IV project;automatization;container terminal;general layout;fully-automated mode摘要:结合洋山港四期工程特点以及全自动化装卸工艺模式,围绕着总体布置中需要解决的关键技术问题,提出了相应的创新方法,为全自动化集装箱码头的总体设计奠定了基础,所提出的创新方法可为自动化集装箱码头的设计及规范编制提供参考。

洋山四期自动化码头外集卡预约进港优化措施

洋山四期自动化码头外集卡预约进港优化措施近年来,随着洋山港区四期自动化码头的建设和投入使用,集卡进港的预约和调度工作也面临了新的挑战和机遇。

为了更好地优化集卡进港的流程,提高港区装卸效率和服务质量,洋山港区四期自动化码头外集卡预约进港优化措施应运而生。

一、集卡预约系统的建立和完善洋山港区四期自动化码头的集卡预约系统是集卡进港优化措施的基础和核心。

预约系统通过信息化技术,实现了对集卡进港的预约、调度和监控,有效提高了装卸效率和降低了等待时间。

建立和完善集卡预约系统,可以有效避免拥堵和排队等情况的发生,提高港区的运营效率和客户满意度。

二、集卡进港路线的优化规划针对洋山港区四期自动化码头外集卡预约进港的需求,应通过系统和科学的路线规划,优化集卡进港的路线,并且避免交通拥堵和车辆堵塞的情况。

通过合理的路线规划,可以有效降低集卡进港的时间成本和交通拥堵的风险,提高港区的通行效率和安全性。

三、集卡司机培训和技能提升为了更好地配合集卡预约进港的优化措施,应加强集卡司机的培训和技能提升工作。

培训内容应包括集卡预约系统的操作方法、进港路线的规划和执行、以及突发情况处置等内容。

通过培训和技能提升,可以提高集卡司机的意识和素质,更好地配合港区的预约和调度工作,从而提高港区的整体运营效率和服务质量。

四、集卡预约进港的信息共享和沟通协调集卡预约进港是一个涉及多方的复杂系统工程,需要各方的信息共享和沟通协调才能更好地实现预约和调度。

应建立健全的信息共享和沟通协调机制,包括港区、集卡司机、货主、物流公司等多方参与的信息共享和沟通平台,以便更好地协调和配合集卡预约进港的工作,有效提高港区的运营效率和服务水平。

五、优化集卡进港的智能化技术和设备为了更好地支持集卡预约进港的优化措施,应引进和应用智能化技术和设备,包括车辆追踪系统、智能导航系统、自动识别系统等。

通过智能化技术和设备的应用,可以更好地实现集卡预约进港的智能调度和监控,提高港区的运营效率和服务质量,同时降低运营成本和安全风险。

洋山四期自动化码头外集卡预约进港优化措施

洋山四期自动化码头外集卡预约进港优化措施洋山四期自动化码头是中国目前最大的集装箱码头之一,位于上海洋山深水港,是上海国际航运中心的重要组成部分。

随着码头业务的不断发展,为了提高集装箱进港效率和优化运输流程,洋山四期自动化码头外集卡预约进港的优化措施成为了当下的重要工作。

一、背景介绍洋山四期自动化码头外集卡预约进港是指在集装箱进港前,运输公司需要提前预约进港时间,并按照预约时间有序进入码头,以便保障码头业务的高效运转。

而优化这一预约进港流程,则是为了提高集装箱进港的效率,降低运输成本,提升服务质量。

二、问题分析在目前的集装箱物流运输中,存在着诸多问题,如集卡进出码头效率低、排队时间长、等待成本高等问题,这些问题不仅影响了集装箱的快速进出,也限制了集装箱运输的效率和质量。

如何优化集卡预约进港流程,提高集装箱的进港效率成为了目前急需解决的问题。

三、优化措施1. 引入智能预约系统针对集卡预约进港的优化,洋山四期自动化码头可以引入智能预约系统,通过先进的技术手段,为运输公司提供便捷的预约通道,从而降低预约的时间成本和人力成本。

2. 设置预约时间段为了保障码头业务的有序进行,可以设置不同的预约时间段,让运输公司根据自身的运输情况合理安排集卡的进港时间,避免集卡的高峰期竞争,降低排队时间和等待成本。

3. 提高通行效率通过优化集卡通行通道,设置专用通道为已预约进港的集卡提供快速通行和便捷服务,提高集装箱进港的效率和质量,减少堵车和排队现象的发生。

4. 优化服务流程在提高通行效率的还需要优化服务流程,通过完善的服务体系和高效的操作流程,为运输公司提供更加便捷和高效的服务,提升整体的进港体验。

5. 实施动态优化针对集卡预约进港的流程变化较大,可以通过实施动态优化的方案,根据实际情况不断调整和优化预约进港流程,以应对不同的运输需求和营运压力。

6. 加强信息共享促进码头、运输公司、货主等方面的信息共享,提高信息透明度和实时性,从而更好地协调各个环节的工作,提高整体的运输效率。

洋山四期自动化码头AGV自动换电站系统

洋山四期自动化码头AGV自动换电站系统张宇欣 朱忠烈上海振华重工(集团)股份有限公司 上海 200125摘 要:上海洋山港四期自动化码头在国内率先建成一个全自动化AGV换电站,解决了AGV长时间续航的问题,保证了AGV能够24 h全天候运作。

文中简述了洋山四期自动化码头AGV自动充电、换电站的工作原理及自动充换电作业流程。

Abstract: Shanghai Yingshan Port Phase IV automated terminal takes the lead in building a fully automatic AGV battery swapping station at home to solve the problem of long duration and ensure that AGV can operate 24 hours a day. The paper briefly describes the working principle of automatic battery charging and swapping station for AGV at Yangshan Phase IV automated terminal as well as its automatic battery charging and swapping operation flow.关键词:自动顶升AGV;自动化集装箱码头;自动充换电Keywords: Lift-AGV; automated container terminal; automatic battery charging and swapping中图分类号:TH 242 文献标识码:B 文章编号:1001-0785(2018)02-0102-050 引言洋山四期自动化码头将智能化生产过程控制系统和绿色节能技术运用到自动化设备中,打造了一座自动化无人码头。

洋山四期自动化码头外集卡预约进港优化措施

洋山四期自动化码头外集卡预约进港优化措施1. 引言1.1 背景介绍洋山四期自动化码头外集卡预约进港是指通过预约系统,提前安排集卡车辆在指定时间段内进入集装箱港区,从而实现集装箱货物的顺利进出。

近年来,随着我国对外贸易的不断发展,集装箱港口的货物吞吐量也在持续增加,码头进出口车辆的流量不断增加,给港口的运营带来了一定的压力。

洋山四期自动化码头外集卡预约进港作为港口管理的重要环节,其效率和便捷性直接影响到港口货物的流通速度和效益。

当前,我国港口外集卡预约进港存在一些问题,例如预约系统功能不完善、信息共享不畅、数据收集分析不及时等,导致集卡车辆进出港不够顺畅,影响了货物的装卸和运输效率。

为了进一步提高洋山四期自动化码头外集卡预约进港的效率和便捷性,需要对其现状进行分析,找出存在的问题,并提出相应的优化措施来改善和优化预约进港流程,以适应港口运营的需要。

1.2 研究目的研究目的是为了探讨洋山四期自动化码头外集卡预约进港存在的问题,并提出相应的优化措施。

通过对现状进行分析,可以发现当前预约进港系统存在的不足之处,如预约功能不够完善、信息共享不畅等,进而为改善系统提供有效的建议。

本研究旨在优化预约系统功能,加强信息共享与协同,完善进出口数据收集与分析,建立智能调度系统,以提高集卡预约进港的效率和准确性。

通过实施这些优化措施,将能够提升洋山四期集装箱码头的整体运营水平,为进出口货物提供更快速、更便捷的服务,促进港口效率的提升,推动我国物流行业的发展。

通过本研究的实施,将为未来的码头自动化运营提供有益的借鉴和指导,并有望为国内外集装箱码头的设施、管理与服务水平提供新的思路和方法。

2. 正文2.1 洋山四期自动化码头外集卡预约进港现状分析洋山四期自动化码头作为中国最大的集装箱港口之一,集装箱吞吐量大、吞吐效率高、服务质量优,是货物运输的重要节点。

随着洋山四期码头集装箱吞吐量的不断增加,外集卡预约进港系统也面临着一些问题和挑战。

全自动化码头规模居全球首位 上海洋山港区四期开港试生产

©交通建设能类型所作出的航空小镇产业土地利用类型与机场噪 声相容性分析表。

在规划通用机场航空小镇时,应充 分考虑未来的机场噪声对航空小镇规划的负面影响。

在实际工程规划设计中,航空小镇在进行产业与 空间规划时,通常会以通用机场为核心,除了规划实现 通用机场核心功能的配套区以外,通常还会规划相应 的制造研发区、通航运营区、航空商业休闲区、航空文 化与旅游区,不同的功能区内规划的不同产业功能类 型所对应的土地利用类型也将有所不同,使其对应的 我国机场噪声限值标准会有所区别。

在进行航空小镇 规划时,必须要考虑到这种差异性,使得各功能建筑单 体符合我国机场噪声的限制标准。

六、某航空小镇实例规划某航空小镇位于我国南部省份,通用机场远期规 划长1 800米、宽30米的跑道,该航空小镇的产业发 展类型为依托机场便利条件形成的综合发展型,空间 布局规划模式为偏侧布局模式。

具体规划平面图如图 2所示。

在功能布局实施方面,根据美国联邦航空局(FAA)的INM噪声综合模型软件作出的该机场噪声 等值线图,在充分考虑航空小镇在产业对机场的关联 程度以及土地利用类型与机场噪声相容性分析基础上,在机场边上由近及远依次规划四层规划板块:第一 层为通用飞机托管区、飞机维修基地(MRO)、通用飞 机组装基地、零部件制造基地、直升机及公务机基地; 第二层为研发基地、航空物流区;第三层为航空体验 区、航空主题公园、通航会展区、航空影视基地;第四层 为航空社区、飞行公寓、商务区、航空会所、通航培训学 校以及商业中心和机场配套生活区。

(作者单位:中航 长沙设计研究院有限公司航空工程设计研究院)⑯2017年12月10日,全球规模最大、自动化程度 最高的码头——上海港洋山深水港区四期码头开港试 运行。

整个码头装卸作业采用“远程操控双小车集装 箱岸桥(QC)+自动导引运输车(AGV)+远程操控轨道 式龙门起重机(ARMG)”的装卸生产方案,并采取全球 首创的双箱吊轨道吊作业模式,港区生产作业实现"零排放”。

洋山深水港四期自动化码头AGV项目风险管理研究

洋山深水港四期自动化码头AGV项目风险管理研究随着港口技术的不断进步,自动化码头以其高可靠性、高效率、高智能化、环保、低人力成本等各项优势成为新的发展趋势。

上海振华重工(集团)股份有限公司(以下简称ZPMC)是全球最大的自动化码头——洋山深水港四期(以下简称洋山港四期)项目的设备和系统总承包商,负责制造该码头所有自动化设备以及设备管理系统(以下简称ECS)项目的开发。

该项目的自动导引运输车(以下简称AGV),要求高智能、高精度和高可靠性,因此面临着巨大的风险和挑战。

本文以洋山港四期AGV项目作为案例进行研究。

首先使用工作结构分解法(WBS)与头脑风暴法对该项目每个阶段的风险因素进行识别,构建洋山港四期AGV项目风险层次结构模型。

再使用层次分析法(AHP)对各风险因素权重进行排列,结合模糊综合分析法(FCE)进行风险评价。

根据风险评价结果,对于每个风险因素提出应对策略,并采取了具体措施,确保项目能够顺利完成。

通过对洋山港四期AGV项目进行一系列的风险管理研究,希望能够归纳总结出一套有效的风险管理手段为今后相类似的自动化码头项目的风险管理提供一定的借鉴。

洋山深水港四期自动化码头自动配载理论与实践

洋⼭深⽔港四期⾃动化码头⾃动配载理论与实践1 引⾔配载是码头作业过程中的⼀个⾮常重要的组成部分,关系着码头和船⽅两⽅的利益。

对于船⽅⽽⾔,配载需要以积载要求为基础,以满⾜船舶适航条件要求为前提;对于码头来说,配载需要达到码头的作业要求,保证作业的连续性,在船期内完⼯。

配载的好坏很⼤程度上决定了船舶的作业是否顺利。

肿瘤体积较⼩且有蒂时可从基底部直接切除。

如瘤体较⼤,即使蒂较⼩,也不宜直接从基底切除,以避免膀胱穿孔。

应从肿瘤顶部开始,依次切除。

如肿瘤较⼤且基底较宽,估计⾎供较为丰富,可先切除瘤体边缘基底部,阻断肿瘤⾎供,再从顶部依次切除。

切割过程中遇组织粘⼑应及时予以清除。

汪圆圆等[1]针对挂靠多港⼝集装箱船的全航线预配问题,以倒箱量最少、船舶纵向强度最优为⽬标,提出0-1整数规划模型,并采⽤混合整数规划算法、蚁群算法和遗传算法等模拟计算得出8BAY集装箱船全航线智能预配问题研究的最优结果。

⽜王强等[2]从船⽅和码头两⽅⾯总结了⾃动配载近⼗多年的研究进展,给出了数学规划⽅法的⼀般思路。

王斌等[3]对集装箱优化配载的具体流程进⾏了研究,设计了⼀个可以搭载不同优化算法的配载软件,并进⾏了软件实现。

黄桁[4]研究了确定性和不确定性的⾃动化码头配载问题,针对确定性问题,设计基于集装箱与船箱位编号排序的禁忌搜索算法,在此基础上设计具有轮盘赌选择交换算⼦的改进禁忌搜索算法,基于贪婪算法设计禁忌搜索的初始解,通过⼀个BAY的数据算例证明了其鲁棒优化模型的正确性和算法搜索的⾼效性。

但上述研究仅停留在理论阶段,未能在码头中推⼴使⽤,或是未能考虑到⽬前机械设备、码头布局的⾰新。

⽬前在洋⼭深⽔港四期全⾃动化集装箱码头内,所有船舶均可使⽤⾃动配载。

本⽂就洋⼭深⽔港四期⾃动化码头的⾃动配载系统进⾏分析和介绍,以便更好地推⼴和改善⾃动配载系统。

2 洋⼭深⽔港四期⾃动化码头的⾃动配载分析如图1所⽰,洋⼭深⽔港四期⾃动化码头为了提升⾃动化堆场的容量和优化堆场布局[5],相对于传统码头,作出了5个⽅⾯的改变:图1 洋⼭深⽔港四期⾃动化码头堆场布局(1)箱区采取了不同于传统码头的⽔平布置,转⽽变为垂直码头布置,箱区之间为维修通道,两端设置AGV(Automatic Guided Vehicle,⾃动导引车)和集卡的交换区,⽔平运输机械不进⼊箱区,减少场内道路,严格区分⾃动化和⾮⾃动化区域,在交通管控上有了很⼤的改善。

洋山四期全自动集装箱码头设计创新

2018年6月水运工程Jun 2018第6期㊀总第543期Port&Waterway㊀EngineeringNo 6㊀SerialNo 543自动化码头洋山四期全自动集装箱码头设计创新刘广红ꎬ韩时捷ꎬ何继红ꎬ徐兆祥ꎬ姚㊀宇ꎬ蔡波妮(中交第三航务工程勘察设计院有限公司ꎬ上海200032)摘要:自动化码头在装卸作业的稳定高效㊁安全节能㊁绿色环保等方面具有显著优势ꎬ已成为我国实现港口转型升级发展的必由之路ꎮ但我国自动化港口建设起步晚ꎬ技术经验积累少ꎬ缺少相应的技术标准和规范指导ꎮ而洋山四期工程是我国首座拥有安全自主技术打造的当前全球单项规模最大㊁技术最先进的全自动化集装箱码头工程ꎬ其设计经验对于推动我国港口的技术进步具有重要的借鉴意义ꎮ对洋山四期工程自动化集装箱码头设计所涉及的平面㊁工艺㊁结构㊁控制㊁供电㊁给排水等多方面设计成果进行总结和梳理ꎬ为同类工程设计提供参考ꎮ关键词:集装箱码头ꎻ自动化ꎻ总平面布置ꎻ轨道基础结构ꎻ数据接口ꎻ仪表远程监测ꎻ电能质量治理ꎻ节能减排ꎻ节水中图分类号:U656 1+34文献标志码:A文章编号:1002 ̄4972(2018)06 ̄0189 ̄06DesigninnovationofYangshan4thphasefullyautomaticcontainerterminalLIUGuang ̄hong HANShi ̄jie HEJi ̄hong XUZhao ̄xiang YAOYu CAIBo ̄niCCCCThirdHarborConsultantsCo. Ltd. Shanghai200032 ChinaAbstract Theautomatedterminalhassignificantadvantagesinthestabilityandhighefficiencyofloadingandunloadingoperations safetyandenergysaving andgreenenvironmentalprotection.Thusithasbecometheonlywayfortherealizationoftheport stransformationandupgradinginourcountry.However theconstructionofautomatedportsinourcountrystartedlate withlittleaccumulatedtechnicalexperienceandlackofcorrespondingtechnicalstandardsanddesigncopes.The4thphaseofYangshanprojectisthefirstfullyautomaticcontainerterminalprojectinourcountrywithindependenttechnologyandself ̄madecapability.ThedesignexperienceofthisprojectisofgreatsignificancetopromotethetechnologicalprogressofChina sports.Thispapersummarizesandsortsoutthedesignresultsofplane technology structure control powersupply watersupplyanddrainage etc.ofthe4thphaseofYangshanProject soastoprovidereferenceforsimilarprojects.Keywords containerterminal automation generallayout ASCcranerailconcretebeam datainterfaceremotemonitoringofinstruments powerqualitycontrol energyconservation waterconservation收稿日期:2017 ̄11 ̄08作者简介:刘广红(1976 )ꎬ男ꎬ教授级高级工程师ꎬ从事港口及航道工程规划及设计工作ꎮ㊀㊀2014年ꎬ交通运输部发布了«关于推进港口转型升级的指导意见»ꎬ提出到2020年 港口发展基本实现由主要依靠增加资源投入向主要依靠科技进步㊁劳动者素质提高和管理创新转变 的发展目标ꎬ要求提高码头前沿装卸㊁水平运输㊁堆场装卸等关键设备的自动化㊁智能化水平ꎬ提升货物在港口的换装作业效率ꎬ促进智慧港口㊁平安港口和绿色港口的建设ꎮ为此ꎬ上海㊁厦门㊁青岛等港口陆续开始了自动化集装箱码头的建设ꎮ然而ꎬ由于我国自动化港口建设起步晚ꎬ技术经验积累少ꎬ至今尚缺少相应的技术标准和规范指导ꎮ而洋山四期全自动集装箱码头工程是我国首座拥有全自主技术㊁当前单项规模最大㊁具有先进技术的码头工程ꎬ其设计经验对于推动我国港口的技术进步具有重要的借鉴意义ꎮ本文对洋山四期工程设计所涉及的平面㊁工艺㊁结构㊁控制㊁水运工程2018年㊀供电㊁给排水等多方面设计成果进行总结和梳理ꎮ1㊀总平面布置关键技术洋山四期工程是超大型集装箱港区ꎬ码头长2350mꎬ布置7个大型深水泊位ꎬ年设计通过能力高达630万TEUꎮ然而ꎬ狭窄的陆域纵深成为制约港区综合效能发挥的瓶颈ꎮ如何以服务生产为导向ꎬ合理地开展总体功能布局ꎬ最大程度地提高土地资源的利用率ꎬ是设计需要解决的关键技术问题ꎮ1 1㊀因地制宜ꎬ合理布局洋山四期工程地域狭长ꎬ横向宽度近3000mꎬ纵深平均仅约500mꎬ且大小不均ꎬ对码头的总体布置形成了较大的制约ꎮ设计以服务生产为导向ꎬ在优先保障生产功能区土地供应的基础上ꎬ因地制宜地进行各辅助功能区的布置ꎬ尽可能地做到和谐统一 1 ꎮ1)自动化堆场是洋山四期工程的核心堆场ꎬ占港区堆存总容量的96 5%ꎮ因此ꎬ要突破陆域的制约ꎬ首先应尽可能地提升自动化堆场的规模ꎮ设计将集装箱码头对应后方的核心地块最大程度地用于布置自动化堆场ꎬ堆场的纵深依据地形采用了最大化设计ꎬ使得箱区堆箱数量达到33~53贝位ꎬ同时兼顾了自动化堆场的作业效率ꎬ避免因箱区过长而导致龙门起重机(ARMG)作业能力的不足ꎮ2)契合陆域地形特点ꎬ因地制宜地开展辅助堆场及配套生产㊁生活设施的布置ꎮ利用自动化堆场北侧不规则地块自西向东分别布置生产管理区㊁口岸查验区及超限箱堆场ꎮ生产管理区的选址还综合了地质的因素ꎬ建筑物均坐落在开山区ꎬ有效降低了工程造价ꎮ利用自动化堆场西侧地块布置危险品堆场ꎬ其选址同时考虑远离人员集中区域和风向的影响ꎮ洋山四期工程总体功能布局见图1ꎮ图1㊀港区总体功能布局1 2㊀科学开展交通工程设计港口作为大物流的重要节点ꎬ高效的港内㊁外交通是提升其综合作业效率的重要因素ꎬ充分的道路资源利用也是节约用地的重要举措ꎮ在四期工程的交通设计上ꎬ设计采用了多方面的优化方案:1)进㊁出港闸口采用 东进西出 的分离布置方式ꎬ进港ң港内ң出港过程均为单向交通ꎬ交通组织高效㊁顺畅ꎬ冲突点少ꎬ道路资源利用率高ꎬ同时与自动化集装箱码头提㊁送箱流程完美结合ꎮ2)进港闸口采用预检㊁分流㊁放行三级智能化闸口布置ꎬ港外集卡停车场与进港闸口采用集约化布置ꎮ一级道路口采集进港车辆信息ꎬ二级卡口对车辆进行分流处理ꎬ部分不具备放行条件的车辆进入与闸口集约化布置的港外集卡停车场做进一步处理ꎬ完成后再经三级卡口进港ꎮ该布置方式对于自动化集装箱码头的运作模式具有良好的适应性ꎬ同时对于应对交通高峰期的冲击具有良好的缓冲作用ꎮ3)根据港区的设计能力及闸口㊁堆场㊁辅助设施等功能布局ꎬ开展港内㊁外道路的OD分析ꎬ通过交通仿真模拟的技术手段ꎬ科学确定港内㊁外路网的建设规模ꎬ达到资源利用高效和交通顺畅的目的ꎮ洋山四期工程港内㊁外主干道路布置见图2ꎮ091㊀第6期刘广红ꎬ等:洋山四期全自动集装箱码头设计创新图2㊀港内、外主干道路布置2㊀创新工艺布置历经20余年的发展ꎬ自动化集装箱码头先后出现了10余种装卸工艺解决方案ꎬ其中以 双小车岸桥+AGV+ARMG 单小车岸桥+跨运车+ARMG 和 单小车岸桥+集卡+ARMG 3种方案应用最为普遍ꎮ因后两种方案在自动化程度和尾气排放上略有不足ꎬ结合项目的建设目标㊁营运成本和工程条件等ꎬ经综合对比分析ꎬ四期工程采用了 双小车岸桥+AGV+ARMG 方案ꎬ在设备选型和工艺布置方面始终贯彻高效㊁可靠㊁绿色㊁安全的设计理念ꎮ2 1㊀无悬臂㊁单侧悬臂和双侧悬臂3种自动化轨道吊混合布局模式洋山港区集装箱水-水中转比例高达50%ꎬ且存在港区不同营运公司间互拖箱的作业ꎮ针对该特点ꎬ自动化堆场首次提出以无悬臂自动化轨道吊为主ꎬ无悬臂㊁单侧悬臂和双侧悬臂3种形式自动化轨道吊的混合布置方案 2 ꎮ其中ꎬ双侧悬臂轨道吊主要用于互拖箱的作业ꎬ布置在自动化堆场端部ꎻ无悬臂箱区以堆放进口箱和出口箱为主ꎬ也可在海侧堆放部分水-水中转箱ꎻ单悬臂箱区以堆放水-水中转箱为主ꎬ也可堆放部分进㊁出口箱ꎮ无悬臂㊁单悬臂箱区采用间隔布置ꎬ可每隔2~6个无悬臂箱区布置1对悬臂箱区ꎮ无悬臂箱区的交接区设置在箱区两端ꎻ单悬臂箱区AGV交接区位于悬臂下且位置不固定ꎬ由AGV将集装箱运输至箱区指定排位ꎬ使同一个箱区的两台轨道吊可同时对AGV作业㊁为海侧装卸系统服务ꎬ箱区陆侧端设集卡交接区ꎬ提高箱区使用的灵活性ꎮ与目前典型的单一无悬臂轨道吊的自动化堆场相比ꎬ该模式较好地解决了堆场容量最大化及堆场与码头之间设备能力匹配的问题ꎬ其主要优点为:1)能按不同的集疏运方式进行功能分区ꎬ解决水-水中转比例高所致的海陆侧轨道吊作业量不均衡的问题ꎻ2)通过部分箱区采用带悬臂轨道吊作业ꎬ可在不增加堆场作业线数量和工程投资的前提下ꎬ增加直接为岸桥服务的轨道吊数量ꎬ在船舶大型化对装卸效率和作业持续强度提出更高要求的情况下ꎬ提升了自动化装卸系统的适应性ꎻ3)箱区功能明确ꎬ便于管理ꎬ同时具有较大的灵活性ꎬ能够应对箱量结构的变化ꎻ4)使港区间互拖箱的运输效率大幅提升ꎮ自动化堆场布置见图3ꎮ图3㊀自动化堆场布置191水运工程2018年㊀2 2㊀轨道吊跨内列位方向冷藏箱与普通箱混合布置形式冷藏箱在箱区内靠陆侧布置ꎬ以兼顾海㊁陆侧作业效率和电源插拔人员进出箱区的便利ꎮ垂直轨道方向采用冷藏箱和普通箱混合布置方式ꎬ即轨道吊轨内10列箱中的7列堆放冷藏箱ꎬ其中靠轨道侧1列的底层为电源插拔人员的通道ꎬ另外3列堆放普通箱ꎬ当电源插拔人员进入箱区作业时ꎬ轨道吊的吊具能绕过电源插座支架和作业人员ꎬ减少人㊁机共同作业时对人员位置或轨道吊作业范围的限制ꎮ该冷藏箱布置形式既保证了辅助作业人员的安全ꎬ又最大限度减少了人员进入自动化箱区后对堆场作业安全及效率的影响ꎬ在自动化程度㊁作业安全和营运管理等方面具有一定的优势ꎮ2 3㊀机修区联合布局形式洋山四期工程采用了将AGV维修棚㊁AGV测试区㊁机修车间及备品备件库联合布局的集约化布置形式ꎮ该形式实现了自动化水平运输设备维修保障各功能区与常规维修功能区的有效整合ꎬ功能全面ꎻ需维修的AGV由自动化水平运输区依次经维修区㊁测试区再回到自动化运行区域ꎬ流程顺畅便捷ꎬ提高了AGV的维护保障能力ꎻ且通过在各区域之间设立交互区ꎬ解决了自动化与非自动化运行模式转换的安全问题ꎬ提高了自动化设备维修的安全管控能力ꎮ机修区布置见图4ꎮ图4㊀机修区布置3㊀着力新材料、新结构的应用与创新3 1㊀双重可调式轨道基础的应用洋山四期工程陆域主要由围填海形成ꎬ原始软土层厚30~40mꎮ虽经地基处理ꎬ但工后残余沉降仍不可避免ꎬ不能完全满足自动化轨道吊设备高速运行的要求ꎮ在桩基方案因投资大㊁周期长等因素难以实施的情况下ꎬ通过跟踪研究及理论分析沉降趋势ꎬ设计提出一种新型非桩基轨道基础结构形式 双重可调式轨道基础 3 ꎮ该结构一方面通过刚度较大的混凝土轨道基槽来协调地基的不均匀沉降ꎻ另一方面又通过在槽内铺设一定厚度道砟ꎬ使其后续可进行一定调整ꎮ同时ꎬ为减小后期轨道调整难度ꎬ将常规的轨枕结构优化为带可调支座的新型轨枕结构ꎮ轨道基础技术的创新一方面大大增加轨道基础对不均匀沉降的协调能力ꎬ另一方面将初期的调整由较为复杂的土建调整简化为操作更简单快捷㊁调整精度更高的机械式调整ꎮ不仅减少了调整工作量及运营的影响ꎬ还减少了土建调整时产生的扬尘㊁噪声等环境影响ꎬ取得良好的应用效果ꎮ3 2㊀新型材料大规模应用AGV在行驶过程中需通过磁钉进行自动定位ꎬ而磁钉对道路及构筑物结构有明确的防磁需求ꎮ同时ꎬ由于地处海洋性气候环境ꎬ受高盐高湿空气影响ꎬ港内金属构件及混凝土结构易受到腐蚀ꎮ传统材料在防磁和防腐蚀上难以满足使用要求ꎬ因此需寻求一种新型高性能的结构替代材料十分必要ꎮFRP复合材料是一种新兴高性能结构材料ꎬ具有轻质㊁高强㊁防腐㊁防磁等优点ꎮ结合四期工程防磁㊁防腐的特殊建设需求ꎬ不仅大胆将GFRP筋作为钢筋的替代材料ꎬ应用于道路面层㊁综合管廊㊁AGV支架基础等结构的设计中ꎬ还根据各种构件构造需求ꎬ将常规的钢冷藏箱支架㊁槽钢拖线槽等构件用FRP复合材料进行替代ꎬ取得了良好的应用效果 4 ꎮ291㊀第6期刘广红ꎬ等:洋山四期全自动集装箱码头设计创新4㊀自动化设备控制及信息系统4 1㊀自动化集装箱堆场冷藏集装箱监控新模式目前冷藏箱监控常采用电力载波法㊁四芯监控插头及手持式或人工抄表方式ꎮ由于电力载波法和四芯监控插头监测覆盖不到20%ꎬ所以一般选择手持式或人工抄表方式ꎮ为了满足自动化堆场全封闭㊁无人化管理ꎬ四期工程冷藏箱监控设计选用了冷藏箱智能控制系统数据接口方式ꎬ介入端口是冷藏箱的数据接口ꎬ从数据接口采集信号并通过局域网上传ꎬ可达到95%以上的监控率 5 ꎮ同时ꎬ监控系统具有识别冷藏箱品牌和型号等功能ꎬ可满足自动化码头对冷藏箱智能控制系统的需求ꎮ4 2㊀自动化集装箱码头给水仪表远程监测码头给水系统监测涉及的主要仪表为流量计和水表ꎬ传统监测通常采用人工现场抄表ꎬ效率低ꎬ误差率较高ꎬ且无法及时发现管网漏损㊁仪表设备故障等ꎬ不能做到及时维护处理ꎮ为了满足自动化码头全封闭㊁无人化管理要求和减少工作人员频繁进出自动化区域对生产带来的负面影响ꎬ四期工程设计了一套仪表远程监测系统ꎬ实现码头给水系统的远程集中监测 6 ꎮ给水仪表远程监测系统主要由监控中心㊁通信网络㊁终端设备㊁现场计量仪表这4部分组成ꎮ现场计量仪表均带MODBUS远程数据通讯接口的流量计ꎬ以及带MODBUS远程数据通讯接口的水表等ꎮ主要功能是监测系统信息管理㊁系统用户基本信息㊁管网流量监测管理㊁系统数据查询管理㊁维护管理及巡检系统管理㊁给排水系统用水统计分析报表及给排水系统管网管损分析等ꎮ4 3㊀变电所机械通风及空调远程控制系统为了满足自动化堆场内变电所机械通风及空调设备的远程控制要求ꎬ四期工程设计了一套变电所机械通风及空调的远程控制系统 7 ꎮ系统采用PLC控制方式ꎬ其网络架构主要由现场设备层和过程监控层组成ꎮ系统的PLC主站设置在10kV中心配电所控制室内ꎬPLC从站设置在变电所内ꎬ且设有现场电控箱ꎬ负责轴流风机㊁电动蝶阀㊁电动百叶窗和空调的配电及控制ꎮ箱内设有各类型机械通风设备对应的模式选择开关及启㊁停按钮和指示灯等ꎬ用于实现现场对机械通风设备的监控操作ꎮ变电所PLC从站通过输I∕O模块以及辅助的中间继电器回路ꎬ监视各类型机械通风设备(轴流风机㊁电动蝶阀及电动百叶窗等)的运行状态ꎬ及控制各类型机械通风设备的启停ꎬ并通过PLC控制单元内的远程通讯模块实现中心变电所监控计算机远程集中监控机械通风设备的运行状态等ꎮPLC从站的通讯总线模块负责控制单元与各类型空调之间的通讯和数据交换ꎬ进而实现监控计算机远程监视空调的运行状态和控制空调的启停㊁模式及温度选择等ꎮ5㊀强化电能的质量治理和节能减排5 1㊀供电新设备㊁新技术应用四期工程自动化堆场采用封闭㊁无人化管理ꎬ港区正常生产时ꎬ其内的变电所处于无人值守状态ꎮ传统变电所供配电装置的数据采集㊁监视㊁开关远方操作功能在可靠性㊁安全性方面已无法完全满足这一新的工况要求ꎬ需进一步提升设备的智能化水平ꎮ在四期工程中ꎬ设计采用了新型智能型开关设备ꎬ即选用KYN28智能型高压中置式开关设备和MNS ̄ST新一代智能型低压抽出式开关设备ꎬ并辅以视频监控系统ꎬ实现在控制室内对变电所实施更加可靠㊁安全的监控 8 ꎮ在供电系统的设备选型上开展了一系列应用创新ꎬ如10kV开关柜内选用六柱全相双安全保护装置ꎬ解决了现今常用的过电压保护装置所存在的技术缺陷ꎻ使用DEHN系列接地夹具ꎬ解决了接地装置不同材料之间连接的防腐问题ꎻ采用烙克赛克穿隔密封系统解决了变电所进㊁出线墙孔处的防水问题ꎮ5 2㊀电能质量治理和节能减排四期工程最终将配置28台岸桥㊁122台ARMGꎬ尽管每台大机上都设置了无功补偿和谐波滤波装置ꎬ但因设备数量多ꎬ单机容量大ꎬ且为反复短时工作制ꎬ工况非常复杂ꎬ瞬间产生大的冲击负荷以及谐波叠加超标的几率很大ꎬ进而造391水运工程2018年㊀成系统电压和频率的波动ꎮ为此ꎬ设计在相关变电所内分别设置了10kV动态有源滤波及无功补偿装置进行就地集中治理ꎬ解决诸如谐波㊁电压波动与闪变㊁三相电压不平衡等电能质量扰动问题ꎬ从而有效降低系统损耗㊁提高系统稳定性㊁提升电压质量㊁改善电能质量ꎮ为节能减排ꎬ在每个泊位均配置了岸电接电装置ꎬ船舶停靠期间可关闭船上的辅机发电机ꎬ由岸电设施向其提供电力ꎬ以减少靠港船舶CO2的排放ꎻ选择了技术成熟㊁节能效果好㊁性价比高的第三代新型LED光源作为室外照明光源ꎬ替代传统的气体放电灯ꎬ是港区绿色照明的一大亮点ꎮ6㊀加强港区节水四期工程因地处外海㊁地块独立等因素ꎬ给水资源十分紧张ꎮ为此ꎬ设计主要从开源㊁节流两方面入手设计给水系统ꎮ给水的开源主要体现在分质供水设计ꎬ对用水水质要求不高的降温㊁环保用水采用回用水作为水源ꎬ市政水补水ꎮ其中ꎬ危险品箱降温喷洒补充水具有季节性变化大㊁用水量大的特点ꎬ设计在危险品箱堆场设置1座调节沉淀池ꎬ最多可收集1080m3清洁雨水及喷洒回用水ꎬ作为危险品箱喷淋降温水源ꎬ循环使用ꎻ日处理最大污水量约227 5m3ꎬ经处理后出水水质均达到了«城市污水再生利用城市杂用水水质»标准ꎬ回用于绿化及道路浇洒ꎮ给水的节流主要体现在适当降低泊位同时上水率和减少管网的漏损ꎮ在码头的总用水量估算中ꎬ船舶供水往往所占比重大ꎬ但船舶供水情况会受船舶航线㊁水价等众多因素影响ꎬ实际供水量可能较估算量大幅降低ꎬ进而导致管网内流速降低㊁水质下降ꎮ为避免该情况发生ꎬ设计根据洋山一~三期工程实际给水统计 9 适当降低了泊位同时上水率ꎬ以更加贴近实际情况ꎬ达到保障给水水质和节水的目的ꎮ在减少管网漏损方面ꎬ设计采用各单体水表远程读数措施ꎬ对给水进行实时监控ꎬ通过实际运行用水数据统计ꎬ及时发现水量异常情况ꎬ减少漏损用水ꎮ7㊀结语1)以服务生产为导向ꎬ在优先保障生产功能区土地供应的基础上ꎬ因地制宜地进行各辅助功能区的布置ꎬ尽可能地做到和谐统一ꎬ可大幅提高土地资源利用率ꎮ2)通过高效的交通组织设计ꎬ科学地论证道路建设规模ꎬ提升港区的综合作业效率ꎮ3)科学选择装卸工艺技术路线ꎬ结合工程具体特点ꎬ在自动化堆场㊁冷藏箱区及机修区工艺布置上取得创新突破ꎮ4)根据自动化码头的作业要求ꎬ在轨道吊基础结构创新及新型材料广泛应用上取得成效ꎮ5)适应自动化码头的管控要求ꎬ在冷藏集装箱监控㊁给水仪表远程监测及变电所暖通设备远程控制方面做出有益探索ꎮ6)注重供电新设备㊁新技术的应用ꎬ采取有效措施治理电能质量ꎬ节约用电ꎮ7)基于开源和节流的理念ꎬ采取多种措施保障节约用水的效果ꎮ参考文献:1 ㊀中交第三航务工程勘察设计院有限公司.上海国际航运中心洋山深水港区四期工程初步设计 R .上海中交第三航务工程勘察设计院有限公司2014.2 ㊀中交第三航务工程勘察设计院有限公司.自动化集装箱码头总体布局模式研究 R .上海中交第三航务工程勘察设计院有限公司2016.3 ㊀韩时捷王施恩周亚平.双重可调式轨道基础研究与设计 J .水运工程2016 9 126 ̄129.4 ㊀韩时捷周亚平马哲超.FRP筋在自动化集装箱港区AGV重载道路中的应用研究 J .水运工程2016 9 155 ̄158. 5 ㊀孙凯.集装箱码头冷藏集装箱自动监控方案 J .集装箱化2013 24 2 11 ̄14.6 ㊀白桂彩熊正浩.水表自动抄表系统现状与解决方案 J .机械制造与自动化2011 40 5 145 ̄146.7 ㊀王卫斌徐胜玲赵轶嘉等.变电站空调自动控制节能装置与远程管理系统 J .供用电2010 276 66 ̄68. 8 ㊀姚宇胡建勇陈伟治.洋山四期工程供电系统创新应用 J .水运工程2016 9 163 ̄166.9 ㊀蔡波妮马建汶周亚平.集装箱港区船舶供水水量取值研究 J .港口科技2014 1 18 ̄21.(本文编辑㊀郭雪珍)491。

洋山深水港四期自动化码头装备系统创新

洋山深水港四期自动化码头装备系统创新张㊀健㊀王㊀岩上海振华重工(集团)股份有限公司㊀㊀摘㊀要:洋山深水港四期自动化码头是目前世界单体最大㊁自动化程度最高的自动化码头㊂自动化设备控制系统和码头生产运营管理系统是码头高效稳定运营的强有力保障㊂阐述了自动化岸桥一对多远程操作系统㊁AGV车队管理系统㊁AGV换电系统等系统创新设计㊂运营效果表明,系统创新设计促进了自动化轨道吊海侧双箱作业模式的形成,可减少人力资源成本,提升作业效率,达到绿色环保和改善民生的目标㊂㊀㊀关键词:洋山深水港四期;自动化码头;系统创新Equipment System Innovation of Yangshan Port Phase IV Automated TerminalZhang Jian㊀Wang YanShanghai Zhenhua Heavy Industries Co.,Ltd.㊀㊀Abstract:Yangshan Port Phase IV Automated Terminal is the largest and most automated automation terminal in the world.The automation equipment control system and the terminal production operation management system,which are powerful guarantees for efficient and stable operation of the terminal.In this paper,the innovative design of automated quay-side crane one-to-many remote operating system,AGV fleet management system and AGV power-changing system are de-scribed.The operation results show that the system innovation design promotes the formation of the double-box operation mode on the sea side of the automatic track crane,which can reduce the cost of human resources,improve the operation effi-ciency,and achieve the goal of environmental protection and improvement of people s livelihood.㊀㊀Key words:Yangshan Port Phase IV;automated terminal;system innovation1㊀引言自动化集装箱码头与现有的人工作业集装箱码头相比,具有智能化㊁无人化的特点,可有效提高码头的装卸运输效率㊁减少码头工人的数量并改善工作环境㊂自动化码头的装卸系统是港口装备与系统研发的技术制高点㊂自20世纪90年代中期荷兰鹿特丹港运行世界首个自动化码头以来,至今已发展到全自动㊁智能化㊁零排放的第四代自动化码头㊂我国作为世界第一港机制造大国,面对智能制造㊁高速物流㊁绿色港口的创新发展需求,一直把大型自动化码头的成套装备与系统作为我国产业创新的战略方向之一㊂2㊀项目背景20世纪90年代中叶,面对船舶大型化㊁经营联盟化㊁运输干线网络化的国际集装箱运输发展趋势,党中央㊁国务院作出了建设上海国际航运中心的重大战略部署,启动了洋山深水港区的选址工作㊂历经10年的论证和建设,洋山深水港区于2005年正式开港㊂近年来,上海港的门户地位日益凸显,集装箱业务规模不断提升[1]㊂为更好地服务区域经济发展和新一轮开放,顺应世界集装箱码头技术的发展方向,以提升码头综合竞争力为目标,把洋山深水港四期打造成一座高科技新型码头的设想成为了各方共识㊂2014年12月23日,洋山深水港四期码头全面开工建设㊂2016年6月,自动化设备陆续抵达码头现场,经过一年半的紧张开发和调试,洋山深水港四期自动化码头于2017年12月10日正式开港运营㊂洋山深水港四期码头位于东海大桥以南,地处整个洋山深水港的最西侧,依托颗珠山岛及大㊁小乌龟岛围海填筑形成,总用地面积223万m2,码头前沿自然水深大部分在11~15m㊂洋山深水港四期码头共建设7个集装箱泊位,集装箱码头岸线总长2350m,设计年通过能力初期为400万TEU,远期为630万TEU[2]㊂码头最终建成后,整个岸线将拥有26台岸桥㊁130辆AGV和120台轨道吊㊂截止12018年底,洋山深水港四期码头的设备规模已经达到16台岸桥㊁80辆AGV 和88台轨道吊,2018全年的集装箱吞吐量已突破200万TEU㊂3㊀系统总体介绍在上海深水港四期码头中,自动化系统是整个自动码头的 中国芯 ㊂振华重工与业主方上港集团通力合作完成了 中国芯 的建设,双方分别自主研制了ECS(Automated equipment control system,自动化设备控制系统)和TOS(Terminal Operating Sys-tem,码头生产管理系统),组成了洋山深水港四期自动化码头的 心脏 与 大脑 (见图1)㊂图1㊀全自动化码头系统架构简图ECS 系统是振华重工自主研发的环保㊁高效㊁经济的码头自动化设备装卸系统,用以实现自动化码头装卸设备的调度控制及设备间的协调工作㊂ECS相当于自动化码头里面的 心脏 ,主要根据TOS 的规划和指令来完成对装卸设备的作业控制㊁流程优化㊁安全保护㊁监控管理和智能调度,取代了传统码头的司机及相关设备终端,智能化地指挥自动化设备安全㊁准时㊁高效地把集装箱搬运到任务目的位置㊂ECS 系统减少了码头的人力成本和生产过程中的人为干扰因素,避免了人身安全事故的发生,并改善了码头操作人员的工作环境,大大提高了码头的作业效率㊂TOS 系统覆盖自动化码头全部业务环节,衔接上海港的各大数据信息平台(包括业务受理平台㊁集卡预约平台㊁数据分析平台㊁统一调度平台等);提供智能的生产计划模块㊁实时作业调度系统及自动监控调整的过程控制系统㊂结合洋山深水港四期码头装卸设备的特点,创新研发了指令调度架构平台,通过设备调度模块与协同过程控制系统,高效率地组织码头现场生产㊂而相比其他品牌的同类系统,TOS 最大的优势在于可以实现岸桥边装边卸作业㊂4㊀自动化岸桥系统岸桥是码头前沿生产装卸的主力军,洋山深水港四期码头采用的是带中转平台的自动化双小车岸桥(见图2)㊂中转平台是主小车与门架小车交互衔接的区域,在这里安装机械臂和传送装置后,可以对集装箱锁钮进行全自动拆装㊂主小车作业时仅在船侧进行取放箱时需要人工介入,其余时段均可自动运行㊂依托先进的船型扫描系统(SPSS),通过安装在主小车上的激光摄像头对整个船型进行实时扫描并建立轮廓地图,借此可以在自动作业过程中获得智能减速和防撞保护功能㊂门架小车为全自动作业,且具有极佳的准确性和稳定性㊂通过实时状态在线监测岸桥运行状况,确保设备的可靠性㊂图2㊀自动化双小车岸桥4.1㊀一对多远程操作洋山深水港四期使用的岸桥是双小车岸桥,双小车岸桥将岸桥作业分解为2个工序,分别由2个小车来完成㊂2个工序间设置集装箱中转平台,即前小车负责船上舱位与中转平台间的起吊搬运,门架后小车负责中转平台与水平运输车辆间的起吊搬运[3]㊂岸桥司机主要负责处理船上集装箱的作业,同时处理门架小车异常的任务,比如自动集装箱对位不准,集装箱放到AGV 上放偏的情况㊂这时远程操作管理系统(ROCS)也会把门架的任务按策略分配到操作台上,并把对应的画面㊁音频切换过来,以供司机使用㊂岸桥一对多远程操作是针对岸桥数量多㊁操作台占用空间和成本大㊁对船作业工况多变而设计的㊂用户可以根据环境的功能需求部署系统和相关岸桥的设备信息,而不是根据设备硬件条件来部署系统㊂2比如几台远程操作台可以服务当前作业船和作业岸桥,有新的任务产生则会分配给空闲的操作台让岸桥司机作业,最大程度利用岸桥司机的资源,提高作业效率㊂洋山深水港四期现场目前操作台是一对一配置的,一个操作台对应一台岸桥,后续计划26台岸桥加入自动化作业㊂一对一配置的模式对办公空间和成本要求比较大,而一对多的模式可以很好地解决这个问题㊂目前一对多的远程方案已经在现场进行了测试和验证,后续将逐步进行实施㊂4.2㊀远程健康诊断与状态评估为实现岸桥的远程健康诊断与状态评估,系统利用先进的传感器技术,实现起重机关键位置裂纹监测;采用机器学习及大数据分析新技术,实现起重机关键部件故障预警及剩余寿命预估;起重机多源数据采集与融合,打破系统边界,进行起重机设备全寿命周期关键部件的安全监管及健康评估㊂构建起了3V(大体量Volume㊁多类型Variety㊁高速度Veloc-ity)特征下的QC 全寿命期健康远程诊断㊁预测与状态评估系统㊂4.3㊀岸桥效率分析采用先进的数据采集技术,对岸桥作业的关键数据进行抽取和建模,建立岸桥作业数据库;利用大数据分析技术,实现对作业关键节点的数据定位;对岸桥作业系统数据㊁单机数据进行宏观微观层面的分析,建立岸桥作业效率分析体系以及优化方案㊂由数据进行驱动的岸桥效率分析系统,实现了对岸桥作业流程的全监控,支持WEB 分析,技术人员可以通过系统自动生成或者人员自定义生成的结果提取对应的效率分析报告,监控码头各个作业环节㊁观察运行趋势㊁发现瓶颈点,并制定优化策略,将优化策略在岸桥作业仿真测试系统上进行验证,然后应用到码头作业系统中㊂如此循环优化,可持续提升码头作业效率㊂5㊀自动化轨道吊系统针对运量结构和装卸特点,洋山深水港四期的自动化堆场装卸设备采用无悬臂㊁单悬臂㊁双悬臂3种轨道吊(见图3),无悬臂箱区和带悬臂箱区间隔混合布置㊂无悬臂轨道吊可在箱区两端与水平运输设备进行交互,悬臂式轨道吊在具备无悬臂轨道吊所有功能的同时,还可以直接和位于自身悬臂下的水平运输设备进行交互[4]㊂此外,海侧无悬臂轨道吊采用了双箱作业工艺,此类系统设计属于世界首创㊂陆侧无悬臂轨道吊跟外集卡的交互全部采用自动化作业的方式,这项技术也属于世界领先㊂图3㊀三种不同类型的自动化轨道吊5.1㊀海侧双箱装卸目前码头对堆场设备自动化效率要求越来越高,在海侧AGV 交互区域,20ft 集装箱对作业效率影响尤为明显㊂为提高作业效率,海侧轨道吊配备了双箱吊具,可以一次自动抓取2个集装箱㊂由于双箱吊具无法根据单个集装箱进行吊具微调,要实现一次抓取2个集装箱,需要能够精确检测双箱间隙以及双箱的姿态,从而实现精准抓箱㊂系统采用机器视觉和激光传感器技术,实现吊具姿态㊁集装箱姿态以及双箱间隙的精确检测㊂起重机借助吊具位置检测系统,可实现起重机与目标车辆的自动对位,在AGV 交互区以及堆场自动抓放双箱,大幅度提升自动化效率㊂5.2㊀陆侧集卡自动化前期的自动化堆场对集卡作业都是半自动加远程人工的作业模式,有效地改善了操作员工作环境并降低了其劳动强度㊂为了进一步地减少人力成本以及降低人工操作的安全风险,实现集卡的自动化装卸作业势在必行㊂但是由于外集卡种类多样㊁长短不一㊁车身油污污染严重㊁外集卡司机难以统一培训㊁集卡锁头太小难以识别㊁集卡可能被吊起等难题客观存在,实现集卡自动化作业的难度非常大㊂为解决上述难题,在轨道吊大车移动过程中,采用激光器对陆侧集卡交换区内的作业集卡进行动态扫描,通过快速分析车辆激光点云数据,区分出带箱集卡和空车集卡,对空集卡的车身㊁集卡车身的集装3箱进行精确定位,计算出自动抓㊁放箱作业所需的大小车位置㊁吊具旋转角度等关键数据,从而实现轨道吊对集卡进行自动抓㊁放箱作业(见图4)㊂图4㊀自动化轨道吊对集卡进行交互作业6㊀自动化引导小车系统自动导引车(AGV)是船舶装卸作业的重要运输载体,集装箱通过它从岸桥转运到堆场的海侧支架或悬臂式轨道吊下方,或是从堆场转运到岸桥下㊂洋山深水港四期的锂电池驱动AGV 采用了当今最前沿的技术,除了无人驾驶㊁自动导航㊁路径优化㊁主动避障外,还支持自我故障诊断㊁自我电量监控等功能㊂通过无线通讯设备㊁车辆管理系统和地面上敷设的6万多个磁钉引导,AGV 可以在繁忙的码头现场平稳㊁安全㊁自如地穿梭,并通过精确的定位到达指定停车位置㊂独特的液压顶升机构,让AGV 与轨道吊彼此之间无需被动等待,解决了水平运输与堆场作业间的 解耦 问题,有效提高了设备利用率㊂大容量锂电池的使用让AGV 在满电后可以持续运行8h;换电和充电同样实现了自动化,通过电池换电站内的换电机器人,只需6min 即可为1台AGV完成1次电池更换[5]㊂6.1㊀AGV 自动换电系统洋山深水港四期AGV 采用了全新的电池更换技术,通过换电机器人在换电站内进行全自动换电㊂设备控制系统对AGV 小车的车载电池电量进行监控,当剩余电量不足以维持AGV 继续运行时,自动进入电池更换站完成自动更换电池流程,实现1台或多台自动换电装置(换电机器人)协同合作完成对AGV 的快速㊁自动换电㊂系统结合场内各AGV 任务负载和交通状况,采用高效算法智能地控制AGV 在合适的时间,选择尽可能少影响作业AGV 的路径进入换电站㊂换电站配备足够数量的可更换电池组,保证所有AGV 能持续运行8h 左右㊂配备安全可靠高效的换电机器人,以及功能完善的管理系统㊂AGV 到达换电站后管理系统自动接管,换电机器人对AGV 进行全自动换电,并在完成换电后交还AGV 的控制权给AGV 系统,由AGV 系统重新将AGV 投入正常作业㊂整个码头采用2个大站1个小站的设计方式,使得任何一个换电站内的电池包都有绝对的冗余㊂大站采用双工位换电,可以满足单个机器人出现故障时码头的满负荷作业㊂同时,每个换电站均配有门禁㊁空调㊁消防等系统,树立了以人为本㊁安全生产的理念㊂整个换电管理系统(BES)采用了最新的人工智能算法,AGV 进站换电按照优先级排队进站,使得整个换电流程高效㊁秩序㊂6.2㊀大规模AGV 车队管理洋山深水港四期最终规划130台以上AGV 同时运行,会造成各种复杂的AGV 运行状态㊂设备控制系统采用高效算法进行大规模的路径规划和交通控制,保证AGV 安全稳定高效地运行㊂路径规划时充分考虑路径长度㊁路径畅通度㊁转弯次数㊁能量消耗等指标,结合转弯㊁斜行等动作所需时间耗费以及禁行区绕行等因素,选择符合计划约束(时间耗费/负载均衡)的路径为最优路径㊂交通控制采用汇编级别的高效算法,实时监控AGV 运行过程中的各种不确定性带来的意外状况,通过避免死锁㊁解死锁等交通控制方案应对出现的意外状况㊂除此之外,还实现了AGV 路径动态优化㊁动态避障㊁岸桥小循环路径等功能,使大规模AGV 可以同时在场内安全㊁高效率进行作业㊂6.3㊀4G-LTE 无线通讯之前的自动化码头水平运输系统大多使用传统的无线技术解决方案,对于洋山130台体量的AGV 小车数量无法正常可靠稳定的工作㊂洋山深水港四期项目首次引入了蜂窝通信技术作为水平运输系统的无线通信,很好地解决了单位面积内大量车辆的聚集㊁遮挡及同频干扰等问题,在无线网络数据安全性上也有了质的提升㊂无线通信在港口水平运输系统中存在基站故障隐患,可能造成重大生产影响,所以对无线网络覆盖采取双网双覆盖的冗余设计㊂在解决网络冗余覆盖的同时,也解决了单个网络基站间漫游边界上性能不稳定的问题㊂7㊀工控网络安全工业控制系统作为智能制造的重要组成部分,作用和影响巨大,其信息安全正面临严峻的挑战[6]㊂码头也开始出现由于网络安全问题而造成的4大面积设备故障或者停工,对正常运营产生严重的影响㊂洋山有线网络及Vlan的设计严格地遵守了依据设备区域㊁适用人群和功能区域进行划分和隔离,保证不相关的设备与人员之间的逻辑隔离㊂同时也保证网络有范围性的分隔,有效地控制了网络安全边界与网络故障波及范围,达到了工控网络安全的标准㊂8㊀结语洋山深水港四期自动化码头在2018年突破200万TEU吞吐量,作业效率提升30%,作业人员减少70%以上㊂在提升作业效率的同时,大大减少了人力成本,改善了工作环境㊂洋山深水港四期自动化码头智能系统和装备关键技术的应用,实现了我国大型自动化集装箱码头生产管理系统的自主化和港口装备技术的升级迭代,为我国港口转型升级发展提供了技术保障,为促进智慧港口㊁平安港口和绿色港口的建设提供了重要支撑㊂参考文献[1]㊀刘广红,韩时捷,何继红,等.洋山深水港四期全自动集装箱码头设计创新[J].水运工程,2018(6):189-194.[2]㊀吴沙坪,何继红,罗勋杰.洋山深水港四期自动化集装箱码头装卸工艺设计[J].水运工程,2016(9):159-162.[3]㊀刘广红,程泽坤,罗勋杰,等.洋山深水港四期工程全自动化集装箱码头总体布置[J].水运工程,2016(9):46-51.[4]㊀罗勋杰.全自动化集装箱码头关键装备技术与发展[J].港口装卸.2019(1):1-5.[5]㊀刘广红,程泽坤,林浩,等.自动化集装箱码头总体布局模式对比分析[J].水运工程.2016(9):14-18. [6]㊀罗勋杰.全自动化集装箱码头水平运输方式对比[J].水运工程.2016(9):76-82.王岩:200125,上海市浦东新区东方路3261号收稿日期:2019-08-21DOI:10.3963/j.issn.1000-8969.2019.05.001轮胎式集装箱龙门起重机参㊀数㊀及㊀配㊀置㊀选㊀择孙玉福㊀张华妹㊀陶黎明上海振华重工(集团)股份有限公司㊀㊀摘㊀要:轮胎式集装箱龙门起重机趋于大型化㊁高速化㊁智能化,导致设备重㊁购机及运维成本高㊂总结轮胎式集装箱龙门起重机设计制造经验,提出参数选择及合理配置建议,以达到经济适用㊁安全可靠㊁维护方便㊁环境友好的目的㊂㊀㊀关键词:RTG;参数;配置Parameters and Configuration Selection of Rubber Tyred Container Gantry CraneSun Yufu㊀Zhang Huamei㊀Tao LimingShanghai Zhenhua Heavy Industries Co.,Ltd.㊀㊀Abstract:Because of the trend of large scale,high speed and intellectualization,rubber tyred container gantry crane will lead to heavy equipment,high cost of purchase and operation and maintenance.In this paper,experience of design and manufacture of rubber tyred container gantry crane is summarized,and suggestions on parameter selection and rational allo-cation are put forward.So the purpose of economic application,safe use,convenient maintenance and environmental friendli-ness can be achieved.㊀㊀Key words:RTG;parameter;configuration5。

洋山四期自动化码头外集卡预约进港优化措施

洋山四期自动化码头外集卡预约进港优化措施洋山四期自动化码头是上海港的重要组成部分,自其建成以来已经成为世界上最先进和最繁忙的港口之一。

洋山四期自动化码头外的集卡预约进港系统是码头运营的重要环节,也是提高港口作业效率和优化资源利用的重要手段。

为了更好地适应现代集装箱船舶高效运作的需求,确保码头的精准和稳定运行,洋山四期自动化码头外集卡预约进港系统不断进行优化和改进,以提高整个港口运营效率。

本文将对洋山四期自动化码头外集卡预约进港优化措施进行详细介绍。

一、电子预约系统的完善和提升在传统的港口操作中,集卡进港是需要提前几个小时,甚至几天来提前预约,而且需要利用传真等方式提交预约申请,这种方式不仅效率低下,还容易出现信息传递不畅、耗时久等问题。

为了解决这些问题,洋山四期自动化码头外集卡预约进港系统采用了先进的电子预约系统。

该系统与码头的集港平台相连接,利用大数据和人工智能技术,准确预测集卡需求,并智能调配资源,提升预约效率,缩短等待时间,降低等待成本,提高效益。

二、智能化调度系统的引入传统的集卡预约进港系统主要依靠人工调度,往往会因为信息传递不畅、沟通不到位等问题导致调度不及时、不准确等情况发生。

为了解决这些问题,洋山四期自动化码头外集卡预约进港系统引入了智能化调度系统。

该系统整合了大数据、物联网、云计算等技术,实时监控集卡位置、状态等信息,智能分配和调度,确保集卡进港的高效率和精准度。

三、数据共享和信息透明化在传统的港口操作中,港口、货主、船公司、集卡公司等之间的信息不对称和不透明问题很严重,容易导致信息断层和不协调现象。

为了解决这些问题,洋山四期自动化码头外集卡预约进港系统进行了数据共享和信息透明化。

通过建立统一的信息平台,将各方数据进行整合和输出,实现数据的实时共享和信息的透明化,提高信息传递的效率和准确性,减少信息不对称和不协调问题的发生。

四、智能导航和路线规划在传统的港口操作中,集卡司机需要依靠经验和熟悉程度来选择最佳的进港路线,容易出现路线拥堵、迷失等情况。

洋山四期自动化码头AGV设备控制系统创新研究

102研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2020.06 (下)20世纪90年代中叶,国际集装箱运输的发展趋势逐渐面向船舶大型化、经营联盟化、运输干线网络化。

党中央和国务院对建设上海国际航运中心作出了重大战略部署,启动了上海洋山深水港的选址工作。

经过了10年的论证和建设,上海洋山深水港于2005年正式开港。

近年来,上海港的国际门户地位日益凸显,集装箱的业务规模不断提升。

为更好地服务区域的经济发展和新一轮的改革开放,洋山四期自动化码头AGV 设备控制系统创新研究王岩(上海振华重工(集团)股份有限公司,上海 200125)摘要:洋山四期码头是目前全球单体规模最大、自动化综合程度最高的自动化集装箱码头,采用了最新的软件和自动化控制技术。

自动化码头的设备控制系统包含了岸桥、水平运输和堆场三大主要设备的自动化控制,而作为水平运输系统的核心设备,AGV 负责把集装箱从岸边到堆场之间进行转运,车辆的路径规划以及交通控制是影响转运效率的关键因素。

如何保证AGV 能够在计划的规定时间内到达指定位置,是AGV 设备控制系统需要解决的主要问题。

本文根据洋山四期码头在建设过程中出现的相关问题,开展了技术研究。

关键词:洋山四期;自动化码头;AGV;水平运输;设备控制系统中图分类号:TM76 文献标识码:A 文章编号:1671-0711(2020)06(下)-0102-032014年12月,上海洋山港四期工程全面开建。

上海洋山港四期工程总用地面积达223万平方米,岸线长度达2350米。

整个工程建设了2个7万吨级以及5个5万吨级的集装箱泊位,设计年吞吐能力初期为400万标准箱,远期可达到630万标准箱。

最终设备的规模是26台岸桥、130+辆AGV 和120台轨道吊。

放眼全球,一次性建成投运规模如此之大的自动化码头是为可提升至电机额定电压的1.1倍,按照理论计算即使额定电压不升高,电机提供的转矩也能保证弱磁运行后所需要的转矩,将输出电压提升0.03倍,可以增加电机提供转矩的冗余量,本文不再详细论证该部分。

洋山四期工程全自动化集装箱码头总体布置

洋山四期工程全自动化集装箱码头总体布置刘广红;程泽坤;罗勋杰;庄骅;何继红【摘要】洋山四期工程是一个拥有大规模深水岸线但陆域纵深狭窄的专业化集装箱港区,陆域纵深是制约港区综合通过能力的瓶颈.为了更有效地利用土地和深水岸线资源、实现资源利用的最大化,在深入分析工程建设条件及建设目标的基础上,通过合理确定装卸工艺系统,因地制宜地布置堆场、道路和辅助设施,优化交通组织等组合措施,总体上达到了功能布局合理、土地利用率高、综合能力大的既定目标.【期刊名称】《水运工程》【年(卷),期】2016(000)009【总页数】6页(P46-51)【关键词】集装箱码头;自动化;闸口布置;自动化堆场;港区平面布置;交通组织【作者】刘广红;程泽坤;罗勋杰;庄骅;何继红【作者单位】中交第三航务工程勘察设计院有限公司,上海200032;中交第三航务工程勘察设计院有限公司,上海200032;上海国际港务(集团)股份有限公司,上海200080;洋山同盛港口建设有限公司,上海201308;中交第三航务工程勘察设计院有限公司,上海200032【正文语种】中文【中图分类】U656.1+35深水岸线和土地是建设深水集装箱港口所必备的资源,对于洋山港这样一个远离大陆、外海岛礁环境下建设的港口尤为珍贵,其码头岸线深入外海,土地均由深海填筑形成,获得资源的难度和成本远超一般港口。

洋山四期工程是新形势下洋山港建设的又一个超大型集装箱港区,码头岸线长2 350 m,年设计通过能力630万TEU。

尽管四期工程拥有大规模深水岸线,但陆域纵深十分狭窄,成为制约港区综合效能发挥的瓶颈。

如何突破瓶颈、实现资源利用最大化,是港区总体布置的关键。

本文在深入分析工程建设条件及建设目标的基础上,通过合理确定装卸工艺系统,因地制宜地布置堆场、道路和辅助设施,优化交通组织等组合措施,总体上达到了功能布局合理、土地利用率高、综合能力大的既定目标。

为了充分发挥深水资源优势,洋山四期工程确定了“三高两低”的总体建设目标:1)高能力:目标年设计通过能力达630万TEU;2)高效率:目标船时装卸效率达400 TEU;3)高智能:实现主要装卸环节的智能化、无人化操作;4)低能耗:较大程度地降低港区能源消耗;5)低排放:大幅降低港区尾气排放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

86 i Technology 技术纵横文献标识码:B文章编号:1003-0492 (2019) 08-086-04中图分类号:TP29贝加莱控制技术在洋山港四期 全自动化码头上的应用Application of B & R9 Control Technology in Full Automation Wharf of Y angshan Port Phase IV★周晓霞,吴洲(贝加菜工业自动化(中国)有限公司,上海200233 )摘要:建设全自动化码头,是港口业发展的新趋势。

洋山港四期是全球 最大的智能化码头,它将成为全自动化码头的“集大成者”,而振华重 工智慧集团与贝加菜的合作为这个项目的成功提供了保障。

本文介绍了 该项目的背景、规划和工艺目标,基于贝加莱先进控制技术和设备构建 了码头自动化系统,从而实现了对桥吊、AGV卡车等码头主要设备的自 动化和智能化控制。

洋山港四期码头的建成和投产,标志着中国港口行 业在运营模式和技术应用上实现了跨越式升级与重大变革。

关键词:洋山港四期;全自动化码头;贝加菜控制技术;桥吊;AGV 卡车Abstract:Building a fully automated terminal is a new trend in the development of the port industry.Yangshan Port Phase IV is the world's largest intelligent terminal,and it w ill become the model of fully automated terminals.The cooperation between Zhenhua Heavy Industry Intelligence Group and B&R has guaranteed the success of this project.This describes the background,planning, and process objectives of the project.B&R's advanced control technology and equipment builds a terminal automation system.This system enables automation and intelligent control of the main equipment of the bridge crane,AGV truck and other terminals.The completion and commissioning of the Yangshan Port Phase IV terminal marked a leap-forward upgrade in the operation mode and technology application of the Chinese port industry.Key words:Yangshan port phase IV;Full automation wharf;B&R' control technology;Quay crane;AGV1项目背景全自动化码头,是港口业发展的新趋势,也是一项较为典型的通过先进技术获得巨大经济效益与产业升级效应的项目。

国内的厦门和青岛、国外的鹿特丹等港口,都在探索这一方向。

洋山港四期全自动化码头受到了国家的高度重视,它是上海全球港口物流中心的重要一环,也是上海全 球航运中心建设的重要一环,因此,具有举足轻重的意 义。

洋山港四期是全球最大的智能化码头,它将以全 球最大的规模和体量,成为全自动化码头的“集大成 者”。

而振华重工智慧集团与贝加莱的合作为这个项目 的成功提供了保障。

该项目主要由振华重工智慧集团提供港口关键设 备及整个港口的运营管理系统。

基于过去在厦门港、青 岛港等一系列合作的成功案例,振华重工智慧集团在该 项目上继续采用了贝加菜研发的控制设备和技术,为其 岸桥、自动轨道吊、AGV自动导引车等重要设备提供 了配套的控制系统。

在该项目中,总共有10台岸桥、40台自动轨道吊和50台A G V,而在官方展示的规划 中,整个洋山港则共规划了 26台岸桥,以及超过100台 的大型AGV和轨道吊。

2项目规划与工艺目标洋山港四期共拥有2350米长的岸线,一次性地建 成7个泊位。

首期设备幵港后,将形成400万标箱/年的 吞吐能力。

后期继续扩大规模,最终将有26台岸桥、约 120台轨道吊和超过130辆自动导引运输车(AGV)投 入使用,吞吐量将达到630万标箱/年。

自动化设备和技术的广泛应用,将推动港口朝着智 能化的方向发展,也将极大地提高港口工人的劳动生产 率并改善工作条件。

以下的场景将在该项目完成后呈现 出来——港口货船和码头货场上巨大的集装箱被轻轻抓 起又放下,无人驾驶的电动车辆来回穿梭。

以往,桥吊 司机坐在高达50米的控制室里,凭肉眼和手动操作将几2019.08 AUTOMATION PANORAMA87十吨的集装箱精准平稳地摆放到船上;如今,操作人员 只需坐在中控室里,轻点鼠标就能完成这一整个过程。

3码头自动化系统3.1系统概述洋山港四期目前已经完成调试的首批10台桥 吊、40 台轨道吊、50 台 A GV(A u to m ated G uided V ehicle)将投入开港试生产,根据规划洋山港四期最 终将配置26台桥吊、120台轨道吊、130台AGV。

依靠 这些自动化和智能化设备,洋山港四期码头作业区域实现了无人化自动装卸。

贝加莱提供了首批设备的10台桥吊PC控制器和50 台AGV导航控制器,洋山港四期自动化码头系统的构 成如图1所示。

E C SB M S I*V M S图1洋山港四期码头自动化系统的构成3.2桥吊控制系统3.2.1基于APC-910的桥吊ACCS解决方案APC910作为桥吊(Quay Crane)系统的单机智 能控制器,运行着〇CMS (Quay Crane Management System)系统和ACCS (A utom atic Crane Control S y s te m)实时控制系统,连接着上层设备控制系统 (Equipment Control System,ECS)和底层电控系统 (西门子PLC+驱动器),起着单机主控大脑的关键作用。

3.2.2贝加莱为其自动化系统引入新的解决方案(1 )Windows (或Linux)与Runtime并歹丨J运行贝加莱为其自动化系统提供了一个新一代的解决 方案。

该解决方案允许W indow s或Linux系统与贝加 莱自己的实时操作系统(Runtim e)并列运行。

比方 说,它可以使您能够在单台PC上将控制和IT应用程序 结合到一起,或者可以实现一机两用,使工业PC同时 兼具实时控制器和运营服务器的双重功能,将预处理数 据通过OPC UA发送到上位系统和云端。

特点:•两个操作系统并存在一台设备上如图2所示,W indows (或L in u x)系统与实时操 作系统(Runtime)并存在一台设备上。

图2两个操作系统并存在一台设备上•虚拟网络该解决方案提供虚拟网络连接,允许应用程序在操 作系统之间交换数据。

就像通常的以太网接口一样,这 里的数据交换使用的是标准网络协议。

使用一块未分配 给任何一个操作系统的预留内存区域,用来进行数据交 换,以替代电缆的功能。

•最大柔性用户可以在贝加菜的A utom ation S tudio集成软 件幵发环境中配置该解决方案,并分配硬件资源。

该监 管软件的配置是针对每个系统分别定义的,这样一来,就为资源的利用提供了最大的柔性。

3.2.3基于建模仿真的电子防摇系统在这个项目中,振华重工智慧集团基于贝加菜X20 系统为岸桥开发了全球最为领的先的电子防摇系统。

该 系统采用了先进的建模仿真技术,通过在MATLAB/ S im u lin k软件中对整个岸桥的机械物理模型进行构 建,对传感器、控制模型进行仿真,获得最优控制模型 及参数,从而使得整个岸桥的速度、定位精度等指标达 到了极高的水准,以满足洋山港特殊的环境需求。

由于 该港口狭长的特点,必须通过更为高效的集装箱吊装过 程才能提高港口整体吞吐量。

基于建模仿真技术的岸桥机械物理模型构建如图3 所示。

图3基于建模仿真技术的岸桥机械物理模型构建88 Technology技术纵横集装箱吊装过程中主要存在因曳引绳导致的摇摆 和扭转两种影响吊装效率的因素,摇摆和扭转会使得吊 装的货物不能快速定位并准确地停放于集装箱运输车辆 上,因此,必须对其进行抑制,才能缩短整个吊装过 程,从而提高单位时间内的吊装量,这将影响到码头实 际的吞吐能力。

基于建模仿真技术,可以幵发在各种场 景下影响吊装过程的路径,同时考虑障碍物、风速等 因素,并构建可重复使用的稳定软件模块,这个模块 在m app中称为mappCRANE,它专门针对各种吊装过 程,这个mappCRANE不但可以应用于岸桥,同样也 适用于其它场合,如天车、大型履带式设备等。

另一个必须考虑的因素是对人工的消耗。

由于每 台岸桥的驾驶和保障往往需要多人协同,因此,能够实 现自动吊装,包括与ERP中集装箱在船中的位置匹配并 形成吊装过程的规划,然后由岸桥分布吊装任务并实施 基于视觉的检测,再进行快速稳定的吊装。

必须考虑到 现场的多种场景,包括是否需要安全区域、防止碰撞、轨迹上限制及停车等多种因素。

3.3 AGV自动导航卡车控制系统3.3.1基于X20CP1586的导航控制解决方案AGV体现了自动化码头的亮点和特色,是整个自 动化码头上最能体现智能化和无人化的重要部分。

在计 算机指令控制下,40多米高的桥吊会伸出长臂,准确 锁住集装箱,将它们从船上抓起再放到AGV自动导航 卡车上,装卸精度以毫米计。

装好集装箱的AGV自动 导航卡车可实现无人驾驶、自动导航、路径优化、主 动避障等功能,它的导航仪就是地下埋设的61483枚磁 钉,这些磁钉信号正是通过安装在AGV上的天线与贝 加菜的X20CP1586进行实时通讯。

这些精确的定位和自动导航功能均基于贝加莱的 X20C P1586控制器。

作为运行核心算法的导航控制 器,也是AGV电控系统的大脑,通过无线网络接收来 自中控VMS (Vehicle Management System)的任务 指令,采集本地环境位置信息,根据远程指令,规划最 优路线,驱动底层电控,到达指定位置,贝加菜控制系 统的稳定性关系到整个自动化码头系统的成败。