UGCAM孔加工

ug-cam加工详解

(3)Default:Standard (注)只有使用Follow

9

Cut Levels

Add Ranges Modify Ranges

(1) Depth Per Cut:每層切削深

(2)Reference:定義每一層區域的 參考 (3)Range Depth:切削深度區域

10

Engage/Retract

11

Automatic

Ramp Angle: 建議2°以下 Automatic Type: Circular: 螺旋進刀

Linear: 斜向進刀

(注)當Ingage/Retract Method皆設成

Automatic時,才能使用螺旋/斜向進刀

12

Machining Parameters

Cutting

(4).Retract: 有軸向、斜向、圓 弧方式退刀 (5).Engage: 可依照軸向、斜向 、圓弧方式進刀

24

Cut Order: 深度層級優先(Level Or Depth First) Direction: 順,逆 Pocket Direction:Inward,Outward (由外→內,內→外) Toleranecs: Intol: Outtol: Stock: 裕留量

13

平 面 銑 削

14

Cut depth

(1)Clearance Distance 安全距離 Horizontal 水平距離 Vertical 垂直距離 Minimnw 最小距離 (2)Engage Method 下刀方式 Initial 最初的 Internal 內部的 (3)Transfer Method: 進退刀時,所提刀的位置方式 Clearance Plane 安全平面 Previous Plane 上一切削平面 Blank Plane 素材平面 Direct 直接 (4) Retract Method: 退刀方式 Final 最後的 Internal 內部的

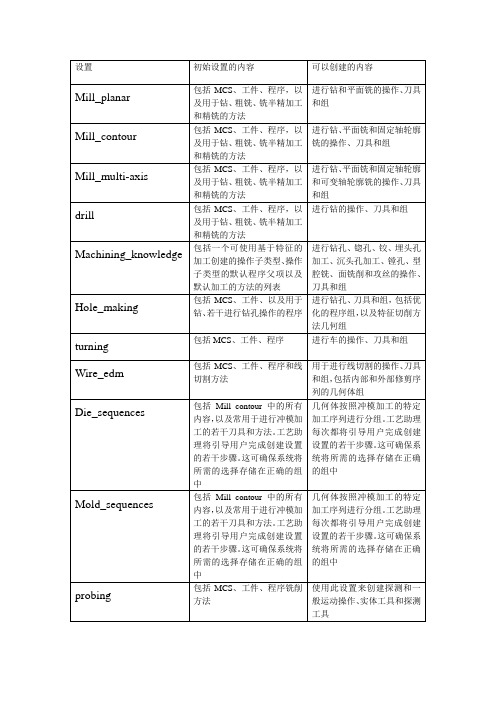

UG加工部分CAM加工环境配置内容

初始设置的内容

可以创建的内容

Mill_planar

包括MCS、工件、程序,以及用于钻、粗铣、铣半精加工和精铣的方法

进行钻和平面铣的操作、刀具和组

Mill_contour

包括MCS、工件、程序,以及用于钻、粗铣、铣半精加工和精铣的方法

进行钻、平面铣和固定轴轮廓铣的操作、刀具和组

Mill_multi-axis

进行钻孔、锪孔、铰、埋头孔加工、沉头孔加工、镗孔、型腔铣、面铣削和攻丝的操作、刀具和组

Hole_making

包括MCS、工件、以及用于钻、若干进行钻孔操作的程序

进行钻孔、刀具和组,包括优化的程序组,以及特征切削方法几何组

turning

包括MCS、工件、程序

进行车的操作、刀具和组

WHale Waihona Puke re_edm包括MCS、工件、程序和线切割方法

Mold_sequences

包括Mill_contour中的所有内容,以及常用于进行冲模加工的若干刀具和方法。工艺助理将引导用户完成创建设置的若干步骤。这可确保系统将所需的选择存储在正确的组中

几何体按照冲模加工的特定加工序列进行分组。工艺助理每次都将引导用户完成创建设置的若干步骤。这可确保系统将所需的选择存储在正确的组中

probing

包括MCS、工件、程序铣削方法

使用此设置来创建探测和一般运动操作、实体工具和探测工具

用于进行线切割的操作、刀具和组,包括内部和外部修剪序列的几何体组

Die_sequences

包括Mill_contour中的所有内容,以及常用于进行冲模加工的若干刀具和方法。工艺助理将引导用户完成创建设置的若干步骤。这可确保系统将所需的选择存储在正确的组中

几何体按照冲模加工的特定加工序列进行分组。工艺助理每次都将引导用户完成创建设置的若干步骤。这可确保系统将所需的选择存储在正确的组中

孔加工程序编制中UGNX软件的运用

孔加工程序编制中UGNX软件的运用孔的类型有多种,有圆柱形孔、圆锥形孔、螺纹形孔和成形孔等。

自动编程软件也是多种多样,有UG CAM、MASTERCAM、PRO/E 等软件。

本文仅就圆柱形孔如何利用UG CAM软件进行数控程序编制方法进行介绍。

UG软件是面向制造行业的CAD/CAE/CAM高端软件,集成了工程设计、分析和加工制造等功能,即可以实现零件三维模型的设计,也可以进行零件数控程序的编制。

UG CAM软件中有铣、车、钻等多种加工模板,除了专用的钻削加工模板,铣和车加工模板都可以进行孔加工程序的编制。

因UGCAM软件的几种模块都可以进行孔加工程序的编制,所以要根据不同孔的加工方法,不同加工轨迹的特点和加工效果,选择合适的加工模板。

1 钻削加工。

孔加工最常用的方法是钻削加工。

其主要的加工流程是钻孔、扩孔、铰孔或镗孔,由粗到精。

虽然孔的加工的方法不同且使用刀具不同,但这些常规孔的加工轨迹却是相同的,都是孔中心线,加工程序代码也就非常简单。

但在UG中可以选择多种模板进行这种简单程序的编制,如点位加工、平面铣和固定轴曲面轮廓铣模板,都可以完成加工轨迹的计算。

1.1 点位加工模板。

UG CAM软件中有专用的点位加工模板,比较适合孔的钻削加工。

钻加工的操作子类型有钻孔、啄钻、断屑钻、锪钻、平底扩孔、埋头钻、镗孔、铰孔等。

其中钻孔是最基本的操作模板,可以设定多种循环方式,可以创建除螺纹铣之外的所有钻操作。

利用点位加工模板可以加工不同型面上的孔,而且不同的钻孔循环经过UG后置处理,会生成不同的G代码文件。

如使用FANUC控制系统的后处理器进行后处理,钻孔循环生成的G代码,是G81语句;琢钻循环生成的是G83语句。

通过点位加工模板编制的孔加工程序,后置处理后通常都会使用相应的钻孔循环指令。

1.2 固定轴曲面轮廓铣。

固定轴曲面轮廓铣能够进行多种型面加工轨迹的生成,也包括孔加工轨迹的生成。

使用固定轴曲面轮廓铣生成孔加工轨迹,通常采用曲线驱动的方法生成刀具轨迹。

简述ugcam编程操作流程

简述ugcam编程操作流程UGCAM编程是一种用于数控机床的编程方法,它可以帮助操作员快速、准确地编写程序,以控制机床进行加工。

UGCAM编程操作流程主要包括以下几个步骤:第一步,准备工作。

在进行UGCAM编程之前,首先需要准备好相关的CAD模型和工艺图纸。

CAD模型是产品的三维模型,工艺图纸则包含了产品的加工工艺和要求。

这些资料将成为编程的基础,帮助操作员确定加工路径和刀具选择。

第二步,建立工艺流程。

在UGCAM软件中,操作员需要根据工艺图纸和CAD模型,建立加工工艺流程。

这包括确定加工顺序、切削参数、刀具路径等。

通过建立工艺流程,可以确保加工过程的顺利进行。

第三步,选择刀具和设定切削参数。

根据工艺要求和加工材料的特性,操作员需要选择合适的刀具,并设定切削参数,如切削速度、进给速度、切削深度等。

这些参数的设定将直接影响加工质量和效率。

第四步,生成刀具路径。

在UGCAM软件中,操作员可以根据工艺流程和刀具选择,生成刀具路径。

刀具路径是刀具在工件表面上的运动轨迹,通过生成刀具路径,可以确保刀具在加工过程中的准确位置和运动轨迹。

第五步,模拟和调试。

在生成刀具路径之后,操作员需要进行模拟和调试。

通过模拟,可以检查刀具路径的准确性和合理性,确保加工过程中不会出现错误。

同时,还可以进行调试,对切削参数进行微调,以达到最佳加工效果。

第六步,生成数控代码。

最后一步是生成数控代码。

在完成模拟和调试之后,操作员可以将刀具路径转换为数控代码,以控制机床进行加工。

生成的数控代码将包含刀具路径、切削参数等信息,机床可以根据这些信息进行自动加工。

总的来说,UGCAM编程操作流程包括准备工作、建立工艺流程、选择刀具和设定切削参数、生成刀具路径、模拟和调试、生成数控代码等步骤。

通过这些步骤,操作员可以快速、准确地编写程序,实现机床的自动化加工,提高生产效率和产品质量。

基于孔特征加工中的UG—CAM技术

基于孔特征加工中的UG—CAM技术UG-CAM技术是一种基于孔特征加工的数控加工技术,它可以在快速、高效地进行机械加工时对于孔特征进行自动判断,依照预先设定的程序进行处理,以达到最优的孔类件形态形成。

本文将从UG-CAM技术的基本原理、应用范围、优势和发展趋势等四个方面进行详述。

UG-CAM技术的基本原理是根据孔特征进行数控加工。

在其良好的数控加工流程中,使得机床能够根据孔在加工件上的位置、形状和深度等特征进行控制。

通过UG-CAM软件,可以将孔的形状信息转换为数控机床语言,使设备进行精确加工。

由于这种技术可以直接控制加工工具,因此它可在复杂三维零件的加工过程中发挥其优势,而该方法在基本机床上也可以使用。

UG-CAM技术的应用范围广泛,可以应用数控车床、数控磨床、数控铣床、数控EDM机床等机床以及自动化装配线等加工制作领域。

UG-CAM技术也可用于汽车、飞机等行业的航空制造。

在生产实践中,UG-CAM已被广泛用于进行各种类似于钻孔、沉头孔、挖槽、螺纹加工等制造流程。

由于其智能化、高效率和自动化特性,能够有效提高生产效率和产品质量。

UG-CAM技术具有更高效和更高精度和其他加工方法相比的优势。

与其他传统加工方式相比,UG-CAM技术可以根据图像和数据进行智能化判断,实现对于加工加速度、上下料等角度的高速下料,加速料归料,并优化刀具路径,提高了综合加工效率。

同时,对于复杂的孔加工,UG-CAM技术可以通过拟合算法自行进行起刀预测和补偿,并有效降低了零件加工周期和加工成本,提高了整体经济效益。

UG-CAM技术是未来数控加工领域发展的趋势,其自动化、智能化、高效的特性符合工业发展的需要。

在数字化制造和智能化制造的背景下,UG-CAM技术的发展将得到更广阔的应用和更大的发展前景。

其分支技术模块和拓展方式也将在未来不断完善。

通过UG-CAM,机床行业的生产力和效率将得到更大的提高。

因此,UG-CAM技术的更进一步发展和应用是十分有意义且非常必要的。

UGNX12.0.1新增CAM铣加工功能

UGNX12.0.1新增CAM铣加工功能1.管和管口粗加工这是什么?使用管粗加工工序类型可创建刀轨,来粗加工常见于内燃机引擎歧管和气缸盖孔中的内表面。

这些曲面必须用球头铣刀或糖球刀加工。

管粗加工工序只支持跟随部件和自适应铣削切削模式。

您可以对 3D 过程工件设置参数以控制需要的除料量。

为何使用?以前版本的 NX 对管和管口只提供精加工工序类型。

位于何处?应用模块加工命令查找器创建工序对话框中的位置类型组→mill_multi_axis→工序子类型组→管粗加工2.适应部件形状的粗加工刀轨这是什么?可以使用新型自适应铣削工序结合高速加工方法来粗切掉材料。

工序中使用的切削模式:•在垂直于固定轴的平面切削层使用自适应切削模式除料,同时进行轻量切削并保持进刀一致。

•不遵循任何特定方向或预定义方法。

•防止刀具以整个直径切削。

•使用小步距以防止将整个刀具埋入材料。

为何使用?自适应铣削工序中使用的切削模式可以延长刀具和机床使用寿命,以及减少整体循环时间。

位于何处?应用模块加工命令查找器创建工序对话框中的位置类型组→mill_contour→工序子类型组→自适应铣削3.刀轨显示增强功能这是什么?刀轨显示选项已改进,包括以下增强功能:•生成刀轨后,可以在刀轨中选择显示位置。

•修改以下任一项后可以在刀轨中选择显示位置:o端点显示o颜色选择o球中心显示o非切削移动•如果选择 F5(刷新)、F8 或适合窗口,此显示信息就不会取消选中,也不会消失。

•如果在图形窗口或工序导航器中选取空白区域,此显示信息就会取消选中并且消失。

位于何处?应用模块加工工具条主页选项卡→显示组→选择刀轨4.将工作视图定向到刀轴或机床坐标系这是什么?创建可变轴曲面铣和可变轴深度加工工序时,可以使用将视图设至刀轴和将视图设至 MCS 命令。

注释 要在创建可变轴工序时使用设置视图命令,必须首先设置显示→选择刀轨选项。

视图将根据选定的刀轨位置定向到刀轴。

位于何处?应用模块 加工图形窗口中的位置 选择工序→在图形窗口中右键单击→将视图设至刀轴或将视图设至 MCS5.光顺非切削移动这是什么?通过光顺拐角选项,可使切削和非切削移动之间的过渡更为光顺。

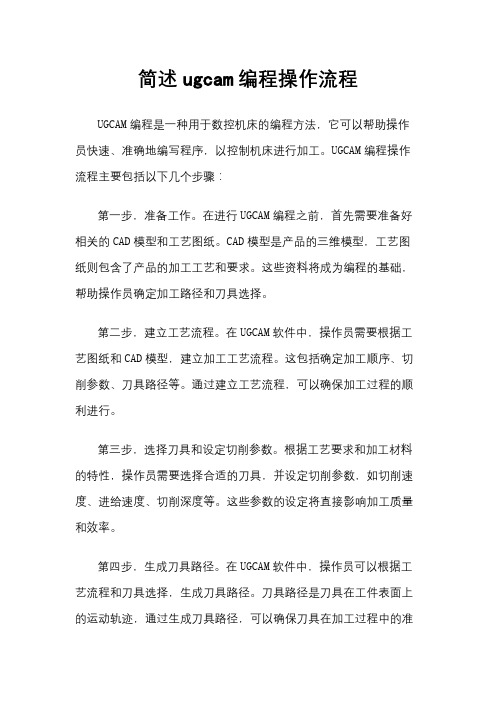

01-任务单-项目1 UGCAM基础知识及加工操作流程

《计算机辅助制造》

项目任务单

模块名称模块一 UG CAM基础知识

项目1 UGCAM基础知识及加工操作流程

任务描述:

使用两种不同的方法,设置如图所示任务零件UG CAM模块的加工环境,独立完成并掌握 UG CAM 加工操作流程。

学习目标:

通过本学习情境的学习,要求:

知识目标:

1.了解铣削自动编程的基本概念;

2.了解UGCAM模块的操作界面;

3.掌握UGCAM模块的加工环境设置;

4.掌握UG铣削加工操作流程;

能力目标:

1.能根据需要设置UGCAM模块的加工环境;

2.掌握UG铣削加工操作流程。

素质目标:

1.养成热爱科学、实事求是的学风;

2.具备严谨、细心、全面、追求高效、精益求精的职业素质;

3.具备良好的道德品质、沟通协调能力和团队合作精神,极强的敬业精神。

1。

UGCAM所以加工方法的介绍

曲面轮廓铣使用轮廓铣驱动方式的可变轴曲面轮廓铣操作。通过选择底面,使用此操作可以使用刀具侧面来加工带有角的壁。

FIXED_CONTOUR

曲面轮廓铣基本的固定轴曲面轮廓铣操作,用于以各种驱动方式、包容和切削模式轮廓铣部件或切削区域。刀具轴可以设为用户定义的矢量。

IPW,以跟随部件切削类型进行平面铣。常用于清除角,因为这些角中有前一刀具留下的材料。

FINISH_WALLS平面铣将余量留在底面上的平面铣。

FINISH_FLOOR平面铣将余量留在壁上的平面铣。

THREAD_MILLING螺纹铣使用螺旋切削铣削螺纹孔。

MILL_CONTROL机床控制它只包含机床控制事件。

类型 = Mill_Planar

子类型处理方式描述

FACE_MILLING_AREA面铣削“面铣削区域”有部件几何体、切削区域、壁几何体、检查几何体和自动壁面选择。

FACE_MILLING面铣削基本的面切削操作,用于切削实体上的平面。

FACE_MILLING_MANUAL面铣削混合切削模式,各个面上都不同。其中的一种切削模式是手动,它使您能够把刀具正好放在所需的位置,就像教学模式一样。

PLANAR_MILL 平面铣基本的平面铣操作,它采用多种切削模式加工二维边界,以及平底面。

PLANAR_PROFILE平面铣特殊的二维轮廓铣切削类型,用于在不定义毛坯的情况下轮廓铣。常用于修边。

CONTOUR_AREA曲面轮廓铣区域铣削驱动,用于以各种切削模式切削选定的面或切削区域。常用于半精加工和精加工。

CONTOUR_AREA_NON_STEEP曲面轮廓铣与 CONTOUR_AREA 相同,但只切削非陡峭区域。经常与

UG编程孔加工

7.3.6 设置操作参数

• 孔加工时只有在机床的Z轴才有切削运动。孔加工 的操作参数设置比较简单,设置的主要内容为孔 加工位置与速度的控制。其中要设置的有几何体、 循环类型、深度偏置和刀轨设置。

• 1.几何体 • 2.循环类型与深度偏置 • 3.进给和速度

7.3.7 操作

• 刀轨设置完毕需要生成刀具轨迹,具体步骤如下 所示。

• 装夹:专用夹具。 • 刀具:直径10的麻花钻。 • 量具:游标卡尺。 • 循环类型:标准钻。 • 切削用量:主轴转速600r/min,进给速度

300mm/min。

7.3.2 CAM设置

• 油箱盖要加工孔,那么要进入的加工模板为钻加工模板。具的步骤如下所示。 • (1)启动NX6.0,打开油箱盖实例文件(光盘\Example\ch7\7.3\yx.prt)。 • (2)单击【开始】|【加工】按钮,弹出【加工环境】对话框,如图7.32所示。 • (3)在【CAM会话配置】列表框选择cam_general(一般机床),在【要创建的

所示设置。 • (4)单击【确定】按钮,完成退出【钻类型,完成加工内容。具体步骤如下 所示。

• (1)单击插入工具条创建操作图标,弹出【创建操作】对话框。 • (2)单击选择钻加工图标,各操作父节点的位置参照图7.37所示。 • (3)单击【确定】按钮,进入【钻】对话框。如图7.38所示。

7.2.4 其他参数设置

• 1.最小安全距离 • 孔加工的最小安全距离等同于平面铣的安全平面。指的是

从工件表面偏置一定距离的作为移刀的安全平面。这一点 刀具进给速度将发生变化,由快速进给速度变化到切削速 度。 • 2.深度偏置 • 单击【Depth-offsets】标签,弹出Depth-offsets选项卡。 一共有2项:通孔安全距离、盲孔余量,如图7.30所示。具 体含义如下: • 通孔安全距离:刀具穿过工件底面的的距离。 • 盲孔余量:孔底留下的精加工余量。

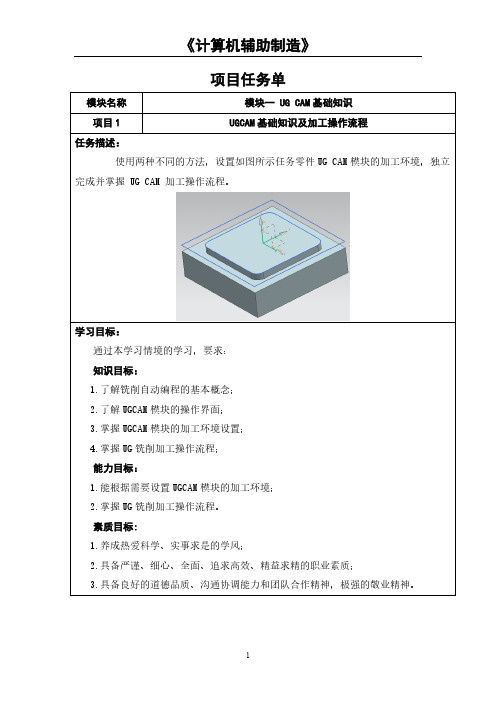

UGCAM7-Drill钻孔

Reaming

DESign

allow oversize tool 本选项是用于超过原有孔径的专门加工,只用于MODEL DEPTH,并且所选 的 孔是实体模式. 刀具直径<孔径(1+PERCENT DIA.TOLERANCE/100)

Thread_milling

Open file:cam\thread_mill.prt

Optimize 优化 允许你整理排列在刀轨中的点顺序. 在你选择用Shortest Path方法时,你只需定义起始点 和终止点,系统就会重新优化路径.

DESign

Avoid

DESign

Avoid允许你规定部件内夹具或障碍之上的刀具间隙. 你必须定义一个Start Point,End Point和Avoid Distance.Leson 7Drill 钻孔

DESign

目的:本课讲述钻孔(Drill)功能 目标:完成本节课程后,能够:

掌握钻孔概念和术语. 创建标准钻操作. 创建铰孔操作. 创建铣孔操作.

基本概念

Eg:drill-stand Cycle:每个孔加工状态叫一个循环.

DESign

Cycle Parameters Set:为每个循环设置的一组参数.每个循环最多可以有五 个参数组能够设置.它可以让你在一个操作中加工不同深度的孔. Cycle Parameters在每个循环参数组中包含的参数.确定每个循环所需的具体 参数.

Thread_milling

DESign

定义螺纹几 何体 定义螺纹 刀具

保证连续的螺纹切削

Thread_milling

定义螺纹刀具

DESign

练习

教材 P174 P186 P188 练习13-1 : 创建点钻操作 练习13-2 : 创建钻孔操作 练习13-3 : 创建铰孔操作

基于孔特征加工中的UG—CAM技术

图9 简 单 孔 几何 体

孔几何体 、 1 图 0为

沉 头孔 几何 体 、 图

1 1为 埋 头 孔 几 何

体。 6 创 建操作, )

将各孑 加工操作 生 L 成 刀具 轨 迹 , 图 如

1 2所示 ;

[] 1何华妹. G X . U N 40数控 编 程 实例 详解 [ M]. 民 邮 电 出版 社 , 人

C M系统 , 中国的现 A 在

代制造行业中占有领先 的地位。U G加工制造

图8 已识 别的孔 的特征

( auat i ) M nf u n 模块具 c rg

有简便实用 , 功能齐全 ,

图1 可视 化 检 查结 果 3

5 创建孔加工 ) 几何体 , 9 图 为简单

刀路运算快等优 势 , 在

2O 1:3 O 8, 19

[] 2 田伟 , 王建华等. G X . 数控加 工技术指导 [ U N 50 M]. 电子工业 出

版 社 ,08 139 20 ,:1

÷ . ,夺 . . . . . . . . . . ・ . ・ ・ ・ ・ ・ ・ ・ ・ ~l ・ ・ ・ ‘ 一争 ‘ 一 ・ } ’ ・ { . ÷ ÷ ÷ 夺 幸 专 々 + : )・ {

・

1 ・ 3

基 于孑 特征加工 中的 U L G一

徐森亮

( 苏州工业职业技 术学院 机 电 系,江 苏 苏州 114 I 50 ) 2

技术

摘要 : 通过分析 U 中孔特征的类型 , G 阐述 了 u G软件在基 于孔特征加工 C M方 面的应 用。具体 分析 了基 - ̄ 特征 C M A YL - A

[] ao a haW rw e c 。 4 Hy k a・ odi B “m aN a r l dP P

4ug CAM 加工练习 及其步骤

1. 打开图形Part4,根据图形的要求选择合适的工艺路线和刀具,如下图所示:序号加工工艺操作类型余量使用刀具1 粗铣型腔铣1mm D52 精铣剩余铣0 D4R22. 单击按钮,选择加工,单击初始化,进入加工环境,单击左侧的按钮,在操作导航器中单击右键,选择几何视图,然后双击,系统自动弹出机床坐标系对话框,单击按钮,设置【参考】为WCS,单击确定,选择为平面,再单击按钮,设置安全距离为30,单击确定,操作如下图所示:3. 双击操作导航器中,单击按钮,选择实体,单击确定,再单击按钮,选择自动块,单击确定,结果如下图所示:4. 单击菜单栏中的按钮,创建如下图所示的两把刀具。

5.单击按钮,系统弹出创建操作对话框,选择子类型为CA VTTY MILL,程序为PROGRAM,刀具为D4,几何体为WOKEPIECE,方法为MILL_ROUGH。

单击确定,操作结果如下图所示:6.单击按钮,指定切削区域,选择部件上表面,结果如下图所示:7.刀轨设置:切削模式:跟随部件;步距:%刀具平直,平面直径百分比50;全局每刀深度:1mm切削参数:部件余量为1mm底部余量为0.5mm、连接中开放刀路为:变换切削方向,最大移刀距离150;速度和进给:主轴为4500,进给率为800更多设置:快进3500、逼近1500、进刀1000、第一刀切削1000、单步执行800、移刀1500、退刀2500、离开3500。

8.单击按钮,生成刀轨,结果如下图所示:9.单击按钮,系统弹出创建操作对话框,选择子类型为REST_ MILLING,程序为PROGRAM,刀具为D4R2,几何体为WOKEPIECE,方法为MILL_FINISH。

单击确定,操作结果如下图所示:10.单击按钮,指定切削区域,选择部件上表面,结果如下图所示:11.刀轨设置:切削模式:跟随部件;步距:%刀具平直,平面直径百分比20;全局每刀深度:0.1mm切削参数:连接中开放刀路为:变换切削方向,最大移刀距离100;速度和进给:主轴为5000,进给率为600更多设置:快进3500、逼近1500、进刀1000、第一刀切削1000、单步执行800、移刀1500、退刀2500、离开3500。

UG的CAM功能简介

UG的CAM功能简介一般认为UGII是业界中比较有代表性的数控软件。

UG/CAM提供了一整套从钻孔、线切割到5轴铣削的单一加工解决方案。

在加工过程中的模型、加工工艺、优化和刀具管理上,都可以与主模型设计相联接,始终保持最高的生产效率。

把UG扩展的客户化定制的能力和过程捕捉的能力相结合,您就可以一次性地得到正确的加工方案。

UG-CAM由五个模块组成,即交互工艺参数输入模块、刀具轨迹生成模块、刀具轨迹编辑模块、三维加工动态仿真模块和后置处理模块。

1、交互工艺参数输入模块通过人机交互的方式,用对话框和过程向导的形式输入刀具、夹具、编程原点、毛坯、零件等工艺参数。

2、刀具轨迹生成模块 UG/Toolpath GeneratorUG-CAM最具特点的是其功能强大的刀具轨迹生成方法。

包括车削、铣削、线切割等完善的加工方法。

其中铣削主要有以下功能:(1)Point to Point:完成各种孔加工;(2)Panar Mill:平面铣削。

包括单向行切,双向行切,环切以及轮廓加工等;(3)Fixed Contour:固定多轴投影加工。

用投影方法控制刀具在单张曲面上或多张曲面上的移动,控制刀具移动的可以是已生成的刀具轨迹,一系列点或一组曲线;(4)Variable Contour:可变轴投影加工;(5)Parameter line:等参数线加工。

可对单张曲面或多张曲面连续加工;(6)Zig-Zag Surface:裁剪面加工;(7)Rough to Depth:粗加工。

将毛坯粗加工到指定深度;(8)Cavity Mill:多级深度型腔加工。

特别适用于凸模和凹模的粗加工;(9)Sequential Surface:曲面交加工。

按照零件面、导动面和检查面的思路对刀具的移动提供最大程度的控制。

3、刀具轨迹编辑模块UG/Graphical Tool Path Editor刀具轨迹编辑器可用于观察刀具的运动轨迹,并提供延伸、缩短或修改刀具轨迹的功能。

UG加工中心编程实例

目录第一节孔加工------------------------(2)第二节平面铣------------------------(9)第三节表面铣------------------------(22)第四节穴型加工----------------------(26)第五节等高轮廓铣--------------------(33)第六节固定轴轮廓铣------------------(36)第一节孔加工1.1 例题1:编写孔位钻削的刀具路径图6-11.打开文件☐从主菜单中选择File→Open→***/Manufacturing/ptp-1.prt,见图6-12.进入加工模块☐从主菜单中选择Application→Manufacturing,进入Machining Environment对话框3.选择加工环境☐在CAM Session Configuration表中选择CAM General☐在CAM Setup表中选择Drill☐选择Initialize4.确定加工坐标系☐从图形窗口右边的资源条中选择Operation Navigator,并锚定在图形窗口右边☐选择Operation Navigator工具条的Geometry View图标,操作导航器切换到加工几何组视窗☐在Operation Navigator窗口中选择MCS_Mill,按鼠标右键并选择Edit,进入Mill_Orient 对话框☐选择MCS_Origin图标,进入Points Constructor对话框,选择Reset,选择OK退回到Mill_Orient对话框☐打开Clearance开关,选择Specify,进入Plane Constructor对话框☐选择棕色显示的模型最高面,并设定Offset = 5☐连续选择OK直至退出Mill_Orient对话框5.创建刀具☐从Operation Navigator工具条中选择Machine T ool View图标,操作导航器切换到刀具组视窗☐从Manufacturing Create工具条中选择Create Tool图标,出现图6-2所示对话框☐按图6-2所示进行设置,选择OK进入Drilling Tool对话框☐设定Diameter = 3☐设定刀具长度补偿登记器号码:打开Adjust Register的开关,并设定号码为5☐设定刀具在机床刀库中的编号:打开Tool Number的开关,并设定号码为5☐选择OK退出图6-2 图6-36.创建操作☐从Manufacturing Create工具条中选择Create Operation图标,出现图6-3所示对话框☐按图6-3所示进行设置,选择OK进入SPOT_DRILLING对话框7.选择循环类型及其参数☐从循环类型列表中选择Standard Drill(三角形箭头),进入Specify Number of对话框☐设定Number of Sets = 1,选择OK进入Cycle Parameters对话框☐选择Depth进入Cycle Depth对话框,选择Tool Tip Depth,设定Depth = 3,选择OK 退回到Cycle Parameters对话框☐选择Feedrate进入Cycle Feedrate对话框,设定进给率值= 60,选择OK直至退回到SPOT_DRILLING对话框8.指定钻孔位置☐从主菜单选择Format→Layer Settings,使5层为可选择层(Selectable)☐从Geometry区域选择Holes图标,并选择Select进入Point对话框☐选择Select进入选择点、孔、圆弧的对话框。

UGNX的CAM教程

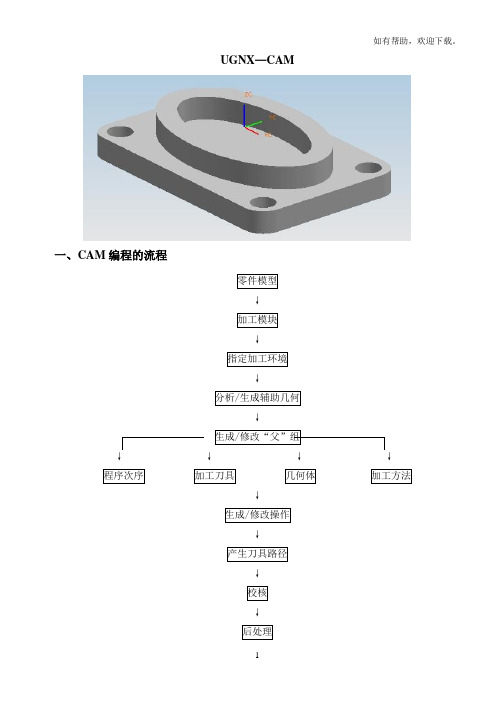

UGNX—CAM一、CAM编程的流程零件模型↓加工模块↓指定加工环境↓分析/生成辅助几何↓生成/修改“父”组↓程序次序加工刀具几何体加工方法↓生成/修改操作↓产生刀具路径↓校核↓后处理二、进入CAM加工模块1、从主菜单选择[应用]→[加工]或从工具条中选加工图标,就进入加工模块。

此时会出现[加工环境]对话框。

2、[加工环境]对话框的设置就是选择不同的CAM操作类型。

[CAM会话配置]是指定零件(模型)以何种制造方法来加工。

[CAM]设置是在制造方式中指定加工设定的默认值文件,也就是选择一个加工模板文件。

[CAM]设置栏的内容会随[CAM会话配置]中选项的不同而显示对应的模板文件。

在[加工环境]对话框的[CAM会话配置]表中选cam---general。

cam---general包含了全部通用的加工操作类型,所以通常均选其作为CAM的进程配置。

选择cam---general的[CAM]设置栏的内容为下图:3、[加工环境]对话框中的CAM设置,mill_planar(这一加工类型包括了所有2.5轴的铣削加工)mill_contour(这一加工类型为3轴铣削加工)mill_multi_axis(这一加工类型为多轴铣)drill(这一加工类型为钻削加工)hole_makingtuming(这一加工类型为车削加工)wire_edm(这一加工类型为线切割电加工)如果文件是第一次进入加工模块且并没有生成任何加工对象,则会显示[加工环境]对话框。

如果在完成加工环境的初始化后,再重新进入加工模块时,系数不再弹出[加工环境]对话框。

如果在完成加工环境的初始化后,再重新进入加工模块时,系数不再弹出[加工环境]对话框。

若要重新指定加工环境,必须先删除当前的加工环境。

方法是从主菜单[工具]→[操作导航器]→[删除设置],弹出[设置删除确认]对话框,单击确认。

4、针对此零件的加工工艺特征,在[CAM会话配置]框中选cam---general,在[CAM]设置栏中选mill_planar。

UG CAM的工具条应用 UG入门 CAM加工模块的基本操作

UG CAM的工具条应用UG入门CAM加工模块的基本操作在进入加工模块后,UG除了显示常用的工具按钮外,还将显示在加工模块中专用的4个工具条,创建工具条、加工操作工具条、视图工具条和对象工具条。

创建工具条:它提供新建数据的模板。

可以新建操作、程序组、刀具、几何体和方法。

创建工具条的功能对应“插入”主菜单下中的相应命令,视图工具条视图工具条如图1-48所示,此工具条提供已创建资料的重新显示,被选择的选项将会显示于导航窗口中。

1.进入加工模块在“应用”主菜单中选择“加工”命令即可进入加工模块,也可以使用Ctrl+Alt+M快捷键进入加工模块。

进入加工模块后,主菜单及工具栏会发生一些变化,将出现某些只在制造模块中才有的菜单选项或工具按钮,而另外一些在造型模块中的工具按钮将不再显示。

提示:在加工模块中也可以进行简单的建模,如构建直线、圆弧/' target='_blank'>圆弧等。

2.加工环境设置当一个零件首次进入加工模块时,系统会弹出“加工环境”对话框,要求先进行初始化,CAM进程设置用于选择加工所使用的机床类别,设置CAM设置是在制造方式中指定加工设定的默认值文件,也就是要选择一个加工模板集。

选择模板文件将决定加工环境初始化后可以选用的操作类型,也决定在生成程序、刀具、方法、几何时可选择的父节点类型。

在选择完模板文件后,在“加工环境”对话框中单击“初始化”按钮,系统则根据指定的加工配置,调用相应的模板和相关的数据进行加工环境的初始化。

提示:“加工环境”对话框只有在首次进入加工模块才出现。

在以后的操作中,如果在加工主菜单选择“工具”→“操作导航”→“删除设置”命令删除当前设置时,也会出现“加工环境”对话框,重新进行“CAM设置”的选择。

在平面构造时,也可以通过选择图形元素来进行平面的定义,可用于定义平面的图素包括点、矢量、边界/曲线、面、基准平面,如图1-39所示。

q 选择“点”时,以3个点构成一个平面。

UG编程基本操作及加工工艺介绍

UG编程基本操作及加工工艺介绍UG(Unigraphics)是一款由美国西门子公司开发的三维计算机辅助设计和制造(CAD/CAM)软件。

它提供了丰富的功能和工具,可以帮助工程师进行数字化设计和制造过程的模拟、分析和优化。

下面将介绍UG编程的基本操作以及几种常用的加工工艺。

1.创建模型:在UG中,可以使用多种方法创建3D模型,如绘制实体图形、使用曲面设计、导入外部文件等。

可以根据产品的具体需求选择适合的方法来创建模型。

3.设定工艺参数:在进行加工操作之前,需要设定相应的工艺参数,包括刀具类型、切削速度、进给速度、切削深度等。

可以通过UG的工艺参数设定对话框来完成这些设置。

4.选择刀具路径:UG提供了多种自动选择刀具路径的功能。

可以根据具体的加工要求选择适合的刀具路径,如粗加工、精加工、平面铣削、外圆铣削等。

5.生成加工代码:在完成刀具路径选择之后,可以通过UG的后期处理功能生成加工代码。

可以选择不同的后续处理选项,如直接输出G代码、生成NC文件或者输出其他格式的加工指令。

UG加工工艺介绍:1.铣削工艺:铣削是一种常用的加工工艺,通过切削刀具在工件表面上进行旋转切削,将工件表面的材料去除。

UG提供了多种铣削工艺的选项,可以根据具体的加工要求选择适合的工艺参数和刀具路径。

2.钻孔工艺:钻孔是一种在工件上钻孔或加工孔的工艺。

UG提供了多种钻孔的功能,如普通钻孔、镗孔、锪孔等,可以根据具体的加工要求选择适合的工艺和刀具。

3.翻削工艺:翻削是一种在工件上旋转切削的工艺,主要用于加工轴类零件。

UG提供了多种翻削的选项,可以选择外圆翻削、内圆翻削、端面翻削等不同的工艺和刀具路径。

4.镂空工艺:镂空是一种通过切削刀具将工件内部的材料去除的工艺。

UG提供了多种镂空的选项,可以根据具体的加工要求选择适合的工艺和刀具路径。

5.锯割工艺:锯割是一种通过切割刀具将工件切割成所需形状的工艺。

UG提供了多种锯割的选项,可以根据具体的加工要求选择适合的工艺和刀具路径。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

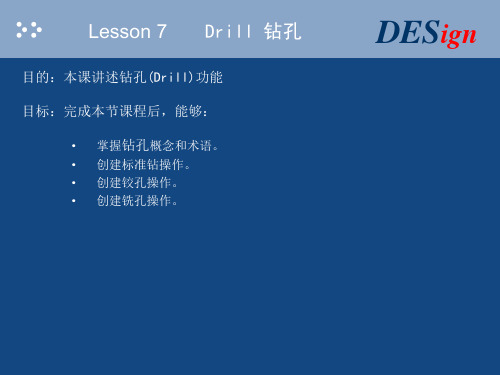

孔加工(Drill)包括钻孔、镗孔、沉孔、铰孔等。

UGCAM孔加工 UGCAM孔加工

UGCAM孔加工 UGCAM孔加工

基本概念 加工循环:每个孔加工状态叫一个循环。 加工循环:每个孔加工状态叫一个循环。 循环参数组:为每个循环设置的一组参数。 循环参数组:为每个循环设置的一组参数。每个循环最多可 以有五个参数组能够设置。 以有五个参数组能够设置。它可以让你在一个操作中加工 不同深度的孔。 不同深度的孔。 循环参数在每个循环参数组中包含的参数。 循环参数在每个循环参数组中包含的参数。确定每个循环 所需的具体参数。 所需的具体参数。 最小安全距离:定义每个操作的安全点,在这一点上, 最小安全距离:定义每个操作的安全点,在这一点上,刀 具由快速运动或进刀运动改为切削速度运动。 具由快速运动或进刀运动改为切削速度运动。

UGCAM孔加工 UGCAM孔加工

最小安全距离

UGCAM孔加工 UGCAM孔加工

孔深的类型

UGCAM孔加工 UGCAM孔加工

深度偏置