晶牛玉钢化加工 指 导

钢化玻璃厂工序作业指导书

裁切1、检查裁切机器、刀具、测量器具是否完好准确。

2、仔细阅读生产任务单(标签),确定规格套版。

3、清洁裁切台面,不允许裁切台面上有玻渣或其他硬质颗粒造成玻璃划伤。

4、将要使用的玻璃吊运至裁切处开架。

不需吊运的玻璃或无法吊运的玻璃就地开架后移至裁切处(吊运玻璃架按行吊“十不吊”规定的要求执行)。

检查放置是否牢固5、搬运过程中必须戴手套等防护措施。

6、按尺寸要求合理套料,准确裁切,减少原材料浪费。

7、按调度安排组织裁切。

8、机器裁切时,根据玻璃厚度选择不同角度的切割刀轮。

应根据磨边要求预留磨边削量,不磨边玻璃裁切公差。

检查切割油是否足够,切割时用力均匀,保证切割刀口不断线。

9、手工切割时,用推刀和切割刀切割,靠模时需注意切割刀宽度,切割前沿切割线涂上煤油,以保护刀口,利于掰边。

10、掰开,沿切割线将切割后,多余部分除去,将边角余料放在指定位置。

掰边时,用力应均匀,以防止掰开过程出现爆边等缺陷。

11、尺寸检验,对掰边后的玻璃尺寸进行复核,检查有无划痕、破损、气泡、爆边、确认合格后用标签进行标识。

12、玻璃应从掰边的反方面抬离裁切台。

随时对裁切台进行清扫。

切割后玻璃堆放,堆放顺序从里到外应是从大到小。

当堆放规格(长×宽)不同时,必须在边与边的交接处加纸隔离(纸张约100mm×200mm或细绳),以防玻璃划伤。

13、下班前,应将玻璃渣运到指定地方,搞好本岗位的清洁卫生,工具及时验收归还,检查电、气是否关闭,填好各种记录报表。

磨边1、磨边机操作人员上班前必须戴好防护用品,必须戴上手套等防护措施,认真阅读《生产任务单》。

2、加工前,需认真复验半成品尺寸,避免上工序的错误继续延续。

并检查玻璃外观质量避免划痕,磨削加工不能消除的鳞甲、缺角等。

检验时,对玻璃应留意半成品能否加工,如有裂纹,则不能进行磨边加工,避免对设备、人员造成伤害。

3、取玻璃必须从外向内揭拿,不能抽拿里面的任意一张玻璃。

4、外观要求很高的精品玻璃,对外观质量检验应超过或等同汽车级的玻璃原片外观质量要求。

强化玻璃做工流程

强化玻璃做工流程Reinforced glass, also known as tempered glass, is a common material used in many architectural and design applications. Its strength and durability make it a popular choice for windows, doors, and other building elements. The process of making reinforced glass involves heating the glass to a high temperature and then rapidly cooling it, creating a strong outer layer that is resistant to breakage.强化玻璃,也称为钢化玻璃,是许多建筑和设计应用中常用的材料。

它的强度和耐久性使其成为窗户、门和其他建筑元素的受欢迎选择。

制造强化玻璃的过程涉及将玻璃加热至高温,然后迅速冷却,形成一个坚固的外层,具有抗破坏能力。

One of the key steps in the production of reinforced glass is the cutting and shaping of the glass panels before they are subjected to the tempering process. Precision is essential in this stage to ensure that the glass fits perfectly into its intended frame or structure. Any errors in cutting or shaping can result in a flawed final product that may not meet safety or aesthetic standards.强化玻璃生产的一个关键步骤是在玻璃进行淬火处理之前切割和塑形玻璃板。

PG钢化炉钢化工艺操作规程245

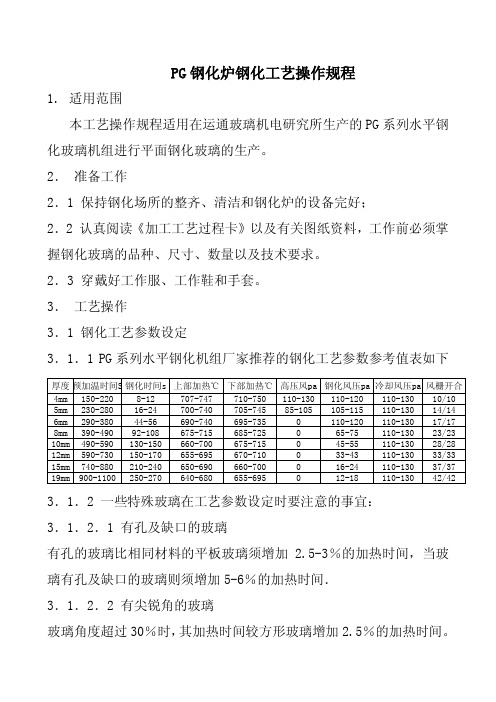

PG钢化炉钢化工艺操作规程1.适用范围本工艺操作规程适用在运通玻璃机电研究所生产的PG系列水平钢化玻璃机组进行平面钢化玻璃的生产。

2.准备工作2.1 保持钢化场所的整齐、清洁和钢化炉的设备完好;2.2 认真阅读《加工工艺过程卡》以及有关图纸资料,工作前必须掌握钢化玻璃的品种、尺寸、数量以及技术要求。

2.3 穿戴好工作服、工作鞋和手套。

3.工艺操作3.1 钢化工艺参数设定3.1.1 PG系列水平钢化机组厂家推荐的钢化工艺参数参考值表如下3.1.2 一些特殊玻璃在工艺参数设定时要注意的事宜:3.1.2.1 有孔及缺口的玻璃有孔的玻璃比相同材料的平板玻璃须增加 2.5-3%的加热时间,当玻璃有孔及缺口的玻璃则须增加5-6%的加热时间.3.1.2.2 有尖锐角的玻璃玻璃角度超过30%时,其加热时间较方形玻璃增加2.5%的加热时间。

3.1.2.3 压花玻璃或雕刻玻璃压花玻璃因成份特殊,有可钢化和不适于钢化的,压花玻璃钢化时,一般将不平滑面朝上,为避免加热时间而造成波纹;有时也会将不平面朝向罗拉,但此种情况应尽量避免,加热时间必须依玻璃厚度而定(以最厚点而定),当花纹为非规则时,加热时间须增加2.5-5%,冷却风压亦以玻璃最厚点而定。

3.1.2.4 吸热玻璃吸热玻璃的加热时间较其同厚度的一般玻璃减少3-5%。

3.1.2.5 厚玻璃钢化原则3.1.2.5.1 12-15mm玻璃钢化时须特别注意温度的设定,以避免玻璃进入炉内后因温度增加而破裂。

3.1.2.5.2 在温度设定时,12mm原则上为685℃,15mm时为675℃,这里指的玻璃表面温度,运通PG系列水平钢化玻璃机组应注意相应的差值系数来确定。

3.1.2.2.3 加热时间基本上1mm的设定时间为40秒,若玻璃有孔或有缺口时时间应增加2.5%,两者皆有,则增加5%。

3.2 用和欲加工钢化玻璃同样厚度的玻璃作为试片,进行对设计的钢化参数进行钢化试验,当碎片颗粒度达到要求时,即可进行钢化产品生产。

2024年钢化工序工作职责(二篇)

2024年钢化工序工作职责一.上片主操工作职责:1.每天提前____分钟到岗,做好上片前的准备:(A劳保用品穿戴齐备,B现场网板、刀片、撮刀、合尺、标签板、液压叉车是否准备好,C把待岗玻璃拉运到位。

)2.上片人员上片时细心观察半成品玻璃外观、质量符合本公司产品质量标准的方可进炉,不符合的严禁进炉,挑出放在废品架,标明原因,发现人做好标记跟单人员处理。

3.上片刀标签人员要按照进炉方向,从右到左,一排排对应吧标签贴在纸板上。

玻璃的位置和纸板上的标签要一一对应,大炉小炉要6MM以上每片玻璃要量尺寸,小弯炉每片必须量尺寸。

并分清弧长边、直边。

4.刮标签人员要告诉打钢标人员哪种玻璃该打哪种钢标(3C、盛康商标、还有客户要求的钢标等)不得打错或不打钢标,钢标用完后要清洗干净。

5.上片人员配炉要合理,不能有空缺,合理搭配,提高炉子转载量,上片员工不能有空炉和装载量少的现象发生。

6.上片人员负责拉运待钢半成品玻璃到上片处,拉玻璃时要用绳子捆绑,现场上片处必须有两架玻璃存放。

7.工作现场随时清理,现场不能有费纸、玻璃渣、标签纸、木头棍等杂物。

8.下班时做好物品整理,摆放整齐,现场设备卫生干净,班组工作完成后方可下班。

二.注意事项:1.熟悉本工序的工艺流程,报表记录本职工作2.对本工序的工艺质量标准做到清晰认知3.熟悉钢化玻璃生产工艺原理4.基本掌握设备操作方法并对生产过程中玻璃出现的各种缺陷及时对设备进行有效调整5.对生产过程中出现的紧急故障的应急措施要清晰认知三.下片主操工作责任:1.每天提前____分钟到岗做好下片前的准备工作,(A劳保用品穿带齐全,B准备好钢化日报记录本,扫描仪是否在工作状态,记号笔、贴标签纸板、盒尺)2.下片贴标签员工每一片玻璃都要量尺寸对号贴标签,统一贴爱玻璃的右下角。

标签要贴的规范,并做好统计记录工作。

做好标记,注意做好标记时打标记在处。

防止划在条码处,扫描仪扫不上影响生产。

3.贴标签人员在量玻璃尺寸时,发现不合格品严禁流入仓库,并把玻璃抬到下片废品架上,并标明原因。

钢化工艺作业指导书培训

•2024/10/11

•钢化厂

预处理下片

•注意事项: •所有产品必须保证锡面 朝向一致。 •下片时玻璃底部先靠上 去,然后上部顺着靠紧 玻璃,必要时用棉线分 隔,防止擦伤。

•2024/10/11

•钢化厂

•五、钢化印刷工艺作业指导书

黑花边印刷

目的:利用丝网印刷在玻璃周边印上黑色 陶瓷粉,在高温烧结下,使陶瓷粉与玻璃结

切割中压/Mpa 0.14≤P≤0.20 0.15≤P≤0.22 0.16≤P≤0.24 前后掰边低压/Mpa 0.05≤P≤0.40

切割高压/Mpa 0.16≤P≤0.21 0.17≤P≤0.23 0.18≤P≤0.25

前后掰边开刀压力/Mpa

0.15≤P≤0.50

•2024/10/11

•钢化厂

坂东数控钻孔

•2024/10/11

•钢化厂

钢化玻璃生产工艺流程

切大 片

数控切 割

掰边

磨边

•2024/10/11

钻孔

洗涤 干燥

印刷 烘干

钢

化

附件 安装

包

装

•钢化厂

切大片

目的:

将原片玻璃切成所需的毛坯规格 ,毛坯规格放大20-30mm。

注意事项:

要按空气面一致朝内堆放,并 在“玻璃原料卡”上注明空气面 方向 。

手工掰边

•目的: • 将玻璃周边多余的边角料

去掉。

•注意事项:

• 1、开刀点应沿机械切割线延长 线方向。 • 2、在切割线背面用切割刀轻敲 玻璃以易掰边。 • 3、掰边后要求周边无尖角。 • 4、护腕、手套、护目镜。

•2024/10/11

•钢化厂

手工磨边

目的:

通过磨轮的金刚砂将玻璃边部锋 利的棱角去除。 磨边类型:倒边和磨光边。

玻璃钢化工艺技术标准及工艺讲解

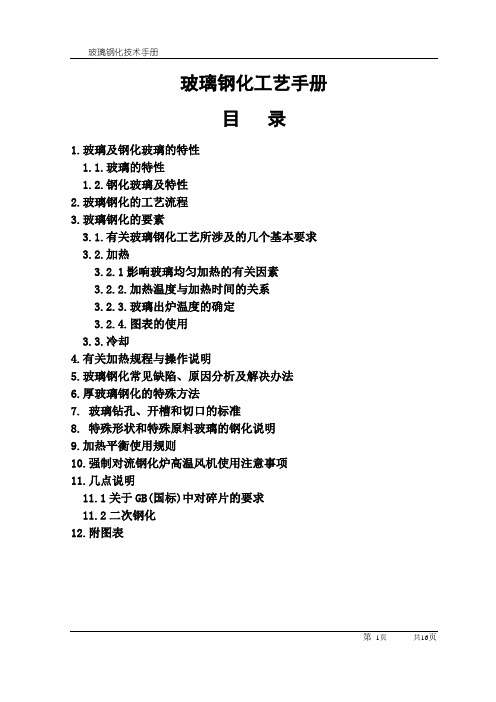

玻璃钢化工艺手册目录1.玻璃及钢化玻璃的特性1.1.玻璃的特性1.2.钢化玻璃及特性2.玻璃钢化的工艺流程3.玻璃钢化的要素3.1.有关玻璃钢化工艺所涉及的几个基本要求3.2.加热3.2.1影响玻璃均匀加热的有关因素3.2.2.加热温度与加热时间的关系3.2.3.玻璃出炉温度的确定3.2.4.图表的使用3.3.冷却4.有关加热规程与操作说明5.玻璃钢化常见缺陷、原因分析及解决办法6.厚玻璃钢化的特殊方法7. 玻璃钻孔、开槽和切口的标准8. 特殊形状和特殊原料玻璃的钢化说明9.加热平衡使用规则10.强制对流钢化炉高温风机使用注意事项11.几点说明11.1关于GB(国标)中对碎片的要求11.2二次钢化12.附图表1.玻璃及钢化玻璃的特性:1.1.玻璃的特性:玻璃具有优良的物理及化学性能,是典型的脆性材料。

其特点是硬度较高,抗压强度高,抗张强度小,没有塑性变形等,是一种用途众多的非金属材料。

随着科学技术的发展,在广泛应用玻璃的各个领域对玻璃制品的轻质、高强、安全性等方面的要求越来越高,玻璃钢化技术便随之而产生并迅速发展。

1.2.钢化玻璃及特性:钢化玻璃即通过物理或化学方法使普通玻璃表面产生压力层而获得增强的玻璃。

物理钢化法是把玻璃放在电炉中加热到接近玻璃的软化温度,然后出炉,向玻璃两面吹风进行快速冷却。

玻璃外部因快速冷却而先固化,而内部冷却较慢,当内部继续冷却收缩时,使玻璃表面产生压应力,而内部为张应力,从而提高了玻璃的强度。

物理钢化法目前是国内、外普遍广为采用的一种生产钢化玻璃的方法。

钢化玻璃的抗弯强度是一般玻璃的4-5倍,抗冲击强度约是一般玻璃的5倍;并具有优良的热稳定性,可经受温度突变范围达250-320℃;钢化玻璃破碎后呈类似蜂窝状的纯角小颗粒,不易伤人,具有一定的安全性;但钢化玻璃不能再行切割;同时,钢化玻璃还具有“自爆”的特性。

2. 玻璃钢化的工艺过程:钢化玻璃是将玻璃加热到接近软化温度(这时处于粘性流动状态)——这个温度范围我们称为钢化温度范围(620℃—640℃),保温一定时间,然后骤冷而成的,下面简单叙述钢化玻璃在加热和骤冷过程中的温度变化及应力形成过程。

钢化工序作业流程及工艺控制要点

1 波形

• 波形 (rollerwaves)

Courseware template

陶瓷辊

波浪纹

通俗的说,波形就是玻璃表面在陶瓷辊上形成的波 浪纹。

On the evening of July 24, 2021

Courseware template

1.玻璃是非晶体,没有固定的熔点,玻璃熔化的过程 从温度大于550 ℃逐渐开始。 2.玻璃自重迫使玻璃与陶瓷辊接触的地方慢慢会出现 变形,表面不在平整。

On the evening of July 24, 2021

参数调整

Courseware template

根据玻璃的规格以及摆片方式调节参数,可以有效 的均匀的快速的加热炉内的玻璃,钢化加热炉的参 数调整涉及到以下几个方面:

1.加、预热炉对流大小 2.加、预热炉温度设定 3.连续炉功率以及速度设定、 4.双室炉温度曲线设定

2.钢化夹层玻璃,钢化标识位于第2、第4面,标识都采用反标,印在右下角, 夹层后标识重合。

3.对于弯钢化中空或弯钢化夹层玻璃,钢化标识位于第2、第4面,标识都采 用反标,印在右下角,中空或夹层后标识重合。

4.单片钢化、半钢化的中空玻璃或夹层玻璃,保证室外观察钢化标识在玻璃 的左下角,为正标,且位于玻璃的第2、3面。

ND炉排炉操作

Courseware template

当遇到炸炉,超长报警或者炉体传动停止是就必 须启动紧急排炉操作,避免因为玻璃留在炉内造成对 硅辊的损伤。

按下急停按钮

打开加热炉炉门

按下紧急排炉 按钮直到玻璃 全部出来

紧急排炉之后,必须检查炉内是否有玻璃留在炉内,确保所有玻 璃排出

On the evening of July 24, 2021

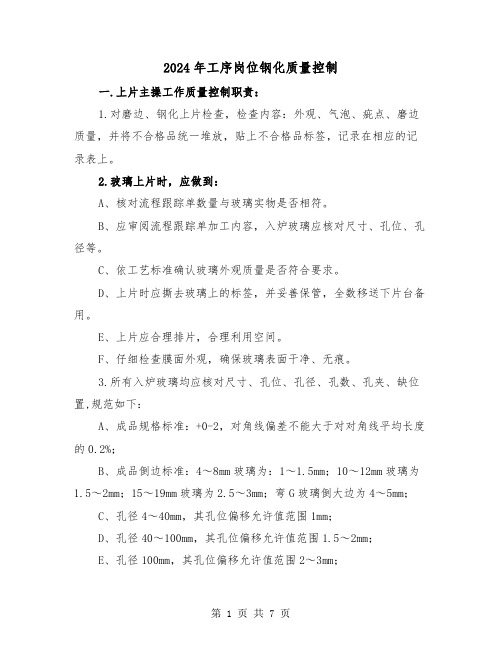

2024年工序岗位钢化质量控制(2篇)

2024年工序岗位钢化质量控制一.上片主操工作质量控制职责:1.对磨边、钢化上片检查,检查内容:外观、气泡、疵点、磨边质量,并将不合格品统一堆放,贴上不合格品标签,记录在相应的记录表上。

2.玻璃上片时,应做到:A、核对流程跟踪单数量与玻璃实物是否相符。

B、应审阅流程跟踪单加工内容,入炉玻璃应核对尺寸、孔位、孔径等。

C、依工艺标准确认玻璃外观质量是否符合要求。

D、上片时应撕去玻璃上的标签,并妥善保管,全数移送下片台备用。

E、上片应合理排片,合理利用空间。

F、仔细检查膜面外观,确保玻璃表面干净、无痕。

3.所有入炉玻璃均应核对尺寸、孔位、孔径、孔数、孔夹、缺位置,规范如下:A、成品规格标准:+0-2,对角线偏差不能大于对对角线平均长度的0.2%;B、成品倒边标准:4~8mm玻璃为:1~1.5mm;10~12mm玻璃为1.5~2mm;15~19mm玻璃为2.5~3mm;弯G玻璃倒大边为4~5mm;C、孔径4~40mm,其孔位偏移允许值范围1mm;D、孔径40~100mm,其孔位偏移允许值范围1.5~2mm;E、孔径100mm,其孔位偏移允许值范围2~3mm;F、缺、夹偏移量允许值范围2~3mm;4.所有入炉玻璃均应检查玻璃外观无纸纹、无发霉,其它瑕疵允许范围:A、黑点、杂质、结石0.5mmL1mm,允许每平米1个,钢化化玻璃不允许存在。

B、气泡0.5mmL1mm,允许每平米允许2个;汽泡与汽泡之间间距必须大于300mm。

C、划伤:常光下看有点明显,但不发白,用指甲刮无手感。

D、孔爆边不得有大于2mm的爆边。

E、不得有缺角、暗伤、裂纹等现象。

F、每片玻璃每米边长上允许有长度不超过10mm,自玻璃边部向玻璃板表面延伸深度不超过2mm,自板面向玻璃厚度延伸深度不超过厚度1/3的爆边。

5.镀膜玻璃(含LOW-E)钢化工艺要求:A、表面无手印、无水纹、无脱膜、无夹板印等现象。

B、膜面擦拭只能用纯度为95%的医用酒精。

钢化设备操作和保养

仅供参考[整理] 安全管理文书钢化设备操作和保养日期:__________________单位:__________________第1 页共14 页钢化设备操作和保养一.升温操作流程1.钢化炉升温前,必须检查电炉丝、主传动以及相关部件,确认无误后方可升温,升温过程中必须有人值班看护。

升温时应该设定上、下部加热在300℃,升到后以100℃往下递增,升到所需温度应保温1小时后方可生产。

严禁一次设定温度过高,损坏电炉丝。

当温度低于300℃时方可关掉主传动。

2.钢化炉工作参数必须有专业控制工按工艺要求调整,严禁他人乱调。

3.要进炉加工的玻璃尺寸应符合钢化炉的加工能力,严禁超大或超小,以免损坏设备。

4.调整弧度时,必须专人指挥、专人操作计算机,以避免误操作,造成人员伤害。

5.提升上风栅时,一定要倍加小心,以免拉断链条,损物伤人。

上风栅升起后,需进入上风栅下工作时,必须将专用铁销插入安全插孔后方可进人,以保证安全。

6.需要调整链条、链轮、齿轮等部件或清除上面杂物时,一定要先停车再工作,严禁在以上部件转动情况下,用手操作,以避免事故发生。

7.由于突然停电,计算机死机或主传动链条断裂等原因,造成主传动停转后,一定要先用手动把炉体内玻璃转出来,并使陶瓷辊子保持转动,以避免损坏陶瓷辊子。

8.运行当中,要经常检查配电柜、主传动、成型段、上片端、下片端各部件运行情况,以便及时发现隐患。

9.钢化炉处于生产保温状态时必须有专人值班,每半小时检查一第 2 页共 14 页次,检查项目有:温度显示页面现示的温度是否正常;主传动是不正常,打开炉门观察炉膛内颜色是否正常,控制柜是否有异常的声音和气味。

10.将炉体升起擦陶瓷辊道时,必须插好安全销子并作好相应安全措施后方可进入炉膛内工作。

11.发现异常情况及时处理,必要进度通知专业人员检修。

二.加热:加热均匀是钢化玻璃的一个至关重要的因素,和加热有关的参数是上部温度、下部温度、加热功率、加热时间、温度调整、平衡装置、强制对流(热循环风)装置1、上下部温度由于玻璃厚度的不同,加热温度的设定也不相同。

玻璃的加工制作技术方案及质量保证

玻璃的加工制作技术方案及质量保证一、技术方案1.原材料选择:选择高质量的玻璃原材料,确保制作出的玻璃具有均匀的颜色和纹理,减少气泡和杂质的存在。

2.切割加工:采用先进的数控切割机进行切割加工,确保尺寸精准、边缘光滑,减少裂纹和刀痕的产生。

3.加工磨削:采用专业的磨削设备对切割后的玻璃进行磨削,使其边缘光滑,不易损伤,达到所要求的尺寸和形状。

4.胶水固定:对需要固定的玻璃进行胶水固定,确保玻璃的牢固和稳定。

5.钢化处理:对需要进行钢化处理的玻璃进行加工,提高其强度和耐冲击性,确保安全使用。

6.加工装配:根据产品需求,对玻璃进行加工装配,如切割拼接、打孔、抛光等,确保产品的完整性和美观度。

7.检测质量:在加工过程中,对每个环节都进行严格的质量检测,确保产品达到预期的质量标准。

二、质量保证1.严格控制原材料质量:选择高质量的原材料供应商,并制定严格的原材料检验标准,确保原材料的质量稳定可靠。

2.引进先进设备:引进先进的加工设备和技术,提高加工工艺的精度和效率,确保产品的一致性和稳定性。

3.增加工艺控制:在每个加工环节增加工艺控制点,通过严格控制工艺参数和质量标准,确保产品的精度和质量。

4.建立质量管理体系:建立完善的质量管理体系,包括质量管理手册、工作指导书、操作规程等,确保质量管理的规范性和科学性。

5.培训员工:定期组织员工培训,提高员工的技术水平和质量意识,确保员工能够熟练操作设备和掌握质量管理知识。

6.质量检测标准:建立完善的质量检测标准,制定相应的检测方法和仪器设备,对产品进行全面、严格的检测,确保产品质量合格。

7.加强售后服务:建立健全的售后服务体系,及时解决用户反馈的问题和意见,提高客户满意度,确保产品质量的持续改进。

总之,玻璃加工制作技术方案包括原材料选择、切割加工、加工磨削、胶水固定、钢化处理、加工装配等环节,通过严格控制质量、引进先进设备、加强质量管理等措施,确保产品质量的稳定可靠。

钢化真空玻璃在进行钢化加工时注意事项有哪些

钢化真空玻璃在进⾏钢化加⼯时注意事项有哪些⼀、钢化玻璃加⼯⼯艺流程切割——磨边——清洗——钢化——均质⼆、钢化玻璃加⼯各⼯序要领1、玻璃切割机器切割玻璃a启动玻璃切割机(包括电脑及打印机)b将原⽚规格和割⽚数量、规格尺⼨输⼊电脑,电脑⾃动拼图,计算所⽤原⽚数量及利⽤率。

c打印拼图结果,并转送⾄玻璃切割机。

d装载原⽚玻璃于机器切割台并按要求定好位。

e选择并运⾏切割程序,切割玻璃。

f分离割⽚,并将其搬运存放于指定架上。

2、磨边a启动玻璃磨边机b调整机器参数,即磨削量、压带宽度、传送速度以及需抛光时调整各抛光轮⽓压值。

c试磨:⽤⼀块与所要磨的玻璃类型、厚度相同的玻璃进⾏试磨,检查其磨削量、前后倒⾓、磨边质量是否符合要求,不符合要求,重新调整,直到满意,确认参数。

d装载玻璃磨边。

e检查磨边质量,适当调整机器参数。

f磨好边的玻璃,搬⾄指定玻璃架,并贴上标签。

3、清洗a玻璃清洗机使⽤前检查,看⽔量是否充⾜。

b启动清洗机(包括⽔处理系统),把机器置于⾃动运⾏状态。

c装载玻璃清洗,检查清洗效果,如不合要求,则调整⽔温,洗刷速度及传送速度,直⾄合格。

d按规定的顺序,规格装载玻璃,⾃动清洗。

e清洗后的玻璃堆放时,块与块之间⽤纸隔开,各种规格分开并标记好,避免损坏和造成混乱。

4、钢化a检查清洗后的玻璃是否符合要求,凡有夹砂、划痕等缺陷的玻璃不能钢化。

b根据深加⼯玻璃的图纸要求,调整好钢化炉参数。

c先取2块相同厚度的同类玻璃作钢化,检查钢化效果是否符合要求。

d装载玻璃钢化。

e钢化后的玻璃应认真检查,合格产品搬运⾄指定玻璃架。

5、均质处理按图纸要求需作均质处理的钢化玻璃必须到引爆炉作均质处理,然后运⾄半成品区转⼊下道⼯序。

真空玻璃的保温隔热性能是基于真空保温瓶原理。

兰迪 V 玻产品的隔热效果超过 1.5 ⽶厚的砖墙,是普通中空玻璃的 4~6倍,U 值(也叫传热系数或 K值)低⾄ 0.4 W/m2·K(欧洲 IFT 实验室报告)。

钢化夹层玻璃加工方法

钢化夹层玻璃加工方法

钢化夹层玻璃加工方法

1、钢化夹层玻璃加工工艺流程

2、钢化夹层玻璃加工各工序要领

一、切割、磨边、清洗、钢化、均质处理6.2.2相关工序相同。

二、夹胶

a.检查清洗干燥后的钢化玻璃是否符合质量要求。

b.调整合片室内的温度和湿度。

c.按图纸要求准备好PVB胶片。

d.将PVB胶片夹于两片玻璃之间,裁去多余部分。

二、辊压软化

a.将夹胶好的玻璃从传送带上传送到辊压机中加热辊压、排气、封边,使玻璃与PVB 胶片有机结合在一块。

b.检查经辊压机传送出来的夹胶玻璃是否存在缺陷,装上玻璃架,加上弹性夹,固定好。

三、高压釜成形

a.将处理好的夹胶玻璃送进高压釜,加盖拧紧,送电加温,送风加压,使夹胶玻璃在长时间的高温高压作用下形成高质量的钢化夹层玻璃。

b.经处理后的钢化夹胶玻璃经质检员检验合格后,帖上合格证入库,待运装配。

感谢您的阅读!。

幕墙玻璃板块加工工艺流程

幕墙玻璃板块加工工艺流程1.玻璃切割:首先,将玻璃板块放在加工台上,使用切割工具进行切割。

切割应当符合设计图纸的要求,确保尺寸准确。

切割时需要注意操作安全,保持刀具的锋利度,以免损坏玻璃。

2.边缘磨削:切割后的玻璃板块边缘通常是粗糙且不平整的,需要进行磨削以提高边缘的光滑度和质量。

边缘磨削通常使用水磨机或手持砂轮机,将玻璃板块的边缘磨削成所需的形状和光滑度。

3.钢化处理:经过边缘磨削后的玻璃板块需要进行钢化处理,以提高其强度和抗冲击能力。

钢化处理是将玻璃板块置于钢化炉中,经过加热和急冷的过程,使其表面温度迅速升高,而内部保持较低温度,从而使玻璃产生压缩应力,增强其强度和韧性。

4.层压处理:一些玻璃板块需要进一步进行层压处理,以增加其安全性和抗冲击能力。

层压处理是将两片玻璃之间夹入PVB(聚乙烯醇丁醇酯)层,然后置于高温高压的条件下进行加热和压缩,使PVB层与玻璃板块之间形成牢固的粘合,从而增加玻璃的抗冲击性和安全性。

5.检验和质量控制:每个加工步骤完成后,需要进行检验和质量控制,确保加工的玻璃板块符合设计要求和质量标准。

检验和质量控制包括检查尺寸、边缘光滑度、表面平整度等,以及进行冲击测试和弯曲测试等。

6.喷涂处理:一些幕墙玻璃板块还需要进行喷涂处理,以增加其视觉效果和防晒能力。

喷涂处理通常使用专用的喷涂设备和涂料,将涂料均匀地喷涂在玻璃表面上,然后经过干燥和固化等工艺,形成耐久的涂层。

综上所述,幕墙玻璃板块加工工艺流程包括玻璃切割、边缘磨削、钢化处理、层压处理、检验和质量控制以及喷涂处理等步骤。

这些步骤确保幕墙玻璃板块的尺寸准确、强度和安全性优良,并满足设计要求和质量标准。

钢化中空玻璃加工方法标准范本

编号:QC/RE-KA1934钢化中空玻璃加工方法标准范本In the collective, in order to make all behaviors have rules and regulations, all people abide by the unified norms, so that each group can play the highest role and create the maximum value.(管理规范示范文本)编订:________________________审批:________________________工作单位:________________________钢化中空玻璃加工方法标准范本使用指南:本管理规范文件适合在集体中为使所有行为都有章可偱,所有人都共同遵守统一的规范,最终创造高效公平公开的的环境,使每个小组发挥的作用最高值与创造的价值最大化。

文件可用word 任意修改,可根据自己的情况编辑。

钢化中空玻璃加工方法1、钢化中空玻璃加工工艺流程2、钢化中空玻璃加工各工序要领。

一、接单,材料领用、搬运、切割、磨边、清洗、钢化、均质处理6.2.2相关工序相同。

二、组装铝框a根据加工单从铝材切割工序领取已切割好的铝条。

b批量选取装框所用铝条,在其中一端装好角接头,并用布沾上二甲苯或酒精擦拭干净。

c把装好角接头擦拭干净的铝条放在干燥剂填充机上填充干燥剂。

d取下已装好干燥剂的铝条放在工作面上,组装成铝间框。

把铝间框有序挂在或摆在干净的地方。

三、涂丁基胶a接通丁基胶挤出机电源,预热丁基胶至设定温度(或在上次开机时已设定温度自动预热)。

b启动传送带,检查传送速度及挤出压力是否需要重新调整,直至符合要求。

c把其中一个铝间框放入测量装置测量铝条宽度,喷咀间距自动调整。

d铝间框靠紧定位板,放在传送带上,自动注胶。

e每个框四边涂好胶,按顺序挂在检查粘框站铁钩上。

中国首创晶牛玉钢化成品率达99%

晶牛玉在 钢 化 的过程 中 ,采 用 自动化 控 制技 术 , 钢化后 的 晶牛玉具 有更 高 的抗 冲击 强 度和 抗 弯强 度 , 其 产 品性能有 了升 级换 代 的延伸 和拓 展 。 作为 家庭 装

目前 ,信义 超 白光伏 玻 璃 市场 的供 不应 求现 状 , 促 使 了超 白光伏 玻璃 生产 规模 的不 断扩 大 。 面对 国外

信 义超 白光伏 玻 璃 掀起 包 围 “ 大经 济 圈 " 暴 三 风

日前 , 义 集 团在东 莞 、 信 芜湖 、 天璃 紧抓 这一 开拓 国外 市 场 的机遇 ,

从 20 0 9年 开始 ,信 义超 白光伏 玻 璃 与美 国全球 最 大 的 晶体硅太 阳能组 件生 产 商达成 了合作 意 向 , 接受 并 了大 量 的产 品订单 。此 外 , 在今 年 4月 初超 白光 伏玻 璃 又 与 日本最 大 的太 阳 能玻 璃 制 造 商签 订 了合 作协 议 , 品 已源源 不断 的销 往 了 日本 。 产

资开 工建设 了超 白光伏 玻 璃 生产 项 目, 标 志着 超 白 这

光伏 玻璃 在珠 三角 、 长三 角 、 环渤 海跨 区域发 展 中 , 完

成 了进军 三大经 济 圈的 战略布 局 。 填补 了三 大经 济 圈 超 白光伏玻 璃产 品 的空 白 , 也将 极 大 的带 动这 三大 这

于 21 0 1年年初 、0 0年年 底建 成投产 。届 时 , 义玻 21 信

中 国首 创 晶 牛 玉 钢 化成 品 率 达 9 % 9

日前 , 山东力 豪 玻璃 公 司经 理王 彬手 拿 一块 经过

钢化 的晶 牛玉 爱 不释 手 , 他告 诉 记 者 , 月 内新 进 的 本

钢化玻璃生产工艺过程及工艺要点

钢化玻璃生产工艺过程及工艺要点【中国玻璃网】钢化玻璃是安全玻璃的一种,又称为淬火玻璃。

通常使用化学或物理方法,在玻璃表面形成压应力,玻璃承载外力时,首先抵消表层应力,从而提高了承载能力,玻璃强度较普通平板玻璃大大提高.钢化玻璃按照钢化方法可分为物理钢化玻璃和化学钢化玻璃,按照钢化程度可分为全钢化玻璃、半钢化玻璃和区域钢化玻璃三种.钢化玻璃生产工艺过程:生产钢化玻璃的物理钢化方法有风冷钢化、液冷钢化和微粒钢化等多种,其中最常用的是风冷钢化。

物理钢化是把玻璃加热到低于软化温度后进行均匀的快速冷却,玻璃外部因迅速冷却而固化、而内部冷却较慢。

当内部继续收缩时使玻璃表面产生压应力,而内部为张应力,从而提高了玻璃强度和耐热冲击性。

物理钢化的主要设备是钢化炉,它由加热和淬冷两部分组成,按玻璃的输送方式又分为水平钢化炉和垂直钢化炉两种。

钢化玻璃的生产工艺流程如下:玻璃原片准备一切裁、钻孔、打槽、磨边一洗涤、干燥一电炉加热一风栅淬冷一成品检验(1)垂直钢化法垂直钢化法采用夹钳吊挂平板玻璃加热和吹风进行淬火,是最早使用的一种淬火方法。

垂直钢化生产线主要由加热炉、压弯装置和钢化风栅三部分组成.经过原片准备、加工、洗涤、干燥和半成品检验等预处理的玻璃,用耐热钢夹钳钳住送入电加热炉中进行加热。

当玻璃加热到需要温度后,快速移至风栅中进行淬冷。

在钢化风栅中用压缩空气均匀、迅速地喷吹玻璃的两个表面,使玻璃急剧冷却。

在玻璃的冷却过程中,玻璃的内层和表层之间产生很大的温度梯度,因而在玻璃表面层产生压应力,内层产生拉应力,从而提高玻璃的机械强度和耐热冲击性。

淬冷后的玻璃从风栅中移出并去除夹具,经检验后包装入库.使用垂直法生产曲面钢化玻璃,有一步法和二步法两种.二步法是在钢化加热炉和钢化风栅之间,设有一个由前、后模组成的压弯装置。

当玻璃在加热炉内加热到接近软化温度时迅速移入压弯装置中,被压弯装置弯曲成所需的曲面,然后经淬冷获得曲面钢化玻璃产品.一步法时,钢化风栅和压弯模具用对接的方式结成一体,玻璃的弯曲和淬冷在同一工位完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶牛玉加工指导撰稿协助:香港蔡仲棠有限公司加工协助:东莞银泰玻璃有限公司晶牛微晶集团股份有限公司二O O 七年目录1. 绪论………………………………………………………………..2页1.1 前言…………………………………………………………………3页1.2 定义……………………………………………………………….. 3页1.3 性能…………………………………………………………………3页1.4 差异……………………………………………………………….. 3页1.5 操作………………………………………………………………. 3页1.6 选片…………………………………………………………………3页1.7 感谢…………………………………………………………………3页2. 加工工艺……………………………………………………….....3页2.1 切割………………………………………………………………..3页2.2 磨边…………………………………………………………. ……4页2.3 清洗………………………………………………………………..4页2.4 钻孔…………………………………………………………..........5页2.5 彩釉…………………………………………………………..........5页2.6 平钢化……………………………………………………….. …...5页2.7 弯钢化……………………………………………………………..6页2.8 夹胶………………………………………………………………..7页2.9 热弯………………………………………………………………..7页2.10 雕刻………………………………………………………………….8页3. 保养……………………………………………………………………8页4. 粘贴……………………………………………………………………8页5. 总结………………………………………………………………..8页1. 绪言1.1 晶牛玉是由晶牛微晶集团历时3年、耗资数亿元研制而成。

晶牛玉的问世,是我国新材料研发事业的重大成果,是世界新材料领域的重大发明,标志着我国又一项高新技术产品填补了世界空白。

该产品已由国家专利局受理发明专利,由国家建筑玻璃协会和中国竞天公诚律师事务所实施专利保护。

1.2 晶牛玉的定义由适当组成的熔体,用高温抛光方法成形,在热处理时形成分散晶体、晶粒、无定形微粒,在光漫射作用下,外观表面光泽靓丽且质地如天然玉石的材料称为晶牛玉。

晶牛玉可制成多种颜色。

1.3 晶牛玉的性能(国家建筑材料测试中心检测)体积密度: 2.4-2.5 g/cm3 压缩强度:≥400 Map弯曲强度: ≥35Mpa 热膨胀系数: (30-200) 60×10-7 k光泽度: ≥95 弹性模量: ≥40000-60000 Map放射性:达到A类装修材料标准吸水率: 0%耐酸碱性650h,k≤0.5%外观无变化1.4 晶牛玉外观呈羊脂玉般的色泽,既有普通浮法玻璃的特性,又有不同于浮法玻璃的特点,所以晶牛玉的加工工艺与普通浮法玻璃大体相似,细节略有不同。

1.5 晶牛玉洁白的颜色使它对其他颜色较为敏感,在加工过程中必须防止对晶牛玉的污染,每道工序的操作工人应戴手套操作。

1.6 加工前应先对晶牛玉原片进行外观检查,淘汰疵点、线道等有瑕疵的原片。

1.7 本加工指导是由香港蔡仲棠有限公司委托东莞银泰玻璃有限公司进行加工实验的结果为参考编写的,在此感谢香港蔡仲棠有限公司、东莞银泰玻璃有限公司的支持与配合。

2. 加工工艺2.1 切割2.1.1 晶牛玉的切割与普通浮法玻璃基本相同,使用合金刀头的玻璃刀切割;切割油是煤油;采用手工切割和切割机切割时与普通浮法玻璃相比只是稍微加大切割刀的力度,相当于厚度增加一个级别,即切割6mm厚的晶牛玉时的刀头的压力相当于8mm厚的普通浮法玻璃,其他厚度依此类推;在掰开时的力度也需要相应加大。

2.1.2 当切割较大尺寸的晶牛玉使用掰板台时,由于晶牛玉的不透明,无法看清楚刀痕,建议在切割油中加入染色剂,这样可使刀痕清晰可见。

2.1.3 在切割晶牛玉异型如圆弧时,由于晶牛玉的不透明,使敲击不易对准切痕,容易发生爆边,建议多留出1—2mm的磨边量。

2.1.4 使用切割机切割10—12mm厚的晶牛玉时,建议换用角度更大的刀头可以避免爆边,相当于切割15mm的普通浮法玻璃。

2.2 磨边2.2.1 无论采用立式单边或卧式双边磨边机均可很好的进行磨边加工,用通常的金刚砂磨轮和抛光轮即可达到良好的质量。

在加工试验中发现晶牛玉的硬度比普通浮法玻璃稍硬,也较普通浮法玻璃稍脆,所以比较容易进行磨边加工。

2.2.2 以东莞银泰玻璃有限公司为例,使用意大利INTERMAC F10-4000卧式双边磨边机(4磨5抛)进行平边磨边加工,与加工普通浮法玻璃相比未做大幅度调整就加工出良好的品质。

使用意大利BA VELLONI斜边磨边机和圆边磨边机都可以加工出良好的产品品质。

2.2.3 磨边机加工晶牛玉时磨轮的转速应比加工同等厚度的普通浮法玻璃稍慢些,这样可以减少爆边的产生,带来更好的加工品质。

2.2.4 磨边时需要注意磨边机的皮带不宜过紧,以防使晶牛玉表面留下压痕或夹碎。

2.3 清洗2.3.1 晶牛玉的清洗十分重要,它直接影响到后面工序的加工质量,因此必须高度注意。

2.3.2 由于晶牛玉的不透明性,为了保证清洗质量,每块晶牛玉在清洗过后都必须仔细检查,对其表面都要侧光检查其反光效果,保证两个面都同样的光亮洁净。

2.3.3 为了保证晶牛玉在清洗吹干后不留水垢,建议使用软化水清洗。

2.3.4工人在晶牛玉清洗后进行搬运应戴手套,以免造成晶牛玉的二次污染。

2.4 钻孔和开槽2.4.1 晶牛玉可以使用普通的钻孔机进行钻孔加工,不同厚度的晶牛玉均按国标规定的孔径加工。

2.4.2 晶牛玉利用使用水刀进行开槽加工,所使用的水流压力与金刚砂目数均与加工同等厚度的普通浮法玻璃相似。

2.5 彩釉2.5.1 晶牛玉可以进行彩釉加工,使用可以钢化的玻璃釉,用丝网印刷机印刷,经烘道中烘干,在经钢化炉钢化。

2.5.2 晶牛玉本身具有白玉般的颜色,所以其彩釉加工一般印刷各种图案、花纹、文字等,经过钢化后与晶牛玉烧结成一体,釉色鲜艳、牢固不脱落。

与加工彩釉普通浮法玻璃相同。

2.5.3 以东莞银泰玻璃有限公司为例,使用顺德柯尼印刷机械有限公司审查的TPM—J8012型丝印机在晶牛玉表面印满版兰色彩釉,经8m长的烘道,在115℃的温度下烘干,再经钢化炉钢化,其釉色鲜艳、牢固。

加工的晶牛玉尺寸:300*300,厚度:6、8、10、12mm。

2.5.4 晶牛玉在经过上彩烘干后,工人搬运时应戴手套拿取,因为手上的任何污渍粘在表面后,钢化都会留下明显的无法清除的痕迹。

2.6 平钢化2.6.1 晶牛玉具有普通浮法玻璃的特性,所以与普通浮法晶牛玉玻璃一样可以进行钢化,但由于晶牛玉的转化温度(511℃)和融化温度(594℃)比普通浮法玻璃的软化点温度(720-730℃)低的多,因此其钢化时的加热温度比普通浮法玻璃略低;而且在加工试验中发现晶牛玉吸热速度比普通浮法晶牛玉玻璃快,所以加热时间比普通浮法晶牛玉玻璃的加热时间相应减少。

2.6.2 在加工试验中发现晶牛玉660℃就可以钢化,但加热时间比普通浮法晶牛玉玻璃需要相应的加长,晶牛玉在陶瓷辊上往复的次数回增加,从而增加与陶瓷辊接触面产生的划伤和麻点的几率,所以建议钢化晶牛玉时采用与钢化普通浮法玻璃相近的钢化温度。

2.6.3 钢化6mm晶牛玉所需的工艺参数相当于钢化5mm普通浮法晶牛玉玻璃所需的工艺参数;钢化8mm晶牛玉所需的工艺参数相当于钢化6mm普通浮法晶牛玉玻璃所需的工艺参数;依此类推:钢化10mm晶牛玉所需的工艺参数相当于钢化8mm普通浮法晶牛玉玻璃所需的工艺参数;钢化12mm晶牛玉所需的工艺参数相当于钢化10mm普通浮法玻璃所需的工艺参数;2.6.4 以东莞银泰玻璃有限公司为例,使用洛阳北玻生产的SM—16F型平弯钢化炉,晶牛玉的钢化工艺参数如下:晶牛玉厚度(mm) 6 8 10 12晶牛玉尺寸(mm)300*300 300*300 300*300 300*300 炉顶温度(℃)705 703 700 690炉低温度(℃)703 701 695 685加热时间(S)215 280 300 430急冷风压95 70 55 32风压近似值(pa)2500-2600 1400--1600 800 550--600 急冷时间(S)60 80 120 150风栅高度(mm)40 40/35 45/40 50/452.6.5 晶牛玉的玉白色使其对污渍十分敏感,手上的油污、自来水的水垢在钢化后回产生颜色变化,十分明显而且无法清除;晶牛玉钢化后刚出炉时仍保持较高的温度,这时接触其表面会留下手印。

所以钢化前后工人必须戴手套操作。

2.7 弯钢化2.7.1晶牛玉与普通浮法晶牛玉玻璃一样可以进行弯钢化加工。

弯钢化晶牛玉与平钢化相比所需的加热温度要高,加热时间也长,但晶牛玉吸热快的特性决定其不能加热时间过长。

2.7.2 以东莞银泰玻璃有限公司为例,使用北玻生产的2H08型平弯钢化炉,晶牛玉的弯钢化工艺参数如下:晶牛玉厚(mm) 6 8 10 12晶牛玉尺(mm)400*300 400*300 400*300 400*300 炉顶温度(℃)713 705 695 690炉低温度(℃)708 700 690 688加热时间(S)228 310 360 400急冷风压55 30 30 20急冷时间(S)44 80 120 180弯弧半径(mm)1200 1200 1200 2000风栅高度(mm)40 40 30 20风压近似值(pa):58—4000;30—1500;21—800;2.7.3 晶牛玉在钢化和弯钢化时,如果温度过高或加热时间过长会软化粘在陶瓷辊上,这种情况普通玻璃也会发生,但试验过程中发现与普通浮法玻璃不同的是软化的晶牛玉会把陶瓷辊粘坏,因此需要注意避免这种事情发生。

2.8 夹胶2.8.1 由于晶牛玉不透明的特性,采用两块晶牛玉夹胶的产品无法检查气泡和脱胶,因此难以保证和检验夹胶的品质。

2.8.2 使用普通浮法玻璃与晶牛玉配合夹胶,可以目测和检验产品质量。

2.8.3 以东莞银泰玻璃有限公司为例,夹胶工艺参数如下:配置5mm白玻+0.38PVB+6mm晶牛玉,尺寸400mm*300mm。

合片室温度22℃,恒湿42%条件下合片,经深圳意维高公司生产的HP2000型平压机加压,第一辊压力0.45pa,第二辊压力0.75pa,加热168—187℃条件下热压合;入高压釜预热85℃,第一段压力0.58pa,恒温135℃恒压1.2M pa,20分钟。