制程质量异常报告单

质量管理:制程异常处理规定

质量管理:制程异常处理规定1.目的为确保在生产过程中出现不符合产品要求的产品得到识别和控制,以防止其非预期使用或交付,特制定本规范,提供客户良好的质量保证,提高客户满意度。

2.范围适用本公司生产的所有产品,制程生产、制程检验、出货前检验等岗位发现的不满足标准要求之产品。

3.定义3.1严重缺点(CRI):严重影响产品功能以致无法使用,或违反法律法规,或造成使用之人身安全之缺点3.2主要缺点(MAJ):其结果或许会导致故障,或实质上减低产品之使用性能,以致不能达成期望之目标3.3次要缺点(MIN):产品之使用性能也许实质上不致减低其期望目的或虽然与设定之目标有差异,但在产品使用与操作上,并无多大影响。

3.4重要原材料定义为:液晶屏、触摸屏+控制卡、AD板、恒流板、适配器、主板、高压板、OPS、扬声器、内存、硬盘、WIFI+4G+天线类、摄像头+MIC类、风扇、液晶+TP全贴合类。

其余为一般材料。

3.5制程异常划分如下两类:A.同一生产订单材料上线率超过规定;①同一订单同材料料号相同问题点:≥50套产品,一般材料不良率≥10%,重要原材料≥5%;<50套产品,一般材料不良数≥5,重要原材料不良数≥3;②同订单同材料料号累计问题点:≥50套产品,一般材料不良率≥20%,重要原材料≥10%;<50套产品,一般材料不良数≥10,重要原材料不良数≥6;B.同一生产订单在对半成品、成品检验过程中所发现的不良率超过规定;①同一订单相同问题点:≥50套产品,性能不良率≥5%,外观不良≥10%;<50套产品,性能不良数≥3,外观不良数≥5;4.职责4.1品质部:4.1.1负责执行生产首件、制程巡检、成品的检验作业,以确保产品质量能满足品质检验标准的要求;4.1.2对制造部所发现的不良进行判定,符合以上3.5项A、B类的异常应开立《制程品质异常报告单》;4.1.3对异常批次不良品做标识、隔离;4.1.4制造部、品质部所确认的不良情况应完整记录在表单上并通过正式邮件和临时微信等形式通报相关部门;4.1.5对返工、返修后的产品品质复检确认,并填写相应的检验记录;4.1.6在收到技术或工程部返工方案验证OK通知信息后组织相关人员发起返工会议;4.1.7对改善对策实施的有效性进行追踪确认,并将结案《异常处理报告单》归档编号管理,以便追溯,统一归档为电子档;4.2制造部:4.2.1负责材料上线前检验、半成品、成品的初检作业,以确保产品质量能满足品质检验标准的要求;4.2.2负责材料上线不良、半成品、成品初检等所发现的不良反馈当班线长/品质IPQC/FQC确认;4.2.3配合相关部门给出的临时处理决策(如停线、换料、返工、返修、验证等作业);4.2.4经品质确认标识的来料不良品安排退料、换料等作业;4.3工程部(主导负责量产、小批量阶段):4.3.1主导小批量、量产(除样机)等阶段不良原因分析,判定责任部门,并与相关责任单位进行异常确认与讨论,制定纠正预防措施;4.3.2主导该批次不良品的临时处理方案,包括但不限于批量返工前返工方案验证、指导返工作业等;如30分钟内讨论无果的工程应及时向生产部发出停线、换料、切线等通知。

品质异常报告单

□进料

□制程

供应商

产品名称/规格型号

序号 抽检数 不良数 不良率

检测 ① 不良 描述 ②

品质异常报告

□成品 来货批号 来货数量

□客诉 缺陷描述

物料编号: □其它 来货日期 送检日期

品质IQC/IPQC判定 部意

不合格□■

其他□

1、根据上述检验的第 点判定为不合格,

பைடு நூலகம்

2、结构/技术资料问题,交技术部/开发部跟进□

月日 月日 月日 月日 月日

表现监察报告)中,当不符合我 号:

2、本批货的纠正措施: 供 应 商 3、以后供货时如何预防: 回 复

4、供应商确认(签名,盖章):

说明:此报告发出后,如供应商未在3个工作日内回复,则列入当月的(每月供应商表现监察报告)中,当不

司标准时将暂时停止业务合作!

改善

□结案 □另案归

IQC

QA组

品质部主

结案日

表单编号:

号:

AQL标准

月日 签名: 签名: 签名: 签名: 签名: :

检验标准:GB2828 一般检验

水平Ⅱ

签名:

签名:

技术部意见

月日 签名:

采购部意见 MRB 小组 物控部意见 意见

生产部意见

签名: 签名: 签名:

销售部意见

最终处理结果:

品质部主管:

1.退货□ 2.让步收货□ 3.特采使用□4.与库存货 5.扣款 元后由生产部全检使用□ 6.其他□

1、 本批

签名: 总经理:

品控报告(质量异常问题反馈单)管理规定

品控报告(质量异常问题反馈单)管理规定1.目的:规范现场工艺/质量问题的质量统计,有效地预防漏报/误报/瞒报的行为。

2.适用范围:公司各部.门各单位、包括外协厂。

3.工作职责:3.1工程部/品管部负责品控三报告的提报(备料/贴面/零部件/总装/涂装/包装整个制程由工程部提报,原材料/外购件由IQC提报)。

3.2工程部负责对工艺/质量问题提供解决方法和材料/工时用量核定。

3.3品管部负责责任判定及品控报告的汇总/分析/通报。

3.4各生产调度(职能部门主管)负责按解决方法安排返修(返工),及质量问题追溯到责任人,并作产后持续改善工作。

3.5物流部(仓库)负责按既定的“超领料”原则发料给返修(返工)单位。

3.6综合统计员负责返工返修的打单领料和责任单位影响K值的核对。

4.7.人力资源部薪酬主管负责按品控部提报的扣分事项执行扣分。

4.工作程序4.1工作流程详见《品控报告流程》。

4.2品控报告交由现场指定的工艺人员填写(品控报告单号/质量问题描述/解决方法/),按照同一产品、同一问题点、同一责任单位的原则填写(一式五份)。

(说明:在确定解决方法时,当段PE现场工艺员可协同相关专业的PE现场工艺员共同解决,解决方法必须祥细、明确,有返修路线)。

4. 3.现场指定工艺员填写后,一份给到问题发生点调度,其余四份给到品管部现场QA进行原因分析和责任判定。

4.4.责任判别定后,交质量统计员(1份,追溯责任人汇总/通报)、BOM/IE管理员(1份,材料/工时用量核定)、责任单位调度(2份,后续持续改善和责任人追溯)。

(说明:如果责任单位是公司职能部门,另外则相应的也要给到责任部门主管)4.5.BOM/IE管理员做最终用量核定后,交综合统计员进行打领料单。

4.6.质量统计员根据已收到的品控报告与综全统计员进行对单(主要检查此过程中有否漏单情况)。

然后依据上述已经发生的质量成本,分责任单位进行统计/汇总。

5.8各生产车间调度/职能部门主管接到品控报告后,2个工作日内追溯到责任人,并将追溯结果书面反馈给品管部质量统计员处汇总,责任单位依照后续改善方案对来批加以改善,此过程中如有对责任单位判别定有异疑,以“三级仲栽”方式进行(两个工作日内没有提出申诉的,视为认可此判定)。

异常联络单流程

品质部门 所有部门 品质部门

品管部确认临时措施及长期措施,并 进行追踪结案

5、品质人员对《制程品 质异常报告》要跟进落 实至完成,有无作为, 予以50元/次进行处 罚。

品质部必须根据对异常单填写的时间 等进行确认并跟进,车间也必须按照 异常单计划完成的时间及时保质保量 的进行处理,如发现不能预期完成的 异常,必须向副总经理以上进行通报 ,由副总经理同意才可以更改原异常 单计划时间等内容。

2、车间收到异常报告 半小时内必须填写完成

,未完成的按照50元/ 责任部门针对不良进行分析改进,班 次进行处罚车间班长或 长和主任签字确认,并提出临时改善 主任。 对策,必须有计划完成时间等,须具

体、详细。

3、车间必须严格按照 《制程品质异常报告》

上填写的计划时间进行

完成,未完成的按照20

元/天。 负责部门提出临时措施,2天内提出长

品质部门 责任部门

无异议

负责部门 提出对策

生产部门执 行改善措施 和围堵不良

生产和品质共同 确认改善效果

异常处 理完成

导致 交财务

产生 核算损

费用

失

制程品质异常报 告进行归档保存

负责部门 责任部门 品质部门 所有部门 品质部门

文件编号:170901001

版 本: A / 0

发行日期:2017/9/1

异常报告》,如:不良数量,比率

等。

1、现场质量人员发现 不能接受的可能产生批

发出制程品质异常报告单的部门将不 量质量事故,必须开出 良状态给品管部会签,并由品管部初 《制程品质异常报告》

步鉴定责任归属;若责任划分有异议, ,否则按照20元/次进行 则由品管部召集相关部门共同讨论分 处理。

物料质量异常报告单

东莞盈泰纸品厂

物料质量信息反馈报告

发出日期:2010年7月26日YT—IQC—007

TO:罗万梅CC:陆涛

FROM:盈泰纸品厂品质部IQC

供应商

安徽比伦

物料名称

2840*1*15g

不良数量

进厂时间

数量(㎏)

使用单位

卷纸

此类不良发生

卷纸车间在使用安徽比伦2840*1*15g盘纸在使用过程中出现纸芯筒松动移位无法上机使用,请安徽工厂改善为谢!

生产日期2010年7月13日检验08丙班

IQC:黄旖旎

执行部门

采购部门:

处理意见

品质部:

评定部门意见

总工:

副(总)经理:

:

生产异常报告范文

生产异常报告范文生产异常情况管理制度生产异常情况管理制度1.目的为了加强和规范公司异常情况的信息报告,确保各级领导及时准确地掌握并妥善处置紧急异常情况,保证公司安全、和谐、全面地发展,特制定本制度。

2. 适用范围本公司生产过程出现异常情况时,除另有规定外,均依本制度处理。

3.职责3.1 异常情况发生时,岗位操作人员按本制度执行。

3.2生产部负责本制度的制定,修改,废止的起草工作.。

3.3总工室、安环部负责本制度的监督,检查工作。

4.异常情况处置程序4.1、报告主体为班组(工段)负责人。

若首先发现异常情况的是班组员工,原则上应在第一时间通知班班长(工段长),并逐级上报,如情况紧急,可越级上报。

4.2生产过程中突然发生产设备(含监测,监控仪表,电气设备等)故障:4.2.1 若不需取出物料且维修对产品质量无不良影响,不存在安全风险,短时间内可以修理好,告知车间领导后,通知设备维修人员迅速进行修理,修理好后应继续进行生产;4.2.2 若须停止生产、存在安全和环境污染风险或可能影响产品质量,当班人员要立即按操作规程进行处理并告知车间主任,车间主任立即告知生产副总,生产副总根据现场情况组织相关部门制定检修方案后,方可检修作业。

4.3生产中突然发生人为因素的差错(如误投、少投或多投、漏投物料)或工艺指标出现异常时(如反应温度、压力、反应速度异常),应立即按照工艺操作规程停止生产并迅速报告生产部经理和技术人员,生产部不能处理时,应立即报告生产副总和总工程师。

经技术分析,评估后,制定相关处理方案后方可后续处置。

4.4 生产正在进行中发生公用系统的突然中断时(如突然的停电、停水、停气、),生产操作人员依据操作规程视具体情况采取适当措施并立即报告生产部经理。

由生产部经理通知相关部门尽快采取措施解决,同时应与质量管理部经理一起视具体情况作出对操作和产品的处理决定,由生产操作人员执行。

4.5 其它异常情况(如原材料、产品质量等),应及时上报生产部经理,生产部经理根据实际情况报告相关领导和部门,进行评估和制定相应措施后,按处理措施进行。

质量问题8D报告模板

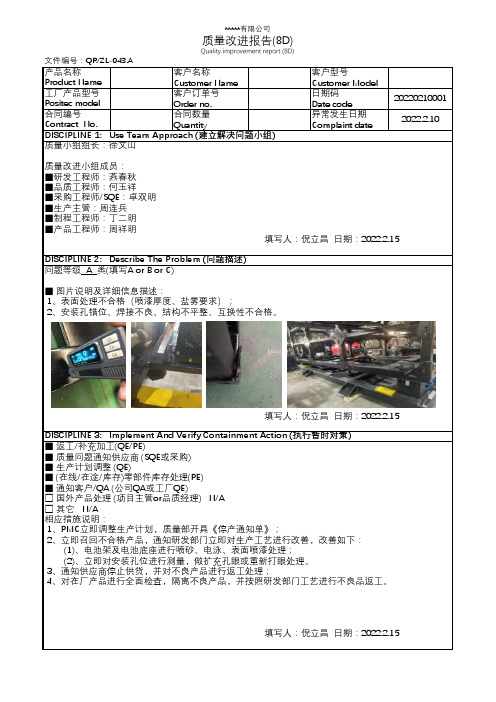

客户名称Customer Name 客户型号Customer Model 客户订单号Order no.日期码Date code 合同数量Quantity异常发生日期Complaint date*****有限公司质量改进报告(8D)Quality improvement report (8D)文件编号:QR/ZL-043.A产品名称Product Name 工厂产品型号Positec model 合同编号Contract No.202202100012022.2.10DISCIPLINE 1: Use Team Approach (建立解决问题小组)质量小组组长:徐文山质量改进小组成员:■研发工程师:燕春秋■品质工程师:何玉祥■采购工程师/SQE:卓双明■生产主管:周连兵■制程工程师:丁二明■产品工程师:周祥明填写人:倪立昌 日期:2022.2.15DISCIPLINE 2: Describe The Problem (问题描述)DISCIPLINE 3: Implement And Verify Containment Action (执行暂时对策)■ 返工/补充加工(QE/PE)■ 质量问题通知供应商 (SQE或采购)■ 生产计划调整 (QE)■ (在线/在途/库存)零部件库存处理(PE)■ 通知客户/QA (公司QA或工厂QE)□ 国外产品处理 (项目主管or品质经理) N/A □ 其它 N/A 相应措施说明:1、PMC立即调整生产计划,质量部开具《停产通知单》;2、立即召回不合格产品,通知研发部门立即对生产工艺进行改善,改善如下: (1)、电池架及电池底座进行喷砂、电泳、表面喷漆处理; (2)、立即对安装孔位进行测量,做扩充孔眼或重新打眼处理。

3、通知供应商停止供货,并对不良产品进行返工处理;4、对在厂产品进行全面检查,隔离不良产品,并按照研发部门工艺进行不良品返工。

填写人:倪立昌 日期:2022.2.15问题等级 A 类(填写A or B or C)■ 图片说明及详细信息描述:1、表面处理不合格(喷漆厚度、盐雾要求);2、安装孔错位、焊接不良、结构不平整、互换性不合格。

[企业流程优化]制程品质异常处理流程

![[企业流程优化]制程品质异常处理流程](https://img.taocdn.com/s3/m/81074102a58da0116d174904.png)

[企业流程优化]制程品质异常处理流程文件代码: 拟制:发布日期: 审核: 制程品质异常处理流程版本:B2 页次: 1/6 批准:文件修,制,订履历一览表版《管理文件审查单》 N0. 发布日期修,制,订说明拟制审核批准备注次编号1 B0 - -2 B1 061212002 优化流程:(更改格式,1 修改定义内容,2 简化活动框动作,3 修改生成记录表格。

3 B2 070518005 1 取消《品质异常报告单》~增加《品质异常处理单》并延用《品质异常报告单》的记录代码,2 取消《制程一览表》~增加《制程品质异常跟进表》并延用《制程一览表》的记录代码,3 更改部分职责.文件发放范围及份数,在“( )”中打“?”表示需分发的单位~在“[ ]”中填写该单位发放文件份数,: (?) 总裁办[ 1 ] ( ) 财务中心[ ]( ) 管理者代表[ ] ( ) 人力资源中心[ ] (?) 研发项目中心[ 1 ] ( ) 蓝牙事业部[ ]( ) 营销中心[ ] ( ) 精密模具事业部[ ] (?) 品质中心[ 1 ] ( ) 精密塑胶事业部[ ] (?) 电池事业部,制造部,[ 1 ] ( ) 其他: [ ] ( ) 电池事业部,PMC,[ ]( ) 物流中心,采购,[ ]( ) 物流中心,仓库,[ ]( ) 信息中心[ ]文控员备注唯盖有红色的DCC正本受控章方为正式有效文件。

文件代码: 拟制:发布日期: 审核: 制程品质异常处理流程版本:B2 页码:2/6 批准:1 目的 4.2 品质中心为规范本公司制程品质异常处理流程~对制程中的品质异常及时处理~确保制程中4.2.1 IPQC:对整个生产过程进行监控~将拉上的异常向有关部门进的产品品质得到有效控制~满足客户要求。

行汇报~对改善行动进行跟踪~做好首件检查等,4.2.2 QAE:对制程品质异常采取应急对策~对改善措施进行跟进。

2 适用范围适用于电池事业部所有制程品质异常处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制程质量异常报告单

单位车间班组日期年月日

异常事项

序号时间产品批号产品名称异常工序异常情况检验员1

2

3

1.

异常原因

2.

1.

改善措施

2.

改进检查时间及1.

状况2.

检验员质量管理部经理

生产操作质量检查表

操作人员姓名:填写日期:年月日检查项目实际情形备注

1.操作前的准备工作是否完成

2.是否按操作标准来操作

3.工作场所的布置是否适宜

4.通风、照明、温度等是否符合规定

5.附近环境是整洁

6.对异常状况是否掌握处理程序

7.是否有改进工作方法的意见与建议

1.

8.其他需提出的事项

2.

质检主管:检查人员:

车间:班组:填写日期:年月日

成品不合格加工不合格合格不合格日期产品名称批号产量不合格数

数率

产品质量抽样检测表

序号标准规定的指标名称及要求计量单位实验结果判定结论备注1

2

3

质量性能综合评

定结论

检测依据的标准名称及编号检测机构检测日期

附件目录

其他说明

检查项目实际情形备注1.存放是否定位及是否整洁

2.温度、湿度、通风、照明是否适宜

3.是否备有消防设备

4.危险性物品是否与其他物品隔离

5.良品、不良品未经检验是否分别存放

6.实际的数量是否与账面符合

7.度量衡的器具是否精确

8.存放的地点是否有进出的管理

9.产品的质量是否发生变化

1.

10.其他需提出的事项

2.

自我质量控制检查表

编号:填写日期:年月日检查项目实际情形备注1.是否按检查标准检查

2.感官检查的限度(去掉)样本是否标准

3.检查的仪器、量规是否精准

4.是否有漏检情况

5.漏检的原因

6.对不合格品是否妥善处理

1.

7.其他需提出的情况

2.

质检主管:检查人员:

质量管理工作计划表

编号:填写日期:年月日部门隶属单位负责人人数

1.

需开展的工作

2.

1.

目前质量概况

2.

1.

不良原因分析

2.

质量管理小组活动表

部门主题指导人员

时间参加人员

地点名单

1.

进行状况

2.

1.

实施内容

2.

指导人员观察结果时间

下次

1.

地点

活动

2.

负责人

部门主管:制表人:

生产物料检验流程说明

序号节点责任人相关说明相关文件/ 记录

1 填写《物料

申检表》

库管员

接到物料到货通知时及时填写物

料申检表交库管部主管审批

《物料申检表》

2 签批库管部主管库管部主管签批后直接送品质主

管

《物料申检表》

3 指派品质部主管指派质检员取样检验

4 取样、检验质检员对接收物料进行取样检验

及时签发《检验报告单》

检验不合格直接呈报品质部,进

入不合格品处理程序

5 签发品质部主管根据处理情况决定退货的进入退

货程序

《检验报告单》

《检验报告单》呈送库管部主管,

由库管部主管决定处理意向

6 通知入库库管部主管检验合格的,通知库管员进行入库作业

7 入库库管员执行入库程序

生产物料特采作业流程

财务部采购部质量管理部

进料检验员

IQC退货报告

特采申请确认

否

退货

无条件特采是特采?

是

条件特采

不合格

全检偏差接受返工

工时统计IQC重检

合格

费用计算

收货、入库

扣款

进料检验报告

编号:

物料物料采购交货

名称编号单号数量

检验项目抽样数不良数及格与否备注检验员检验

记录

检验□接收□接收,减扣货款□退货

结果□检验不良品以良品补足后验收

制表:复核:审批:

制程异常报告

编号:填写日期:

产品名称/编号制造单号制造时间验收单编号:

不良品名称/编号生产数量不良数批号:

异常处理:□批退□停线□停机□模具维修

异常内容

核定:复核:经办:

□零件来料不良□设备模具(治)不良

□作业(条件)不良□设计(文件)不良

原因分析

与建议

核定:复核:经办:责任归属:协办单位改善对策及异常处理方式预计完成日期签核

□合格,继续生产□不合格处理方式

品质确认

核定:复核:经办:

说明:1.在生产过程中发生重大事故时使用。

2.可以由生产部或相关部门填单。

制表:复核:审批:

质量异常统计表

编号:填写日期:

处理结果日期产品名称检查地点异常原因处理措施备注

处理前处理后

制表:复核:审批:

成品检验记录表

日期:

产品名称型号规格客户客户等级数量件数抽样数

订单号出货单号制品批号

判定

项次检验项目标准检验结果

合格不合格1

2

3

4

综合判定:□可出货□不准出货

判定者:主管:

制表:复核:审批:

不合格品纠正、预防措施处理单

产品简单描述(型号、工艺等):

存在/潜在问题:

纠正/预防措施:

报告人:

年月日备注:

制表:复核:审批:

不合格品报告

编号:填写日期:

产品名称型号规格

生产单位不合格数量

不合格原因:

品质部:日期:

不合格品处置:

批准:日期:

备注:

制表:复核:审批:。