高盐水(浓缩)电渗析

反渗透后高盐废水浓缩技术简介

反渗透后高盐废水浓缩技术简介脱盐过程中不可避免地会产生大量浓盐水,浓盐水的主要成分是无机盐、重金属,也含有预处理、氯化、脱氯和脱盐等过程所用的少量化学品,如阻垢剂、酸和其他反应产物,浓盐水的处理已经是制约着各行业工业废水零排放的关键技术。

由于高盐浓水组成多样,来源各异,因此浓缩处理的难度较大。

目前,较为成熟的高盐水浓缩处理技术主要有超高压反渗透技术、蒸发浓缩技术、电渗析浓缩技术以及不同技术的组合逐步得到了广泛的关注。

1.新型浓盐水浓缩技术除了已有商品化高盐水浓缩处理技术外,高效碟管式反渗透DTRO膜技术等一些新的技术也正处于研究阶段,有望成为新型的浓缩处理方向。

众所周知,反渗透膜技术是一种常用的脱盐技术。

目前,适用于工业规模的反渗透膜,主要包括乙酸纤维素和聚酰胺膜,其盐截留率94%~97%。

废水通过物化、生物等方法使废水达到排放标准。

碟管式反渗透DTRO技术是一种高新反渗透技术,最早始于德国,相对于卷式反渗透其耐高压、抗污染特点更加明显,即使在高浊度、高SDI值、高盐分、高COD的情况下,也能经济有效稳定运行,更加适应高盐废水的处理。

国内主要应用于垃圾渗滤液与海水淡化、苦咸水淡化工程。

DTRO虽然水处理效果卓越,但因DTRO膜组件主要依赖进口,成本相对较高,山东烟台金正环保选用美国陶氏原材,采用德国一流加工设备实现了DTRO膜制造,明显降低该技术运营成本,使该技术得以在国内广泛推广。

DTRO盐截留率为98%~99.8%。

2.电渗析法浓缩技术电渗析法浓缩技术(ED)的核心为离子交换膜,其在直流电场的作用下对溶液中的阴阳离子具有选择透过性,即阴膜仅允许阴离子透过,阳膜只允许阳离子透过。

通过阴阳离子膜交替排布形成浓、淡室,从而实现物料的浓缩与脱盐。

电渗析技术起步较早,初期主要应用于海水淡化、苦咸水淡化及工艺物料脱盐。

20世纪50年代末我国开始电渗析技术的研究,并先后成功完成系列离子交换膜、隔板、电极的研制工作,在20世纪80年代初建成200m3/d电渗析海水淡化装置。

高盐水处理技术及高盐水处理工艺

高盐水处理技术及高盐水处理工艺随着人类经济快速发展和人口增长,水资源越来越受到关注。

虽然地球上约有71%的表面积是水,但可供人类使用的淡水仅占其总量的0.5%。

同时,由于气候变化等原因,水资源短缺和水质污染越来越严重。

其中,高盐水也被认为是一种重要的水资源。

高盐水主要指盐度在3.5%以上的水体,包括海洋中的海水、内陆盐湖和一些地下深层水。

本文将介绍高盐水处理技术及高盐水处理工艺的相关内容。

一、高盐水处理技术高盐水处理技术主要分为以下几类:膜分离技术、电解技术、沸腾蒸馏技术、压力蒸馏技术以及结晶技术等。

1. 膜分离技术膜分离技术是将水通过一种特殊的隔离膜进行分离的技术,其分为反渗透膜和电渗析膜两种。

反渗透膜是利用高压力将水通过反渗透膜的孔隙进行分离,其主要原理是用高压力将水经过反渗透膜时,能够使低分子量的物质从高浓度区域溶解到低浓度区域的过程。

电渗析膜是利用电场从高浓度区向低浓度区进行分离的技术。

膜分离技术是目前应用广泛的一种高盐水处理技术,其主要优点是分离效率高、操作简便、投资成本低。

2. 电解技术电解技术是利用电化学原理进行分离的技术,可将高盐水分为离子、质子和氢氧根等离子体和气体。

其主要分为两种类型:一种是膜电解技术,另一种是电弧放电技术。

膜电解技术是利用一种特殊的膜进行分离,而电弧放电技术则是通过高温灼烧的方式进行分离。

电解技术在高盐水处理中应用也越来越广泛,其主要优点是技术成熟、操作简单、耗能低、排放绿色。

3. 沸腾蒸馏技术沸腾蒸馏技术是利用微小的汽泡把水中的盐分进行分离的技术。

其主要原理是,通过加热使水变成蒸气,再经过冷凝器冷却成为纯净的水。

该技术的出水品质高、过程稳定,但需要消耗大量的热能和设备耐腐蚀能力强。

5. 结晶技术结晶技术是将高盐水通过降温或者蒸发使盐分结晶形成固态物质,再通过筛选或者过滤等方式进行分离的技术。

结晶技术操作简单,对设备要求不高,但需要消耗大量热能和设备占地面积大。

电渗析除盐的流程是怎么来的呢

电渗析除盐的流程是怎么来的呢概述随着人口的加添以及水资源的紧缺,除盐技术被广泛应用于水处理领域。

电渗析的显现和进展,为除盐技术的进展供应了新的途径。

本文将介绍电渗析除盐的流程是如何来的,以及它的优点和缺点。

电渗析原理电渗析是利用离子迁移速度和水的渗透作用,通过应用外加电场,让水中带电的盐离子在膜表面集中起来,形成离子致密层,随后将离子致密层与水相分别,从而达到除盐的目的。

电渗析除盐的流程电渗析除盐的流程一般包括以下几个步骤:1.进水和预处理进水的过程需要进行预处理,去除水中的悬浮微粒和生物生长物质,以避开对后续步骤中的膜和电极造成损害。

2.污水分别污水分别是通过电渗析膜将污水分别成两部分:离子浓度高的污水和盐离子浓度低的纯洁水。

3.集中离子通过外加电场将盐离子在电解质溶液中聚集成致密层,形成离子浓度更高的污水。

4.驱除方向流量在外加电场作用下,水中的离子向外膜行进。

同时,纯洁水也向外膜渗透,过程中会形成确定的阻力。

5.纯洁水回流为了保证离子浓度梯度的持续性,需要将纯洁水回流。

6.排放污水总体流程中分别出的污水需要得各处理,以达到环保排放的标准。

电渗析除盐的优点相对于传统的除盐技术,电渗析除盐具有以下的优点:1.可以高效地分别污水,零排放。

2.能够对高浓度盐水进行处理。

3.操作过程简单,占用面积小,节省能源。

电渗析除盐的缺点电渗析除盐也存在以下一些缺点:1.设备成本相对较高。

2.维护费用较高。

3.针对不同的水质成分,电渗析膜具有确定的选择性,需要选用不同的膜,加添了确定的难度和成本。

结论电渗析除盐技术在现代社会中得到了广泛的应用,解决了水资源日益削减和污染问题。

虽然电渗析除盐存在一些缺点,但是在技术领域不断进展的同时,也会不断克服这些缺点,提高技术的牢靠性和经济性,进一步推动电渗析除盐技术的进展。

高浓度盐的处理现状

高浓度盐的处理现状含盐废水是指总含盐量(以NaCl 含量计)至少为1%的废水,主要包括含盐工业废水、含盐生活污水和其它含盐废水。

这些废水中含有的Cl-、SO42-、Na+、Ca2+等离子对常规生物处理有明显的抑制作用,盐度越大微生物生长也就越困难。

这就给废水的生物处理带来一定的困难。

同时含盐废水渗入土壤系统后会使土壤中植物因脱水而死亡,直接影响周围的生态环境。

高含盐废水脱盐处理一直是一个难以解决的问题,例如榨菜厂、肠衣厂、油气田抽出水等,这些废水中全盐含量有时高达50000mg/L,并且有机污染也非常严重,目前,目前对含盐废水的处理一般有生化降解、蒸发、电解、离子交换、膜法等方法。

本文就各种处理技术的原理及其优缺点做出了阐述与对比。

1. 高浓度盐的产生(>1%)1.1海水代用排放的废水所谓海水代用就是将海水不进行淡化处理而直接替代某些场合使用的淡水资源。

在工业上,海水可以广泛的用作锅炉冷却水,应用到热电、核电、石化、冶金、钢铁厂等行业上。

发达国家年海水冷却水用量已经超过了1000亿m3。

目前我国海水的年利用量为60多亿m3。

青岛电厂1936年就开始将海水作为工业冷却水,至今已经有60多年的历史。

目前,青岛市电力、化工、纺织等行业的12家临海企业,年用海水8.37亿m3。

天津年利用海水达到18亿m3。

此外,秦皇岛热电厂、黄道热电厂和上海石化总厂等70多家临海火力发电、核电、化工、石化等企业均已不同的方式直接利用海水。

对于印染、建材、制碱、橡胶以及海产品加工等行业,海水还可以作为工业的生产用水。

城市生活用水。

在城市生活中,海水可以替代淡水作为冲厕水。

目前香港海水冲厕的普及率高达70%以上,未来计划普及率提高到100%,并因此成为世界上唯一以海水作为冲厕水的城市。

而在大连、天津、青岛、烟台等城市的个别单位,也有采用海水冲厕的实践,但规模较小。

1.2工业生产废水一些工业行业在生产过程中排放出高含盐的有机废水,如印染、腌制、造纸、化工和农药等行业。

高盐废水资源化应用——均相膜电渗析应用

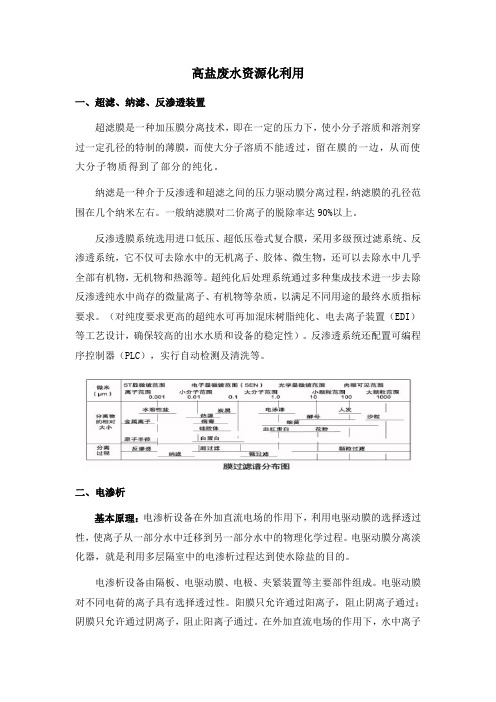

高盐废水资源化利用一、超滤、纳滤、反渗透装置超滤膜是一种加压膜分离技术,即在一定的压力下,使小分子溶质和溶剂穿过一定孔径的特制的薄膜,而使大分子溶质不能透过,留在膜的一边,从而使大分子物质得到了部分的纯化。

纳滤是一种介于反渗透和超滤之间的压力驱动膜分离过程,纳滤膜的孔径范围在几个纳米左右。

一般纳滤膜对二价离子的脱除率达90%以上。

反渗透膜系统选用进口低压、超低压卷式复合膜,采用多级预过滤系统、反渗透系统,它不仅可去除水中的无机离子、胶体、微生物,还可以去除水中几乎全部有机物,无机物和热源等。

超纯化后处理系统通过多种集成技术进一步去除反渗透纯水中尚存的微量离子、有机物等杂质,以满足不同用途的最终水质指标要求。

(对纯度要求更高的超纯水可再加混床树脂纯化、电去离子装置(EDI)等工艺设计,确保较高的出水水质和设备的稳定性)。

反渗透系统还配置可编程序控制器(PLC),实行自动检测及清洗等。

二、电渗析基本原理:电渗析设备在外加直流电场的作用下,利用电驱动膜的选择透过性,使离子从一部分水中迁移到另一部分水中的物理化学过程。

电驱动膜分离淡化器,就是利用多层隔室中的电渗析过程达到使水除盐的目的。

电渗析设备由隔板、电驱动膜、电极、夹紧装置等主要部件组成。

电驱动膜对不同电荷的离子具有选择透过性。

阳膜只允许通过阳离子,阻止阴离子通过;阴膜只允许通过阴离子,阻止阳离子通过。

在外加直流电场的作用下,水中离子作定向迁移。

由于电驱动膜分离器是由多层隔室组成,故淡室中阴阳离子迁移到相邻的浓室中去,从而使含盐水淡化。

电渗析技术已普遍应用于海水淡化、工业废水处理、医用水处理以及食品发酵、化学工业等领域,并取得了较好的效果,具有显著的社会效益和经济效益。

均相膜电渗析工作原理示意图电渗析技术已普遍应用于海水淡化、工业废水处理、医用水处理以及食品发酵、化学工业等领域,并取得了较好的效果,具有显著的社会效益和经济效益。

山东天维膜技术有限公司自主开发的均相膜电渗析具有膜面电阻小、电流效率高、能耗低、选择透过性好、收率高等特点。

电渗析浓缩海水制盐

精品整理

电渗析浓缩海水制盐

电渗析浓缩海水制盐是一项成熟的工业技术,在日本取代盐田法已有30余年,并推广到澳洲、南美和中东不少国家应用。

我国沿海盐田正逐渐减少。

反渗透海水淡化技术日臻成熟,装机容量迅速扩大,其浓水利用各地提出了不少方案,出于保护海洋环境、发展循环经济和保证海盐产量,电渗析浓缩制盐备受青睐。

不管是电渗析海水浓缩制盐还是料液特定成分的富集回收,都希望浓水浓度越高越好,但这受到膜传质性能和操作电流密度的限制。

在电渗析过程中同时发生的几种伴随过程,以膜的传质特性参数定量描述各个过程的强度。

以水合离子形式迁移形成的电渗失水,不同膜相差不大。

由浓差引起的电解质扩散系数和水的渗透系数相差很大。

这些伴随过程降低了浓缩倍数和电流效率,且随着操作电流密度和膜两侧浓差的升高而加剧。

与中、低浓度料液脱盐相比,浓缩对膜的传质特性参数要求更高,一般异相离子交换膜难以达到要求。

高盐水浓缩电渗析器标准

高盐水浓缩电渗析器是一种用于从水中去除盐分和其他杂质的设备。

其标准包括:

设计标准:应符合国家和行业相关标准,如GB/T 17219-1998《离子交换设备》、GB/T 17223.1-2008《离子交换树脂》、GB/T 17223.2-2008《离子交换树脂试验方法》等。

材质要求:电渗析器的主体部分应采用耐腐蚀材料,如不锈钢、陶瓷、塑料等。

结构要求:电渗析器应具有合理的结构设计,便于操作和维护。

电渗析器性能要求:电渗析器的产水水质应满足设计要求,且运行过程中不应产生污染物质。

安全要求:电渗析器应符合相关的安全标准,如GB 16917-2008《工业设备的安全设计规定》。

总之,高盐水浓缩电渗析器的标准应考虑到设备的设计、材料、结构、性能和安全等方面,以确保设备的正常运行和水质的合格。

高盐水处理工艺流程

高盐水处理工艺流程High salinity water treatment process is a crucial aspect of water management, as it is essential to address the challenges posed by high levels of salt in water sources. The first step in this process is to conduct a thorough water analysis, in order to determine the exact composition of the salinity levels. This analysis will help in determining the most suitable treatment method for the specific water source, which may vary depending on the level of salinity present.高盐水处理工艺流程是水管理中至关重要的一个方面,因为高盐水源所面临的挑战必须得到解决。

这个流程的第一步是进行彻底的水质分析,以便确定盐度水平的确切组成。

这种分析将有助于确定针对特定水源最合适的处理方法,这可能会根据盐度水平的不同而有所不同。

There are several common treatment methods used in high salinity water treatment processes, including reverse osmosis, electrodialysis, and distillation. Reverse osmosis is a widely used method that involves the use of a semi-permeable membrane to separate water molecules from salt ions. Electrodialysis, on the other hand, uses anelectric field to separate salt ions from water molecules. Distillation is another method that involves boiling water to separate it from salt ions.在高盐水处理工艺流程中使用了几种常见的处理方法,包括反渗透、电渗析和蒸馏。

高盐废水处理电渗析和反渗透耦合技术

高盐废水处理电渗析和反渗透耦合技术高盐废水具有成分复杂、污染物繁多的特点,若不经科学合理的处理技术直接排放,必将对人体的健康以及周围的环境造成难以挽回的巨大危害。

就目前而言,处理高盐废水的主要方法包括电化学、膜分离技术、蒸发法以及离子交换技术和生物法,当然也有不同技术的耦合方式如电渗析耦合反渗透(ED-RO)技术等,不同的处理方式有着各自的优劣之处。

其中,电渗析耦合反渗透(ED-RO)技术以其占地面积小、投资成本低以及能耗较低等优势,成为处理高盐废水的一种有效手段,其出色的处理能力和高效的处理效率,有效满足了化工企业实现绿色、清洁生产的需求。

在现有生化处理工艺的基础之上,某化工厂运用了以高效电渗析装置为核心的ED-RO工艺,以研究开发适用于化工行业高盐废水的资源回收利用新技术。

此举旨在为化工行业实现清洁生产提供一份参考。

1、实验部分实验所用原水为氯醇法环氧丙烷装置工艺出水,pH为6.5,含盐量约为51.2g/L,盐型为氯化钠,钙离子、镁离子、悬浮物含量分别为46.49、6.62、225.4mg/L。

本研究中的预处理系统,采用了美国POREX公司生产的MME3005601VP管式微滤膜装置,该装置具备24支膜元件,其总膜面积达到了3.36平方米,孔径为0.05微米;采用天津允开001×7型弱酸性阳离子交换树脂作为吸附材料,装置的尺寸为D300mm×1650mm,填充的树脂量为60升。

本研究中的电渗析装置采用两级配置,其中电极材料为钛涂钌,隔板厚度为1毫米,采用日本astom的单价离子膜,每级膜面积均为30平方米,同时,两级装置均设有在线pH仪,用于控制加酸计量泵的加酸量,以保证系统的正常pH范围。

本研究的反渗透装置采用了陶氏反渗透膜SW30HRLE-4040,其采用的是6芯一级串联排列的方式,同时采用了南方泵业的轻型立式多级离心泵CDLF1-36作为反渗透进水泵。

1.1 实验流程实验流程如图1所示。

26457842_利用电渗析和反渗透耦合处理高盐废水的研究

响[J ].安全与环境学报,2004,4(6):43-45.[7]兰善红,李慧洁,王传路,等.Fe 3+对好氧活性污泥理化特性的影响[J ].中国造纸学报,2015,30(4):18-21.[8]Zhang Wen ,Chen Ling ,Chen Hao ,et al.The effect of Fe 0/Fe 2+/Fe 3+onnitrobenzene degradation in the anaerobic sludge [J ].Journal of Ha ⁃zardous Materials ,2007,143(1/2):57-64.[9]谢芹,江敏,胡成枫,等.罗氏沼虾亲虾越冬池中不同基质上微生物群落多样性分析[J ].微生物学通报,2017,44(2):336-347.[10]Sun Li ,Zuo Wei ,Tian Yu ,et al.Performance and microbial commu ⁃nity analysis of an algal-activated sludge symbiotic system :Effectof activated sludge concentration [J ].Journal of Environmental Sci ⁃ences ,2019,76(2):121-132.[11]王祖忠,王朝阳,张迪骏,等.宁波沿海陆源排污口弓形杆菌属(Arobacter sp.)和梭菌属(Clostridium sp.)的分布特点[J ].海洋与湖沼,2016,47(4):862-868.[12]辛玉峰,曲晓华,袁梦冬,等.一株异养硝化-反硝化不动杆菌的分离鉴定及脱氮活性[J ].微生物学报,2011,51(12):1646-1654.[13]丁炜,朱亮,徐京,等.好氧反硝化菌及其在生物处理与修复中的应用研究进展[J ].应用与环境生物学报,2011,17(6):923-929.[14]赵燕,薛林贵,李琳,等.丛毛单胞菌在环境污染物降解方面的研究进展[J ].微生物学通报,2012,39(10):1471-1478.[15]罗晓,郑向阳,赵丛丛,等.A/O 工艺中污泥浓度对微生物群落结构的影响[J ].中国环境科学,2018,38(1):275-283.———————————[作者简介]严子春(1970—),博士,教授。

高盐水处理技术及高盐水处理工艺

高盐水处理技术及高盐水处理工艺

随着全球水资源的日益短缺,高盐水处理技术成为了当今热门话题。

高盐水是指含盐量较高的水体,通常指盐度超过0.05mol/L的水。

高盐水处理技术主要是通过减少或去除水中的盐分,使得水能够满足人类生产和生活的需要。

高盐水处理技术主要包括生物处理、物理处理和化学处理等多种方法。

生物处理是利用微生物生长代谢的特性,将高盐水中的有机物质转化为无机物质的过程。

生物处理的优点是能够同时去除水中的有机物和盐分,但是需要较长的处理时间和大量的微生物培养。

物理处理主要是利用逆渗透、电渗析等物理方法去除水中的离子。

逆渗透是将水通过半透膜的过程,使得盐分被留在膜外,从而达到去盐效果。

电渗析则是利用电场作用,将离子进行分离和去除。

物理处理的优点是能够快速去除盐分,但是成本较高。

化学处理主要是通过化学反应去除水中的盐分。

例如,电化学去盐就是利用电流产生的化学反应来去除水中的离子。

化学处理的优点是能够有效地去除盐分,但是对水质的影响较大。

目前,高盐水处理技术已经广泛应用于海水淡化、产业废水处理等领域。

随着技术的不断进步,高盐水处理技术将会更加成熟和完善,为人类的生产和生活提供更好的水资源。

- 1 -。

高盐工业废水资源化利用领域电渗析技术的研究进展

据国家统计局数据显示,2016—2018年我国平均工业用水量维持在3 005.5亿m3左右,占全国用水量的1/5以上,且用水效率偏低。

2017年我国工业废水排放量为690亿t,高盐工业废水占5%,每年增长率为2%。

同时我国工业用水重复率较低,仅为发达国家的1/2。

2019年《国家节水行动方案》提出“规模以上工业用水重复利用率达到91%以上”。

因此对高盐工业废水进行资源化利用已成为一种日益增长的趋势,废水资源化利用不仅可以最大限度地减少排放废水的排放量和环境风险,而且还可以减轻淡水提取对生态系统造成的压力。

通过再利用,废水不再被视为一种“纯废物”,不再对环境造成巨大危害,而是一种额外的资源,以实现水的可持续性利用。

电渗析(Electrodialysis,ED)是一种有效的资源化技术,在处理高盐有机废水领域具有操作简单、处理范围广泛、无二次污染等特点,但其存在淡水回收率低、能耗高、回收资源能力较差等缺陷,因此,需对电渗析技术进行不断地完善及改进。

目前,改进途径主要为通过开发新型离子交换膜提升其选择性从而回收稀有金属离子,通过改善膜堆结构提高其淡水回收率与资源回收率,以及将ED与其他工艺进行耦合,在保持高资源回收率的同时,节省能耗,降低成本。

笔者从工艺优化及耦合工艺开发两个方面对电渗析处理高盐废水的研究现状进行综述,并对未来电渗析技术研究重点进行展望,以期为高盐工业废水资源化提供参考。

01 高盐工业废水性质及其主流处理工艺高盐工业废水所含盐类物质多由Cl-、SO42-、Na+、Ca2+等离子构成,且含有一定量有机物和至少1%的总含盐量。

这种废水污染物成分复杂,难降解有机物和有毒污染物浓度相对较高,不仅会造成环境污染,腐蚀处理设备,还会引起土壤的盐碱化,且处理难度较大、处理成本较高。

其主要来源于发电、化工、制药、印染、造纸、食品加工和海水淡化等生产工业。

目前处理高盐工业废水的主流方法有热浓缩技术与膜浓缩技术,其中热浓缩技术包括多级闪蒸(Multistage Flashing Systom,MSF)、多效蒸发(Multiple Effect Distillation,MED)和机械式蒸汽再压缩(Mechanical Vapor Recompression,MVR)技术等,而膜浓缩技术包括纳滤(Nanofiltration,NF)、反渗透(Reverse Osmosis,RO)、ED、膜蒸馏(Membrane Distillation,MD)以及正渗透(Forward Osmosis,FO)等。

电渗析浓缩tds

电渗析是一种利用电场驱动离子通过离子选择性膜的方法,以达到浓缩、脱盐和回收有用物质的目的。

在电渗析过程中,TDS(Total Dissolved Solids)的极限值是指水中溶解性固体物质的最大浓度。

这个值受到多种因素的影响,例如水源的盐度、处理设备的性能、处理时间等等。

一般来说,TDS的极限值应该在1000mg/L以下。

如果TDS的浓度超过了这个极限值,那么就会对电渗析设备产生不良影响。

首先,高浓度的盐分会增加水中离子的浓度,导致电渗析膜的污染。

这可能会降低电渗析设备的效率,甚至可能导致设备损坏。

因此,在进行电渗析处理时,需要控制水源的盐度,确保其浓度在TDS的极限值以下。

其次,如果电渗析设备的设计和操作不当,可能会导致处理效果不佳。

例如,如果设备的离子交换膜性能不佳,就会影响离子的迁移和分离效果。

此外,如果设备的电源和控制系统出现故障,也会影响电渗析设备的正常运行。

因此,在进行电渗析处理时,需要选择合适的设备型号和规格,并确保设备的安装和操作符合相关标准和规范。

同时,需要定期对设备进行检查和维护,确保其正常运行和处理效果。

电渗析法海水浓缩制盐

电渗析法海水浓缩制盐电渗析法是一种使用电场和半透膜进行海水浓缩的技术。

它通过利用溶液中的离子在电场中的移动性差异,从而实现对海水中的溶质进行分离和浓缩。

下面将详细介绍电渗析法海水浓缩制盐的原理、装置和工艺。

电渗析法的原理是基于离子在电场中的迁移速率不同。

当一个电场通过一个半透膜,海水中的离子会受到电场力的作用,正离子会向阴极迁移,负离子会向阳极迁移。

由于不同离子的移动性不同,会导致离子在膜中的浓度不同。

这样就可以利用电渗析法将海水中的溶质分离和浓缩。

电渗析法的装置主要由电渗析单元、电场系统和流体循环系统组成。

电渗析单元是实现离子迁移和溶质浓缩的核心部分,通常由一对相互穿插的阴阳电极和一片半透膜组成。

电场系统提供了所需的电场,通常通过使用直流电源来提供电势差。

流体循环系统负责循环输送海水,并在电渗析单元中保持稳定流速。

此外,还需要一个收集浓缩溶液的系统。

电渗析法的工艺主要包括预处理、电渗析和收集浓缩溶液三个步骤。

预处理主要是对原始海水进行净化和调节pH值,以保证电渗析过程的效果和稳定性。

电渗析步骤中,海水通过流体循环系统被输送到电渗析单元中,在电场作用下,离子迁移和溶质浓缩发生。

收集浓缩溶液的系统负责将浓缩溶液从电渗析单元中收集和分离。

电渗析法海水浓缩制盐具有多种优势。

首先,它可以实现对海水中溶质的分离和浓缩,从而提高盐的产量和纯度。

其次,电渗析法不需要添加化学药剂,对环境污染较小。

此外,电渗析法操作简单,能耗低,适用于大规模生产。

然而,电渗析法也存在一些问题,如膜污染和膜寿命较短等,这需要进行进一步的研究和改进。

综上所述,电渗析法是一种利用电场和半透膜进行海水浓缩制盐的技术。

通过离子在电场中的迁移速率差异,实现对溶质的分离和浓缩。

它具有操作简单、能耗低等优势,适用于大规模生产。

但是,电渗析法仍然存在一些问题需要解决。

希望通过不断的研究和改进,可以提高电渗析法的效率和稳定性,推动海水浓缩制盐技术的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高盐水(浓缩)电渗析器1范围本标准规定了电渗析器的分类与命名、技术要求、试验方法、检验规则、标志、包装、运输和储存。

本标准适用于高盐水浓缩的电渗析器系列产品。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 6682 分析实验室用水规格和试验方法GB/T 9969 工业产品使用说明书总则GB/T 14436 工业产品保证文件总则GB/T 20103-2006 膜分离技术术语3术语和定义GB/T 20103-2006界定的以及下列术语和定义适用于本文件。

为了便于使用,以下重复列出了GB/T 20103-2006中的某些术语和定义。

3.1膜对cell pairs由阴膜、淡水隔板、阳膜和浓水隔板的顺序组成的电渗析的基本工作单元。

[GB/T 20103—2006,定义3.2.14]3.2膜堆membrane stack由若干离子交换膜、隔板、配水板通过有序排列组成的电渗析的基本单元。

3.3电流效率current efficiency在电渗析过程中,所施加电流的实际除盐量与理论除盐量的百分比。

[GB/T 20103—2006,定义3.3.19]3.4有效膜面积effective membrane area膜元件中具有分离作用的膜面积。

[GB/T 20103—2006,定义2.2.8]34分类与命名4.1 分类根据电渗析器使用的离子交换膜种类,可分为均相膜电渗析器和异相膜电渗析器。

4.2 命名电渗析器的命名由英文字母、阿拉伯数字按规则排列组成,主要包含电渗析器类型、单张膜有效面积、膜总对数、其他信息。

规则如下:示例1:ED—J—50—120,含义:均相膜电渗析器,单张膜有效面积50×10-2 m2,共120对。

示例2:ED—Y—5—40—倒极,含义:异相膜电渗析器,单张膜有效面积5×10-2 m2,共40对,具有倒极功能。

5要求5.1 电渗析器适用水质电渗析器应在下列进水水质条件下可正常运行。

a)水温:5~40 ℃;b)进水pH:2~12;c)进水黏度:<10 mPa·s;d)总悬浮固体:<1 mg/L;e)游离氯:<0.1 mg/L;f)铁离子:<0.3 mg/L;g)锰离子:<0.1 mg/L;f)钙、镁等易形成难溶盐的离子:pb<0.8 Ksp。

5.2 外观电渗析器结构设计应合理,机架应做防锈处理;管路间应保证不互漏、不外漏。

电渗析器表面不应有裂纹、锈蚀、变形等缺陷。

5.3 膜堆渗漏控制要求5.3.1外漏:电渗析器浓水、淡水、极水按额ZB土建设计室定流量循环时,允许膜堆有少量断续滴水,但滴水不得连成线,外漏水量应小v加shejiyuan8于500 mL/(h·m2)。

5.3.2内漏:电渗析器单侧进水,两侧压差在0.03 MPa时,渗透至另一侧的水量应小于250 mL/(h·m2)。

5.4 性能参数电渗析器在下列特定的测试条件下所测出的性能参数见表1。

表1 性能参数测试项目 A B C 电流效率1,% ≥80 ≥75 ≥70 处理能力,g NaCl/(h·m2) ≥400 ≥300 ≥250处理能耗2,kWh/t NaCl ≤350≤500 ≤650 进出口压降,kPa ≤50 ≤50 ≤50 氯化钠浓缩极限3,g/L ≥180 ≥150 ≥120注1:使用淡室氯化钠浓度从58.5 g/L脱盐至10 g/L的数据计算:电流效率、处理能力、处理能耗;注2:能耗仅表示膜堆上的电耗,不包括电极板、水泵、仪表的能耗;注3:淡室氯化钠浓度控制在10-20 g/L之间,浓室浓度不再上升时的浓度。

6试验方法6.1 外观检验用目测判断电渗析器外观是否符合5.2的要求。

6.2 膜堆无渗漏检验6.2.1 外漏检验膜堆安装于电渗析器或特定的测试平台上,水箱装入纯水或自来水,开启泵开关,调节流量计及出水阀门,使进水压力恒定于0.07±0.01 MPa,观察膜堆底部是否出现连续漏水,用接液盘收集渗漏水,正常运行十分钟后,记录结果。

6.2.2 内漏检验a)膜堆外漏检测合格后,淡水流量、压力保持不变,关闭浓水泵及其进水阀门,打开浓水出口取样阀,没有设置取样阀的,拧开浓水出口接口,在其下方放置量筒,收集内渗漏水分;b)待浓水侧渗水量稳定,计时20 分钟,读取渗漏水量,共读取3次取平均值,按照公式(1)计算淡室往浓室渗漏的量; (1)3L n——内渗漏量,mL/(h·m2);V——实测内渗漏体积,三次测试的平均值,mL;A——被测膜堆有效面积,m2;t——测试时间,h。

c)按照a)、b)同样的步骤,测试浓室往淡室渗漏的量。

6.3 电流效率、处理能力、处理能耗测试6.3.1 试剂与标准物质除非另有说明,测试中仅使用分析纯的试剂,测试用水应使用GB/T 6682中三级或三级以上纯度的水。

测试所用的试剂和标准物质如下:a)氯化钠。

6.3.2 仪器与仪表测试所需主要仪器仪表如下:a)电导率仪,量程0~200 mS/cm;b)温度计,装置自带或外置;c)流量计、压力表,装置自带;d)电压表、电流表,装置自带。

6.3.3 测试方法a) 溶液配制,使用分析纯氯化钠,配置成58.5 g/L(1 mol/L)氯化钠溶液;b) 加料:电渗析器组装完成、渗漏测试合格后,浓水室、淡水室、极水室均加入58.5 g/L氯化钠溶液,浓水室、淡水室添加同等水量,记录淡水室加入体积V0,根据电渗析器有效面积调整初始量,不少于3 L/m2,溶液温度控制在25 ℃~35 ℃。

c)通水:开启循环水泵,调节进水流量至额定流量,平衡1 ~3分钟,待流量稳定,管路内无气泡后,分别读取膜堆浓、淡水进水压力P1,出水压力P2;d)通电:根据电渗析器额定电压、电流,设置运行的上限电压、上限电流,开启膜堆电源;c)终点判断:每隔10 分钟记录浓、淡水的电导率,运行电压、运行电流、运行时间,淡水电导率低于17.5 mS/cm(对应氯化钠溶液浓度为10 g/L)作为终点,关闭膜堆电源,电流降为0后,关闭水泵;e)测定淡水终点时的体积V t、盐浓度C t。

6.3.4 结果计算a)电流效率 (2)式中:η——电流效率;F——法拉第常数,96485 C/mol;V0——淡水初始体积,L;V t——淡水终点体积,L;C0——淡水初始浓度,g/L;C t——淡水终点浓度,g/L;M——氯化钠摩尔质量,58.5 g/mol;n——一组组装的膜对数;I——操作电流,A;t——运行时间,s。

b)处理能力 (3)式中:PC——处理能力,g NaCl/(h·m2);V0——淡水初始体积,L;V t——淡水终点体积,L;C0——淡水初始浓度,g/L;C t——淡水终点浓度,g/L;A——膜堆有效面积,m2;t——运行时间,s。

c)处理能耗 (4)式中:W——处理能耗,kWh/t NaCl;U———相邻两次记录电压平均值,V;I———相邻两次记录电流平均值,A;Δt——相邻两次记录时间间隔,s。

为保证计算准确性,Δt不宜大于600 s;V0——淡水初始体积,L;V t——淡水终点体积,L;C0——淡水初始浓度,g/L;C t——淡水终点浓度,g/L;t——运行时间,s。

3d)进出口压降: (5)式中:△P——进出口压降,kPa;P1——进口压力,kPa;P2——出口压力,kPa。

6.4 浓缩极限测试6.4.1 试剂与标准物质除非另有说明,测试中仅使用分析纯的试剂,测试用水应使用GB/T 6682中三级或三级以上纯度的水。

测试所用的试剂和标准物质如下:a)氯化钠。

6.4.2 仪器与仪表测试所需主要仪器仪表如下:a)电导率仪,量程0 ~500 mS/cm;b)温度计,装置自带或外置;c)流量计、压力表,装置自带;d)电压表、电流表,装置自带。

6.4.3 测试方法a) 溶液配制,使用分析纯氯化钠,浓水配置成100 g/L左右的氯化钠溶液,淡水配制成20 g/L的溶液,极水配制为58.5 g/L(1 mol/L)的氯化钠溶液;b) 加料:电渗析器组装完成、渗漏测试合格后,分别加入浓水、淡水、极水,其中,浓室加入可正常运行的最少水量,溶液温度控制在25 ℃~35 ℃。

c)通水:开启循环水泵,调节进水流量至额定流量,平衡1 ~3分钟,直至流量稳定,管路内无气泡;d)通电:根据电渗析器额定电压、电流,设置运行的上限电压、上限电流,开启膜堆电源;每隔10 分钟记录浓、淡水的电导率,淡室通过补充100 g/L的高浓度氯化钠溶液维持浓度在10-20 g/L 的范围内;c)终点判断:浓室电导率连续2个10分钟内上升幅度小于1 mS/cm,即作为测试终点;e)测定浓水终点的浓度C L,即,氯化钠的浓缩极限。

7检验规则7.1 检验分类产品检验分为出厂检验和型式检验,检验项目及相关要求见表2。

表2 检验分类及检验项目7.2 型式检验7.2.1当有下列情况之一时,应进行型式检验:a)新产品及新规格产品定型,或老产品转厂生产;b)产品的结构、工艺及主要材料有较大改变,可能影响产品性能;c)连续停产两年以上再恢复生产;d)产品正常生产,每三年进行一次型式检验。

7.2.2从产品随机抽样,抽样数不小于三台。

7.2.3型式检验检的验项目、达标要求及试验方法参照表2。

7.2.4 任一项不合格,应加倍抽样复检,若仍不合格,则判定为不合格。

7.3 出厂检验7.3.1 每台产品出厂前均应进行出厂检验。

7.3.2出厂检验的检验项目、达标要求及试验方法参照表2。

7.3.3各种型号的电渗析装置,须完成所有检验并签发合格证后方可出厂。

8标志、包装、运输和储存8.1 标志电渗析器出厂时应有标志,且字迹应清晰明了,不易擦去。

标志内容包括:a) 商标;b) 产品名称、型号、规格;c) 年号和流水号;d) 生产企业的名称和地址;e) 产品执行标准号。

8.2 包装38.2.1 每台电渗析器需有木箱包装。

8.2.2 包装前应清除电渗析器内积水,各接口应进行封堵,并以软质材料给予保护性包扎。

8.2.3 每台电渗析器的随机文件如下:a) 检验合格证书,检验合格证书的编写应符合GB/T 14436的规定;b) 使用说明书,使用说明书的编写应符合GB/T 9969的规定;c) 必备的附件和技术文件;d) 保修单。

8.3 运输电渗析器的运输和装卸过程中不应受到剧烈的撞击、颠簸、投掷及重压。

8.4 储存产品应放置于无腐蚀,少污染的环境中。

远离冷、暖热源。