QSB+ 风险降低模块推广.pptx

QSB风险降低

探测轴承的

型号

What Can Go Wrong?

How does it affect customer?

(AIAG PFMEA 手册)

How often does this cause happen?

安装新的激 NA 光台

How likely are we to notice if this happens?

government regulation without warning.

Very high severity ranking when a potential failure mode affects Or may endanger operator (machine or assembly) with 9 safe vehicle operation and/or involves noncompliance with warning.

编号不正确 措施

核

6

126

RECOMMENDED

RESPONSIBILI TY & TARGET

ACTION RESULTS S OD R

ACTION(S) COMPLETION ACTIONS E C E P

DATE

TAKEN V C T N

用传感器来 Shad, B. ##### 7 7 4 146

(Customer Effect)

Criteria: Severity of Effect This ranking results when a potential failure mode

results in a final customer and/or a manufacturing/assembly plant defect. The final customer should always be considered first. If both

副本副本QSB的SOS JES 防错、变更及风险降低的版本号 编号草案

检具JES

产品图号-JJ00-J-01

2.5

返工返修JES

产品图号-FX-J-01

5301441-FX-J-01

1、FX:返工返修 2、J:JES 3、01:版本号(第1版) 1、YZ:验证岗位 2、J:JES 3、01:版本号(第1版)

2.6

验证岗位JES

产品图号-YZ-J-01

5301441-YZ-J00

BG-FG-12-001

5.1 5 风险降低 5.2

主动风险降低

产品图号-ZD-01

5301441-ZD-01

被动风险降低

BD00-01

BD01-01

编制:

审核:

单一产品

产品图号-FC-01

5301441-FC-01

4.1

水泵

BG-S-年-000

BG-S-12-001

4.2 4 变更管理 4.3 4.4

排气歧管 支架 飞轮壳

BG-P-年-000 BG-Z-年-000 BG-FK-年-000

BG-P-12-001 BG-Z-12-001 BG-FK-12-001

3.1 3 防错装置验证 3.2

共线产品

GX-FC-01

GX-FC-01

1、GX:共线产品 2、FC:防错装置验证 3、01:版本号(第1版) 1、FC:防错装置验证 2、01:版本号(第1版) 1、BG:变更管理 2、S:水泵 3、12:年 4、001:编号 1、BG:变更管理 2、P:排气歧管 3、12:年 4、001:编号 1、BG:变更管理 2、Z:支架 3、12:年 4、001:编号 1、BG:变更管理 2、FK:飞轮壳 3、12:年 4、001:编号 1、BG:变更管理 2、FG:阀盖 3、12:年 4、001:编号 1、ZD:主动风险降低 2、01:版本号(第1版) 1、BD00:被动风险降低编号 2、01:版本号(第1版) 批准:

QSB不合格品控制 ppt课件

拟采用的商业 策略以及统一 的跟踪部件选

择标准

对于各个项目,对 于拟跟踪的部件应 进行明确界定(本

地的和企业的)

允许目标部件出厂 并进行跟踪,现场 作好KPC指标的记 录,并将经过批准 CG2503作好记录,

包括滞销品。

PPAP的批准应 反映跟踪要求, 跟踪及数据验证。

收集并使用跟踪信息

将装配点扫描和 电子信息传送至 数据库;PTRs

Quality & Industrial Performance 质量&工业化绩效

CONTROL OF NONCONFORMING PRODUCT 不合格品控制

“Going From Reactive to Proactive” 变被动反应为主动预防

This presentation was developed by General Motors Corporation Global Purchasing & Supply Chain and PSA Supplier Development. All rights reserved. No part of this material may be reproduced in any form, or by any method, for any purpose, without written permission of General Motors Global Purchasing & Supply Chain or PSA Supplier Development.

ppt课件

1

不合格品控制

引言

•满足顾客期望,不仅依靠对制造过程中 的不良(不合格品)进行有效的遏制,而 且要执行有效的纠正措施来保护下道工 序和最终顾客

QSB模块推广指导完全手册

QSB模块推广指导完全手册QSB模块是一种用于解决问题的工具,通过帮助用户分析问题、制定解决方案和实施改进措施,可以提高工作效率和解决问题的准确性。

本文将为您提供QSB模块的推广指导完全手册,以帮助您充分了解和使用这一工具。

第一部分:概述1.1 QSB模块是什么介绍QSB模块的定义和功能,强调其重要性和优势。

1.2 QSB模块的适用范围详细介绍QSB模块可以解决的问题类型和适用于的领域,包括生产制造、售后服务、质量管理等。

1.3 QSB模块的基本原理解释QSB模块的工作原理,包括问题识别、数据收集、先进分析方法的运用和改进方案的制定。

第二部分:推广前的准备2.1 培训需求分析为了帮助用户更好地理解和使用QSB模块,需要分析用户的培训需求,包括技术储备、问题分析能力等等。

2.2 建立用户研讨会组织用户研讨会,介绍QSB模块的基本概念和操作方法,引导用户对模块的认知和认同。

2.3 选择具有代表性的案例通过选择代表性的问题案例,向用户展示QSB模块的应用效果,激发用户的兴趣和热情。

第三部分:推广方法与技巧3.1 宣传材料的制作制作宣传册、海报等宣传材料,详细介绍QSB模块的优势和应用效果,以吸引用户的注意力。

3.2 社交媒体推广通过社交媒体平台,发布QSB模块的相关信息和案例分享,吸引潜在用户的关注和参与。

3.3 建立用户交流平台创建用户交流平台,如在线论坛或微信群,方便用户之间的交流和互助,增加用户粘性。

第四部分:实施与检验4.1 实施培训计划根据培训需求分析结果,制定详细的培训计划,包括培训内容、目标、方法和评估标准等。

4.2 培训教材的制作制作培训教材,包括PPT、操作手册和案例分析等,确保培训内容的系统性和易学性。

4.3 培训评估和反馈通过培训评估问卷和用户反馈,了解培训效果和用户满意度,及时调整和改进培训内容和方法。

第五部分:问题解答与支持5.1 问题解答热线设置问题解答热线,为用户提供实时的技术支持和问题解答,协助用户在使用过程中遇到的困难和障碍。

QSB基础培训课件

- 如果问题还没有负责人,则指定一个负责人。 - 审核相应的文件。 - 如果问题没有关闭,指定下次汇报时间。

负责人必须确保能按时完成所有退出标准所要求的项目,将问题解决。

10

快速响应

快 速 反 应: 报 告 模 式

11

快速响应

• 在开会之前,问题的负责人必须将新发生的问题添加到快速反应跟踪 板中(如果是供应商的问题,写明其负责人的联系方式).

12

快速响应 • 负责人汇报必须包括问题解决报告PPSR中的更新:

- 问题定义,遏制阶段 - 根本原因分析(5-Why) - 短期/长期纠正措施 - 验证和经验教训 • 负责人必须负责保证所有的问题解决和退出项目能按时完成。

- 更新快速反应跟踪板中相关项目的状态。 - 将有关的更新文件及时发给团队成员或关键的联系人。

3、提交部门遏制措施返工单确保初始的各部门返工区域得到检查。

4、对于跨部门的遏制措施,返工单应该发布到涉及到可疑零件的每个部门 以保证断点有效。

15

不合格品控制

5、对于产品遏制措施,所有产品的包装箱标示要相应地和过程匹配(断点 后用绿色标签,可疑和不合格品用黄色和红色标签)。 6、对于产品遏制措施,断点的持续性应该由区域工程师或其指派人验证。 7、从正常生产线隔离的产品重新返回生产线时,应该从隔离点或之前工序 进入,以保证对该零件进行所有的控制措施/试验。 8、制造区域应该清楚的定义返工、返修、遏制区产品的流程/授权。 9、对于产品遏制措施,管理层应该在遏制措施完成的基础上评审其结果。

PLT002

黄色标签用于需要返工,需要 重新检查或可疑的产品/料箱 标签必须显示最后的工位,以 保证重新导入生产时回到正确 工位。

GQS01QSB中文版风险降低解析课件

Or may endanger operator (machine or assembly) with warning.

Or 100% of product may have to be scrapped, or vehicle/item repaired in repair department with a repair time greater than one hour. Or product may have to be sorted and a portion (less than 100%) scrapped, or vehicle/item repaired in repair department with a repair time between a halfhour and an hour. Or a portion (less than 100%) of the product may have to be scrapped with no sorting, or a vehicle/item repaired in repair department with a repair time less than a half-hour. Or 100% of product may have to be reworked, or vehicle/item repaired off-line but does not go to repair department. Or the product may have to be sorted, with no scrap, and a portion (less than 100%) reworked. Or a portion (less than 100%) of the product may have to be reworked, with no scrap, on-line but out-ofstation. Or a portion (less than 100%) of the product may have to be reworked with no scrap, on-line but in-station.

5、QSB风险降低

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

3

风险降低过程

8.1 – 益处 • 支持 TS16949 期望的持续改进。

8.0 – 风险降低过程

主动式

降低潜在质量失效的风险 逆向 PFMEA 过程

被动式

对已发生的质量失效进行防错

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

Effect Hazardous without warning Hazardous with warning Very High

Ranking 10

High

Moderate

Low

Very Low Minor

Very Minor None

Very high severity ranking when a potential failure mode affects Or may endanger operator (machine or assembly) safe vehicle operation and/or involves noncompliance with without warning. government regulation without warning. Very high severity ranking when a potential failure mode affects Or may endanger operator (machine or assembly) with safe vehicle operation and/or involves noncompliance with warning. government regulation with warning. Vehicle/item inoperable (loss of primary function). Or 100% of product may have to be scrapped, or vehicle/item repaired in repair department with a repair time greater than one hour. Vehicle/item operable but at a reduced level of performance. Or product may have to be sorted and a portion (less Customer very dissatisfied. than 100%) scrapped, or vehicle/item repaired in repair department with a repair time between a halfhour and an hour. Vehicle/item operable but Comfort/Convenience item(s) Or a portion (less than 100%) of the product may have inoperable. Customer Dissatisfied. to be scrapped with no sorting, or a vehicle/item repaired in repair department with a repair time less than a half-hour. Vehicle/Item operable but Comfort/Convenience item(s) operable Or 100% of product may have to be reworked, or but at a reduced level of performance. vehicle/item repaired off-line but does not go to repair department. Fit and Finish/Squeak and Rattle item does not conform. Defect Or the product may have to be sorted, with no scrap, noticed by most customers (greater than 75%). and a portion (less than 100%) reworked. Fit and Finish/Squeak and Rattle item does not conform. Defect Or a portion (less than 100%) of the product may have noticed by 50% of customers. to be reworked, with no scrap, on-line but out-ofstation. Fit and Finish/Squeak and Rattle item does not conform. Defect Or a portion (less than 100%) of the product may have noticed by discriminating customers (less than 25%. to be reworked with no scrap, on-line but in-station. No discernible effect. Or slight inconvenience to operation or operator, or no effect.

QSB+ 标准化作业 模块推广.pptx

差距分析 车间安全检查表没有文件编号

措施

1)完善车间安全检查表,编号纳 入程序文件 2)按文件归档进行

定期安全检查

条款负责人 赵建光

2) 工 位 的 布 局 和 设 计 考 虑 到 安 全 因 素 , 以 避 免 潜 在 SW1

的安全风险

耿彦卿

明确车间LAYOUT

要求简述

工作环境安全

是否存在差 距

主要差距总结

是

存在安全隐患

SW2

工作环境整洁

是

车间5S活动开展 不到位

作业指导文件太简单,和标准要求差

SW3

标准化作业指导书

是

距较大。

SW4

生产启动的流程

是

设备工装使用作业文件不明确

SW5

样件管理

SW6

检验计量设备的

测量系统能力

是

生产用的封样没有建立台账

是

没有测试设备的MSA

二、修订了工装设备点检表和点检作业指导书(共30份)

Do

Slide 27

模块实施内容及输出---封样件、测量系统计量器具管理

封样件

u生产线需要使用样件校验的防错设备:共3套,所需样件:合格样件和不合格样件。

u建立了《封样件管理办法》。

Check

测量系统及计量器具

u建立了《计量器具管理规定》;《监视和测量控制程序》。

u有2016年计量器具校准计划

Do

u有测量设备的重复性再现性分析。

Slide 28

模块实施内容及输出

名称 1、5S管理规范 2、QSB+宣传看板 3、标准化作业 4、生产启动作业(刘工) 5、修订后的《生产装备控制程序》 6、计量器具管理规定 7、监视和测量控制程序 8、MSA分析

QSB知识培训(1)

we innovate

4.6 过程分层审核的频次 高风险项目必须最少每班审核一次。 生产主管必须每天检查并确认操作员是否完成了质量文件记录。 生产经理必须每周检查并确认生产主管是否完成了验证工作。 工厂领导层必须每月或季度定期进行过程分层审核。 4.7 过程分层审核中应用到的工具 过程分层审核检查表 过程分层审核计划及追踪表 对策措施表 过程分层审核展示板

we innovate

2.3 解决问题的方法

4)8D

1、选择团队 2、定义问题 3、遏制行动

4、识别根本原因

5、长期纠正措施

6、验证措施是否有效

7、预防问题重复发生(制度化)

8、团队庆祝

5)7种工具:调查表,柏拉图,直方图,因果图,控制图,散布图,甘 特图

we innovate

2.4 几点补充说明

供应链管理

1.3 为了承接GM 的订单,我们必须按照QSB的要求开展管理,通过GM 的审核。

we innovate

Question ?

☻快速反应的内容是什么? ☻解决问题的方法有哪些?

we innovate

2、策略之一:快速反应

2.1 什么是快速反应? 应对重大的内/外部 质量问题的标准化 反应流程。 通过例会加强交流、 加强纪律。 用可视化的方法展 现重要问题。

3.2 不合格品控制的内容 标识:使用红、黄、蓝色标签表示报废品、可疑品、合格品;遏制产品 用的料箱也应使用相不合格品进行遏制的内容 设立隔离区域:废料箱,返工台,遏制区域,不合格品存放区域 理解缺陷,确认断点,使用遏制工作表追踪、100%检查可疑品,返回合 格品。 建立文件化的遏制流程,包括: (1)定义易于测量的、清楚的质量标准 (2)在标准化的作业指导书中将遏制方法文件化 (3)在文件中写明开始、结束日期 (4)跟踪和记录遏制结果,验证有效性 (5)启动问题解决流程 Note:(1)混淆和弄错断点是我们所能犯的最大错误。 (2)遏制活动应该经过顾客批准,必要时通过顾客工程部门的批准。 (3)返回点必须在离开工位或之前。 (4)领导层必须对产品遏制活动进行审核。

中国石化安全管理信息系统推广项目培训教材风险管理模块

PPT文档演模板

中国石化安全管理信息系统推广项目 培训教材风险管理模块

二、功能操作-2.1风险识别

【业务场景】: 风险识别评价

【用户】:01730693

识别对象为“设备设施”时,纵览页面:

PPT文档演模板

中国石化安全管理信息系统推广项目 培训教材风险管理模块

【实战操作】:按照上述场景,对识别出来的重大风险进行评审,评审完 残余风险度仍然为C6,重大风险,所有需要布置任务,进行整改。

PPT文档演模板

中国石化安全管理信息系统推广项目 培训教材风险管理模块

二、功能操作- 2.1重大风险评审

【业务场景】:重大风险评审

【用户】:01730693

点击作业活动“把紧螺栓”,进行评审:

二、功能操作- 2.1风险识别

【业务场景】: 风险识别评价

【用户】:01730693

识别对象为“设备设施”时,新增页面:

【注意事项】: 关键业务逻辑:风险识别/评价,对于识别出来是重大风险的,进入重大风险清

单;风险库的数据来源于风险识别评价,由风险主管选择典型的识别评价数据进入风 险库。 PPT文档演模板 工作流程说明:风险识别/评价有工作流审批流程,中国审石核化培安训完全教成管材理风后信险实息管系理现统模风推块广险项分目 级。

中国石化安全管理信息 系统推广项目培训教材-

风险管理模块

PPT文档演模板

2020/11/3

中国石化安全管理信息系统推广项目 培训教材风险管理模块

目录

一、模块简介

二、功能操作 三、注意事项 四、 测试用例

PPT文档演模板

中国石化安全管理信息系统推广项目 培训教材风险管理模块

SGM项目QSB模块推广报告

SGM---QSB模块

7

QSB-快速响应推广介绍:

快速响应流程前期评估:

1. QSB改进小组成员对快速响应模块内容进行学习和讨论; 2. 德尔福体系文件培训和掌握,其中包括《客户信息反馈处理流程》、《PRR响应程

度》、《经验教训》、《设备,工装维修程序》等文件。

3. 各部门责任人至现场各个区域根据QSB要求对现有流程进行评估,提出改进项目和 需求,并找出差异点或改进点。

质量门检查清单:

质量特性Quality Characteristic

制造工位 检查工位

No.

缺陷描述Defect Description

Make

Check

Station

Station

缺陷数指示牌Defect Indication Device

2 1

3 4

0

5

绿色Green - 无缺陷 No defects detected

2009年度模块推广:1.快速响应模块 2. RPN风险降低模块

2009年度QSB推广计划---德尔福派克电气系统有限公司烟台分公司

时间节点

阶段

主要工作内容

输出

1 SQE召开启动会议 2 组建持续改进小组,确定小组成员 3 建立持续改进工作指导流程 4 选择推行试点线--T250发动机线束

QSB-快速响应模块推广

1 快速响应模块内容培训,充分理解并分解各个过程要求 2 根据QSB要求,评估现有快速响应文件、流程和实际状态 3 优化现场快速响应信息板,完善问题跟踪和验证流程 4 现场异常状况快速响应流程的优化 5 纠正措施实施并验证

QSB-RPN模块推广

会议记录 组织结构图 文件

QSB改进表 问题跟踪板 文件及记录 QSB改进表

QSB模块应用--8.变更管理1509

共同打造有全球竞争力的供应链体系

10

Global Competitive Supply Chain Collaboration

QSB模块应用:变更管理

4.2其他的计划性/非计划性变更(变化点管理)实施示例: 4.2.1 变化点看板:

变化点管理看板

XXXXX生产线 班

人

机

8月9日中

料 法 环

共同打造有全球竞争力的供应链体系

共同打造有全球竞争力的供应链体系

14

Global Competitive Supply Chain Collaboration

QSB模块应用:变更管理

4.2其他的计划性/非计划性变更(变化点管理)实施示例: 4.2.4 在变化点工序进行标识:

新员工标识方法 示例

共同打造有全球竞争力的供应链体系

15

追溯系统混乱,无法 2.1 没有明确的断点信息,无法确定有效控制范围,导致

有效追溯和风险遏制;

追溯范围扩大;

3.1 额外紧急发运运费;

3

企业额外损失大幅增加

3.2 质量损失,包括内部和外部,如额外报废、检验、筛 选、质量索赔等;

3.3 客户信誉损失,业务萎缩;

共同打造有全球竞争力的供应链体系

4

Global Competitive Supply Chain Collaboration

8

Global Competitive Supply Chain Collaboration

QSB模块应用:变更管理

4.1.1 重大的计划性/非计划性变更(变更情况管理): 明确定义的范围; 影响原客户认可过程(PPAP)的变更,需要组建多功能小组,按照项目 开发管理的方式进行变更的实施和变更过程管理,并验证变更实施的有 效性,包括客户要求的验证(APQP—PPAP—PTR生产试运行); 对最终产品质量可能有明显影响的变更(但不涉及PPAP),不论客户是 否要求验证,内部都必须进行验证(PTR),以确认变更的有效性; 需要定义验证方法和判定准则;如过程能力验证、验证岗位等; 关注安全库存的建立要求(计划性)和应急计划的预先制定(非计划性); 建立相关的验证管理流程或方法,可以参照SGM的SPCR流程和PTR流程; 变更实施过程中的现场管控、跟踪和标识同4.1.2要求;

QSB(质量体系基础)介绍

QSBQuality Systems Basics质量体系基础(QSB)包含旨在改进产品质量的10大策略。

质量体系基础的成功实施可以提高利润、降低低劣质量的成本、并增加商业机会。

2000年创立的质量体系基础是GM支持与开发的培训计划。

原来在Powertrain开发的这9项关键质量策略在企业内得到了发扬光大,目前可能已成为北美受控发货(CS2)任务的退出策略。

这10项关键策略是1.0快速响应- 标准化的应对重大的内/外部质量问题的反应流程- 通过例会加强交流和加强纪律.- 用可视化的方法展现重要问题必须找出过去24小时发生的重大质量事故,包括:·外部问题:- 客户关注的问题(PRR’s,客户抱怨,客户电话等)- 分供方关注的问题·内部问题:- 验证岗位*发现的问题- 过程分层审核*中发现的问题- 停线问题- 其他的内部质量问题(码头审核, 产品遏制行动等)2.0不合格产品的控制·建立一个方法确保不符合规范的产品应:ü采用一致的标识(标签)明确标识出来ü防止不合格品误用或误安装(遏制)·建立一个统一的采用目视方法进行标识的程序·必须通过遏制来防止不合格产品被误用或误安装。

·领导层必须建立,组织并维护一个体系来控制不合格产品。

·所有可疑产品和不合格产品必须被隔离。

3.0验证岗位验证岗位就是检查过程是否提供你所要的产品。

验证岗位也对频发的,低严重度不合格品提醒注意。

验证岗位最终减少缺陷零件数量,改善厂内一次合格率(FTQ First time quality),直通率(Direct Run),从而在为顾客提供更好产品的同时也降低了成本。

·提供一个系统的方法减少过程变差。

·改善一次合格率(FTQ)和提高过程能力:- 迅速识别特殊原因变差。

- 以数据做决定。

- 系统地减少普通原因变差。

·警示操作员过程有变化。

销售风险预防降低管理培训PPT文档共29页

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

销售风险预防降低管理培训

36、如果我们国家的法律中只有某种 神灵, 而不是 殚精竭 虑将神 灵揉进 宪法, 总体上 来说, 法律就 会更好 。—— 马克·吐 温 37、纲纪废弃之日,便是暴政兴起之 时。— —威·皮 物特

38、若是没有公众舆论的支持,法律 是丝毫 没有力 量的。 ——菲 力普斯 39、一个判例造出另一个判例,它们 迅速累 聚,进 而变成 法律。 ——朱 尼厄斯

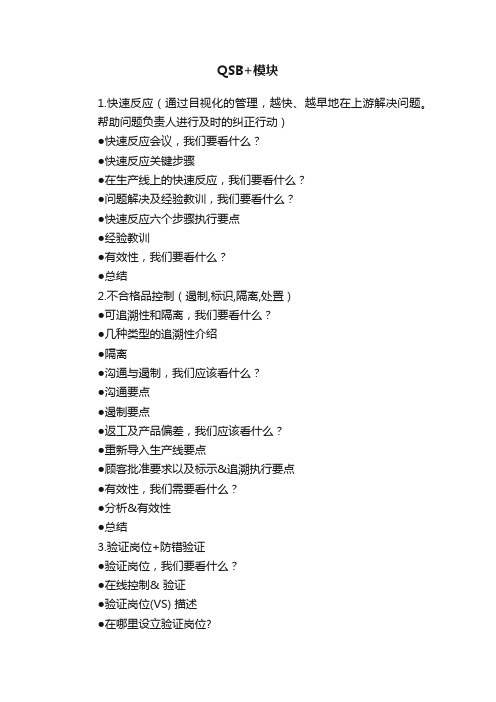

QSB+模块

QSB+模块1.快速反应(通过目视化的管理,越快、越早地在上游解决问题。

帮助问题负责人进行及时的纠正行动)●快速反应会议,我们要看什么?●快速反应关键步骤●在生产线上的快速反应,我们要看什么?●问题解决及经验教训,我们要看什么?●快速反应六个步骤执行要点●经验教训●有效性,我们要看什么?●总结2.不合格品控制(遏制,标识,隔离,处置)●可追溯性和隔离,我们要看什么?●几种类型的追溯性介绍●隔离●沟通与遏制,我们应该看什么?●沟通要点●遏制要点●返工及产品偏差,我们应该看什么?●重新导入生产线要点●顾客批准要求以及标示&追溯执行要点●有效性,我们需要看什么?●分析&有效性●总结3.验证岗位+防错验证●验证岗位,我们要看什么?●在线控制& 验证●验证岗位(VS) 描述●在哪里设立验证岗位?●报警和逐级上报流程●立即响应过程:●问题解决流程●车间管理●防错(装置)验证●防错验证,我们要看什么?●防错验证方法●有效性,我们要看什么?●验证岗位的有效性●防错(装置)验证的有效性4.标准化操作●安全、有序的作业现场,我们查什么?●以健康和安全为设计原则●工作岗的安全要求●潜在的人体工程学问题●现场管理●5S简介●不同类型的浪费●标准化操作指导书,我们查什么?●在标准化操作中的职责●工作要素表●生产启动过程及样品,我们查什么?●启动过程执行要点●限度样品●量检具控制, 我们查什么?●有效性, 我们查什么?●跟踪外部和内部的有关标准化操作的问题●分层审核结果与标准化操作有关●追踪由设置造成的停工或报废率●总结5.培训●培训过程,我们需要看什么?●培训&发展计划●培训师:角色&职责●作业员培训4步骤●安全政策和手册●作业员培训和作业员认证,我们要看什么?●基本培训●个人作业培训●柔性图●培训过程,我们要看什么?●奖励和承认●一致性:公司目标和个人目标●员工建议●有效性,我们要看什么?●培训柔性图●总结6.分层审核(领导层执行过程分层审核了吗?)●过程分层审核, 我们在寻找什么?●过程分层审核流程说明●过程分层审核检查表●工位审核问题以及审核关注点举例●计划和跟踪●LRA检查表评估●工厂审核举例●有效性, 我们在寻找什么?●总结7.风险降低(“从被动到主动”)●风险降低,我们要看什么?●PFMEA 审核●PFMEA 风险降低流程●PFMEA 主动式风险降低流程●风险优先值●定期审核PFMEA, 我们查找什么?●PFMEA 评估过程●逆向PFMEA 过程●普通风险评估, 我们查找什么?●有效性, 我们查找什么?●总结8.异物控制(保持产品和过程清洁和无尘)●异物控制,我们需要查找什么?●异物原理●沉淀物●监控和测量沉淀物●沉淀物降低战略●洁净间●多余零件(外来物)●涂装异物●如何检查异物控制的有效性?●沉淀物控制结果和降低计划●内部或客户的清洁度问题.●总结9.供应链管理(您对供应商的期望是什么?)●供应链质量期望●供应商选择及展开客户要求,我们在找什么?●供应商选择●客户特殊要求●子零件的批准●特殊特性控制●次级供应商变更管理●次级供应商问题的逐级上报和来料检验,我们的关注点是什么?●问题解决●绩效监控●来料检验●有效性, 我们查找什么?●6 面板图●总结10.变更管理(“质量经理知道那个变更吗?”)●变更管理,我们查什么?●变更程序●管理生产场地变更●变更管理,我们查什么?●试生产(PTR) 流程●备库流程●临时替代程序●有效性, 我们查找什么?●总结11.设备维护(“从被动到主动”)●维护策略和计划,查什么?●维护管理体系●过程路线图●维护:类型●全面预防维护(TPM):关键原则●资源要求●持续改进- 维护活动●预防维护计划●1级维护,查什么?●1级维护- 原则●1级维护- 操作工维护●操作工维护-检查内容(目视)●备件和顾客特殊工装,查什么?●备件管理●顾客工装管理●维护效果,查什么?●不同评价指标●总结12.生产和物料流管理(确保正确时间使用正确零件)●长期和短期制造计划,我们要关注什么呢?●销售和运营计划,主生产计划和制造计划关系●销售运作计划和主生产计划,驱动制造计划●生产计划和实际生产情况动态管控●产能瓶颈工位管理,我们关注什么呢?●产能瓶颈工位管理●产能制约管理5步法●包装管理,我们要做什么呢?●满箱/空箱流●包装流程组织●搬运和仓储条件方面,如何审核?●仓储区域: 标识和有序管理●过程流程图(PFD)和PFMEA: 存储条件●存储条件:特殊控制●库存的标准化操作●零件计划的要素●有效性,我们应关注项目?●包装箱运转管理●库存周转●生产线缺料13.外部物流●供应过程(输入),我们查什么?●来料区域典型的布局以及过程顺序●工厂外部的报警流程传递与运输●供应过程(输出),我们查什么?●运输过程管理●运输过程管理:目视化管理●虚拟卡车(分段运输):目视化管理●标签过程●沟通,我们要看什么?●EDI简介●有效性,我们要看什么?●服务速率●库存等级●出现什么问题?u 质量体系基础+ 简介u 变化点综述u 13个模块简介1. 快速反应(通过目视化的管理,越快、越早地在上游解决问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 2 3 4 5 6 7

1 2 3 4 5 6 7

变被动为主动

成立多功能

小组风险识别制定行动计

划并跟踪定期回顾

逆向评审、

主动识别风

险

1 2 3 4 5 6 7

本模块目标

全面识别企业各环节的风险5S 管理标准作业指导书标准的生产准备

行动计划定期跟踪

成立团队

识别高风险项 制定行动划 保证已发生的问题加入经验库 定期评审PFMEA 主动发现新的问题 防止新问题发生提前遏制制定应急措施有备无患已采取措施的项目及时标准化

高风险项定期评审逆向评审过程中高风险项控制在2个以内

1 2 3 4 5 6 7

项目部

产品部产品部工程部品质管理部制造部物流部

1 2 3 4 5 6 7

1 2 3 4 5 6 7

1识别风险,对现有风险进行控制

根据风险项,制定2

防错清单

3防错项目实施计划

逆向审核

跟踪反馈标准化

逆向审核

逆向审核计划

逆向审核小组建立

1 2 3 4 5 6 7

Slide 31逆向审核计划在其他项目中进行推广已有风险作为经验库,导入新项目

识别并制定平台产品的防错项目

PFMEA 管

理手册

应急控制

程序

防错清单

1 2 3 4 5 6 7。