全因子DOE设计

全因子实验和部分因子实验设计说明书

11900 12890 12100 10900

13930 10210

8300

9500

12400 10290

8965

9640

三因素两水平试验设计例

三因素两水平试验设计是实际中比较常见的设 计案例,熟练掌握它对实战具有极强的指导作用.本 节将以一个三因素二水平试验设计案例来详细讨论 本类设计.

滑轨滚珠成型过程改善案例 某公司专业生产精密滑轨,在全球气动元件市 场占有30%的份额,并享有良好的声望.但半年前公 司应市场需求开发的一种滑轨的滑动力不够稳定, 有部分产品超过规格.公司根据市场反馈,紧急组织 人员进行分析改进.改善小组经过调查分析,决定通 过试验设计进行改善.

-1

-1

+1

+1

3

-1 +1 -1

-1

+1

-1

+1

4

+1 +1 -1

+1

-1

-1

-1

5

-1 -1 +1 +1

-1

-1

+1

6

+1 -1 +1

-1

+1

-1

-1

7

-1 +1 +1

-1

-1

+1

-1

8

+1 +1 +1 +1

+1

+1

+1

无交互作用设计及交互作用设计

上表中交互作用列中的数据是由相关因子相乘得到, 如试验1中:

小组的试验设计策划如下

DOE 试验计划表

项目负责人: 张军 项目 冰箱服务请求问题改善

DOE-全因子试验设计培训

试验的定义

■试验:为了能观察到对于输出变化的影响,对过程和系统的

输入变量进行有计划的设置,测试并分析结果的方法.

(不可控因子) U1 U2 U3-------------- Um

Input

Output 。 。

(可控因子)

X1 ,X2…XK

艺条件。这几个因子及准备安排的试验水平如下: A:加热温度, 低水平:820 ,高水平860(摄氏度) B:加热时间,低水平:2 , 高水平:3 (分钟)

C:转换时间, 低水平:1.4 , 高水平:1.6(分钟) D:保温 时间, 低水平:50 , 高水平:60 (分钟) 解:由于要细致考虑到各因子及其交互作用,因此采用全因子试验最为合适,

强度 残差图

正态概率图

99 90 10 5

与拟合值

百分比

50 10 1 -10 -5 0 残差 5 10

残差

0 -5 520 540 拟合值 560 580

直方图

4.8 3.6 10 5

与顺序

频率

2.4 1.2

残差

-6 -4 -2 0 残差 2 4 6 8

0 -5

0.0 2 4 6 8 10 12 观测 值 顺序 14 16 18

案例:合成氨试验1

例:在合成氨生产中,考虑两个因子(A,B),每个因子皆2水平,A:温 度,低水平 700℃,高水平:720 ℃。B:压力, 低水平: 1200帕, 高水 平:1250帕。以产量y为响应变量(单位:kg),列表如下:

A

B

低温( 700℃)

200 230

高温( 720 ℃)

220 250

强度 交互作用图

二水平全因子doe试验设计

试验设计试验设计通过有目得地改变一个过程(或活动)得输入变量(因子),以观察输出变量(响应变量)得相应变化。

试验设计就是识别关键输入因子得最有效方法。

试验设计就是帮助我们了解输入因子与响应变量关系得最有效途径。

试验设计就是建立响应变量与输入因子之间得数学关系模型得方法。

试验设计就是确定优化输出并减少成本得输入设定值得途径。

试验设计就是设定公差得科学方法。

响应变量:所关注得可测量得输出结果,如良率、强度等。

因子:可控得变量,通过有意义得变动,可确定其对响应变量得影响,温度、时间等。

水平:因子得取值或设定。

处理:某次实验得整套因子。

重复:指在不重新组合实验设定得情况下,连续进行实验并收集数据。

复制:意谓每个数据值在重新设定测试组合之后收集。

随机化:适当安排实验次序,使每个实施被选出得机会都相等。

实验设计步骤1、陈述问题(通过实验设计解决得问题就是什么)2、设立目标3、确定输出变量4、识别输入因子(可控因子/噪声因子)5、选定每个因子得水平6、选择实验设计得类型7、计划并为实施实验做准备8、实施实验并记录数据9、分析数据并得出结论10、必要时进行确认实验。

可控(控制)因子就是我们在工序得正常操作时能设定维持在期望水平得因子。

噪音因子就是在正常得操作期间变化得因子,而且我们不能够控制它们:或者我们宁愿不控制它们,因为这么做会很昂贵。

全因子实验:组合所有因子与每个所有水平得实验一个因子得主效果定义为一个因子在多水平下得变化导致输出变量得平均变化。

参考下表,其中两个因子,浓度与催化剂。

输出变量就是良率。

主效果图能够判定出因子对输出变量影响得大小。

主效果图得斜率越大反应出因子对输出变量得影响越大,但不能说明该因子就是对输出变量得显著因子。

点击统计—因子—创建因子设计,在因子数自选框内选上因子数得到下图:瞧这些点离线得远近,点越显著,则效应越明显红色线就是参考线,如果柱子就是超过了参考红线,则说明效应显著主效应、交互作用效应值,可以瞧出交互作用得效应比较大 残差得标准偏差 (在DOE 里面叫做流程得随机偏差),由于没有复制,没有办法估计流程得随机偏差,所以这里没有随机偏差回归方程得系数由于没有做复制,因此P 值与F 为缺省值,其分析结果不可靠。

全因子实验设计

谢谢观看

其二,因素对定量观测结果的影响是地位平等的,即在专业上没有充分的证据认为哪些因素对定量观测结果的 影响大、而另一些影响小(注:若实验因素对观测结果的影响在专业上能排出主、次顺序,一般就被称为"系统分组 或嵌套设计");

其三,可以准确地估计各因素及其各级交互作用的效应大小(注:若某些交互作用的效应不能准确估计,就属于 非正规的析因设计了,如分式析因设计、正交设计、均匀设计,等等).

设计特点

最大缺点

最大优点

明显特点

是所获得的信息量很多,可以准ห้องสมุดไป่ตู้地估计各实验因素的主效应的大小,还可估计因素之间各级交互作用效应的 大小;

是所需要的实验次数最多,因此耗费的人力、物力和时间也较多,当所考察的实验因素和水平较多时,研究者 很难承受.

其一,它要求实验时全部因素同时施加,即每次做实验都将涉及到每个因素的一个特定水平(注:若实验因素施 加时有"先后顺序"之分,一般被称为"分割或裂区设计");

全因子实验设计

析因设计

目录

01 实验设计

02 设计特点

全因子实验设计( DOE)是指所有因子的所有水平的所有组合都至少进行一次实验,可以估计所有的主效应和 所有的各阶交互效应。

实验设计

(design of experimental,DOE)是一种安排实验和分析实验数据的数理统计方法;实验设计主要对实验进 行合理安排,以较小的实验规模(实验次数)、较短的实验周期和较低的实验成本,获得理想的实验结果以及得出 科学的结论。

实验设计DOE全因子设计实验(2K设计)

1.3. 全因子设计、部分因子设计以及2K设计

红色:仅用作筛选设计,PB; 黄色:可选,但分辨度低于绿色; 绿色:优先使用。

8

1.4. 全因子设计

什么是全因子设计?

全因子实验设计是指所有因子及水平的所有组合都要至少要进行 一次试验。 将k个因子的二水平试验记作2 试验。 当k=4时,试验次数m= 24 =16次 当k=5时,试验次数m= 25 =32次 当k=7时,试验次数m= 27 =128次 ……

14

1.4. 全因子设计 - 2k设计 – 分析判定

在实施全因子设计和部分因子设计(又称析因设计)实验结果分析中,Minitan 给出回归分析和方差分析结论,生成供我们分析的信息 — 工程师要学会解释这些数 据并作出正确的决策。 包括6项分析指标:

➢ 总效果 [※ H1:模型有效 P<0.05 ] ➢ 弯曲 [※ H0:无弯曲 P>0.05 ] ➢ 失拟 [※ H0:无失拟 P>0.05 ] ➢ 拟合相关系数 R-Sq (调整)及 R-Sq(adj)(预测的)越接近1好; 二者之差越小越好 ➢ 标准差S分析 越小越好 ➢ 因子效应显著性 ✓ P 值判定 [ ※ H1: P<0.05 ] ✓ 图形判定 (正态效应图/帕累托效应图)、残差四合一图

系统自动生成水平代码值(-1 ,0, 1)

好处:有连续变量和无量纲特点,有利于统计 分析和建立回归方程

真实值 代码值

பைடு நூலகம்

低水平L 100 -1

中心值 150 0

高水平H 200 +1

中心值M = (L+H)/2 半间距D = (H - L)/2 真实值 = M + D*代码值

13

1.4. 全因子设计 - 2k设计 – 建模

DOE 全因子设计

Improve- 完全要因实验 - 7

- 高),数率平均也增加

主效果 Plot

反应温度对数率影响大,但浓度对此几乎没有影响。但此因 子间交互作用,可能是歪曲的判断结果,所以没有交互作用 的前提下才能说这结论是准确。

Improve- 完全要因实验 - 8

交互作用(Interaction Effect)

交互作用

除了各因子的个别效果之外,因子组合特别效果有无? 交互作用:因2因子以上特定因子水准组合而出现的效果。

交互作用存在与否

- 一个因子的效果随着另一个因子水准的变化而变化时, 存在交互作用效果。

交互作用(Interaction Effect)

交互作用的有•无

数 率 +1 B=+1 +1 -1

没有交互作用时,对应相对因子各水准的 输出变量变化是平行。 有交互作用时,对应相对因子各水准的输 出变量变化是交叉或不平行。

-1

-1 +1 无交互作用状态

B=-1 A

数 率

+1 -1 -1

Process Engineer知道对半导体数率的温度,浓度及压力的效果。

2阶段: 设定因子及水准,用Minitab作成实验DATA SHEET

因子及水准

反应温度 (℃) : 160℃ (-1) , 180 ℃ (+1) B 浓度 (%) : 20% (-1) , 40% (+1)

C 压力(psi) : 5 psi (-1) , 10 psi (+1)

DOE(全因子实验)

Measure

流程图 数据收集与 抽样方法 基本统计知识 和图形方法 测量系统分析 控制图 流程能力分析 数据转换

Analyze

因果矩阵 失效模式与 后果分析 多元变量分析 T 检验 方差分析 卡方检验 样本空间 相关性与 回归分析

Improve

2005.05

All Rights Reserved; Copyright,2001 The Processwise Consultant Inc.

DMAIC Roadmap

Define

客需求与关键 质量要素 客户调查计划 问题设计 思路图 SIPOC 项目选择与 项目任务书 项目效益计算

2005.05

All Rights Reserved; Copyright,2001 The ProcesswiΒιβλιοθήκη e Consultant Inc.

2005.05

All Rights Reserved; Copyright,2001 The Processwise Consultant Inc.

Trial & Error 试错法

问题: 新车当前的每加仑汽油的行驶里程数为30 lpg.希 望达到 40 lpg(望大). 你可以尝试: 改变汽油商标 改变辛烷值 驾驶速度 调整发动机 清洗和打蜡 买新轮胎 改变轮胎气压 如何操作呢?

问题: 每加仑汽油所行驶的里程 30LPG; 尝试将每个 输入因子设置成2个水平.

Speed速度 55 65 65 65 Octane辛烷 Tire Pressure liters per Gallon 85 30 23 85 30 29 91 30 23 85 35 24

全因子实验设计及实例操作

全因子实验设计及实例操作全因子实验设计是一种广泛应用于工程、科学和质量控制领域的实验设计方法。

它通过在所有可能的因子水平组合上进行实验,从而充分探索各种因素对实验结果的影响,以期找出最佳的因子组合。

下面将详细介绍全因子实验设计的原理和操作步骤,并结合一个实际案例进行解析。

一、全因子实验设计原理全因子实验设计是一种多因素实验设计方法,它要求对每一个可能影响结果的因子和水平进行考虑和实验,以全面地了解它们对实验结果的影响。

在实际操作中,因子的水平一般是离散的,可以是两个水平或多个水平。

对于每个因子的每个水平,都要进行实验,这就意味着实验设计的规模可能会随着因子数量和水平数量的增加而变得很大。

全因子实验设计的优点在于可以充分研究各种因子之间的相互作用,找出最佳因子组合,从而优化实验结果。

二、全因子实验设计的操作步骤1.确定因子和水平:需要明确定义实验中需要考虑的因子,以及每个因子可能的水平。

这一步需要对研究的问题有清晰的认识和界定,确定哪些因子是需要考虑的,并且估计每个因子可能的水平数量。

2.确定实验设计表:根据确定的因子和水平,可以利用全因子实验设计表格来安排所有可能的水平组合。

这些表格通常是根据二进制码(0和1)进行编码的,以便表示每个因子的水平。

3.进行实验:按照实验设计表格中的水平组合,进行实际的实验操作。

在实验过程中,需要记录每个水平组合下的实验结果和观察,以便后续分析和总结。

4.数据分析和解释:通过对实验结果进行统计分析,可以得出各个因子及其水平对实验结果的影响。

也可以利用统计模型来评估各个因子之间的交互作用,以进一步优化因子组合。

5.优化因子组合:在分析实验结果的基础上,可以确定最佳的因子组合,以达到实验的最优效果。

这可能需要进行进一步的实验验证和调整。

三、实例分析假设某公司要研究一个新产品的生产工艺,需要考虑三个因子:温度(高、中、低)、时间(短、中、长)、原料比例(A、B、C)。

每个因子有三个水平,因此共有3^3=27种可能的水平组合。

全因子DOE设计

全因子DOE方法论案例:实验目的:找出影响BOLT GAP的因子,并实现Y不大于15mm1.第一阶段:印证实验目的,创建因子设计1.1输出:BOLT GAP越小越好,并实现Y不大于15mm输入:-1 ,+1压力:800(-1),850(+1)密度:100, 120温度:40,50摩擦力:35,55锤子类型:1, 2液压类型:1, 21.2是否需要中心点?中心点是个曲率因子,其作用如下:--可以做线性和非线性检定--可以帮助实验制造纯噪音--提高检定能力如果中心点不显著说明是线性,如果显著,说明是非线性区间,需要进入深维度研究-响应曲面研究中心点设定原则:--当实验成本不够高,建议加入3个以上中心点,与反复实验搭配考虑--有重复设定,中心点选择3个,无重复设定时,中心点选择5个。

--限制条件:实验情景应是可连续变化的。

结论:因为加入中心点条件限制,存在非连续变化因子,所以决定固定摩擦力(45)、锤子类型(1)、液压类型(1),决定只研究压力、密度、温度三个特性。

加入3个中心点1.3是否需要再现,加入重复或反复?1.3.1定义:--重复:短时间内多取样,不管取多少我们只看均值。

重复的目的,更理想的估算水平中心,取样成本如果极低,一定要重复3次取样,这样中心评估能力会更加理想。

--反复:是不同时间内的多取样。

反复实验的目的,协助实验制造纯噪音,提高实验的检定能力,如果实验成本不高,建议3次重复实验。

如果反复次数较多,重复次数可以考虑减少。

结论:实验成本低,考虑加入反复2次,重复3次1.4分辨度:全因子实验1.5区组:无1.6随机化:有1.7随机运行或标准序(路径:统计-DOE-因子-创建因子设计),并采集数据压力密度温度Y1 Y2 Y3 Y800 112 50 83 80 99 87.333820 112 40 144 140 132 138.667820 120 50 125 127 140 130.667810 116 45 92 136 83 103.667810 116 45 129 119 87 111.667800 112 50 91 79 94 88.000820 120 40 116 121 94 110.333800 120 50 118 98 90 102.000820 112 50 135 149 137 140.333820 112 50 131 140 142 137.667820 112 40 113 110 136 119.667800 120 40 82 116 113 103.667820 120 50 99 159 118 125.333800 112 40 82 101 87 90.000800 120 40 107 126 116 116.333820 120 40 159 118 108 128.333800 112 40 114 92 109 105.000800 120 50 116 111 71 99.333810 116 45 134 132 130 132.0002。

DOE-全因子试验设计及Minitab操作

2.2 Pulling Test Machine

設備編號:54W0600144 保養日期:2009/02/29 校驗日期:2009/06/06 效驗編號:830179

Stage-2:Measure

2.3 Pulling Test method:

2.4 Test Flow CCuhpaperrt: Top View Ni-tab Side View

200

200

5.6

4

3

80

80

180

200

4.6

5

2

80

100

200

230

6

6

3

100

80

180

230

6.2

7

2

80

100

180

200

5.4

8

3

80

80

200

230

6.4

9

2

100

80

200

230

6

10

2

100

100

180

230

5.6

11

3

100

80

180

230

6

12

2

80

80

180

230

5.8

13

2.5 Gage R&R Chart:

G age R & R (N ested) for D ata

Gage name: Pulling force machine Date of study: 2009/04/15

R eported by: Tolerance: M isc:

全因子实验及部分因子实验设计

至于选择哪种表示形式,读者可根据个人喜好自由选择,

但须保证同一试验设计中水平代码的统一.示意如下:

正确表示法

错误表示法

试验

A

B

试验

A

B

1

-1

-1

1

-1

1

2

+1

-1

2

+1

1

3

-1

+1

3

-1

2

4

+1

+1

4

+1

2

对于3因子以上的设计,因子水平通用代码一般为 “1”, “2”, “3”等.

无交互作用设计及交互作用设计

确定影响因素XS

从可控因素表各噪声因素表可知,确定为试验因素的 胡三个,分别是: 1.滚珠固定座的位置. 2.滚珠10的角度. 3.滚珠压力.

本试验设计围绕滚珠成型机器,试验3个因素的水 平的测量指标如下表

测量指标:外滑轨的内部尺寸.

小组对试验设计策划如下

因素

水平1 水平2

滚珠固定座的位置 位置1 位置2

-1

-1

+1

+1

3

-1 +1 -1

-1

+1

-1

+1

4

+1 +1 -1

+1

-1

-1

-1

5

-1 -1 +1 +1

-1

-1

+1

6

+1 -1 +1

-1

+1

-1

-1

7

-1 +1 +1

-1

实验设计5-全因子试验设计概述

无交互作用设计及交互作用设计

全因子试验设计允许对各因子的影响进行全方位评 估,包括因子间的交互作用影响评估。 因子间的交互作用

以23设计为例说明因子间的交互作用,设因子为A、B、 C因子影响表如下。

主要影响 2因素交互影响 3因素交互影响

A

AB

ABC

B

AC

C

BC

23无交互作用试验组合 23无交互作用试验组合如下表

全因子试验的特点及适用场合

特点 1、全因子试验是所有因子和水平的完全组合。 2、全因子试验所需的试验次数为e m即以水平数为底,以

因素数为幂的指数。 3、因为全因子试验是完全组合,其结论是最真实可靠的。 适用场合

全因子试验适用于因素数和水平数均不多的场合, 以获得较精确的分析结论。

全因子试验不适用于因素数或水平数较多的场合, 如: 1、因素数较多

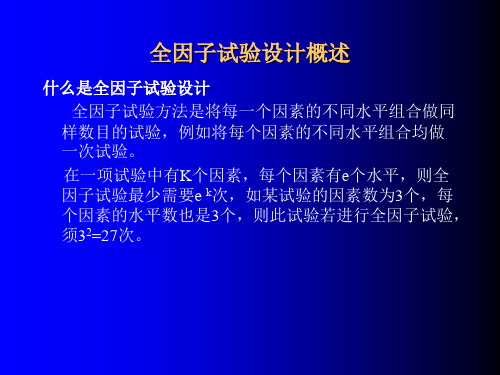

全因子试验设计概述

什么是全因子试验设计

全因子试验方法是将每一个因素的不同水平组合做同 样数目的试验,例如将每个因素的不同水平组合均做 一次试验。

在一项试验中有K个因素,每个因素有e个水平,则全 因子试验最少需要e k次,如某试验的因素数为3个,每 个因素的水平数也是3个,则此试验若进行全因子试验, 须32=27次。

假设某个试验设计须对10个因素进行评价,每个 因素有2个水平,如进行全因子试验,须

210=1024 次试验。 2、水平数较多 假设某个试验设计须对3个因素进行评价,每个因 素有8个水平,如进行全因子试验,须进行

83=192 次试验。

在以上两种试验环境下,很难做到如此大的试验量, 即使做到从时间和成本角度考虑也是极不经济的,此 时需要以较少的试验次数,结果又能接近全因子试验 的设计。如传统的多次单因素试验,比较科学的正交 试验以及新出现的均匀试验等,下面讨论全因子试验。

doe因子设计方法 参考标准

Doe因子设计方法参考标准1. 概述为了保证实验结果的准确性和可靠性,需要使用科学的方法进行实验设计。

DOE(Design of Experiments)因子设计方法是一种统计学的实验设计方法,可以帮助研究人员确定最佳的实验参数组合,从而降低实验成本,提高实验效率,并得到可信的实验结果。

在实际应用中,DOE因子设计方法已经得到广泛的应用,并形成了一系列的参考标准,以指导研究人员进行实验设计和数据分析。

2. 标准概述DOE因子设计方法的参考标准主要包括以下几个方面:- 实验设计原则:包括全因子设计、分数因子设计、Box-Behnken 设计等,这些设计原则旨在确保实验结果的全面性和可靠性。

- 实验参数选择:指导研究人员在实验设计过程中选择合适的实验参数,包括自变量、因子水平等。

- 实验方案制定:包括实验方案的确定、实验分组、实验过程控制等,以确保实验过程的规范和可控性。

- 数据分析方法:指导研究人员在实验数据分析过程中选择合适的统计学方法,包括方差分析、回归分析、因子效应分析等。

- 结果解释和应用:指导研究人员如何解释实验结果,并将实验结果应用到工程实践中。

3. 标准的作用DOE因子设计方法的参考标准具有以下重要作用:- 提高实验效率:通过科学的实验设计和数据分析方法,可以最大限度地减少实验次数,提高实验效率。

- 降低实验成本:合理的实验设计可以减少实验材料和人力资源的浪费,降低实验成本。

- 提高数据可靠性:通过严格的实验设计和数据分析方法,可以保证实验结果的可靠性和准确性。

- 指导工程实践:DOE因子设计方法的参考标准可以指导工程师将实验结果应用于工程实践中,为工程问题的解决提供科学依据。

4. 标准的局限性尽管DOE因子设计方法的参考标准具有重要的作用,但也存在一定的局限性:- 研究人员水平不足:缺乏系统的实验设计和数据分析培训,导致一些研究人员无法正确理解和应用参考标准。

- 实验参数选择困难:在实际应用中,往往存在大量的实验参数需要选择,这需要研究人员具备丰富的经验才能进行合理选择。

全因子DOE设计

-- - - - - -

1

+- - - - - -

2

++ - - - - -

3

+- + - - - -

4

+- - + - - -

5

+- - + + - -

6

+- - + + + -

7

+- - + + - +

最后的结论?这样的试验有什么问题呢?

Result 2.1 2.6 2.4 2.5 2.8 2.9 2.7 3.2

第25页

DOE实验的基本步骤

6、做试验、收集数据

StdOrder RunOrder CenterPt Blocks

A

B

C

Y

10

1

1

2

1

-1

-1

13

2

1

2

-1

-1

1

14

3

1

2

1

-1

1

9

4

1

2

-1

-1

-1

12

5

1

2

1

1

-1

15

6

1

2

-1

1

1

16

7

1

2

1

1

1

11

8

1

2

-1

1

-1

8

9

1

1

1

1

1

6

10

1

1

1

1. 结论更加可信 2. 估计实验的精度 3. 区别重要/非重要因子 4. 找出因子间交互作用 5. 量化因子或交互作用对响应变量的影响度 6. 建立预测模型 7. 易于分析 8. 高效——有限的资源、最多的信息

05-2全因子DOE

对于 强度 方差分析(已编码单位) 来源 自由度 主效应 3 2因子交互作用 3 残差误差 5 弯曲 1 失拟 1 纯误差 3 合计 11 Seq SS 1585.14 313.46 157.27 1.71 9.68 145.89 2055.87 Adj SS 1585.14 313.46 157.27 1.71 9.68 145.89 Adj MS 528.380 104.485 31.455 1.707 9.680 48.629 F P 16.80 0.005 3.32 0.115 0.04 0.844 0.20 0.686

21

3、分析

新第一步:拟合选定模型

将压力、间距、及压力与间距的交互作用项列入模型,计算结果如下: 拟合因子: 强度 与 成型压力, 压模间距 强度 的效应和系数的估计(已编码单位) 系数标 项 效应 系数 准误 常量 66.058 1.459 成型压力 -17.800 -8.900 1.787 压模间距 21.700 10.850 1.787 成型压力*压模间距 -11.750 -5.875 1.787

16

残 差 对 于 响 应 变 量 拟 合 值 的 散 点 图

与拟合值

(响应为 强度) 7.5 5.0 2.5 残差 0.0 -2.5 -5.0

50

60

70 拟合值

80

90

100

重点考察:残差是否保持着等方差,即是否有“漏斗型”或“喇叭型”。

讲师:徐建军 Email:xu.consultant@

7

全因子试验设计实例

在压力成型塑胶板生产中,经过因子的初步筛选后得知,影响成型塑 胶板强度的因子有3个:成型压力、压模间距及压力角。在3个因子新 的较好的范围内,我们要判断哪些变量的主效应是显著的,哪些交互 效应是显著的,什么生产条件下可以获得最大的成型塑胶板强度, 记: A:成型压力。低水平:300MPa;高水平:400MPa B:压模间距。低水平:60mm;高水平:70mm C:压力角。低水平:20度;高水平:24度。

doe因子设计方法 参考标准

doe因子设计方法参考标准DOE(Design of Experiments)因子设计方法是一种用于实验设计和数据分析的统计技术。

它可以帮助研究人员确定重要因素,并了解它们对实验结果的影响。

在科学研究和工程领域,DOE因子设计方法被广泛应用于实验设计、过程优化和产品开发等方面。

本文将介绍DOE因子设计方法的基本概念和应用,并参考相关标准。

DOE因子设计方法的基本概念是通过设计合理的实验,系统地改变多个因素,以便确定这些因素与响应变量之间的关系。

在实验设计中,扰动因子和响应变量是关键要素。

扰动因子是实验人员有意变化的因素,可以是温度、压力、材料特性等。

响应变量是实验结果的观察值,可以是产品质量、生产效率等。

通过对这些因素的改变和响应变量的观察,DOE方法可以识别重要因素、确定最佳组合,并验证模型的有效性。

在DOE因子设计方法中,一些常见的参考标准被广泛应用。

其中包括以下几个方面:1. 美国国家标准协会ANSI/ASQ Z1.9:这个标准是针对抽样检验的DOE方法的指南。

它提供了在选择样本数量、定义测试方案和分析实验数据时的指导。

这个标准可以帮助研究人员确定最佳的样本数量和实验方案,从而提高实验的可靠性和有效性。

2. 国际质量管理标准ISO 9000系列:这套标准包括一系列与质量管理有关的文件,其中包括ISO 9001:2015质量管理体系的要求。

DOE因子设计方法可以帮助企业优化生产工艺和控制质量,以满足ISO 9001标准的要求。

通过使用DOE方法,企业可以识别关键因素,制定有效的工艺控制方案,并改进产品质量。

3. 美国食品药品监督管理局(FDA)指南:FDA是负责监管药品、医疗器械和食品安全的机构。

它发布了关于药物生产过程和设备验证的指南,其中包括了DOE因子设计方法的应用。

根据这些指南,DOE方法可以帮助企业确定关键因素,优化产品质量,减少生产过程中的变异性,并满足FDA的要求。

4. ASTM国际标准:ASTM国际是一个由专家组成的志愿组织,致力于为工业界制定可靠的技术标准。

DOE整理

试验设计:1.因子试验设计:将所选的因素各自设定若干个水平,构成许多的水平组合,用N表示不同水平组合的个数。

A.完全因子设计:在所有的N个水平组合下都做试验。

——优点:可得到全面信息,可估计出主效应和各交互效应。

——缺点:随着因素个数和水平数的增大,试验次数呈指数增长。

对剖析因素和响应之间的关系较为彻底,当因素数和水平数都不太大,且响应和因素之间的关系比较复杂时,推荐使用。

B.单因素试验轮换法:一般只用于考察每个因子效应的基本变化情况,而无法刻画多个因素的之间的交互作用。

虽能达到一定的效果,但当因素间有交互作用,此方法往往不能找到最佳的参数组合。

C.部分因子设计:在所有的N个水平组合中抽取部分有代表性的水平组合来做试验。

目的:选择试验点获得最主要的信息,忽略次要信息。

——优点:大大减少试验次数。

——缺点:可能会丢掉某些信息。

选取代表点的原则:稀疏原则—重要效应的个数不会太多;有序原则—主效应比交互效应重要,低阶交互效应比高阶交互效应重要,而同阶效应重要性一样。

挑取试验点方法:正交设计、均匀设计。

正交设计要求:对任一因素的各水平作相同数目的试验;对任两个因素的水平组合作相同数目的试验。

(水平组合均衡)均匀设计要求:对任一因素的各水平作相同数目的试验;所选的试验点在试验范围内分布均匀。

(常面对模型是未知的试验,可用较少的试验次数处理多因素多水平的问题)2.正交试验设计设计点具有:均匀分散,整齐可比A.无交互作用的正交设计B.有交互作用的正交设计C.水平数不等的正交设计估计因素的主效应和他们的部分交互效应,以及随机误差的方差σ2。

假定模型,通过试验来估计模型中的一些未知参数。

3.最优回归设计Optimal Design:假定试验人员已知响应和因素间的关系可用某类回归模型表示,但模型中含一些待估参数。

关键:如何选择设计点,使已知的回归模型的系数能获得最优的估计。

估计回归系数和σ2。

假定模型,通过试验来估计模型中的一些未知参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第7页

DOE实验的目的和作用

传统思路进行试验的不足:

1. 实验效率低,有限的时间和金钱难以支持获得 满意的结果。

2. 无法辨别因子之间的交互作用; 3. 因子的影响度信息有限,不得得到完整的工程

模型; 4. 无法找到最优的因素组合。 5. 无法估计实验的精度误差。

第8页

DOE实验的目的和作用

我们的期望:

-

5- - + +

-

-

+

6+- + -

-

+

-

7- ++ -

+

-

-

8+++ +

+

+

+

9000

0

0

0

0

10 0 0 0

0

0

0

0

11 0 0 0

0

第109页

0

0

DOE实验的基本步骤

正交表具备如下特点: 1. 表中各因子所在的任何一列,所含各种水平的个数都相同 2. 表中各因子所在的任何两列,所有各种可能的数对出现的次

数都相同

RunOrder

A

B

C

1

-1

-1

-1

2

1

-1

-1

3

-1

1

-1

4

1

1

-1

5

-1

-1

1

6

1

-1

1

7

-1

1

1

8

1

1

1

第20页

DOE实验的基本步骤

中心点的作用

•检验线性假设是否成立 •取得纯误差项 •增加中心点不会破坏实验的平衡性和正交性

第21页

DOE实验的基本步骤

正交表符号的含义

水平数 正交表符号

响应变量Y 20 40 30 52

Y

Mean

Main Effects Plot (data means) for Y

A1

A2

B1

B2

45

40

Interaction Plot (data means) for Y

A

A1

50

A2

40

35

30

30

25

A

B

20

B1

B2

B

主因子作用=高水平时响应变量平均值-低水平时响应变量平均值

Pareto Chart of the Standardized Effects

(response is Bends, Alpha = .05)

A: Vendor

B: Size

C

C: Heat

AB

AC

BC

B

A

0

1

2

3

4

Normal Score

第29页

DOE实验的基本步骤

3.量化各因子对响应变量的影响: ①主因子作用分析

全因子实验设计

第0页

课程目的与对象

课程目标: 1. 初步掌握DOE实验设计的目的和作用 2. 初步掌握DOE实验的特点和应用条件 3. 初步掌握DOE实验设计的基本步骤

第1页

DOE实验的目的和作用

造成问题的原因 操作条件

解决工具

明确

明确

QCC手法 控制图

分层分析

明确

不明 假设检验 回归分析

DOE

第11页

DOE实验的基本步骤

实验设计 实验分析

1、确定响应变量Y 2、确定因子Xs 3、选择因子水平 4、选择实验设计 5、随机化运行

6、做实验,搜集数据

7、分析数据 8、得出结论 9、验证结果

第12页

DOE实验的基本步骤

1、确定响应变量Y

① 响应变量尽量是计量值数据 ② 响应变量应真正反映工序/产品的关键质量特征 ③ 测量系统的能力必须充足(GR&R) ④ 当响应变量不止一个时,可以同时考虑多个响应输出,但Y的个数

DOE实验总体思路: 1. 筛选主要因子(明确造成问题原因) 2. 找出最佳操作条件(操作条件最优化) 3. 证实最佳操作条件有再现性(生产中验证)

不明 不明

DOE

第2页

第3页

第4页

DOE实验的目的和作用

无交互作用的DOE实验

试验 1 2 3 4

因子A A1 A2 A1 A2

因子B B1 B1 B2 B2

在实验过程中引入了新的影响因素,解决办法是实 验设计时将不可避免的影响因素作为一个因子,对 实验进行区组划分。

第25页

DOE实验的基本步骤

6、做试验、收集数据

StdOrder RunOrder CenterPt Blocks

A

B

C

Y

10

1

1

2

1

-1

-1

13

2

1

2

-1

-1

1

14

3

1

2

1

-1

1

9

4

1

2

第23页

DOE实验的基本步骤

ii)随机化(randomization) ① 避免潜伏变量(lurking variables)导致的错误结论; ② 有效验证试验统计结论。

第24页

DOE实验的基本步骤

iii)区组化(blocking) ➢ 不同的实验时间 ➢ 不同的实验物料批次 ➢ 不同的实验场所

11

第31页

DOE实验的基本步骤

③建立预测模型

C、A*B的P值<0.05, 为显著因子

第32页

DOE实验的基本步骤

8、得出结论 a. 简洁阐述实验结论 b. 解释实验结论; c. 提出改进建议;

第33页

DOE实验的基本步骤

9、验证实验结果 根据模型解释的结果确定最优工艺参数,并

运行实验,检查是否达到了期望的结果

3. 实验要随机化

第26页

DOE实验的基本步骤

7、分析数据

1.数据正确性检查——时间序列图

Time plot

25

Bends

15

5

5

Index 10

15

第27页

DOE实验的基本步骤

2.确定最显著影响因素——残差分析、因子图

Standardized Residual

Residuals Versus the Fitted Values

第5页

DOE实验的目的和作用

有交互作用的DOE实验

试验 1 2 3 4

因子A A1 A2 A1 A2

因子B B1 B1 B2 B2

响应变量Y 20 50 40 12

在交互图上 表现为两条 直线不平行

Main Effects Plot (data means) for Y

A1

A2

B1

B2

34

32

30

计量型 属性型

第15页

DOE实验的基本步骤

3、选择因子水平

①因子的水平不宜选得过大

Y

*

*

-

+

X

第16页

DOE实验的基本步骤

②因子的水平不宜选得过小

Y

*

*

-

+

X

第17页

DOE实验的基本步骤

因子水平选择应注意的问题

1. 水平的选择会对实验结果有显著的影响 2. 要考虑到有些实验条件是否可行 3. 要根据工程经验进行分析 4. 要考虑因子间是否存在交互作用 5. 一次实验不可能解决所有问题,实验本身也是一个知识发现和学

第10页

DOE实验的特点和应用条件

1. DOE的关键在于对实验的设计,而不是实验结果的分 析,如果实验设计不好,再复杂、先进的数学分析也 无济于过程质量的改进。

2. 实验设计是一个循序渐进的过程,不要期望设计一个 复杂的实验来解决所有的问题。

3. 对实验结果的验证是衡量实验结果和模型是否正确的 唯一标准

Interaction Plot (data means) for Y

A

50

A1

A2

40

30

28

20

26

A

B

B1

B2

B

交互作用表现为因素A和因素B之间是相互抵消,甚至起到反作用。

Y

Mean

第6页

DOE实验的目的和作用

传统的试验思路——一次改变一个因子

实验 因子 A B C D E F G

Standard

L8(23)

列数(最多可 安排因子个数)

试验次数(表中行数)

4因子2水平全因子实验需要运行多少次试验?

第22页

DOE实验的基本步骤

5、随机化运行 DOE试验的三大特点: i)重复(replicate) ① 试验的重复,而不是试验结果记录的重复; ② 量化相同试验条件下的通常原因偏差(确定实验的精度); ③ 确定因子作用是否显著(通常原因偏差&特殊原因偏差); ④ 因子对响应变量的影响(均值&偏差)。

Main Effects Plot (data means) for Y

-1

+1

-1

+1

-1

+1

20

18

16

14

12

A

B

C

Y

第30页

DOE实验的基本步骤

②交互作用分析

A

+1 -1

Interaction Plot (data means) for Y

-1

+1

-1

B