导体激光器与单模光纤耦合效率的分析

绿光半导体激光器单管合束及光纤耦合技术研究

绿光半导体激光器单管合束及光纤耦合技术研究摘要:近年来,随着我国经济的高速发展和科技的进步,光电器件与材料相关领域的研发不断取得新进展,性能得到明显强化,在各大领域得到广泛应用。

为进一步提高半导体激光功率,可以采用激光器单管合束及光纤耦合技术。

基于此,分析研究绿光半导体激光器单管合束及光纤耦合技术,对提高仪器总功率以及将其应用于更多领域有重要的现实意义。

关键词:绿光半导体激光器;单管合束;光纤耦合前言:利用合束技术可以使多个半导体激光器在光纤中进行耦合,由此形成半导体激光器的光学器件,保证激光的输出功率,提高激光束的质量。

目前,国内外已广泛使用多种红外波段的半导体激光器,广泛用于彩色显示、激光印刷、高密度光盘存储等领域,但目前对于可见光波段激光耦合模块尤其是绿光波段的研究还很少,因此,对绿光高功率半导体激光器光纤耦合模块进行深入研究,是当前光电器件与材料相关领域研发重点之一。

1半导体激光器光纤耦合模块研究半导体激光器技术已经相对成熟,由于其具有光束不均匀性、单元功率低等特点,在一定程度上限制其应用领域。

为保证半导体激光器的功率输出,需要对激光器进行多层叠加,这会一定程度上限制光束质量。

随着半导体耦合技术的不断发展和进步,通过使用半导体激光器进行合束,可以有效提升光束的质量,实现激光远距离柔性传输。

最早的光纤是20世纪50年代研制出来的,后来被人们逐渐推广使用。

在20世纪70年代,就有国外公司利用化学气相沉积法得到了损耗较低的光纤,随着半导体激光器的迅速发展和光纤耦合技术的发展,人们对不同类型的半导体激光器进行了大量的研究,并取得了大量的成果。

2半导体激光器非相干合束技术目前,半导体激光器的合束技术方法有两种:相干合束和非相干合束。

半导体激光器利用光束准直技术和聚焦耦合技术,使多个光束单元的耦合成为可能。

在相干合束技术的应用中,采用了相位控制方法,使激光阵列各发光元件产生同一波长的光束,从而达到相干合束。

光纤耦合实验报告

篇一:光纤测量实验报告光纤测量实验报告课程名称:光纤测量实验名称:耦合器光功率分配比的测量学院:电子信息工程学院专业:通信与信息系统班级:研1305班姓名:韩文国学号:13120011实验日期:2014年4月22日指导老师:宁提纲、李晶耦合器光功率分配比的测量一、实验目的:1. 理解光纤耦合器的工作原理;2. 掌握光纤耦合器的用途和使用方法;3. 掌握光功率计的使用方法。

二、实验装置:ld激光器,1 ×2光纤耦合器,2 ×2光纤耦合器,tl-510型光功率计,光纤跳线若干。

1. ld激光器半导体激光器是以一定的半导体材料做工作物质而产生激光的器件。

.其工作原理是通过一定的激励方式,在半导体物质的能带(导带与价带)之间,或者半导体物质的能带与杂质(受主或施主)能级之间,实现非平衡载流子的粒子数反转,当处于粒子数反转状态的大量电子与空穴复合时,便产生受激发射作用。

电注入式半导体激光器,一般是由砷化镓(gaas)、硫化镉(cds)、磷化铟(inp)、硫化锌(zns)等材料制成的半导体面结型二极管,沿正向偏压注入电流进行激励,在结平面区域产生受激发射。

本实验用的ld激光器中心频率是1550nm。

2. 光功率计光功率计(optical power meter )是指用于测量绝对光功率或通过一段光纤的光功率相对损耗的仪器。

在光纤系统中,测量光功率是最基本的,非常像电子学中的万用表;在光纤测量中,光功率计是重负荷常用表。

通过测量发射端机或光网络的绝对功率,一台光功率计就能够评价光端设备的性能。

用光功率计与稳定光源组合使用,则能够测量连接损耗、检验连续性,并帮助评估光纤链路传输质量。

3. 耦合器光纤耦合器是一种用于传送和分配光信号的光纤无源器件,是光纤系统中使用最多的光无源器件之一,在光纤通信及光纤传感领域占有举足轻重的地位。

光纤耦合器一般具有以下几个特点:一是器件由光纤构成,属于全光纤型器件;二是光场的分波与合波主要通过模式耦合来实现;三是光信号传输具有方向性。

半导体激光器光束耦合效率研究

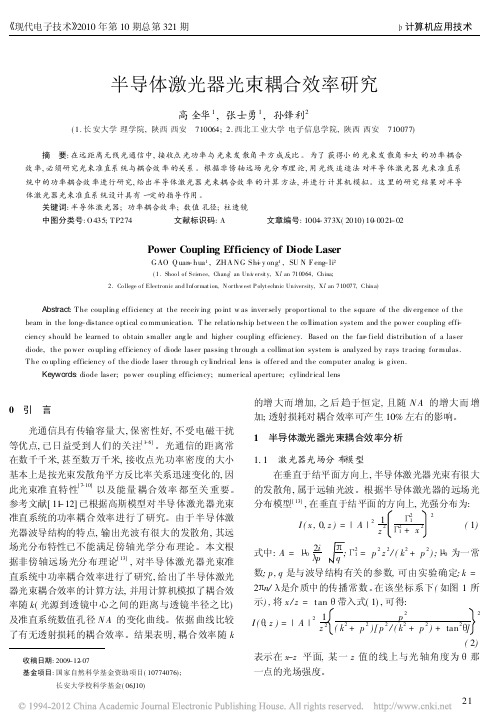

效率, 必须研究光束准直系统与耦合效率 的关系。根据非傍 轴远场 光分布理 论, 用光线 追迹法 对半导 体激光器 光束准 直系

统中的功率耦合效率进行研究, 给出半导体激光器 光束耦 合效率 的计算 方法, 并进行 计算机 模拟。这 里的研究 结果对 半导

体激光器光束准直系统设计具有一定的指导作用。

图 2 仿真结果( 一)

图 3 仿真结果( 二)

比较图 2、图 3 可知, 透射损耗对于耦合效率的影 响可达 10% 左右。 2结语

需要说明的是, 本文仅考虑了垂直于结平面方向的 耦合效率, 平行于结平面方向由于发散角小, 故耦合效 率很高, 对透镜的耦合效率影响很小。

参考文献 [ 1] 陈颖, 朱奇光, 李志全. 高速光纤通信系 统中高阶 PM D 的优

化建模[ J] . 光学技术, 2009, 35( 5) : 715- 718. [ 2] 杨林颖, 杨 华军, 邱琪. 空 间光通 信中 的光束 质量 处理 技术

研究[ J] . 电子科技大学学报, 2007, 36( 4) : 788- 790. [ 3] 汪杰君. 光 纤通信 系统 中光发 射机 的设计 [ J] . 现 代电 子技

社, 2006. [ 4] SA V A GE J S, PET ER SO N A F. Q uadr ature r ules for nu-

mer ical integ ration over triang les and tetr ahedr al [ J] . IEEE Antennas and P ro pag ation M ag azine, 1996, 38( 3) : 100- 102.

5现代电子技术62010 年体激光器光束耦合效率研究

单模光纤耦合半导体激光器

单模光纤耦合半导体激光器【知识】单模光纤耦合半导体激光器:打开无限潜力的光通信新时代引言:1. 光通信技术是现代信息社会的基石,但传统光纤通信存在一些挑战。

2. 单模光纤耦合半导体激光器作为一种新型光通信器件,在克服传统光纤通信的局限性方面具有巨大潜能。

1. 单模光纤耦合半导体激光器的基本原理与结构1.1 发光原理:光子受激辐射和自然辐射的相互作用。

1.2 结构和组成:FP-LD(Fabry-Perot Laser Diode)和DFB-LD (Distributed Feedback Laser Diode)。

1.3 特点:高功率、窄线宽、低噪声和高光谱纯度。

2. 单模光纤的优势与挑战2.1 优势:带宽大、传输距离远、抗干扰能力强。

2.2 挑战:单模光纤耦合技术和光纤对齐困难、光损耗、模式失配。

3. 单模光纤耦合半导体激光器在光通信中的应用3.1 高速通信:通过单模光纤耦合半导体激光器,实现高速数据传输,提高通信速率。

3.2 光网络:单模光纤耦合半导体激光器作为光网络的重要组成部分,加速光网络的发展。

3.3 光纤传感:利用单模光纤耦合半导体激光器的高功率和高光谱纯度,实现精确的光纤传感。

4. 单模光纤耦合半导体激光器的未来发展4.1 多通道传输:实现多通道传输的技术突破,提高光通信的容量和效率。

4.2 全光网络:进一步发展光网络技术,实现全光网络的梦想。

4.3 新材料应用:探索新型材料在单模光纤耦合半导体激光器中的应用,提高器件性能。

结语:通过对单模光纤耦合半导体激光器的全面评估,我们可以看到它作为一种新型光通信器件在克服传统光纤通信的局限性方面具有重大潜力。

在高速通信、光网络和光纤传感等方面的应用使其成为光通信的重要组成部分。

未来,多通道传输、全光网络和新材料应用将进一步推动单模光纤耦合半导体激光器的发展。

相信随着科技的不断进步,单模光纤耦合半导体激光器将为光通信领域带来更多的革新,并打开无限潜力的光通信新时代。

激光二极管与单模光纤的耦合效率研究

Vo _0 No 1 l3 .8

企 业 技 术 开 发

T CHNOL E OGI AL DEVE OP C L MENT OF E E RIE NT RP S

2 1 年 9月 01

S p.011 e 2

激光 二极 管与单模 光纤 的耦合 效率研 究

耵Ex )2,d y/ l,E(y x ,E(y x l[ (y * ,d y (y * )d 盯E x)l ) d x x () 3

有效地预测实验结果 ,对实现光信号 的有效耦合将起决 定性 的作用 。关于激光二极管 与光纤 的耦合特性人们做 过很多相关 的研究。 文章 以重叠面积积分计算方法为基础 ,运用 高斯光 束变换的 A C B D定律 ,来研究带尾纤光源与光纤 之间的 耦合效率问题 。依据高斯光束特性 以及实际耦合过程 中 存在 的偏移情况 ,给出激光光源与光纤之间的耦合效率 的计算式和模拟结果。

当高斯光束在均匀介质 中传播时 ,其场分布可表示

为:

E( ,,) ( 0 x {i z -( ) xyz =1 E p -[ 一 z + ) e 0 k q ] () ) z () 2

2 z q( J

式 中, z为附加相移 ,。 ( ) ∞ 为光腰半径。

2 耦合效率

陈 芳 ’杨 成 林 2 ,

(. 1四川师范大学 成都学 院 , 四川 成都 6 14 ; 17 5 2电子科技大学 自动化工程学 院, . 四川 成都 6 13 ) 17 1

摘 要 : 章 在 重 叠 面积 积 分 计 算 方 法 基 础 上 来研 究光 源与 光 纤 之 间 的耦 合 效 率 问题 。依 据 高斯 光 束 特 性 以 文

单模光纤耦合半导体激光器

单模光纤耦合半导体激光器一、介绍单模光纤耦合半导体激光器是一种重要的光电器件,它能够将光纤中的光能有效地耦合到半导体激光器中,实现高效的能量转换和传输。

本文将详细介绍单模光纤耦合半导体激光器的原理、结构、性能以及应用。

二、原理单模光纤耦合半导体激光器的工作原理是利用折射率分布和波导特性来实现光纤与半导体激光器的耦合。

其主要包括以下几个方面:1. 折射率分布单模光纤的折射率分布决定了其传输模式的特性。

在单模光纤中,只能传输一种模式,即基模。

通过调整光纤的直径和折射率分布,可以实现与半导体激光器的匹配,从而实现高效的耦合。

2. 波导特性半导体激光器中的波导结构是实现耦合的关键。

波导可以将光束限制在一个较小的区域内,提高光的集中度和耦合效率。

同时,波导还可以通过调整其结构参数,如宽度、高度和折射率等,来实现与光纤的匹配。

3. 耦合方式单模光纤耦合半导体激光器的耦合方式主要有两种:端面耦合和侧面耦合。

端面耦合是将光纤的端面与半导体激光器的端面直接对接,通过折射率匹配来实现耦合。

侧面耦合是将光纤的侧面与半导体激光器的侧面对接,通过调整角度和位置来实现耦合。

三、结构单模光纤耦合半导体激光器的结构主要包括光纤、波导和半导体激光器。

其中,光纤用于传输光能,波导用于限制光束的传播范围,半导体激光器用于产生激光。

1. 光纤光纤是单模光纤耦合半导体激光器中的关键组件,它具有较小的模场直径和高的折射率。

光纤的直径和折射率分布需要与半导体激光器进行匹配,以实现高效的耦合。

光纤还需要具备良好的传输性能,如低损耗、低色散和高功率承受能力等。

波导是单模光纤耦合半导体激光器中的另一个关键组件,它可以将光束限制在一个较小的区域内,提高光的集中度和耦合效率。

波导的结构参数需要与光纤和半导体激光器进行匹配,以实现最佳的耦合效果。

波导还需要具备良好的光学特性,如低损耗、高反射率和高光束质量等。

3. 半导体激光器半导体激光器是单模光纤耦合半导体激光器的核心部件,它通过电流注入和光放大来产生激光。

半导体激光器与光纤高效耦合特性的研究_图文(精)

将新型透镜光纤与其它不同结构和形状的透镜光纤分别对多种大功率半导体激光器进行耦合测试。测试结果表明,由于新型多有源区大光腔LD的激射光束纵横比得到极大的改善,它与光纤的耦合效率比相同条宽的单有源区LD有显著提高。采用楔角为900的GRIN/sMF结构的新型透镜光纤与隧道结级联大光腔LD的耦合效率比该透镜光纤与常规LD的耦合效率高出一倍以上。

北京工业大学

博士学位论文

半导体激光器与光纤高效耦合特性的研究姓名:于海鹰

申请学位级别:博士

专业:微电子学与固体电子学指导教师:沈光地

20060401

摘要

摘要

大功率半导体激光器(LD,laser dio如因体积小、功耗低、转换效率高而且价格便宜等其他类型的激光器所无法比拟的优势,应用领域越来越宽广,对社会、经济、国防和百姓日常生活影响越来越大。伴随研究和生产水平的不断提高,相信它的应用领域会越来越宽广,发展前途无限光明。

ABSTRACT

Thc application fields o仆噜h-power semiconductorlaser diodes(LDsare wider aIld埘der duc to their unique advamges such as smaU in size, 10w power cons岫ption,high electric to optical energyconVerting emciency a11d che印in cost, which couldn’t be competitiVe by other

The coupling issucs with optical助erS are oRen deal wim in many application fields of high-power LD,such as也e light sources and purnping sources of optical fiberamplifiers in optical flber communications Systems,laser surgery operation in medicine,laser、velding a11d heat processing in materials mechaIlical process and so on.so t}le studies on也e coupling systems wim hi曲efficiency,nlorc practices,high reliability and more economics accordmg to the high-power LDs’chamcteristics have been one of the interesting research俎d Study dots.T0date,mey p勰sed through separated single lens,sepamted combine一1enses a11d 1ensed fibers which imegrated with optical fibers,total mree generations.Lensed fibers are very popular andfirst choice at present because of their simple s仃uctllres,high manufktLlre effБайду номын сангаасciency姐d easy integrated packaging propenies.

半导体激光器PI特性测试实验

1.测量半导体激光器输出功率和注入电流,并画出P-I关系曲线。

2.根据P-I特性曲线,找出半导体激光器阈值电流,计算半导体激光器斜率效率。

五、实验步骤及结果

1.将光发模块中的可调电阻W101逆时针旋转到底,使数字驱动电流达到最小值。

2.用万用表测得R110电阻值,找出所测电压与半导体激光器驱动电流之间的关系(V=IR110)。

2.环境温度的改变对半导体激光器P-I特性有何影响?

随着温度的上升,阈值电流越来越大,功率随电流变化越来越缓慢。

3.分析以半导体激光器为光源的光纤通信系统中,半导体激光器P-I特性对系统传输性能的影响。

当注入电流较小时,激活区不能实现粒子束反转,自发发射占主导地位。,激光器发射普通的荧光。随着注入电流的增加,激活器里实现了粒子束反转,受激辐射占主导地位。但当注入电流小于阈值电流时,谐振腔内的增益还不足以克服如介质的吸收、镜面反射不完全等引起的谐振腔的损耗时,不能在腔内建立起振荡,激光器只发射较强荧光。只有当注入电流大于阈值电流时,才能产生功率很强的激光。

2.根据所画的P-I特性曲线,找出半导体激光器阈值电流Ith的大小。

3.根据P-I特性曲线,求出半导体激光器的斜率效率。

七、注意事项

1.半导体激光器驱动电流不可超过40mA,否则有烧毁激光器的危险。

2.由于光功率计,光跳线等光学器件的插头属易损件,使用时应轻拿轻放,切忌

用力过大。

八、思考题

1.试说明半导体激光器发光工作原理。

半导体激光器作为光纤通信中应用的主要光源,其性能指标直接影响到系统传输数据的质量,因此P-I特性曲线的测试了解激光器性能是非常重要的。半导体激光器驱动电流的确定是通过测量串联在电路中的R110上电压值。电路中的驱动电流在数值上等于R110两端电压与电阻值之比。为了测试更加精确,实验中先用万用表测出R110的精确值(将BM1、BM2都拨到中档,用万用表的欧姆档测T103、T104之间的电阻),计算得出半导体激光器的驱动电流,然后用光功率计测得一定驱动电流下半导体激光器发出激光的功率,从而完成P-I特性的测试。并可根据P-I特性得出半导体激光器的斜率效率。

半导体激光器-球透镜-光纤耦合系统分析

图5 目前产品生产中经常遇到TO焦距(光纤耦合极大值位置与TO底座的轴向距 离)不稳定的情况,造成耦合效率的不稳定,其主要原因是原材料和生产工艺中 的许多不确定性因素,总的来说可归结为l e 的变化和球透镜焦距的变化,而其中 l e 的变化占据主导作用。从理论上,我们希望得到TO焦距量的变化量或者耦合为 最大时对应的l f 变化量和l e 的变化量之间的关系,从而在实验过程中能够对问题 有更为清楚的认识。按照前面的理论,这种关系似乎比较复杂,而且要经过大量 的数值计算, 并且不同系统条件下结果也各不相同。但是如果依据图 3 的计算结 果作出耦合为最大时l f 随l e 的变化曲线,我们会发现除了绝对值上的差异外,其 变化趋势和几何光学的结果 (激光器通过球透镜成理想几何像 )能够较好地相吻 合 ,如图 5 所示, 特别是在我们感兴趣的区域, 两条曲线的切线斜率非常的相近。 这说明,当l e 变化Δl e 时,应用几何光学的公式就能非常方便地得到l f 变化量Δl f 的近似值,即 f 2 ∆l e ∆l f = − (l e − f ) 2 (11)

π ( x 2 + y 2 ) x 2 + y 2 ( x 2 + y 2 )2 φL1 ( x, y ) = − + 1 − 4.l λ .le 8.le e

光场分布为ψ L 2 ( x, y ) ,则变换函数定义为:

L ( x. y ) =

(3)

依据前面的讨论, 球透镜用振幅和相位变换函数来描述,设经过球透镜后的激光

图4 实际生产中, 我们总是希望系统的耦合效率能够保持稳定或者只在某一范围 内变化,从而对l e 、l f 来说希望它们的误差越小越好,但是考虑到原材料和工艺 水平,l e 、l f 的误差只能控制在一定范围内,所以我们需要考虑在误差范围内耦 合效率的变化是否会超出实际的要求。显然,在相同的误差范围内,耦合效率的 变化范围越小,越有利于生产和成品率的提高。假设l e 的误差为±0.02mm,l f 的 误差为±0.05mm,考察图 4 所示曲线,图中标出了该误差范围内在各个位置耦 合效率可能的变化范围,很明显,在耦合极大值点右侧位置(即过焦),系统既具 有大的耦合效率,同时耦合效率在误差范围内的变化也最小。以此来看,在实际 中我们应尽量将l f 选择在此位置。

半导体激光器P-I特性测试实验

实验二半导体激光器P-I特性测试实验一、实验目的1、学习半导体激光器发光原理和光纤通信中激光光源工作原理2、了解半导体激光器平均输出光功率与注入驱动电流的关系3、掌握半导体激光器P(平均发送光功率)-I(注入电流)曲线的测试方法二、实验内容1、测量半导体激光器输出功率和注入电流,并画出P-I关系曲线2、根据P-I特性曲线,找出半导体激光器阈值电流,计算半导体激光器斜率效率三、实验仪器1、ZY1804I型光纤通信原理实验系统1台2、FC接口光功率计1台3、FC-FC单模光跳线1根4、万用表1台5、连接导线20根四、实验原理光源是把电信号变成光信号的器件,在光纤通信中占有重要的地位。

性能好、寿命长、使用方便的光源是保证光纤通信可靠工作的关键。

光纤通信对光源的基本要求有如下几个方面:首先,光源发光的峰值波长应在光纤的低损耗窗口之内,要求材料色散较小。

其次,光源输出功率必须足够大,入纤功率一般应在10微瓦到数毫瓦之间。

第三,光源应具有高度可靠性,工作寿命至少在10万小时以上才能满足光纤通信工程的需要。

第四,光源的输出光谱不能太宽以利于传输高速脉冲。

第五,光源应便于调制,调制速率应能适应系统的要求。

第六,电—光转换效率不应太低,否则会导致器件严重发热和缩短寿命。

第七,光源应该省电,光源的体积、重量不应太大。

作为光源,可以采用半导体激光二极管(LD,又称半导体激光器)、半导体发光二极管(LED)、固体激光器和气体激光器等。

但是对于光纤通信工程来说,除了少数测试设备与工程仪表之外,几乎无例外地采用半导体激光器和半导体发光二极管。

本实验简要地介绍半导体激光器,若需详细了解发光原理,请参看各教材。

半导体激光二极管(LD)或简称半导体激光器,它通过受激辐射发光,是一种阈值器件。

处于高能级E2的电子在光场的感应下发射一个和感应光子一模一样的光子,而跃迁到低能级E1,这个过程称为光的受激辐射,所谓一模一样,是指发射光子和感应光子不仅频率相同,而且相位、偏振方向和传播方向都相同,它和感应光子是相干的。

单模光纤耦合率的计算分析

单模光纤耦合率的计算分析随着光纤通信的发展,计算机及其神经网络的使用也越来越多。

此外,光纤通信系统的综合安装工作也日益增多。

在这种情况下,评估并计算光纤耦合率对光纤通信的技术研发和应用是必不可少的。

本文将详细介绍关于单模光纤耦合率的计算分析。

一、单模光纤耦合率的定义及计算单模光纤耦合率是指单模光纤系统中光纤芯之间或光纤芯和光源之间的耦合效率。

它是指光纤中由一个模式被激发而产生的能量传播,接收端能够接收到发射端输出的能量百分比。

由此可见,单模光纤耦合率可以被看作是一个能量传输的度量指标。

计算单模光纤耦合率的公式为:PC=P1/P2×100%,其中,P1和P2分别为发射端和接收端输出的能量。

二、单模光纤耦合率的性质1、受影响因素单模光纤耦合率受许多因素的影响,包括光纤芯和光源之间的位置相对偏移、温度变化以及时间因素等。

其中,位置偏移是影响单模光纤耦合率最大的因素,因为固定的耦合距离,就是能量从发射端传输到接收端的最大距离。

此外,温度变化也会影响单模光纤耦合率,因为随着温度的升高,光纤的参数也会随之变化,从而影响耦合效率。

2、应用前提要正确计算单模光纤耦合率,应先确保光源的正确工作,即确保其发出的光线是单色光,并且其发射功率与环境温度具有一定的稳定性。

此外,也应确保光纤芯及其连接件的质量。

三、单模光纤耦合率的计算方法1、参数测量要正确计算单模光纤耦合率,首先要对光纤系统中的参数进行测量,以确定发射端和接收端的能量。

其中,可以使用多种仪器进行测量,如:光纤熔接仪、光纤损耗仪等。

通过这些仪器,可以测量出发射端和接收端的输出能量,从而正确计算出单模光纤耦合率。

2、实验结果分析实验测量好参数后,要对实验结果进行分析。

在实验中,可以改变位置偏移、温度变化等参数,以检测不同参数下的单模光纤耦合率。

分析不同参数下的单模光纤耦合率,可以得出单模光纤耦合率的变化趋势,从而更好地了解单模光纤耦合率的特性。

四、单模光纤耦合率的应用单模光纤耦合率具有重要的实际应用,主要应用在光纤通信系统中。

单模光纤耦合效率

单模光纤耦合效率单模光纤耦合效率是指光信号在光纤输入端口与光源之间的相对损耗程度,是衡量光纤连接的重要指标之一。

它直接影响到数据传输质量和光纤系统的性能稳定性。

在实际应用中,光纤耦合效率的提高可以通过多种方法实现。

首先,正确选择合适的光纤连接器和适配器是至关重要的。

光纤连接器质量的好坏直接影响到光纤的插拔损耗和耦合效率。

因此,在选择光纤连接器时,应选择质量可靠、工艺先进的产品,并确保连接器与光纤的衔接紧密,避免因连接器不良而导致的光信号损失。

其次,保持光纤连接部位的干净是提高耦合效率的关键。

光纤端面的细微污染会导致额外的损耗和反射,降低耦合效率。

因此,在连接之前,应仔细检查光纤端面的清洁程度,并使用适当的清洁液和纤维棒进行清洁。

此外,在光纤连接时,要尽量避免触碰光纤端面,以免留下指纹或油污等物质。

同时,保持光纤连接部位的稳定性对于提高耦合效率也至关重要。

振动、温度变化和机械应力都会影响光纤连接的稳定性,从而降低耦合效率。

因此,在光纤安装的过程中,应尽量避免光纤连接部位的受力和振动,保持光纤的整体稳定。

此外,正确的安装和调试步骤也对提高耦合效率起到重要作用。

在安装时,应按照光纤连接器的要求进行正确的装配和固定,避免连接器的歪斜和松动。

在调试过程中,可以使用光功率计和光源进行测量,以确定光纤连接的质量和耦合效率,并对其进行调整和优化。

总之,单模光纤耦合效率的提高需要综合考虑多种因素。

正确选择合适的光纤连接器和适配器、保持连接部位的干净和稳定,以及正确的安装和调试步骤都是提高耦合效率的关键。

通过科学合理的操作和维护,可以有效提高光纤连接的质量和稳定性,进而提高单模光纤的耦合效率,保障光纤传输的稳定性和性能。

单模光纤耦合半导体激光器

单模光纤耦合半导体激光器【原创版】目录1.单模光纤耦合半导体激光器的概念2.单模光纤耦合半导体激光器的特点3.单模光纤耦合半导体激光器的应用领域4.市场上的相关产品及生产厂家5.德国 INGENERIC 微透镜在单模光纤耦合半导体激光器中的应用正文一、单模光纤耦合半导体激光器的概念单模光纤耦合半导体激光器是一种将半导体激光器和单模光纤进行耦合的光源设备。

它可以将半导体激光器产生的光信号通过单模光纤进行传输,具有光束质量好、传输效率高、信号干扰小等优点。

在工业生产、科研实验、光通信等领域有广泛的应用。

二、单模光纤耦合半导体激光器的特点1.高稳定性:单模光纤耦合半导体激光器具有优良的光学稳定性,能够在各种环境下保持稳定的输出性能。

2.高效率:通过光纤耦合,可以有效提高激光器的输出效率,减少能量损耗。

3.多功能:单模光纤耦合半导体激光器可以提供从紫外到近红外多个波长,多种输出功率水平,连续或调制脉冲等多种工作方式,满足不同应用场景的需求。

4.优良的光束质量:单模光纤耦合半导体激光器具有优异的光束质量,可以实现点状到线形、面型等多种光斑模式。

5.保护性能:具有过饱和保护和温度控制等功能,可以有效保护激光器免受损坏。

三、单模光纤耦合半导体激光器的应用领域单模光纤耦合半导体激光器在光通信、光纤传感、激光加工、医疗美容、科学研究等领域具有广泛的应用。

四、市场上的相关产品及生产厂家目前,国内外有许多厂家生产单模光纤耦合半导体激光器,如陕西福雷光电科技有限公司、上海屹持光电有限公司等。

这些厂家生产的产品性能稳定,质量可靠,得到了市场的认可。

五、德国 INGENERIC 微透镜在单模光纤耦合半导体激光器中的应用德国 INGENERIC 公司生产的微透镜阵列具有卓越的形状精度,可以用于光纤耦合的光束转换、激光的均匀化以及相同波长激光堆的有效组合。

lumerical 单模光纤耦合效率

lumerical 单模光纤耦合效率Lumerical是一种用于光学仿真的软件工具,它提供了众多功能和工具,用于解决光学和电磁问题。

其中之一的主题就是单模光纤耦合效率。

本文将逐步介绍单模光纤耦合效率的概念、计算方法和如何使用Lumerical 进行仿真。

第一部分:单模光纤耦合效率的概念在光学通信和传感领域,单模光纤耦合效率是一个重要的指标。

它衡量了光纤与设备之间相互耦合光的效率,也可以理解为光信号从光纤中传输到器件的能力。

单模光纤是一种核心直径较小,只能传输单个模式的光纤。

在耦合过程中,存在光能由光纤透过耦合器件传输,也存在光能会在耦合过程中被散射、折射或吸收的情况。

因此,耦合效率将直接影响到器件的性能。

第二部分:计算单模光纤耦合效率的方法计算单模光纤耦合效率通常包括以下步骤:1. 耦合器件建模:使用Lumerical软件进行耦合器件的建模和仿真。

可以使用Lumerical内置的模型库,也可以根据需要自定义模型。

2. 光源建模:确定耦合光源的属性,包括波长、功率和入射角等。

这些参数通常需要根据实际情况进行设定。

3. 仿真设置:选择适当的光场和电磁仿真方法,配置仿真设置,例如网格大小、计算域大小等。

4. 设置边界条件:根据实际情况设置适当的边界条件,例如吸收边界、周期性边界或边界层等。

5. 运行仿真:运行仿真,并记录相应的结果。

6. 分析结果:根据仿真得到的数据,计算光纤耦合效率。

通常,可以通过比较耦合光和输入光的功率或亮度来评估耦合效率。

第三部分:使用Lumerical进行仿真Lumerical软件提供了丰富的工具和模型库,方便用户进行单模光纤耦合效率的仿真。

首先,在Lumerical中建立耦合器件的模型。

可以选择合适的模型库或导入自行设计的模型。

在模型中设置合适的材料参数、结构尺寸和几何形状。

其次,设置耦合光源的属性。

确定光源的波长、功率和入射角。

可以通过调整光源的参数来模拟不同的耦合情况。

接下来,进行仿真设置。

单模光纤和光波导器件连接耦合技术的研究

单模光纤和光波导器件连接耦合技术的研究单模光纤和光波导器件之间的连接耦合技术一直是光通信领域的关键技术之一。

单模光纤作为光通信的传输介质,具有传输距离远、带宽大、传输损耗低等优点。

而光波导器件则是光通信系统中重要的功能组件,如激光器、光调制器、光探测器等。

连接耦合技术的研究旨在实现单模光纤和光波导器件之间的高效能耦合,以提高光通信系统的性能和可靠性。

光波导耦合技术是实现单模光纤和光波导器件连接的关键环节。

光波导器件通常采用半导体材料制成,例如硅、III-V族化合物半导体等。

传统的耦合技术常常采用氧化法、蒸镀法、电子束法等方法进行器件与光纤的连接。

然而,由于材料的差异以及制造工艺的限制,这些方法往往存在连接效率低、损耗大、制造成本高等问题。

为了解决这些问题,研究者们提出了一系列先进的耦合技术。

其中,光纤末端的微纳结构设计被广泛应用于耦合技术中。

通过在光纤的末端制作微纳结构,可以实现与光波导器件之间的高效能耦合。

常见的微纳结构包括球型、抛物线型、倒锥型等。

这些结构能够有效地改善光纤与光波导器件的匹配度,提高耦合效率。

另一种常见的耦合技术是光纤端面的切削和抛光技术。

通过精确的切削和抛光过程,可以使光纤端面达到光滑和平整的状态,减少光信号的散射和衰减。

切割和抛光技术的成功应用可以大大提高光纤与光波导器件之间的耦合效率。

除了传统的连接耦合技术外,还有一些新兴的研究方向。

例如,利用纳米技术制备纳米光纤,可以实现与纳米光波导器件的高效耦合。

此外,也有研究者提出了无连接直侵入耦合(butt-coupling)技术,即直接将光纤与光波导器件接触在一起,从而实现高效的连接。

总结起来,单模光纤和光波导器件连接耦合技术的研究旨在实现高效能的光通信系统。

通过微纳结构设计、精确的切割和抛光技术以及纳米技术等手段,可以提高连接耦合的效率和可靠性。

随着光通信技术的发展,相信连接耦合技术将不断创新,为光通信系统的性能提供更加可靠的保障。

光纤耦合半导体激光器原理

光纤耦合半导体激光器原理光纤耦合半导体激光器是一种将光纤与半导体激光器相结合的器件,可将激光器器件与光纤相互耦合,实现高效的光纤传输和集成应用。

它不仅具备了半导体激光器的小尺寸、高效率、低功耗等特点,还能实现激光光束与光纤之间的高效耦合和传输。

首先,模式匹配是光束通过光纤耦合的关键环节。

激光器芯片的输出模式和光纤的模式必须匹配才能进行有效的耦合。

通常,半导体激光器芯片的输出模式为高斯模式,而光纤的传输模式也为高斯模式。

通过设计激光器芯片和光纤的参数,如直径、焦距等,使得两者的输出模式能够匹配,以确保较高的耦合效率。

其次,光束扩展过程将激光器芯片的较小直径的光束扩展到与光纤直径相匹配的尺寸。

这一过程可以通过使用透镜或光纤连接器等光学元件来实现。

透镜可以将光束进行聚焦和发散,从而实现光束尺寸的调整。

光纤连接器则通过其内部的光学结构来实现光束尺寸的调整和耦合。

最后,耦合效率是衡量光束传输和耦合质量的指标。

耦合效率取决于光纤与半导体激光器芯片之间的距离、角度和位置等因素。

一般情况下,为了最大程度地提高耦合效率,需要将激光器芯片的输出焦点与光纤的输入端对准,并保持二者的光轴一致。

此外,通过调整激光器芯片和光纤之间的距离和角度等,还可以进一步优化耦合效率。

除了以上原理,光纤耦合半导体激光器还需要注意温度的控制和光学元件的稳定性等问题。

激光器芯片的温度对其性能有很大影响,因此需要采用冷却措施来控制温度。

此外,光纤连接器和透镜等光学元件在使用过程中也需要保持稳定的性能,这对于长时间稳定的激光输出至关重要。

总之,光纤耦合半导体激光器通过将半导体激光器芯片与光纤相结合,实现了激光光束的高效耦合和传输。

它的原理涉及模式匹配、光束扩展和耦合效率等关键过程,并需要注意温度控制和光学元件的稳定性等问题。

光纤耦合半导体激光器在光通信、光传感和激光加工等领域具有广泛的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

导体激光器与单模光纤耦合效率的分析fH,w `[ dx#i/Ka#一、引言] 7% CL.2Q随着光纤加工工艺和制造技术的日益提高,在光纤通讯与光纤传感中的传输损耗已经降低到了0.154dB/km的极限程度。

而光源与光纤的耦合损耗问题越来越显得突出。

在光纤通讯中,由于在多模光纤中各传输模的群延迟不同,所以限制了它的应用场合[1];而在光纤传感中,多模光纤与光源的耦合相对单模光纤来说容易得多,但由于单模光纤具有较高的横向分辨力,在一些特殊的传感测试场合,还必须使用单模光纤[2]。

所以,改善和提高半导体激光光源与单模光纤的耦合效率成为国内外研究的焦点。

npT(iP`")由于单模光纤的芯径只有多模光纤的十分之一,即5~10μm左右,加上激光器在垂直于结平面方向有较大的发散光束角,所以,简单的套筒式耦合无法获得较高的耦合效率[3]。

况且,激光器与光纤轴线的对中容许误差只有1μm,增大了SLD-SMF光耦合的难度。

为了减小SLD-SMF间的光耦合损耗,激光器的模场半径(光点尺寸)应与光纤的模场半径相互匹配起来,也就是说,使激光器的椭圆形模场转换为光纤的圆形模场,这可以通过在SLD-SMF间使用透镜来实现[4]。

迄今为止,已有许多种用不同形状的透镜进行模式匹配的方法,如柱状透镜法、半球透镜法、四角锥形半椭圆透镜法、共焦透镜法及柱状透镜与自聚焦透镜组合法等[5,6];也可以用一些特种加工技术,如通过拉伸被加热的光纤端头使其形成尖锥状或在研磨后熔融光纤的末梢以及用光刻技术[7~11]直接在光纤的端头处加工出各种形状的微透镜。

2d"@g*本文将对一些典型的SLD-SMF光耦合方式进行理论上的分析,并给出一些具有实用价值的数据。

并从耦合效率与成本双重角度给出了适合于实际工程应用的几种耦合方式的优选率。

2-v?T6<2i*DP:$c二、耦合特性的理论分析1 ]_!4{f当单模光纤的归一化频率V在1.9≤V≤2.4范围内时,对在单模光纤内光能量分布采用高斯场近似,误差在1%以内。

所以,采用高斯光束模场分布来分析计算和比较各种耦合方式的耦合效率及实用性是完全可行的。

SLD-SMF直接耦合原理如图1所示。

图中w0为单模光纤的模场半宽,其值在理论上在计算过程中相当烦琐,在工程实际中常由下式近似[12]:jS9 ,Z"(1) h,3<A式中a为光纤纤芯半径。

在图1中,w1为入射激光的模场半宽;z为入射光在模场半宽处与光纤端面的距离;θ为光纤芯轴与入射光轴的倾斜角;x0为两轴相互错开的距离。

}/Y({~? \xSxB/Eq~图1SLD-SMF模场耦合原理图H?KR-Da}在平行与垂直结平面内,激光器光束有不同的发散角度。

例如,典型的平行发散角为2°~5°,而垂直发散角在15°~30°之间。

假设在平行和垂直结平面内,激光器发出的光场都可按高斯场分布近似,则对应远场发射角θ∥和θ⊥的模场半宽w∥和w⊥可由w∥,⊥=λ/πθ∥,⊥得出,式中λ为激光波长。

LM=YO+图1中,假设SLD-SMF间两轴相错角度与错开距离发生在同一平面内,则两高斯光束间耦合效率的计算式[1]为tV_qOT(2) t\0H$Vv4P式中k=4w21w20/[(w21+w20)2+λ2z2/π2];w21(z)=w21[1+(λz/πw21)2]。

iC7Mx7u#半导体激光器发出的光束为椭圆光,设垂直和平行于结平面方向的模场半宽(光点尺寸)分别为w⊥1和w∥1,若给定z、w⊥1和w∥1,就可以求出SLD-SMF在直接耦合情况下,由于两轴夹角与位置间不对中而造成的损耗。

如设z=0,w⊥1=0.5μm,w∥1=2μm,w0=3μm,λ=0.67μm,可求出平行光束与垂直光束的耦合效率与两轴偏离情况的关系,如图2和图3所示。

由图可见,对于平行光束来说,尽管SLD-SMF间两轴相错角度与错开距离都是等于零的理想状态,但以套筒直接耦合方式的耦合效率也只能达到84%;而对于垂直光束仅能达到10%。

如果设总的耦合效率则总的耦合效率为29%。

可见,为了使激光器出射的光有效地耦合进单模光纤,必须采用透镜耦合方式。

%|KSeP?@MoGQdT图2耦合效率与两轴相错角度和距离的关系5>4JYq0(z=0,w∥1=2μm) ^NXQ>Argb>*'C3!LF图3耦合效率与两轴相错角度和距离的关系'O(4mysc(z=0,w⊥1=0.5μm) AV[srSAeB三、不同透镜耦合方式的分析比较^IlL u以下将从耦合效率与经济效益的角度,对不同的透镜耦合原理及性价比加以分析比较。

nNuY793@t1. 套筒式直接耦合OAs}g@i8pr套筒式直接耦合方式原理已在上面讨论了。

在使用这种方式时,激光器与单模光纤的间距要求尽可能地减小。

日本Masatoshi Saruwatari等人[1]在z=10μm左右实验得出最大耦合效率为-6.2dB(24%)。

为了得到更高的耦合效率,必须提高激光器与光纤两轴的对准精度,如对准精度在1μm之内,并减小SLD-SMF的间距在2μm之内。

然而在狭小的套筒空间里,在没有定位措施的情况下,这一点实现起来是相当困难的。

AApm]L2. 单球透镜耦合54e<78wY]球透镜是最简单、最容易制造的透镜。

由于其自身的圆对称性使其装调比其它透镜方便得多,因而单球透镜耦合方式是SLD-SMF之间模场耦合常用的方法之一。

然而,由于球面像差的存在,单球透镜的耦合效率不如那些多透镜系统和梯度折射率系统或非球面透镜系统的耦合效率高[13],因此,减小球差将是提高这种方法耦合效率的关键所在。

单球透镜耦合原理如图4所示。

这种方式的耦合效率主要取决于激光器和光纤与透镜的距离DLD和DSMF。

适当选择DLD与DSMF的大小来平衡球面像差的影响,这在一定程度上能提高耦合效率。

Ratowsky等人给出了单球透镜的光耦合效率与DLD、DSMF的关系曲线[14],如图5所示,并给出了DLD和DSMF在优化组合条件下的最大耦合效率(48%),所对应的DLD=60μm,DSMF=0.70mm。

其中,单球透镜采用折射率n=1.76的蓝宝石透镜,透镜半径R=300μm。

图5中,如果光滑连接DLD的各个耦合效率曲线的极大值点,可发现在DLD=40μm和DLD=60μm两曲线之间存在较大的空缺数据点。

如果将DLD取值再进一步细分,最好的耦合效率很可能超过50%。

4 f0R+N>rqMAbQ图4单球透镜光耦合原理9<sQ io]b (D L图5耦合效率与DLD和DSMF的关系Q:Kkm2Kx此外,通过减小球透镜的半径R或增大其材质的折射率n,也可以改善这种耦合方式的耦合效率。

}w@^(u这种耦合方式对激光器和光纤的定位精度要求可比套筒直接耦合方式低一些。

由图5可知,DLD在10μm误差范围内,最优耦合效率的变化在5%左右;而DSMF在10μm误差范围内,最优耦合效率的变化在1%以内。

但对DLD和DSMF之间的最优化组合要求较高,在固定其中一个距离的前提下,应精确调节另一个距离,以获得最大耦合效率。

OhoHZM@(Y3. 微柱状透镜耦合>nAVg\'H柱状透镜耦合方式也是一种常用的方法,其原理结构与单球透镜耦合方式类似,如图6所示。

这种方式的耦合效率主要取决于透镜的尺寸、透镜与激光器的距离,同时也与透镜的折射率有关。

在其它条件不变的情况下,透镜半径减小,可使耦合效率增大。

如当透镜半径R=11μm时,耦合效率为-4.3dB(37%);当R=6.25μm时,最高可获得-1.8dB(66%)的耦合效率。

这可以解释为较小的透镜半径可使激光束会聚成较小的模场半径,以与光纤的模场半宽相匹配。

当采用折射率n=1.58的硅酸硼玻璃柱状透镜时,其最优化半径R0=4.5μm。

当使用的透镜半径大于最优化半径时,耦合效率将会降低,但SLD、SMF与透镜之间的对中容差得到了一定的改善。

因此,在实际工程应用中,尽管较大的透镜半径会导致耦合效率的下降,但在满足要求的前提下适当增大透镜半径,不仅给装调带来方便,而且对定位精度的要求也相应降低了。

当激光器和透镜对准并固定好后,如果光纤装卡在可调节的微型结构上,可获得更高的耦合效率,但这种办法使得系统的输出对外界振动非常敏感,即使是在隔壁房间里有一个人走动,也会给输出带来很大的变化。

6E:6H`^p\8^P/>.图6柱状透镜耦合原理S]Sq?cJ=4. 光纤端面透镜耦合YnWfxEZ随着光刻、蚀刻和激光微加工工艺的发展,近些年来,在光纤端面上直接加工出各种形状的微透镜以实现SLD-SMF间光耦合的方法已有很多报道[15,16]。

这种结构的优点是结构紧凑、加工和封装较容易、成本较低。

通常在光刻、蚀刻或研磨后加热成型出半球形光纤透镜。

由于这种透镜加工成型较容易,所需的加工工艺也比较成熟,所以成本并不高,但最好的耦合效率只能达到-2.5dB(56%),原因是高的耦合效率需要半球透镜有较小的曲率半径和较大的数值孔径,而这两者对于半球形透镜来说是互不兼容的。

为了解决这一矛盾,美国贝尔实验室的Edwards等人用激光微加工技术成功地加工出了一种回转双曲面光纤端面透镜,通过适当选择双曲面的形状尺寸,可使最高耦合效率达到90%,如果在透镜表面涂上防反射膜,还可能得到更高的耦合效率。

然而,即使在肉眼可见的光学零件上加工出一个非球面形状的透镜,也是相当困难的。

所以,要在尺寸从几微米到十几微米左右的单模光纤端面上加工出回转双曲面,必须有亚微米的加工精度,从而提高了加工成本。

而且这种办法也无法保证所有透镜的耦合效率都能达到理想程度。

_67aA"*在光纤端面上直接加工出微透镜的方法还有很多,如用化学腐蚀熔融法、局部加热拉伸法等加工出锥形面、椭球面等耦合透镜。

这些透镜的耦合效率都不如上述的回转双曲面透镜高。

.gfR{q J\E]vf^l?f图7不同耦合方式的选择率Z/f+ <gn四、结论JqW)1s激光器与单模光纤的耦合效率对光纤通讯和传感系统来说都是一个关键性的问题。

耦合效率的提高会提高通讯系统的传输能力和光纤传感系统的分辨能力。

虽然套筒式耦合简单经济、SLD-SMF耦合器制造方便,但由于激光器与单模光纤的模场半宽不匹配而使耦合效率不高。

虽然利用分立的球透镜或柱状透镜可使激光器与光纤有一定的耦合空间,同时在一定程度上提高了耦合效率,但由于很难在狭小空间中实现激光器与透镜、透镜与光纤间距离的微米级最优组合而使其耦合效率受到了限制。

在光纤端面上直接加工出微透镜的方法同样具有耦合结构简单等优点,选择适当的加工工艺,可加工出理想的透镜表面形状,实现较高的耦合效率。