我国IF钢的研究与生产

电炉法生产IF钢的工艺研究

化成碳氮 化 合 物 (iN、 b N , 便从 固 溶 体 中去 TC N C ) 以 除间隙原 子 , 而极 大地提 高钢 的深 冲性能 ( 从 极高 的

宽厚塑性 应变 比 r 和应变 指数 n) 和非 时效 性( 时效

指数 为 O 。由于 I ) F钢具 有 优异 的深 冲性 能和 良好

维普资讯

第3 2卷第 5期 2O 年 l 06 O月

包

钢

科

技

Vn 。 2。 13 No. 5 Oco e , O 6 tb r 2 O

Si c c n e& T c nl yo B o u S e ( ru )C ro t n e eh o g f at t l G o p opri o o e ao

的非时效 性而被 广 泛 地 用于 汽 车 工 业和 家 电行 业 。

Hale Waihona Puke 内外 尚无成 功 的实 践 报道 , 经过 研究 , 过在 电炉 、 通

精炼 和连铸 上采 取 相应 的 技 术措 施 后 , 以生 产 部 可

分 I F钢种 。

I F钢要求 冷轧 板有 好 的表 面质量 ( 到 DN标 准 O 达 I 5

Ke r s w t AF p o e s F s e rd cn ;po e s rs ac y wo d : i E rc s ;I t l o u ig r c s e e r h h e p

近年 来 ,F It st lr t 1钢是通 过在 超低 I ( e ti e s e) n r ia f e e 碳 钢 中加入 足够 的 T 或 N , 钢 中 c N原 子被 固 i b使 、

此外 , 中 c 、 n c 、n P 含 量也要 低 于一 定 的水 钢 u z 、 rS 、b

IF钢中成分及夹杂物的过程控制研究

IF钢中成分及夹杂物的过程控制研究一、本文概述随着现代工业的发展,钢铁材料作为国民经济的重要支柱,其质量和性能的提升对于满足社会生产的需求至关重要。

IF钢(Interstitial Free Steel,无间隙原子钢)作为一种优质的低碳钢,以其高强度、高韧性、良好的焊接性和成形性等特点,在汽车、石油、化工、建筑等领域得到了广泛应用。

然而,IF钢的生产过程中,钢中成分的控制以及夹杂物的控制对于其最终性能的影响至关重要。

因此,本文旨在深入研究IF钢中成分及夹杂物的过程控制,为提高IF钢的质量和性能提供理论支持和实践指导。

本文将首先介绍IF钢的基本特性和应用领域,阐述研究IF钢中成分及夹杂物过程控制的必要性。

接着,将重点分析IF钢生产过程中成分控制的关键因素,包括碳、氮、氧等主要元素的含量控制,以及合金元素的添加和调整。

还将探讨夹杂物对IF钢性能的影响及其形成机制,提出有效的夹杂物控制策略。

在此基础上,本文将总结国内外在IF钢成分及夹杂物过程控制方面的研究成果和进展,以期为我国IF钢生产技术的进步提供借鉴和参考。

通过本文的研究,期望能够为IF钢的生产过程优化提供理论依据,为提升我国钢铁工业的整体竞争力做出贡献。

二、IF钢的成分控制IF钢(Interstitial-Free Steel)作为一种高级别的深冲用钢,其成分控制对于最终产品的质量和性能具有至关重要的影响。

成分控制不仅关乎钢的强度、韧性、耐腐蚀性,还直接影响到其深冲加工性能和表面质量。

因此,对IF钢的成分进行精确控制是提升产品质量、满足市场需求的关键。

在IF钢的生产过程中,碳(C)、氮(N)和硫(S)等元素是需要特别关注的。

碳元素是影响IF钢性能的主要因素之一,通过降低钢中的碳含量,可以有效提高钢的深冲性能和焊接性能。

氮元素同样对钢的强度、韧性和焊接性有显著影响,因此需要通过精确控制冶炼和精炼过程来降低钢中的氮含量。

硫元素虽然在一定程度上可以提高钢的切削加工性能,但过高的硫含量会导致钢的韧性降低,因此也需要对其进行严格控制。

IF钢中成分及夹杂物的过程控制研究共3篇

IF钢中成分及夹杂物的过程控制研究共3篇IF钢中成分及夹杂物的过程控制研究1IF钢中成分及夹杂物的过程控制研究随着现代工业的不断发展,对于钢材的品质要求也越来越高。

IF钢作为一种特殊优质钢种,其在汽车、家电、建筑等领域广泛应用。

然而,IF钢中夹杂物会影响钢材的力学性能、表面和内部质量,对其材料性能和应用价值产生极大影响。

因此,如何控制IF钢中的成分和夹杂物,是IF钢制造过程中需要解决的关键问题。

IF钢是一种采用低碳、低硫、低磷的残余奥氏体钢种。

在IF钢的制造过程中,控制钢水中的成分含量是非常重要的。

其中,C、S、P元素含量对于钢材的机械性能有着重要的影响。

C元素的含量要保证适当,通常控制在0.04%-0.08%范围内,过高或过低都会使得机械性能发生损伤。

S元素含量应控制在0.005%-0.010%范围内,过高会促使烧坏电极,导致钢中夹杂物增加。

P元素含量控制在0.002%-0.005%范围内,为了降低钢中的气体夹杂物,通常采用钙处理剂进行熔炼。

除了需要控制IF钢中的成分含量,还需要控制钢中的夹杂物。

夹杂物是影响钢材力学性能的主要因素之一。

铜、锰、磷、铝等元素是最常见的夹杂物,它们的形态主要分为气体夹杂物、夹杂物、硅线夹杂物。

其中,气体夹杂物是采用真空熔炼来达到控制的。

夹杂物控制主要采用铝剂、钝化剂来控制,将夹杂物和夹杂物粒子分散固溶。

夹杂物控制涉及到工艺流程中的温度、时间、气氛等多个因素。

其中,温度是控制夹杂物形成和发展的最主要因素。

在熔炼过程中,温度不稳定会导致夹杂物粗化、合并,影响到产品的质量。

时间是影响夹杂物生成的另一个因素。

时间越长,夹杂物的净化越好,但同时也会增加钢材的消耗和制造成本,因此需要在时间与效果之间做出平衡。

气氛对于夹杂物的控制也是至关重要的。

在IF钢制造过程中,要求钢水在加工过程中不氧化,因此需要高纯氧化铝和氮气配制的高保护因素。

总而言之,IF钢中成分及夹杂物的过程控制是IF钢提高品质的关键。

IF钢的工艺性能及概述

图1 Nb、Ti对IF钢奥氏体区进行的, 为了使 热带晶粒细化, 采用高的终轧压下率和终轧后 快速冷却。IF钢在奥氏体再结晶区热轧时, 其 道次变形量不能太小, 否则, 就会产生奥氏体 部分再结晶, 形成混晶组织, 对IF钢的深冲性 能不利。在奥氏体再结晶区热轧总变形量越 大, 则在轧制时发生的形变再结晶次数越多, 热轧后得到的铁素体晶粒就越均匀, 越有利于 得到等轴状的铁素体晶粒, 研究表明晶粒呈等 轴状时有利于IF 钢深冲性能的提高。

2.3.2 加热温度

IF钢的终轧方式有两种即奥氏体区轧制、铁素区轧制, 奥 氏区轧制是无论精轧还是粗轧, 轧制温度均在Ar3以上, 而铁 素体区轧制时粗轧温度在Ar3以上而精轧温度在A r3以下, 即 在铁素体区轧制。由于终轧温度的不同, 加热温度也有差别。 传统工艺多采用奥低体区轧制, 由于IF 钢中含有T i和Nb, Ti和 Nb对钢再结晶性能的影响如下图1所示。 由于钢中Ti和Nb存在致使IF钢的γ→α转变温度升高, 为 了使其充分奥氏体化, IF钢的出钢温度较普通钢高据某钢厂的 实际生产数据表明, IF钢的出钢温度一般较普碳钢高20℃左 右。由于铁素体轧制可以降低加热温度, 节约能源, 轧后产生 粗大的二相粒子和细小铁素体晶粒, 在随后的冷轧和退火处 理过程中产生分布均匀和强的再结晶织构等优点, 铁素体轧 制技术作为一项新技术而得到广泛的应用。CSP生产中由于 不存在γ→α → γ的转变, 所以可采用较低的加热温度和终轧 温度, 容易实现铁素体区轧制, 生产一些薄规格的IF钢。

3 IF钢的合金元素和性能特点 3.1 IF钢的合金元素的含量 C≦0.003;Si≦0.03;Mn:0.10~0.20; P≦0.006;S≦0.007; Al:0.02~0.05; Ti:0.04~0.08;O≦0.003;N≦0.004; Nb:0.06~0.25。

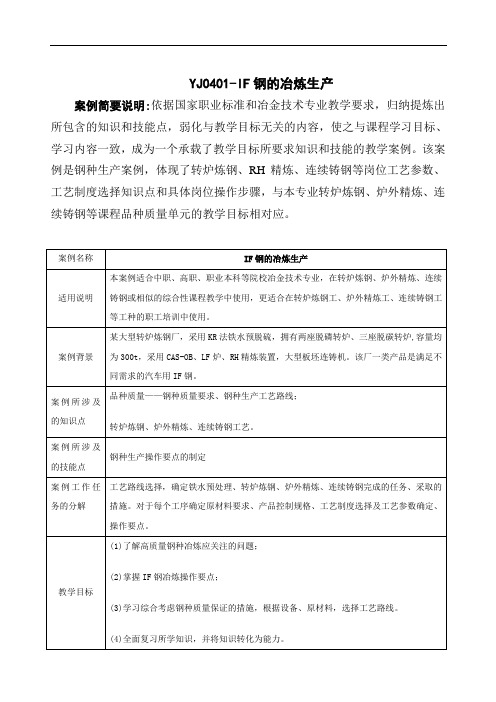

IF钢的冶炼生产.doc

YJ0401-IF钢的冶炼生产案例简要说明:依据国家职业标准和冶金技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是钢种生产案例,体现了转炉炼钢、RH精炼、连续铸钢等岗位工艺参数、工艺制度选择知识点和具体岗位操作步骤,与本专业转炉炼钢、炉外精炼、连续铸钢等课程品种质量单元的教学目标相对应。

IF钢的冶炼生产1 背景介绍某大型转炉炼钢厂,采用KR法铁水预脱硫,拥有两座脱磷转炉、三座脱碳转炉,容量均为300t,采用CAS-OB、LF炉、RH精炼装置,大型板坯连铸机。

该厂一类产品是满足不同需求的汽车用IF钢。

图1 汽车用钢2主要内容2.1 IF钢的用途和要求IF钢是深冲冷轧薄板钢,主要用于制做汽车面板、食品包装、搪瓷制品等。

要求钢具有足够的强度,良好的深冲性能和表面质量,以及抗时效性等。

IF钢肯定能做食品包装、搪瓷制品等,但是这些材料不一定都是IF钢。

图2 IF钢的用途=0.001%~0.005%的钢中加IF钢也称无间隙原子钢,是深冲钢种。

在w[C]入适量的钛(Ti)、铌(Nb)等微量强化元素,与钢中残存的间隙原子碳和氮结合形成Nb(CN)、TiN等质点,替代了间隙原子碳和氮存在于钢的基体中,钢的基体中就没有间隙原子碳和氮了。

因此IF钢的特点是:(1)深冲性能极好,可以代替铝镇静钢;取消了中间退火工序,缩短了工艺流程,节约能源。

(2)可以冲制极薄的制品和零件,主要用于汽车面板。

(3)无时效性,消除了屈服点延伸现象,钢板表面光洁质量好。

(4)降低冲压废品率,例如汽车生产厂家使用铝镇静钢钢板时,冲压废品率有时达40%~50%;而使用IF钢钢板基本消除了冲压废品。

图3 汽车用钢成型2.2 合金元素的作用IF钢的化学成分要求:(1)极低的碳含量(w[C]≤50×10-6);(2)非常低的氮含量(w[N]≤30×10-6);(3)一定含量的钛或钛和铌;(4)铝脱氧钢w[Al]s=0.03~0.07%。

超深冲IF钢的生产技术与发展概况

第3卷 O

第 1 期

上 海 金 属

S HANGHAI MET AL S

V13 .N 3 o.0 o l 9

Jn ay 2 00 8 au r ,

2 0 0 8 年 1 月

超 深 冲 l 的 生 产 技 术 与 发 展 概 况 F钢

当时冶 炼水平 的限制 ,钢 中 c 、N含 量难 以 降得

很 低 ,因 此 ,C m t k的 发 现 被 搁 置 。2 osc o 0世 纪

通过 在 冶炼过 程 中添加 T 和 N ( i N > i b T和 b

6 0年代 ,由于 真 空 脱 气 技 术 在 冶 金 生 产 中 的应

用 ,钢 中 c含 量 可 以 降 低 到 0 0 % 以 下 ,于 是 .1 I 的研 制 重新 受 到 人 们 的 重 视 ,约 在 6 F钢 0~7 0

2 I 的 生 产 技 术 F钢

超 低碳无 间 隙 原 子 钢 (F钢 ) 的 特 点 是 碳 I

氮 含量很 低 ,并在 钢 中加 入 r 和 N ,形 成 T 和 r i b i

N b的 c 、N化 合 物 ,使 钢 中 的 碳 、氮 间 隙 原 子 得 以消除 ,从 而具 有优越 的深 冲性 能 。这种 观点

郭 小 龙 ’ 郑 之 旺 孙 力 军 ’

( . 昆明 理 工 大 学 ,云南 昆 明 1 609 ;2 503 .攀 枝 花 钢 铁 研 究 院)

【 摘要 】 简述 了 I 的发展 历程 、研 究状 况和 今后 的发展 方 向 ;重 点介 绍 了 I 的 F钢 F钢

冶炼和 成分控 制 、热轧 、冷 轧 、退 火等工 艺要 点。

4( c+N )使 I ) F钢 中的间 隙原 子 ( ,N c )得 以 清 除 ,得 到纯 净 的铁素体 基体 ,从 而消 除间 隙原 子的不 利 影响 ,使钢 具 有高 的 r 。按 添加 的合 值 金元素 分 类 , 目前 工 业 生 产 的 I F钢有 两 种 ,即 单 一添 加钛 的 T —I 和 复 合 添 加 钛 铌 的 T + i F钢 i N —I 。 I b F钢 F钢 中微 合 金 元 素 的 作 用 如 下 :T i

IF钢的生产

低温加热容易得到粗大的析出物,且其铁素体晶粒细小,在以后的冷轧和 退火时对这一特征得以保留和改善,防止了弥散细小的二相粒子析出使其再 结晶更为充分和完善,有利于深冲性能的γ织构得到加强 (1210℃,新余钢铁<=1230℃)

IF钢--冷轧

屈强比 = 屈服强度/抗拉强度

IF钢--冷轧

退火温度

一般认为,在相同的冷轧变形条件下,IF 钢中形变织构 各组分的形变储能从高到低的顺序为{111} < 112 >、 {111} < 110 >、{112}< 110 >、{001} < 110 >。

在再结晶初期,由于{111}变形晶粒具有更高的形变储能,同时晶粒内部存在大 量亚晶,所以再结晶{111} 新晶粒会优先在{111}取向的变形晶粒内形成。

精轧变形量分配 对于IF 钢来说, 由于碳、氮含量都非常低, 析出过程比较缓慢, 析出物也比较

稀少。为了完全固定碳、氮原子并形成粗大的析出物, 第二相粒子应尽早析出, 以避免在低温下( 如铁素体区卷取中) 析出细小的粒子。

因此,精轧后几道次需要增加道次变形分配量。因为此时变形温度低,回 复缓慢, 变形所产生的位错密度和畸变能将比在高温下变形时高,这就会产生 更大的形变诱导析出效果。

(1)TiN,TiS,Ti4C2S2是IF钢中析出较早的第二相粒子 TiN粒子在连铸坯冷却和再加热过程中析出,并在后续工艺过程中变化很小; TiS粒子则是在连铸坯冷却过程中开始析出,并且随着温度的降低, 向Ti4C2S2转变; 在Ti-IF钢的粗轧过程中,1135℃左右即发现有Ti4C2S2粒子析出,而且粗轧的形变将

在再结晶初期{111} 再结晶织构通过消耗形变的{111} 晶粒而长大,逐渐发展成 为γ 纤维织构。而此时的α - < 110 > / /RD变形晶粒形变储能低,亚晶间取向差小, 再结晶形核困难,仍处于回复阶段而尚未发生再结晶。随着再结晶过程的发展,α 取向变形晶粒也开始发生再结晶,但其中的部分再结晶晶粒会被相邻的已经长大 的{111} 再结晶晶粒吞并和消耗,变形储能最低的{001} < 110 > 组分最后被消耗 掉。所以,γ 纤维织构逐渐增强,而α 取向织构不断减弱。

IF钢生产过程中的织构演变

个 工艺 阶段 均 影 响着 I F钢源自的最 终 性 能 【 。热 3 ]

轧 、 轧 和退 火三 个 工 艺 步 骤 是 材 料最 终 织 构 形 冷 成 的关 键 步骤 。热 轧板 织构 通 常很弱 ; 轧 I 冷 F钢 中 的主要 织构 组分 为 a纤维 织 构 ( 1 0 / R 和 ( 1 )/ D) 丫纤维 织构 ( 1 1 / ND) 退火 后 , ( 1 >/ , a织 构 逐 渐 消 失 , 构 的取 向密 度 进 一 步增 加 _ ] 7织 4 。本 文 针 对 I 生产 过 程 中的热 轧 、 F钢 冷轧 和 退 火 三个 工 艺 步 骤 进行 研 究 , 定并 计算 热 轧 、 轧和 退火 试样 中 测 冷 的织构 组 分及 体积 分数 , 此 过 程 中织 构 的演 变 对

为 0 7 . 5mm 的钢 板 。采 用 盐 浴退 火 模 拟 工业 生 产 中 的 连 续 退 火 , 浴 成 分 为 ( a 1 : 盐 B C ) ( C) Na 1一1: , 8 0。 保温 9 后空 冷 。 1 于 1 C下 0S 从 退火 试 样 和 热 轧 试 样 上 截 取 1 l 横 0 mi ( l 向 ) 5Im( 向) 格 的试 样 , 轧 向 ( D) ×1 e 轧 T 规 对 R 和 法 向( ND) 成 的 侧 面 进 行 电 解 抛 光 , 助 F I 组 借 E

表 1 试验 钢种的化学成分 (n%) w/

Ta e 1 bl Che i a o p ii n ft x rme a te m c lc m osto s o hee pe i nt ls e l

C

0 0 1 .08

2 结 果 与分 析

2 1 显 微 组 织 .

图 1 示为 热 轧 、 轧 和退 火 试 样 的显 微 组 所 冷 织 。从 图 1中可 以看 出 , 轧试样 晶粒 细小 均匀 , 热

IF钢氮含量控制技术研究

入生产,2002年10月及2006年9月LF炉和2号RH-TB相继投产。

至2006年末,经过大规模的技术改造,鞍钢股份有限公司第二炼钢厂北区主 体设备装备水平达到了国内先进水平。

(a) 复吹转炉设备状况

鞍钢二炼钢北区(原鞍钢三炼钢)1#转炉开始设备建设于1970年,至1984年完成“平改转”,后经扩 容 改造,建成3座180吨转炉,并相继引入德国TBM复吹、气动挡渣等先进技术装备。 表 1 复吹转炉主要设备参数

20

15

10 75 80 85 铁水比,% 90 95 100

(a)提高铁水比 入炉铁水比越高,吹炼终点氮含量越低。所以提高铁水比,减少大尺寸废钢的使 用量,使熔池形成早,钢液能尽早的被熔渣覆盖,能够有效减少熔炼过程钢液滴的 吸氮。鞍钢二炼钢冶炼IF钢铁水比控制目标为90%以上。

(b) 保证化好渣,避免炉渣返干 复吹转炉的脱氮机理基于两方面的原因。其一,在一次反应区元素的氧化 产生了极高的温度(2600℃左右),这使得表面活性元素氧、硫对氮的影响消失, 碳氧化产生的CO气泡降低了界面的氮分压,同时乳化的渣相和CO气泡共同为脱 氮反应提供了足够大的反应界面积,这使得钢液中的氮能够在界面上得以析出脱 除。其二,在一次反应区以外的区域,持续的供氧使钢渣界面保持较高的氧势, 富集在界面上的氧作为表面活性元素的阻碍作用并没有消失,同时乳化的炉渣和 大量CO气泡的微真空室作用都阻碍着钢液从气相中吸氮,这两方面的原因使得 转炉冶炼过程是强脱氮过程。 因此控制良好的乳化渣与CO气泡的真空作用可以使富集在反应区之外界面 上的氧作为表面活性元素阻碍氮气溶解,即阻碍着钢液从气相中吸氮。鞍钢二炼 钢生产IF钢时,采用轻烧白云石和活性白灰造渣,熔炼过程可加入铁矾土、铁皮 球等化渣剂促进化渣,能够将熔炼过程炉渣控制在活跃的状态。

IF钢的研究

我国IF钢的研究与生产IF钢由于有良好的深冲性能,广泛用于汽车中的复杂冲压件、外覆盖板以及作为高成形镀锌钢板的基板。

从同样追求深冲性能的角度上说,现代意义上的IF钢是从20世纪60年代的第一代普通沸腾钢,80年代的第二代低碳铝镇静钢发展而来的。

90年代初期,随着宝钢等企业成功开发了IF钢,标志着我国具备了第三代超高冲压性能,高屈服强度IF钢的生产能力。

经过多年的努力,随着冶金技术的不断发展,目前我国主要的汽车用钢生产企业不仅掌握了所有级别的IF钢生产技术,还成功开发出在IF钢基础上发展起来的深冲热镀锌钢板,深冲高强度烘烤硬板,IF钢已成为我国汽车用钢板的主要品种之一。

1IF钢的主要特性1)与一般的深冲钢相比,IF钢的含碳量极低,使钢中难以出现渗碳体,保证了IF钢的基体为单一的铁素体。

铁素体有很好的塑性,从而保证了IF钢具有优良的深冲性能。

2)一般深冲钢的时效期为3个月,主要是这种钢中存在着碳、氮等间隙固溶原子,而IF钢的组织中存在着微量碳氮化合物,避免了间隙固溶原子,因此IF 钢没有时效性。

3) IF钢组织中的碳氮化合物是由加入微量的钛或同时加入微量的钛和铌而形成的,IF是微合金化超深冲钢。

深冲钢和加钛的IF钢钢成分对比。

2我国IF钢研究中涉及的主要领域调研所得:多年来,我国各生产企业及科研单位对IF钢的研究主要围绕织构形成机理,析出物的形态,强化机理以及化学成分设计、冶金工艺、轧制工艺和退火制度对深冲性能、机械性能等方面影响而展开的,归纳起来主要有以下几点:1)对IF钢冷轧板的表面缺陷进行了研究,其缺陷是由夹杂物引起的。

这些夹杂物是冶炼过程中间包覆盖渣与浸入式水口内堵塞物的结合物质,为了消除这些夹杂物,对IF钢的钢水进行二次精炼必不可少。

在其成分的设计研究中,发现稍微增加Mn、P、Si等元素的含量就可以保持其优良成形性的同时提高了它的机械性能,增加了强度。

试验结果,其r值可增至2.0,抗拉强度可达到400MPa。

IF钢的生产现状 吴志巍 0876105342 - 副本

内蒙古科技大学本科生课程论文题目:IF钢的生产现状学生姓名:吴志巍学号:0876105342专业:材料成型及控制工程班级:成型08-3班指导教师:李慧琴IF钢的生产现状摘要近几年来,由于IF钢具有优良的深冲性和无时效性,己逐渐成为继沸腾钢和铝镇静钢之后的新一代冲压用钢,是一个国家汽车用钢板生产水平的标志。

目前,中国的IF钢生产处于初级发展阶段,可以满足中低档轿车和卡车用钢板的质量要求,中高档轿车用高品质钢板仍然需要大量进口,尤其是对于表面质量要求非常严格的汽车面板,与国外同类型IF钢产品的质量差距更大。

本文简述了IF钢的发展历程,分析了国内外对IF钢的生产研发和发展的进展情况,重点介绍了IF钢的生产工艺流程中冶炼、热轧、冷轧、退火等重要的工艺要点,讨论了在IF钢在发展过程中存在的二次加工的脆性问题及性能稳定性和性能分散度方面的不足,并对今后的发展情况进行了展望。

关键词:IF钢;生产技术;生产研发;存在问题;发展The Development of IF steel present situationAbstractIn recent years, because the IF steel has excellent deep draw ability and timeliness, has gradually become a boiling steel and aluminum killed steel is a new generation of stamping steel, is a national automotive steel production level. At present, China's FI steel production in the early stage of development, to meet the cheap car and truck steel quality requirements, the high-end cars with high quality steel plate still need a large number of imports, particularly for the surface very strict quality requirements of automobile panel, and the same type of foreign FI steel product quality difference is bigger.The IF steel development course, analyzes the domestic and foreign on IF steel production research and development progress, introduced with emphasis on the IF steel production process in smelting, hot-rolled, cold rolling, annealing and other important technology, discusses the IF steel in existence in the development process of the two processing the brittleness problem and performance stability and performance of the dispersion degree of deficiencies, and the future development is forecasted.Key word:IF steel; production technology; production and research; Existing problem; Development目录摘要 (Ⅰ)Abstract (Ⅱ)1 IF钢的简介 (1)2 IF钢的生产工艺 (1)2.1 冶炼 (2)2.2 热轧工艺 (2)2.3 冷轧工艺 (3)2.4 退火工艺 (4)2.5 平整 (4)3 IF钢国内外生产研发和发展状况 (4)4生产过程中的不足 (6)4.1 二次加工的脆性问题未能很好的解决 (6)4.2 IF钢的性能稳定性和性能分散度的不足 (7)5 结语 (7)参考文献 (8)1 IF钢简介IF钢(Interstitial Free Steel),又叫无间隙原子钢,是继沸腾钢和铝镇静钢之后自动化工业广泛应用的又一代深冲用钢。

IF钢生产工艺研究及实践

2 试 验 方 法

21 试 验 目的 .

作 者 :李 源源 ,工学硕 士 ,工程师 ,现从 事

炼钢与炉外精炼方面的生产及工艺技 术研 究。

掌 握该 系统 两种 ( 炉 一钢 包 炉精 炼 一R 转 H 精炼 一连 铸 和转 炉 一RH精 炼 一连铸 )工 艺生产

■

I 现状 ,分 析两 种 工 艺存 在 的 问题 ,并 对 比 F钢

lz d. er s l h w h tI t e d p e r c s fCo e e y e Th e ut s o t a F S e la o t d p o e so nv r r—RH f ng—Co tn o sCa tn e t e : s t Re ni i n i u u s i gfaur s

析研究 。

10t F精 炼 炉 ,平均 处 理周 期 为 4 n 5 L 5mi,升温

速率 可达 ( 4~5  ̄/ n 座 R 真空精 炼炉 , ) C mi;1 H

具有 吹氧强 制脱碳 和 铝热 升温 功 能 ;2台板 坯连 铸 机 和 1 7机 7流方 坯 连铸 机 。为 了评 价 该 台

u s b es gc n r l o n t l l o to f r a a RH f e . Re n r i

Ke or : I t e ; Co t o sCa tn yW ds F S e l n i u si g; Re n n nu i f i g; RH ; L d e; Cla e s Ni o e al e nn s ; t gn r

超低碳IF钢概述

超低碳IF钢概述IF钢,全称Interstitial-Free Steel,即无间隙原子钢,有时也称超低碳钢,具有极优异的深冲性能,现在伸长率和r值可达50%和2.0以上,在汽车工业上得到了广泛应用。

在IF钢中,由于C、N含量低,在加入一定量的钛(Ti)、铌(Nb)等强碳氮化合物形成元素,将超低碳钢中的碳、氮等间隙原子完全固定为碳氮化合物,从而得到的无间隙原子的洁净铁素体钢,即为超低碳无间隙原子钢(Interstitial Free Steel)。

[1]IF钢发展历史IF钢在1949年首次被研制成功,其基本原理是在钢中加入一定比例的Ti,使钢中固溶C和N的含量降到0.01%以下,使铁素体得到深层次的净化,从而得到良好的深冲性能。

但由于受到当时冶炼技术的限制,钢中原始的固溶C、N含量较高,所以需要加入的Ti含量也很高,达到了0.25-0.35%,Ti是一种价格非常昂贵的稀有合金元素,在当时更是如此,因而阻止了其当时的商业化进程。

直到1967-1970,由于真空脱气技术在冶金生产中的应用,大大减少了需要添加的Ti合金元素含量(大约为0.15%左右)才正式出现了商用的IF钢,几乎在同时,人们也发现了Nb具有和Ti几乎相同的作用,但还是受到价格因素的制约,其应用也只限于少量特殊的零件。

20世纪70年代在日本开始用连退线生产少量的IF钢,70年代末,IF钢成分大致为:0.005-0.01%C、0.003%N、0.15%Ti或Nb。

到20世纪80年代,冶炼技术进一步发展,采用改进的RH处理可经济的生产C≤0.002%的超低碳钢,RH处理时间也缩短到10-20min。

现代IF钢的成分大致为:C≤0.005%、N≤0.003%,Ti或Nb一般约0.05%。

到1994年全世界IF钢的产量超过了1000万吨。

归根到底,IF钢的迅速发展来自于市场需求的急剧增加和生产成本的降低。

IF钢国外研究进展汽车工业的飞速发展带动了IF钢(Interstitial Free Steel,无间隙原子钢)的生产。

汽车板用钢介绍—IF钢

汽车板用钢介绍—IF钢

IF(Interstitial Free)钢,又称无间隙原子钢,是在超低碳钢中加入一定量的Ti、Nb使钢中的碳、氮原子完全被固定成碳氮化合物,使钢中无间隙原子存在,钢质洁净,该钢具有极优良的成形性,即高r值(>2.0)、高n值(>0.25)、高δ%(>50%)。

IF钢的发展大致经历了四个阶段:20世纪40年代,Comstock的研究为IF 钢奠定了基础;60年代,真空脱氧冶金技术的应用有效的降低了钢中C、N、S 的含量,只需少量添加Ti和Nb即能获得性能优良的超深冲钢,这使IF钢得到了迅速的发展。

70年代,连续退火技术的应用,大大提高了退火工艺的稳定性,为IF钢的进一步发展创造了条件。

80年代,冶金生产技术得到进一步发展。

采用底吹转炉和改进的RH处理可以经济地生产出C≤20ppm的超低碳钢,IF钢在国际范围内取得飞速发展。

1989年世界IF钢产量已超过700万吨,1994年世界IF钢产量超过1000万吨。

IF钢取得了如此重大和迅速的发展,使其应用不再仅限于少量难冲零件,其关键在于两大突破:(1)成本降低;(2)用途广泛。

由于IF钢所具有非时效性和深冲性,以IF钢为基础业已开发出众多超低碳钢系列产品。

IF钢按冲压级别可分为商用级(CQ)、普通冲压级(DQ)、深冲压级(DDQ)、特深冲压级(EDDQ)和超深冲压级(SEDDQ)等系列。

超低碳钢系列几乎可以满足汽车用钢板所提出的各种性能要求,如深冲性、高强度、防腐性、BH性,从而得到了广泛的应用性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我国IF 钢的研究与生产孙决定 袁宇峰(武钢(集团)公司技术中心 武汉 430081)摘 要:叙述了IF 钢的主要特性,我国IF 钢研究的主要领域,目前的主要生产技术和生产企业;与此同时,指出了存在的主要不足。

关键词:IF 钢 特性 研究领域 生产技术 存在不足RESEARCH AND PRODUCTION OF IF STEELIN DOMESTIC STEEL MILLSSun Juedin g Yuan Yufeng(Technology Center of Wuhan Iron and Steel (Group)Corporation Wuhan 430081)Abstract:Main characteristics of IF steel are firstly described.This article introd uces key production technologies and produc ers of IF s teel,as well as main aspects of IF steel research in China.Meanwhile,it points out some problems existi ng in the process of domestic steel mills producing IF steel.Key words:IF s teel characteristic research production technology ex i sting problem第一作者:孙决定,男,56岁,教授级高工。

收稿日期:2006-07-180 前 言I F 钢由于有良好的深冲性能,广泛用于汽车中的复杂冲压件、外覆盖板以及作为高成形镀锌钢板的基板。

从同样追求深冲性能的角度上说,现代意义上的IF 钢是从20世纪60年代的第一代普通沸腾钢,80年代的第二代低碳铝镇静钢发展而来的。

90年代初期,随着宝钢等企业成功开发了IF 钢,标志着我国具备了第三代超高冲压性能,高屈服强度IF 钢的生产能力。

经过多年的努力,随着冶金技术的不断发展,目前我国主要的汽车用钢生产企业不仅掌握了所有级别的I F 钢生产技术,还成功开发出在IF 钢基础上发展起来的深冲热镀锌钢板,深冲高强度烘烤硬板,I F 钢已成为我国汽车用钢板的主要品种之一。

1 IF 钢的主要特性1)与一般的深冲钢相比,IF 钢的含碳量极低,使钢中难以出现渗碳体,保证了IF 钢的基体为单一的铁素体。

铁素体有很好的塑性,从而保证了IF 钢具有优良的深冲性能。

2)一般深冲钢的时效期为3个月,主要是这种钢中存在着碳、氮等间隙固溶原子,而IF 钢的组织中存在着微量碳氮化合物,避免了间隙固溶原子,因此IF 钢没有时效性。

3)IF 钢组织中的碳氮化合物是由加入微量的钛或同时加入微量的钛和铌而形成的,所以从分类上说,IF 是微合金化超深冲钢。

深冲钢和加钛的IF 钢钢成分对比见表1。

2 我国IF 钢研究中涉及的主要领域调研所得:多年来,我国各生产企业及科研单位对IF 钢的研究主要围绕织构形成机理,析出物的形态,强化机理以及化学成分设计、冶金工艺、轧制工艺和退火制度对深冲性能、机械性能等方面影响而展开的,归纳起来主要有以下几点:1)对IF 钢冷轧板的表面缺陷进行了研究,其缺陷是由夹杂物引起的。

这些夹杂物是冶炼过程中间包覆盖渣与浸入式水口内堵塞物的结合物质,为了消除这些夹杂物,对IF 钢的钢水进行二次精炼必不可少。

在其成分的设计研究中,发现稍微增加Mn 、P 、Si 等元素的含量就可以保持其优良成形性的同时提高了它的机械性能,增加了强度。

试验结果,其r 值可6增至2.0,抗拉强度可达到400MPa。

加入Ti、Nb元素后也能大大提高IF钢的强度,而强度的提高可以降低汽车的自重并节约用材,所以促成开发生产微合金化高强度IF钢成为深冲钢发展的新趋势。

表1 深冲钢和IF钢的化学成分对比表%钢种钢号C Si Mn P S Al Ti引用标准深冲SPCE 0.08 0.03 0.40 0.025 0.030Q/BQB402-94 IF BSC2 0.007 0.03 0.30 0.020 0.020 0.070 0.20BZJ407-982)通过热力学分析和对析出物TEM分析,得出由于碳氮析出物的存在,硫在固定碳原子方面起着良好的作用,因此保持钢中适量的S/C比,可以充分发挥硫的作用,以形成有利于固定碳的产物,结论是I F 钢中的碳、氮含量和微合金元素对钢的性能有重要的影响。

对变形织构与纤维组织相互关系的研究,得出在材料轧制变形时合理控制织构形成和组织演变是提高钢材性能的一个重要步骤。

IF钢的织构也是影响深冲性能的重要因素之一,通过热轧试验,对不同工艺参数下的热轧织构进行研究,认为只要采用铁素体区控制轧制技术,材料的织构表面为111!、110!,具有良好的深冲性能;为在热连轧机上同样可以生产优良深冲性能的CQ级、DQ级甚至更高一级的IF钢并免去传统的冷轧及退火工艺创造了条件。

对IF钢表面形貌及组织的变化规律和超低碳钢韧性断裂中内部孔洞形成的机理进行了研究,总结出其空洞主要不是由夹杂物或第二相粒子产生,而是由于位错的滑移,集聚在原有的损坏处所形成。

3)在实施热轧工艺时,进行在a区轧制和r区轧制的多次对比试验,发现经同样后续工艺的冷轧和退火后,在a区轧制过的钢板比在r区轧制过的r值高出1.5,并且在钢板中部形成了更有利于深冲性能的结晶织构,为制定合理的轧制制度找到了实施依据。

4)通过对卷取温度控制的研究,认为卷取温度的变化对TiC粒子的影响大,高温卷取有利于TiC粒子的析出和长大,有利于铁素体晶粒的长大,卷取温度越高越有利于第二相质点的析出和晶粒粗化,越有利于提高IF钢的深冲性能;通过一次冷轧如何合理控制压下率的研究,认为冷轧的压下率增大,r值也就增加,冷轧压下率在75%~80%时,r则到了最大值,如果压下率继续增大,r值则反而下降,其原因是r 值在冷变形量的增加过程中有一个峰值;通过对第二相粒子(碳、氮化合物)析出机理和控制工艺的研究,采用合理的技术工艺后,有效地控制了产品的时效效应,改善了产品的塑性。

5)通过研究,发明了W-C法,即预先形成织构,然后再经过冷轧和退火,发展有利结构,可使r值提高并能改善深冲性能。

通过研究,还得出I F钢退火过程中形核和长大的机制为定向形核∀选择长大,从而建立了IF钢退火过程中再结晶织构演变的模型。

6)通过对退火工艺的研究,得出退火工艺参数的不稳定和退火不充分是造成成品性能不好的重要原因,IF钢的性能随退火加热温度和保温时间的增加而改善。

通过对I F钢实施在二次冷轧时,如何合理分配压下率的研究,得出在总压下率一定的情况下,如果一次冷轧压下率较小,二次冷轧压下率较大可使r值提高。

经二次冷轧及两次退火后,IF钢的深冲性能得到了明显的改善,应变硬化指数n提高,塑性应变比r值超出一次冷轧相应值的30%左右。

3 我国IF钢的主要生产技术3.1 冶 炼目前,IF钢的冶炼主要遵循铁水脱硫#复吹转炉#RH/TB真空精炼#板坯连铸的工艺路线进行。

3.1.1 铁水脱硫采用钝化的活性碳和喷吹金属镁粉进行脱硫,经脱硫后的铁水送入转炉时要求S 0.003%。

3.1.2 转炉复吹冶炼采用全过程底吹氩气,采用精料废钢及活性碳冶炼。

出钢过程不脱氧,只进行锰合金化处理并用无碳包衬的钢包装钢水。

经转炉复吹冶炼后典型钢水成分的要求见表2。

3.1.3 RH/TB真空精炼精炼工序的最主要任务是使钢水洁净化,对钢水中的夹杂物形态以及偏析进行控制。

我国I F钢的生产企业通常采用顶吹氧循环式真空脱气,并施以轻处理和深度处理相结合的方法。

脱C过程中,当钢水在RH真空精炼后先采用大泵抽真空,之后采取进一步降低真空PC o分压以及钢液循环等方法进行深度脱C。

7对N进行控制时,一般都采用全程保护以防止处理过程中增N。

添加合金元素时,一般都很注意量的控制,为了保证钢的性能,对于加Ti的IF钢,过剩Ti含量一般掌握在0.02%~0.04%之间;对于添Nb +Ti的IF钢,过剩Nb一般掌握在小于0.02%。

表2 IF钢典型的化学成份%项目C Si Mn P S Als Ti O N企标 0.003 0.030.10~0.20 0.006 0.0070.02~0.050.04~0.08 0.0030 0.0040内控 0.003 0.020.10~0.20 0.006 0.0070.02~0.040.04~0.08 0.0030 0.0040目标 0.003 0.020.15 0.005 0.0060.030.06 0.0025 0.00303.2 热 轧目前,我国的IF钢在热轧工艺中的指导思想主要是希望得到粗大的铁素体组织和粗大的析出物,从而达到提高塑性和r值的目的。

1)各企业在选择板坯加热温度时,都考虑在保证较高终轧温度的前提下,尽可能地选择低的温度,一般控制在1050~1200∃之间。

而加热速度则控制在1~3min/mm之间的较快范围内,主要是因为I F钢的导热性能较好,允许使用较快的加热速度。

2)采用高温轧制,因为I F钢的铁素体动态再结晶受变形强度的影响大,在铁素体变形温度区可以发生动态再结晶。

3)在奥氏体再结晶区热轧时,采用的道次变形量都大于8%,因为变形量太小就有可能产生奥氏体部分再结晶,从而发生混晶现象对深冲性能不利。

实践证明,增大变形量后得到的铁素体晶粒就越均匀,有利于获得等轴状铁素体晶粒,有利于提高IF钢的深冲性能。

4)普遍采用润滑技术。

5)采用较高的卷取温度,因为较高的卷取温度有利于铁素体晶粒的长大,有利于TiC粒子的析出,从而达到进一步提高I F钢深冲性能的目的。

3.3 冷 轧冷轧工艺的主要作用在于能对I F钢的r值和(111)织构产生大的影响。

1)一次冷轧时控制总压下率很重要,压下率太大太小对于r值都不利。

一次冷轧的总变形率一般都控制在80%以内。

2)二次冷轧目前还主要处于试验阶段,试验认为二次冷轧时应考虑在总压下率确定后,二次冷轧的压下率应该比一次冷轧的压下率大,这样掌握有利于r值的提高。

3.4 退火工艺退火工艺是决定IF钢最终产品性能的关键,退火工艺参数的稳定和充分退火才能保证产品的内在质量和性能。

目前国外先进国家主要采用连续式退火,而我国则主要采用常规罩式炉退火和全氢罩式炉退火。

退火温度为700~750∃,保温时间4h左右。

4 我国生产IF钢的主要企业1)宝钢。

宝钢是目前国内生产汽车板数量最大、品种最多的企业,也是汽车用钢中IF钢产量最高、品种最多的企业。

1991年开始正式生产IF钢,填补了当时我国IF钢生产的空白,2002年产量突破100万t,2003年达145万t,2005年达195万t。