三菱FX系列PLC在普通车床控制系统的应用

基于三菱PLC实现C650-2型车床的控制

S Q

输入地址

X O o o

功 能

快 速 移 动 电动 机 M

图2

图3

3 . PL C梯 形 图

S B . S B 2 S B 3 S B 4

X 0 0 1 X 0 o 2 X 0 o 3 X 0 0 4

总停止按钮 主轴 电动机 M, 正转按钮 主轴电动机 M 反转 按钮 主轴电动机 M. 点动按钮

X 0 1 0 X 0 1 1 X 0 1 2

冷却泵电动机 M : 停止按钮 冷却泵 电动机 M 启动按钮

F R 常开触点 F R : 常开触点 M。 正转 K S 。 常开触 点开关

本 文介绍 了用 P L C 改造车床 的电气控制 系统 , 完全能够 达到原有 的操 作性能 , 在使 用过程 中, 该 控制系统不影 响车床的机械 特性 , 大大 降低 了电气 和机械方面发生的故障 , 并且本次改造具有投资少 、 见效快 的特点 , 随着 P L C 的性 能不断的完善 , 采用 P L C 来改造工厂里 旧的机 电 设备 大有潜力可挖掘 , 对很多企业来说是值得大力推广。

参 考 文献

K S 2

X 0 1 3

M 反转 K S 。 常开触 点开关

[ 1 ] 吴丽. 电气控制 与P L C应用技 术[ M] . 机械工业 出版社 , 2 0 1 3 . 1 [ 2 ] 蔡 红斌 电气与P L C控制技术[ M] . 清华 大学出版社 , 2 0 0 7 . 8 [ 3 ] 徐 健丰, 徐丽珍 基于三菱 P L C的 X A6 1 3 2 型卧 式万能铣床 的技 术改造[ 1 ] 机床 电气 , 2 0 0 5 . 5 [ 4 ] 卞和营, 宋晓燕. 基 于三菱 P L C的X 6 2 W 万能铣床 电气控制 系统 改造[ 1 ] . 煤矿机械 , 2 0 1 2 , 8

FX系列PLC功能指令和具体的应用

当X0、X1为OFF时上述两个传送都不执行。在使用PLC 编程时,如果在程序中的数据不随时变化,而且变化是可 控的,这样的数据传送就可用脉冲方式。

有些指令,例如XCH、INC、DEC等

例如,INC指令含义是加1。如果每个运行周期都执 行一次加1,其运行结果将无法确定。用连续方式时要 特别注意。这些指令用“!”号表示。

M15 M14 M13 M12 M11 M10 M9 M8 M7 M6 M5 M4 M3 M2 M1 M0

0101010111010101

传送后D0寄存器的数据如下:

0 000000011010101

6.1.3 位元件和字元件

由于数据高8位没有在指令中定义而不能传送,16位 (bit)数据的符号位(最高位)为0,此时只能处理正 数。

由上述例子可知,在作16位(bit)数据操作,而参 与操作的元件由K1、K2、K3来指定时,高位(不足部分) 均作0。这就意味着只能处理正数(符号位为0)。在作 32bit数据操作,参与操作的元件由K1~K7来指定时也一 样。

6.1.4 变址寄存器(V、Z)

变址寄存器在传送、比较指令中来修改操作对象的元件号。 其操作方式与普通数据寄存器一样。操作元件包括K.H、 KnX、KnY、KnM、KnS、T、C、D、V、Z。其中KnY、KnM、 KnS、T、C、D、V、Z可加入变址寄存器。 对32bit指令,V作高16bit,Z作低16bit。32bit指令中用到变址 寄存器时只需指定Z,这是Z就代表了V和Z。

6.1.1 功能指令的表现形式

例如下图中的功能指令是一个取平均值的指令

其功能如下式表达: [(D0)+(D1)+(D2)+(D3)]÷3→(D4Z)

应用PLC在普通机床上开发几项重要功能

应用PLC在普通机床上开发几项重要功能武汉华中自控技术发展有限公司胡国清摘要:本文阐述了在普通机床改造中,应用PLC实现几项重要功能的方法,如镗床滑枕低头补偿、多档速度的实时数字显示、系统故障报警编号显示等。

1问题来源在普通机床的制造或改造过程中,经常会遇到一些技术要求,需另行措施,如:镗床滑枕低头补偿,如果机械结构自身无补偿功能时,需要采取有效的方法予以解决;多档速度的显示,通常制造商采用动圈电压表结合手动多档刻度的方法指示,但其不直观和不准确常常令用户无法满意;系统设备故障报警,通常情况下,制造商用一个或几个报警指示灯显示报警类型,而不能直观地显示故障点,给用户判断和排除故障带来了诸多不便。

这些在数控机床中看来都是很基本的功能,要想在普通机床中实现,却需要采用特殊的手段处理方可。

为此,我公司针对以上需求自行开发了一系列PLC应用技术,实现了多项功能,经过实践的检验,证明这些应用技术的开发是成功的,在此,笔者对该三项应用技术的开发方案、实施办法及其应用效果作较详细的阐述,供同行参考。

2镗床滑枕低头补偿2.1 方案滑枕低头补偿的执行器件通常是电液比例阀,要想根据滑枕的伸出行程来动态补偿低头误差,首先应能够读取滑枕的轴行程,经过相关的计算结合实际补偿量的测试,再通过PLC模拟量控制程序来控制电液比例阀的输出流量,从而实现低头补偿的功能。

应用编码器和专用PLC高速计数模块读取滑枕的轴行程是该技术实现的关键,以它的应用代替数控机床中直接读取NC变量。

模拟量控制程序将读取的轴行程通过一系列的数学计算再通过模拟量输出模块的信号(通常为电压信号)输出,经过信号放大后控制电液比例阀。

如果执行器件为比例伺服阀,则应采集伺服反馈信号到PLC,经过PID计算后控制信号输出。

2.2 实施下面是一个以SIEMENS S7-300 PLC结合比例伺服阀的控制实例来说明该方案的实施办法。

其功能框图如下面图1:图1:镗床滑枕低头补偿系统图对于电液比例阀来说,图中8与5之间的信号只需单向给定即可,而8也只需选择SM332模拟量输出模块即可。

PLC在机床中的应用

基于PLC的机床控制设计姓名:学号:指导老师:PLC在数控机床控制系统中的应用【摘要】PLC是微机技术与继电器常规控制技术相结合的产物,是在顺序控制器和微机控制器的几处上发展起来的新型控制器,是一种以微处理器为核心用作数字控制的专用计算机。

文章主要介绍了可编程控制器的工作原理,分类,结构,数控,工作过程,编程方法、对数控机床个方面的控制以及功能。

【关键词】PLC;数控机床;数控系统前言随着科学技术的发展,机电产品日趋精密复杂。

产品的加工精度要求越来越高,更新换代的周期也越来越短,从而促进了现代制造业的发展。

数控机床是实现军民机械制造工业现代化至关重要的加工设备,并早已成为机床市场的主流产品。

而作为数控机床“大脑”的数控系统,既是决定数控机床性能和可靠性的关键因素,也是数控机床成本的主要组成部分。

数控系统主要由输人装置、监视器、主控制系统、PLC、各类输人/输出接口等组成。

随着PLC 技术、功能不断完善,使车床的数控系统,具有成本低、系统简单、调整方便的优点。

PLC 是微机技术与继电器常规控制技术相结合的产物,是在顺序控制器和微机控制器的几处上发展起来的新型控制器它不仅充分利用微处理器的优点来满足各种工业领域的实时控制要求,同时也照顾到现场电器操作维护人员的技能和习惯,摒弃了微机常用的计算机编程语言的表达形式,独具风格的形成一套一件电器为基础的形象编程语言和模块化的软件结构,使用户程序的编制清晰直观、方便易学、调试和查错都很容易。

PLC 现已成为现代工业控制三大支柱之一,以其可靠性高、逻辑功能强、体积小、可在线修改控制程序、具有远程通信联网功能、易于与计算机接口、能对模拟量进行控制,具备高速技术与位控等高性能模块等优异性能,日益取代有大量中间继电器、时间继电器、计数继电器等组成的传统继电-接触控制系统,随着科学技术的迅猛发展,在航天、航空、机械、化工、石油、冶金、电力、轻工、电子、交通、技术监督与测试等行业得到广泛应用,而且也正逐步引入人们的日常生活中去。

PLC在机床数控系统中的应用

PLC在机床数控系统中的应用摘要目前,可编程控制器(PLC)广泛应用于数控机床等工业控制中。

随着PLC技术的发展, 它在位置控制、过程控制、数据处理等方面的应用也越来越多,它在控制性能、组机周期和硬件成本等方面所表现出的综合优势是其它工控产品难以比拟的。

现代数控机床采用PLC代替继电器控制来完成逻辑控制,使数控机床结构更紧凑,功能更丰富,响应速度和可靠性大大提高!关键词可编程控制器数控机床数字控制一、PLC可编程控制器(PLC)是一种专为在工业环境下应用而设计的数字运算操作的电子系统,它采用一种可编程程序的存储器,在其内部存储执行逻辑算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式、模拟式的输入输出来控制各种类型的机械设备和生产过程。

组合机床是针对特定工件,进行特定加工而设计的一种高效率自动化专用加工设备,这类设备大多能多刀同时工作,并且具有自动循环的功能。

组合机床通常由标准通用部件和加工专用部件组合构成,动力部件采用电动机驱动或采用液压系统驱动,由电气系统进行工作自动循环的控制,是典型的机电或机电液一体化的自动加工设备。

1、 PLC二、数控机床数控机床是数字控制机床(Computer numerical control machine tools)的简称,是一种装有程序控制系统的自动化机床。

该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使机床动作数控折弯机并加工零件.包括以下构造:主机数控机床的主体,包括机床身、立柱、主轴、进给机构等机械部件。

他是用于完成各种切削加工的机械部件。

数控装置是数控机床的核心,包括硬件(印刷电路板、CRT显示器、键盒、纸带阅读机等)以及相应的软件,用于输入数字化的零件程序,并完成输入信数控机床息的存储、数据的变换、插补运算以及实现各种控制功能。

驱动装置数控机床执行机构的驱动部件,包括主轴驱动单元、进给单元、主轴电机及进给电机等。

PLC在数控机床上的具体应用

PLC在数控机床上的具体应用PLC(可编程逻辑控制器)在数控机床上的应用越来越普遍,主要功能是控制机床运动,提高机床加工效率和精度,减少人工干预,可以节省生产成本和提高生产效率。

本文将介绍PLC在数控机床上的具体应用和相关技术。

PLC在数控机床上的基本原理PLC是一种常用的数字电子工具,它是由控制器、输入、输出等多种电子组件组成的直接现场控制系统。

PLC可以通过编程实现自动化控制,调整定时、逻辑关系、运算关系等参数,以控制机器的运行。

PLC并不需要繁琐的线路连接,而是通过输入、处理、输出等功能模块及其组合实现控制逻辑。

在数控机床上,PLC可以实现自动化控制和运行调节,例如控制机床加工速度、半径大小和角度等。

同时,PLC在数控机床上也可以实现数据的存储,警报错误、复制、删除等一系列操作,以提高工作效率和质量。

PLC在数控机床上的具体应用指令控制数控机床的核心是运动控制,PLC可以将运动要求,如加工速度、行程、进给等指令,转换为电信号,并向伺服系统发送指令,从而实现对机床的运动控制。

同时,PLC还可以对机床进行诊断、调节和维护,如口径校验、磨床头部调整等,保证生产质量和机床长期稳定运行。

自动化生产数控机床需要进行大量的操作和控制,PLC可以群控数控机床,从而自动化生产。

例如,可以将多个加工任务组合在一起,连续完成生产,实现生产过程的自动化控制,极大地提高生产效率和工作质量。

生产监控PLC可以实现机床的自动检测和报警功能,如实现机床的过载、过压、缺相、过载等监测,定时或按需更新机床的运作状态和异常指示,及时处理问题。

通过这些监控和报警功能,可以大大减少机床故障和生产停机时间。

设备维护PLC可以通过存储机床数据,如调整参数、二次编程、机床维护记录等方式,提高机床的生产效率和维护质量。

同时,PLC在数控机床上也可以对机床进行远程访问和维护,即通过远程访问,可对机床的运行状态、故障等信息进行实时监控、管理和分析,提高维护效率,并有助于制定更有效的计划和方案。

基于PLC的普通车床电气控制系统设计

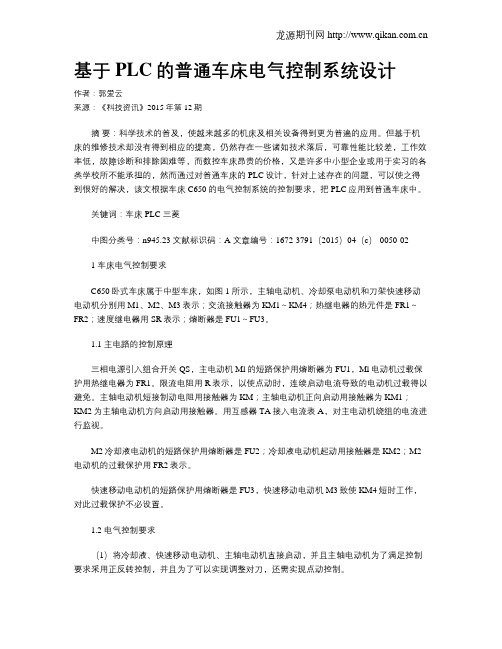

基于PLC的普通车床电气控制系统设计作者:郭爱云来源:《科技资讯》2015年第12期摘要:科学技术的普及,使越来越多的机床及相关设备得到更为普遍的应用。

但基于机床的维修技术却没有得到相应的提高,仍然存在一些诸如技术落后,可靠性能比较差,工作效率低,故障诊断和排除困难等,而数控车床昂贵的价格,又是许多中小型企业或用于实习的各类学校所不能承担的,然而通过对普通车床的PLC设计,针对上述存在的问题,可以使之得到很好的解决,该文根据车床C650的电气控制系统的控制要求,把PLC应用到普通车床中。

关键词:车床 PLC 三菱中图分类号:n945.23 文献标识码:A 文章编号:1672-3791(2015)04(c)-0050-021 车床电气控制要求C650卧式车床属于中型车床,如图1所示,主轴电动机、冷却泵电动机和刀架快速移动电动机分别用M1、M2、M3表示;交流接触器为KM1~KM4;热继电器的热元件是FR1~FR2;速度继电器用SR表示;熔断器是FU1~FU3。

1.1 主电路的控制原理三相电源引入组合开关QS,主电动机Ml的短路保护用熔断器为FU1,Ml电动机过载保护用热继电器为FR1。

限流电阻用R表示,以使点动时,连续启动电流导致的电动机过载得以避免。

主轴电动机短接制动电阻用接触器为KM;主轴电动机正向启动用接触器为KM1;KM2为主轴电动机方向启动用接触器。

用互感器TA接入电流表A,对主电动机绕组的电流进行监视。

M2冷却液电动机的短路保护用熔断器是FU2;冷却液电动机起动用接触器是KM2;M2电动机的过载保护用FR2表示。

快速移动电动机的短路保护用熔断器是FU3,快速移动电动机M3致使KM4短时工作,对此过载保护不必设置。

1.2 电气控制要求(1)将冷却液、快速移动电动机、主轴电动机直接启动,并且主轴电动机为了满足控制要求采用正反转控制,并且为了可以实现调整对刀,还需实现点动控制。

(2)因为在停车时需反接制动,且在点动完毕后也是需要的。

plc在数控机床控制系统中的应用 毕业设计

plc在数控机床控制系统中的应用毕业设计1. 引言1.1 概述数控机床是现代制造业中非常重要的设备之一,它能够实现高精度、高效率、自动化的加工过程。

在数控机床的控制系统中,PLC(可编程逻辑控制器)作为一种广泛应用的控制器,发挥着重要的作用。

本文将从PLC在数控机床中的应用出发,对其优势和作用进行详细分析,并通过具体应用案例展示其在数控机床领域的实际应用价值。

1.2 文章结构本文共分为五个部分,各部分内容安排如下:第二部分将介绍数控机床的基本原理,以使读者对数控机床有更深入的了解。

随后,在第三部分中,将通过具体的案例分析,展示PLC在不同类型的数控机床中所扮演的角色和应用情况。

第四部分将讨论在PLC与其他控制方式之间进行比较时面临的问题和挑战,并提出相应解决思路。

最后,在结论部分将对全文进行总结,并展望PLC在数控机床领域未来的发展方向。

1.3 目的本文的主要目的是探讨PLC在数控机床中的应用,深入了解其优势和作用,并通过具体案例分析加深读者对其在实际生产中所起到的重要作用的理解。

同时,本文还将探讨PLC与其他控制方式进行比较时所面临的问题与挑战,并提出未来发展方向。

通过本文的阐述,读者能够更好地理解和认识PLC在数控机床领域中的应用价值,并为相关研究和改进提供参考。

2. PLC在数控机床控制系统中的应用2.1 数控机床的基本原理在开始讨论PLC在数控机床控制系统中的应用之前,我们首先需要了解数控机床的基本原理。

数控机床是一种通过事先编程来自动化地进行加工的装置。

它使用计算机来精确地控制工具和工件之间的相对运动,并实现复杂的加工操作。

其核心组成部分是由电脑、传感器、伺服驱动器和执行器等组成的数控系统。

2.2 PLC在数控机床中的优势和作用PLC(Programmable Logic Controller,可编程逻辑控制器)作为一种可编程的电子设备,广泛应用于各种自动化领域,包括数控机床。

PLC在数控机床中具有以下优势和作用:高可靠性:PLC具有稳定可靠的硬件结构和工业级别的软件设计,可以在恶劣环境下长时间稳定运行。

普通车床电气控制系统PLC改造

摘要:随着微电子技术和计算机技术的迅速发展,PLC(即可编程控制器)在工业控制领域内得到十分广泛地应用。

P LC可编程序控制器:PL C英文全称P ro gr am ma bl e L o gi c Co nt ro ll er ,中文全称为可编程逻辑控制器,定义是:一种数字运算操作的电子系统,专为在工业环境应用而设计的。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

本文主要介绍了可编程控制(P LC)的应用特点及采用P LC的模拟车床控制系统的硬件设计与软件功能设计,并通过实践验证硬件设计与软件设计的合理性。

充分体现了PLC系统具有体积小、功能强、编程容易、维护方便,以及组网灵活等一系列特点,特别是它的高可靠性和较强的适应环境的能力都在此应用实例中得到了很好的实现。

关键词:P LC,车床,改造目录0、绪论 (3)1、P LC简介 (3)1.1、P LC的应用领域 (3)1.2、P LC的应用特点 (4)2、P LC的基本结构 (5)2.1、C PU模块 (5)2.2、I/O模块 (6)2.3、编程器 (6)2.4、电源 (6)3、C650卧式车床的主要结构与控制要求 (6)3.1、C650卧式车床的主要结构 (6)3.2、C650车床的控制要求 (7)3.3、继电器电气线路的分析 (7)3.3.1、主电路分析 (8)3.3.2、控制电路分析 (9)3.3.3、整机线路连锁与保护 (10)4、P LC选型 (10)5、C650卧式车床P L C控制系统设计 (11)5.1、工作原理 (11)5.2、工作方式 (12)5.3、改造前提 (13)5.4、控制系统的P L C改进 (13)5.5主轴电动机的正转控制 (15)5.6、主轴电机反转控制 (15)5.7、主轴电动机点动控制 (16)5.8、主轴电动机的正向启动运行反向制动停止控制 (16)5.9、主轴电动机的反向启动正向制动停止控制 (16)5.10、冷却泵电动机控制 (16)5.11、小头快速移动电动机控制 (17)6、P LC的日常维护 (17)6.1、工作环境 (18)6.2、控制系统中干扰及其来源 (18)6.3、P LC系统中干扰的主要来源及途径 (19)6.4、主要抗干扰措施 (20)7、总结 (22)8、感谢 (23)9、参考文献 (25)0、绪论普通车床是应用非常广泛的金属切削工具,目前采用传统的继电器控制的普通车床在中小型企业仍然大量使用。

浅谈三菱PLC在自动控制设备中的应用

南风论坛ANFENGLUNTAN N 148 Jul. 2016 JulyPLC 是可编程控制器的简称,是一种专门为工业应用而设计的电子控制装置。

可编程控制器PLC具有编程简单、稳定性高、功能性强等优点,在工业控制系统中使用的频率比较高。

本文将结合三菱PLC 在工业生产中应用的实际情况,分析三菱PLC 在自动控制设备中的应用。

一、三菱PLC 的主要特点目前,我国工业领域使用的三菱PLC 主要是三菱电机在大连生产的产品,三菱PLC 具有很多的型号,在我国使用比较多的型号有FR-FX1N,FR-FX2N,FR-A,FR-1S.FR-3U,FR-Q 等。

无论是哪种型号的三菱PLC,都具有下述四个特点。

第一、就是三菱PLC 的结构比较灵活。

第二、就是三菱PLC 的传输质量比较高、速度比较快、稳定性比较强。

三菱PLC 具有14Mbps 带宽,能支持多种应用平台的使用,在线观看DVD 影片的效果很多。

第三、就是三菱PLC 的成本比较低。

使用三菱PLC 不需要重新建设网络基础设施,使用已有的低压配网络基础设施即可,也不需要重新布线,这样不仅能降低使用三菱PLC 的成本,同时还能有效地节约资源。

二、三菱PLC 在矿井提升机电控中的应用在矿井提升机电控中使用三菱PLC 的主要目的是防止出现过卷、坠罐等事故的发生,从而实现提高系统运行速度的目标。

根据矿井提升机的实际运行情况,提出下述的改革方案。

(一)控制系统简介近年来,随着计算机技术和网络技术的不断发展,工业也逐渐向自动化方向发展,并取得了很好的成绩。

本文所介绍的矿井提升机电控系统采用的是模块化的设计方法,在柜内进行安装,使用并行背板总线将这些不同的功能模块连接在一起。

控制系统中包括很多独立的子系统,但是这些不同的子系统之间是具有一定联系的。

CPU 使用的编程语言是IEC1131-3,具有下述几种功能。

第一,可以对工业项目进行控制、管理;第二,能进行合理的赋值;第三,可以实现下载程序、上传数据的目标;第四,能诊断出系统中存在的问题;第五,能对自控控制系统进行检测;第六,具有很强大的软件处理指令功能和网络功能。

论PLC在机床电气控制系统的应用

论PLC在机床电气控制系统的应用在以往的电气控制装置实际运行的过程中存在一些问题,要不断变革有关技术。

而PLC技术具有较好的前景功效,它可以提高对机械电气装置的管控效率,为从事机械的电气化控制工作的人员提供帮助。

标签:PLC;机床电气;设计;应用引言PLC的优点主要就是可以使用开关实现连续的回路控制。

与此同时可以将大型的、复杂的机械控制系统与其他的机器连接在一起使用,在很大程度上提高了机械自动化生产的水平。

其优点主要变现在以下两个方面:一方面PLC 技术可以让编程变得更加的简单,更加容易操作和学习。

PLC 是非常容易操作的,它可以通过简单的逻辑发出控制指令。

1、PLC控制技术在电气控制中运用的意义PLC控制技术,主要用程方式完成控制,在电气控制系统当中,通过运用PLC控制技编程保证电气设备得到的管控。

与常规的电气控制技术相比较来说,PLC控制技术的优势特别显著,具体体现在以下几方面:第一,具有较为显著的扩展性,能够更加准确的进行系统扩建,而且操作过程较为便捷,系统维护难度较低。

第二,PLC控制系统中的各项设备终端接线能够实现可拆卸,在带电状态之下,操作人员仍然能够将不同的部件插拔。

第三,供电模式较为稳定。

PLC控制技术主要运用UPS供电系统进行供电,能够避免系统突然断电而产生的数据丢失现象的发生。

对于电气控制人员来讲,要明确PLC控制技术的工作机理,并输入采样环节与执行环节,包括输出环节,合理运用该技术,能够保证煤矿电气系统运行更为安全,有效降低控制系统出现运行故障的概率。

2、PLC技术在电气自动化控制中的具体应用首先确定使用方法,PLC技术在快速发展的过程中,产生众多的服务类型,不同服务类型对应不同的功能要求。

对此在工业装置电气自动化控制过程中,为了最大限度发挥PLC技术的应用价值,企业需要结合工业装置类型、生产类型、控制目标来选择契合企业生产实际需求的PLC技术,从而提升后续自动化控制过程的稳定性。

PLC在机床电气控制中的应用

PLC在机床电气控制中的应用机床作为一种机械、液压以及电气协同控制的一体化通用加工设备,具有一定的代表性、典型性,同时故障的发生率非常高,同时具体故障的类型非常的多变,故障排除的工作量很大,短时间内很难完成。

PLC主要是控制电顺序的基础上逐渐发展和完善起来的,微处理器是其最主要的核心,是一种能够进行自动控制的装置。

现阶段,PLC已经完全取代了以继电器和接触器为主的控制设备在机床电气控制中的应用,凭借PLC本身的可靠性和对控制时间的精准性能够实现对机床电气控制的优化与改进,从而取得良好的控制效果。

标签:PLC;机床电气;控制;应用近年来,随着社会经济的快速发展和科学技术进步,我国的PLC获得了更多的发展机会,并且在网络通信和数据处理等方面逐渐得到了科学的改进。

目前,PLC在全世界的机床电气控制中都得到了广泛的应用,其具有良好的扩展性、组态灵活方便、控制可靠,虽然体积非常小,但是功能强大、速度快,维修起来更加方便和快捷。

1 组合机床的主要构成组合机床主要是按照工件加工的实际需要,以大量标准化和系列化通用部件的基础上,搭配少量的专用配件,严格按照事先设定好的加工工序对一种或者多种工件进行高效且灵活的专用机床。

同时,组合机床在结构方面相对比较简单,生产效率以及自动化水平都相当高,具备重新进行整合的能力,在大批生产中对于零件或者工序的加工非常适用。

一般情况下,组合机床都是半自动的,在很大程度上可以实现工件的多面和多主轴加工,并且通常采用多个主轴、刀、面以及工序同时加工的方式,与通用机床相比生产效率相当高,并且成本低,因此逐渐被广泛应用在大批量的生产过程中,在一定程度上还可以组成自动生产线,有利于自动化生产的实现。

基于组合机床主要是由专用的加工部件和通用的标准部件组成,其动力部件的驱动主要是液压系统或者电动机,在电气系统自动循环工作的控制下实现机电液的一体化发展,或者是机电加工设备控制的自动化。

组合机床最常见的通用部件为动力滑台,但是多数情况下是拿电动机代替驱动的,有时也会拿液压机充当。

机床电气控制与PLC第5章 三菱FX系列PLC及其指令系统-文档资料

第5章 三菱FX系列PLC及其指令系统

高等教育出版社

克拉玛依理工学院

机床电气控制与PLC (第二版)

图5-5 ORB指令

第5章 三菱FX系列PLC及其指令系统

高等教育出版社

克拉玛依理工学院

机床电气控制与PLC (第二版)

五、ANB指令 指令用法 ANB:块与指令。将并联电路块的始端与前一 个电路串联连接的指令。两个或两个以上接点并联 的电路称作并联电路块,并联电路块串联连接时要 用ANB指令。在与前一个电路串联的时候,用LD与 LDI指令作分支电路的始端,分支电路的并联电路 块完成之后,再用ANB指令来完成两电路的串联。

第5章 三菱FX系列PLC及其指令系统

高等教育出版社

克拉玛依理工学院

机床电气控制与PLC (第二版)

图5-9 SET、RST指令

第5章 三菱FX系列PLC及其指令系统

高等教育出版社

克拉玛依理工学院

机床电气控制与PLC (第二版)

八、PLS、PLF指令 指令用法 ① PLS:脉冲输出指令,上升沿有效。 ② PLF:脉冲输出指令,下降沿有效。 这两个指令用于目标元件的脉冲输出,当输入信 号跳变时产生一个宽度为扫描周期的脉冲。

第5章 三菱FX系列PLC及其指令系统

高等教育出版社

克拉玛依理工学院

机床电气控制与PLC (第二版)

Байду номын сангаас

图5-4 OR ORI 指令

第5章 三菱FX系列PLC及其指令系统

高等教育出版社

克拉玛依理工学院

机床电气控制与PLC (第二版)

四、ORB指令 指令用法 ORB: 块或指令。将两个或两个以上串联 电路块并联连接的指令。用于多触点电路块 之间的并联连接。两个或两个以上的接点串 联连接的电路叫串联电路块。

PLC技术在全自动仪表车床中的应用

PLC技术在全自动仪表车床中的应用1. 引言1.1 仪表车床简介仪表车床是一种用于制造精密零件的机床,主要用于加工汽车、摩托车、航空航天等行业的零部件。

它具有高精度、高效率、稳定性好的特点,广泛应用于各个领域。

仪表车床通常由床身、主轴、滑板、滑板支撑、卡盘、床头、床尾、工具架等部分组成。

床身是整个车床的主体,承载主轴箱和主传动装置,起着支撑和定位作用。

主轴是仪表车床的主要运动部件,用来安装刀具和回转加工工件。

滑板在床身上按直线运动,用来安装进给驱动装置和工具架,可实现沿径向和轴向方向的运动。

卡盘用于夹持工件,可根据需要选择不同的夹持方式。

床头床尾安装了主轴箱、主传动箱等主要部件,起支撑和定位作用。

工具架装有刀架、进给机构等部件,用来安装和调整刀具、实现切削加工。

仪表车床在现代制造业中扮演着至关重要的角色,其精密加工能力和高效率生产能力得到广泛认可。

在全自动仪表车床中,PLC技术的应用更是提升了车床的自动化程度和生产效率,极大地推动了工业生产的发展。

1.2 PLC技术的介绍PLC技术的核心是PLC控制器,它包含中央处理器、输入模块、输出模块和编程存储器等部件。

输入模块用于接收各种传感器信号,输出模块用于控制执行器动作,中央处理器则根据程序逻辑进行运算控制。

编程存储器中存储了程序控制逻辑及操作程序,用户可以通过编程软件对PLC进行编程,实现不同功能需求。

PLC技术在全自动仪表车床中的应用非常广泛,可以实现自动化生产、提高生产效率、减少人力成本等优势。

随着技术的不断发展,PLC技术在工业控制领域的应用将会越来越广泛,发挥出更大的作用。

2. 正文2.1 PLC在全自动仪表车床中的作用PLC在全自动仪表车床中的作用非常重要,它可以提高生产效率、精度和稳定性。

PLC可以完全替代传统的电气控制系统,通过编程控制各个执行器的运动和参数,实现自动化生产。

PLC可以根据预设的加工程序,精确控制车床的各个运动轴,保证加工的准确性和一致性。

基于PLC控制的普通车床车削轴类工件的加工工艺研究

基于PLC控制的普通车床车削轴类工件的加工工艺研究【摘要】本文针对基于PLC控制的普通车床车削轴类工件的加工工艺展开研究。

在介绍了研究背景、研究目的和研究意义。

在详细介绍了PLC 控制系统的特点,普通车床车削工件的加工工艺,以及PLC控制在车床加工中的应用。

实验设计与方法部分阐述了具体的实验方案,实验结果分析则对实验结果进行了详细的讨论和分析。

结论部分总结了本文的研究成果,并展望了未来的研究方向。

创新点突出了本文在该领域的创新之处,同时也指出了一些不足之处,为今后的研究提供了改进的方向。

通过本研究可以更好地了解PLC控制在普通车床车削轴类工件加工中的应用,为相关领域的研究和实际生产提供参考。

【关键词】关键词:PLC控制系统、普通车床、车削工艺、加工工艺、实验设计、实验结果分析、车床加工、创新点、不足之处。

1. 引言1.1 研究背景随着工业自动化技术的不断发展,PLC控制系统已经在各种领域得到了广泛应用。

在机械加工领域中,PLC控制系统可以提高设备的自动化程度,实现工艺流程的精准控制,提高生产效率和产品质量。

普通车床是一种常见的机械设备,用于车削各类轴类工件。

传统的车床加工工艺主要依靠人工控制,存在生产效率低、加工精度不稳定等问题。

将PLC控制系统应用于普通车床车削工艺中,可以有效提高加工效率和产品质量。

目前,关于基于PLC控制的普通车床车削轴类工件的加工工艺研究还比较有限。

通过对PLC控制系统的介绍,普通车床车削工件的加工工艺分析以及实验设计与方法的研究,可以为进一步推广和应用这一技术提供参考。

本研究旨在探讨基于PLC控制的普通车床车削轴类工件的加工工艺,为机械加工领域的自动化生产提供新的思路和方法。

1.2 研究目的研究目的主要是探讨基于PLC控制的普通车床车削轴类工件的加工工艺,通过对PLC控制系统的介绍,普通车床车削工件的加工工艺,以及PLC控制在车床加工中的应用进行深入研究,以期提高车削轴类工件的加工效率和精度。

应用PLC改造普通车床的电气控制系统

毕业设计任务书课题名称:应用PLC改造普通车床的电气控制系统学生姓名潘际林专业机械设计制造及其自动化学号1242001259147论文写作时间 2015.03.09-2015.06.10指导教师严爱平目录摘要………………………………………………………………前言………………………………………………………………第一章绪论 (1)1.1普通机床发展历史及应用 (1)1.2 PLC的基础知识 (2)1.3采用PLC改造C650车床的意义 (4)第2章 C650车床的主要结构与控制要求 (5)2.1 C650车床的主要结构 (5)2.2电气控制线路分析 (7)2.2.1 主电路分析 (7)2.2.2 控制电路分析 (9)2.3整机线路联锁与保护 (13)第3章 PLC的简介及控制原理 (13)3.1 PLC的发展历史 (13)3.2 PLC系统 (14)3.3 PLC的基本结构 (15)3.3.1 中央处理器(CPU) (15)3.3.2存储器 (16)3.3.3输入输出接口电路 (16)3.4 PLC的工作原理 (17)3.4.1输入采样阶段 (17)3.4.2用户程序执行阶段 (18)3.4.3输出刷新阶段 (19)3.5 PLC的选型 (19)第4章改造车床C650硬件设计 (20)4.1 用PLC控制车床的优点及意义 (20)4.1.1 控制方式 (20)4.1.2 工作方式 (20)4.1.3 控制速度 (21)4.1.4 定时和计数控制 (21)4.1.5 可靠性和可维护性 (21)4.2统计I/0的点数 (22)4.3 I/O分配表及外部硬件接线图 (23)第5章控制C650车床的的软件设计 (25)5.1 改造C650的梯形图 (25)5.2 梯形图分析 (27)5.3 产品调试 (28)结论 (28)致谢 (30)参考文献 (31)摘要针对现有普通车床C650车床存在的缺点提出PLC改造方案和基于控制系统设计,提高了机床的加工精度,扩大了机床的使用范围,并提高了生产率。

基于PLC控制的普通车床车削轴类工件的加工工艺研究

基于PLC控制的普通车床车削轴类工件的加工工艺研究1. 引言1.1 研究背景对于基于PLC控制的普通车床在加工轴类工件中的工艺研究具有重要的意义。

通过研究普通车床车削轴类工件的加工工艺,优化工艺参数,控制加工质量,并考虑安全性与稳定性等因素,可以更好地实现车床加工的现代化、智能化和自动化,提升企业的竞争力和生产效率。

1.2 研究意义普通车床是机械加工中常用的设备之一,轴类工件是车床加工的常见零件之一。

随着工业自动化的发展和智能化的要求,基于PLC控制的普通车床在加工轴类工件方面展现出了巨大的应用潜力。

研究基于PLC控制的普通车床车削轴类工件的加工工艺,对于推动智能制造、提高加工效率、优化生产质量具有重要的意义。

研究基于PLC控制的普通车床车削轴类工件的加工工艺,可以实现加工过程的自动化和智能化。

通过PLC控制系统,车床可以实现自动化的加工流程控制,提高生产效率和精度,减少人为操作的瑕疵,降低生产成本,提高工作效率。

研究加工工艺参数的优化以及加工质量的控制,可以有效提高加工质量和产量。

通过合理设计工艺参数,减少加工过程中的变形和残余应力,提高工件的加工精度和表面质量,实现对轴类工件的精准加工。

结合安全性和稳定性考虑,能够更好地保障生产过程的安全和稳定,实现普通车床车削轴类工件的高效加工。

研究基于PLC控制的普通车床车削轴类工件的加工工艺具有重要的实际意义和推广价值。

2. 正文2.1 PLC在车床控制中的应用通过PLC控制系统,可以实现对车床加工过程中各种运动、速度、力度等参数的精确控制。

操作人员只需通过编程设置相应参数,即可实现自动化生产,提高生产效率和加工精度。

PLC还可以实现对车床运行状态的实时监测和故障诊断,确保生产过程稳定可靠。

在车床控制中,PLC还可以与人机界面、传感器、执行机构等设备进行联动,实现更加智能化的生产。

通过PLC的灵活编程功能,可以根据不同的加工要求,实现多种加工程序的自动切换,提高生产的灵活性和适应性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高了机床的可靠性,同时给系统的维护和改动带来很大方便。

关键词:可编程控制;普通车床;继电器;P LC

中图分类号:TG659

文献标识码:A

文章编号:1002-2333(2008)12-0109-02

MITSUBISHI FX of PLC in the Controlling System of General Lathe XIONG Yi-na, JIANG Hong-wei, WU Yue-ming

和控制精度,给系统维护和灵活改变控制程序带来很大

好处。此改造方案费用成本不高,而效果十分明显,可给

专业操作人员带来很大的方便,值得在生产上推广应用。

[参考文献]

[1] 郭宗仁. 可编程控制器应用系统设计及通信网络技术 [M].北

京:人民邮电出版社,2003.

[2] 李仁.电气控制[M].北京:机械工业出版社,1996.

(1)设计思路:PLC 属弱电系统,在弱电系统中记忆 电路的抗干扰能力比门电路差得多,而且门电路在干扰 脉冲消失后,可自行恢复正确状态。因此,在设计控制程 序时,应该多用门电路,少用记忆电路,使系统可靠性高, 基于这个道理,编写程序时采用“编码顺序控制”的方法。

(2)PLC 型号的选择:PLC 是一种以 CPU 为核心的 工业控制专用计算机,其硬件结构与普通微机相同,但它 主要是用于完成较复杂的继电器接触器控制系统的功

X0 X3 M2

M1

正向起动

M1

X1 X3 M1 M2

M2

反向起动

M1

M3

起动

M2

M3 X6 X2 Y2 M4 Y

M4

制动

M4 Y2 M1 T0 X11

X6 Y1

T0 K10 制动延时 1s

Y0

正转 KM1

Y0

X2

Y2 M2 X6 Y0 Y1 T0 X10

反转 KM2

Y1

关键词:涂胶机器人;控制系统;分时共享

中图分类号:TP242

文献标识码:A

文章编号:1002-2333(2008)12-0110-02

Control System Design of Three-DOF Glue-robot WANG Bao-gang1, 2, YOU Bo2, XIAO Yong-qiang2

能。在实际应用中,应根据设计要求、输入输出点数以及 所需继电器数目来选择型号。而根据 C650 卧式车床的控 制要求,该车床的输入信号 11 个点,输出信号 5 个点,因 此,本设计选用 I/O 点数为 24 点的 FX1N-24MR 型 PLC。 3 PLC 程序设计

(1)I/O 分配表(如表 1)

电机轴的实时运动进行控制;(3) 实现对胶枪喷涂的控 卡集成了示教盒与 DSP 通信电路,CAN 总线通讯口,232

制;(4)接受控制面板的输入信号并作相应的处理;(5)对 通讯口,存储器扩展电路,键盘及 LED 显示电路,CPLD

当前系统状态进行显示。控制系统是机器人的核心,其主 译码、中断、正交编码处理电路,控制电压转换电路等。接

(1)主轴与进给电动机 M1,功率为 30kW,允许在空 载下直接起动。其要求能实现正、反转,从而经主轴变速箱 实现主轴的正、反转,或通过挂轮箱传给溜板箱来拖动刀 架实现刀架的横向左、右移动。为便于进行车削加工前的 对刀,要求主轴拖动工件作调整点动,所以要求主轴与进 给电动机能实现单方向旋转的低速点动控制。主电动机停 车时,由于加工工件转动惯量较大,故需采用反接制动。

要控制机器人 X、Y、Z 三个轴的协调运动,这里包括单轴 口卡通过 62 针接头与基卡相连。伺服使能、报警清除等

的点位控制、两轴的连续插补运动及三轴的联合运动等。 输出信号经过光电隔离后通过 25 针接头对电机进行控

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

1引言

另外,控制器需要对示教的大量数据进行存储管理,所以

目前涂胶机器人已广泛应用于汽车、电子封装等行 也需要很好的数据存储及处理能力。系统的输入、输出也

业[1,2]。高精度、高质量和高可靠性的涂胶机器人必将对提 是系统的关键部分,特别是对电机的输出及电机检测信

高产品质量和生产效率具有重要的意义[3,4]。本文根据生 号的返回,所以既要求系统具有好的反应特性,同时能够

(2)冷却泵电动机 M2,功率为 0.15kW,用于在车削 加工时,供出冷却液,对工件与刀具进行冷却。

(3)快速移动电动机 M3,功率为 22kW,由于溜板箱 连续移动时短时工作,故 M3 只要求单向点动,短时运转。

(4)M1 正反转之间有互锁,热继电器 FR1、FR2 实现 M1、M2 的过载保护;接触器 KM1、KM2、KM4 采用按钮与 自锁环节,对 M1、M2 实现欠电压和零电压保护。 2 PLC 设计思路及型号的选择

产要求,结合所设计的三自由度涂胶机器人开发了高精 抵抗外界的干扰。

度、高可靠性的控制系统。

3 控制系统硬件设计

2 控制系统设计要求分析

基于上述分析设计了以 TMS320F2812 为核心处理

所设计的系统需要具备以下功能:(1)接受示教盒发 器的机器人控制系统。其结构如图 1 所示。控制器由基卡

来的信息并能进行相应的处理;(2)能对机器人 3 个伺服 和接口卡组成,可以同时控制 1-3 轴伺服电机的运动。基

制造业信息化

仿真 / 建模 / CAD/ CAM/ CAE/ CAPP MANUFACTURING INFORMATIZATION

三菱 FX 系列 PLC 在普通车床控制系统的应用

熊轶娜, 蒋红卫, 吴跃明 (长沙航空职业技术学院,长沙 410124)

摘 要:针对某航空修理厂原有普通车床在继电器控制系统方面的缺陷,采用 PLC 对其进行改进,从而克服原有缺点,

(Changsha Aeronautical Vocational Technical College, Changsha 410124,China)

Abstract: The shortcomings of general lathe by relay in a factory can be reformed with PLC. In this way the reliability can be improved and the conveniences can also be brought up. Key words: programable control; general lathe; relay; PLC

表 1 I/O 分配表

输入信号

I点

输出信号

O点

M1 正转起动按钮 SB1

X0 主轴电动机 M1 正转接触器 KM1 Y0

M1 反转起动按钮 SB2

X1 主轴电动机 M1 反转接触器 KM2 Y1

M1 点动起动按钮 SB3

X2 短路限流电阻 R 接触器 KM3 Y2

M1 反接制动按钮 SB4

X3 冷却泵电机起停接触器 KM4 Y3

X5 X4 X7 Y3

Y3

冷却泵 KM4

X12

Y4

快速 KM5

图 2 C650 卧式车床 PLC 控制梯形图

的是常开点。输出元件中 KM1、KM2 接触器互锁。输 出电源为交流 110V。

(3)梯形图(如图 2) (4)梯形图编程(略)。 4结论

通 过 采 用 PLC 对 C650 卧式车床进行改造, 克服了原有普通车床在继 电器控制系统方面的弊 病,提高了车床的可靠性

Abstract: According to the design requirements for control system of the 3 -DOF glue -robot, high reliable, high efficient control system is designed with TMS320F2812 as the core processor. The system software is developed using mixed programming of language C and assembly language. Parallel processing technology of resources time-sharing is adopted to realize the parallel process of multitask in order to improve utilization ratio of the system resources. Practices show that this control system can meet the requirements of actual production. Key words: glue-robot; control system; time-sharing

110 机械工程师 2008 年第 12 期

(1. Department of Automation, Heilongjiang Agricultural Engineering Vocational College, Harbin 150088, China ; 2. Automation Academic, Harbin University of Science Technology, Harbin 150080, China)

摘 要:针对三自由度涂胶机器人控制系统的设计要求,设计了以 TMS320F2812 为核心处理器的高可靠性、高效率的

控制系统。系统软件采用 C 语言和汇编语言混合编程的方式开发。为了提高系统资源的利用率,采用资源分时共享的并

行处理技术实现多任务的并行处理。实践证明所开发的控制系统完全能够满足实际生产需要。