结晶器系统水处理方案的优化

软水系统清洗剥离方案

二炼钢软水系统清洗剥离方案一、概况二炼钢有四个软水系统,包括:结晶器软水系统、连铸设备软水系统、风机冷却软水系统和LF冷却软水系统。

在上周的停产检修过程中,发现回水端管道内壁有粘泥状附着物,经过分析其主要成分为:58%的氧化铁、2%的氧化钙和氧化镁,还有约40%的酸不溶物。

与车间协商后,决定对该系统做一次清洗剥离。

二、系统水量三、清洗剥离方案从对管道内壁附着物的成分分析看,由于是软水系统没有结垢情况,而附着物较软,所以只需要对附着物进行剥离,就能很好的清除附着物。

1、清洗剥离药剂:药剂由湖北海力公司安排提供:HL-202清洗缓蚀剂0.5吨(硫脲+乌洛托品,抑制酸和金属的反应)、HL-201清洗剂3吨、HL-501剥离剂1吨。

所有药剂均使用25kg/桶包装。

这两种药剂不会对管道(碳钢、不锈钢、铜)造成腐蚀,也不会产生泡沫影响生产。

2、加药点及加药方式:由于四个系统都是密闭系统,加药点设置在系统的软水补水箱。

四个软水系统共用一个约30立方的软水补水箱;有3组共6台流量为30m³/h补水泵,结晶器软水系统和设备软水系统各独自使用一组补水泵,LF炉软水系统和风机软水系统共用一组补水泵。

根据四个系统的保有水量,上表所示约为5:3:2:2。

清洗的各种药剂根据这个比例加入系统中。

考虑到软水系统管道内部几乎没有结垢,清洗药剂与管道设备直接接触,在车间提出这个顾虑后,在这次清洗中首先投加清洗缓蚀剂。

具体的加药方式如下:第一步:将0.5吨清洗缓蚀剂加入到软水补水箱中,以液位计的液位高度作为计算标准。

如:软水箱中有19.5吨软水,加入清洗缓蚀剂后共计20吨水。

关闭四个系统的补水泵,然后逐个打开某一个系统的补水泵,将含有清洗缓蚀剂的软水补充到系统中,根据液位计的下降刻度作为监控依据。

四个系统全部投加完成,系统水循环30分钟以后再投加清洗剂。

第二步:投加清洗剂。

根据软水水质指标和实验室小样实验。

四个系统共计600m³的保有水量,约需要投加600kg清洗剂,能达到预期需要的药剂浓度和pH值,。

连铸结晶器流场优化方案

浸入式水口优化方案1(初步)1 1#、2#机1.1 1#机1500×200断面1#机1500×200断面目前存在的问题:两侧窄面翻腾严重,初步推断为上升流股发达导致;质量方面,近期铸坯易发生角部横裂纹缺陷;以往出现过表面纵裂纹。

1.1.1 优化方案(1):水口其它的原设计尺寸不变,两侧出口改为如图1型状。

更改后,侧孔截面积为4474mm2。

1082,82433020015°1185780R 10图1改动说明:按1500×200断面正常拉速1.3m/min 算得通钢量小于原侧孔的理论最优值,因此将两侧孔面积进行相应缩小。

使用情况预测:该断面的正常浇注状态下,结晶器两侧窄面可能仍会存在翻腾现象,因为该方案只增加了钢水在两出口处的平均流速,一定曾度的削弱了上回流股的强度;而要进一步削弱上回流股强度,应采用方案(2)的优化形式。

水口其它的原设计尺寸不变,两侧同方案(1)改动,并且中孔底部改为上凸型,水口浸入深度按照原设计无改变,图2。

1082,82435920015°1185780R 10图2方案(2)除了对两侧孔开口方式进行修改外,还将水口中孔底部改为上凸型,进一步抑制上回流股强度,该方案可有效减轻结晶器两侧窄面液面翻腾现象。

至于陕西炉业王工的“中孔改为扁形”建议无法实现,因为要保证中孔面积一致会导致扁形内径部分水口壁变薄,而这部分在可以发挥作用的前提下,是无法避开渣线位置的,因此根据以往渣线侵蚀情况,若将内径改为“上圆下扁”型状,水口很可能会在渣线位置被蚀漏造成在窜钢或卷渣事故。

1.1.3 建议为达到效果,应直接采用方案(2)进行试验。

1.2 2#机1700×250,2000×250断面目前存在的问题:长时间观察结晶器液面可以发现,在对中良好的前提下,水口两侧的周期性偏流现象较为严重,窄面翻腾亦较为严重;质量方面,近期含微合金钢种易产生角部横裂纹。

玉钢连铸结晶器及设备冷却水系统改造

为 了解决 连 铸结 晶器及 设 备 冷 却 水 系 统 的 问

题. 达到并 满足生 产 工艺 的要求 , 钢 决 定 采 用 合 玉 理且适 用 的水处 理方 式改 造现 有水 系 统 。 改善 铸 为 坯质量 。 提高铸 坯产 量提供 保 障。

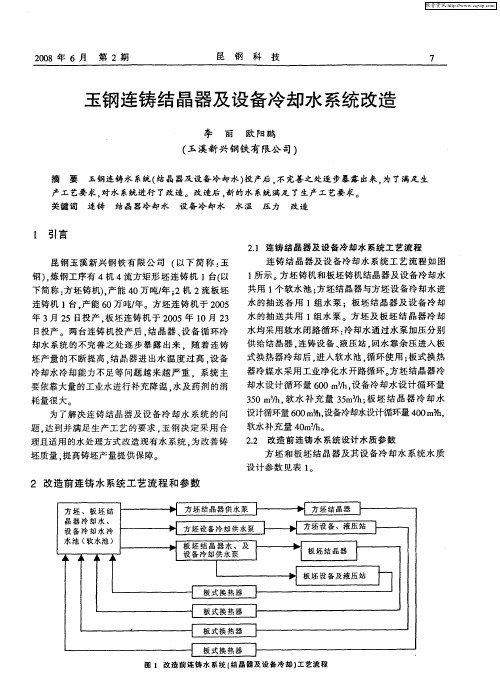

连 铸 结 晶器 及设 备冷 却 水 系统 工 艺 流程 如 图 1 所示 方 坯铸 机 和板 坯铸机 结 晶器及 设 备冷 却水 共 用 1 软 水池 : 坯结 晶器 与方 坯设 备 冷却 水进 个 方 水 的抽 送 各 用 1组 水泵 ;板坯 结 晶 器 及 设 备冷 却 水 的抽 送 共用 1 水 泵 。方 坯 及 板 坯 结 晶器 冷 却 组 水 均 采用 软水 闭路循 环 : 却水 通过 水泵 加 压分 别 冷

P 值 H 7 ~8 7 ~9

悬浮 物 ≤ 1 0 ≤2 0

悬浮 物尺 寸

氯化 物

硫 化 物 ≤5 0 ≤ 1O 5

汕 一 ≤ 1 5

总 铁

望 )— 旦 ) 一 (型L l一一 g 一 一一 / ,1 1 ) (

~ 一

一

! 一 f 一

l __…丛 T 一一 L )

̄- 求 , 水 系统进 行 了改造 。 改造后 , 的水 系统 满足 了生 产工 艺要 求。 t - 对 新 关键词

1 引言

21 连铸 结 晶器及 设 备冷 却水 系统 工艺 流 程 . 昆 钢 玉 溪新 兴 钢 铁 有 限 公 司 ( 下 简 称 : 以 玉

坯 产量 的不 断 提高 。 晶 器进 出水 温 度 过 高 , 备 结 设 冷 却水 冷却 能 力不 足 等 问题 越来 越 严 重 .系 统 主 要 依靠大量 的工业 水进行 补充 降 温 . 水及 药 剂 的消

连铸结晶器及二冷室冷却水系统优化

冶全

1 7

连铸 结 晶器 及 二 冷 室 冷 却 水 系统 优 化

李叶军 徐 忠 良

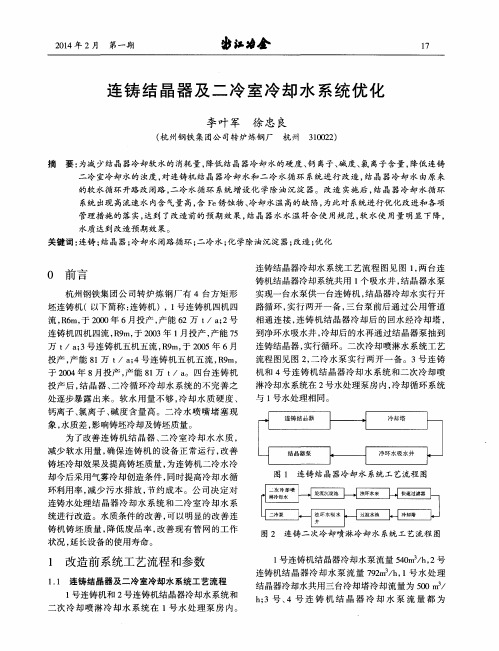

( 杭 州钢铁 集 团公 司转 炉炼钢 厂 杭 州 3 1 0 0 2 2 ) 摘 要 : 为减 少结 晶 器冷却 软水 的 消耗量 , 降低 结 晶 器冷 却 水的硬 度 、 钙 离子 、 碱度、 氯 离子含 量 , 降低 连铸

实 现一 台水泵 供一 台 连铸机 , 结 晶器冷 却 水 实行 开 路循 环 , 实行 两 开一 备 , 三 台泵 前 后 通 过 公 用 管道

坯连铸机( 以下简称 : 连铸机), 1 号连铸机 四机四 流, R 6 m, 于2 0 0 0年 6月投 产 , 产能 6 2万 t h

,

冶金

2 0 1 4 年2 月 第 一 期

2 号水处理结结 晶器冷却水共用 四台冷 却 塔冷 却流 量为 5 0 0 m 3 / h 。

1 . 2 连铸 水 系统水 质参 数

正常时某 日( 7 月份) 水质参数数据见表 1 。

连铸 结 晶器 和二 次 喷淋 冷 却 水 系 统 设 备 运 行 表 1 连铸 冷却 水水 质参 数

为了改善连铸机结 晶器 、 二 冷室冷却水水质 , 减少 软 水 用 量 , 确 保 连 铸 机 的设 备 正 常运 行 , 改 善 铸坯冷却效果及提高铸坯质量 , 为连铸机二冷水 冷 却今后采用气雾冷却创造条件 , 同时提高冷却水循 环利用 率 , 减少污水排放 , 节 约 成 本 。公 司决 定 对 连铸水处理结晶器冷却水系统和二冷室冷却水 系 统进 行 改造 。水 质条件 的改 善 , 可 以明 显 的改 善 连

铸机 铸 坯 质 量 , 降低 废 品率 , 改善 现 有 管 网 的工 作 状况 , 延 长设 备 的使用 寿命 。

净水设备检查中的水处理工艺优化建议

净水设备检查中的水处理工艺优化建议在净水设备检查中,水处理工艺的优化至关重要。

水处理工艺的优化可以提高净水设备的效率和性能,延长设备的使用寿命,确保水质符合标准要求。

本文将针对净水设备检查中的水处理工艺进行优化建议。

首先,建议在净水设备检查中注重水质监测和分析。

通过监测水质参数,如浊度、余氯、总氮、总磷等,可以及时发现水质异常,提前采取措施,避免对净水设备造成损坏。

此外,定期对水质进行分析,了解水源的污染情况和处理效果,有针对性地调整水处理工艺,确保净水设备的正常运行。

其次,建议在净水设备检查中加强对滤料的清洗和更换。

滤料是净水设备中的关键部件,直接影响净水效果。

定期清洗滤料可以去除污物和杂质,恢复滤料的过滤性能,延长滤料的使用寿命。

当滤料长时间使用后效果不佳时,建议及时更换滤料,确保净水设备的正常运行。

另外,建议在净水设备检查中注意管道系统的维护。

管道系统是净水设备中水流通的通道,如果管道堵塞或漏水会影响净水效果。

定期清洗管道、检修接头,确保管道畅通无阻,消除漏水隐患,提高净水设备的性能稳定性和可靠性。

最后,建议在净水设备检查中加强设备的日常维护和保养。

定期检查设备运行状态,发现故障及时处理,预防故障发生。

保持设备的清洁和干燥,加强设备的保养,延长设备的使用寿命,提高设备的运行效率。

综上所述,净水设备检查中的水处理工艺优化建议包括注重水质监测和分析、加强对滤料的清洗和更换、注意管道系统的维护、加强设备的日常维护和保养。

通过对水处理工艺的优化,可以提高净水设备的运行效率和性能,确保提供优质的饮用水。

希望以上建议对净水设备的检查和维护有所帮助。

谈多台连铸机结晶器合系统供水问题

_ _

,

_

_

4

2

。 6

,

4 ~

秒

,

则 原 工 作泵断 电后 将有

。

4 ~

秒倒转

构成旁 通 回 路

280

。 8

.

,

}

“ “

补充 水直接从 厂 区 软水 管 网 取水 量

,

,

若遇

{ 试验运 行 {

…

“ 3“ 。 `

系 统放水 检修 就很难及时 补足系统 保 有 水 而 影 响及时 复产

。

表2 ~

4 分别列 出 了 不 同条件下倒泵或倒

因铸 造 机 设

6

二钢水 处理站第 一 套 软水 循环 系 统 原 是

为 二 钢 厂 l 静 弧形 连 铸机而 建

,

、

操作

2

、

转炉冶炼 情 况 等各方 面 条 件 所 炉左 右

。 。

业为 2 气

朴

3 特弧

,

连 铸机 设计连浇 炉数一般 供 水不 可 间 断性

,

形连铸机 留有发 展余 地 机

,

。

后 来 建 2 水 平 连铸

,

浇铸生产 的不 连续性 决定 了

,

R 6 m 小方坯弧 形连铸 机工程 的施工

结 晶 器必 项经常 进行停水 和 供水 操 作

组 也要 经 常停

、

对应

。

( 以 下 简称 2 , 机 )

该 工程 为 2 机 新设 讣矛 。

。

.

一 套软水循环 系统 ( 简 称第 二套软水 循环 系

琴 势 畔 间断 性 决定 了浇铸 中的 结晶器不 允许 断水

.

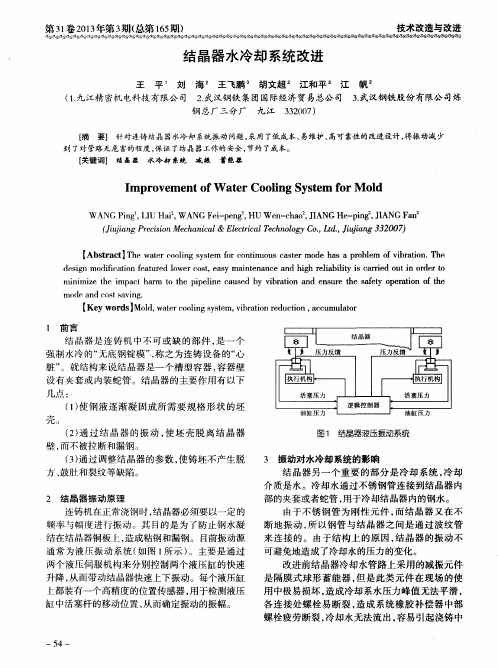

结晶器水冷却系统改进

两个液压伺服机构来分别控制两个液压缸的快速 升降, 从而带动结晶器快速上下振动。每个液压缸 上都装 有 一个 高精度 的位 置传感 器 , 用于检 测液 压 缸 中活塞 杆 的移动位 置 , 从而确定 振 动的振 幅 。

结 晶器另一个重要的部分是冷却系统 , 冷却 介质是水 。冷却水通过不锈钢管连接到结 晶器内 部 的夹 套或 者蛇管 , 用 于冷却 结 晶器 内的钢 水 。 由 于不 锈 钢 管 为 刚性 元 件 , 而 结 晶 器 又 在 不 断地 振 动 , 所 以钢管 与结 晶器 之 间 是 通 过 波 纹 管 来连接 的。由于结构上的原 因 , 结 晶器 的振动不 可避免地造成 了冷却水的压力的变化。 改进前结晶器冷却水管路上采用的减振元件 是隔膜式球形蓄能器 , 但是此类元件在现场 的使 用 中极易损坏 , 造成冷却 系水压力峰值无法平滑, 各连接处螺栓易断裂 , 造成系统橡胶补偿器 中部 螺栓疲劳断裂 , 冷却水无法流出 , 容易引起浇铸 中

( J i u j i a n g P r e c i s i o n Me c h a n i c a l &E l e c t r i c a l T e c h n o l o g y C o . , L t d . , J i u j i a n g 3 s 2 o o  ̄

d e s i g n mo d i i f c a t i o n f e a t u r e d l o w e r c o s t , e a s y ma i n t e n a n c e a n d h i g h r e l i a b i l i t y i s c a r r i e d o u t i n o r d e r t o mi n i mi z e t h e i mp a c t h a r m t o t h e p i p e l i n e c a u s e d b y v i b r a t i o n a n d e n s u r e t h e s a f e t y o p e r a t i o n o f t h e

电炉连铸循环冷却水的特点及处理方案

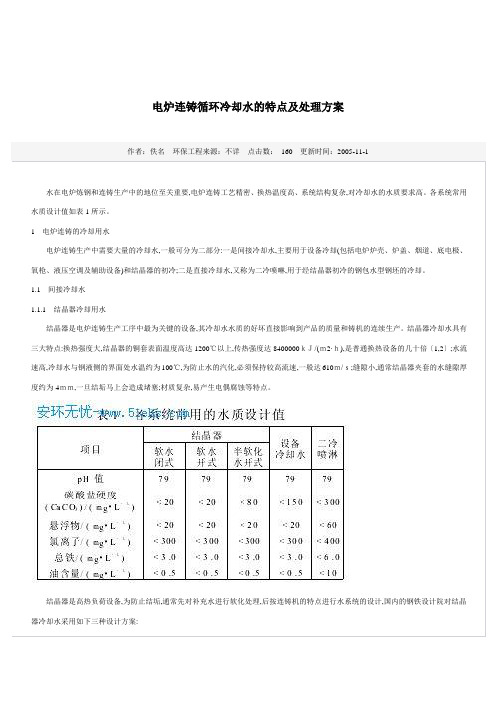

电炉连铸循环冷却水的特点及处理方案作者:佚名环保工程来源:不详点击数:160 更新时间:2005-11-1水在电炉炼钢和连铸生产中的地位至关重要,电炉连铸工艺精密、换热温度高、系统结构复杂,对冷却水的水质要求高。

各系统常用水质设计值如表1所示。

1电炉连铸的冷却用水电炉连铸生产中需要大量的冷却水,一般可分为二部分:一是间接冷却水,主要用于设备冷却(包括电炉炉壳、炉盖、烟道、底电极、氧枪、液压空调及辅助设备)和结晶器的初冷;二是直接冷却水,又称为二冷喷啉,用于经结晶器初冷的钢包水型钢坯的冷却。

1.1间接冷却水1.1.1结晶器冷却用水结晶器是电炉连铸生产工序中最为关键的设备,其冷却水水质的好坏直接影响到产品的质量和铸机的连续生产。

结晶器冷却水具有三大特点:换热强度大,结晶器的铜套表面温度高达1200℃以上,传热强度达8400000kJ/(m2·h),是普通换热设备的几十倍〔1,2〕;水流速高,冷却水与钢液侧的界面处水温约为100℃,为防止水的汽化,必须保持较高流速,一般达610m/s;缝隙小,通常结晶器夹套的水缝隙厚度约为4mm,一旦结垢马上会造成堵塞;材质复杂,易产生电偶腐蚀等特点。

结晶器是高热负荷设备,为防止结垢,通常先对补充水进行软化处理,后按连铸机的特点进行水系统的设计,国内的钢铁设计院对结晶器冷却水采用如下三种设计方案:(1)软水闭式循环。

软水闭式循环是目前最为常用的一种设计方案,连铸结晶器采用软化水(或脱盐水)闭式循环,经板式换热器冷却后回用。

典型的实例有上钢五厂三炼钢、马钢、新疆八一钢厂、杭钢大电炉等。

该方案的特点是软化水用量小,水质容易处理,缺点是由于增加了板式换热器,循环水量增加,运行电耗较高。

(2)软水开式循环。

连铸结晶器和设备冷却合并成一套大的净循环系统,用软化水补充,开式循环。

北钢院对江阴兴澄钢铁公司的设计即采用此方案。

该方案的特点是冷却水系统集中,现场管理方便,循环量小,缺点是软化水用量大,水质处理难度较大。

水处理工艺的优化与能效提升

水处理工艺的优化与能效提升水处理工艺可是个超级重要的事儿,关系着咱们生活中的方方面面。

就拿我前段时间的一次经历来说吧,我去了一个偏远的小村子,那里的水源出现了问题。

井水变得浑浊不堪,还有一股难闻的味道。

村民们喝水、做饭都成了大难题。

这让我深刻地意识到,优质的水处理工艺是多么的关键。

咱们先来说说传统的水处理工艺。

以前啊,大多就是简单的过滤和消毒。

可随着时代的发展,这种方法已经远远不能满足需求啦。

比如说,简单过滤只能除掉一些大颗粒的杂质,像那些微小的污染物就没办法处理掉。

那怎么优化水处理工艺呢?首先得从水源抓起。

就像治病要找到病根一样,水处理也要找到污染的源头。

比如,如果是工业废水污染了水源,那就要严格控制工业排放,加强对企业的监管,让他们把废水处理达标了再排放。

然后是处理过程中的技术创新。

比如说膜处理技术,这就像是一个超级精细的筛子,能把各种微小的杂质都过滤掉。

还有生物处理技术,利用微生物来分解水中的有机物,既环保又高效。

再说说能效提升这方面。

有些水处理厂为了保证处理效果,不惜耗费大量的能源,这可不行!得想办法降低能耗。

比如说优化设备运行,让水泵、搅拌机这些设备在高效工作的同时,尽量少耗电。

还有利用太阳能、风能这些清洁能源,为水处理提供动力。

我曾经参观过一个现代化的水处理厂,他们在屋顶上安装了太阳能板,白天靠太阳能发电来运行部分设备,真的是太聪明啦!另外,智能化管理也能在优化和能效提升方面发挥大作用。

通过传感器实时监测水质和设备运行状态,一旦发现问题就能及时调整,避免不必要的能源浪费和处理效果不佳。

优化水处理工艺和提升能效是一个长期的过程,需要不断地探索和创新。

就像那个小村子,后来经过专业人员的努力,采用了新的水处理技术,村民们终于又喝上了干净、清甜的水。

这让我特别欣慰,也让我更加坚信,只要我们不断努力,水处理工艺一定会越来越好,为我们的生活带来更多的便利和健康。

总之,水处理工艺的优化和能效提升可不是一件小事,这关系着我们每个人的生活质量和地球的未来。

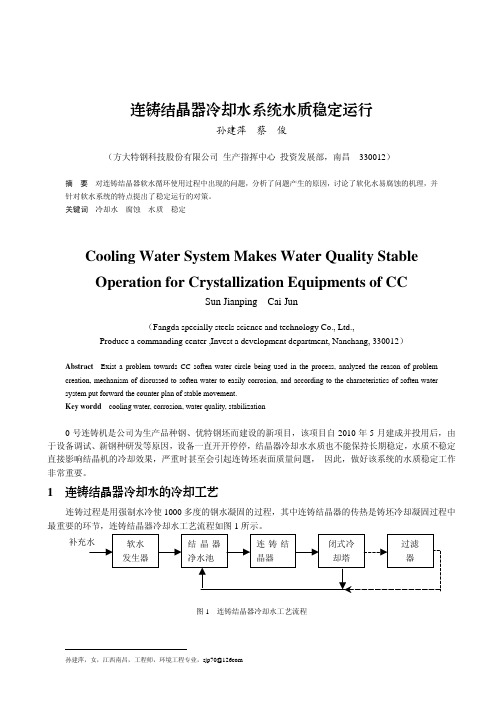

连铸结晶器冷却水系统水质稳定运行

连铸结晶器冷却水系统水质稳定运行孙建萍蔡俊(方大特钢科技股份有限公司生产指挥中心投资发展部,南昌 330012)摘要对连铸结晶器软水循环使用过程中出现的问题,分析了问题产生的原因,讨论了软化水易腐蚀的机理,并针对软水系统的特点提出了稳定运行的对策。

关键词冷却水腐蚀水质稳定Cooling Water System Makes Water Quality StableOperation for Crystallization Equipments of CCSun Jianping Cai Jun(Fangda specially steels science and technology Co., Ltd.,Produce a commanding center ,Invest a development department, Nanchang, 330012)Abstract Exist a problem towards CC soften water circle being used in the process, analyzed the reason of problem creation, mechanism of discussed to soften water to easily corrosion, and according to the characteristics of soften water system put forward the counter plan of stable movement.Key wordd cooling water, corrosion, water quality, stabilization0号连铸机是公司为生产品种钢、优特钢坯而建设的新项目,该项目自2010年5月建成并投用后,由于设备调试、新钢种研发等原因,设备一直开开停停,结晶器冷却水水质也不能保持长期稳定,水质不稳定直接影响结晶机的冷却效果,严重时甚至会引起连铸坯表面质量问题,因此,做好该系统的水质稳定工作非常重要。

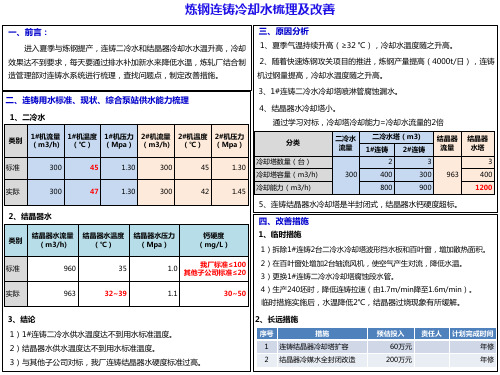

炼钢连铸水梳理及改善

一、前言:

进入夏季与炼钢提产,连铸二冷水和结晶器冷却水水温升高,冷却

三、原因分析

1、夏季气温持续升高(≥32 ℃),冷却水温度随之升高。 2、随着快速炼钢攻关项目的推进,炼钢产量提高(4000t/日),连铸 机过钢量提高,冷却水温度随之升高。 3、1#连铸二冷水冷却塔喷淋管腐蚀漏水。 4、结晶器水冷却塔小。 通过学习对标,冷却塔冷却能力=冷却水流量的2倍

1#机温度 (℃) 45 47 1#机压力 (Mpa) 1.30 1.30 2#机流量 (m3/h) 300 300 2#机温度 (℃) 45 42 2#机压力 (Mpa) 1.30 1.45 分类 冷却塔数量(台) 冷却塔容量(m3/h) 冷却能力(m3/h) 300 二冷水 流量 二冷水塔(m3) 1#连铸 2 400 800 2#连铸 3 300 900 963 结晶器 流量 结晶器 水塔 3 400 1200

四、改善措施

1、临时措施

1)拆除1#连铸2台二冷水冷却塔波形挡水板和百叶窗,增加散热面积。 2)在百叶窗处增加2台轴流风机,使空气产生对流,降低水温。 3)更换1#连铸二冷水冷却塔腐蚀段水管。 4)生产240坯时,降低连铸拉速(由1.7m/min降至1.6m/min)。

标准 实际

临时措施实施后,水温降低2℃,结晶器过烧现象有所缓解。 2、长远措施

效果达不到要求,每天要通过排水补加新水来降低水温,炼轧厂结合制

造管理部对连铸水系统进行梳理,查找问题点,制定改善措施。

二、连铸用水标准、现状、综合泵站供水能力梳理

ห้องสมุดไป่ตู้1、二冷水

类别 1#机流量 (m3/h) 300 300

标准 实际

5、连铸结晶器水冷却塔是半封闭式,结晶器水钙硬度超标。

离线结晶器本体水系统清洗钝化方案

[ s a t T i p p rd si e t ece nn - a s a o rga s g c e c a po c e e o —ie cytlzro tl y w t Ab t c] hs a e ecb s h la ig p si t n po rm u i h mi r vi n  ̄ p ra h st t f l rs l e no g a r oh f n ai o. e

s se e o i e cy tl z rman e a c i rc f I C n w c n n o s se l a t gma h n r d ci n st , n r f n r d c s v tr i t f i r sal e it n n e d si to S O e o t u u t e s n c i e p o u t i a d b il i to u e n n h n i t T i c i o e ey

( : 中红 线 为 总铁 控 制 指 标 上 限 0 g ) 注 图 .m/ 5 L 图 1 结 晶 器 水 系统 总铁 趋 势 图

路 。 洗钝 化原 理 : 清 化学 清洗 , 主要 利 用络合 剂 、 分散 剂 及缓蚀 剂 来去 除结 晶器水 箱 中产 生 的铁 锈 ,清洗 后 提

1 离线结 晶器 一冷 系统现 状

太钢 新炼 钢连 铸机 生产 现 场现有 碳 钢和不 锈 钢等 两个结 晶器检 修 区 ,有 冲洗 结 晶器 和冲 洗喷 嘴两 路管 道 , 采用 液力 偶合 系 统循 环水 。 晶器 铜板水 箱 为碳 全 结

连铸结结晶器水处理的研究

连铸结晶器循环水处理的研究[摘要]结晶器是连铸设备的“心脏”,对连铸安全生产有着重要的意义,良好的水处理和合格的供水水质是保证连铸生产线安全生产和连铸坯质量的关键。

针对不同工艺流程和水质研制出的TS水处理药剂和技术,在多套结晶器循环水系统中应用后,取得了良好的处理效果,保证了结晶器的安全运行。

[关键词]连铸;水冷结晶器;结垢;水质稳定;水处理Research on The Circle -cooling Water Treatment of Continous CastingCrystallizerWu Xinguo1, Dun Shichao1, Zhu yijun2,Yi Longxin1(1.Tianjin Research & Design Institute of Chemical Industry ,Tianjin 300131,China;2.Hebei Provincial Consulting Center of Environmental Constructing and MonitoringTechnology,Shijiazhuang 050051;3.Shanghai Bao Steel Co,Ltd,Shanghai 201900,China Abstract: Crystallizer plays an essential part in continous caster, and is very important in safety production. To ensure safety of production line and quality of continous caster, water treatment as well as qulified supply of water is needed. Based on different processes and water quality, TS water treatment agents and technology were developed. After being applied on several sets of crystallizer circulating water treatment systems, TS agents were found to be of good performance and to ensure the safety of crystallizer.Keywords: Continous Casting; water cooling crystallizer; fouling; water quality stablization, water treatment铸钢是钢生产过程的重要环节之一,是衔接炼钢和轧钢之间的一个特殊作业。

结晶器循环水冷却技术探讨

结晶器循环水冷却技术探讨【摘要】结晶器被称为连铸机的心脏,是连铸机非常重要的组成部分,对结晶器循环水冷却系统的选择,会对铸坯的生产效率和生产质量造成很大影响。

本文对常见的三种结晶器循环水冷却系统进行了详细分析,并结合笔者的亲身实践从经济和技术两个方面对它们进行了探讨。

【关键词】连铸机;结晶器;循环水冷却;探讨1 引言连铸机以其能耗低、金属收得率高、生产成本低以及产品质量高等特点,在钢铁行业得到了广泛地应用。

结晶器作为连铸机的心脏,高温钢水在结晶器中凝固所释放出的热量绝大部分是由冷却水带走的,因而,结晶器性能的优劣对生产效率和铸坯质量都会造成直接影响。

结晶器性能受冷却水水质的影响非常大。

在实际操作中,冷却水的暂时硬度一般要控制在80 mg/L(以CaO计)以内,补充水宜采用除盐水或软水。

在实际工作中,为了保证结晶器具有良好的传热效率,杜绝水垢的形成并尽可能地延长结晶器的使用寿命,采用何种冷却方式和冷却水道结构能较经济、合理和适用,需要技术人员根据所在钢铁企业的客观实际情况进行不断地探索。

本文以某厂使用的连铸机为实例,从技术和经济两个方面对几种常见的结晶器循环水冷却系统进行了探讨。

2 结晶器循环水冷却系统简介2.1 开路循环水系统采用开路循环水系统的结晶器回水直接利用余压上冷却塔,经冷却塔降温后的冷却水再用泵加压送回,此种系统一般采用工业净化水,而对于工业净化水无法满足设备的用水技术条件时,可以将工业净化水和软水混合使用。

2.2 半闭路循环水系统采用半闭路循环水系统的结晶器回水直接通过热交换器进行冷却降温,然后冷却降温后的水会流入泵站吸水井,最后通过泵加压送回。

采用此系统通常要设置缓蚀剂加药装置和二次冷却装置,系统补充水一般采用软化水。

2.3 闭路循环水系统采用闭路循环水系统的结晶器冷却回水通过二次冷却装置冷却,系统补充水一般采用软水或除盐水。

这种系统最大的特点就是水在循环过程中与大气隔绝。

该系统一般设有氮封膨胀罐、自动补水装置、事故自动泄水阀,且系统的工作压力由充N2进行控制,自动补水则由膨胀罐内的水位进行控制。

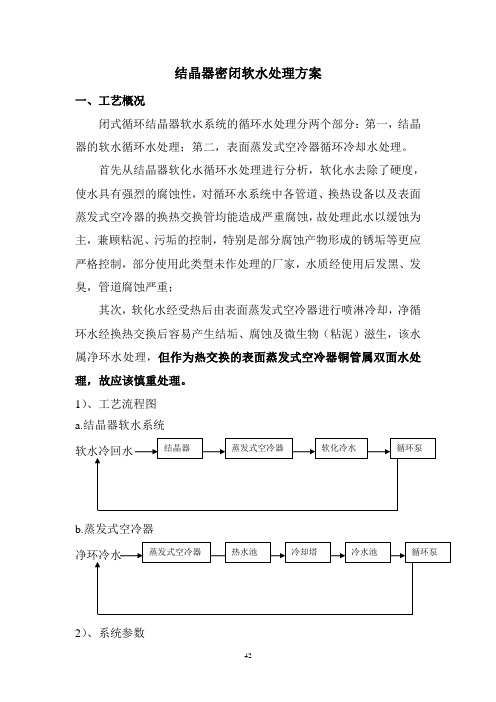

结晶器密闭软水处理方案

结晶器密闭软水处理方案一、工艺概况闭式循环结晶器软水系统的循环水处理分两个部分:第一,结晶器的软水循环水处理;第二,表面蒸发式空冷器循环冷却水处理。

首先从结晶器软化水循环水处理进行分析,软化水去除了硬度,使水具有强烈的腐蚀性,对循环水系统中各管道、换热设备以及表面蒸发式空冷器的换热交换管均能造成严重腐蚀,故处理此水以缓蚀为主,兼顾粘泥、污垢的控制,特别是部分腐蚀产物形成的锈垢等更应严格控制,部分使用此类型未作处理的厂家,水质经使用后发黑、发臭,管道腐蚀严重;其次,软化水经受热后由表面蒸发式空冷器进行喷淋冷却,净循环水经换热交换后容易产生结垢、腐蚀及微生物(粘泥)滋生,该水属净环水处理,但作为热交换的表面蒸发式空冷器铜管属双面水处理,故应该慎重处理。

1)、工艺流程图a.结晶器软水系统b.蒸发式空冷器2)、系统参数二、存在的问题①软化水主要存在腐蚀方面的问题。

②表面蒸发式空冷器净环水在3-5倍浓缩运行时存在结垢、腐蚀及微生物(粘泥)滋生问题。

三、控制方法加入软化水处理专用SY-609缓蚀剂控制软化水系统的腐蚀,它同时具有分散功能,可防止锈垢、污物的沉积,在表面蒸发式空冷器净循环水中加入水质稳定剂,控制循环水系统的结垢和腐蚀,并加入杀菌灭藻剂控制微生物及其粘泥。

四、软水系统1)、软化水试验补充软化水水质指标根据我公司处理软化循环水之经验,以及结合国内、国外先进技术的成功方案,我公司采用钼系-膦系-膦羧(醇)系-复合先进配方进行腐蚀试验优化筛选,过程如下:①旋转挂片腐蚀试验试验方法将配制水分别倒入6个2000mL的烧杯,然后分别加入定量的SY-缓蚀剂后放入水槽中编号。

将预好膜的三种不同材质的挂片固定在同一旋转架上,放入杯中进行旋转,每36小时更换一次试验液。

试验结束后取出挂片,清除表面的污物,根据失重计算各材质的腐蚀率。

SY-609缓蚀剂试验结果(单位:mm/a)从结果可以看出,缓蚀剂对各种材质都有优良的缓蚀效果,各项指标合格,而且优于国标,为更好验证其效果,选择SY-609缓蚀剂300ppm进行动态模拟试验。

结晶器铜管发黑原因剖析

结晶器铜管发黑原因剖析发布时间:2022-11-21T06:37:09.882Z 来源:《城镇建设》2022年第14期作者:李健高建明[导读] 连铸生产过程中,其结晶器铜管的运行寿命关系到生产的稳定运行,李健高建明陕西龙门钢铁有限责任公司炼钢厂陕西韩城 715405摘要:连铸生产过程中,其结晶器铜管的运行寿命关系到生产的稳定运行,其铜管发黑也影响到铸坯质量。

本文主要针对4#连铸机结晶器铜管发黑的问题展开讨论,通过对生产过程的纵向对比,分别从钢坯拉速、冷却水流量、进出水温度,水质指标控制进行分析。

相关数据统计归类,明确冷却水流量是影响铜管过热发黑的主要问题。

通过增加结晶器冷却水流量,提高冷却效果,基本达到预期目的。

关键词:氧化铜氧化铁循环水流量(压力)一、前言;结晶器是连铸生产过程的核心设备,其铜管拉钢量的多少直接影响生产的连续性,同时也关系到铸坯的质量。

由于生产过程影响铜管的因素较多。

如:钢水温度、钢坯拉速,冷却水量、冷却水温差,水质指标以及结晶器维修质量等。

通过我们对生产过程采集大量的数据归类分析,发现在目前的生产过程中,循环水的流量对结晶器铜管的影响最大。

由于在结晶器运行过程中,雏形钢坯的热量应及时被冷却水带走,否则将会导致热量聚集,导致铜管高温氧化,甚至导致铜管变形,使铜管受到影响而发生异常。

例如本文讨论的4#连铸机结晶器铜管受热发黑的问题,通过我们从各项参数分析,找到了影响铜管发黑问题的因素,以及后续改进,达到了较好的效果。

其实质就是典型的水量不足影响,同时也是潜在的安全隐患。

必须引起我们的重视。

二、存在问题2021年3月14日4#连铸机拉钢过程中,出现结晶器漏钢现象,漏钢就是从铜管拉出的雏形钢坯外壳厚度较薄,而铸坯内钢液还未成型,导致钢液喷出坯壳,尽而使生产运行受到影响。

随后停机更换结晶器,并打开结晶器发现,铜管整面呈蓝黑色,且浇钢液面处仅有少量黄色污垢。

如右图所示:4#机结晶器铜管呈兰黑色,且均匀的一致。

连铸结晶器冷却水水质的改善及实施效果

连铸结晶器冷却水水质的改善及实施效果【摘要】本文通过对结晶器冷却水水质异常进行分析,结合工况调整水质控制标准,改善药剂配方,调整加药方式,优化补水工艺,水质的波动得到了及时的发现和处理,避免由于质量事故对连铸生产造成影响。

【关键词】连铸结晶器;冷却水;水质1、前言连铸机结晶器是产生板坯表面质量问题的根源,其冷却水为软水,加速结晶器内液态钢水在其内部冷却形成一定厚度的坯壳,所以结晶器的状况对于连铸来说特别重要。

如果结晶器水质不满足用水要求,乃至水质指标恶化,管道及设备本体将出现结垢、腐蚀、堵塞严重后果,连铸生产工序也将出现铸坯质量缺陷、漏钢、卧坯等事故。

2、水质问题邯钢CSP泵站A系统主供三炼钢连铸结晶器,为软环密闭系统,连铸机结晶器的冷却回水经板式换热器降温后,由供水泵组送用户循环使用。

2012年年底至2013年年初,结晶器铜板下线后在背面程度不同的存在黑色结垢物质,电导率和PH值严重超标,结晶器铜板的冷却不均匀,造成连铸铸坯的冷热不均,并产生边裂。

3、原因分析针对连铸工序产生结垢影响冷却效果的状况,分析水质恶化主要有以下三个原因:1)水质指标的控制范围:水质pH值控制在8—11范围内,电导率控制在小于1200us/cm范围内,对pH值控制范围需要进一步进行验证。

2)药剂投加:缓蚀阻垢剂为碱性配方,且药剂投加周期较长,容易造成系统药剂浓度不均。

3)补水水源:连铸结晶器水补水水源为离子交换软水站出水,由于软水站运行时间较长,设备老化,造成水质有时不合格。

4、水质指标的调整以往所用缓蚀阻垢剂均为碱性配方,一般PH值控制在8—11范围内运行,结合系统运行及用户反馈的情况,对理论控制pH值范围进行计算。

4.1 pH值理论计算过程4.1.2碳酸钙的临界pH值(pHc)判断4.1.3 结垢指数PSI判断水的腐蚀型和结垢型4.1.4 PH值指标调整对腐蚀型水质来说,适当提高运行pH值,可以减轻腐蚀程度、减少缓蚀剂用量。

论化学水处理系统节能降耗优化措施

论化学水处理系统节能降耗优化措施化学水处理系统是一种常用的水处理方法,通过添加化学药剂来改善水质。

然而,这种系统通常会消耗大量能源,并产生一些废弃物。

因此,为了节能降耗和环保,需要采取一些优化措施。

本文将重点介绍几种有效的优化措施。

首先,可以通过优化化学药剂的使用量来降低系统的能耗。

在化学水处理系统中,通常会添加多种化学药剂来改善水质,例如消毒剂、絮凝剂和缓蚀剂等。

然而,在实际运行中,药剂的使用量往往会超过实际需要量,从而导致能源的浪费。

因此,我们可以通过调整药剂的使用量,根据水质的变化进行动态调整,以减少能源的消耗。

其次,可以通过改进化学水处理系统的工艺设计来提高系统的能效。

在现有系统中,可能存在一些能源的浪费和能效低下的问题。

例如,废水的排放温度可能很高,导致能源的浪费。

因此,我们可以采取一些措施,如增加换热设备、优化废水的处理方式等,来降低排放温度,从而提高系统的能效。

此外,可以通过采用先进的控制系统来优化化学水处理系统的能耗。

传统的控制系统通常是基于经验的,往往不能及时地响应水质的变化,从而导致能源的浪费。

因此,我们可以采用先进的控制算法和仪表设备,实时监测和调整系统的运行参数,以达到能效的最优化。

另外,可以采取一些节能环保的技术来改进化学水处理系统。

例如,可以采用膜生物反应器(MBR)技术来处理废水。

MBR技术结合了传统的水处理技术和膜技术,既可以实现废水的高效处理,又可以减少药剂的使用量和能源的消耗。

此外,还可以采用太阳能和风能等可再生能源来替代传统能源,以降低系统的能耗。

最后,可以加强对化学水处理系统的维护和管理,以提高系统的能效。

在实际运行中,化学水处理系统可能存在一些故障和异常,导致能源的浪费或效果的下降。

因此,我们应该加强对系统的监测和维护,及时发现和解决问题,确保系统的正常运行和高效工作。

综上所述,优化化学水处理系统的能耗是一项重要的工作。

通过优化化学药剂的使用量、改进工艺设计、采用先进控制系统、采用节能环保技术以及加强维护和管理,可以有效地降低系统的能耗,实现节能降耗的目标。

水处理生化系统优化建议

水处理生化系统优化建议生化系统运行至今,经现场长期运行,发现一些现有工艺缺陷,如剩余污泥无法得到有效处置,系统自动化程度偏低等,既影响出水水质也影响系统产能。

为提高出水质量,降低生产能耗,现提出如下建议:一、生化系统的污泥处置;目前,生化系统污泥处置方式:经污泥浓缩罐沉淀后,下层浓缩污泥(含水率较高,70%以上)抽出转移至固化车间与炉渣协同处置,固化车间每月污泥接收量约10-15m³,系统在高COD环境下,现每月污泥排放量约350m³(约4天排放一次污泥,每次50m³),其余大部分进入综合调节池,占据组合蒸发器产能,整体处置费用偏高。

长远来看,生化污泥在综合调节池有一定培养菌群、降解COD功能,但生化污泥长期积压于综合调节池,既影响出水水质,也影响综合调节池性能。

若能从工艺上解决污泥处置问题,每月可以节省费用3万元,同时保证生化功能池具有良好的性能。

具体整改建议如下:1、芬顿氧化池改管道至二期中和罐,压滤液可直接进入组合蒸发器(前提是技术部对芬顿后的废液进行及时检测)。

2、把污泥浓缩罐下方提升泵改为增压泵,底部泥浆抽至一期压滤板框处置。

3、把一期压滤液收集槽的压滤液转至水解酸化二池,压滤液直接进入生化系统。

总结:该整改方案费用低,可从根本上解决生化污泥处置问题,较好地控制系统污泥量及污泥龄,改善生化效果,降低蒸发系统压力、减少处置成本。

二、生化系统自动化优化建议:目前生化系统受人为控制和其它因素的影响,进水量及水质很不稳定,生化效果很不理想,建议增加如下设备:说明;以上材料数据、具体可根据整改实际实际情况决定。

技改项目需同时具备手动/自动两种操作模式,自动系统故障后,可进行手动操作。

经上述整改后,生化系统进水量能够得到很好的控制,均衡系统污泥负荷,能有效提升系统降解功能,同时降低员工劳动强度,日常运维工作只需一名员工可完成操作。

从公司长远的发展角度来讲、这种整改方式是必要的、具体能否通过还望领导定夺!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方案 。方案经实施后 , 提 高了水质 以及结晶器铜管 的过钢量

【 关键词 】结晶器 ; 软水 ; 碱性水处理

【 中图分类号 】T Q 0 8 5

【 文献标识码 】 B

【 文章编号 l 1 0 0 6 — 6 7 6 4 ( 2 0 1 5 ) 0 3 — 0 0 5 2 — 0 3

c o nt i n u o u s c a s t i ng mo l d,f a c t o r s i n lu f e n c i n g s t a b l e o p e r a t i o n we r e a n a l y z e d a n d s y s t e m o p t i -

Op t i mi z a t i o n o f t h e Wa t e r Tr e a t me n t P r o c e s s f o r Co n t i n u o u s Ca s t i n g Mo l d

Wu Yo n g t a o ,Fu W e i x i n ,W a ng Zh a n x i n ,L i Ya n g s h u ( S h o  ̄ g h i a E m p e r o r o f C l e a n i n g Hi — T e c h C o . ,L t d . ,S h a n g h a i 2 0 0 4 3 7 ,C h i n a )

冶 金 动 力

5 2

M[ E T ALL U RGI CAL P OWER

2 0 1 5 年第 3 期 总第 1 8 1期

结晶器系统水处理方案的优化

吴 沔 涛, 付 维新,汪 占鑫, 李杨树

( 上海洗霸科 技股份有限公司, 上海 2 0 0 4 3 7 )

【 摘

要】 针对结 晶器软水系统 的具体情况 , 分析 了系统稳定运行的影 响因素 , 有针对性地提出 了系统优化

mi z a t i o n s o l u t i o n wa s p u t f o r w a r d . Af t e r a p p l i c a t i o n ,t h e wa t e r q u a l i t y wa s i mp r o v e d ,t o t l a a mo u n t o f s t e e l c o o l e d b y o n e c o p p e r p i p e o f mo l d wa s i n c r e a s e d ,ma c r o c o r n e r c r a c k s we r e r e d u c e d a n d c a s t i n g s l a b q u a l i t y w a s i mp r o v e d .

【 Ke y w o r d s 】mo l d ; s o f t w a t e r ;a l k a l i n e w a t e r t r e a t me n t

1 引 言

在连铸生产过程中, 钢水经过结晶器冷却后 , 表 面 形成 一层薄薄 的坯 壳 , 而 内部仍 是熔 融状 态 , 为后 续连铸提供初成型铸坯。 结晶器冷却效果的好坏 , 不

2 . 2 原 有水 质控 制指标

2 0 1 0 ~ 2 0 1 1年原有 水质 控制 指标如下 :

p H: 7  ̄9

总硬 度 : ≤2 0 m g / L

但会影响结晶器铜板或铜管的使用寿命 ,而且会影 响铸坯的质量。

氯离 子 : ≤2 0 0 mg / L 悬 浮物 : ≤1 0 mg / L 总铁 : ≤1 m g / L 2 . 3 系统存 在 问题

降温后送至冷水池 ,经提升泵加压并通过 自清洗过 滤器过滤后.再次供给结晶器冷却使用 。循环水量 6 0 0 m 3 / h , 保有水量约 3 5 0 m 3 。

补 水 i

的冷却水相连时 ,则该 电位差会驱使电子在它们之

间流动 , 从而形成腐蚀 电池 , 对碳钢产生腐蚀 , 一般 较 易发生在 两者接 触 的地方 。 ③系统 的换热量较高 , 水质控制不 当, 在结晶器 铜管表面易生成垢类物质 , 影响换热效果 , 且影响铸 坯质量及铜管使用寿命 。

【 A b s t r a c t ] B a s e d o n t h e s p e c i i f c c o n d i t i o n s o f c i r c u l a t i o n c o o l i n g s o f t w a t e r s y s t e m f o r

①由于系统采用软水进行冷却 , 结垢离子较少 , 且 系统 为半 敞开式 ,因此 腐蚀 倾 向大 ,腐 蚀较难 控 制 。采 用常规磷 酸 盐控制 方 案时 ,总铁 在 1 . 5 m C L 左右 , 碳 钢腐 蚀率 1 . 0 5 m m / a ; ②在连铸结晶器冷却水系统中,结晶器铜管为 铜材质 , 系统供回水管道为碳钢材质 , 由于铜与碳钢 腐蚀电位不同 ,当两者相互接触或者通过有电导率

2 系统概况

2 . 1 水 处理 工艺流 程

方大特 钢 0 连 铸机 为五 机 五 流式 方坯 连铸 机 ,

结 晶器采用软 水冷却 ,工 艺流程 较一 般 结 晶器 冷却

水 系统不 同 , 具 体见 图 1 , 系统 为半 敞开 式 间冷 循 环 水 系统 , 冷却 水经使 用后 , 通过 蒸 发空冷 器进 行冷 却