用杠杆齿轮比较仪测量长度计算程序7.11.3.6

齿轮测量方法

实验七齿轮测量实验71齿轮齿单个齿距偏差与齿距累积总偏差的测量一、实验目的熟悉测量齿轮单个齿距偏差与齿距累积总偏差的方法。

加深理解单个齿距偏差与齿距累积总偏差的定义。

二、实验内容1 .用周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。

2 .用列表计算法或作图法求解齿距累积总偏差。

三、测量原理及计量器具说明单个齿距偏差fp t是指在分度圆上,实际齿距与公称齿距之差(用相对法测量时,公称pl齿距是指所有实际齿距的平均值)。

齿距累积总偏差F p是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值,即最大齿距累积偏差(F pmax)与最小齿距累积偏差(F pm®)之代数差。

在实际测量中,通常采用某一齿距作为基准齿距,测量其余的齿距对基准齿距的偏差。

然后,通过数据处理来求解单个齿距偏差f pt和齿距累积总偏差F P,测量应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。

而齿轮的测量基准可选用齿轮的内孔、齿顶圆和齿根圆。

为了使测量基准与装配基准一致,以内孔定位最好。

用齿顶圆定位时,必须控制齿顶圆对内孔的轴线的径向跳动。

在生产中,根据所用量具的结构来确定测量基准。

用相对法测量齿距相对偏差的仪器有周节仪和万能测齿仪。

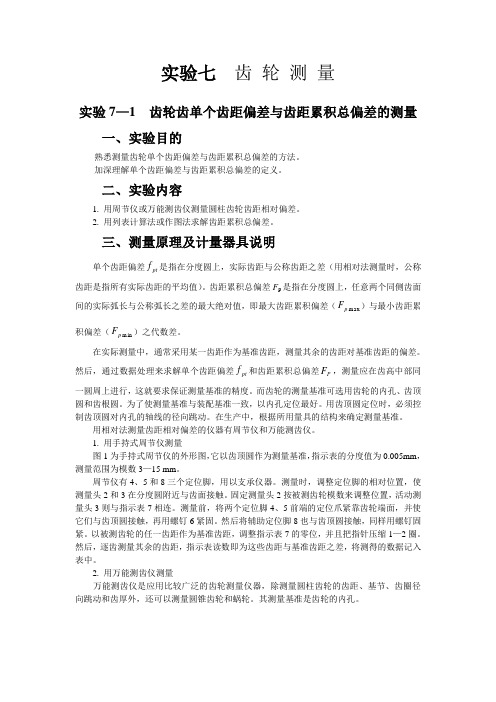

1 .用手持式周节仪测量图1为手持式周节仪的外形图,它以齿顶圆作为测量基准,指示表的分度值为0.005mm,测量范围为模数3—15mm。

周节仪有4、5和8三个定位脚,用以支承仪器。

测量时,调整定位脚的相对位置,使测量头2和3在分度圆附近与齿面接触。

固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指示表7相连。

测量前,将两个定位脚4、5前端的定位爪紧靠齿轮端面,并使它们与齿顶圆接触,再用螺钉6紧固。

然后将辅助定位脚8也与齿顶圆接触,同样用螺钉固紧。

以被测齿轮的任一齿距作为基准齿距,调整指示表7的零位,并且把指针压缩1—2圈。

然后,逐齿测量其余的齿距,指示表读数即为这些齿距与基准齿距之差,将测得的数据记入表中。

杠杆齿轮比较仪检定规程

发放标记质量体系作业指导书杠杆齿轮比较仪检定规程编号:Q/C&U(BK)G05-C721-091目的对该仪表检定调整方法进行规定,确保仪表精度能达到生产使用要求。

2范围适用于本公司杠杆齿轮比较仪投入使用前及使用中的检定。

3职责:3.1仪表室人员:负责生产工厂所用的杠杆齿轮比较仪的检定,使用人配合。

4作业程序4.1检定项目和要求4.1.1外观杠杆齿轮比较仪的各部位不应有碰伤、锈蚀、划痕、脱漆、毛刺等外部缺陷;表蒙应透明洁净,不应有气泡和磨毛现象,表盘刻线应清晰、平直,不应有断线和目视可见的粗细不匀;使用中的杠杆齿轮比较仪允许有不影响使用精确度的外观缺陷。

4.2.2 各部分相互作用测量杆行程应超过工作行程的终点不小于2mm,测杆及指针移动应平稳、灵活、无阻滞现象,微调装置,其调整范围不小于5个分度。

4.2.3 指针与表盘的相对位置在自由状态下指针应位于负刻度以外5个分度以上,指针的指向应与刻线方向一致,指针应盖住表盘上短线长度的十分之三至十分之八范围内,指针尖端与表盘间的间隙不大于1mm。

4.2.4 刻线与指针末端的宽度刻线盘刻线和指针末端的宽度应为0.10---0.15mm.4.2.5 测杆径向受力对示值的影响在测杆轴线的垂直方向上,对测杆加力1牛顿所引起的示值变化不大于三分之一分度。

4.2.6 测力杠杆齿轮比较仪测力不得超过2牛顿,单向行程测力变化不大于0.6牛顿,同一正反方向行程测力落差不大于0.3牛顿。

4.2.7 示值误差示值范围为±0.1mm的杠杆齿轮比较仪±50分度内误差不大于±0.2µm,在±50分度外误差不大于±0.5µm,示值总误差不大于1µm,回程误差不大于0.4µm。

4.2检定方法4.2.1 外观、各部分相互作用、指针与表盘的相对位置检定、试验和目力观察。

4.2.2 刻线和指针末端宽度的检定:用工具显微镜进行检查。

齿轮测量方法

实验七齿轮测量实验7—1齿轮齿单个齿距偏差与齿距累积总偏差的测量一、实验目的熟悉测量齿轮单个齿距偏差与齿距累积总偏差的方法。

加深理解单个齿距偏差与齿距累积总偏差的定义。

二、实验内容1.用周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。

2.用列表计算法或作图法求解齿距累积总偏差。

三、测量原理及计量器具说明单个齿距偏差乙,是指在分度圆上,实际齿距与公称齿距之差(用相对法测量时,公称齿距是指所有实际齿距的平均值1齿距累积总偏差F p是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值,即最大齿距累积偏差(F p max)与最小齿距累积偏差(F min)之代数差。

在实际测量中,通常采用某一齿距作为基准齿距,测量其余的齿距对基准齿距的偏差。

然后,通过数据处理来求解单个齿距偏差f pt和齿距累积总偏差FP,测量应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。

而齿轮的测量基准可选用齿轮的内孔、齿顶圆和齿根圆。

为了使测量基准与装酉攥准一致,以内孔定位最好。

用齿顶圆定位时,必须控制齿顶圆对内孔的轴线的径向跳动。

在生产中,根据所用量具的结构来确定测量基准。

用相对法测量齿距相对偏差的仪器有周节仪和万能测齿仪。

1.用手持式周节仪测量图1为手持式周节仪的外形图,它以齿顶圆作为测量基准,指示表的分度值为0.005mm,测量范围为模数3—15 mm。

周节仪有4、5和8三个定位脚,用以支承仪器。

测量时,调整定位脚的相对位置,使测量头2和3在分度圆附近与齿面接触。

固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指示表7相连。

测量前,将两个定位脚4、5前端的定位爪紧靠齿轮端面,并使它们与齿顶圆接触,再用螺钉6紧固。

然后将辅助定位脚8也与齿顶圆接触,同样用螺钉固紧。

以被测齿轮的任一齿距作为基准齿距,调整指示表7的零位,并且把指针压缩1 —2圈。

然后,逐齿测量其余的齿距,指示表读数即为这些齿距与基准齿距之差,将测得的数据记入表中。

齿轮公法线长度的测量

实验三 齿轮公法线长度的测量(一) 实验目的(1)掌握测量齿轮公法线长度的方法。

(2)熟悉公法线平均长度偏差和公法线长度变动的计算方法,并理解两者的含义和区别。

(二) 实验内容(1)用公法线千分尺测量齿轮的公法线长度。

(2)根据测得值计算公法线平均长度偏差和公法线长度变动。

(三) 计量器具说明公法线长度可用公法线千分尺、公法线指示卡规和万能测齿仪等测量。

公法线千分尺应用最多。

如图3-1所示,它与普通外径千分尺相似,只是改用了一对直径为30mm 的盘形平面测头,其读数方法与普通千分尺相同。

图3-1 公法线长度测量(四) 测量原理公法线长度变动ΔF W 是指在齿轮一周范围内,实际公法线长度最大值与最小值之差。

公法线平均长度偏差ΔF W 是指在齿轮一周范围内,公法线实际长度的平均值与公称值之差。

测量时,要求测头的测量平面在齿轮分度圆附近与左、右齿廓相切,因此跨齿数k 不是任取得。

当齿形角α=20°,齿数为z 时,取5.09+=z k 的整数(四舍五入)。

对于直齿圆柱齿轮,公法线长度的公称值W 可按下式计算:ααπαsin 2])5.0([cos xm zinv k m W ++−=式中:m ————被测齿轮模数;α————齿形角;z—————齿数;k—————跨齿数;x—————变位系数。

当α=20°,变位系数x = 0时,]014.0)12(476.1[z k m W +−=W 和k 值也可从表3-1中查出。

表3-1 直齿圆柱齿轮公法线长度的公称值(α=20°,m=1,x=0)(五)测量步骤(1)根据被测齿轮的α,m,z值,按上述公式计算或查表3-1确定被测齿轮的跨齿数k和公法线公称长度。

(2)用标准校对棒或量块校对所用千分尺的零位。

(3)用左手捏住公法线千分尺,将两测头伸入齿槽,夹住齿侧测量公法线长度,齿轮不动,左右摆动千分尺,同时用右手旋动千分尺套筒,使两测头合拢,直到手感到测头夹紧齿侧后,从千分尺的标尺上读数,此数即为公法线长度。

齿轮测量方法

实验七齿轮测量实验71齿轮齿单个齿距偏差与齿距累积总偏差的测量一、实验目的熟悉测量齿轮单个齿距偏差与齿距累积总偏差的方法。

加深理解单个齿距偏差与齿距累积总偏差的定义。

二、实验内容1 .用周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。

2 .用列表计算法或作图法求解齿距累积总偏差。

三、测量原理及计量器具说明单个齿距偏差fp t是指在分度圆上,实际齿距与公称齿距之差(用相对法测量时,公称pl齿距是指所有实际齿距的平均值)。

齿距累积总偏差F p是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值,即最大齿距累积偏差(F pmax)与最小齿距累积偏差(F pm®)之代数差。

在实际测量中,通常采用某一齿距作为基准齿距,测量其余的齿距对基准齿距的偏差。

然后,通过数据处理来求解单个齿距偏差f pt和齿距累积总偏差F P,测量应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。

而齿轮的测量基准可选用齿轮的内孔、齿顶圆和齿根圆。

为了使测量基准与装配基准一致,以内孔定位最好。

用齿顶圆定位时,必须控制齿顶圆对内孔的轴线的径向跳动。

在生产中,根据所用量具的结构来确定测量基准。

用相对法测量齿距相对偏差的仪器有周节仪和万能测齿仪。

1 .用手持式周节仪测量图1为手持式周节仪的外形图,它以齿顶圆作为测量基准,指示表的分度值为0.005mm,测量范围为模数3—15mm。

周节仪有4、5和8三个定位脚,用以支承仪器。

测量时,调整定位脚的相对位置,使测量头2和3在分度圆附近与齿面接触。

固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指示表7相连。

测量前,将两个定位脚4、5前端的定位爪紧靠齿轮端面,并使它们与齿顶圆接触,再用螺钉6紧固。

然后将辅助定位脚8也与齿顶圆接触,同样用螺钉固紧。

以被测齿轮的任一齿距作为基准齿距,调整指示表7的零位,并且把指针压缩1—2圈。

然后,逐齿测量其余的齿距,指示表读数即为这些齿距与基准齿距之差,将测得的数据记入表中。

齿轮测量基本方法原理【范本模板】

齿轮测量基本方法原理(转)长度计量技术中对齿轮参数的测量。

测量圆柱齿轮和圆锥齿轮误差的方法有单项测量和综合测量两种。

单项测量主要是测量齿形误差、周节累积误差、周节偏差、齿向误差和齿圈径向跳动等。

齿形测量图1为齿轮齿形测量的原理。

常用的测量方法有展成法和坐标法。

①展成法:基圆盘的直径等于被测渐开线理论基圆直径。

当直尺带动与它紧密相切的基圆盘和与基圆盘同轴安装的被测齿轮转动时,与直尺工作面处于同一平面上的测量杠杆的刀口相对于被测齿轮回转运动的轨迹是一理论渐开线。

以它与被测渐开线齿形比较,即可由测微仪(见比较仪)指示出齿形误差。

利用此法测量齿形误差的工具有单盘渐开线测量仪和万能渐开线测量仪(见渐开线测量仪)。

②坐标法:按齿形形成原理列出齿廓上任一点的坐标方程式,然后计算出齿廓上若干点的理论坐标值,以此与实际测得的被测齿形上相应点的坐标值比较,即可得到被测齿形误差。

有直角坐标法和法线展开角坐标法两种.前者的测量原理是被测齿廓上各点的坐标值(x、y)分别由X和Y方向的光栅测量系统(见光栅测长技术)测出,经电子计算机计算后得出齿形误差。

此法适用于测量大型齿轮的齿形。

法线展开角坐标法用于测量渐开线齿形。

当与被测齿轮同轴安装的圆光栅转动一个展开角φ时,由长光栅测量系统测出被测渐开线基圆的展开弧长ρ,由电子计算机按计算式ρ=r0φ(式中r0为基圆半径)计算出被测弧长与理论弧长之差值。

按需要在齿廓上测量若干点,由记录仪记录出齿形误差曲线图。

周节测量图2为齿轮周节测量的原理。

周节测量有绝对测量法和相对测量法。

①绝对测量法:被测齿轮与圆光栅长度传感器同轴安装.测量时,被测齿轮缓慢回转,当电感式长度传感器的测头与齿面达到预定接触位置时,电感式长度传感器发出计数开始信号,利用电子计算机计算由圆光栅长度传感器发出的经过处理后得到的电脉冲数,直至测头与下一齿面达到预定接触位置为止.如此逐齿进行,测出相当于各实际周节的电脉冲数,经电子计算机处理后即可得出周节偏差和周节累积误差。

几何量检测技术培训 课题一:尺寸的检测

课题一:尺寸的检测

杠杆齿轮比较仪的放大比

R1 R3 50 100 K= R R = 1 1 =1000 2 4

杠杆齿轮比较仪的分度值为0.001mm,标尺的示 值范围为±0.1mm。

课题一:尺寸的检测

2.4.2正确使用机械式比 较仪

8-比较仪(表头),

机械式比较仪使用时, 7-臂架 是以其装夹套筒装夹 在表架或测量装置相 6-紧固螺钉 应的孔中,如下图所 5-升降螺母 示。

(有的用汽油代替)清洗,用绸布(或脱脂 棉)擦拭干净;取用量块用镊子,注意拿镊 子的手势,拿需要用手拿量块时应带薄手套, 最好不要用手直接拿量块;用后应立即清洗 并上防锈油

为了扩大量块的应用范围,可采用量块附件,

量块附件中主要是夹持器和各种量爪,量块 及附件装配后,可用于测量外径、内径或精 密划线。

表2-15 成套量块的尺寸(摘录)

套别 总块数

级别

公称尺寸系列/mm

间隔/mm 块数

1

91

00,0,1

0.5 1 1. 001,1.002……1.009 1.01,1.02, ……1.49 1.5,1.6……1.9 2.0,2.5……9.5 10,20, ……100

0.001 0.01 0.1 0.5 10

1 1 9 49 5 16 10

2

83

00,0,1, 2 (3 )

0.5 1 1.00 1.01,1.02……1.49 1.5,1.6, ……1.9 2.0,2.5, ……9.5 10,20, ……100

0.01 0.1 0.5 10

1 1 1 49 5 16 10

量块在组合尺寸时,为减少量块的累积误差,

量块又叫块规,是长度尺寸传递的实物标准

【参考文档】杠杆操作步骤-word范文模板 (8页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==杠杆操作步骤篇一:杠杆百分表的使用操作方法杠杆百分表的使用操作方法杠杆百分表的使用操作方法有哪些?下面成都川量工具有限公司的小编为您介绍:杠杆百分表是利用杆杆齿轮传动将测杆的直线位移变为指针的角位移的计量器具。

主要用于比较测量和产品形位误差的测量。

一、使用前检查:1、检查相互作用:轻轻移动测杆,表针应有较大位移,指针与表盘应无摩擦,测杆、指针无卡阻或跳动。

2、检查测头:测头应为光洁圆弧面。

3、检查稳定性:轻轻拨动几次测头,松开后指针均应回到原位。

4、沿测杆安装轴的轴线方向拨动测杆,测杆无明显晃动,指针位移应不大于0.5个分度。

二、读数方法:读数时眼睛要垂直于表针,防止偏视造成读数误差。

测量时,观察指针转过的刻度数目,乘以分度值得出测量尺寸。

三、正确使用:1、将表固定在表座或表架上,稳定可靠。

2、调整表的测杆轴线垂直于被测尺寸线。

对于平面工件,测杆轴线应平行于被测平面;对圆柱形工件,测杆的轴线要与过被测母线的相切面平行,否则会产生很大的误差。

3、测量前调零位。

比较测量用对比物(量块)做零位基准。

形位误差测量用工件做零位基准。

调零位时,先使测头与基准面接触,压测头到量程的中间位置,转动刻度盘使0线与指针对齐,然后反复测量同一位置2-3次后检查指针是否仍与0线对齐,如不齐则重调。

4、测量时,用手轻轻抬起测杆,将工件放入测头下测量,不可把工件强行推入测头下。

显著凹凸的工件不用杠杆表测量。

5、不要使杠杆表突然撞击到工件上,也不可强烈震动、敲打杠杆表。

6、测量时注意表的测量范围,不要使测头位移超出量程。

7、不使测杆做过多无效的运动,否则会加快零件磨损,使表失去应有精度。

8、当测杆移动发生阻滞时,须送计量室处理。

四、维护与保养:1、使表远离液体,不使冷却液、切削液、水或油与表接触。

齿轮测量基本方法原理

长度计量技术中对齿轮参数的测量。

测量圆柱齿轮和圆锥齿轮误差的方法有单项测量和综合测量两种。

单项测量主要是测量齿形误差、周节累积误差、周节偏差、齿向误差和齿圈径向跳动等。

齿形测量图1为齿轮齿形测量的原理。

常用的测量方法有展成法和坐标法。

①展成法:基圆盘的直径等于被测渐开线理论基圆直径。

当直尺带动与它紧密相切的基圆盘和与基圆盘同轴安装的被测齿轮转动时,与直尺工作面处于同一平面上的测量杠杆的刀口相对于被测齿轮回转运动的轨迹是一理论渐开线。

以它与被测渐开线齿形比较,即可由测微仪(见比较仪)指示出齿形误差。

利用此法测量齿形误差的工具有单盘渐开线测量仪和万能渐开线测量仪 (见渐开线测量仪)。

②坐标法:按齿形形成原理列出齿廓上任一点的坐标方程式,然后计算出齿廓上若干点的理论坐标值,以此与实际测得的被测齿形上相应点的坐标值比较,即可得到被测齿形误差。

有直角坐标法和法线展开角坐标法两种。

前者的测量原理是被测齿廓上各点的坐标值(x、y)分别由X和Y方向的光栅测量系统(见光栅测长技术)测出,经电子计算机计算后得出齿形误差。

此法适用于测量大型齿轮的齿形。

法线展开角坐标法用于测量渐开线齿形。

当与被测齿轮同轴安装的圆光栅转动一个展开角φ时,由长光栅测量系统测出被测渐开线基圆的展开弧长ρ,由电子计算机按计算式ρ=r0φ(式中r0为基圆半径)计算出被测弧长与理论弧长之差值。

按需要在齿廓上测量若干点,由记录仪记录出齿形误差曲线图。

周节测量图2为齿轮周节测量的原理。

周节测量有绝对测量法和相对测量法。

①绝对测量法:被测齿轮与圆光栅长度传感器同轴安装。

测量时,被测齿轮缓慢回转,当电感式长度传感器的测头与齿面达到预定接触位置时,电感式长度传感器发出计数开始信号,利用电子计算机计算由圆光栅长度传感器发出的经过处理后得到的电脉冲数,直至测头与下一齿面达到预定接触位置为止。

如此逐齿进行,测出相当于各实际周节的电脉冲数,经电子计算机处理后即可得出周节偏差和周节累积误差。

杠杆百分表使用办法及实例讲解PPT课件

具体修正计算式

具体修正计算式如下: α=bcosa 例、用杠杆千分表测量工件时,测 量杆轴线与工件表面夹角α为30°,测量读数为0.048mm,求正确 测量值。 解 α=bcosa=0.048×cos30°=0.048×0.866=0.0416(mm)

7

图 1 杠杆千分表测杆轴线位置引起的测量误差

8

杠杆百分表平行度的检查图解

9

杠杆百分表直线度检测

用杠杆百分表检验键槽的直线度时,如图3所示。 在键槽上插入检验块,将工件放在V形铁上,百分 表的测头触及检验块表面进行调整,使检验块表面 与轴心线 平行。调整好平行度后,将测头接触A端 平面,调整指针至零位,将表座慢慢向B端移动, 在全程上检验。百分表在全程上读数的最大代数差 值,就是水平面内的直 线度误差。

10

杠杆百分表直线度检测图解

11

主轴轴向窜动和轴肩支承面跳动检验

检验车床主轴轴向窜动量时,在主轴锥孔内插入一根短锥检验棒,在检 验棒中心孔放一颗钢珠,将千分表固定在车床上,使千分表平测头顶在 钢珠上(图4位置 A),沿主轴轴线加一力F,旋转主轴进行检验,千分表 读数的最大差值,就是主轴轴向窜动的误差。

杠杆百分表平行度的检查

杠杆百分表体积较小,适合于零件上孔的轴心线与 底平面的平行度的检查,如图 2所示。将工件底平 面放在平台上,使测量头与 A 端孔表面接触,左右 慢慢移动 表座,找出工件孔径最底点,调整指针 至零位,将表座慢慢向 B 端推进。也可以工件转换 方向,再使测量头与 B 端孔表面接触,A、B 两端 指针最底点和最高点在全 程上读数的最大差值, 就是全部长度上的平行度误差。

齿轮处于水平方向的某一个齿面,使该齿大小端的齿面最高点 都处在百分表的零位上。此时,该齿面的延伸线与齿轮轴线重 合。以后, 只须摇动分度盘依次进行分齿,并测量大小端读数 是否一致,若读数一致,说明该齿侧方向齿向精度是合格的, 否则,该项精度有误差。一侧齿测量完毕后,将百分 表测头改 成反方向,用同样的方法测量轮齿另一侧的齿向精度。

标准齿轮模数计算_齿数计算

标准齿轮模数尺数计算公式找对应表太不现实了!告诉你一简单的:齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5³模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

用机械杠杆比较仪测量塞规_学生用

实验一用机械杠杆比较仪测量塞规一、实验目的1. 了解机械杠杆比较仪的测量原理。

2. 熟悉用机械杠杆比较仪测量外径的方法。

3. 加深理解计量器具与测量方法的常用术语。

二、实验内容1. 用机械杠杆比较仪测量塞规。

2. 按国家标准GB1957—81《光滑极限量规》查出被测塞规的尺寸公差和形状公差。

3. 对测量数据进行处理,作出适用性结论。

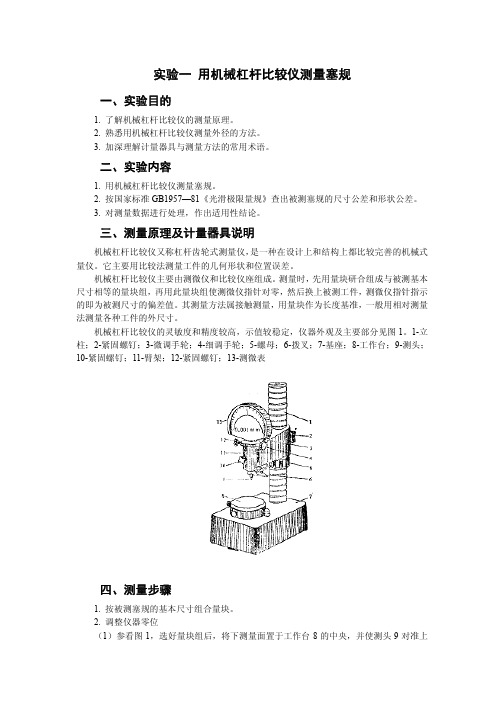

三、测量原理及计量器具说明机械杠杆比较仪又称杠杆齿轮式测量仪,是一种在设计上和结构上都比较完善的机械式量仪。

它主要用比较法测量工件的几何形状和位置误差。

机械杠杆比较仪主要由测微仪和比较仪座组成。

测量时,先用量块研合组成与被测基本尺寸相等的量块组,再用此量块组使测微仪指针对零,然后换上被测工件,测微仪指针指示的即为被测尺寸的偏差值。

其测量方法属接触测量,用量块作为长度基准,一般用相对测量法测量各种工件的外尺寸。

机械杠杆比较仪的灵敏度和精度较高,示值较稳定,仪器外观及主要部分见图1。

1-立柱;2-紧固螺钉;3-微调手轮;4-细调手轮;5-螺母;6-拨叉;7-基座;8-工作台;9-测头;10-紧固螺钉;11-臂架;12-紧固螺钉;13-测微表四、测量步骤1. 按被测塞规的基本尺寸组合量块。

2. 调整仪器零位(1)参看图1,选好量块组后,将下测量面置于工作台8的中央,并使测头9对准上测量面中央。

(2)粗调节。

(3)细调节。

(4)微调节。

(5)将测头抬起,取下量块。

3. 测量塞规:按实验规定的部位(在三个横截面上两个相互垂直的径向位置上)进行测量,把测量结果填入实验报告。

4. 由塞规零件图的要求,判断塞规的合格性。

五、示例测量孔Φ40H7工作量规的尺寸和形位误差,并判断其合格与否。

解:1.检验Φ40H7孔用工作量规的工作尺寸由表6-5,根据工件基本尺寸40,公差等级IT7,查得尺寸公差T D =0.025 Å教材P156 由Φ40H7为基准孔,其下偏差EI=0(或由表2-7查得EI=0)Å教材P15、P33∵ES-EI=T D ∴ES=EI+T D =(0+0.025)mm=0.025 mm由表6-5得其工作量规的制造公差T=0.003 mm由表6-5得其工作量规的位置要素Z=0.004 mm据此,对于工作量规的通端上、下偏差为上偏差=EI+(Z+T/2)=(0+0.004+0.003/2)mm =0.0055 mm下偏差=EI+(Z-T/2)=(0+0.004-0.003/2)mm =0.0025 mm则此工作量规的工作尺寸为0055.00025.040++φ Æ 0003.00055.40−φ此工作量规的磨损极限尺寸=被检验孔的最大实体尺寸D min =Φ40 mm对于止端:其上偏差=ES=0.025 mm ,下偏差=ES-T=(0.025-0.003)mm =0.022 mm其工作尺寸为025.0022.040++φ Æ0003.0025.40−φ2.公差带分布图3.测量简图4. 测量数据记录测 量 数据实 际 偏 差 (µm) 实 际 尺 寸 (mm) 测 量 位 置Ⅰ —Ⅰ Ⅱ — ⅡⅢ —Ⅲ Ⅰ— Ⅰ Ⅱ— Ⅱ Ⅲ— Ⅲ A A ′− 0.0028 0.0035 0.0030 40.0028 40.0035 40.0030 B B ′− 0.003 0.0035 0.0032 40.0030 40.0035 40.0032 A A −′0.0028 0.0036 0.0030 40.0028 40.0036 40.0030 测量方向 B B −′ 0.003 0.0034 0.0032 40.003 40.0034 40.0032 最大实际局部尺寸=40.0036mm ,最小实际局部尺寸=40.0028mm5. 形位误差图形处理作图求直线度误差:注:具体作图法(1)以横坐标代表测量位置Ⅰ、Ⅱ、Ⅲ,坐标轴的方向与基准直线平行,而基准直线工作台模拟。

齿轮测绘的步骤和技巧_张力

0 由一般齿轮 / 0 $ .- *2 # $ " ,3

’ $ / 9 *- *2 $ ( 9 *- *2 $ + 计算中心距

0 "0* ( &&)

冷加工

! " # " 年 第 ! ! 期 " !! ! ! !" # $ % & ’ ! ( ) * + , -. / 0 1" 2 ( #

! !#’ 7 -./! # (% $2$ 4&" + * $" * -./"’5 # (4% 2"+ ( ,,) 与测量尺寸一致,故 ’ 7 # $" ,! # "’5 正确。 齿顶圆直径 * ;$ # "2$% &)",,, * ;" # 3’2% "+(,, 与 测量尺寸基本一致。 中心距 #1 由 #1 # # $ ( -$ : -" ) ’ 0 : + 0 ’ 0 " $ ( $) : +( ) * $"% "$& ’() &) : ’% &$& )$ * "

! ! !

!"#$%&"’"()

测! ! 量

! ! ! ! ! ! !

齿轮测绘的步骤和技巧

太原重工挖掘焦化设备分公司! ( 山西! "#""$% ) ! 张! 力

! ! 齿轮测绘的主要内容是确定和计算齿轮的参数,零 件的其余部分根据实物测量尺寸、确定公差即可。齿轮 是标准化、有规律、可计算的零件,也是理论性强、技 术难度较大的零件。对于没有测绘经验的人员,往往不 知从何下手,难以确定参数;对于虽然做过测绘,但经 验不足的,也觉得有一定难度。本文将通过几个齿轮测 绘的实例,说明圆柱齿轮测绘的方法步骤和技巧,帮助 初步掌握齿轮基本知识的人员,完成测绘工作。

实验七 齿 轮 测 量

实验七 齿 轮 测 量实验7—1 齿轮齿单个齿距偏差与齿距累积总偏差的测量一、实验目的熟悉测量齿轮单个齿距偏差与齿距累积总偏差的方法。

加深理解单个齿距偏差与齿距累积总偏差的定义。

二、实验内容1. 用周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。

2. 用列表计算法或作图法求解齿距累积总偏差。

三、测量原理及计量器具说明单个齿距偏差pt f 是指在分度圆上,实际齿距与公称齿距之差(用相对法测量时,公称齿距是指所有实际齿距的平均值)。

齿距累积总偏差F p 是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值,即最大齿距累积偏差(m ax p F )与最小齿距累积偏差(m in p F )之代数差。

在实际测量中,通常采用某一齿距作为基准齿距,测量其余的齿距对基准齿距的偏差。

然后,通过数据处理来求解单个齿距偏差pt f 和齿距累积总偏差P F ,测量应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。

而齿轮的测量基准可选用齿轮的内孔、齿顶圆和齿根圆。

为了使测量基准与装配基准一致,以内孔定位最好。

用齿顶圆定位时,必须控制齿顶圆对内孔的轴线的径向跳动。

在生产中,根据所用量具的结构来确定测量基准。

用相对法测量齿距相对偏差的仪器有周节仪和万能测齿仪。

1. 用手持式周节仪测量图1为手持式周节仪的外形图,它以齿顶圆作为测量基准,指示表的分度值为0.005mm ,测量范围为模数3—15 mm 。

周节仪有4、5和8三个定位脚,用以支承仪器。

测量时,调整定位脚的相对位置,使测量头2和3在分度圆附近与齿面接触。

固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指示表7相连。

测量前,将两个定位脚4、5前端的定位爪紧靠齿轮端面,并使它们与齿顶圆接触,再用螺钉6紧固。

然后将辅助定位脚8也与齿顶圆接触,同样用螺钉固紧。

以被测齿轮的任一齿距作为基准齿距,调整指示表7的零位,并且把指针压缩1—2圈。

然后,逐齿测量其余的齿距,指示表读数即为这些齿距与基准齿距之差,将测得的数据记入表中。

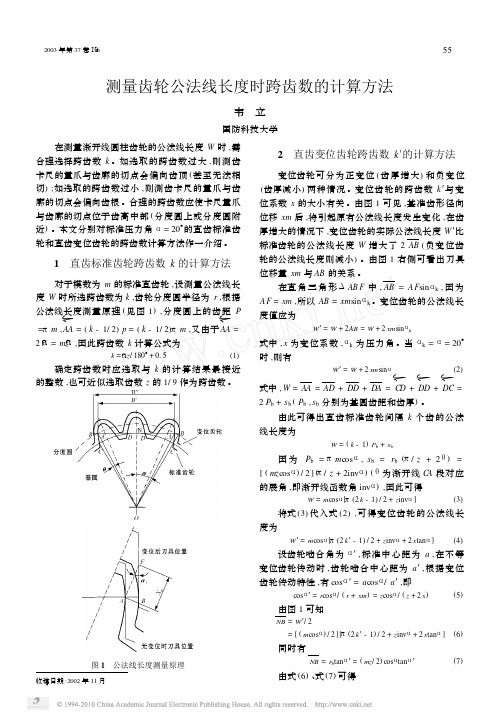

测量齿轮公法线长度时跨齿数的计算方法

1 直齿标准齿轮跨齿数 k 的计算方法

对于模数为 m 的标准直齿轮 ,设测量公法线长 度 W 时所选跨齿数为 k ,齿轮分度圆半径为 r ,根据 公法线长度测量原理 (见图 1) ,分度圆上的齿距 P

=πm , AA = ( k - 1/ 2) p = ( k - 1/ 2)πm ,又由于 AA =

位移量 xm 与 AB 的关系 。

在直 角 三 角 形 ΔAB F 中 , AB = A Fsinαk , 因 为 A F = xm ,所以 AB = xm为

W′= W + 2AB = W + 2 xmsinαk

式中 , x 为变位系数 ,αk 为压力角 。当 αk = α= 20°

上述两种方法的 k′值计算结果取整后完全相 同 ,但方法 2 的计算过程较简单 ,便于记忆 。

作者 :韦 立 ,国防科技大学机电工程与自动化学院机 电工程系 ,410073 长沙市

为 k′/ k = 1~3 ,由此可得到经验公式

k′= zα/ 180°+ 015 + Cx

(9)

式中 , C 的取值范围为 113 C 115 。

计算实例 :设直齿变位齿轮参数为 : z = 31 , m =

4mm ,α = 20°, ha3 = 1 , x = 110 , 求测量时的跨齿数

k′。 方法 1 :按式 (5) 计算α′:α′= arccos[ 31 ×cos20°/

1 检定误差的组成与计算

以检定分度值为 1μm、±30 分度以内受检点的 扭簧比较仪为例对构成比较仪检定误差的因素及其 计算作如下分析 。

(1) 检定仪工作台平面与测量轴线的垂直度误 差 δ1

检定仪的垂直度精度一般不大于 5′,对检定误

标准齿轮模数计算_齿数计算

标准齿轮模数尺数计算公式找对应表太不现实了!告诉你一简单的:齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

齿轮测量方法

实验七齿轮测量实验71齿轮齿单个齿距偏差与齿距累积总偏差的测量一、实验目的熟悉测量齿轮单个齿距偏差与齿距累积总偏差的方法。

加深理解单个齿距偏差与齿距累积总偏差的定义。

二、实验内容1 .用周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。

2 .用列表计算法或作图法求解齿距累积总偏差。

三、测量原理及计量器具说明单个齿距偏差fp t是指在分度圆上,实际齿距与公称齿距之差(用相对法测量时,公称pl齿距是指所有实际齿距的平均值)。

齿距累积总偏差F p是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值,即最大齿距累积偏差(F pmax)与最小齿距累积偏差(F pm®)之代数差。

在实际测量中,通常采用某一齿距作为基准齿距,测量其余的齿距对基准齿距的偏差。

然后,通过数据处理来求解单个齿距偏差f pt和齿距累积总偏差F P,测量应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。

而齿轮的测量基准可选用齿轮的内孔、齿顶圆和齿根圆。

为了使测量基准与装配基准一致,以内孔定位最好。

用齿顶圆定位时,必须控制齿顶圆对内孔的轴线的径向跳动。

在生产中,根据所用量具的结构来确定测量基准。

用相对法测量齿距相对偏差的仪器有周节仪和万能测齿仪。

1 .用手持式周节仪测量图1为手持式周节仪的外形图,它以齿顶圆作为测量基准,指示表的分度值为0.005mm,测量范围为模数3—15mm。

周节仪有4、5和8三个定位脚,用以支承仪器。

测量时,调整定位脚的相对位置,使测量头2和3在分度圆附近与齿面接触。

固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指示表7相连。

测量前,将两个定位脚4、5前端的定位爪紧靠齿轮端面,并使它们与齿顶圆接触,再用螺钉6紧固。

然后将辅助定位脚8也与齿顶圆接触,同样用螺钉固紧。

以被测齿轮的任一齿距作为基准齿距,调整指示表7的零位,并且把指针压缩1—2圈。

然后,逐齿测量其余的齿距,指示表读数即为这些齿距与基准齿距之差,将测得的数据记入表中。

(整理)标准齿轮模数齿数计算

标准齿轮模数尺数计算公式找对应表太不现实了!告诉你一简单的:齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-(4.5×模数)比如:M4 32齿34*3.5齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!塑胶齿轮注塑后要不要入水除应力精确测定斜齿轮螺旋角的新方法基本几何要素:模数m ;齿数 z名称代号计算公式齿顶高齿根高齿高分度圆直径齿顶圆直径齿根圆直径h ah fhdd ad fh a = mh f = 1.25 mh = 2.25 md = m zd a = m (z+2)d f = m (z-2.5)Circular Pitch (CP)周节齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言径节与模数有这样的关系: m=25.4/DPCP1/8’模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106mm模条件:圆柱直齿,标准齿形,标准安装[1] :计算齿轮分度圆直径4*20=80[2] : 由于标准安装,所以分度圆与节圆重合计算节圆半径= 80/2=40[3] : 计算中心距离尺条齿顶距离距离=节圆半径-模数*1.0= 40-4*1= 36[4] : 计算中心距离尺条齿根距离距离=节圆半径+模数*1.25= 40 + 4*1.25= 45============================1) 什么是「模数」?模数表示轮齿的大小。

实验七 齿 轮 测 量

实验七 齿 轮 测 量实验7—1 齿轮齿单个齿距偏差与齿距累积总偏差的测量一、实验目的熟悉测量齿轮单个齿距偏差与齿距累积总偏差的方法。

加深理解单个齿距偏差与齿距累积总偏差的定义。

二、实验内容1. 用周节仪或万能测齿仪测量圆柱齿轮齿距相对偏差。

2. 用列表计算法或作图法求解齿距累积总偏差。

三、测量原理及计量器具说明单个齿距偏差pt f 是指在分度圆上,实际齿距与公称齿距之差(用相对法测量时,公称齿距是指所有实际齿距的平均值)。

齿距累积总偏差F p 是指在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值,即最大齿距累积偏差(m ax p F )与最小齿距累积偏差(m in p F )之代数差。

在实际测量中,通常采用某一齿距作为基准齿距,测量其余的齿距对基准齿距的偏差。

然后,通过数据处理来求解单个齿距偏差pt f 和齿距累积总偏差P F ,测量应在齿高中部同一圆周上进行,这就要求保证测量基准的精度。

而齿轮的测量基准可选用齿轮的内孔、齿顶圆和齿根圆。

为了使测量基准与装配基准一致,以内孔定位最好。

用齿顶圆定位时,必须控制齿顶圆对内孔的轴线的径向跳动。

在生产中,根据所用量具的结构来确定测量基准。

用相对法测量齿距相对偏差的仪器有周节仪和万能测齿仪。

1. 用手持式周节仪测量图1为手持式周节仪的外形图,它以齿顶圆作为测量基准,指示表的分度值为0.005mm ,测量范围为模数3—15 mm 。

周节仪有4、5和8三个定位脚,用以支承仪器。

测量时,调整定位脚的相对位置,使测量头2和3在分度圆附近与齿面接触。

固定测量头2按被测齿轮模数来调整位置,活动测量头3则与指示表7相连。

测量前,将两个定位脚4、5前端的定位爪紧靠齿轮端面,并使它们与齿顶圆接触,再用螺钉6紧固。

然后将辅助定位脚8也与齿顶圆接触,同样用螺钉固紧。

以被测齿轮的任一齿距作为基准齿距,调整指示表7的零位,并且把指针压缩1—2圈。

然后,逐齿测量其余的齿距,指示表读数即为这些齿距与基准齿距之差,将测得的数据记入表中。