织物后处理布面pH值的控制

色牢度检测中的常见质量问题及其改善措施

色牢度检测中的常见质量问题及其改善措施李曼曼【摘要】The common problems in color fastness testing were analyzed through daily entrustment inspection,supervision inspec-tion and spot check.The causes were summarized and analyzed.Measures for improving unqualified item were proposed to help enter-prises improve product quality and competitiveness.%通过对纺织品进行日常委托检验、监督检验及抽查,统计了色牢度测试中常见的问题,并就其成因进行了汇总分析,提出了改进不合格项的措施,旨在帮助企业提高产品质量和竞争力.【期刊名称】《纺织科技进展》【年(卷),期】2018(000)006【总页数】4页(P41-44)【关键词】色牢度;质量;措施【作者】李曼曼【作者单位】深圳市计量质量检测研究院,广东深圳 518139【正文语种】中文【中图分类】TS107众所周知服装服饰日渐形成了一种时尚文化,其生产周期越来越短,产品款式更新速度越来越快,但产品的质量问题也是越来越多。

本文就色牢度不合格关注程度较高的几项色牢度指标展开分析并探讨改善措施。

1 色牢度的常见影响因素纺织品色牢度一般包括耐摩擦、耐皂洗、耐干洗、耐水、耐汗渍、耐热压、耐光、耐氯化水、拼接互染、染料迁移等。

其中,耐摩擦、耐皂洗、耐光、耐水、耐汗渍色牢度是生产贸易中关注最多的几项指标。

1.1 耐摩擦色牢度耐摩擦色牢度的测试原理是纺织试样分别与一块干摩擦布和一块湿摩擦布摩擦后,评定摩擦布沾色程度,按照GB/T 251-2008或ISO 105/A03-1993沾色用灰色样卡。

尼龙织物pH值的控制方法

尼龙织物pH值的控制方法作者:李成炳,张贵,王思捷来源:《轻纺工业与技术》 2015年第4期李成炳,张贵,王思捷〔互太(番禺)纺织印染有限公司,广东广州511462〕【摘要】通过分析生产实践中尼龙布pH值的影响因素,如浴比、出缸浴用酸及酸用量等,制定适合的生产条件,克服尼龙成品布有酸味、储存泛黄和pH值不稳定等缺点。

采用改进工艺条件后大货生产结果表明,可以做到尼龙布无酸味、不泛黄和pH值稳定在5.0~6.0的合格范围,胶袋黄变牢度达到4级以上,效果理想。

【关键词】pH值;缓冲溶液染色;聚酰胺纤维Doi:10.3969/j.issn.2095-0101.2015.04.002中图分类号:TS195.5文献标识码:A文章编号:2095-0101(2015)04-0006-030引言pH值是化学上用来衡量溶液酸性或者碱性的指标,代表溶液中氢离子浓度,以氢离子活度的负对数表示:pH=-lg〔H+〕。

pH值有时也称氢离子指数,由于氢离子活度的数值往往很小,应用上不方便,所以应用pH这一指标。

并由此得到:中性水溶液pH=-lgH+=-lg10-7.0=7.0;酸性水溶液pH﹤7.0,pH值越小,表示酸性越强;碱性水溶液pH﹥7.0,pH值越大,表示碱性越强。

残留在纺织品中的pH值是涉及影响人体安全,健康的有害物质指标之一。

人体皮肤的汗腺与皮脂分泌的汗水和油脂具有酸碱度,人体正常皮肤的pH值在5.5~7.0,呈弱酸性。

它可以抑制某些病菌的生长繁殖,具有保护皮肤免遭感染的作用,是人体防御细菌入侵的重要屏障。

因此纺织品pH值在中性(pH值为7.0)至弱酸性(pH值略低于7.0)之间对皮肤最为有益。

若皮肤表层的pH值超过人体皮肤适的范围,很容易引起皮肤瘙痒﹑过敏﹑炎症等疾病,甚至损害人体的汗腺和神经系统,影响人体健康[1]。

因此严格控制织物pH值是非常有必要的,目前按国家标准尼龙织物pH值大品牌客户要求范围是4.0~7.5,欧美标准(如ISO,AATCC等标准)尼龙织物pH值大多品牌客要求在4.0~7.0之间。

当染色车间出现这8大染疵时,技术员必须学会的解决方案!【建议收藏】

当染色车间出现这8大染疵时,技术员必须学会的解决方案!【建议收藏】染色产品常见疵病分析建议收藏保存色差染色制品所得色泽深浅不一,色光有差异。

根据色差的不同又分为同批色差和同匹色差。

同批色差是指在同批产品中,一个色号的产品,箱与箱之间、件与件之间、包与包之间、匹与匹之间存在色差。

同匹色差是指同匹产品中的边中色差、前后色差或正反面等位置上的色差。

产生原因1、坯布原因2、染料在织物上先期分布不匀织物因素(布面上浆情况)吸液因素(吸液、渗透不匀)预烘因素(烘干不匀)3、染料在织物上固着程度不同:固着条件控制不当(如焙烘)4、染料选择不当5、染料色光发生变异染前因素(半制品白度、pH值等)染色因素(如温度过高)染后因素(后整理中的工艺和所加助剂)皂洗因素6、操作原因:化料不匀、加料不当;卷染上布不齐克服办法1、加强坯检,保证坯布质量2、选用合适设备、采用均匀轧车或改善轧车的均匀性3、加强练漂管理,提供合格半制品同一批染物采用相同坯布染前布面干燥要均匀一致染前定型效果要均匀丝光后布面pH值控制中性4、合理选择染料(上染曲线相似、加强染料测试等)5、染色时加入匀染性助剂6、染色工艺合理7、重视染后处理,水洗、皂洗要充分8、后整理助剂选择要慎重,工艺条件要一致色不符样染色成品的色泽与指定的样品色泽不符,并超过了允许色差标准。

表现为:不符同类布样(生产实样与原样属相同纤维、相同组织的色样)不符参考样(不同原料不同组织的色泽)不符成交小样(提供给客户并经双方确定的样品)不符数字样(客户提供的电脑测配色系统的数字样)产生原因1、染色工艺制定不当,大小样生产条件不相同2、审核色样光源不统一3、染色计划安排不周4、染料、助剂分批管理不善5、染色工艺条件、操作掌握不好半制品不符要求染色采用硬水染色管理不妥染化料量称错染色中没有严格掌握工艺条件克服方法1、大小样织物的组织规格要相同,半制品工艺相同;2、轧染时轧辊压力要固定,浸染时浴比要保持一致;3、大小样的染色工艺条件一致;(染料、助剂、温度、浴比等)4、染料要进行筛选易变色染料不用5、采用标准光源(或电脑测色仪器)6、合理安排染色生产计划7、加强染料、助剂的管理8、严格工艺纪律抓好三级检查(挡车工自查、班组及车间检查)掌握工艺条件、保证按工艺上车抓好每车或每缸布的对样、贴样制度色花布面颜色不均匀呈块状色深或色浅不规则色斑。

柔软整理中酚黄变影响因素分析

柔软整理中酚黄变影响因素分析王浩然;程小霞;韩莉颖;兰淑仙【摘要】本文介绍了柔软整理中酚黄变的起因与预防方法,探讨了柔软剂类型、柔软剂用量、布面pH值对酚黄变的影响,并对酚黄变的预防方法进行了研究。

结果表明,不同柔软剂类型酚黄变不同,柔软剂用量越大,布面pH值越高,酚黄变越严重,通过加入抗酚黄变剂TF-623与柔软剂同浴整理,能够明显减轻酚黄变。

%This article introduced the cause of textile phenolic yellowing in soft finishing, discussed the influence of softener type, dosage of softener, textile pH value on phenolic yellowing. The prevention methods of phenolic yellowing were also put forward. Different types of softener resulted in different classes of the phenolic yellowing, and higher softener dosage and textile pH value caused more phenolic yellowing. Employing anti phenolic yellowing agent TF-623 with softening agent in one bath could significantly reduce textile phenolic yellowing.【期刊名称】《纺织导报》【年(卷),期】2015(000)002【总页数】3页(P56-58)【关键词】酚黄变;柔软剂;柔软整理;影响因素【作者】王浩然;程小霞;韩莉颖;兰淑仙【作者单位】浙江传化股份有限公司;浙江传化股份有限公司;浙江传化股份有限公司;浙江传化股份有限公司【正文语种】中文【中图分类】TS195.5纺织品在贮存过程中泛黄的原因很多,其中较为常见的是酚黄变,而引起这一现象的主要原因是在流通过程中使用的包装材料,如塑料、再生纸等,在生产加工过程中都会添加酚类抗氧化剂,如BHT。

收藏丨各类纺织品pH值的知识汇总

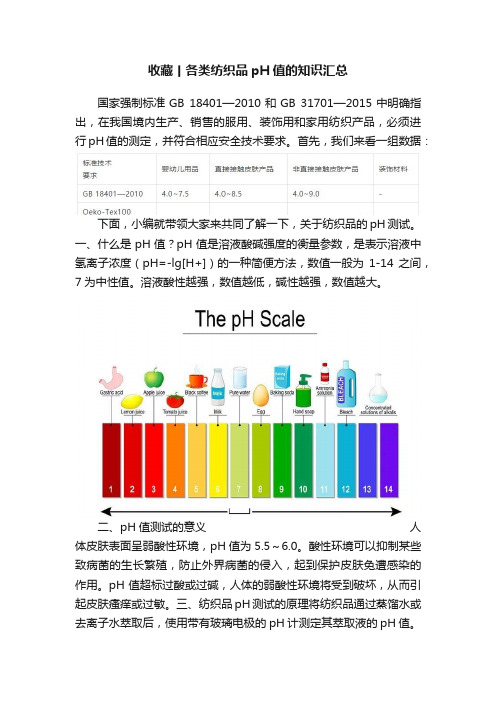

收藏丨各类纺织品pH值的知识汇总国家强制标准GB 18401—2010和GB 31701—2015中明确指出,在我国境内生产、销售的服用、装饰用和家用纺织产品,必须进行pH值的测定,并符合相应安全技术要求。

首先,我们来看一组数据:下面,小编就带领大家来共同了解一下,关于纺织品的pH测试。

一、什么是pH值?pH值是溶液酸碱强度的衡量参数,是表示溶液中氢离子浓度(pH=-lg[H+])的一种简便方法,数值一般为1-14之间,7为中性值。

溶液酸性越强,数值越低,碱性越强,数值越大。

二、pH值测试的意义人体皮肤表面呈弱酸性环境,pH值为5.5~6.0。

酸性环境可以抑制某些致病菌的生长繁殖,防止外界病菌的侵入,起到保护皮肤免遭感染的作用。

pH值超标过酸或过碱,人体的弱酸性环境将受到破坏,从而引起皮肤瘙痒或过敏。

三、纺织品pH测试的原理将纺织品通过蒸馏水或去离子水萃取后,使用带有玻璃电极的pH计测定其萃取液的pH值。

四、纺织品pH超标的原因生产中染料的影响:常用的活性染料、士林染料、硫化染料染色,都是在碱性条件下生产,即使布面能水洗处理好,但会受到生产用水的pH值的影响。

印染工艺的影响:棉、羊毛、蚕丝、涤纶、锦纶、腈纶等纺织品经炼、染、印等加工后,面料上都残留着碱、酸化学品和助剂,并存在不同的pH值,经水洗、皂洗、酸中和、烘干等工序后处理,如果化学助剂用量高或水洗后处理不充分,会使纺织品的pH值超标,影响纺织品的服用性能。

织物的影响:不同厚薄的织物影响布面pH值,薄织物染色后易水洗,布面pH值低;厚织物染色后相对难水洗,布面pH值相对偏高。

实验室人员操作误差的影响:测试织物的干湿度不同、萃取温度不同、萃取时间不同等均会影响布面pH值的测定结果。

五、纺织品pH不合格改善措施酸碱中和:偏酸性的加碱中和,偏碱性加酸中和,一般用的酸是醋酸或者柠檬酸,碱是纯碱。

染整工艺流程改善:加大水洗等。

选择优质原材料、染料等,从源头杜绝。

纺织品PH值不达标的解决方法

本文摘自再生资源回收-变宝网()纺织品PH值不达标的解决方法pH值是纺织品非常重要的质量指标,pH值不合格也是纺织品加工生产贸易过程中最常见的一种质量问题。

pH值的定义pH值即酸碱度,人体皮肤呈弱酸性,在这种环境条件下可以防止病菌的侵入,因此纺织品的pH值若在微酸或者中性之间就有利于保护人体健康;反之,纺织品pH值过高或过低都会破坏皮肤的平衡和抵抗能力,从而引起皮肤过敏或者诱发感染导致病菌侵入。

pH异常的主要原因主要为纺织品在染整过程中pH控制不够,湿处理后酸中和不充分,或清洗不彻底,容易引起pH异常的染整工序主要是碱减量、涤纶印花水洗、活性印花水洗、棉布的退浆、煮练和丝光等。

纺织品pH值不同测定方法的比较(1) 中国标准(GB/T 7573)称取3份2±0.05g试样,将其剪成5×5 mm的小块,放入含有100ml蒸馏水或含有100ml氯化钾溶液(0.1mol/L)的烧瓶中,摇动烧瓶使试样充分浸湿,将烧瓶放在振荡器上振荡2小时±5min后,在室温下用PH计直接测定水萃取液(不含织物)的PH值,每个样品做3次试验,取第二和第三个试样结果的平均值作为最终结果,精确至0.1。

(2) 欧盟标准(EN 1413)称取3份2±0.05g试样,将其剪成5×5 mm的小块,放入含有100ml氯化钾溶液(0.1mol/L)或100ml蒸馏水的烧瓶中,摇动烧瓶使试样充分浸湿,将烧瓶放在振荡器上振荡2小时后,在室温下用PH计直接测定水萃取液(不含织物)的PH值,每个样品做3次试验,取第二和第三个试样结果的平均值作为最终结果,精确至0.1。

(3) 日本标准(JIS L 1096)称取5±0.1g试样,将其剪成1×1mm的小块,在50ml蒸馏水煮沸并保持2分钟后,在烧瓶中放入试样,摇动烧瓶使试样充分浸湿,室温下静置30分钟,去除试样,在水萃取液温度达到25±2℃时,用PH计直接测定水萃取液的PH值,精确至0.1。

纺织产品如何使用湿摩擦牢度提升剂提升牢度

纺织产品如何使用湿摩擦牢度提升剂提升牢度纺织产品中影响耐湿摩擦牢度的因素有:织物的种类、织物组织结构;纺织物前处理,如退浆、煮练、漂白、丝光等;纺织染料的选择以及工艺、温度、时间等的控制是否严格,还有助剂的选择和使用是否正确;纺织品的后处理等。

针对这些影响耐湿摩擦色牢度的因素,我们应注意以下几点:1.根据纺织材料学的分析,一般化纤类的织物比棉织物等天然织物的耐摩擦色牢度要好,稀薄织物比厚重织物要好。

所以在纺织物处理时,各道工序处理要匀透,以提高纤维的可吸性与染料的反应性或吸附固着性,使染料充分上染。

在染色过程中,要求控制严格,对助剂等需正确选择正确使用。

为提高纺织产品耐湿摩擦牢度,在纺织品后处理中,可进行充分皂洗,如涤纶纤维用分散染料染色后高温定型导致染料泳移到纤维表面,引起摩擦牢度下降。

针对这种情况,加固色剂或平滑剂可在一定程度上提高耐摩擦色牢度。

2.选择染料时,选择具有良好提升性和匀染性的染料,良好的提升性和匀染性都有利于染料的渗透和扩散,可从一定程度上提高湿摩擦牢度。

染料应具有一定的水溶性和直接性,水溶性基团不能太多,否则会影响后面的湿摩擦牢度。

而直接性也应该选择中等为最佳。

所选染料应具有的直接性不能太高,一般情况下应大于70%。

3.棉等天然织物耐湿摩擦色牢度相对较差,因此对棉坯布而言应选择纱支均匀、布面光洁的坯布。

如果需要进行预处理应该选择高效前处理剂。

4.活性染料染色用水应尽量使用软水或去离子水,以此减少水中的钙镁离子对染料的影响,从而提高纤维对染料的吸收性,使染料在纤维分子内固色更加稳定。

5.使用高效固色剂,所选固色剂应该是能在纤维和染料之间链接形成化合物,在与染料反应的时候,又可与纤维素纤维反应交联,使染料与纤维能够紧密牢固的联系在一起,加强染料与纤维的结合,防止染料从纤维上脱落或泳移到纤维表面,避免造成染色牢度下降。

6.使用特种助剂,如增深剂等对染色织物进行整理,可减少染料用量而获得深浓色效应,同时提高湿摩擦色牢度。

PH

1 关于纺织品pH值标准1.1 pH值的重要性一些发达国家对纺织品的pH值、甲醛含量、偶氮染料、颜色色牢度、重金属残留物、防霉变物质、防静电剂登制定了严格的控制,绿色壁垒限制了不符合生态环境要求的纺织品与服装进入市场。

美国和欧盟等发达国家和地区是我国纺织服装产品出口的主要市场,也是对纺织服装产品设置绿色壁垒数量最多、壁垒要求最严格的国家和地区。

美国和欧盟规定,只有获得ISO9000认证的服装企业所生产的服装产品才能参加其展销会;欧盟要求服装产品从生产前到制造、销售、使用以及最后处理各阶段都达到ISO9000系列标准,纤维、服装贴在生态标签方可进入欧盟市场。

纺织品的pH值不合格会引起皮肤瘙痒、皮肤炎等疾病,甚至会对身体健康造成危害。

人体皮肤通常呈弱酸状态,以保证驻菌的平衡,抑制致病菌的侵入。

因此纺织品的pH值应控制在弱酸性状态,以利于人体皮肤的保护。

随着人们生活水平的日益提高,服装面料等纺织品的安全测试项目越来越受到人们的重视,其中纺织品中pH的测定随着人们消费概念的更新日益被厂家和商家所重视。

1.2 pH值含量的限定及检测标准目前我国纺织品中的pH值的测试方法为GB/T 7573-2002,,国外测定纺织品中pH值的方法有国际标准ISO 3071-2005.美国标准AATCC81-2001、德国/欧盟标准EN 1413:1998、日本标准JIS L 1096等。

1.2.1 GB18401—2010《国家纺织产品基本安全技术规范》关于pH检测内容如下:(1)产品分类(2) pH含量安全技术要求见表。

①婴幼儿用品应符合A类产品的技术要求,直接接触皮肤的产品应符合B类产品的技术要求,非直接接触皮肤的产品应符合C类产品的技术要求。

②婴幼IL用品必须在使用说明上标明“婴幼儿用品”字样。

其他产品应在使用说明上标明所符合的安全技术要求类别。

注:一般适于身高80cm及以下婴幼儿使用的产品可作为婴幼儿用品。

1.2.2 我国现行的实验方法pH含量的侧定按GB/T 7573-2009执行。

染厂后整理技术(定型)

染厂后整理技术一、定型定型织物热定形分为干﹑湿两种:➢干热定型:织物在加热室中经热风加热﹐封度被拉至一定尺寸﹐出加热室后冷却﹐令温度降至纤维的玻璃化温度下﹐从而得到稳定尺寸﹐如涤纶等织物﹐温度一般180~~210℃﹐时间20~~30秒。

➢湿热定型:有热水浴和汽蒸两种﹐热水浴是将织物在沸水或高压缸中处理﹐而汽蒸则将织物卷绕在有孔辊上用蒸气汽蒸﹐尼龙织物常用湿热定型﹐在高压缸内用温度125~~135℃﹐处理20~~30分钟。

热定型可令织物尺寸稳定在某一设定程度上﹐而定型过程序控制制之预加张力﹐在成品后洗水﹐或经机械力等干燥﹐定型预加之张力消除﹐便回复定型前之尺寸﹐这个过程中之变化相差率﹐称为缩水率﹐包括直向及横向变化。

缩水率有负值及正值﹐而织物面积缩水率﹐表示织物横向和直向四点的面积之变化率﹐亦等于横向和直向缩水率之和减去它的乘积﹐若面积缩水率少于10%﹐则面积缩水率就近似直向与横向之缩水率之和。

织物之缩水率为原料﹐织物组织及加工之方法不同﹐有著差异﹐而以横﹑直方向之收缩率判断织物之回复力﹐是有点困难﹐唯有观察织物染整加工每个过程之尺寸变化作决定。

要控制织物在预缩至一定程度﹐残余缩水率在一定之控制程度﹐这工艺就是整理加工中的一个重要环节。

机械防缩整理为达至以上条件﹐机械商设计出机械预缩机﹐利用压缩方法﹐迫使织物经向长度收缩﹐纬密增加﹐令织物具有松弛的结构﹐得以降低成品的缩水﹐机械预缩机利用毛毯或橡胶毯﹐保持适当张力循环运行﹐织物喂入量较多﹐而织物需含有一定的湿度﹐再被超喂入热压辊与橡胶毯之间﹐令横向﹑直向之空间压缩﹐织物长度变短﹐织物的结构因湿热作用而固定下来。

进行预缩前﹐织物需给湿令纤维柔性增大﹐压缩控制于胶毯厚度和曲率变化大小﹐经此工序织物再洗水的缩率可降低至1%﹐手感亦较好。

控制缩水率的方法要多方面进行才能获得预期效果。

(1) 织物设定之规格是否符合基本之要求。

(2) 纱线之种类及缩率之变化。

涤氨纶针织物高水洗色牢度生产工艺及其流程

涤氨纶针织物高水洗色牢度生产工艺及其流程涤氨纶针织物由于具有较好的悬垂性、舒适的包覆性、丰富柔软的手感且穿着舒适、透气等优点,满足了人们对服装面料产品的诸多需求,目前达到了一般面料无法媲美的服用性能,因而赢得了广阔的市场。

随着人们对服装面料色牢度要求越来越高,对印染涤/氨纶产品的水洗色牢度也提出了很高的要求。

如六纤沾色4级,浸泡色牢度4~5级。

生产流程涤氨针织布→练去油水洗(松式预缩水洗机,60~95℃,7槽)→酸洗(冰醋酸0.5 g/L)→预定形( 195~205℃,15 m/min) →染色(130℃,50 min) →酸性还原清洗(90℃,15 min) →碱性还原洗(90℃,15 min) →酸中和(冰醋酸0.5 g/L)→成品定形( 130~140℃,15~30 m/min) →测试。

生产工艺1.前处理1.1 精练除油水洗原理:涤氨弹力织物存在较多的纺丝、织造油剂、氨纶氨基硅油,在染色前必须彻底去除,防止油类物质与染料形成色淀,造成织物色花、色渍等问题。

但是硅类油剂用普通的精练条件难以去除,是造成染斑等染疵的主要原因,必须使用氨纶专用精练剂来充分地进行精练处理。

精练设备:选择连续性可加热喷淋式松式预缩水洗机(六节以上),松式预缩水洗机可以在有效去除油类物质的同时保证布面不产生褶皱,有利于染色后布面平整度。

精练处方:高效精练乳化剂20~30 g/L,纯碱2g/L落布要求:去油水洗后落布需要及时胚定;布面pH值≤7.5;布面残留高效精练乳化剂越少越好,要求洗干净。

为保证布面干净、预缩效果最佳、去除布面油脂干净,车速应以织物克重制定车速工艺15-30 m/min。

1.2 预定形原理:涤氨弹性针织物在织造过程中,在坯布内部存在较大残余应力会使织物结构发生变形。

如果不消除这方面的残余应力,容易在织物染色过程中容易出现折痕及条花等问题,同时会使织物的幅宽、克重难以控制,缩水不稳定。

预定形的目的是消除氨纶内应力,使织物门幅、单位面积质量及织物弹性等品质指标处于稳定,以防止其在染色过程中因收缩而影响染色效果,且在后续工序中不会发生较大改变。

纺织行业回用水执行标准

纺织行业回用水执行标准

纺织行业回用水执行标准是指对于纺织染整废水进行处理后,达到可以回用的水质标准。

这一标准的具体要求可能会因地区和具体状况而有所不同,但一般来说,以下是一些常见的关键指标:

1.PH值:纺织用水的PH值应在6.5~8.5之间,过高或过低的PH值都会

对纺织生产造成不良影响。

过高的PH值会使纤维发生腐蚀,影响纺织品的质量;过低的PH值则会导致染色剂的颜色变浅或褪色。

2.悬浮物含量:纺织用水中悬浮物的含量应控制在合理范围内,过高的悬

浮物含量会影响染色效果和纺织品的外观。

因此,纺织企业应采取合适

的过滤和沉淀措施,降低悬浮物含量。

3.有机物含量:纺织用水中有机物的含量应尽量降低,高含量的有机物会

对环境造成污染,对纺织品的染色和整理效果也会产生负面影响。

纺织

企业应采取合适的处理方法,如生物处理或活性炭吸附,以降低有机物

的含量。

4.水质稳定性:回用水的水质应保持稳定,不应含有对纺织品产生负面影

响的不稳定成分。

5.回用水的用途:回用水可以用于纺织生产的各个环节,如洗涤、漂洗、

染色等,但其用途应符合相应的工艺要求和质量标准。

此外,对于具体的回用水水质标准制定,需要考虑当地的环境状况、水资源情况、纺织企业的实际需求以及相关的法律法规等因素。

同时,为了确保回用水水质标准的实施和监督,还需要建立相应的检测和评估机制。

纺织品ph值超标的原因

纺织品ph值超标的原因

近年来,一些纺织品的ph值超标问题引起了消费者和监管部门的关注。

ph值是衡量物质酸碱性的指标,对于纺织品来说,ph值的超标可能会对人体健康造成影响。

那么,纺织品ph值超标的原因是什么呢?

首先,纺织品的生产过程中可能会使用一些带有酸碱性的化学物质,如染料、助剂等。

如果在生产过程中控制不严,这些化学物质可能会残留在纺织品中,导致纺织品的ph值超标。

其次,纺织品在后续的加工过程中,如漂洗、柔软整理等,也可能会使用一些带有酸碱性的化学品。

如果这些化学品没有得到充分的清洗,也会导致纺织品的ph值超标。

此外,纺织品在运输和储存过程中,可能会受到环境中的一些酸碱性物质的影响,导致ph值发生变化。

针对纺织品ph值超标的问题,生产企业应该加强对生产过程的监控,确保使用的化学品符合相关标准,并且严格控制残留量。

消费者在购买纺织品时,也应该选择有信誉的品牌,注意产品的质量

和安全标识,避免购买ph值超标的产品。

总之,纺织品ph值超标的原因主要是由于生产过程中化学物质的残留和后续加工不当所致。

生产企业和消费者都应该共同关注纺织品质量安全问题,共同维护消费者的权益和健康。

棉-尼龙混纺织物的染整加工

棉/尼龙混纺织物的染整加工2012-06-20 来源: 黄衍华1,王元丰2,田莉莉2 点击次数:493摘要:棉/尼龙混纺织物染整加工过程中,烧毛车速、火口位置、液氨整理车速、干热定形温度等都会对织物的各项性能产生影响。

在大生产实践中,采用烧毛车速100m /min,火口一正一反,液氨整理车速20m /min,干热定形工艺为190℃×30s时,棉/尼龙混纺产品的尺寸稳定性、强力、弹性和手感良好。

关键词:染整;混纺织物;棉纤维;聚酰胺纤维Wet processing of cotton /nylon blended fabricHUANG Yan-hua1, WANG Yuan-feng2, TIAN Li-li2(1.LutaiTextile Co., Ltd., Zibo255100, China;2. Shandong University ofTechnology, Zibo255000, China) Abstract:Key parameters in wet processing of nylon/cotton blended fabric were discussed. Influences of singeing speed,burner location, liquid ammonia finishing speed and heat setting temperature on properties of nylon/cotton blends were analyzed. Itwas found that under conditions of singeing at 100m /min, liquid amm onia finishing at 20m /min and heat setting at 190℃with 30m/min, the finished blends featured soft handle and good dmiensionalstability, strength and elasticity.Key words:dyeing and finishing; blended fabric; cotton fiber; polyamide fiber棉/尼龙混纺织物因其弹性适中、收放自如、透气性好,可大大改善服装面料的手感、弹性、悬垂性及褶皱回复能力,在服装上的应用越来越多。

涤棉织物抗皱加耐久性三防易去污整理工艺

涤棉织物抗皱加耐久性三防易去污整理工艺抗皱整理是指纺织品通过某些热固性高聚物高温整理后,获得一定的尺寸稳定性,并具有较好的抗皱性能,抗皱整理只是对纤维素纤维才具有其价值。

三防整理是通过物理的和机械的作用,再织物表面形成一层由低表面能原子团组成的保护膜,不损伤织物天然手感的情况下赋予织物耐久性的拒水拒油拒污的性能,使水、油等液体污渍不能润湿并在织物表面形成小球而滚落,但不封闭织物的孔隙而保持织物原有的透气性能,使织物的亲水性降低到最小,疏水性达到最佳状态。

但三防整理无法做到织物在水中纤维溶胀或者干态高温状态下,纤维再次被污染的问题,那么就要考虑易去污整理。

易去污整理使织物获得将污染织物的污垢在织物洗涤过程中容易被去掉的性能。

所以,易去污整理使织物具有一定的亲水性,与三防整理协同作用于织物时,使织物获得全面的防污性能,良好的易去污性能会损失掉部分三防性能,拒污和去污同时作用于织物,须平衡好二者的关系,即要保持织物最佳的拒污性能又要保持好的去污性能。

二、抗皱整理和三防易去污整理的特点1、抗皱整理的化学和物理机理一般有两种观点:(1)现代的抗皱类树脂,至少有两个官能团能与两个纤维素分子链中的羟基共价健合或形成分子桥,由于将纤维素中相邻的分子链相互联合起来,于是就限制了纤维素中相邻分子链的相对滑移,改善织物的变形,满足抗皱需要。

如果只有一个官能团的化合物处理,很难达到上述效果。

(2)抗皱用的热固性树脂的初缩体是微小的粒子,能够扩散到纤维非晶(无定型)区内,树脂化合后即沉积于纤维中和纤维分子建立氢健,将纤维分子链互相缠结起来,结果限制了分子链的相对滑移作用,从而改善了织物的变形,满足抗皱需要。

2、抗皱整理加耐久性三防易去污整理的特点(1)抗皱整理赋于织物一定的平整度,穿着平整挺括,洗后无需熨烫,保持穿着平整外观,每时每刻衣冠楚楚,清新怡人。

同时,提高了织物的穿着寿命。

(2)抗皱整理工艺中柔软剂赋于织物柔软、厚实、丰满的感觉,穿着舒适。

纺织品热定型整理原理及实践(1)

在纺织品染整加工过程中,织物要受到(包括物理机械的、化学的)多种复合作用。

使得产品在外部形态及结构尺寸上有所变化,有的甚至失去了织物所应具备的形态、外观和风格,严重影响了服用性能。

因此确保织物的外部形态和尺寸的稳定性是衡量产品质量的一个重要标准。

通常将稳定织物的外观、形态和尺寸的处理过程称定型处理,针对不同纤维织物的特点,有着多种不同的定型处理方法,其中包含化学方法(如棉织物的树脂整理、丝光等)和物理机械方法(如毛织物煮、蒸呢、合成纤维热定型等)。

在合成纤维的大分子结构中一般不含有亲水基团,分子链排列紧密,结构紧凑,吸湿溶胀性极差,因而在常态下合成纤维的缩水现象并不明显。

然而合成纤维具有良好热塑性,当处于温度较高的环境中时,大分子链段间的重排使得纤维微结构和形态发生很大变化,这些变化又可通过降低环境温度而被相对永久保持下来。

这种热塑性可集中表现在合成纤维织物于染整加工中的形态多样性。

合成纤维及其混纺织物在纺织染整加工过程中,有多次受到干、湿热处理的历史,且织物在运行过程中要受到各种张力的拉伸作用,因而其外形、尺寸始终处于多变复杂的状态,如经、纬向长度变化(收缩或伸长);布面折皱、手感粗糙等,给产品质量带来了严重影响:针对这一问题,为了提高合成纤维的热稳定性,采用热处理的方法,利用其热塑性对合成纤维予以定型。

也就是将织物在张力下置于高温环境中(如180~200℃),并保持一定的尺寸或形态,热处理段时间后,迅速冷却降温,使改变了的纤维微结构被固定下来,在宏观上赋予了织物相对稳定的尺寸和形态。

由于是热处理的方法,故称为热定型。

整个热定型过程,可以划分为四个阶段:(1)加热阶段:干态或湿态织物进入热定型机中,织物表面加热到定型温度。

(2)热平衡阶段:热能透入纤维中,使纤维表面和内部到达同样的定型温度。

(3)转变及分子调整阶段:纤维处在应力作用下,当定型温度到达以后,纤维结构中的较弱次价交键即被破环,纤维分子链重新取向排列。

柔软剂的使用方法介绍

柔软整理剂1.柔软剂定义:柔软剂是一种能吸附于纤维表面并使纤维表面平滑、改善手感或触感的物质。

柔软剂除能使织物柔软外、往往还兼有抗静电、防再污染、提高平滑性、撕破强力和提高缝制性等效果。

2.柔软剂的要求:①具有优良的柔软性、平滑性、蓬松性。

②对纤维或织物的白度或染色牢度影响小。

③在各种柔软加工条件下(浸渍、浸轧、温度、PH变化等),工作液要有相当的稳定性。

④柔软整理后的纤维或织物不宜受热变色,在贮藏中不应产生色泽、气味、手感的变化。

⑤柔软剂若是乳液,其乳液稳定性要好不破乳。

⑥人体皮肤接触后无不良影响,符合环保要求。

⑦按不同的处理要求:能具有适当的吸水性、拒水性、防静电性等性能。

3.柔软剂的分类:3.1按化学成分分类:3.1.1. 非硅柔软剂:长链脂肪族类:如软片、软油精等。

为脂肪酰胺类、特殊的脂肪酸酯、特殊烷基胺基甜菜碱类、高级脂肪酰胺类季胺化合物。

3.1.2.含硅柔软剂:环氧和聚醚改性硅油、氨基改性硅油等如表。

3.1.3 天然油脂和石蜡:3.2按应用性能分类:1. 亲水型:聚醚氨基改性硅油等亲水硅油。

2. 拒水型:氨基改性硅油。

3. 平滑型:4.柔软型:5.蓬松型:6. 复配型:软片(软油)与硅油按一定的比例配制的柔软剂,达到特殊要求。

软片+软油精+硅油4.2有机硅柔软剂是一类应用最广泛的性能好、效果最突出的纺织品柔软剂,可分为非活性、活性和改性型几类。

4.2.1.非活性有机硅柔软剂:主要为聚二甲基硅氧烷属第一代产品他自身不能交联不和纤维发生反应、因此不耐洗,且手感弹性均不理想,甲基硅油的氧原子向着纤维表面定向,甲基则在纤维外侧定向排列甲基能自由饶者硅原子旋转,以产生较好的平滑感。

4.2.2.活性有机硅柔软剂:主要为羟基硅油或含氢硅氧烷属第二带产品他能和纤维发生交联反应,在纤维表面形成薄膜增加弹性,具有一定的耐洗涤效果,但存在易飘油,不耐剪切,手感有油腻状等缺点。

4.2.3.改性型有机硅柔软剂:是新一代(第三代)有机硅柔软剂,包括氨基改性硅油、环氧和聚醚改性硅油等,其中以氨基改性有机硅柔软剂最多,他可以改善硅氧烷在纤维上的定向排列增加对纤维的亲和力,大大改善织物的柔软性,手感具有丰满、蓬松、柔软、滑糯的综合效果。

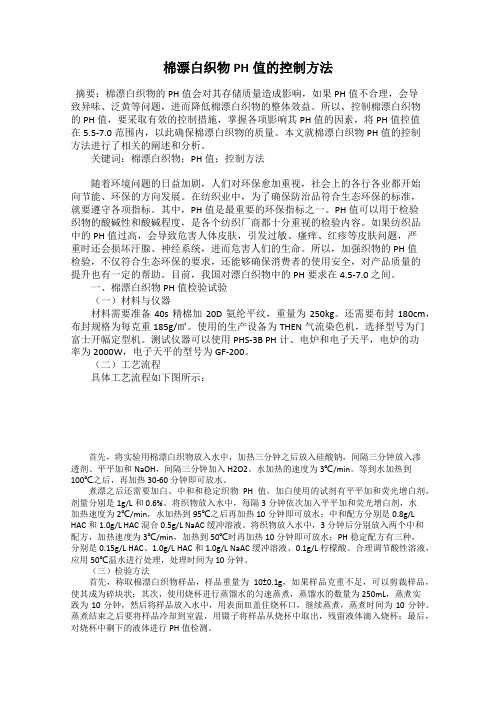

棉漂白织物PH值的控制方法

棉漂白织物PH值的控制方法摘要:棉漂白织物的PH值会对其存储质量造成影响,如果PH值不合理,会导致异味、泛黄等问题,进而降低棉漂白织物的整体效益。

所以,控制棉漂白织物的PH值,要采取有效的控制措施,掌握各项影响其PH值的因素,将PH值控值在5.5-7.0范围内,以此确保棉漂白织物的质量。

本文就棉漂白织物PH值的控制方法进行了相关的阐述和分析。

关键词:棉漂白织物;PH值;控制方法随着环境问题的日益加剧,人们对环保愈加重视,社会上的各行各业都开始向节能、环保的方向发展。

在纺织业中,为了确保防治品符合生态环保的标准,就要遵守各项指标。

其中,PH值是最重要的环保指标之一。

PH值可以用于检验织物的酸碱性和酸碱程度,是各个纺织厂商都十分重视的检验内容。

如果纺织品中的PH值过高,会导致危害人体皮肤,引发过敏、瘙痒、红疹等皮肤问题,严重时还会损坏汗腺、神经系统,进而危害人们的生命。

所以,加强织物的PH值检验,不仅符合生态环保的要求,还能够确保消费者的使用安全,对产品质量的提升也有一定的帮助。

目前,我国对漂白织物中的PH要求在4.5-7.0之间。

一、棉漂白织物PH值检验试验(一)材料与仪器材料需要准备40s精棉加20D氨纶平纹,重量为250kg。

还需要布封180cm,布封规格为每克重185g/㎡。

使用的生产设备为THEN气流染色机,选择型号为门富士开幅定型机。

测试仪器可以使用PHS-3B PH计、电炉和电子天平,电炉的功率为2000W,电子天平的型号为GF-200。

(二)工艺流程具体工艺流程如下图所示:首先,将实验用棉漂白织物放入水中,加热三分钟之后放入硅酸钠,间隔三分钟放入渗透剂、平平加和NaOH,间隔三分钟加入H2O2。

水加热的速度为3℃/min。

等到水加热到100℃之后,再加热30-60分钟即可放水。

煮漂之后还需要加白、中和和稳定织物PH值。

加白使用的试剂有平平加和荧光增白剂,剂量分别是1g/L和0.6%。

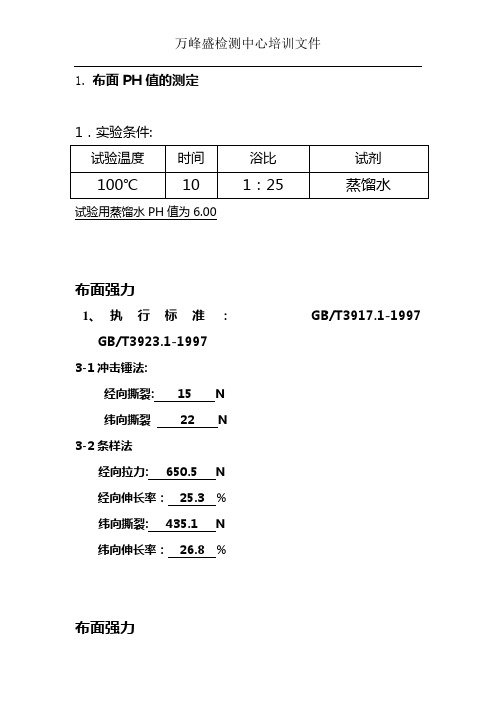

1.布面PH值的测定

1.布面PH值的测定1.实验条件:试验用蒸馏水PH值为6.00布面强力1、执行标准: GB/T3917.1-1997 GB/T3923.1-1997 3-1冲击锤法:经向撕裂: 15 N纬向撕裂 22 N3-2条样法经向拉力: 650.5 N经向伸长率: 25.3 %纬向撕裂: 435.1 N纬向伸长率: 26.8 %布面强力2、执行标准: ASTM D 5034 (条样法)、条样法:ASTM D 5034经向断裂(经纱):331.8N;断裂强度 :25.9%纬向断裂(纬纱):217.2 N;断裂强度 :7.0%固色剂性能及效果测试含固量对比、甲醛含量对比:固色后对色光影响对比:四:固色效果对比3、抗静电处理条件:2、抗静电处理后对色光、手感影响对比:3、试样测试结果:4、含固量对比:甲醛含量执行标准: GB/T 18401-2003抗静电测试4、执行标准: GB/T 1 2703 5、 实验条件:6、 样品名称:达思美 288F 超细旦 大黑 缸号:805-04167、 试样测试结果:经定压法测定:样品的静电感应电压为9081V ,半衰期电压经205秒,衰减静电压为4485V 。

纺织品 沾水试验8、 执行标准: AATCC 22 (美标) 9、 实验条件:布面缩水率10、 执行标准: GB/T8629-200111、样品名称:B383 50D 半光 深兰Y9120204712、检测结果:布面缩率(烫缩)执行标准:GB/T 170312、样品名称:新建发桃皮0.25直条黑色Y1005140543、试验条件:4、测试结果:1、织物透湿量测定(透湿杯法)执行标准:ASTME96BW—95(美国标准)2、实验条件:13、磨擦软木起球测试执行标准:ASTM D3512 (美标)14、实验条件:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

维普资讯

20 年第 1 07 期

纺织 科技 避展

・3 1・

织 物 后 处 理 布 面 p 值 的控 制 H

石伟 军 , 朱

摘

泉

(. i 华润纺织投资发展有限公 司。 深圳 5 80 I. 10 1 2 东华大学 , 上海 2 0 5 ) 0 0 1

50 . . ~7 0之间 的要 求。但是 , 随着长 时 间 的运 行 , 白布泛黄 的 问题暴露 出来 。这主要是 因为柠檬 酸经过高温脱水变成 了柠 檬 酸酐 , 柠檬酸酐能够弓 起 棉纤维 的强力 降低 和布 面泛黄 等。为 l

了最终解决这~ 系列 问题 , 我们特对此进行 了系列实验研究 。

衰 2 丝光 中和液 p H值对布面 p 值的影响 H

从表 1 数据不难看 出, 退浆后布面为 中性或弱 碱性 , 主要是

受洗涤 水的影 响。练漂过 程中由于烧碱溶 液的浸煮 、 汽蒸 , 烧碱 分子进 入了纤维内部 , 虽经高温水洗 , 但仍残 留碱而使 p 值升 H 从表 2可看出 。 降低 中和溶液 的 p 值 可使布 面碱 性得 到 H 改善 , 对加白有影 响。同时降低 中 和槽 溶液 p 值 到 2 0 有 但 H .,

一

些相应 的品种提 出 了 p 值控 制范 围 , H 且大 多数都要 求控 制

在 5O 7 0之 间 。 .~ .

为了解 决 p 值不匀和调节 p H H值 的控制 范围, 本公 司后整

理曾在定 型时增加 了~ 道 过柠檬 酸 ( . 3g L 和磷 酸二 氢 钠 8 0 / ) ( 52 / ) p 值为 6 0 4 . 3g L 调 H . 1的缓 冲溶 液工 序。由于该缓 冲溶

液p H值 为 4 0和 2 0 做 A、 . ., B样 , 比较加 白前后 的 p H值 和 自

1 生产 检测 与分 析

为 了解 布面加 工过程 中 p 值的 变化情 况 , H 对车 间大货 布

布面进行 了一段 时间的跟 踪检查 , 发现不过酸或酸式 盐 , 采用 正

度 。对中和槽溶液用 p H计测定 , 布的 p 值送 物检室测试 , 样 H

() 1通过改变 甲酸和 乙酸 的比例 降低中和槽 溶液 的 p 值 H 来改善布面的 p H值 } 2 丝光后增 加一 道水洗 工序 , () 加强水洗 效果 ;3定 型上料过 酸或酸式盐 , () 中和布面残余 的碱 。

2 1 工艺条件对布面 p . H值 的影响

取本 白布 P 5 5 —9 0 9 CБайду номын сангаас0 010 8E做实验 , 分别设定 丝光 中和槽溶

在后整理加工 中纯棉 及其 混纺色织 物 一般都要 经过烧 毛 退浆、 丝光 、 定型 、 预缩 处 理 , 白布 还 要进 行煮 练 、 白加 工。 本 漂 由于不同工序使用不 同助 剂 , 致使布 面 p 值也 发生 了相 应 的 H

白, 因荧光增白剂 本身属 阴离 子 型, 加上 防滑剂 29柔 软剂 再 0

P _0 E2 8等 p H值 为碱性 , 使得加 白溶液 p H值大 于 8 0以上 , . 致 使加 白后布 面 p 值大于 7 0 H .。

变化 。在本公 司因丝光 和煮练都 使用 了强碱 , 分烧碱 分子进 部

入纤维 内部 , 虽经 过高温水 洗 , 至 中和作用 等过程 , 甚 但仍 有残 余 的烧碱不 能去除 , 致使 布 面 p 值都很 高 。再加 上后整 理各 H 工序使 用 的水 为经 离子交 换 、 脂处 理 的软水 。 的 p 值为 树 水 H

自 19 9 8年 T OMMY客户首先对本 公 司白布提 出 p 值 控 H 制要求 以来 , 先后有 ANF L VI 、 0RS OM、 A ON 、E N S TR F C NA—

B E、P I F )C TE I L和 YO L S R NG Ⅱ』 、 OR F E UNG OR等 客户 也 对

要: 探讨 了在后 整理加工过程 中纯棉及混纺 色织布和 白布布 面 p H值 的控 { , l 通过各 工序工 艺改进和 助荆的 对 l l l

比实验 , 实现 了布 面 p H值 的有效控 制。 关键 词 : 面 p 值 ; 布 H 定型 ; 磷酸二 氨钠 ; 荧光增 白荆 ; AC酸 中圈分类号 : 1 5 TS 9 文献标识码 : B 文章缡号 :6 3 0 5 (O 7 0 一O 3 一O 17- 3620)1 0 1 2 高 。丝光因浓碱的作 用 , 布面残 余碱 使 p 值 偏高 。对 定型加 H

7 5- . , 以各 工序 布面 的 p 值 一般都 要偏 弱碱 性。且 有 . -7 8 所 - H 时还 由于布 面渗透性 不均匀 , 导致上料不 匀, 引起布 面 p H值 不

匀 现 象 的发 生 。

衰 1 部 分 p 测试值 H

布 种 工 序

/

碱

g‘L

p H值

备 注

结果见表 2

常加工的各工序处 理后 布 面的 p 值 为 : 浆 后 p 值 多数 为 H 退 H

7O . ; . ~7 2 练漂后 p H值 多数为 8 4 . ; . ~8 8 丝光后 p 值 大多数 H

为 7 8 . ; 型 后 的 在 7 4 85之 间 ; 缩 后 的 在 7 2 8 2 . "8 2 定 .~ . 预 . ~ . 之 问 。部 分 数 据 见 表 1 。

注: / 示工序中不加碱, N A表 碱浓度为0 / L g

液稳定 , 高温不会挥发 , 实能够将布面 的 p 并确 H值调节 均匀并

有效控制在 6 4 . 间 , . ~7 0之 因此 解决 了当时各 客户对 p 值 在 H

2 实验结果与分析

针对上述生产观 察结 果, 分别对如下 3个方 案进行实验 :