真空辅助树脂转移模塑(VARTM)技术-综述 [兼容模式]

树脂传递模塑_RTM_工艺的发展及应用

树脂传递模塑 (R TM 工艺的发展及应用北京振兴科技文献服务中心曹运红文摘树脂传递模塑 (R TM 工艺是介于手铺法、喷射法和机械成形法之间的一种对模成形法。

文中叙述了 R TM 的发展过程和基本原理以及工艺装备、 , 并介绍了 R TM 的应用范围。

主题词 1引言 , 在美国已被广泛地用于汽车制造业的原始模型制造 , 并正在考虑生产复合材料结构零件。

船舶工业和小型导弹生产也采用了 R TM 工艺。

该工艺与传统的湿法铺层工艺相比 , 具有生产周期短、费用低及结构整体性好的优点。

飞机工业采用 R TM 工艺 , 可以生产出低费用和轻质量的飞机零件。

如小而复杂的控制面通常是用铝合金铸造而成。

这很可能用单一的 R TM 工艺所取代。

转枢、加强件等可以与连续纤维蒙皮一起模塑 , 大零部件 (如全翼也可以采用 R TM 工艺。

R TM 工艺的起源 , 可以追溯到四十年代末期 , 最初是为适用飞机雷达天线罩成形而发展起来的。

经过 30年的发展 , 英国航空航天公司在采用 R TM 工艺生产高整体性和高价结构如雷达天线罩方面拥有相当的经验。

手铺成型和喷射成型具有投资少等优点 , 但对环境污染 (苯乙烯较严重。

近年来 ,欧美等国家限制大气中苯乙烯含量 , 人们的兴趣也转移到 R TM 工艺上来。

因 R TM 工艺的掘起已使欧美发达国家产生了很大的变。

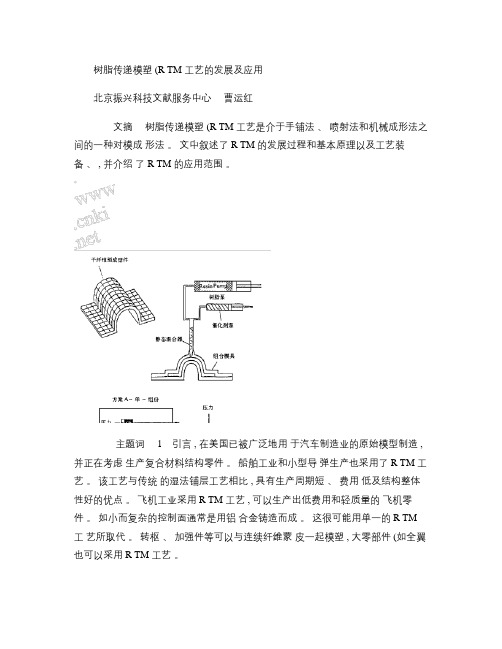

2基本原理及工艺装备 2. 1基本原理图 1 R TM 工艺原理图R TM 工艺的基本原理是 :在一个闭式的模具内预置纤维增强预型件 , 再用低压 (小于 0. 69M Pa 将树脂系统注入模具内 , 使之浸透纤维增强预型件 , 然后固化成两面光洁的零件 , 如图 1、 2所示。

图 2 R TM 工艺简图2. 2 R TM 工艺装备美国壳牌发展公司用作 R TM 工艺的装备包括注射系统、电热式加热器加热的 P -20钢模具、液压机、温度控制系统、真空泵、压力容器。

复合材料管道连接件真空辅助成型工艺树脂流动研究

王长春 工程师, 主要从事复合材料制造及 数值仿真、 复合材料结构强度计算与分 析工作。

航空航天一直是各国竞相发展 的热点。近年来, 随着各重大科技专 项的实施, 我国航空航天事业获得快 速发展。航空航天建设领域中需要 用到大型管道结构进行有效传输, 这 就要求管道结构在服役环境下具有 良好的力学性能。传统的管道结构 通常采用金属材质制造, 工艺成熟、 易于批量生产, 但由其制造所得管道 结构具有比重大、 制造工艺复杂且耐 腐蚀性能差等缺点 [1-2]。图 1 给出了 传统金属管道在工程服役环境下典 型腐蚀图, 并且这种管道腐蚀破坏不 易排查, 通常会造成重大经济损失。 如何有效基于低成本制造工艺制造 出轻质高性能的大直径管道结构具 有显著的工程意义 [3-5]。 先进复合材料以优异的比强度、 耐疲劳和抗腐蚀等性能被广泛用于 航空航天等高技术领域 [6-8]。已有研 究采用缠绕工艺制造复合材料管道, 并研究了预紧力和缠绕温度对复合

120mm×360mm 的长方形, 并将裁剪 好的单层织物按照设计铺层方式叠 放, 接着将具有复杂曲面的金属芯模 放置在预制体上方; 第二步, 将位于 芯模下方的纤维织物沿着芯模上表 面包覆铺放, 使芯模包埋在其中; 第 三步, 为保持上表面织物沿着芯模曲 面具有良好接触, 将与芯模上表面相 匹配的硬性金属模具覆盖在芯模上 方织物上表面, 以保持预制体织物在 浸润树脂前, 其形状与金属芯模表面 贴合良好; 第四步, 将注射口和出射 口的位置按采用模拟所得树脂注模 方式进行设置, 注模前将树脂注射口 采用密封夹密封; 第五步, 树脂注模 前, 将其置于真空烘箱内进行除气泡 操作, 在真空压力梯度下进行注模。 3 试验件注模方式设计 本文进行的技术攻ห้องสมุดไป่ตู้是采用 VARTM 工艺制造长度 6m、 直径 1.5m 的复合材料管道, 其关键是如何解

真空辅助树脂传递模塑工艺

真空辅助树脂传递模塑工艺真空辅助树脂传递模塑工艺(VARTM/SCRIMP)适用于质量要求高、小批量和尺寸较大的制品。

它和传统的热压罐成型工艺相比,具有模具低成本,树脂室温固化以及几乎不受限制的制品尺寸等突出的特点。

在国外VAR TM已成功地用于舰船、军事设施、国防工程、航空和民用工业等领域。

目前,真空辅助树脂传递注塑中应用最广泛的工艺之一,SCRIMP TM成型工艺,是在19世纪80年代后期在RTM 工艺基础上发展起来的以低成本、适合制作大型复合材料制品的成型工艺。

该加工工艺的成品有较好的品质,如:孔隙率低、纤维含量高,和良好的机械性能,并且可以将挥发性有毒气体的排放量控制在最小的程度。

SCRIMP真空辅助树脂传递注塑是利用薄膜将增强材料密封于单边模具上,完全借助于真空将低黏度树脂吸入,利用高渗透率介质沿增强材料的表面快速浸渍,并同时向增强材料厚度方向进行浸润的加工工艺。

用这种方法加工的复合材料,纤维含量高,制品力学性能优良,而且产品尺寸不受限制,尤其适合制作大型制品。

最近,由于树脂体系和纺织增强材料成型技术的不断发展,航空制造者们也对VAR TM表现出了浓厚的兴趣,主要表现为采用碳纤维-环氧树脂、碳纤维-双马来酰亚胺树脂的复合材料。

几种常用的纺织复合材料增强体和传统的开模成型工艺相比,SCRIMP成型工艺具有许多的优点。

SCRIMP工艺比手工铺放节约成本约50%,树脂浪费率低于5%,特别是加工过程的环保性,是SCRIM P工艺最突出的优点。

在同样原材料的情况下,与手糊构件相比,复合材料的强度、刚度或硬度及其它的物理特性可提高30%-50%以上。

产品质量不受操作人员影响,产品性能的均匀性和重复性比开模产品好得多,缺陷也少得多。

风力发电叶片材料及工艺研究

风力发电叶片材料及工艺研究风力发电是当前世界上新能源领域发展最为迅速的技术之一。

而风电机组的核心部件之一便是叶片。

随着近年来风力发电技术的快速发展,人们对叶片材料和工艺的研究也越来越深入,以期提高叶片的效率和使用寿命。

本文将就风力发电叶片的材料以及工艺研究作一全面的探讨。

一、叶片材料1. 玻璃纤维增强塑料(Glass Fiber Reinforced Plastics,简称GFRP)GFRP是目前主流的叶片材料。

它广泛应用于各个领域,包括建筑、运动器材、航空航天和汽车制造等。

GFRP的优点包括强度高、重量轻、刚度大、不易疲劳、绝缘性好等。

由于风力发电叶片需要忍受长期的机械弯曲和拉应力,因此选择GFRP作为叶片材料非常合适。

2. 碳纤维增强塑料(Carbon Fiber Reinforced Plastics,简称CFRP)CFRP的强度、刚度和冲击性能均更好于GFRP。

然而,由于其成本较高,CFRP在风电行业的应用较少。

随着技术的不断进步,人们正在研究如何将CFRP应用于风电叶片,以期提高风力发电的效率和降低成本。

3. 木材在某些情况下,木材也可以作为叶片材料。

它的成本相对较低,而且可以被视为一种可再生的资源。

然而,木材的抗弯强度和疲劳性能都较差,需要做出一些复杂的设计和加固工作。

4. 其他材料还有一些材料正在被研究用于风力发电叶片的制造中。

例如,纳米增强复合材料、生物基复合材料等。

这些“绿色材料”由于其资源环保、能耗低等特点受到高度关注。

二、叶片制造工艺1. RTMRTM(Resin Transfer Molding,树脂注塑)是现在最主流的叶片制造工艺之一。

在RTM工艺中,树脂通过注塑进入预先设计好的模具中,充填到各个纤维层之间。

当树脂固化之后,叶片结构就得以形成。

RTM工艺的优点之一是制造过程中可以控制材料的粘度,以确保树脂在模具中充分填充各个空间。

2. VARTMVARTM(Vacuum Assisted Resin Transfer Molding,真空辅助树脂注塑)是一种与RTM类似的注塑工艺。

VARTM和RTM工艺模拟仿真比较

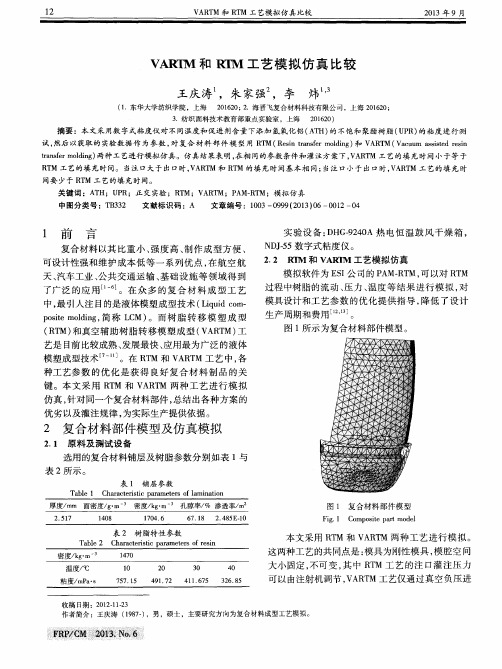

摘 要 :本 文 采 用 数 字 式粘 度 仪 对 不 同温 度 和 促 进 剂 含 量 下 添 加 氢氧 化 铝 ( A T H) 的不饱和 聚酯树脂 ( U P R ) 的 粘 度 进 行 测

试, 然后 以获取 的 实验数据作 为 参数 , 对 复合 材料 部件 模 型 用 R T M( R e s i n t r a n s f e r m o l d i n g ) 和V A R T M( V a c u u m a s s i s t e d r e s i n t r a n s f e r m o l d i n g ) 两种工艺进行模拟仿真 。仿真结 果表 明 , 在相 同的参数 务件 和灌注方案下 , V A R T M 工艺的填充 时间 小于等于

R T M 工 艺 的 填 充 时 间 。 当注 口大 于 出 口时 , V A R T M和 R T M 的 填 充 时 间基 本 相 同 ; 当 注 口小 于 出 口时 , V A R T M 工 艺 的 填 充 时 间要 少 于 R T M 工艺的填充 时间。 关 键 词 :A T H;U P R;正 交 实验 ;R T M ;V A R T M;P A M— R T M;模 拟 仿 真 中 图 分 类 号 :T B 3 3 2 文 献标 识 码 :A 文 章 编 号 :1 0 0 3— 0 9 9 9 ( 2 0 1 3 ) 0 6—0 0 1 2— 0 4

图 1 复 合 材 料 部 件 模 型

F i g .1 Co mpo s i t e pa r t mo d e l

表 2 树脂特性参数

T a b l e 2 C h a r a c t e r i s t i c p a r a me t e r s o f r e s i n

VARTM用环氧树脂固化工艺的研究

引 言

先进复合材料具有很多独特的优点,在世界范 围内得到了迅速的发展 。但是这些应用在航空航天

领域 的先进 复合材料 成 本高 昂,限制 了其 在更广泛

1 树脂 固化工艺的研究

11 实验仪器和试剂 . 实验仪器:美国 P ri— l e S 7 eknEm r C 差式扫 D

描量 热仪 。

中图分类号: 0 2. T 33 5

文献标识码: A

文章编号:1 7 85(06 0. 4. 0 - 1 20 ) 1 01 4 09 0 0

S u y o rn o e sn f o y Re i n VARTM t d fCu i gPr c s i g o Ep x sn i

领域的应用 。要想降低复合材料的成本,关键是要 树 脂传 递模 塑 ( A T V cu s s dR s V R M— au m A s t ei ie n T a s r di )工艺是一种新型的低成本 的复 rnf l g e Mo n 合材料大型制件的成型技术,它是在真空状态下排 除纤维增强体中的气体,利用树脂的流动和渗透 ,

维普资讯

第3卷第 1 l 期

20 06年 2月

高 科 监 纤 维 与 应 用

Hi c i e & Ap l a i n - hFb r Te pi t c o

V0 . No 1 I 3l . Fb 06 e .2 0

V RM A T用环氧树脂固化工艺的研究

℃/ n Th u f c c iee e g sc lua e y Kisn e t o , .2 k /mo , .7 k / l3 4 J mi . es r a ea tv n r y wa ac ltd b sig rme h d 43 J l 55 J mo, .9k

波音787客机的复合材料国际化制造

波音787客机的复合材料国际化制造周雷敏;孙沛【摘要】综述了复合材料在波音787客机上突破性创新应用的情况.表明作为全球第1架复合材料质量分数达到50%的飞机,波音787在复合材料的使用方面有很多独到之处,这些独到之处不仅仅体现在各种新材料及先进成型工艺的使用上,更体现在其先进的国际化制造理念上.同时,深入解析了波音公司国际化制造的管理模式,结合波音787制造过程中遇到的问题,分析了这种管理模式的优缺点.%In this Paper, the author summaries innovative applications for composite technology in Boeing 787. Boeing 787 is the first aircraft to use 50% composites. What is unique about it is that it not only applies new materials and advanced molding technology, but also advanced international manufacturing ideal. This article, starting with Boeing 787's use of composites, investigates the management pattern of Boeing Company for international manufacturing. It also analyzes the merits and demerits of this management pattern with regard to the existing problems in the process of manufacturing.【期刊名称】《高科技纤维与应用》【年(卷),期】2013(038)002【总页数】5页(P57-61)【关键词】波音787;复合材料;国际化制造;管理模式【作者】周雷敏;孙沛【作者单位】北京航空材料研究院,北京100095【正文语种】中文【中图分类】V258;V262.341 波音787客机的理念波音787客机被波音公司命名为“梦想”(Dreamliner),这不仅寓意着该型客机满足乘客追求未来更安静和更舒适航空旅行环境的梦想,也可理解为满足航空公司客户创造低成本、高性能产品的梦想,还可以认为是波音公司通过不断的技术和管理模式创新而实现在民用航空领域领先地位的梦想[1]。

真空导入工艺的介绍

真空导入工艺的介绍在目前的材料中,复合材料因其质轻高强而被广泛应用。

针对复合材料的制造工艺也在不断的提高和创新。

由起初的手糊,发展到机械化的喷射,拉挤,模压等工艺,都现在兴起的真空导入工艺,与真空导入相关的工艺还有树脂传递模塑(RTM),真空辅助RTM (VARTM),真空袋压,SCRIMP,SRIM(Structural Reaction Molding),RTI(resin film infusion).但都有一些差别,很多文章中都介绍过,这里就不赘述了。

1.真空导入工艺(Vacuum infusion process,VIP)真空导入工艺(Vacuum infusion process),简称VIP,在模具上铺“干”增强材料(玻璃纤维,碳纤维,夹心材料等,有别于真空袋工艺),然后铺真空袋,并抽出体系中的真空,在模具型腔中形成一个负压,利用真空产生的压力吧不饱和树脂通过预铺的管路压入纤维层中,让树脂浸润增强材料最后充满整个模具,制品固化后,揭去真空袋材料,从模具上得到所需的制品。

VIP采用单面模具(就象通常的手糊和喷射模具)建立一个闭合系统。

真空导入工艺公诸于世很久了,这个工艺在1950年出现了专利记录。

然而,直到近几年才得到了发展。

由于这种工艺是从国外引入,所以在命名上有多种称呼,真空导入,真空灌注,真空注射。

2.理论真空导入工艺能被广泛的应用,有其理论基础的,这就是达西定律(Darcy’s Law)t =ℓ 2h/(2 kDP )t 是导入时间,由四个参数来决定。

h-树脂粘度,从公式上可以看出所用树脂的粘度低,则所需导入时间就短,因此真空导入所用的树脂粘度一般不能太高。

这样可以使树脂能够快速的充满整个模具。

ℓ-注射长度,指的树脂进料口与到达出料口的之间的距离,距离长当然所需的时间亦长。

DP-压力差, 体系内与体系外压力差值越大,对树脂的驱动力也越大,树脂流速越快,当然所需导入时间也越短。

复合材料树脂渗透成型工艺(详细)

复合材料树脂渗透成型工艺随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。

最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。

树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。

树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。

如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。

但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。

大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。

组分的配方过程不会提前太早,通常在注射前进行。

轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。

轻型树脂传递模塑工艺不仅具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。

树脂传递模塑工艺具有许多显著的优点。

一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。

利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。

该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。

复合材料的多功能化设计与应用

复合材料的多功能化设计与应用在当今科技迅速发展的时代,复合材料以其独特的性能和广泛的应用领域,成为了材料科学领域的一颗璀璨明星。

复合材料不再仅仅是简单的材料组合,而是通过精心的多功能化设计,展现出令人惊叹的性能和多样化的应用。

复合材料,顾名思义,是由两种或两种以上不同性质的材料通过物理或化学的方法组合而成的一种新型材料。

它结合了各组成材料的优点,克服了单一材料的缺陷,从而具备了更优异的综合性能。

例如,碳纤维增强复合材料,将碳纤维的高强度和高模量与树脂基体的韧性和耐腐蚀性相结合,使得材料在强度、刚度和耐久性方面都有了显著提升。

那么,如何实现复合材料的多功能化设计呢?这需要从材料的选择、结构的设计以及制造工艺等多个方面进行考量。

首先是材料的选择。

在设计复合材料时,需要根据具体的应用需求,精心挑选组成材料。

比如,如果需要制备具有良好导电性能的复合材料,就可以选择将导电性能优异的金属材料(如铜、银)与具有一定机械强度的高分子材料进行复合。

又比如,在航空航天领域,为了减轻飞行器的重量同时保证结构强度,会选用轻质高强的碳纤维与耐高温的陶瓷基体进行复合。

其次是结构的设计。

合理的结构设计可以使复合材料在不同方向上呈现出不同的性能,从而满足复杂的应用需求。

常见的结构设计包括层合结构、夹心结构和纤维增强结构等。

以纤维增强结构为例,通过控制纤维的排列方向和分布密度,可以使复合材料在特定方向上具有极高的强度和刚度,而在其他方向上则具有较好的韧性和抗冲击性能。

再者是制造工艺。

先进的制造工艺是实现复合材料多功能化设计的关键。

目前,常用的制造工艺包括手糊成型、喷射成型、模压成型、缠绕成型等。

不同的制造工艺对复合材料的性能有着重要影响。

例如,采用真空辅助树脂传递模塑(VARTM)工艺制备的复合材料,其孔隙率低、纤维含量高,从而能够获得更好的力学性能。

复合材料的多功能化设计为其在众多领域的应用开辟了广阔的前景。

在航空航天领域,复合材料的应用可谓至关重要。

复合材料真空灌注-RTM成型工艺及应用

复合材料真空灌注-RTM成型⼯艺及应⽤概述真空辅助树脂灌注成型⼯艺(VacuumAssisted Resin Infusion Molding)简称VARIM⼯艺,是在RTM(Resin Transfer Molding)⼯艺基础上发展起来的⼀种⾼性能、低成本的复合材料成型⼯艺。

⾃80年代末开发出来,VARIM⼯艺作为⼀种新型的液体模塑成型技术(Liquid Composite Molding,简称LCM),得到了航空航天、国防⼯程、船舶⼯业、能源⼯业、基础结构⼯程等应⽤领域的⼴泛重视,并被美国实施的低成本复合材料计划(Composite AffordabilityInitiative,简称CAI)作为⼀项关键低成本制造技术进⾏研究和应⽤。

如图1所⽰,VARIM⼯艺的基本原理是在真空负压条件下,利⽤树脂的流动和渗透实现对密闭模腔内的纤维织物增强材料的浸渍,然后固化成型。

VARIM⼯艺的基本流程包括:(a) 准备阶段。

包括单⾯刚性模具的设计和加⼯、模具表⾯的清理和涂覆脱模剂、增强材料(纤维织物、预成型件、芯材等)和真空辅助介质(脱模介质、⾼渗透导流介质、导⽓介质等)的准备等。

(b) 铺层阶段。

在单⾯刚性模具上依次铺设增强材料、脱模布、剥离层介质、⾼渗透导流介质、树脂灌注管道、真空导⽓管道等。

(c) 密封阶段。

⽤密封胶带将增强材料及真空辅助介质密封在弹性真空袋膜内,并抽真空,保证密闭模腔达到预定的真空度。

(d) 灌注阶段。

在真空负压下,将树脂胶液通过树脂灌注管道导⼊到密闭模腔内,并充分浸渍增强材料。

(e) 固化阶段。

继续维持较⾼的真空度,在室温或加热条件下液体树脂发⽣固化交联反应,得到产品预成型坯。

(f) 后处理阶段。

包括清理真空袋膜、导流介质、剥离层介质、脱模布等真空辅助介质和脱模修整等,最终得到制品。

图1 真空辅助模塑成型(VARIM)⼯艺⽰意图和传统的开模成型⼯艺以及RTM⼯艺相⽐,VARIM⼯艺具有以下优点:(1) 模具成本低。

真空辅助树脂传递模塑工艺

真空辅助树脂传递模塑工艺真空辅助树脂传递模塑工艺(VARTM/SCRIMP)适用于质量要求高、小批量和尺寸较大的制品。

它和传统的热压罐成型工艺相比,具有模具低成本,树脂室温固化以及几乎不受限制的制品尺寸等突出的特点。

在国外VARTM已成功地用于舰船、军事设施、国防工程、航空和民用工业等领域。

目前,真空辅助树脂传递注塑中应用最广泛的工艺之一,SCRIMPTM成型工艺,是在19世纪80年代后期在RTM 工艺基础上发展起来的以低成本、适合制作大型复合材料制品的成型工艺。

该加工工艺的成品有较好的品质,如:孔隙率低、纤维含量高,和良好的机械性能,并且可以将挥发性有毒气体的排放量控制在最小的程度。

SCRIMP真空辅助树脂传递注塑是利用薄膜将增强材料密封于单边模具上,完全借助于真空将低黏度树脂吸入,利用高渗透率介质沿增强材料的表面快速浸渍,并同时向增强材料厚度方向进行浸润的加工工艺。

用这种方法加工的复合材料,纤维含量高,制品力学性能优良,而且产品尺寸不受限制,尤其适合制作大型制品。

最近,由于树脂体系和纺织增强材料成型技术的不断发展,航空制造者们也对VARTM表现出了浓厚的兴趣,主要表现为采用碳纤维-环氧树脂、碳纤维-双马来酰亚胺树脂的复合材料。

几种常用的纺织复合材料增强体和传统的开模成型工艺相比,SCRIMP成型工艺具有许多的优点。

SCRIMP工艺比手工铺放节约成本约50%,树脂浪费率低于5%,特别是加工过程的环保性,是SCRIMP工艺最突出的优点。

在同样原材料的情况下,与手糊构件相比,复合材料的强度、刚度或硬度及其它的物理特性可提高30%-50%以上。

产品质量不受操作人员影响,产品性能的均匀性和重复性比开模产品好得多,缺陷也少得多。

SCRIMP由于是采用闭模成型工艺,挥发性有机物和有毒空气污染物均受到很大程度的控制,VOC排放不超过5PPm的标准,而开模成型的苯乙烯的挥发量超过500PPm。

SCRIMP工艺特别适合制造较大的制品,并且可以进行芯材、加筋结构件的一次成型以及厚的、大型复杂几何形状的制造,提高了产品的整体性,而且材料和人工的节省实为可观。

树脂渗透工艺

复合材料的树脂渗透成型工艺树脂渗透工艺:随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。

最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。

树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。

树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。

如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。

但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。

大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。

组分的配方过程不会提前太早,通常在注射前进行。

轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。

轻型树脂传递模塑工艺不仅具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。

树脂传递模塑工艺具有许多显著的优点。

一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。

利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。

该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。

非织造工艺对天然纤维增强体树脂流动性能的影响

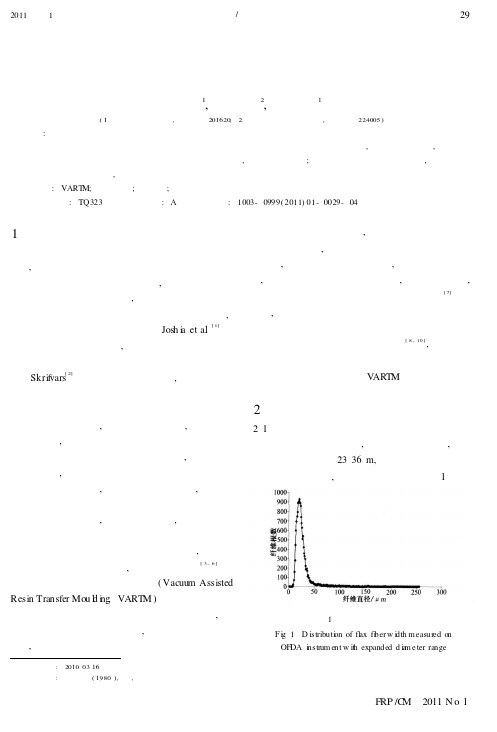

FR M N 非织造工艺对天然纤维增强体树脂流动性能的影响薛道顺1,周红涛2,胡红1(1东华大学纺织学院,上海201620;2盐城纺织职业技术学院,盐城224005)摘要:纤维增强体的树脂流动性能是影响树脂传递模塑工艺设计及其复合材料质量的一个重要因素。

本文利用单向法测试真空辅助传递模塑工艺中非织造工艺对亚麻纤维增强体对树脂流动性能的影响。

结果表明,相同压力条件下,由平行铺网工艺制作的纤维增强体比交叉铺网工艺增强体树脂渗透率低,流动各项异性大;随着层数的增加及压力的增大,两种铺网工艺增强体的树脂渗透率降低,压力的变化对流动各向异性影响不大。

关键词:VART M;天然纤维;渗透率;流动异性中图分类号:TQ323文献标识码:A文章编号:1003-0999(2011)01-0029-04收稿日期36作者简介薛道顺(),男,主要从事复合材料研究。

1引言随着人们对环境保护及可持续发展认识的不断增强,天然纤维增强复合材料的研究已得到持续关注。

天然纤维作为复合材料增强体,具有比强度高、重量轻及环境友好性等优点,符合可持续发展的需要。

天然纤维不但用于增强热塑性树脂复合材料,也用于增强热固性树脂复合材料。

Josh i a et a.l[1]从生命周期评价的观点出发,认为天然纤维增强热固性树脂复合材料比玻璃纤维具有明显的环境相容性。

Skrif vars [2]从焚烧回收工艺的角度,认为天然纤维增强热固性树脂复合材料没有降低其生物相容性。

亚麻属韧皮纤维,是一年生草本植物,对气候的适应性很强,是一种丰富的、生长周期短的可再生资源。

亚麻纤维自身为天然复合材料结构,是可降解的有机纤维,具有价廉、可回收、可降解及可再生的生态环保等优良性能,同时还具有比重较小,比强度和比刚度较高等优点。

亚麻纤维可作为环保型复合材料的理想增强材料,在我国资源丰富,作为产业用原材料有利于环境保护和可持续发展。

亚麻纤维作为复合材料使用中最有潜力的一种增强材料,用于增强热塑性与热固性复合材料,得到了广泛关注[3~6]。

真空导入工艺的介绍

真空导入工艺的介绍在目前的材料中,复合材料因其质轻高强而被广泛应用。

针对复合材料的制造工艺也在不断的提高和创新。

由起初的手糊,发展到机械化的喷射,拉挤,模压等工艺,都现在兴起的真空导入工艺,与真空导入相关的工艺还有树脂传递模塑(RTM),真空辅助RTM (VARTM),真空袋压,SCRIMP,SRIM(Structural Reaction Molding),RTI(resin film infusion).但都有一些差别,很多文章中都介绍过,这里就不赘述了。

1.真空导入工艺(Vacuum infusion process,VIP)真空导入工艺(Vacuum infusion process),简称VIP,在模具上铺“干”增强材料(玻璃纤维,碳纤维,夹心材料等,有别于真空袋工艺),然后铺真空袋,并抽出体系中的真空,在模具型腔中形成一个负压,利用真空产生的压力吧不饱和树脂通过预铺的管路压入纤维层中,让树脂浸润增强材料最后充满整个模具,制品固化后,揭去真空袋材料,从模具上得到所需的制品。

VIP采用单面模具(就象通常的手糊和喷射模具)建立一个闭合系统。

真空导入工艺公诸于世很久了,这个工艺在1950年出现了专利记录。

然而,直到近几年才得到了发展。

由于这种工艺是从国外引入,所以在命名上有多种称呼,真空导入,真空灌注,真空注射。

2.理论真空导入工艺能被广泛的应用,有其理论基础的,这就是达西定律(Darcy’s Law)t =ℓ 2h/(2 kDP )t 是导入时间,由四个参数来决定。

h-树脂粘度,从公式上可以看出所用树脂的粘度低,则所需导入时间就短,因此真空导入所用的树脂粘度一般不能太高。

这样可以使树脂能够快速的充满整个模具。

ℓ-注射长度,指的树脂进料口与到达出料口的之间的距离,距离长当然所需的时间亦长。

DP-压力差, 体系内与体系外压力差值越大,对树脂的驱动力也越大,树脂流速越快,当然所需导入时间也越短。

新型树脂传递模塑技术

万方数据第3期齐燕燕等:新型树脂传递模塑技术分对人体和环境的毒害;(5)RTM一般采用低压注射技术(注射压力<4kg/cm2),有利于制备大尺寸、外形复杂、两面光洁的整体结构,及不需后处理制品;(6)加工中仅需用树脂进行冷却;(7)模具可根据生产规模的要求选择不同的材料,以降低成本。

2RTM工艺的发展目前,RTM技术国内外普遍存在的难点和问题表现在以下三个方面[6’7]:(1)树脂对纤维的浸渍不够理想,导致成型时间加长,制品空隙率较高;(2)制品的纤维含量较低(一般约50%);(3)大面积、结构复杂的模具型腔内,树脂流动不均衡,而这个动态过程无法观察,更不能进行预测和控制。

产生上述难点和问题的主要原因有:物料里残存、截留着气泡,树脂的浸渍性差等。

近年来,为解决这些问题,RTM工艺广泛吸取其他成型工艺的特点,发展成为RTM系列,常用的有真空辅助RTM(VacuumAssistedRTM)、See—mann复合材料树脂浸渍模塑成型工艺SCRIMP(SeemannCompositesResinInfusionMoldingProcess)、树脂膜渗透成型工艺RFI(Resinfilmin-fusion)。

2.1真空辅助RTIVl工艺(VARTM)VARTM是在注射树脂的同时,在排出口接真空泵抽真空。

与RTM相比,VARTM的优点有:(1)模腔内抽真空使压力减小,增加了使用更轻型模具的可能性,从而使模具的使用寿命更长、可设计性更好;(2)真空袋材料取代了在RTM中的需相配对的金属模具[83;(3)真空也可提高玻璃纤维与树脂的比率,使玻璃纤维的含量更高,增加制品的强度;(4)无论增强材料是编织的还是非编织的,无论树脂类型及粘度如何,VARTM都能大大改善模塑过程中纤维的浸润性,使树脂和纤维的结合界面更完美,提高制品的质量;(5)用Ⅵ气R1M工艺可使直径38.11mm的致密预成型坯的纤维体积含量为16%~68%,累计孔隙率为1.7%,而普通的预浸料的孔隙率为5%~7%[9]。

真空辅助树脂传递模塑成型工艺研究

第14期2020年5月No.14May ,2020作者简介:林涛(1984—),男,江西新余人,硕士;研究方向:风力发电机组叶片制造工艺。

真空辅助树脂传递模塑成型工艺研究江苏科技信息Jiangsu Science &Technology Information林涛,何明,陶生金(国电联合动力技术(连云港)有限公司,江苏连云港222002)摘要:为研究分析风力发电机叶片真空辅助树脂传递模塑成型(VARTM )工艺的影响因素,文章通过采用不同导流网密度、玻纤布型号、玻纤布尺寸、玻纤布铺层厚度研究了其对VARTM 工艺环氧树脂体系导流时间的影响,同时测量对应样品的含胶量,对比分析了VARTM 制品含胶量的影响因素。

关键词:风力发电机叶片;真空辅助树脂传递模塑成型;导流时间;含胶量中图分类号:TB33文献标志码:A 0引言目前应用较广的先进轻质的复合材料,如玻纤/碳纤铺层增强环氧树脂复合材料,因其相对其他材料具有更好的比强度和比模量,较好的抗腐蚀性和疲劳特性,特别是其层铺特性决定了其有非常灵活的材料力学性能设计性。

在风电叶片领域,玻纤/碳纤铺层增强环氧树脂复合材料已经成为叶片设计的主流[1]。

真空辅助树脂传递模塑成型(Vacuum Assisted Resin Transfer Molding ,VARTM )工艺作为一种典型的低成本热固性树脂流体成型工艺已广泛应用于风力发电机组复合材料叶片的制备[2]。

VARTM 工艺具有其他传统工艺无法比拟的优点:它能够用来制造超大型整体复合材料的单一部件,部件整体质量均一,质量控制好,成型时间短,设备要求低,成本低,VOC排放等污染少[3-5]。

叶片制造的大型化和高成型质量、高生产效率要求非常适合采用VARTM 工艺进行生产[6]。

VARTM 工艺的一般实现方式为:首先,在叶片模具上铺设增强材料(包括纤维增强材料玻璃纤维、碳纤维或混编纤维、BALSA 芯材、PVC 或PET 芯材等),其次,铺设布置导流系统和抽气系统,再次用真空袋膜整体封闭再抽真空,最后将液态树脂体系从主导流管路导入,由真空形成的负压动力将流体树脂引入最终到达抽气系统侧,完成树脂对增强材料的完全浸润并固化成型[7]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

树脂注入行为比较

试验观测到VAP工艺的模具表面的到达时间总是比SCRIMP工艺长一 些 VAP工艺预制体均匀压实,SCRIMP工艺中的压力梯度使预制体回弹, 渗透率分布差异,浸润时间差异

升温ET-VARTM工艺

试验研究系统

Viscosity Profile of Cycom 977-20 During Two-Step Temperature Cycle

升温ET-VARTM工艺

升温历程优化——充模时间,流动速率,宏观/细观孔隙率

改进后的效果

升温ET-VARTM工艺

力学性能比较

试验平台

测试平台的主要功能是感知和控制关键的工艺参数 特别针对树脂流动波前监测和流动速度监测,同时精确控制真空负压 水平,研究注入浸润行为,验证工艺模型

The UD-CCM VARTM Test Bed

树脂流动过程测试结果

SmartWeave®

试验结果与模型预报的比较

工艺设计的要点

优势与问题

模具,工装,大尺寸产品,低成本 工艺可重复性,尺寸公差,力学性能,低于预浸料热压罐制品 主导风能,船舶领域,面向航空应用演示

VARTM的三种专利变化形式

① the Seeman Composites Resin Infusion Molding Process (SCRIMP®),patent held by TPI Composites; ② the VAP, patent held by EADS; ③ Controlled Atmospheric Pressure Resin Infusion (CAPRI), patent held by The Boeing Company.

纤维体积含量 纤维不同(5.4Gpa~4.0Gpa),拉伸强度 树脂控制性能,剪切、压缩与孔压强度

小结

VARTM工艺的基本分类——SCRIMP, VAP, CAPRI,ET-VARTM 材料主控因素 —— 预制体(渗透率,压实特性,混编增韧),树脂 (流变特性,凝胶特性) 关键辅助材料——导流介质,隔离透气膜 关键工艺参数——真空压力历程,温度历程 重要结论性参数——纤维体积含量,厚度公差,孔隙率,力学性能, 与预浸料热压罐比较

注入完成后的厚度分布

树脂注入行为

充模时间对比

the surface filling time measured by a CCD camera

the tool-side flow time measured by four tool-mounted flow sensors

VACUUM-ASSISTED PROCESS(VAP工艺)

技术需求

深入把握树脂流动行为,指导模具工装设计,包括注入口、真空口布置以及相应的传感 器布设 建模计算流动参数,可以优化工艺设计变量,如分段间隔时间和注入总时间,注射口的 间距等,并且给出这些参数与导流介质和预制体渗透率、制件尺寸、树脂粘度的函数关 系

解析模型

树脂波前稳定,速度不变 Darcy’s law 归一化处理后求解方程组,给出流动波前形状,以及饱和浸润区域随 时间的扩展规律

预制体上表面树脂波前领先于模具表面,大厚度预制体更为显著 树脂注入时间与注入长度呈指数关系,因此大尺寸制件需采用分段注射,每一段的注射 管线按顺序和一定时间间隔打开和关闭,保障预制体在最短时间内完全浸润 由于真空负压作用,以及导流介质、预制体渗透率的各向异性,树脂流动呈复杂3D流动 行为

Seeman Composites Resin Infusion Molding Process (SCRIMP®)

SCRIMP 工艺在预制体表面贴附高渗透率导流介质层,注入过程中树 脂快速通过预制体表面,同时在厚度方向渗透 控制树脂流向,提高注入速度,满足大尺寸制件的注入时间要求

Seeman Composites Resin Infusion Molding Process (SCRIMP®) 特点

未来研究展望

宏细观基础研究——The effect of lowered viscosity on balance of micro- and macroflow is left for future work to eliminate the potential of shifting void formation into the microscale or fiber tows. 数值模拟方法——3D复杂形状,宏细观流动,真实渗透率,厚度分布, 纤维体积含量,孔隙率 试验研究平台——温度与真空压力控制,树脂流动控制,传感器网络, 控制算法,设备集成 创新工艺设计——纤维体积含量60%,孔隙率,厚度公差,离位增韧, 复杂结构 材料研究——树脂,预制体...

树脂注入行为

对比试验 ① SCRIMP工艺 ② 全真空反复压实试验:预制体反复压实+SCRIMP工艺 ③ 半真空试验:无压实预制体+树脂容器施加部分真空 ④ CAPRI工艺

树脂注入行为

试验装置:四个内置真空负压传感器,四个外置非接触位移传感器

树脂注入口附近的 压力变化

压力值在四个位置的分布

充模时间与充模距离成指数关系——采用多点注入 防止出现未浸润区域和干斑缺陷——底部波前到达时间预报,各注入 口布设及开关时间控制

厚度控制,纤维体积含量,纤维取向,孔隙率,力学性能 三维流动,复杂形状.......

CONTROLLED ATMOSPHERIC PRESSURE RESIN INFUSION(CAPRI工艺)

注入前,反复压实预制体 注入中,在树脂容器中施加部分真空负压,降低入出口之间的压差 减小厚度梯度,增加纤维体积含量,但是会显著增加充模时间

预制体的压实行为

试验装置与测试结果

压缩载荷控制,厚度测量 面内、面外渗透率测量

CAPRI工艺压实过程带来的特点

提高整体的纤维体积含量 减少预制体回弹,减少注入过程中预制体全压实部分与部分压实部分 的厚度差异 CAPRI工艺注入过程中降低树脂的压力,使已浸润预制体保持部分压 实,可以进一步减少制件的厚度梯度

材料性能比较

厚度分布 SCRIMP工艺,在充模完成关闭注入口之后,持续抽真空几小时可以 消除厚度梯度,增加压实度和纤维体积含量 VAP工艺的厚度均匀性好,但是需要控制树脂注入量以提高纤维体积 含量

材料性能比较

孔隙率与纤维体积含量 VAPlow:把树脂容器高度降至比模具低1.3米

真空辅助树脂转移模塑(VARTM)技术基础

综述与展望 张博明 北京航空航天大学

目录

概述 SCRIMP工艺 CAPRI工艺 VPA工艺 ET-VARTM工艺 结论与展望

主要信息来自University of Delaware-Center for Composite Materials (UD-CCM)的 报告:Overview of Vacuum-Assisted Resin Transfer Molding Processing, DOT/FAA/TC-12/35,2013年

材料性能比较

短梁剪切强度(由于孔隙率?)

综合特性对比

MEMBRANE MATERIAL CHARACTERIZATION

微结构,渗透率,可操作性

升温ET-VARTM工艺

目标:使用改性的预浸料树脂,应用低成本真空注入工艺,获取可与 预浸料热压罐制品相比较的性能 树脂与织物材料

① Cytec Cycom 977-20 is derived from a prepreg-specific, toughened epoxy system (Cycom 977-2). To tailor the resin to infusion processes, thermoplastic toughening agents were removed to lower viscosities. The system is mainly used in RTM processing in combination with Cytec PriForm™ fabric, which includes the toughening agent as intermingled, solublethermoplastic yarns. Thus, a dissolution stage is necessary before the cure cycle.Cytec PriForm is a proprietary hybrid fabric in four-harness weave with Toho/Tenax HTA 6k 51 31 carbon fibers and intermingled thermoplastic, soluble yarn running parallel to the carbon tows in the warp direction. ② Hexcel RTM6 is an epoxy system commonly used in RTM processing as well. It features a viscosity profile and curing properties similar to Cycom 977-20. Hexcel RTM6 does not include toughness-enhancing additives. Hexcel SGP196P is a commonly used, intermediate modulus carbon fiber fabric (IM7GP 6K) in plain weave configuration with an aerial weight of 196g/m2.