金属表面粗糙度检测

表面粗糙度的参数测量及仪器选择

定 的 截 断 值 ,如 0.8mm。” 这 意

味 着零 件 表 面 的 空 间波 距 如 正 弦

由 于金 属 加 工件 更 多采 用 数

对 于精 细 小微零 件 ,探针 划 波 距 被 设 定 为 ≤ 0.8mm

字 表 面粗 糙 度规 范 ,采 用 目视 (如 过 其 表 面 会 产 生 负 面 影 响 ,需 要 (0.315”)时 用 于 检 测 粗 糙 度 ,大

司 是 使 用 布 鲁 克 测 量 仪 器 的 公 司

之 一 。该 公 司 采 用 3D 表 面 微 纹

理 测 量 和 分 析 ,为 工 程 师 和 科 学

Cohen 举 例 说 明 ,采 用

家 解 决 诸 如 噪 音 、泄 露 、摩 擦 、磨 O.8mm的 截 断 值 测 量 齿 轮 的 齿

任何人就知道如何进行检 查而不 向 ”

需 要 新 制 定 检 测 规 范 。”三 丰 公

司提 供 的接 触式检 测仪 器 ,包 括 皇 童度 ;j 波 纹 度

可 测 量 平 面 的基 本 型 产 品 和 自动

M ichigan M etrology LLC 公

化 的 5轴 数控测 量仪 。

它 。

廓 峰 集 中位 于 表 面 ~ 端 的 Ra值

形 状 是 另 一 个 表 面 纹 理 术 相 同。但 是 ,如 果该 表 面 在 装配

语 ,需 要 更 大 的 波 距 来 测 量 。 形 中要 与 其 它 面 配 合 ,轮 廓 峰 位 于

状 可 以 是 零 件 的 外 形 ,如 圆 柱 。 一 端 的 面 可 能 不 如 轮 廓 峰 随 机 分

表 面 粗 糙 度 的 参 数 测 量 及 仪 直扫描模 式 的分 辨率 可 高达 3— 6nm ,移 相 模 式 的 分 辨 率 小 于

激光共聚焦显微镜测量表面粗糙度的探究

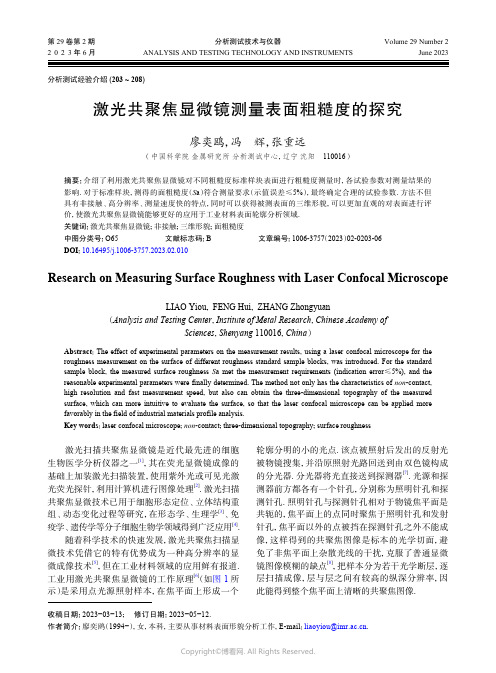

分析测试经验介绍 (203 ~ 208)激光共聚焦显微镜测量表面粗糙度的探究廖奕鸥,冯 辉,张重远(中国科学院 金属研究所 分析测试中心,辽宁 沈阳 110016)摘要:介绍了利用激光共聚焦显微镜对不同粗糙度标准样块表面进行粗糙度测量时,各试验参数对测量结果的影响. 对于标准样块,测得的面粗糙度(S a )符合测量要求(示值误差≤5%),最终确定合理的试验参数. 方法不但具有非接触、高分辨率、测量速度快的特点,同时可以获得被测表面的三维形貌,可以更加直观的对表面进行评价,使激光共聚焦显微镜能够更好的应用于工业材料表面轮廓分析领域.关键词:激光共聚焦显微镜;非接触;三维形貌;面粗糙度中图分类号:O65 文献标志码:B 文章编号:1006-3757(2023)02-0203-06DOI :10.16495/j.1006-3757.2023.02.010Research on Measuring Surface Roughness with Laser Confocal MicroscopeLIAO Yiou , FENG Hui , ZHANG Zhongyuan(Analysis and Testing Center , Institute of Metal Research , Chinese Academy ofSciences , Shenyang 110016, China )Abstract :The effect of experimental parameters on the measurement results, using a laser confocal microscope for the roughness measurement on the surface of different roughness standard sample blocks, was introduced. For the standard sample block, the measured surface roughness S a met the measurement requirements (indication error ≤5%), and the reasonable experimental parameters were finally determined. The method not only has the characteristics of non -contact,high resolution and fast measurement speed, but also can obtain the three-dimensional topography of the measured surface, which can more intuitive to evaluate the surface, so that the laser confocal microscope can be applied more favorably in the field of industrial materials profile analysis.Key words :laser confocal microscope ;non -contact ;three-dimensional topography ;surface roughness激光扫描共聚焦显微镜是近代最先进的细胞生物医学分析仪器之一[1],其在荧光显微镜成像的基础上加装激光扫描装置,使用紫外光或可见光激光荧光探针,利用计算机进行图像处理[2]. 激光扫描共聚焦显微技术已用于细胞形态定位、立体结构重组、动态变化过程等研究,在形态学、生理学[3]、免疫学、遗传学等分子细胞生物学领域得到广泛应用[4].随着科学技术的快速发展,激光共聚焦扫描显微技术凭借它的特有优势成为一种高分辨率的显微成像技术[5],但在工业材料领域的应用鲜有报道.工业用激光共聚焦显微镜的工作原理[6](如图1所示)是采用点光源照射样本,在焦平面上形成一个轮廓分明的小的光点. 该点被照射后发出的反射光被物镜搜集,并沿原照射光路回送到由双色镜构成的分光器. 分光器将光直接送到探测器[7]. 光源和探测器前方都各有一个针孔,分别称为照明针孔和探测针孔. 照明针孔与探测针孔相对于物镜焦平面是共轭的,焦平面上的点同时聚焦于照明针孔和发射针孔,焦平面以外的点被挡在探测针孔之外不能成像,这样得到的共聚焦图像是标本的光学切面,避免了非焦平面上杂散光线的干扰,克服了普通显微镜图像模糊的缺点[8],把样本分为若干光学断层,逐层扫描成像,层与层之间有较高的纵深分辨率,因此能得到整个焦平面上清晰的共聚焦图像.收稿日期:2023−03−13; 修订日期:2023−05−12.作者简介:廖奕鸥(1994−),女,本科,主要从事材料表面形貌分析工作,E-mail :.第 29 卷第 2 期分析测试技术与仪器Volume 29 Number 22023年6月ANALYSIS AND TESTING TECHNOLOGY AND INSTRUMENTS June 2023detectorconfocal pinholelaserscannerobjective lensscanning volumefocal plane图1 激光共聚焦显微镜工作原理Fig. 1 Working principle of laser confocal microscope近几年材料表面粗糙度越来越受到重视,科研人员研究了其表面微观形貌的参数. 传统用于表征物体表面二维轮廓的粗糙程度参数R a(线粗糙度)[9]是在一定测量长度l范围内,轮廓上各点至中线距离绝对值的算数平均值. 计算公式如式(1):其中:l为测量长度,y为各点至中线距离绝对值,x 为测量距离.而用于表征物体表面三维形貌的粗糙程度S a[10](面粗糙度)则是基于区域形貌粗糙度的评定参数,表示相对于表面的平均面,各点高度差的绝对值的平均值. 计算公式如(2)(3):其中:µ是平均高度参数,M为测量长度,N为测量高度,k为测量长度M上的点,l为测量高度N上的点,z为物体表面区域轮廓上点到基准面的距离. 它表示区域形貌的算数平均偏差. 利用工业激光共聚焦显微镜对材料表面信息进行采集,获得结构清晰地材料表面三维轮廓图像,通过软件对图像进行处理,可以计算出材料粗糙度(S a或R a).随着科学技术的快速发展,金属材料表面结构的加工精度越来越高,因此对表面粗糙度测量方法的要求也随之提高. 对于一些软质材料,传统触针式测量不但可能会在测量过程中破坏试样表面结构,影响其金属表面粗糙度结果,而且无法展现材料表面的真实形貌. 现阶段测量要求对材料无损伤产生,同时可以观察材料表面的三维立体形貌,检测速度快、精度高. 非接触式测量方法在现代测量的发展过程中应运而生,成为了获取材料表面微观形貌特征的一种重要检测方法. 利用工业激光共聚焦显微镜对材料表面进行粗糙度测量则是非接触式测量方法之一,其具有测量范围广、分辨率高、速度快等特点. 同时可以获得被测表面的三维形貌图[11],可以更加直观的对表面进行评价.本文利用激光共聚焦显微镜对6种不同粗糙度的标准样块进行粗糙度测量,讨论了试验过程中各参数[12]对测量结果的影响.1 试验部分1.1 样品试验使用6种不同粗糙度的多刻线样板(购于辽宁北方计量器材有限公司),经专业机构校准后作为待测样品,如图2所示.(a)(b)(c)(d)(e)(f)图2 6种不同粗糙度的标准样块(a) 编号120028,(b) 编号120054,(c) 编号112494,(d) 编号112454,(e) 编号110768,(f) 编号112421 Fig. 2 Surface macromorphology of six standard sampleblocks with different roughness(a) No.120028, (b) No.120054, (c) No.112494, (d) No.112445,(e) No.110768, (f) No.1124211.2 标准样块微观形貌二维曲线图利用接触式表面轮廓仪获得标准样块(编号为112454)的二维曲线图,如图3所示.1.3 仪器和测试条件德国蔡司公司生产的LSM700激光共聚焦显微镜[13],405 nm固体激光控制器,选用5X、10X、20X、50X、100X物镜进行测试.204分析测试技术与仪器第 29 卷2 结果与讨论2.1 物镜选择将已经校准的6种不同粗糙度的标准样块作为待测样品,分别使用5X 、10X 、20X 、50X 、100X 物镜进行测量. 测量S a 结果如表1所列.由于试验选择的样品为标准样块,其粗糙度范围在0.096~3.072 µm 范围内. 考虑到不同物镜的工作距离及分辨率对应的粗糙度值测量精度有一定的范围,采用不同倍率的物镜进行单个视场扫描并测量,得到粗糙度值如表1所列. 与校准值进行比较发现,在利用激光共聚焦显微镜进行粗糙度测量时,其测量结果准确与否与物镜选择息息相关. 放大倍数越大,物镜景深则越小,需要Z 方向逐层扫描精度也就越高. 因此不同粗糙度样品应采用不同放大倍数进行测量. 针对本试验中样品类型,粗糙度在0.1~0.4 µm 的样品,由于粗糙度较小应选择较高放大倍数50X 物镜进行测量,粗糙度在0.4~3.2 µm 样品应选择放大倍数20X 物镜进行测量.2.2 扫描步长参数在已确定的物镜倍率下,为了更好的确定步进参数对测量结果的影响,分别对粗糙度较小(编号为120028、120054、112494)及粗糙度较大(编号为112454、110768、112421)的标准样块进行试验,S a 结果如表2、3所列.比较表2、3数据发现,由于标准样块形貌属于表 1 6种不同粗糙度的标准样块在不同物镜下测量S a 值Table 1 Measured S a values of six standard sample blocks with different roughness under different objective lenses/µm 物镜大小标准样块编号1200281200541124941124541107681124215X (29.3) 1.879 2.951 2.488 1.862 3.89811.22910X (30.1)0.5270.6560.864 1.783 1.924 4.09820X (30.1)0.1740.3210.5440.836 1.442 2.96850X (46.6)0.1080.2150.4220.7150.909 2.470100X (83.6)0.0620.1290.2300.3240.581 1.495校准值0.0960.2140.4400.8541.4653.072表 2 50X 物镜下3种不同粗糙度的标准样块不同步进参数下测量S a 值Table 2 Measured S a values of three standard sample blocks with different roughness using asynchronous advancingparameters under 50X objective lensNo. 120028No. 120054No. 112494步长 /µm S a/µm 扫描时间/s 步长 /µm S a/µm 扫描时间/s 步长/µm S a/µm 扫描时间/s0.1000.1103710.2000.2152450.5000.422380.0500.1087330.1000.2155200.2000.4221030.0200.111 1 7420.0500.216 1 0130.1000.4262000.0100.1252 5150.0200.2182 3980.0500.427405注:图像扫描像素为512×512,扫描范围为120 µm×120 µm表 3 20X 物镜下3种不同粗糙度的标准样块不同步进参数下测量S a 值Table 3 Measured S a values of three standard sample blocks with different roughness using asynchronous advancingparameters under 20X objective lensNo.112454No.110768No.112421步长/µm S a/µm 扫描时间/s步长/µm S a/µm 扫描时间/s 步长/µm S a/µm 扫描时间/s1.0000.82851 1.500 1.44755 3.0002. 872280.5000.836103 1.000 1.44275 1.500 2.968590.2000.8392540.500 1.440149 1.000 2.962780.1000.8415100.2001.450408″0.5002. 964212注:图像扫描像素为512×512,扫描范围为300 µm×300 µm0.51.01.52.0 2.53.03.54.0−1.01.0H e i g h t /μmLength/mm图3 标准样块(编号为112454)的二维曲线图Fig. 3 2D curve of standard sample block (No. 112454)第 2 期廖奕鸥,等:激光共聚焦显微镜测量表面粗糙度的探究205均匀台阶,且台阶较为平坦. 在固定物镜下,利用激光共聚焦显微镜进行粗糙度的测量时,扫描步长参数设置对标准样块粗糙度值影响不大. 但由于激光共聚焦显微镜的工作原理是逐层扫描成像,因此扫描步长参数设置影响着扫描速率及扫描时间. 当扫描步长参数设置越小时,扫描的层数越多,而激光共聚焦显微镜扫描的层与层之间具有较高的纵深分辨率,所以扫描时间就会越长. 因此为了综合测量结果和测量效率,测量过程中应合理选择扫描步长参数.2.3 三维形貌选择合适物镜,设定合理扫描步长参数的条件下,获得标准样块的三维形貌图如图4所示. 由图4可以看出真实的表面形貌.9.0 μm6.0 μm 3.0 μm 0 μmZ /μm1.3020406080100120120100806040200X /μmY /μm 2.0 μm1.4 μm 0.8 μm 0.4 μm 0 μmZ /μm6.002040608010012012010080604020X /μmY /μm 2.0 μm 1.4 μm 0.4 μm 0 μmZ /μm7020*********120120100806040200X /μmY /μm 25.0 μm 15.0 μm 5.0 μm 0 μmZ /μm11050100150200250300300250200150100500X /μmY /μm0 μm2.0 μm 4.0 μm 6.0 μm 8.0 μm 10.0 μm Z /μm18050100150200250300300250200150100500X /μmY /μm0 μm4.0 μm 8.0 μm 12.0 μm 16.0 μm 20.0 μm Z /μm40050100150200250300300250200150100500X /μmY/μm (a)(b)(c)(d)(e)(f)图4 6种标准样块三维形貌(a )编号120028,(b )编号120054,(c )编号112494,(d )编号112454,(e )编号110768,(f )编号112421Fig. 4 Three dimensional morphology of six standard sample blocks(a) No.120028, (b) No.120054, (c) No.112494, (d) No.112454, (e) No.110768, (f) No.112421206分析测试技术与仪器第 29 卷2.4 重复性在已确定的试验参数下,对编号112454的标准样块重复测试10次,结果如表4所列.由表4可以看出,标样重复测量10次的相对标准偏差(RSD )均小于5%,重复性良好.表 4 编号112454标准样块重复性试验测量S a 值Table 4 Repeatability test measurement S a value ofstandard sample block No.112454测试次数/次S a/µm RSD/%10.836−0.11920.834−0.35830.8390.23940.836−0.11950.835−0.23960.8400.35870.8410.47880.836−0.11990.8390.239100.834−0.358平均值0.8370.000 23 结论利用激光共聚焦显微镜进行粗糙度测量时,应选择合适的放大倍数和扫描步长参数. 针对本试验中多刻度线样板样品,粗糙度在0.1~0.4 µm 的样品应选择放大倍数50X 物镜进行测量,粗糙度在0.4~3.2 µm 样品应选择放大倍数20X 物镜进行测量. 而扫描步长参数的设置影响测量时间,为了综合测量结果和效率,测量过程中应合理选择扫描步长参数. 利用激光共聚焦显微镜测量材料表面轮廓不但具有非接触、高分辨率、测量速度快的特点,并且在获得相关轮廓参数的同时可以获得被测表面的三维形貌. 本试验对于测量未知样品提供了参考依据,可以更加直观的对材料表面轮廓进行评价.参考文献:孙学俊, 闫喜中, 郝赤. 激光共聚焦扫描显微镜技术简介及其应用[J ]. 山西农业大学学报(自然科学版),2016,36(1):1-9, 14. [SUN Xuejun, YAN Xizhong, HAO Chi. Confocal laser scanning micro-scopy, a general guideline and its applications [J ].[ 1 ]Journal of Shanxi Agricultural University (Natural Sci-ence Edition),2016,36 (1):1-9, 14.]杨子贤, 王洪星, 易小平. 激光扫描共聚焦显微镜在生物科学研究中的应用[J ]. 热带生物学报,2013,4(1):99-104. [YANG Zixian, WANG Hongxing, YI Xiaoping. Future prospects of laser scanning confocal microscope in bioscience [J ]. Journal of South China University of Tropical Agriculture ,2013,4 (1):99-104.][ 2 ]李玲, 马华玲, 张文娟. 激光共聚焦显微镜在肿瘤研究方面的应用[J ]. 医学信息,2014,27(34):390. [LI Ling, MA Hualing, ZHANG Wenjuan. Application of laser confocal microscope in tumor research [J ]. Journ-al of Medical Information ,2014,27 (34):390.][ 3 ]朱珊珊, 黄志江. 激光扫描共聚焦显微镜在生命科学研究中的应用[J ]. 国外医学(麻醉学与复苏分册),2005(2):118-119. [ZHU Shanshan, HUANG Zhiji-ang. Applying laser scanning confocal microscopy in-to life science reseach [J ]. Foreign Medicine:Interna-tional Journal of Anesthesiology and Resuscitation ,2005 (2):118-119.][ 4 ]陈晨, 陆乃彦, 范大明, 等. 激光共聚焦扫描显微镜技术在不同食品体系中的应用研究[J ]. 食品安全质量检测学报,2018,9(17):4581-4586. [CHEN Chen,LU Naiyan, FAN Daming, et al. Application of con-focal laser scanning microscope in food system [J ].Journal of Food Safety & Quality ,2018,9 (17):4581-4586.][ 5 ]黄晓敏, 王飞. 激光扫描共聚焦显微镜在电子材料研制中的应用[J ]. 电子元件与材料,2014,33(4):87-88. [HUANG Xiaomin, WANG Fei. Application of laser scanning confocal microscope in the develop-ment of electronic materials [J ]. Electronic Compon-ents & Materials ,2014,33 (4):87-88.][ 6 ]涂真珍, 王韦刚. 激光扫描共聚焦显微镜在光电材料中的应用[J ]. 广州化学,2019,44(5):66-71. [TU Zhenzhen, WANG Weigang. Application of laser scanning confocal microscope on opto-electronic materials science [J ]. Guangzhou Chemistry ,2019,44(5):66-71.][ 7 ]刘东武, 牟洪善. 激光扫描共聚焦显微镜技术在材料学研究中的应用[J ]. 生命科学仪器,2006,4(5):11-14. [LIU Dongwu, MOU Hongshan. Application of laser scanning confocal microscopy on materials [J ].Life Science Instruments ,2006,4 (5):11-14.][ 8 ]中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 产品几何技术规范(GPS)[ 9 ]第 2 期廖奕鸥,等:激光共聚焦显微镜测量表面粗糙度的探究207表面结构轮廓法术语、定义及表面结构参数:GB/T 3505—2009[S]. 2010.Geometrical product specifications (GPS)-Surface tex-ture: Areal Part 2: Terms, definitions and surface tex-ture parameters: SO. ISO 25178-2 [S]. 2012.[ 10 ]孙大乐, 吴琼, 刘常升, 等. 激光共聚焦显微镜在磨损表面粗糙度表征中的应用[J]. 中国激光,2008,35(9):1409-1414. [SUN Dale, WU Qiong, LIUChangsheng, et al. Application of laser scanning con-focal microscopy in roughness characterization ofworn surface[J]. Chinese Journal of Lasers,2008,35(9):1409-1414.][ 11 ]尹立新, 刘卫平, 鞠新华, 等. 一种用激光扫描共聚焦[ 12 ]显微镜测量表面粗糙度的方法: CN102927933A[P].2013-02-13. [YIN Lixin, LIU Weiping, JU Xinhua, et al. Method of measuring surface roughness byusing confocal laser scanning microscope:CN102927933A[P]. 2013-02-13.]段妍, 关苑君, 蓝秀健, 等. Zeiss LSM710激光扫描共聚焦显微镜的使用和管理[J]. 实验室研究与探索,2012,31(8):239-241. [DUAN Yan, GUAN Yuanjun, LAN Xiu jian, et al. Use and management of laserscanning confocal microscopy Zeiss LSM 710[J]. Re-search and Exploration in Laboratory,2012,31 (8):239-241.][ 13 ]声明本刊许可中国学术期刊(光盘版)等数字化传播的声明 本刊已许可中国学术期刊(光盘版)、超星全文“域出版”期刊、《中文科技期刊数据库》、《中国终身教育学术研究数据库》、《中国科研仪器案例成果数据库》和《万方数据-数字化期刊群》在其系列数据库产品中以数字化方式复制、汇编、发行、信息网络传播本刊全文. 该社著作权使用费与本刊稿酬一并支付. 作者向本刊提交文章发表的行为即视为同意我社上述声明. 《分析测试技术与仪器》编辑部208分析测试技术与仪器第 29 卷。

粗糙度检测方法及评定【干货技巧】

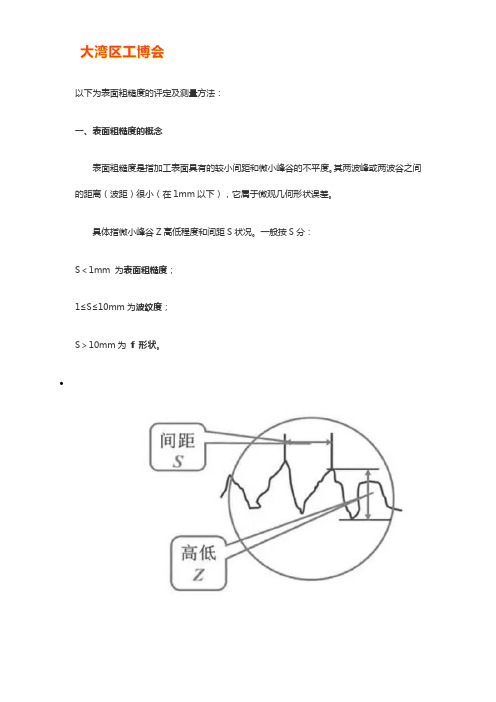

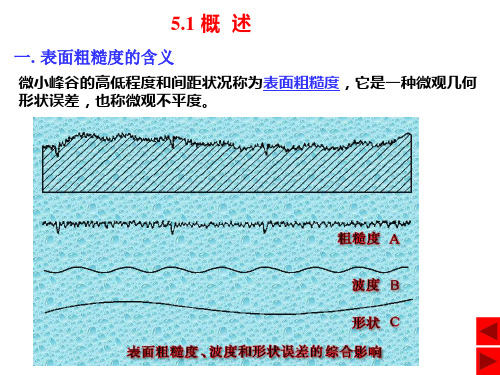

以下为表面粗糙度的评定及测量方法:一、表面粗糙度的概念表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),它属于微观几何形状误差。

具体指微小峰谷Z高低程度和间距S状况。

一般按S分:S<1mm 为表面粗糙度;1≤S≤10mm为波纹度;S>10mm为f 形状。

•二、VDI3400、Ra、Rmax对照表国家标准规定常用三个指标来评定表面粗糙度(单位为μm):轮廓的平均算术偏差Ra、不平度平均高度Rz和最大高度Ry。

在实际生产中多用Ra指标。

轮廓的最大微观高度偏差Ry在日本等国常用Rmax符号来表示,欧美常用VDI指标。

下面为VDI3400、Ra、Rmax 对照表。

三、表面粗糙度形成因素表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动、电加工的放电凹坑等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

四、表面粗糙度对零件的影响主要表现影响耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,摩擦阻力越大,磨损就越快。

影响配合的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了连接强度。

影响疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

影响耐腐蚀性。

粗糙的零件表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

影响密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

影响接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

机器的刚度在很大程度上取决于各零件之间的接触刚度。

影响测量精度。

零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

表面粗糙度检测方法

检验方法

适用参数及

范围(μm)

说明

1

样块

比较法

直接目测:

Ra>2.5;

用放大镜:

Ra>

0.32~0.5;

以表面粗糙度比较样块工作面上的粗糙度为, 用视觉法或触觉法与被测表面进行比较,以判定被测表面是否符合规定;

用样块进行比较检验时,样块和被测表面的材质、加工方法应尽可能一致;

样块比较法简单易行,适合在生产现场使用

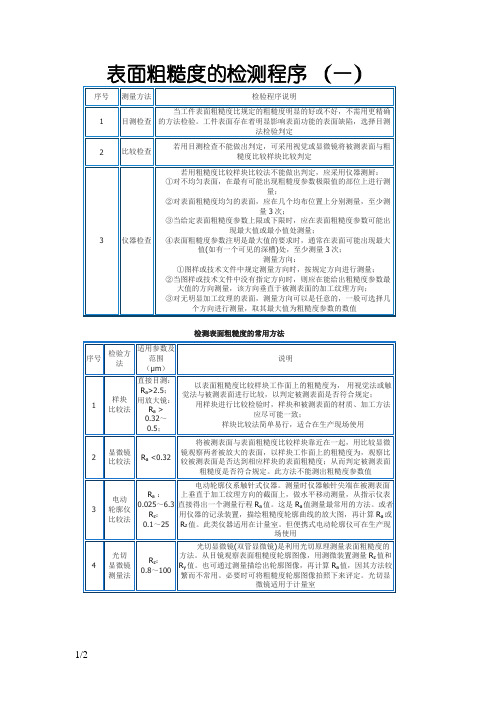

表面粗糙度的检测程序 (一)

序号

测量方法

检验程序说明

1

目测检查

当工件表面粗糙度比规定的粗糙度明显的好或不好,不需用更精确 的方法检验。工件表面存在着明显影响表面功能的表面缺陷,选择目测法检验判定

2

比较检查

若用目测检查不能做出判定,可采用视觉或显微镜将被测表面与粗糙度比较样块比较判定

3

仪Hale Waihona Puke 检查若用粗糙度比较样块比较法不能做出判定,应采用仪器测厨:

测量方向:

①图样或技术文件中规定测量方向时,按规定方向进行测量;

②当图样或技术文件中没有指定方向时,则应在能给出粗糙度参数最大值的方向测量,该方向垂直于被测表面的加工纹理方向;

③对无明显加工纹理的表面,测量方向可以是任意的,一般可选择几个方向进行测量,取其最大值为粗糙度参数的数值

检测表面粗糙度的常用方法

2

显微镜

比较法

Ra<0.32

将被测表面与表面粗糙度比较样块靠近在一起,用比较显微镜观察两者被放大的表面,以样块工作面上的粗糙度为,观察比较被测表面是否达到相应样块的表面粗糙度;从而判定被测表面粗糙度是否符合规定。此方法不能测出粗糙度参数值

3

表面粗糙度的检测

课题三表面粗糙度的检测表面粗糙度的检测方法主要有比较法、针触法、光切法、光波干涉法。

1.比较法用比较法检验表面粗糙度是生产车间常用的方法。

它是将被测表面与粗糙度样块进行比较来评定表面粗糙度。

如图3-1所示。

比较法可用目测直接判断或借助于放大镜、显微镜比较或凭触觉、来判断表面粗糙度。

缺点是精度较差,只能作定性分析比较。

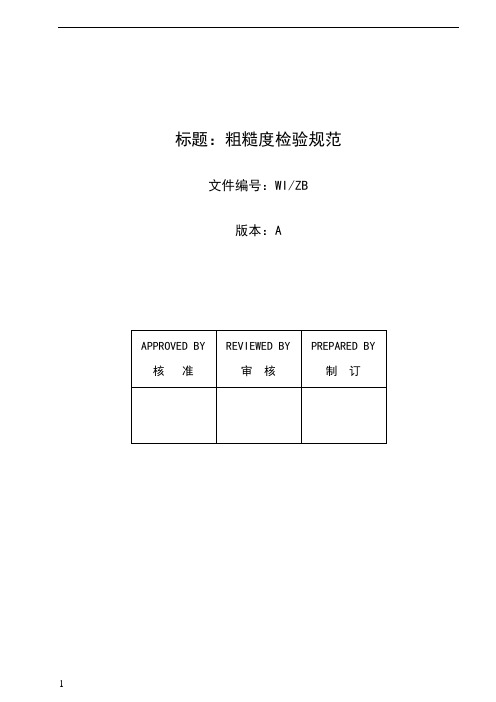

图3-1表面粗糙度比较样板2.针触法针触法是通过针尖感触被测表面微观不平度的截面轮廓的方法,它实际是一种接触式电量方法。

所用测量仪器为轮廓仪,它可以测定Ra为0.025~5um。

该方法测量范围广,速度可靠、操作简便并易于实现自动测量和微机数据处理。

但被测表面易被触针划伤。

如图3-2所示。

图3-2针触法测量原理图3.光切法光切法就是利用“光切原理”来测量被测零件表面的粗糙度,采用仪器是光切显微镜又称双管显微镜。

该仪器适宜测量车、铣、刨或其它类似的方法加工的金属零件的平面或外圆表面。

光切法通常用于测量Ra=0.5~80µm的表面。

4.光波干涉法干涉显微镜是利用光波干涉原理测量表面粗糙度。

干涉显微镜测量的范围一般为0.03~1µm。

也可作Rz、Ry参数评定。

本课题结合课堂讲授的典型零件的标注,分析并检测表面粗糙度,根据国家标准评定表面粗糙度。

选用方法为光切法和光波干涉法。

实验3-1 用光切显微镜检测表面粗糙度一、实验目的1.了解用光切显微镜测量表面粗糙度的原理和方法2.正确理解表面粗糙度的评定参数,加深对微观不平度十点高度Rz的理解二、测量原理及仪器说明双管显微镜又撑光切显微镜,它是利用被测表面能反射光的特性,根据“光切法原理”制成的光学仪器,R=0.8-80um的表面粗糙度。

其测量范围取决于选用的物镜的放大倍数,一般用于测量Z图3-3光切显微镜1—底座;2—立柱;3—升降螺母;4—微调手轮;5—支臂;6—支臂锁紧螺钉;7—工作台;8—物镜组;9—物镜锁紧机构;10—遮光板手轮;11—壳体;12—目镜测微器;13—目镜仪器外型如图3-3所示,它由底座6,支柱5,横臂2,测微目镜13,可换物镜8及工作台7等部分组成。

表面粗糙度检测标准

标题:粗糙度检验规范文件编号:WI/ZB版本:A修订履历表1.0目的对来自于外购模具、工装、治具、夹具等零配件、本厂加工的模具、工装、治具、夹具等零配件按要求进行表面粗糙度检验,以确保模具、工装、治具、夹具等零配件满足预期的要求。

范围适用于所有组成模具、工装、治具、夹具的零配件,包括委外和内部加工的零配件。

定义表面粗糙度:表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

无论采用哪种加工方法所获得的零件表面,都不是绝对平整和光滑的,放在显微镜(或放大镜)下观察,都不得可以看到微观的峰谷不平痕迹,一般是受刀具与零件间的运动、摩擦,机床的振动及零件的塑性变形等各种因素的影响而形成的。

表面上所具有的这种较小间距和峰谷所组成的微观几何形状特征,称为表面粗糙度。

表面粗糙度对工件的影响:3.2.1表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

3.2.2表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

3.2.3表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

3.2.4表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

3.2.5表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

3.2.6表面粗糙度影响零件的接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

3.2.7影响零件的测量精度。

零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

表面粗糙度比较样块定义及检验要求:3.3.1定义:表面粗糙度比较样块是检查加工后工件表面的一种对比量具,他的使用方法是以样块工作面的表面粗糙度为标准,凭触觉(如手摸)或视觉(可借助放大镜、比较显微镜等)与待检查的工件表面进行比对,从而判别被检查表面的表面粗糙度是否合乎要求,这是一种定性的检查工具。

金属材料表面粗糙度标准

金属材料表面粗糙度标准一、表面粗糙度基本术语表面粗糙度是指物体表面微观不平度的程度,也称为表面微观不平度或表面粗糙度。

在机械制造领域,表面粗糙度是衡量零件质量的重要指标之一。

二、表面粗糙度符号及意义表面粗糙度的符号为Ra,其意义为轮廓算术平均偏差。

Ra是微观不平度十点高度和两点间距的算术平均值。

在实际应用中,Ra的数值通常会被列出,用以描述表面粗糙度的程度。

三、表面粗糙度评定参数表面粗糙度的评定参数包括:1.轮廓算术平均偏差Ra:在取样长度内,轮廓上各点至基准线距离绝对值的算术平均值。

2.轮廓最大高度Rz:在取样长度内,轮廓上各点至基准线距离的最大值。

3.微观不平度十点高度Rz:在取样长度内,五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

4.轮廓均方根粗糙度Rq:在取样长度内,轮廓上各点至基准线距离的均方根值。

四、表面粗糙度评定标准表面粗糙度的评定标准通常按照ISO 4287和GB/T 1031-2009等标准进行。

根据这些标准,表面粗糙度的数值范围从Ra 0.008 μm到Ra 100 μm不等。

具体数值取决于零件的使用要求、材料、加工工艺等因素。

五、表面粗糙度检测方法表面粗糙度的检测方法主要包括触针法和非触针法两大类。

其中,触针法是利用触针划过被测表面,根据划过的曲线变化来测量表面粗糙度;而非触针法则利用空气传感器等非接触式测量方法进行表面粗糙度测量。

在实际应用中,应根据具体的检测环境和零件特点选择合适的检测方法。

六、表面粗糙度对性能的影响表面粗糙度对金属材料的性能有着重要的影响。

例如,表面粗糙度会降低零件的耐磨性和疲劳强度,同时也会影响零件的抗腐蚀性能。

因此,在金属材料的加工过程中,应合理控制表面粗糙度,以达到最佳的使用性能。

七、表面粗糙度与其他参数的关系表面粗糙度与其他参数之间存在一定的关系。

例如,随着切削速度的提高,表面粗糙度会降低;而随着进给量的增加,表面粗糙度也会降低。

表面处理粗糙度检验

表面处理粗糙度检验表面处理粗糙度检验表面处理粗糙度检验(Surface roughness inspection)是一项重要的制造质量控制措施,用于衡量工件表面的粗糙度。

它可以帮助制造商确保产品达到预期的质量标准,并满足客户的需求。

下面是一份关于如何进行表面处理粗糙度检验的逐步思考过程。

1. 确定检验标准:首先,需要明确产品的设计要求和相关标准。

这些标准包括表面粗糙度的最大允许值以及检验方法。

2. 选择适当的检测工具:根据产品的尺寸和形状,选择合适的粗糙度检测仪器。

常见的检测工具包括表面粗糙度计、光学仪器和电子显微镜等。

3. 准备测试样品:从生产线中抽取一些产品样品作为检验样本。

确保样本的数量足够代表整个批次的产品。

4. 清洁待测表面:在进行粗糙度检验之前,必须确保待测表面清洁无杂质。

使用适当的清洁剂和工具,彻底清洁样品表面。

5. 校准检测仪器:准备测试前,及时校准检测仪器。

校准过程可以通过使用校准样品来进行,以确保仪器的准确性和可靠性。

6. 进行测试:将样品放置在检测设备上,按照仪器的使用说明进行测试。

通常,需要将仪器探头放置在待测表面上,并记录所得的粗糙度数值。

7. 分析测试结果:将测试结果与产品设计要求和标准进行比较。

如果检测结果符合标准,说明产品表面粗糙度在可接受范围内。

否则,需要查找原因并采取相应的纠正措施。

8. 记录和跟踪结果:对每次的粗糙度检验结果进行记录,并建立一个跟踪系统,以便将来的参考和分析。

这有助于制造商了解产品质量的变化趋势,并采取适当的质量改进措施。

9. 进行必要的调整:根据检验结果和记录的数据,制造商可以评估并调整生产流程以改善产品表面质量。

10. 持续改进:表面处理粗糙度检验是一个持续的过程,制造商应该不断关注产品质量,并根据市场需求和技术发展来更新和改进检验方法。

总之,表面处理粗糙度检验是制造业中至关重要的质量控制步骤。

通过遵循以上逐步思考过程,制造商可以确保产品表面质量符合设计要求,提高产品的市场竞争力。

测试金属表面粗糙度的方法

测试金属表面粗糙度的方法

测试金属表面粗糙度的方法有多种,具体选择哪种方法取决于需要测试的金属特性、要求的测试精度以及可用的设备和资源。

以下是几种常用的测试方法:

1. 光学显微镜观察:使用高倍显微镜观察金属表面,并进行目测分析。

这种方法简单直观,但精确度有限。

2. 光学表面粗糙度仪:通过使用光学角度法或焦点法来测量金属表面的几何形貌参数。

这种方法可以提供较高的精度,并能够得到表面的Ra(粗糙度均方根)、Rz(最大高度差)、Rp (主峰长度)等参数。

3. 扫描电子显微镜(SEM):利用电子束对金属表面进行扫描,通过观察电子显微镜图像来分析表面形貌和粗糙度。

SEM能够提供更高的放大倍数和更详细的表面信息。

4. 原子力显微镜(AFM):利用探针来测量被测金属表面的

几何形貌,可以提供更详细的信息,并能够进行原子级的表面扫描。

AFM是一种高分辨率的表面粗糙度测试方法。

5. 双向轮廓计:将被测金属表面置于一个移动的触针下,通过记录触针的运动轨迹来测量表面的粗糙度。

这种方法适用于测量较大尺寸的金属表面。

需要根据具体情况选择合适的测试方法,并在测试前对设备进行校准,以确保测试结果的准确性。

4.3表面粗糙度数值的选择及检测

三、表面粗糙度轮廓参数允许值的选择原则:

在满足零件表面功能要求的前提下,尽量选取较大的参数值。 (1)同一零件上工作表面粗糙度值,比非工作表面粗糙度值小。

工作表面

非工作表面

(2)摩擦表面粗糙度值比非摩擦表面粗糙度值小; 滚动摩擦表面比滑动摩擦表面的表面粗糙度参数值要小; 运动速度高、压力大的摩擦表面比运动速度低、压力小的摩擦

4-3 R轮廓参数的选用及其检测

一.表面粗糙度轮廓技术要求的内容

1、必须标注参数符号及允许值,同时还应标注传输带、取样长 度、评定长度的数值(若默认采用标准化值,则不标注)、极限 值判断规则(若默认采用16%规则,则不标注)。

2、必要时可以标注补充要求,如表面加工纹理及方向、加工余量、 附加的Rsm等。

表面的粗糙度参数值要小。

(3)受循环载荷的数值要小。

(4)配合要求高的结合表面、配合间隙小的配合表面及要求连接 可靠且受重载的过盈配合表面,均应取较小的粗糙度参数值。

(5)配合性质相同时,一般情况下,零件尺寸越小,则表面粗糙 度参数值应越小;在同一精度等级时,小尺寸比大尺寸,轴比孔 的表面粗糙度参数值要小;尺寸公差,表面形状公差小时,其表 面粗糙度参数值要小。

二.表面粗糙度轮廓参数的选择

1、通常只给出幅度参数符号(Ra或Rz)及极限值,而其他要求则 采用默认的标准化值。

2 、 一般采用Ra 作为评定参数。对于极光滑和粗糙的表面和零件材料 较软时,不能用Ra仪器测量,而采用Rz作为评定参数。

3 、 附加参数Rsm用于密封性要求高的表面,Rmr(c)用于耐磨性 要求高的表面。

(6)防腐性、密封性要求越高,表面粗糙度参数值应越小。

四、表面粗糙度轮廓常用测量方法

比较法 针描法 光切法 显微干涉法

表面粗糙度的评定标准及方法

表面粗糙度的评定标准及方法当钢材表面经喷射清理后,就会获得一定的表面粗糙度或表面轮廓。

表面粗糙度可以用形状和大小来进行定性。

经过喷射清理,钢板表面积会明显增加很多,同时获得了很多的对于涂层系统有利的锚固点。

当然,并不是粗糙度越大越好,因为涂料必须能够覆盖住这些粗糙度的波峰。

太大的粗糙度要求更多的涂料消耗量。

一般的涂料系统要求的粗糙度通常为 Rz40~75微米.1.粗糙度的定义对表面粗糙度的定义有以下几种:hy:在取样长度内,波峰到波谷的最大高度, ISO8503—3(显微镜调焦法)Ry:在取样长度内,波峰到波谷的最大高度,ISO8503—4(触针法)Ra:波峰和波谷到虚构的中心线的平均距离, ISO 3274Ry5:在取样长度内,五个波峰到波谷最大高度的算术平均值,ISO8503—4(触针法)有关 Rz的表述与 Ry5其实是相同的,Rz的表述来自于德国标准 DIN 4768-1.Ra和 Rz 之间的关系是 Rz相当于 Ra 的 4~6倍。

2. 表面粗糙度的评定标准为了测定钢板表面粗糙度,不同的标准规定了相应的仪器可以使用,测量值以微米(µm)为单位。

国际标准分 ISO 8503 成五个部分在来说明表面粗糙度:ISO8503—1:1995表面粗糙度比较样块的技术要求和定义ISO8503-2:1995喷射清理后钢材表面粗糙度分级―样板比较法ISO8503-3:1995 ISO基准样块的校验和表面粗糙度的测定方法―显微镜调焦法ISO8503—4:1995 ISO基准样块的校验和表面粗糙度的测定方法,触针法ISO8503-5:2004表面轮廓的复制胶带测定法我国的国家标准 GB/T 13288-91《涂装前钢材表面粗糙度等级的评定(比较板块法)》,参照 ISO8503所制订。

3。

比较样块法评定表面粗糙度在涂装现场较为常用的粗糙度评定方法是比较样块法。

常用的粗糙度比较块有英国易高elcometer125,荷兰TQC LD2040、LD2050以及英国PTE R2006、R2007等。

表面粗糙度检测标准

标题:粗糙度检验规范文件编号:WI/ZB版本:A修订履历表1.0目的对来自于外购模具、工装、治具、夹具等零配件、本厂加工的模具、工装、治具、夹具等零配件按要求进行表面粗糙度检验,以确保模具、工装、治具、夹具等零配件满足预期的要求。

范围适用于所有组成模具、工装、治具、夹具的零配件,包括委外和内部加工的零配件。

定义表面粗糙度:表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

无论采用哪种加工方法所获得的零件表面,都不是绝对平整和光滑的,放在显微镜(或放大镜)下观察,都不得可以看到微观的峰谷不平痕迹,一般是受刀具与零件间的运动、摩擦,机床的振动及零件的塑性变形等各种因素的影响而形成的。

表面上所具有的这种较小间距和峰谷所组成的微观几何形状特征,称为表面粗糙度。

表面粗糙度对工件的影响:321表面粗糙度影响零件的耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

322表面粗糙度影响配合性质的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。

3.2.3表面粗糙度影响零件的疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

3.2.4表面粗糙度影响零件的抗腐蚀性。

粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

3.2.5表面粗糙度影响零件的密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

3.2.6表面粗糙度影响零件的接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

3.2.7影响零件的测量精度。

零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

表面粗糙度比较样块定义及检验要求:3.3.1定义:表面粗糙度比较样块是检查加工后工件表面的一种对比量具,他的使用方法是以样块工作面的表面粗糙度为标准,凭触觉(如手摸)或视觉(可借助放大镜、比较显微镜等)与待检查的工件表面进行比对,从而判别被检查表面的表面粗糙度是否合乎要求,这是一种定性的检查工具。

表面粗糙度与检测(新国标)

汽车工业领域

表面粗糙度对汽车零部件的性能和使用寿命具有重要影响,如活塞环、气缸、刹 车片等。通过检测表面粗糙度,可以优化零部件的设计和制造工艺,提高汽车的 性能和安全性。

标准化

随着新国标的实施,表面粗糙度 检测技术正逐步实现标准化,统 一检测方法和标准,提高检测结

果的准确性和可比性。

新材料对表面粗糙度检测的挑战与机遇

挑战

新材料具有不同的物理和化学性质, 对表面粗糙度检测技术提出了更高的 要求,需要不断更新和完善检测方法 和设备。

机遇

新材料的发展为表面粗糙度检测提供 了更多的应用场景和市场需求,推动 了表面粗糙度检测技术的发展和创新 。

与旧国标的对比

增加了表面粗糙度参数 的数值范围和测量精度 要求

01

02

删除了部分过时的内容 ,增加了新技术和新方 法的介绍

03

04

修订了表面粗糙度参数 的测量方法和技术要求

表面粗糙度与检测(新 国标)

04

表面粗糙度检测的应用

机械工业领域

机械零件的表面粗糙度对机械性能和使用寿命具有重要影响 ,如滑动摩擦、耐磨性、疲劳强度等。通过检测表面粗糙度 ,可以控制机械零件的质量,提高设备运行的稳定性和可靠 性。

触针法

总结词

利用触针在待测表面上轻轻划过,测量其峰谷差值的表面粗糙度检测方法。

详细描述

触针法是一种常用的表面粗糙度检测方法,通过将触针悬挂在测量机构上,在待测表面上轻轻划过,利用电学或 光学原理测量触针在峰谷间的位移差值,从而得到表面粗糙度值。该方法具有较高的测量精度和稳定性,适用于 各种材料的表面粗糙度测量。

几种表面粗糙度测量方法介绍

几种表面粗糙度测量方法介绍程书旗1 解君婷2(1.中油管道第四工程公司,河北廊坊 65600;(2.中油管道建设工程公司,河北廊坊 065600)摘要表面粗糙度的测量方面通常有比较板法、千分尺法和拓印法三种。

本文对三种测量方法及测量步骤进行简单介绍。

关键词表面粗糙度测量Measurement of Surface RoughnessCheng Shuqi1 and Xie Junting2(1.CPPC No.4 Engineering Co.,Langfang,Heibei 065600;2.CPPC,Langfang,Heibei 065600)Abstract There are three methods to measure the surface roughness,that is,comparison panel,micrometer and rubbling.The paper makes a bridef description of these three measurement methods and measurement procedures.Key words surface roughness,measurement1.概述表面粗糙度是指在表面处理过程中钢材表面形成的峰到谷深度的平均值,有时也称为“锚纹”。

表面粗糙度或锚纹深度通过磨料喷射清理(在防腐生产线上通常为抛丸处理,比如钢管外防腐和大口径钢管内喷涂施工)和动力工具清理形成。

作为钢材防腐涂装前的预处理,表面粗糙度有效提高了总接触面积,从而提高了涂层与钢材表面粘结力。

但是,表面粗糙度不合适,涂层的粘结性能降低,有时可能出现脱落;粗糙度过大,可能导致尖峰从图层中突出,这种突出造成孔腐蚀。

因此,表面粗糙对防腐质量有着决定性的影响,对于一个成功的防腐工程来讲,精确测量表面粗糙度极为重要。

2.表面粗糙度的测量从理论上讲,为确保表面粗糙度测量的精确度,可采用显微方法测量钢材横截面的表面粗糙度。

表面粗糙度及检测

h?

h??cos2 45? ?

1

h??

M

2M

(三)干涉法

干涉法是利用光波干涉原理来测量表面粗糙度数值的 一种方法。干涉法所用的仪器是干涉显微镜,通常 用来测量 Rc和Rz值,测量Rc值的范围一般为 0.4~1 μm。

1.干涉显微镜的测量原理

干涉显微镜的外形如图 4-22所示,其测量原理如图 423所示。由光源 1发出的光线,经聚光滤色镜组 2聚 光和滤色,再经反射镜 3转向,通过光栏 4、5和物 镜6,投射于分光镜 7的半透明半反射膜后分成两路 光束,一路光束透过分光镜 7和补偿镜 10、物镜11 射向工件被测表面 P2,经P2反射后原路返回,再射 在分光镜上,射向观察目镜 16。另一路光束由分光 镜7反射,经滤色片 8、物镜9射向标准反射镜 P1, 再由P1反射也经原路返回,透过分光镜,射向观察 目镜16。

图4-11 干涉显微镜的外形

1—光源;2—光源调节螺钉; 3、5—工作台微动千分尺; 4—工作台; 6—工作台固定螺钉; 7—仪器调修时用的手柄; 8—遮光板转动手柄; 9—调整干涉条纹方向及宽度的手柄; 10—调焦旋钮; 11—底座;12—照相机; 13—侧微目镜调节手轮; 14—目镜; 15—遮光片移动手柄

比较法使用简便,但判断的准确程度有限,所以适用 于车间中近似评定粗糙度较大的工件 。

(二)光切法

光切法是利用光切原理来测量表面粗糙度数值的一种方法。 光切法所用的仪器是光切显微镜 (又称为双管显微镜),它适 宜测量轮廓单元的平均高度Rc和轮廓最大高度Rz值,测量 Rc值范围一般为0.8~6.3 μm。

3、轮廓单元的平均宽度 RSm :是指在一个取样长度 内,轮廓单元宽度值 Xs的平均值

? RSm ?

表面粗糙度与检测(新国标)

1. 表面粗糙度要求标注的内容

表面粗糙度 要求标注的内容:

表面粗糙度单一要求(不可省略)

补充要求

传输带 取样长度 加工工艺

加工余量等。

表面粗糙度要求标注的内容在图中注写的位置,见图 所示。

粗糙度要求的注写的位置

a —第一个表面粗糙度(单一)要求(μm); b — 第二个表面粗糙度要求(μm); c — 加工方法(车,铣); d— 表面纹理和纹理方向; e— 加工余量(mm)。

(4)配合要求高的表面,表面粗糙度值应小些。

(5)对防腐性能、密封性能要求高的表面,表面粗糙度 值应小些。 (6)配合零件表面的粗糙度与尺寸公差、形位公差应协 调。一般应符合:尺寸公差>形位公差>表面粗糙度。 (7)同一公差等级的零件,小尺寸比大尺寸,轴比孔的 粗糙度值要小。 (8)有关标准已对表面粗糙度要求作出规定的应按相应 标准确定表面粗糙度数值. (9)要求外表美观的表面,表面粗糙度值应小些。

7/31/2019

三. 表面粗糙度的参数数值及其选用

1. 表面粗糙度的参数数值

表5.1~5.5

表5.1 Ra 的数值

0.12

0.20

3.2

50

0.025

0.40

6.3

0.050

0.80

12.5

0.100

1.60

25

表5.2 Rz 的数值

0.025

0.40

6.3

0.050

0.80

12.5

0.100

1.60

2. 间距参数

轮廓单元: 一个轮廓峰和相邻轮廓谷的组合。

轮廓单元宽度Xsi: 中线与一个轮廓单元相交线段的长度。

轮廓单元的平均宽度 RSm:

面粗糙度怎么测量_测量表面粗糙度的方法【详解】

表面粗糙度怎么测量_ 测量表面粗糙度的方法内容来源网络,由深圳机械展收集整理!表面粗糙度的检测,我们常用的有以下几中方法1.显微镜比较法,Ra0.32;将被测表面与表面粗糙度比较样块靠近在一起,用比较显微镜观察两者被放大的表面,以样块工作面上的粗糙度为标准,观察比较被测表面是否达到相应样块的表面粗糙度;从而判定被测表面粗糙度是否符合规定。

此方法不能测出粗糙度参数值2.光切显微镜测量法,Rz:0.8~100;光切显微镜(双管显微镜)是利用光切原理测量表面粗糙度的方法。

从目镜观察表面粗糙度轮廓图像,用测微装置测量Rz值和Ry值。

也可通过测量描绘出轮廓图像,再计算Ra值,因其方法较繁而不常用。

必要时可将粗糙度轮廓图像拍照下来评定。

光切显微镜适用于计量室3.样块比较法,直接目测:Ra2.5;用放大镜:Ra0.32~0.5;以表面粗糙度比较样块工作面上的粗糙度为标准,用视觉法或触觉法与被测表面进行比较,以判定被测表面是否符合规定用样块进行比较检验时,样块和被测表面的材质、加工方法应尽可能一致;样块比较法简单易行,适合在生产现场使用4.电动轮廓仪比较法,Ra:0.025~6.3;Rz:0.1~25;电动轮廓仪系触针式仪器。

测量时仪器触针尖端在被测表面上垂直于加工纹理方向的截面上,做水平移动测量,从指示仪表直接得出一个测量行程Ra值。

这是Ra值测量常用的方法。

或者用仪器的记录装置,描绘粗糙度轮廓曲线的放大图,再计算Ra或Rz值。

此类仪器适用在计量室。

但便携式电动轮廓仪可在生产现场使用5干涉显微镜测量法,Rz:.032~0.8;涉显微镜是利用光波干涉原理,以光波波长为基准来测量表面粗糙度的。

被测表面有一定的粗糙度就呈现出凸凹不平的峰谷状干涉条纹,通过目镜观察、利用测微装置测量这些干涉条纹的数目和峰谷的弯曲程度,即可计算出表面粗糙度的Ra值。

必要时还可将干涉条纹的峰谷拍照下来评定。

干涉法适用于精密加工的表面粗糙度测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一页

上一页

下一页

退 出

b c(f) a e d

图6-9 表面粗糙度的代号

第一页

上一页

下一页

退 出

图6-10 表面粗糙度在图样上不同位置上的标注示例

第一页

上一页

下一页

退 出

图6-11 中心孔、键槽、圆角、倒角的表面粗糙度代号的简化标注

第一页 上一页 下一页 退 出

抛光

1.6 6.3 12.5

第一页 上一页

下一页

退 出

图6-22 TR300型表面粗糙度仪

第一页 上一页 下一页 退 出

习题图6-23

第一页

上一页

下一页

退 出

习题图6-24

第一页

上一页

下一页

退 出

第六章

图6-1 图6-2 图6-3 图6-4 图6-5 图6-6 图6-7 图6-8 图6-9 图6-10

表面粗糙度及检测

图6-12 图6-13 图6-14 图6-15 图6-16 图6-17 图6-18 图6-19 图6-20 图6-21 图6-22 图6-23 图6-24 连续表面及重复表面的表面粗糙度注法 花键、齿面粗糙度标注法 双管显微镜 光切显微镜测量原理 6JA型干涉显微镜外形图 6JA型干涉显微镜光学系统图 干涉条纹 BCJ—2电动轮廓仪 TR100型便携式表面粗糙度仪 TR200型表面粗糙度仪 TR300型表面粗糙度仪 习题图 习题图

加工误差示意图 实际轮廓 评定长度与取样长度 轮廓中线 轮廓的算术平均偏差Ra 轮廓最大幅度参数RZ 轮廓单元宽度RSm 轮廓支承长度率Rmr(c) 表面粗糙度的代号 表面粗糙度在图样上不同位置上的 标注示例 图6-11 中心孔、键槽、圆角、倒角的表面 粗糙度代号简化标注

主目录

第一页

上一页

下一页

退 出

第一页

上一页

下一页

退 出

a)

λ1 h1

b)

λ2 h2

c)

λ3 h3

d)

图6-1 加工误差示意图

第一页 上一页 下一页 退 出

图6-2 实际轮廓

1-横向实际轮廓 2-实际表面 3-加工纹理方向 4-平面 第一页 上一页 下一页 退 出

图6-3 评定长度与取样长度

第一页

上一页

下一页

退 出

a)

b)

1.6

1.6

a)

b)

图6-12 连续表面及重复表面的表面粗糙度标注法

第一页

上一页

下一页

退 出

1.6

1.6

图6-13 花键、齿面表面粗糙度标注法

第一页

上一页

下一页

退 出

Ф

11 10 1 2 3 4

9

5 8 7

6

1-光源 2-立柱 3-锁紧螺钉 4-微调手轮 5-粗调螺母 6-底座 7-工作台 8-物镜组 9-测微鼓轮 10-目镜 11-照相机插座

图6-18 干涉条纹

第一页

上一页

下一页

退 出

4

1

2

3

5

7

6

图6-19 BCJ—2电动轮廓仪

1-被测工件 2-触针 3-传感器 4-驱动箱 5-指示表 6-工作台 7-定位块

第一页

上一页

下一页

退 出

图6-20 TR100型便携式表面粗糙度仪

第一页

上一页

下一页

退 出

图6-21 TR200型表面粗糙度仪

图6-4 轮廓中线

a) 最小二乘中线 b) 算术平均中线 第一页 上一页 下一页 退 出

Ra 0

图6-5 轮廓的算术平均偏差Ra

第一页

上一页

下一页

退 出

图6-6 轮廓最大幅度参数Rz

第一页

上一页

下一页

退 出

图6-7 轮廓单元宽度RSm

第一页

上一页

下一页

退 出

图6-8 轮廓支承长度率Rmr(c)

课题十四: 课题十四:表面粗糙度

教学目的:掌握表面粗糙度评定参数Ra与Rz及RSm的含义及数值的选择; 熟悉表面粗糙度符号和代号在图样上的标注;了解比较法、干涉法、轮廓法、 各种量仪测量表面粗糙度 教学重点:评定参数;符号和代号的标注;光切法与轮廓法的测量 教学难点:Ra与RZ的区别与应用 教学时数:4 使用图号:图6-1~图6-22 教学提示:1.本次课宜采用连排讲课形式 2.本次课可在讲练室内采用多媒体进行教学 3.最后一节课时,将学生分组演示双管显微镜、干涉显微 镜 、表面轮廓仪测量零件的表面粗糙度,以增强实感

图6-14 双管显微镜

第一页 上一页 下一页 退 出

图6-15 光切显镜测量原理

1-光源 2-聚光镜 3-光阑 4-物镜 5-分划板 6-目镜 第一页 上一页 下一页 退 出

12 11 10 1 13 2 8 9

3

7 4

5

6

图6-16 6JA型干涉显微镜外形图

1-目镜 2-测微鼓轮 3-照相机 4、5、8、13(显微镜背面)-手轮 6-手柄 7-光源 9、10、11-滚花轮 12-工作台 第一页 上一页 下一页 退 出

p2

9

8

p1

10

17

11

12 13

14

7

6 5 2 1 4

15 16 1-光源 2-聚光镜 3、11、15反射镜 4、5-光阑 6-聚光镜 7-分光镜 8-补偿镜 9、10、 16-物镜 12-折射镜 13-聚光镜 14-目镜 17-滤光片

p3

3

图6-17 6JA型干涉显微镜光学系统图

第一页 上一页 下一页 退 出