飞机结构件制造工艺

模型飞机的构造原理与制作工艺

模型飞机的构造原理与制作工艺模型飞机是一种可以飞行的小型飞机模型,是模型制作爱好者喜欢制作的一种模型。

模型飞机的构造原理和制作工艺十分重要,这不仅关系到模型飞机的飞行性能,也关系到模型制作的难易程度和成品的质量。

一、构造原理模型飞机的构造原理和真实飞机的构造原理相似,主要包括机翼、机身、尾翼、发动机等部分。

1.机翼机翼是模型飞机的主要承载构件,是模型飞机能否起飞和飞行的关键。

机翼主要由前缘、后缘、主梁和副翼组成。

前缘是机翼的前端,通常呈半圆形或锥形,可以减小阻力;后缘是机翼的后端,通常呈平直或斜面状,可以产生升力;主梁是机翼的中央支架,用于支撑机翼的重量和受力;副翼是机翼表面上的小翼,可以调整机翼的升力和飞行姿态。

2.机身机身是模型飞机的主要支撑结构,通常呈流线型,可以减小阻力。

机身主要由前部、中部和后部组成。

前部通常是放置发动机和电池的位置,中部是机身的主要支撑结构,后部是放置尾翼的位置。

3.尾翼尾翼是模型飞机的控制装置,主要包括垂直尾翼和水平尾翼。

垂直尾翼通常位于机尾顶部,可以控制左右方向;水平尾翼通常位于机尾后方,可以控制上下方向。

4.发动机发动机是模型飞机的动力装置,通常是电动机或燃油发动机。

电动机通常使用电池供电,燃油发动机通常使用汽油或航空燃料供电。

发动机的功率和转速决定了模型飞机的飞行性能。

二、制作工艺制作模型飞机的工艺通常分为设计、制造和装配三个步骤。

1.设计设计是制作模型飞机的第一步,通常需要绘制模型飞机的草图或图纸。

设计时需要考虑模型飞机的大小、重量、气动性能等因素,并根据飞机的用途和个人喜好确定机型、机翼形状、机身长度、尾翼大小等参数。

2.制造制造是制作模型飞机的主要步骤,需要选用合适的材料和工具。

常用的材料有木材、聚酯树脂、碳纤维等,常用的工具有锯子、刨子、钳子、飞机模型切割机等。

制造时需要根据草图或图纸将材料切割成需要的形状和尺寸,然后进行打孔、钻孔、粘合等工艺操作,最终制造出机翼、机身、尾翼等部件。

航空铝合金航空结构件加工

航空铝合金航空结构件加工科学技术日新月异,产业化大生产的浪潮也紧随其步。

特别是航空航天领域的发展更是举世瞩目,航天产品的出现无疑是最恰当的。

航空铝合金结构件的需求也与日俱增,一般的机械加工无法满足对产品的复杂性,材料的精密性,质量的合格性等新的要求,复合加工技术变应运而生。

一、航空铝合金结构件的产生铝合金是飞机机体的主要结构用材,其发展应用与飞机的发展息息相关。

航空铝合金结构件结构复杂是毋庸置疑的,其构成航天飞机的一些结构部件、航空飞机特别是军用和民用飞机的核心结构部件,承受超强的压力负荷,目的是维持机体形状完好,保持空气动力不变形,抗破损性极强,且耐腐蚀等。

作为铝合金材质的特殊材料便被用在了航空结构件上。

航空铝合金结构件有两个核心点需要关注:航空铝合金结构件的高质量加工和极高的生产效率,只有这样才会有新型的高性能零部件。

航空铝合金结构件主题思想是为现代化飞机和航空发动机服务的。

铝合金结构件能够同时满足航天飞机与轻量发动机的迫切需求。

因为航空产品需要维护,可靠性且高使用寿命长的航空铝合金结构件承担了这项任务。

铝合金结构件零件的特征:结构壁厚度尺寸达到千分之一至十分之一;需从多个方面对该铝合金结构进行切削和加工;由于其复杂的结构,装夹的时候常常显得很不顺手。

加工变形的情况在加工过程中也时有出现,另外对表面加工质量的拿捏也需谨慎。

二、复合加工技术运用复合加工技术是对复合材料成型加工工艺设计的运用,其中包括对成型加工车间生产运营管理的要求。

航空铝合金产品的成型出炉是一个漫长的过程,效率低下,外在的几何尺寸与表面的质量并不是稳定的,高费用,因此高效的精确加工需要对航空铝合金零部件的切削加工。

航空铝合金结构件的制作流程长是不容忽视的。

整体叶盘是现代航空业的新秀,形成了比较成熟的制造方法:铸造毛坯和切削加工需经过以下几十道程序,即车削、铣削、磨削抛光、表面处理和检测探伤等。

航天飞机主机体以铣削加工为主,加工过程有下料、基准加工、孔加工、钳工修整、检测等程序,多次翻转装夹,另外特殊情况下还需要机加、焊接、热处理后才能完成整框的制造。

(完整版)飞机制造工艺基础3

一.整体壁板毛坯 主要为铝合金,另有钛合金、镁合金。整体壁板毛坯的主要制造方法: 热摸锻、挤压、自由锻板坯、热轧平板毛坯和特种铸造。

1.大吨位液压机和锻模生产壁板毛坯 优点:生产率高、锻件纤维组织连续,晶粒致密,强度高,可制造复杂 形状筋肋和对接接头。

热模锻毛坯接近于成品尺寸,厚度和桁 条间距误差小于0.6mm,锻造斜度小锻需要吨位极大的机床,铝合金壁 板每平方米投影面积约需3万吨压力, 精锻时要5~6万吨。且锻模制造困难、 周期长、劳动量大。如某飞机整体壁板 的锻模重量达50~60吨。 这些问题限制了热模锻方法的广泛应用。

Most authors used in their experimental study on incremental forming regular 3 axis milling machine. Figure 7 presents the incremental forming process.

characteristics of the incremental forming process are pointed out:

- the sheet is formed according to a given locus - the deformation of the sheet is point-by-point - the deformation of every step is small.

Figure 8 The control system of Dieless NC Forming machine.

Figure 9 Equipment for Dieless NC Forming process

The blank sheet is attached to a blank holder. The blank holder moves in vertical direction according to descending of Ztool and along X- and Y-planes.

飞机机身连接件的制造工艺与流程

飞机机身连接件的制造工艺与流程飞机作为现代航空工程的重要组成部分,其制造工艺和流程显得尤为重要。

其中,飞机机身连接件作为飞机结构的关键组件之一,其制造工艺和流程更是需要精益求精。

本文将从飞机机身连接件的设计要求、材料选择、制造工艺和质量控制等方面入手,探讨飞机机身连接件的制造工艺与流程。

一、设计要求飞机机身连接件的设计要求是制造工艺和流程的基础。

首先,连接件必须符合飞机设计的要求,保证在各种工况下具有足够的强度和刚度;其次,连接件的设计必须考虑到安装和维护的方便性,以提高飞机的可靠性和维修效率;最后,连接件在设计上要尽量减少重量,以提高飞机的载重能力和航程。

二、材料选择飞机机身连接件通常采用高强度轻质合金材料制造,如铝合金、钛合金和复合材料等。

其中,铝合金具有良好的加工性和焊接性,适合用于连接件的制造;钛合金具有极高的强度和耐腐蚀性,适合用于连接件的高强度要求;复合材料具有优异的比强度和耐疲劳性能,适合用于连接件的轻量化设计。

材料选择的合理性会直接影响到连接件的使用性能和成本效益。

三、制造工艺飞机机身连接件的制造工艺包括锻造、铣削、冲压、焊接等工艺步骤。

其中,锻造是连接件的主要成形工艺,可以提高连接件的强度和密度;铣削和冲压是连接件的精加工工艺,可以提高连接件的尺寸精度和表面质量;焊接是连接件的固定工艺,可以保证连接件的稳固性和密封性。

制造工艺的优化和改进可以提高连接件的生产效率和质量稳定性。

四、质量控制飞机机身连接件的制造过程需要进行严格的质量控制,以确保连接件的质量达到设计要求。

质量控制包括原材料的检测、加工工艺的监控和成品的检验等环节。

原材料的检测可以通过化学成分分析和物理性能试验等手段进行;加工工艺的监控可以通过工艺参数的控制和工艺流程的审查等方式进行;成品的检验可以通过外观检查、尺寸测量和功能测试等手段进行。

质量控制的严格执行可以有效提高连接件的质量和可靠性。

综上所述,飞机机身连接件的制造工艺和流程在飞机制造中具有重要地位。

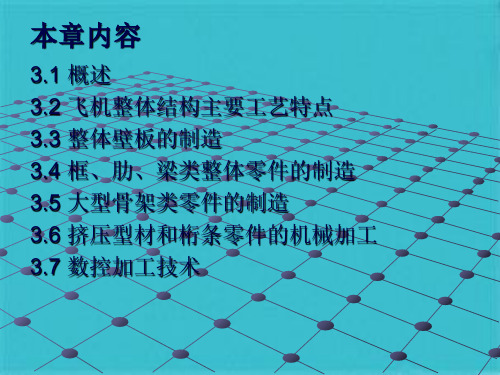

第3章 飞机结构件制造工艺(共105张PPT)

3.1 概述

过去飞机机体主要局部都由钣金零件装配而成,而后来随着飞 机性能的不断提高,整体结构〔integral structure〕日益增多 。由于整体框、梁、肋的出现及整体壁板结构的广泛应用,机 械加工零件的类型和品种日益增加,在某些类型飞机的生产中 ,机械加工零件所占劳动量比重已超过钣金成形零件,而且飞 机工厂设备和厂房布局也由此相应有所改变。例如协和号超音 速客机的整体结构件占机身重量的65% 整体结构件主要有:

3.3 整体壁板的制造

3.3 整体壁板的制造

3.3.1整体壁板的类型

〔1〕按筋条在腹板上的分布特点分类

平行筋条类

放射筋条类

网格筋条类

平行放射筋条类

点辐射筋条类

3.3.1整体壁板的类型

〔2〕按横向剖面形状分类

3.3.2整体壁板的制造过程

方案一:毛坯生产〔制坯〕后 先进行切削加工,经过矫正, 然后成形加工,最后光整加工 和外表处理。

3.3.3整体壁板的切削加工

为了更合理地采用数控加工,在选择数控方法来加工零件时应考 虑以下的一些因素:

零件几何形状的复杂程度如何?是否便于用数学方法定义其外 表? 零件几何的形状要求刀具做几坐标联动?

采用数控能节省多少夹具、靠模、模具等工艺设备?

要求缩短的加工周期和提高的加工质量。 管理人员和设备条件如何?

数控加工过程:

五坐标数控龙门铣

五坐标数控高速壁板铣

六坐标卧式数控铣镗床

数控激光样板切割机

数控加工设备的控制方式

伺服系统的驱动方式

开环控制方式

飞机制造工艺流程概览

飞机制造工艺流程概览航空工业作为现代工业化的重要组成部分,其发展与飞机制造工艺密不可分。

飞机制造工艺流程是指将设计好的飞机型号逐步转化为产品的一系列步骤。

本文将从飞机设计、结构制造、系统组装和测试验收等方面,对飞机制造工艺流程进行概述。

一、飞机设计飞机设计是整个制造过程的核心环节。

在这个阶段,飞机的外形、气动、结构、系统等参数都要进行全面考虑。

首先是进行总体设计,确定飞机的类型、用途、性能指标等,然后进行气动设计,确定飞机的主翼、尾翼、机身等外形参数。

接下来是结构设计,包括主翼、尾翼、机身等部位的强度、刚度、耐久性等设计。

最后是系统设计,包括发动机、供电、航电、防冰等系统的设计。

设计好的飞机参数将成为后续制造工艺的基础。

二、结构制造结构制造是将设计好的飞机外形和结构参数转化为实际的零部件和组件的过程。

这个阶段有许多不同的工艺,如下面所述:1. 主翼制造:主翼是飞机的重要组成部分,一般是由铝合金和复合材料制成。

首先是用金属材料进行钣金加工,包括剪切、冲孔、折弯等步骤。

然后是铆接工艺,将各个结构件进行连接。

最后是复合材料的制造和成型,将复合材料纤维与树脂进行混合,再经过模具成型。

2. 机身制造:机身是飞机的主体部分,起承载和保护作用。

机身的制造采用类似的工艺,如钣金加工、铆接和焊接等,但由于机身尺寸较大,需要更复杂的工艺和设备。

3. 尾翼制造:尾翼的制造过程与主翼类似,同样包括钣金加工、铆接和复合材料制造等步骤。

但由于尾翼的形状和尺寸不同,会有一些独特的工艺要求。

4. 其他零部件制造:除了主翼、机身和尾翼,飞机还包括许多其他的零部件,如起落架、舵面、进气口等。

这些零部件的制造也需要各自的特定工艺,包括锻造、铸造、注塑成型等。

三、系统组装在结构制造完成之后,飞机的各个系统将会被组装到结构上。

这个过程需要精确的操作和配合,确保各个系统能够正常工作。

1. 发动机组装:飞机的发动机是提供动力的关键部件。

发动机的组装包括各种部件的安装,并进行针对性的调试和测试。

飞机结构件的自动化精密制孔技术_卜泳

[摘要] 从分析影响孔质量的因素开始,总结了手工制孔的缺陷,从而引出自动化精密制孔技术的重要。

进一步论述了精密制孔的工艺和提高制孔质量的工艺措施,并列举了国外发达国家的一些精密制孔设备。

关键词: 孔质量 疲劳寿命 自动化 精密制孔[ABSTRACT] By analyzing the factors influenc-ing the holes quality, hand-drilling defect factors are sum-marised, and the importance of automatic percision drilling is pointed out. Percision drilling process and advance hole quality process are discussed, and some advanced percision drilling equipments from abroad are specialized.Keywords: Quality of hole Fatigue life Automat-ic Precision drilling在飞机的全部故障总数中,结构件损伤的故障数量一般占12%~13%,但是,因为机载成品系统在发生故障后能用新的成品代替,因此飞机结构件的寿命就决定了飞机的总寿命[1]。

目前飞机结构件采用的主要连接方法仍是机械连接,一架大型飞机上大约有150~200万个连接件[2]。

为了满足现代飞机高寿命的要求,可通过各种技术途径改善各连接点的技术状态(表面质量、配合性质、结构形式等),其中一个很重要的途径是通过自动化设备进行自动精密制孔,提高制孔质量。

1 制孔质量的影响因素1.1 圆度紧固孔的圆度是指孔的圆柱几何形状的正确程度。

只有孔的圆柱几何形状接近理论值,铆钉和螺栓安装后才不至于受到其他附加弯曲应力、挤压应力等的影响而降低其静强度和动强度。

航空模压成型工艺

航空模压成型工艺为追求轻质商用飞机,一个最新开启的前沿是飞机内部托架的轻质生产,其中许多托架根基上长型材形式的。

这些重要的但不经常被见到的飞机组装部件——C形通道、H形梁、U型剖面、L形和T形桁条、以及空心梯形桁条,长期以来根基上由铝制成的。

模压成型,一个与汽车和工业复合材料关系更紧密的加工工艺,将改变这种铝制托架的局面。

模压成型(CCM),是一个自动的半连续加工过程,能够将增强的可作热压成形的输进料带进到模具中,然后制作有效的无限长的异形型材和平面板。

由一人操作,该计算机操纵过程生产产品的速度,与拉挤成型的生产速度接近,异形型材的生产速度高达40米/小时〔131英尺/小时〕,而平面板的生产速度高达91米/小时〔300英尺/小时〕。

左边为CCM异形型材生产线,右边为CCM平面板生产线。

这两条生产线根基上自动化的,由一人操作。

每一条生产线都具备电脑操纵喂料、挤压、切割和堆积功能。

不像热塑性拉挤成型,热塑性树脂在模具中被注进到干纤维中往,模压成型采纳的输进料,与航空环氧预浸料相似,是高均衡的、用高端热塑性塑料浸渍过的连续纤维增强材料,包括聚醚醚酮(PEEK)、PEKK、聚醚酰亚胺〔PEI〕和聚苯硫醚〔PPS〕。

关于非航空应用而言,聚丙烯〔PP〕和其他工程塑料是常见的基体材料。

由此产生的热塑性结构具备了航空级不的优质质量,不可用的局部通常少于1%〔已通过层压显微照片得到证实〕,而关于经热压处理的复合材料而言,要求不可用的局部少于2%。

Xperion公司差不多采纳模压成型工艺,为用于固定空客A330/A340飞机室内侧壁板的碳纤维/聚醚酰亚胺横杆扣件装置,制作长型材和托架〔如本图所示〕。

目前为止,商业产品的制作差不多使用碳纤维或玻璃纤维〔尽管他们能够由芳纶或其它纤维制成〕,其中包括高负荷结构构件,比方,用来固定空客A330/A340飞机室内侧壁板的碳纤维/聚醚酰亚胺横杆扣件装置。

CCM制造商XperionAerospaceGmbH公司〔位于德国黑尔福德〕表示,差不多生产出3万多个如此的扣件,这些复合材料扣件代替了传统的铝制扣件,重量减轻约50%,生产本钞票落低了21%,两年后,部件拒尽率将小于0.1%。