GB T 19352-4 热喷涂结构质量要求

热喷涂面层质量控制

热喷涂面层质量控制热喷涂技术是一种常用的表面处理方法,广泛应用于航空航天、汽车、船舶等工业领域。

热喷涂面层质量的控制对产品的性能、使用寿命和外观质量起着至关重要的作用。

本文将从材料选择、设备调试和工艺控制等方面,详细介绍热喷涂面层质量的控制方法。

一、材料选择1.1 粉末材料在热喷涂过程中,粉末材料的选择直接影响了面层的质量。

一般来说,粉末材料可以分为金属粉末、合金粉末和陶瓷粉末等。

根据不同的需求和工艺要求,选择合适的粉末材料是保证面层质量的关键。

粉末材料的粒度、形状、化学成分等都需要进行严格的控制。

1.2 底材准备除了粉末材料,底材的准备也是热喷涂面层质量控制的重要环节。

底材的表面应进行除油、除锈等处理,以确保面层与底材之间的粘结牢固。

此外,底材的温度、粗糙度等参数也需要进行合理的控制,以提高面层的附着力和耐磨性。

二、设备调试2.1 火焰喷涂设备热喷涂设备的选择和调试是热喷涂质量控制中至关重要的环节。

不同的火焰喷涂设备适用于不同的材料和工艺要求,需要根据实际情况进行选择。

在设备调试过程中,需要注意火焰温度、出粉速度、喷涂距离等参数的调节,以确保喷涂面层的均匀性和致密性。

2.2 等离子喷涂设备除了火焰喷涂设备,等离子喷涂设备也是热喷涂质量控制中常用的设备之一。

等离子喷涂技术可以实现更高的喷涂效率和更均匀的涂层厚度,因此在一些对喷涂质量要求较高的场合得到广泛应用。

在使用等离子喷涂设备时,需要注意等离子气体的选择、电压电流的调节等参数的控制,以保证面层的致密性和硬度。

三、工艺控制3.1 喷涂工艺喷涂工艺是热喷涂面层质量控制中最关键的环节。

工艺参数的选择直接影响了喷涂面层的结构和性能。

例如,喷涂速度、喷涂厚度、喷枪移动轨迹等参数的控制都需要进行精准的调节。

此外,喷涂后的热处理和后续的表面处理也是影响面层质量的重要因素。

3.2 检测技术为了确保热喷涂面层的质量,需要采用合适的检测技术进行质量检测。

常用的检测方法包括金相显微镜、扫描电子显微镜等。

喷涂质量检验标准

涂

质

量

检

验

标

准

一.目的与范围:

本要求规定了喷涂的检验标准和试验方法及抽检比例等,适用于公司零件喷涂后的质量验收.

二.检验内容与验收标准:

1.依图纸要求进行喷涂种类及外观检查.

1.1喷涂种类应与相关工艺图纸加工要求相一致.

1.2喷层应均匀、连续、色泽一致、无夹杂物;无缩孔、起泡、针孔、开裂、脱落、粉化、颗粒、流挂、露底等缺陷;无特殊要求时一般不能出桔皮现象.

零件涂膜表面不同位位置共做5次,然后观察涂膜表面应无任何剥落或割痕不良,则判合格.

5.耐磨性测试:

5.1每批生产零件抽取5件直接在涂膜表面进行耐磨性测试.

5.2用直径为6.35的圆形橡皮垂直于涂膜表面,并施压力1.6kg左右,在行程25.4mm的范围内以每分钟

30次的速度往返摩擦30次.

5.3观察摩擦涂膜表面情况,无任何异常时判合格.

3.3每日所作试片须注明日期及所随生产零件名称.

4.硬度测试:

4.1每批生产零件抽取5件直接在零件涂膜表面进行硬度测试.

4.2削掉2H型硬度以上铅笔木质头部,使笔芯露出约3mm呈圆柱状,用砂纸将笔芯端面磨平,使铅笔与

涂膜表面呈45°角同时施用1kg垂直涂膜表面作用的力,并将铅笔斜向前推动约10mm,按此方法选择每件

表<一>涂膜厚度对应表

序号

喷涂类型

涂膜厚度

返修品涂膜厚度1Leabharlann 喷漆30 ~ 50um

< 80um

2

油漆(洒点)

>30um

< 80um

3

平光粉

50 ~ 70um

< 125um

4

砂纹粉

热喷涂中的质量控制与检测技术

热喷涂中的质量控制与检测技术近几年来,热喷涂技术在工业制造领域得到了广泛的应用,它的主要作用是在材料表面形成一层保护层,来保护材料遭受高温、高压和化学腐蚀的侵害。

热喷涂技术可以在多种材料上进行喷涂,在工业制造过程中的应用越来越广泛,因为它可以使用多种材料,适用于制造各种机械零部件,而且可靠性也非常好。

在喷涂中,质量控制和检测技术非常关键,因为它有助于确保喷涂的质量和有效性。

一、热喷涂技术基本介绍热喷涂技术是一种表面涂覆技术,它可以在固体表面上涂覆各种材料。

在热喷涂技术中,材料以精细的粒子形式喷入高温气体中,随后喷份种粒子在气体的高速运动下击中被喷覆的材料表面,被喷涂的材料在材料表面形成一层坚固、均匀、紧密的薄层。

热喷涂技术是一种非常有效的涂覆方式,使用它可以处理复杂的形状、大的件和不同类型的工件。

二、质量控制(一)喷涂粒子尺寸的控制喷涂粒子的尺寸对喷涂的覆盖率、均匀性及附着力极为重要。

热喷涂的最佳粒径通常在25~63微米之间。

过于大的颗粒尺寸,会导致喷覆物质料的附着力变差,喷涂物质量下降。

而过于小的颗粒尺寸则会导致喷覆物的覆盖率变低,附着力变差。

(二)处理表面的质量控制工件的表面处理决定了喷涂层的附着力和涂层质量。

表面处理是喷涂前必须要完成的工序。

如果表面处理不当,则会导致涂层剥落、分层和其他的问题。

(三)涂层厚度的控制涂层厚度的控制是热喷涂过程中必须要掌握的重点。

涂层厚度的标准可以通过同侧切法、蒸发测试法或显微测量法来确定。

三、检测技术(一)显微观察显微观察是检测技术的首要方法,它可以观察到由于缺陷引起的变化以及涂层中结构的变化。

因此显微观察是涂层检测中除了常规检测之外的另一种有效方法。

(二)可见光照射法在喷涂接头或涂层表面的局部缺陷处照射光线,利用缺陷的反光来发现涂层表面和反光中的夹杂物等缺陷。

(三)超声波内部检测法人们通常使用超声波的传输和反射来检测涂层中的缺陷。

当声波从材料的一侧穿过时,如果遇到材料的边缘,声波传播的方向就会改变。

热喷涂国标

ASTM标准(The American Society for Testing and Materials)DIN (Deutsches Institut für Normung)Thermal spraying - Pre-treatment of surfaces of metallic parts and components for thermal spraying; German DIN EN 13507-2001version EN 13507:2001Thermal spraying - Metallic and other inorganic coatings - Zinc, aluminium and their alloys (ISO DIN EN ISO 2063-20052063:2005); German version EN ISO 2063:2005Metallic and oxide coatings - Measurement of coating thickness - Microscopical method (ISO 1463:2003); DIN EN ISO 1463-2004German version EN ISO 1463:2004Metallic coatings - Measurement of coating thickness - Scanning electron microscope method (ISODIN EN ISO 9220-19959220:1988); German version EN ISO 9220:1994DIN EN ISO 14918-1999 Thermal spraying - Approval testing of thermal sprayers (ISO 14918:1998); German version EN ISO 14918:1998Thermal spraying - Wires, rods and cords for flame and arc spraying - Classification; Technical supply DIN EN ISO 14919-2001conditions (ISO 14919:2001); German version EN ISO 14919:2001Thermal spraying - Spraying and fusing of self-fluxing alloys (ISO 14920:1999); German version EN ISO DIN EN ISO 14920-199914920:1999Thermal spraying - Procedures for the application of thermally sprayed coatings for engineeringDIN EN ISO 14921-2001components (ISO 14921:2001); German version EN ISO 14921:2001Thermal spraying –Quality requirements of thermally sprayed structures Part 1: Guidance for selection DIN EN ISO 14922-1:1999and use (ISO 14922-1:1999)Thermal spraying –Quality requirements for thermally sprayed structures Part 2: Comprehensive quality DIN EN ISO 14922-2:1999requirements (ISO 14922-2:1999)Thermal spraying – Quality requirements for thermally sprayed structures Part 3: Standard quality DIN EN ISO 14922-3:1999requirements (ISO 14922-3:1999)Thermal spraying – Quality requirements for thermally sprayed structures Part 4: Elementary quality DIN EN ISO 14922-4:1999requirements (ISO 14922-4:1999)DIN EN ISO 14923:2003 Thermal spraying - Characterization and testing of thermally sprayed coatingsThermal spraying - Post-treatment and finishing of thermally sprayed coatings (ISO 14924:2005); German DIN EN ISO 14924-2005version EN ISO 14924:2005Thermal spraying - Coatings for protection against corrosion and oxidation at elevated temperatures (ISO DIN EN ISO 17834-200417834:2003); German version EN ISO 17834:2003DIN 27201-10-2005 State of railway vehicles - Basic principles and production technology - Part 10: Thermal sprayingThermal spraying - Thermal sprayed coatings - Symbolic representation on drawings; German version EN DIN EN 14665-200514665:2004DIN EN 14616-2005 Thermal spraying - Recommendations for thermal spraying; German version EN 14616:2004Thermal spraying - Determination of the deposition efficiency for thermal spraying (ISO 17836:2004); DIN EN ISO 17836-2005German version EN ISO 17836:2004DIN EN ISO 10308-2006 Metallic coatings - Review of porosity tests (ISO 10308:2006); German version EN ISO 10308:2006ISO(International Organization for Standardization)Thermal spraying -- Metallic and other inorganic coatings -- Zinc, aluminium and their alloys (热喷涂.金属涂ISO 2063:2005层和其他无机覆层.锌、铝及其合金)ISO 13779-1-2000 (外科植入物羟基磷灰石第1部分:羟基磷灰石)ISO 13779-2-2000 (外科植入物羟基磷灰石第2部分:羟基磷灰石覆涂层)ISO 13779-4-2002 (外科植入物.羟磷灰石.第4部分:涂层粘结强度的测定)ISO 14231:2000 Thermal spraying -- Acceptance inspection of thermal spraying equipment (热喷涂热喷涂设备的验收检查)ISO 14232:2000 Thermal spraying -- Powders -- Composition and technical supply conditions (热喷涂粉末成分和交货技术条件) ISO 14916:1999 Thermal spraying -- Determination of tensile adhesive strength (热喷涂抗拉结合强度的测定)ISO 14917:1999 Thermal spraying -- Terminology, classification (热喷涂术语、分类)ISO 14918:1998 Thermal spraying -- Approval testing of thermal sprayers (热喷涂热喷涂人员的资格考查)Thermal spraying -- Wires, rods and cords for flame and arc spraying -- Classification -- Technical supply conditions ISO 14919:2001(热喷涂火焰和电弧喷涂用金属丝材、棒材和粉芯丝材分类交货技术条件)ISO 14920:1999 Thermal spraying -- Spraying and fusing of self-fluxing alloys (热喷涂自熔合金的喷涂及重熔)Thermal spraying -- Procedures for the application of thermally sprayed coatings for engineering components (热ISO 14921:2001喷涂工程零件热喷涂涂层的应用步骤)Thermal spraying -- Quality requirements of thermally sprayed structures -- Part 1: Guidance for selection and ISO 14922-1:1999use (热喷涂热喷涂结构的质量要求第1部分:选择和应用指南)Thermal spraying -- Quality requirements of thermally sprayed structures -- Part 2: Comprehensive qualityISO 14922-2:1999requirements (热喷涂热喷涂结构的质量要求第2部分:全面质量要求)Thermal spraying -- Quality requirements of thermally sprayed structures -- Part 3: Standard quality requirements ISO 14922-3:1999(热喷涂热喷涂结构的质量要求第3部分:标准质量要求)Thermal spraying -- Quality requirements of thermally sprayed structures -- Part 4: Elementary quality requirements ISO 14922-4:1999(热喷涂热喷涂结构的质量要求第4部分:基本质量要求)ISO 14923:2003 Thermal spraying -- Characterization and testing of thermally sprayed coatings (热喷涂.热喷涂层的表征和试验) ISO 14924:2005 Thermal spraying -- Post-treatment and finishing of thermally sprayed coatings (热喷涂.热喷涂层的后处理和加工)Thermal spraying -- Coatings for protection against corrosion and oxidation at elevated temperatures (热喷涂. ISO 17834:2003高温下抗腐蚀耐氧化保护涂层)Thermal spraying -- Determination of the deposition efficiency for thermal spraying (热喷涂.热喷涂熔敷效率的ISO 17836:2004测定)AWS (American Welding Society)ANSI/AWS C2.16/C2.16M:2002 Guide for Thermal Spray Operator QualificationAWS C2.18-93 Guide for the Protection of Steel with Thermal Sprayed Coatings of Aluminum and Zinc and Their Alloys and Composites ANSI/AWS C2.23/C2.23M:2003 Specification for Thermal Spray Equipment Acceptance InspectionANSI/AWS C2.21/C2.21M:2003 Specification for Thermal Spray Equipment Acceptance InspectionANSI/AWS C2.25/C2.25M:2002 Specification for Thermal Spray Solid and Composite Wire and Ceramic RodsAWS TSS Thermal SprayingANSI/AWS C2.20/C2.20M:2002 Specification for Thermal Spraying Zinc Anodes on Steel Reinforced ConcreteBS (British Standards)BS EN 582-1994 Thermal spraying - Determination of tensile adhesive strengthBS EN 1395-1996 Thermal spraying - Acceptance inspection of thermal spraying equipmentBS EN ISO 14918-1998 Thermal spraying - Approval testing of thermal sprayersBS EN ISO 14920-1999 Thermal spraying - Spraying and fusing of self-fluxing alloysBS EN ISO 14922-1-1999 Thermal spraying - Quality requirements of thermally sprayed structures - Guidance for selection and use BS EN ISO 14922-2-1999 Thermal spraying - Quality requirements of thermally sprayed structures - Comprehensive quality requirements BS EN ISO 14922-3-1999 Thermal spraying - Quality requirements of thermally sprayed structures - Standard quality requirements BS EN ISO 14922-4-1999 Thermal spraying - Quality requirements of thermally sprayed structures - Elementary quality requirements BS EN 13507-2001 Thermal spraying - Pre-treatment of surfaces of metallic parts and components for thermal sprayingBS EN 13214-2001 Thermal spraying - Thermal spray coordination - Tasks and responsibilitiesThermal spraying, Wires, rods and cords for flame and arc spraying - Classification - Technical supply BS EN ISO 14919-2001conditionsBS EN ISO 14921-2001 Thermal spraying - Procedure for the application of thermally sprayed coatings for engineering components BS EN ISO 14923-2003 Thermal spraying - Characterization and testing of thermally sprayed coatingsBS EN ISO 17834-2003 Thermal spraying - Coatings for protection against corrosion and oxidation at elevated temperaturesBS EN ISO 17836-2004 Thermal spraying - Determination of the deposition efficiencyThermal spraying - Thermally sprayed coatings - Symbolic representation on drawings (热喷涂.热喷涂涂层.图BS EN 14665-2005纸上的符号表示)BS EN 14616-2005 Thermal spraying - Recommendations for thermal sprayingBS EN 1274-2005 Thermal spraying - Powders - Composition, technical supply conditionsBS EN ISO 2063-2005 Thermal spraying - Metallic and other inorganic coatings - Zinc, aluminium and their alloysBS EN 657-2005 Thermal spraying - Terminology, classificationBS EN ISO 14924-2005 Thermal spraying - Post-treatment and finishing of thermally sprayed coatingsJISJIS H8304-1994 Ceramic sprayed coatingsJIS H8306-2002 Cermet thermal sprayingJIS H8200-2006 Thermal spraying termsJIS H8302-2004 Build-up thermal sprayingJIS H8303-2004 Thermal spraying of self-fluxing alloyJIS H8250-2005 Graphical symbol for thermal sprayingJIS H8300-2005 Thermal spraying -- Zinc, aluminium and their alloysJIS H8666-1994 Test methods for ceramic sprayed coatingsJIS H8667-2002 Test methods for cermet sprayed coatingsJIS H9302-1994 Recommended practice for ceramic sprayed coatingsJIS H9303-2004 Recommended practice for cermet sprayed coatingsJIS H9304-2005 Recommended practice of self-fluxing alloys sprayingJIS H8401-1999 Methods of thickness measurement for sprayed coatingsJIS G0594-2004Methods of accelerated cyclic corrosion resistance tests for anodic coatings with exposure to salt spray,dry and wet conditionJIS H8401-1999 Methods of thickness measurement for sprayed coatingsJIS H8402-2004 Test methods of tensile adhesive strength for thermal-sprayed coatingsJIS H8501-1999 Methods of thickness test for metallic coatingsJIS H8502-1999 Methods of corrosion resistance test for metallic coatingsJIS H8503-1989 Methods of wear resistance test for metallic coatingsJIS H8504-1999 Methods of adhesion test for metallic coatingsUNE-EN 13214:2001 THERMAL SPRAYING - THERMAL SPRAY COORDINATION - TASKS AND RESPONSABILITIESSAE AS7109/1A Nadcap Requirements for Thermal SpraySSPC 02-14 Chapter 4.4 Thermal-Spray (Metallized) Coatings for SteelSAE AMS2447C Coating, Thermal Spray High Velocity Oxygen/Fuel ProcessTAPPI TIP0402-32 Guidelines for applying thermal spray coatings to protect pulp mill process equipment against corrosionSSPC 04-13 SSPC-CS 23.00/AWS C2.23/NACE No. 12 Specification for the Application of Thermal Spray Coatings (Metallizing) of Aluminum, Zinc, and Their Alloys and Composites for the Corrosion Protection of SteelSSPC 04-13 SSPC-QP 6Standard Procedure for Evaluating the Qualifications of Contractors Who Apply Thermal Spray (Metallizing)for Corrosion Protection of Steel and Concrete StructuresSME EM94-115 Thermal Spray Process Of Polymers And Fillers For A Hard Coat Surface。

喷涂喷漆检验标准

喷涂喷漆检验标准喷涂检验标准涂装酸洗专用加热器1 目的明确公司产品的表面喷涂质量标准,以使生产和检验有章可循。

2 适用范围适用于公司所有的喷涂产品检验。

3 外观标准3.1等级面划分标准:A 级面:装配后经常看到的外表面,如机柜的面板、机柜大门,机柜四周侧面,常人可视顶面与不需弯腰可视底面。

B 级面:不经常看到,但在一定条件下能看到的面。

如打开后看到的内附件、加强筋、大门的内侧面等。

C 级面:一般看不到,或只有在装配过程中才能看到的面。

机柜内拖板与导轨的接触面,机柜底板与底座的接触面等。

3.2 检验条件A 光源要求:北极昼光或室内高效能日光灯两光源(照明度约为1000流明)。

B 目测距离:A级面为300mm,B等级面为500mm;C等级面为1000 mm。

3.3 检验标准按光源标准要求区分产品的等级面,所有等级面涂膜应无基材露底、剥离等缺陷,所有表面应无划痕、起泡、起皱、针孔,积粉等不良等现象。

在眼睛距离等级面的标准处,以3m/min速度扫描检查。

3.4 外观缺陷标准判定标准见附表一。

4 尺寸标准项目户外粉室内粉喷漆检测方法产品表面厚度 60~120 50~100 40~70 涂层测厚仪产品内侧厚度 60~100 50~80 30~60 涂层测厚仪单位:μm附表一:表面缺陷判定标准:NO. 缺陷种类规格值(mm)面积限度(平方毫米)检查工具100以下 100-300 300以上A B C A B C A B C1磨伤擦伤划伤长10,宽0.1以下0 2 2 0 3 3 1 4 4 游标尺点测规线测规卷尺长10,宽0.15以下0 1 1 0 2 2 1 3 3长15,宽0.1以下0 0 0 0 1 1 1 2 2宽0.15以上0 0 0 0 0 0 0 1 12异物颗粒0.3以下1 2 3 2 3 4 3 4 5游标尺点测规0.4以下0 1 2 1 2 3 2 3 40.5以下0 0 1 0 1 2 0 2 33 缩孔φ0.3以下1 1 2 2 2 3 3 3 4游标尺点测规φ0.5以下0 0 1 1 1 2 2 2 3φ0.5以上0 0 0 0 0 1 0 0 24黑点白点其它色点0.3以下1 2 2 2 3 3 3 4 4 游标尺点测规0.4以下0 1 1 1 2 2 2 3 30.4以上0 0 0 0 1 1 0 2 25 折弯压痕长2,宽0.2以下2 3 3 3 4 4 4 5 5 游标尺长4,宽0.2以下1 2 2 2 3 3 3 4 4长5以上0 1 1 1 2 2 2 3 3宽0.2以上0 0 1 1 0 2 0 2 36 色泽---除指定色板上下限外,不可掺杂色与脱落目测7 光泽---按设计指定并不可有不均现象目测8油渍、污渍---不可有目测备注:黑色粗线方框内的数值为判定标准,如“2”表示在规定的条件下,不允许超过2处。

(燃气热水器-喷涂件)检验标准

附表 1) b) 用刀片将样板 划 60°夹角深透涂 层,盐雾试验后, 用刀片沿划叉部位

刮开涂层腐蚀部 分:两边涂层剥离 不超过 6mm。以划叉 线垂直方向测量为 准,检测部位如图 所示区域 A;交叉中 心部位涂层剥离不 超过直径 20mm 的圆 圈范围,检测部位 如图所示区域 B。焊 接部位允许轻微黄

GD Midea Kitchen & Bath Appliances Mfg. Co., Ltd.

(燃气热水器-喷涂件)产品评价规范

MCR/QP-17-03(RS-025) A-1

代替 MCR/QP-17-03(RS-025) A-0

1.0 内容及适用范围 1.1 本规范适用于热水器热水器产品所使用的喷涂件。 1.2 本规范规定了热水器所使用的喷涂件的验证项目、验证方法、不合格分类。

备 注: 1、 所有文件审批发布必须按照公司规定的审批流程组织审批(具体见《文件控制程序》要求进行),并 在此处写明审批流程:

编制(测试评价组)→ 审核(测试评价主任)→会审(研发/工艺)→审批 (品控经理)。 2、 此包括新编文件和文件修订之审批,对于文件修订必须说明原因及修订内容。

广东美的厨卫电器制造有限公司

大厚度为 120µm。一般情况

下,测量点的位置按下图所

示,点①在中心,点②~⑤

在四周,点⑥~⑨在中间部

位。测试点的平均值即为涂

层厚度,边缘 20mm 范围内

测试数据只作参考,不参与

数据平均,但不得低于

8

膜厚

δ=50~800µm 或符 合技术要求

自动热喷涂系统技术指标和相关要求

自动热喷涂系统技术指标和相关要求特别说明:下列技术指标和相关要求中,★表示必须达到的指标或要求,缺一不可。

1、必须具备的功能1.1、★APS和HVOF功能:一套完整的自动热喷涂系统,可用于大气等离子喷涂(APS)和超音速火焰喷涂(HVOF),能喷涂熔点3000℃的陶瓷(APS)和2000℃的金属(HVOF)。

1.2、★电脑自动控制功能:带触摸屏的工艺控制中心,PC+PLC控制方式,对关键的喷涂参数具有全自动控制、监控、显示和自我保护能力,对不同种类的零件的喷涂参数和喷涂加工程序可进行存储和调用,确保工艺参数的稳定性和重现性。

1.3、★其它功能:在线监测,内孔喷涂,双斗送粉,机械手与转台步进联动,喷砂,除尘。

2、工作条件2.1. 环境:适于在气温0℃~40℃和相对湿度≤90%的环境条件下运输和贮存。

2.2. 电源:适于在电源220V/380V( 10%)、50Hz的条件下运行,连续正常运行的时间应不少于8小时。

配置符合中国有关标准要求的插头,如果没有这样的插头,则供货商需提供适当的转换插座。

如产品达不到上述要求,投标人应注明其偏差。

如设备需要特殊工作条件如水、电源、磁场、温度、湿度等,供货商应在投标书中加以说明。

3. 设备技术要求及主要规格参数3.1. ★APS喷枪(共3把)(1)配置1把机装等离子喷枪,喷枪角度180°,喷枪额定功率≥55kW,喷枪带内、外两个送粉口。

(2)配置1把手持等离子喷枪,喷枪角度90°,喷枪额定功率≥55kW,喷枪带内、外两个送粉口。

(3)配置1把等离子内孔喷枪,喷枪额定功率≥25kW。

(4)等离子喷枪内的喷嘴、电极等易损件应能简单、快速更换,并配备更换所使用的专用对中工具。

(5)所有等离子喷枪可采用Ar作为等离子主气工作,辅气采用H2进行喷涂。

(6)喷枪应配备完善(包括喷嘴、电极、送粉支架、冷却气喷嘴、机装夹持支架等部件)。

(7)喷枪喷涂效率高,能长期稳定工作,喷枪应重量轻、体积小,并可方便安装在机械手上。

喷涂加工检验规范

★

3.8

膜厚测试:取9点测量计算平均膜厚,符合图纸或客人要求。(通常粉体喷涂在80-100um间)

膜厚测试仪

★

3.9

光泽度测试:符合图纸或客人要求。(总偏差4个数值以内,通常暗纱纹8,亮纱纹25,哑光50,高光85,镜面96)

光泽度测试仪

★

3.10

盐雾试验:通常情况下,盐水浓度为5%,试验时间为24小时,腐蚀面积0.25%以下为合格。(有特殊时,以特殊要求为准)

游离碱值(FAL):先取槽液10ml滴入锥形瓶中;其次滴入3-5滴酚酞,加入3-5ml蒸馏水,摇均匀呈粉红色;再滴入稀硫酸试剂(0.1NH2SO4)轻摇,直到液体呈无色透明时停止,此时滴入的稀硫酸试剂的数值即为游离碱值。

锥形瓶/溴酚蓝/蒸馏水/稀硫酸试剂

★

2.4

总酸值(TA):先取槽液10ml滴入锥形瓶中;其次滴入3-5滴酚酞,摇均匀液体无变化;再滴入氢氧化钠试剂(0.1NHNaOH)轻摇,直到液体变为粉红色时停止,此时滴入的氢氧化钠试剂的数值即为总酸值。

相关配件

★

3.6

试装螺纹:对于标准螺纹 T/GP(通)端能顺畅扭入, Z/WP(止)端只能扭入2-3个牙纹,则为合格。对于非标准螺纹或没有牙规的螺纹,用配套螺丝能顺畅扭入则为合格。

螺纹塞规/螺纹环规/螺丝

★

3.7

附着力试验(非百格):将3M胶纸贴于平整的表面用手指或橡皮挤掉粘贴处的空气并压紧胶带,再向后以45度角的方向迅速拉起,表面处理层不可脱落。

件

外观

3.1

无鼓包、脏污、划伤、碰伤、毛边、异色点、堵孔、凹凸点、变形、流漆、积漆、桔皮、麻点、变色、掉漆、针孔、孔内积漆等不良现象。

目测

★

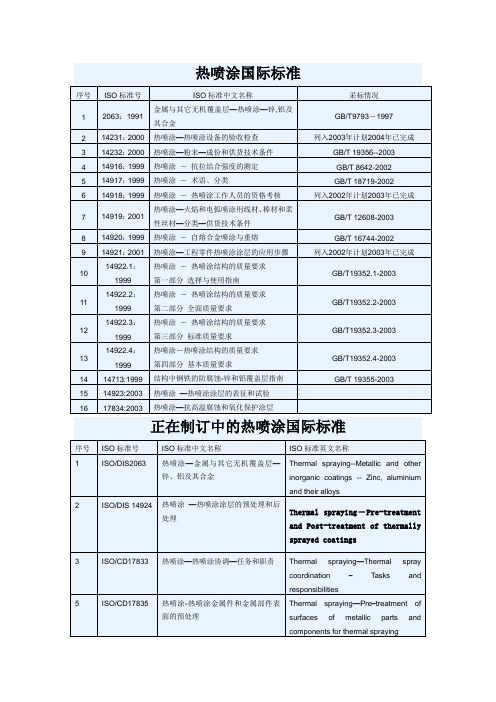

热喷涂国际标准

8

14920:1999

热喷涂-自熔合金喷涂与重熔

GB/T 16744-2002

9

14921:2001

热喷涂—工程零件热喷涂涂层的应用步骤

列入2002年计划2003年已完成

10

14922.1:1999

热喷涂-热喷涂结构的质量要求

第一部分选择与使用指南

GB/T19352.1-2003

14

14713:1999

结构中钢铁的防腐蚀-锌和铝覆盖层指南

GB/T 19355-2003

15

14923:2003

热喷涂—热喷涂涂层的表征和试验

16

17834:2003

热喷涂—抗高温腐蚀和氧化保护涂层

正在制订中的热喷涂国际标准

序号

ISO标准号

ISO标准中文名称

ISO标准英文名称

1

ISO/DIS2063

11

14922.2:1999

热喷涂-热喷涂结构的质量要求

第二部分全面质量要求

GB/T19352.2-2003

12

14922.3:1999

热喷涂-热喷涂结构的质量要求

第三部分标准质量要求

GB/T19352.3-2003

13

14922.4:1999

热喷涂-热喷涂结构的质量要求

第四部分基本质量要求

GB/T19352.4-2003

10

JB/T9191-1999

等离子喷焊技术条件

11

JB/T9192-1999

等离子喷焊电源

线材喷涂碳钢及不锈钢

5

JB/T6975-1993

自熔合金喷焊技术条件

6

JB/T7509-1994

喷涂产品质量标准

附着力

干附着力

1级

GB/T9286-1998

湿附着力

GB/T6682-2008

沸水附着力

GB/T6682-2008

耐冲击力

深度2.5mm±0.3mm,冲击后涂层无开裂或脱落现象

GB/T.1732-1993

抗杯突性

试验后涂层无开裂或脱落现象

GB/T.9753-2007

耐磨性

GB/T5237.4-2008

耐盐雾性

1000h后涂层表面无起泡、脱落或其他明显变化,划线两侧膜下单边渗透腐蚀宽度在4mm内

GB/T10125-1997

耐湿热性

1000h湿热试验后涂层表面无起泡、脱落或其他明显变化

GB/T1740-2007

耐候性

加速耐候性

Ⅰ级(1000h)

GB/T1865-2009 方法一

GB/T 10125-1997人造气氛腐蚀试验盐雾试验

GB/T 11186.2-1989漆膜颜色的测量方法第二部分:颜色测量

GB/T 11186.3-1989漆膜颜色的测量方法第三部分色差计算

GB/T 6682-2008 分析实验室用水规格和试验方法

GB/5237.4-2008 铝合金建筑型材第4部分:粉末喷涂型材

磨耗系数≥0.8L/um

GB/T5237.4-2008附录A

耐沸水性

试验后涂层表面无脱落、起皱等现象,颜色和色泽无明显变化

GB/T6682-2008

耐盐酸性

涂层无起泡纹或脱落等现象

GB/T6682-2008

耐溶剂性

3级

GB/T5237.4-2008附录B

耐洗涤剂性

无起泡、脱落或其他明显变化

一般喷涂验收标准

一般喷涂验收标准1.3.3烤漆件(电着件)一级面:每天基本固定可见,这些包括(但是没有限制)产品的上面和前面。

二级面:偶尔可见的,比如侧边。

三级面:在正常的客户保养时间内可见的,例如后面和底面。

四级面:不常见的,这些包括所有除以上(1,2,3)之外的表面。

毛屑:空气中漂浮的纤维落于工件表面而造成的不良.分同色毛屑及异色毛屑.同色毛屑为喷漆前落于工件表面或油漆内而形成,异色毛屑为喷漆后产品在未完全烘干前有纤维落于表面而造成.长度为毛屑的曲线长度.脱漆:由于工件表面有油脂或其它物质,造成喷漆后油漆无法附着而造成的油漆脱落,此类不良工件底色可见.此标准中此不良现象不可接受.颗粒:工件表面的凸起点.刮伤:刮伤分有感刮伤及无感刮伤.有感刮伤指工件表面的油漆被刮至可看到底材. 无感刮伤指刮伤后未见底材.碰伤:由于外力导致产品不良.此不良现象未见底材者按照如下标准,见底材者不可.四角磨损者有见底材不可,未见底材者按照如下标准判定.斑点:工件表面杂物导致,此不良的判定依据为观察异常点是否与工件表面相平.凹陷:素材表面的凹陷所造成的喷漆后表面凹陷.露底:露出素材,为电着层未干前碰伤。

挂液:电着时产品表面留下的水滴痕。

2.所需文件这里描述和定义了两个文件版本2.1 PSCS详细定义了产品的外观信息,包括:装配的公差,特殊的外观要求以及在允许范围内的和通用标准的偏差。

工程设计部门有责任创建文件.1.目的及使用范围(包含在文件的简介部分)2.可视化图表及检验指导书,这部分对于检验员来说是最重要的.必需要简明扼要。

3.参考文件(包含在简介中)当检验员需要的信息超出了可视化图表及检验指导书的范围,可在参考文件中查找相关的信息。

参考文件可以包括通用外观标准以及其它可用的工业标准。

2.2 CCS该文件可作为所有的生产单位作为外观要求的通用基准.外观标准有以下几个单独的部分:1.压铸件2.加工件3.烤漆件4.颜色被用作制订设计标准的参照.设计文件(图面,说明书)未说明的事项,可参考.3.应用该文件的使用有助与各个生产单位花费最少的时间和精力把产品投入市场︰1.当遇到和不一致的项目时可参照PSCS。

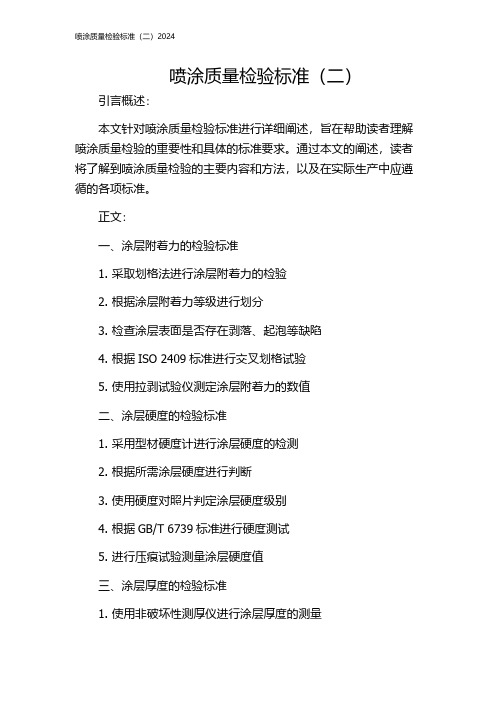

喷涂质量检验标准(二)2024

喷涂质量检验标准(二)引言概述:本文针对喷涂质量检验标准进行详细阐述,旨在帮助读者理解喷涂质量检验的重要性和具体的标准要求。

通过本文的阐述,读者将了解到喷涂质量检验的主要内容和方法,以及在实际生产中应遵循的各项标准。

正文:一、涂层附着力的检验标准1. 采取划格法进行涂层附着力的检验2. 根据涂层附着力等级进行划分3. 检查涂层表面是否存在剥落、起泡等缺陷4. 根据ISO 2409标准进行交叉划格试验5. 使用拉剥试验仪测定涂层附着力的数值二、涂层硬度的检验标准1. 采用型材硬度计进行涂层硬度的检测2. 根据所需涂层硬度进行判断3. 使用硬度对照片判定涂层硬度级别4. 根据GB/T 6739标准进行硬度测试5. 进行压痕试验测量涂层硬度值三、涂层厚度的检验标准1. 使用非破坏性测厚仪进行涂层厚度的测量2. 根据涂层厚度等级进行评定3. 根据GB/T 4956标准进行测厚操作4. 采取多点测厚法提高测量准确性5. 进行涂层理论厚度与实测厚度的对比分析四、涂层外观的检验标准1. 采用目测法对涂层外观进行检查2. 检查涂层表面是否平整光滑3. 注意涂层表面是否有裂纹、气泡等缺陷4. 根据涂层外观等级进行评定5. 使用多角度检查法确保涂层外观质量五、涂料配方的检验标准1. 检查涂料的成分和配比是否符合标准2. 根据涂料的功能要求进行评定3. 采用试验样板进行涂料配方的实验验证4. 检查颜色、光泽等参数是否符合要求5. 进行涂料耐候性测试,评估涂层的使用寿命总结:喷涂质量检验标准的制定和遵循对于保障涂层质量和延长使用寿命具有重要意义。

通过涂层附着力、硬度、厚度、外观和涂料配方的检验,可以确保喷涂质量的稳定性和可靠性。

合理的检验标准和方法在生产过程中的应用是提高喷涂质量的有效手段,也是实现高质量涂层的必要条件。

热电厂锅炉水冷壁喷涂技术规格书

1 总则1.1本技术规范书适用河南龙宇煤化工热电总厂2*260T/H锅炉水冷壁防高温腐蚀超音速电弧喷涂(以下简称喷涂),它提出了喷涂工艺设计、施工机具、喷涂施工及材料、试验检验、质量标准、施工安全等方面的要求。

1.2本规范书提出的是最低限度的技术要求,并未对一切技术要求作出详细规定,也未充分引述有关标准及规范的条文。

投标方应保证提供符合本规范书和相关的国际、国内工业标准的技术服务。

1.3如投标方没有对本规范书提出书面异议,招标方则可认为投标方提供的技术服务满足本规范书的要求。

如有异议,不管多么微小,都应在投标书中以“对规范书的意见和同规范书的差异”为标题的专门章节中加以详细描述。

如未在差异表中列出,则招标方视为投标方完全接收本招标文件的要求。

1.4在签订合同之后,到投标方执行技术服务完结之日的这段时间内,招标方有权提出因规范、标准和规程发生变化而产生的一些补充修改要求,这些补充要求不得引起合同价格的变动。

投标方必须遵守这个要求,具体款项内容由招、投标双方商定。

1.5 本条件书所使用的标准,如与投标方所执行的标准不一致时,按较高的标准执行。

如果本条件书与现行使用的有关国家标准以及部颁标准有明显抵触的条文,投标方应及时书面通知招标方进行解决。

在合同签订后,如遇标准更新,按最新标准执行。

1.6 只有招标方有权修改本技术规范书。

合同谈判将以本技术规范书为蓝本,最终修改后双方签署的技术协议将作为合同的一个附件,并与合同文件有相同的法律效力。

双方共同签署的会议纪要、补充文件也与合同文件有相同的法律效力。

1.7 本工程中的工作语言为中文。

投标方提供的文件,包括图纸、计算、说明、使用手册等,均应使用国际单位制(SI)。

所有文件、工程图纸及相互通信,均应使用中文,合同谈判及合同履行过程中,中文是工作语言。

若文件为英文,应同时附中文译本,当中文和英文表述矛盾时,以中文为准。

当投标方投标文件前后出现不一致时,以有利于招标方的条款为准。

热喷涂+热喷涂结构的质量要求+第2部分_全面的质量要求

7 . , 总则

制造商应当配备足够的有资格的人员按照规定的要求对热喷涂生产进行计划和实施、 监督和检查、

测试和验收。 7 . 2 无损检测

无损检测人员的资格应当按 G B / T 9 4 4 5 -1 9 9 9 得到认可。

8 设备

8 . 1 制造用设备

必要时应当备有下列设备: — 车间, 一般为有屋顶的工作场地; — 妥善存放基体材料( 需涂覆的零件) 、 耗材和其他热喷涂辅助材料的库房;

火焰和电弧喷涂用线材、 棒材和芯材

分类

供货技术条

G B / T 1 9 3 5 2 . 2 -2 0 0 3 / I S O 1 4 9 2 2 - 2 : 1 9 9 9

G B / T 1 8 7 1 9 -2 0 0 2 热喷涂 术语、 分类( i d t I S O 1 4 9 1 7 ; 1 9 9 9 ) G B / T 1 9 0 0 1 -1 9 9 4 质量体系 设计 、 开发、 生产、 安装和服务的质量保证模式 ( i d t I S O 9 0 0 1 :

G B / T 9 4 4 5 -1 9 9 9 无损检测人员的资格鉴定与认证( i d t I S O 9 7 1 2 : 1 9 9 2 )

G B / T 1 2 6 0 8 -2 0 0 3 热喷涂

件( i d t I S O 1 4 9 1 9 : 2 0 0 1 )

— 用于干燥热喷涂粉末的设备;

— 处理和加工待热喷涂零件的设备和机械工具( 如: 除油设备, 喷砂室) ; — 喷涂设备, 包括送料、 调节和控制设备;

— 运转系统( 如: 转台、 旋转机械、 机器人系统) ;

— 抽风系统, 除尘器, 防噪声和辐射设备; — 对喷涂前后的零件进行热处理的设备 ;

喷涂产品检验标准

w喷涂产品检验标准1范围本标准规定了喷涂产品表面质量要求、降级接收标准和检验方法。

本标准适用于喷涂产品表面质量的检验。

2要求喷涂合格品按表1执行,降级接收的喷涂产品按表2执行。

注:1、颗粒点不能出现在滚轮所经过的滑道面上,其余面允许存在。

2、颗粒点、脱漆点和不露底层的划伤线段这三种缺陷,不能同时出现在产品的一个面上。

3、当表面出现2个以上的缺陷点时,两个缺陷点的距离应大于50毫米。

注:1、颗粒点和不露底层的划伤线段不能同时出现在产品的一个面上。

2、当表面出现2个缺陷点以上时,两个缺陷点的距离应大于50毫米。

3检验方法3.1喷涂层表面外观检验3.1.1目力测试,目测距离为45±5cm,视力达 1.2以上,目测距离为45±5cm,在220V50HZ40W的日光灯下。

3.1.2双手带作业手套握持喷涂件,先东西方向水平放置目测产品,再上下旋转一定的角度目测,逐步检查每一面;产品在一个方向目测完后,将喷涂件以铅垂方向为轴,旋转90度,水平放置目测,再上下旋转一定的角度目测,逐步检查产品的每一面。

3.2喷涂层结合力试验3.2.1试验仪器3.2.1.1百格刀6个切割刃的多刃切割刀具,刀刃间隔为1mm。

3.2.1.2软毛刷3.2.1.3 3M胶带采用的胶带宽度为15mm左右。

3.2.1.4 目视放大镜手把式的,放大倍数为2倍到3倍。

3.2.2操作方法3.2.2.1用刀口宽约10mm-12mm的百格刀横向与纵向,在测试样本表面划10×10(100个)的正方形小网格,以1mm为间隔,每一条划线应深及基材。

3.2.2.2用软毛刷向格阵图形的两对角线轻轻地向后5次,向前5次的刷测试样本表面。

3.2.2.3用3M胶带或等同效力的胶纸牢牢粘住被测试的小网格,并用橡皮擦用力擦拭胶带以加大胶带与被测区域的接触面积及力度。

3.2.2.4 用手抓住胶带一端,在垂直方向(90°)迅速扯下胶纸,用放大镜观察表面。

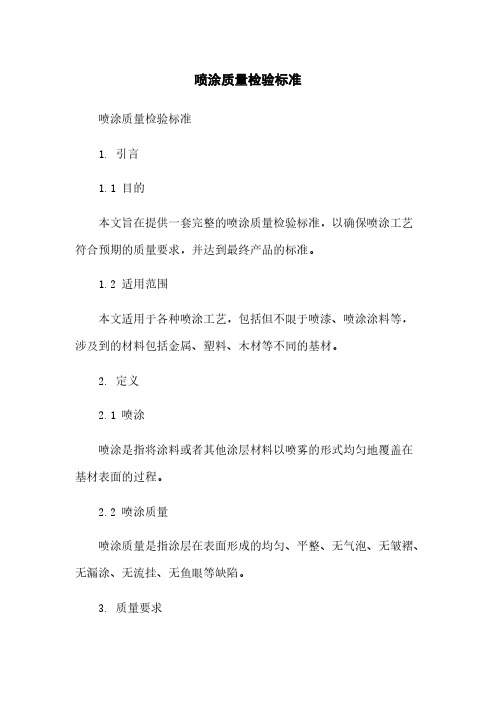

喷涂质量检验标准

喷涂质量检验标准喷涂质量检验标准1. 引言1.1 目的本文旨在提供一套完整的喷涂质量检验标准,以确保喷涂工艺符合预期的质量要求,并达到最终产品的标准。

1.2 适用范围本文适用于各种喷涂工艺,包括但不限于喷漆、喷涂涂料等,涉及到的材料包括金属、塑料、木材等不同的基材。

2. 定义2.1 喷涂喷涂是指将涂料或者其他涂层材料以喷雾的形式均匀地覆盖在基材表面的过程。

2.2 喷涂质量喷涂质量是指涂层在表面形成的均匀、平整、无气泡、无皱褶、无漏涂、无流挂、无鱼眼等缺陷。

3. 质量要求3.1 喷涂前处理3.1.1 基材准备基材表面应清洁、干燥,无灰尘、油污、污渍等杂质。

对于金属基材,应除去氧化层、锈蚀点等。

3.1.2 表面瑕疵修复基材表面的瑕疵如凹陷、裂纹、毛刺等应进行修复,以确保表面平整度和光滑度。

3.2 喷涂工艺3.2.1 涂料准备涂料应按照生产商的要求进行搅拌、稀释、过滤等处理,确保涂料质量达到使用要求。

3.2.2 喷涂设备喷涂设备应进行定期维护和检查,确保设备的正常运行和喷涂效果。

3.2.3 喷涂操作喷涂操作应符合技术要求,包括涂料喷涂厚度、涂料喷涂速度、喷涂距离、喷涂压力等参数的控制。

3.3 喷涂质量检验3.3.1 外观检验对喷涂完工的产品进行外观检验,包括平整度、光滑度、颜色等的检查。

3.3.2 膜厚度测量随机选取喷涂样品,使用膜厚度测量仪器进行测量,确保喷涂膜厚度符合要求。

3.3.3 附着力测试使用附着力测试仪器对喷涂膜的附着力进行测试,确保喷涂膜不易脱落。

4. 质量评价4.1 合格品符合所有喷涂质量要求的产品被视为合格品。

4.2 不合格品不符合喷涂质量要求的产品被视为不合格品,应进行重新喷涂或者修补,直至符合要求为止。

5. 附件本所涉及的附件如下:附件1:喷涂前处理工艺流程图附件2:喷涂设备维护记录表附件3:喷涂样品外观检验记录表附件4:膜厚度测量记录表附件5:附着力测试记录表6. 法律名词及注释本所涉及的法律名词及注释如下:1.《产品质量法》:指中华人民共和国产品质量方面的相关法律法规。

热喷涂铝涂层质量要求

目录1工艺鉴定要求 (4)1.1总则 (4)1.2工艺过程要求 (4)1.3工艺鉴定程序 (4)1.4工艺鉴定试验及试样要求 (4)1.4.1试样要求 (4)1.4.2试验项目及试样数量 (5)1.5试验方法及质量指标 (5)1.5.1外观 (5)1.5.2铝涂层的表面粗糙度 (5)1.5.3铝涂层厚度 (6)1.5.4结合强度 (6)1.5.5耐蚀性 (6)1.6鉴定状态的保持 (6)2批生产中工件检验要求 (6)2.1外观 (6)2.2铝涂层的表面粗糙度 (7)2.3铝涂层厚度 (7)2.4结合强度 (7)2.5耐蚀性 (7)3参考文献 (7)表目录表1.鉴定试验项目及试样数量 (5)图目录图1 工艺鉴定用试样制作图形 (5)图2 过渡区示意图 (6)错误!未找到引用源。

范围本规范规定了热喷涂铝涂层的工艺和质量要求。

本规范适用于对钢板材料或铝材表面进行局部修复而进行的处理。

简介本规范对热喷涂铝的适用场合、基材对象、加工工艺流程及其后处理限制以及铝涂层的质量要求作出了明确规定。

其中质量要求包括外观、膜厚、表面粗糙度、耐蚀性、结合力等。

关键词热喷涂,铝,修复引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不术语和定义1工艺鉴定要求1.1总则热喷涂铝工艺只适用于对钢板基材或铝材所进行的局部修复处理、或者表面局部导电化处理。

生产者的工艺设备、工艺流程、质量保证措施应在其主要的工艺文件中加以说明。

生产者的工艺质量必须满足第1.2 至1.6节的要求。

1.2工艺过程要求1)热喷涂铝处理必须在工件喷涂有机涂层后进行。

2)热喷涂铝涂层进行化学转化的后处理,可以采用刷涂、喷涂或浸涂等各种方式。

1.3工艺鉴定程序被鉴定的工厂必须完成以下全部试验工作,这些试验必须在零件批生产所用的条件下完成:1)试样加工(注1)2)表面处理(注2)3)试样检查及测试(按1.4节)4)提供试验报告(注3)及试片给华为技术有限公司以便复验。

喷涂施工质量标准与技术要求

喷涂施工质量标准与技术要求(总4页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除喷涂施工质量标准与技术要求一、金属表面预处理的质量等级金属表面预处理的质量主要由两个因素决定:一是除锈等级(清洁度),二是表面粗糙度(亦称锚纹深度)。

钢材表面除锈质量等级:(1)手工或动力工具除锈。

金属表面除锈质量等级定为二级,用St2、St3。

(2)喷射或抛射除锈。

金属表面除锈质量等级定为四级,用Sa1、Sa2、Sa2.5、Sa3表示。

(3)金属表面预处理方法的选择和质量要求。

主要根据设备和管道的材质、表面状况以及施工工艺要求进行选取和处理。

例如,管道工程施工中,现场防腐的钢管和管件,在防腐、涂漆及补口之前进行喷砂除锈处理,其除锈等级质量应达到《涂装前钢材表面锈蚀等级和除锈等级》GB/T8923-2008中规定的Sa2.5级。

该标准分别在2008年、2009年、2011年对已涂覆过的钢材表面局部清除原有涂层后的处理;焊缝、边缘和其他区域的表面缺陷的处理;未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级做了修订。

二、金属表面预处理技术要求1、金属表面预处理质量。

应达到工程要求的除锈质量等级及粗糙度。

2、施工时应首先将金属表面的污物、油和杂质清理干净,除去焊缝及其附近的毛刺焊渣、飞溅物、焊瘤等。

3、在新旧防腐层的搭接处施工,应清理旧防腐层,在新旧防腐层搭接位置做好接茬。

4、动力工具不能达到的地方,应用手动工具做补充清理。

5、用工具除锈时不应造成钢材表面损伤或使之变形,不得将钢材表面磨得过光或过于粗糙。

6、采用喷射或抛射除锈应视钢管表面的锈蚀情况及防腐层所要求的锚纹深度选用合适的磨料。

7、采用喷射或抛射除锈后的基体表面应呈均匀的粗糙面,除基体原始锈蚀或机械损伤造成的凹坑外,不应产生肉眼明显可见的凹坑和飞刺。

8、处理后的基体表面不宜含有氯离子等附着物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

e ) 分承包; f ) 不合格的处置。

4 . 3 设计评审 须考虑到的设计要求应包括: a ) 所有涂层的位置、 可达性和次序;

b ) 涂层表面修饰; c ) 基体材料的技术条件和涂层的性能, d ) 基体表面预处理的细节和尺寸, 喷涂层的细节和尺寸: e ) 涂层质量和验收要求 。

部分 :

— 由有关各方签定的合同; — 采用的标准 ; — 规章的要求。 本部分中的要求可以全部采纳; 如果有关构件不能适用, 制造商可选择性地删除一部分。在下列情 况下, 这些要求为热喷涂控制提供一个能变通的框架:

— 情况一

当合同要求制造商有一个符合 G B / T 1 9 0 0 1 -1 9 9 4 或G B / T 1 9 0 0 2 -1 9 9 4 的质量体系时, 明 确提供合同中的热喷涂要求。

— 冷 却 设 备;

— 对热喷涂涂层进行后处理的机床、 工具和设备( 如: 磨削、 车削) ; — 测试热喷涂涂层和材料的设备和工具。 8 . 2 健康、 安全和环境问题

安全和环境所必需的设备必须适用。所有落实健康和安全标准以及防光、 保护健康、 热辐射标准的 活动都必须得到保证。 9 热喷涂的实施 热喷涂应按适当的喷涂工艺来实施。

— 情况二

当合同要求制造商建立一个质量体系时, 明确提供合同中的热喷涂要求。 — 情况三 当采用的标准将热喷涂当作其要求的一部分时, 明确提供采用的标准中的热喷涂要求: 或者在 由有关各方签定的合同中明确规定热喷涂要求。 2 规范性引用文件 下列文件中的条款通过 G B / T 1 9 3 5 2 的本部分的引用而成为本部分的条款。凡是注日 期的引用文 件, 其随后所有的修改单( 不包括勘误的内容) 或修订版均不适用于本部分, 然而, 鼓励根据本部分达成 协议的各方研究是否可使用这些文件的最新版本。凡是不注 日期的引用文件, 其最新版本适用于本 部分。 G B / T 6 5 8 3 -1 9 9 4 质量管理和质量保证 术语( i d t I S O 8 4 0 2 : 1 9 9 4 ) G B / T 8 6 4 2 -2 0 0 2 热喷涂 抗拉结合强度的测定( i d t I S O 1 4 9 1 6 : 1 9 9 9 ) G B / T 9 4 4 5 -1 9 9 9 无损检测人员的资格鉴定与认证( i d t I S O 9 7 1 2 : 1 9 9 2 ) G B / T 1 2 6 0 8 -2 0 0 3 热喷涂 火焰和电弧喷涂用线材、 棒材和芯材 分类 供货技术条件( i d t

G B / T 1 9 3 5 2 . 1 -2 0 0 3 热喷涂 热喷涂结构的质量要求

1 4 9 2 2 - 1 : 1 9 9 9 )

第1 部分: 选择和使用指南( i d t I S O

G B / T 1 9 3 5 6 -2 0 0 3 热喷涂 粉末 成分和供货技术条件( i d t I S O 1 4 2 3 2 : 2 0 0 0 )

— 处理和加工待热喷涂零件的设备和机械工具( 如: 除油设备, 喷砂室) , — 喷涂设备, 包括送料、 调节和控制设备; — 运转系统( 如: 转台、 旋转机械、 机器人系统) ; — 抽风系统, 除尘器, 防噪声和辐射设备; — 对喷涂前后的零件进行热处理的设备;

G B / T 1 9 0 0 2 -1 9 9 4 质量体系 生产 、 安装和服务的质量保证模式 ( i d t I S O 9 0 0 2 : 1 9 9 4 )

1

G B / T 1 9 3 5 2 . 4 -2 0 0 3 / I S O 1 4 9 2 2 - 4 : 1 9 9 9

3

G B / T 1 9 3 5 2 . 4 -2 0 0 3 / L S O 1 4 9 2 2 - 4 : 1 9 9 9

1 3 不合格与纠正措施

应当 采取办法以 控制不符合规定要求的项目, 以防止它们被非有意地使用。当由制造商返修和 ( 或) 重喷时, 所适用的工艺应在进行这项工作的所有工作点都是有效的。在进行返修或重喷时, 各项目 应当按原要求重新检查、 试验和验收。还应采取措施以保证迅速确认不利于热喷涂构件质量的状态并

纠正之 。 1 4 校准

制造商应当负责对检查、 测量和试验仪器进行适当的校准。 所有用于评估热喷徐构件质量的仪器

应当适当受控, 并应按规定的期限校准

1 5 标识和可追溯性

在整个制造过程中, 应当适当保持标识和可追溯性。

1 6 质量记录

若无任何其他的规定, 质量记录至少应当保存 5 年。

1 0 热喷涂耗材

热喷涂耗材控制中的责任和程序应由制造商规定。 1 1 基体材料的贮存和搬运

贮存中应当不使材料受损。 贮存中应当保持标识。 1 2 与热喷涂相关的检查和试验 1 2 . 1 热喷涂之前的检查和试验

, 如有必要 在热喷涂开始之前应当进行下列查验 : — 热喷涂人员证书的适用性和有效性; — 热喷涂工艺规范的适用性 ;

6 . 3 热喷涂协调人员 制造商应当配置人员, 使工作顺利实施并受到控制。

7 Hale Waihona Puke 量测试人员7 . 1 总则

制造商应当配备足够的有资格的人员实施质量测试。

7 . 2 无损检测

2

G B / T 1 9 3 5 2 . 4 -2 0 0 3 / I S O 1 4 9 2 2 - 4 : 1 9 9 9

无损检测人员的资格应当按 G B / T 9 4 4 5 -1 9 9 9 得到认可。

B 设备

8 . 1 制造用设备

必要时应当备有下列设备 : — 车间, 一般为有屋顶的工作场地; — 妥善存放基体材料( 需涂覆的零件) 、 耗材和其他热喷涂辅助材料的库房; — 用于干燥热喷涂粉末的设备 ;

3 定义

本部分采用 G B / T 6 5 8 3 -1 9 9 4 , G B / T 1 8 7 1 9 -2 0 0 2 和本标准第 1 部分的定义。

4 合同和设计的评审

4 . 1 总则

制造商应该对买方提供的合同要求和设计数据或制造商设计的构件内部数据进行评审。这样可确 保在工作开始之前, 获得工程进行所必需的资料。制造商应该确认其有能力满足热喷涂合同的所有要 求, 并落实所有与质量有关的活动。 4 . 2 合同评审 须考虑到的合同要求应包括: a ) 采用的标准, 以及所有的补充要求; b ) 检查和测试; c ) 最后的测试 ; d ) 热喷涂现场的有关环境条件;

5 分承包

任何分承包商应在制造商的指令和职责下工作, 并应该完全满足本部分的有关要求。 6 热喷涂人员

6 . 1 总则

制造商应安排足够的有资格的人员按规定的要求进行热喷涂生产的计划、 实施、 监督和检查。

6 . 2 热喷涂人员鉴定 所有的热喷涂人员都必须接受指导和教育。

I S O 1 4 9 1 9 : 2 0 0 1 )

G B / T 1 8 7 1 9 -2 0 0 2 热喷涂

1 9 9 4)

术语 、 分类( i d t I S O 1 4 9 1 7 : 1 9 9 9 )

G B / T 1 9 0 0 1 -1 9 9 4 质量体系 设计、 开发、 生产、 安装和服务的质量保证模式 ( i d t I S O 9 0 0 1 :

G B / T 1 9 3 5 2 . 4 -2 0 0 3 / I S O 1 4 9 2 2 - 4 : 1 9 9 9

月 U

舀

G B / T 1 9 3 5 2 ( 热喷涂 热喷涂结构的质量要求》 分为如下四部分: — 第1 部分: 选择和使用指南; — 第2 部分: 全面的质量要求; — 第3 部分: 标准的质量要求; — 第4 部分: 基本的质量要求。 本部分为G B / T 1 9 3 5 2 的第 4 部分。 本部分等同采用I S O 1 4 9 2 2 - 4 : 1 9 9 9 《 热喷涂 热喷涂结构的质量要求 第4 部分: 基本的质量要 求) (英文版) } 。本部分做了下列编辑性修改: a ) “ 本标准” 一词改为“ 本部分, j ’ 6 ) 用小数点“ . ” 代替作为小数点的逗号“ , ” ; c ) 删除国际标准的前言; d ) 删除国际标准的附录。 本部分由中国机械工业联合会提出。 本部分由全国金属与非金属覆盖层标准化技术委员会归口。 本部分起草单位: 武汉材料保护研究所、 钢铁研究总院、 上海瑞法喷涂机械有限公司、 中国航天科技 集团总公司7 0 3 所。 本部分主要起草人: 汪洪生、 吴子健、 陈惠国、 伍建华、 吴朝军、 刘子刚。

G B / T 1 9 3 5 2 . 4 -2 0 0 3 / I S O 1 4 9 2 2 - 4 : 1 9 9 9

热喷涂 热喷涂结构的质量要求 第4 部分 : 基本的质量要求

范围

G B / T 1 9 3 5 2 的本部分这样规定质量要求:

— 它不依赖于热喷涂结构的类型。 — 它不仅对在车间的热喷涂质量要求, 也对在现场的热喷涂质量要求下定义。 — 它提供描述制造商生产符合规定要求的热喷涂构件能力的指南。 — 它也可作为评估制造商热喷涂能力的基础。 当在下列的一个或几个文件中详述制造商按承诺的质量要求生产热喷涂构件的能力时, 适用本

— 基体材料的标识; — 耗材的标识, 例如, 符合 G B / T 1 9 3 5 6 -2 0 0 3 或G B / T 1 2 6 0 8 -2 0 0 3 : — 表面预处理, 外形和尺寸; — 安装、 夹持和定位; — 热喷涂工艺规范中的任何特殊要求, 如预防变形; — 任何生产试验的安排; — 热喷涂工作条件的适应性, 包括环境。 1 2 . 2 热喷涂之后的检查和试验 如有必要, 热喷涂之后 , 应根据有关验收标准进行检查。