软包锂电池铝塑复合膜凹模模具图

软包设计(极耳外面)

压实 1.6

1.58

1.45 1.55

TC-E218 LB-3430C

材料配方 正极

负极

:

LiMnO2 正极活性物 Super-p

KS-6

PVDF

C

CMC

SBR

Super-p

宽度

A

B

:

0

100

1.25

1.25

2.50

100

2.00

2.50

1.00

9.0

正极尺寸

C

D

E

F

<2

0

G

H

I

J

宽度

A

0

注液量 (g)

0.35

铜铝箔规格

铝箔

铜箔

小机

大机

小机

大机

385

478

353

478

正极 (μm)

负极 (μm)

122.7

126.0

极片重量

铜铝箔

克比容量

正极敷料

负极敷料

正极活性物 负极活性物

铝箔密度 (g/dm²)

铜箔密度 (g/dm²)

铝箔厚度 (μm)

铜箔厚度 (μm)

正极 (mAh/g)

负极 (mAh/g)

0.52

0.26

0.49

0.24

0.45

0.89

16

10

142

320

X=U-2(t+δ)(n+1)-0.16+0.39

U---压扁后芯子宽度

22 24.7

2.1

24.1

295.1

+

t---极片辊压后厚度

软包装锂电池壳体探伤技术浅析

软包装锂电池壳体探伤技术浅析摘要:聚合物软包装锂离子电池铝塑复合膜在电池的制造过程中起着至关重要的作用,不但保证电池内部系统的稳定,也防止外界水分的介入,是电池质量安全的保障,壳体的明显的缺陷通过外观的目测进行识别,而一些微观的破损,则需要一定探伤检测技术来完成,本文对锂电池壳体探伤检测技术进行简要总结与分析,对壳体探伤检测有应用意义。

关键词:铝塑膜,壳体,尼龙层,铝层,CPP层,VOC测试,正压吸附,壳电压检测1前言铝塑膜是聚合物软包装锂电池的重要组成部分,铝塑膜成分主要是尼龙层、铝层、CPP层,铝塑膜铝层可以有效阻止空气中水分的渗透,维持电芯内部的环境,具有一定的厚度强度,能够防止外部对电芯的冲击损伤。

铝塑膜作为软包锂电池的外装部材,它的完好与否关系到电池的质量安全,对锂电池的性能有重大影响,壳体探伤检测技术显得尤为重要。

2聚合物软包装锂电池壳体制程状态2.1壳体零部件状态铝塑膜需要通过冲压成型机冲压将铝塑膜加工为特定尺寸封装壳体。

冲压过程,铝塑膜成型的壳体位置会被冲深拉伸,铝塑膜冲深后需要满足壳体各个角部的铝层厚度不能低于原铝层厚度的一定比例之下,否则在电池使用过程中有可能造成铝层破损,严重影响电池性能与安全。

作为风险管控点,铝塑膜壳体冲压成型机调试以及量产线生产均需要定时检测坑体角部残余铝层厚度。

冲壳壳体铝层厚度值分布在标准要求范围内。

铝塑壳体在冲壳拉伸过程中,最易造成CPP层的断裂,在电池装配后,会造成壳体铝层在内部与电池导通,铝层被电解液腐蚀导致电池破损,出现质量问题。

2.2壳体成品状态铝塑膜经冲压成型的壳体合格后,将完成卷芯入壳,然后将铝塑膜按照工艺要求在一定高温和一定压力下进行封装,将两个CPP层胶体进行融合。

经过制程后工序,对封装融合边进行折边,完成电池制作,达到成品状态。

封装后,封装边界CPP溶解量会影响到铝塑CPP层的完好性,而折边过程的工艺控制会影响壳体CPP层的损伤与否,如形成损伤,同样会导致上述质量问题。

多层塑料铝箔复合膜(铝塑复合膜)

多层塑料铝箔复合膜(铝塑复合膜)液态软包装锂离子电池采用同聚合物锂离子电池相类似的铝塑复合膜作为电池的外壳,取代一般锂离子电池的钢制或铝制外壳。

这种铝塑复合膜大致可以分为三层:内层为粘结层,多采用聚乙烯或聚丙烯材料,起封口粘结作用;中间层为铝箔,能够防止电池外部水汽的渗入,同时防止内部电解液的渗出;外层为保护层,多采用高熔点的聚酯或尼龙材料,有很强的机械性能,防止外力对电池的损伤,起保护电池的作用。

这种包装膜价格便宜,制作成本低,作为电池壳制作工艺简单方便,这样既降低了电池成本又简化了工艺过程。

高质量的铝塑复合膜的研制和开发是液态软包装锂离子电池这一高新技术产品研制成功的关键。

作为液态软包装锂离子电池的外壳,该铝塑复合膜不再仅仅是电池的简单外包装,而且是构成液态软包装锂离子电池的一个不可缺少的重要组成部分。

如果对这种软包装材料的重要性认识不够,将很不利于软包装电池的设计和开发。

它在液态软包装锂离子电池的研制中有如此重要的地位,说明该产品有高的技术含量,在设计、制造及其应用上都和普通的复合包装材料在性能上有质的差别。

到目前为止,国际上仍没有一家公司的该项目产品能够完全满足液态软包装锂离子电池对该产品的综合技术要求。

国内外各生产厂正抓紧对自己的产品进行不断改良,铝塑复合膜的生产技术也正处于不断研究发展之中。

2.1.2 液态软包装锂离子电池对铝塑复合膜的一般要求1、具有极好的热封合性整个电池外壳的成型是靠铝塑复合膜的热封来实现的,这就要求铝塑复合膜内层热封性能良好,有足够的剥离强度,而且热封接缝处耐电解液的浸泡能力良好。

一般要求内膜被电解液浸泡渗透到封口(在大约 12 天)时,封口强度大于40N/15mm。

锂离子电池对高温也很敏感,一般使用温度低于 60℃,要求软包装材料在热封强度足够的情况下,热封温度越低越好。

就一般而言,热封温度应不高于150℃,采用更高的热封温度时,必须采用适当的边缘降温措施,以防止热封时的传导和辐射对电池起破坏作用。

汽车设计-新能源汽车动力电池(PACK)的设计

扰。另一方面,空间的各种电磁波也会感应到电路中,对电路造成干扰。电磁屏蔽的作用是切断电磁波 的传播途径,从而消除干扰。在解决电磁干扰问题的诸多手段中,电磁屏蔽是最基本和有效的。

3.等电位连接 (1)等电位连接的作用

汽车设计

2020/10/15

28

汽车设计

电池热管理方式:

1)没有热管理系统,也就是不刻意让电池散热,采用自然降温的方式,比如Leaf电动车。 2)采用风冷:主要有通过电池包内循环降温散热和通过外部风扇通风降温,其中前者占绝大部分,后 者比较少。 3)水冷或者别的液体介质降温

1.水冷系统:通过水泵将吸收热量后的液体抽到外 部散热后再导回到内部

5、并联电池组的总内阻

R R0

01

n

R01为单个电池的内阻,n为并联电池的个数

2020/10/15

10

汽车设计

图例

优点

ห้องสมุดไป่ตู้

缺点

应用范围

1.若电芯较大,直

先 并 后 串

并联电芯当做一个 电芯,监控构架简 单,BMS管理通道 少,成本低。

接并联工艺可能导 致电芯间不均流; 2.若电芯较大,并 联点很多,并联电 流大,过流能力不

2.风冷系统:通过温度监测点的温度实时调节风扇 的转速

由水泵、散热器、冷却风扇、节温器、补偿 水桶、发动机机体和气缸盖中的水套以及其 他附属装置等组成。

2020/10/15

29 电池热管理方式:

2020/10/15

30 防水设计:

汽车设计

2020/10/15

31 防水设计:

软包装电池生产工艺图

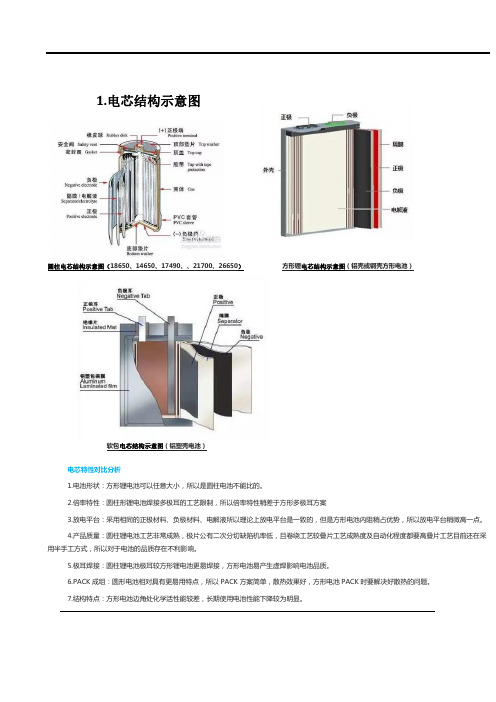

1.电芯结构示意图

圆柱电芯结构示意图(18650、14650、17490、、21700、26650) 方形锂电芯结构示意图(铝壳或钢壳方形电池)

软包电芯结构示意图(铝塑壳电池)

电芯特性对比分析

1.电池形状:方形锂电池可以任意大小,所以是圆柱电池不能比的。

2.倍率特性:圆柱形锂电池焊接多极耳的工艺限制,所以倍率特性稍差于方形多极耳方案

3.放电平台:采用相同的正极材料、负极材料、电解液所以理论上放电平台是一致的,但是方形电池内阻稍占优势,所以放电平台稍微高一点。

4.产品质量:圆柱锂电池工艺非常成熟,极片公有二次分切缺陷机率低,且卷绕工艺较叠片工艺成熟度及自动化程度都要高叠片工艺目前还在采用半手工方式,所以对于电池的品质存在不利影响。

5.极耳焊接:圆柱锂电池极耳较方形锂电池更易焊接,方形电池易产生虚焊影响电池品质。

6.PACK 成组:圆形电池相对具有更易用特点,所以PACK 方案简单,散热效果好,方形电池PACK 时要解决好散热的问题。

7.结构特点:方形电池边角处化学活性能较差,长期使用电池性能下降较为明显。

2.电池生产工艺流程(软包锂离子电池)

工艺流程图:

热压 二次真空封口。

软包锂离子电池铝塑膜的热封性能研究

文章编号:1001-9731(2019)07-07115-05软包锂离子电池铝塑膜的热封性能研究*吕尚书1,2(1.重庆工商大学制造装备机构设计与控制重庆市重点实验室,重庆400020;2.重庆工商大学机械工程学院,重庆400020)摘 要: 选取40μm流延聚丙烯热封层铝塑膜(1#样品)、80μm流延聚丙烯热封层铝塑膜(2#样品)和80μm接枝改性PP热封层铝塑膜(3#样品)作为研究对象,在不同热封温度、热封时间、热封压力、热封层厚度和热封层种类的条件下,对3种不同软包锂离子电池铝塑膜进行热封研究。

利用万能试验机和扫描电镜等,对3种不同铝塑膜的热封强度和热封结合界面进行分析。

结果表明,3种不同铝塑膜的最佳热封工艺均为热封温度为230℃,热封时间为12s,热封压力为1.0MPa。

1#样品的热封强度最高仅为98.9N/15mm;3#样品的热封强度最高为114.3N/15mm;2#样品的热封强度最高可达144.4N/15mm。

在0.5~1.0MPa的范围内,热封压力对铝塑膜热封强度的影响不显著,热封温度和热封时间成为影响样品热封强度的主要因素。

在相同的热封条件下,CPP热封层的热封效果要明显好于PP-g-PGMA热封层。

热封剥离失效界面的研究表明,剥离实验失效模式为界面破坏和剥离破坏两种破坏模式并存,CPP与铝箔间的界面没有紧密机械啮合,如果对铝箔进行表面处理,增加铝箔与CPP间的机械结合力,可能会成为提高铝塑膜热封强度的有效手段之一。

关键词: 铝塑膜;热封温度;热封时间;热封强度中图分类号: TM911文献标识码:A DOI:10.3969/j.issn.1001-9731.2019.07.0210 引 言铝塑复合薄膜是包装、建筑和冷却领域的常用功能材料,现已应用于软包锂离子电池领域(LIB)[1-3]。

锂离子电池是一种可以充放电到负载中并多次循环使用的电池。

它由一个或多个电化学电池组成,是许多便携式电信设备的基本电源。

软包装锂电池铝塑膜各向异性及应力模型研究

第45卷 第7期 包 装 工 程2024年4月PACKAGING ENGINEERING ·267·收稿日期:2024-01-29基金项目:中铝科技发展基金资助项目(2018KJZD01) 软包装锂电池铝塑膜各向异性及应力模型研究张灵新1,陈伟2*,李小许1,王秀宾2,李昂1,杜金全1,白万真1(1.中铝河南洛阳铝箔有限公司,河南 洛阳 471000; 2.中铝材料应用研究院有限公司苏州分公司,江苏 苏州 215000)摘要:目的 研究铝塑膜的性能各向异性,并构建其与各层基材性能关系的数学模型。

方法 通过拉伸试验系统研究铝塑膜各层基材的各向异性特征及应力应变行为,采用层状复合材料的混合定律,构建铝塑膜的强度与基材强度的关系模型。

结果 聚丙烯膜强度各向异性指数最低为1.5,尼龙膜延伸率各向异性指数最低为−0.8,铝箔的强度和延伸率各向异性指数分别为4.0和−8.7,铝塑膜复合膜的强度和延伸率各向异性指数与铝箔接近,是影响铝塑膜各向异性的关键基材。

结论 基于混合定律采用线性回归分析方法构建的铝塑膜应力模型与实际测试结果吻合良好,在工程领域可以用作铝塑膜基材选型的参考。

关键词:锂电池;铝塑膜;各向异性;混合定律;应力模型中图分类号:TB333 文献标志码:A 文章编号:1001-3563(2024)07-0267-07 DOI :10.19554/ki.1001-3563.2024.07.033Anisotropy and Stress Model of Aluminum-plastic Films for Soft EncapsulatedLithium-ion BatteriesZHANG Lingxin 1, CHEN Wei 2*, LI Xiaoxu 1, WANG Xiubin 2, LI Ang 1, DU Jinquan 1, BAI Wanzhen 1(1. Chinalco Henan Luoyang Aluminum Foil Co., Ltd., Henan Luoyang 471000, China;2. Chinalco Materials Application Research Institute Co., Ltd., Suzhou Branch, Jiangsu Suzhou 215000, China) ABSTRACT: The work aims to study the performance anisotropy of aluminum-plastic films and construct a mathematical model for strength of films with that of the substrate. The anisotropic characteristics and stress-strain behavior of each layer of aluminum-plastic film substrates were studied by tensile test. Based on the mixing law of laminated composites, the relationship model between the strength of aluminum-plastic films and the strength of substrates was constructed. The results showed that the lowest anisotropy index of strength of polypropylene films was 1.5, the lowest anisotropy index of elongation of nylon films was −0.8, and the anisotropy index of strength and elongation of aluminum foils were 4.0 and −8.7, respectively. Moreover, the anisotropy index of strength and elongation of aluminum-plastic laminated composite films was close to that of aluminum foils, which was the key substrate affecting the anisotropy of aluminum-plastic films. The stress model of aluminum-plastic films constructed based on the mixing law and linear regression analysis method is in good agreement with the actual results, indicating that it can be used as a reference for the selection of aluminum-plastic film substrates in the engineering field.KEY WORDS: lithium battery; aluminum-plastic film; anisotropy; mixture law; stress model铝塑复合膜对软包装锂电池的安全性和可靠性至关重要[1]。

锂离子电芯生产过程工艺流程图--

电芯入包 装膜

一次短 路检测

卷芯平压Leabharlann 外观 检查卷芯卷绕

折边

方形

真空吸液

图 例 附 号 说 明

编制 日期

真空预封

需用原 材料

检验工序

暂存等 待工序

常温 搁置

预充化成

测电压

高温 静置

热压

操作工序

操作并检 验工序

贮存工序

成品入库/ 成品出货

成品包装

外观 检查

审核 日期

真空热封

二次热封

切边

正负极转 镍、贴胶纸

称重 配片 抽检有偏重时 抽检无异常时

负极 耳

称重 配片 抽检有偏轻时

抽检无异常时

铝塑 膜

铝塑膜 成型

正极耳 裁切

正极焊 正极耳

负极耳 裁切

负极焊 负极耳

正极除尘

高温 胶带

正极耳 位包胶

负极除尘

高温 胶带

负极耳 位包胶

隔膜

隔膜裁切

注电解液

注液前真 空烘烤

气袋扩口

外观检查

贴保护膜

二次短路 测试

侧封

顶封

二次软包装锂离子电池生产过程工艺流程图

正极 原料

粉料烘烤

正极配料

铝箔 正极涂布

负极 原料

粉料烘烤

NG 测含 水量

负极配料

铜箔 负极涂布

正极段 切大片

正极连 续辊压

负极段 切大片

负极连 续辊压

正极辊 压大片

正极段 切大片

负极辊 压大片

负极段 切大片

正极小 片分切

负极小 片分切

外观检查 外观检查

正极 耳

弧形

NG 分容复测

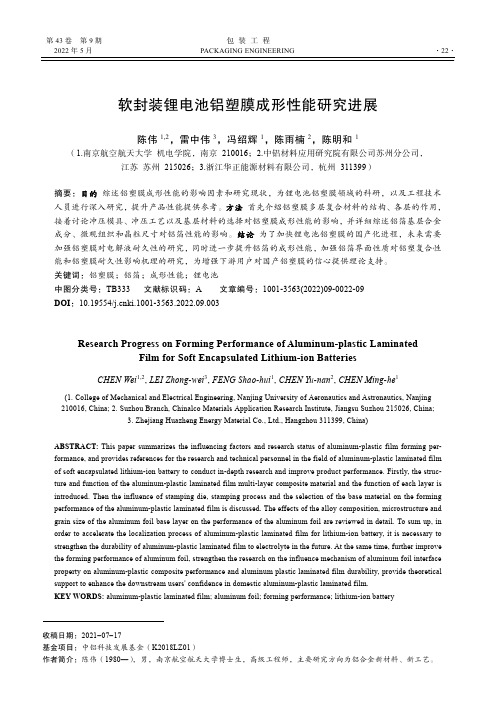

软封装锂电池铝塑膜成形性能研究进展

第43卷第9期包装工程2022年5月PACKAGING ENGINEERING·22·软封装锂电池铝塑膜成形性能研究进展陈伟1,2,雷中伟3,冯绍辉1,陈雨楠2,陈明和1(1.南京航空航天大学机电学院,南京210016;2.中铝材料应用研究院有限公司苏州分公司,江苏苏州215026;3.浙江华正能源材料有限公司,杭州311399)摘要:目的综述铝塑膜成形性能的影响因素和研究现状,为锂电池铝塑膜领域的科研,以及工程技术人员进行深入研究,提升产品性能提供参考。

方法首先介绍铝塑膜多层复合材料的结构、各层的作用,接着讨论冲压模具、冲压工艺以及基层材料的选择对铝塑膜成形性能的影响,并详细综述铝箔基层合金成分、微观组织和晶粒尺寸对铝箔性能的影响。

结论为了加快锂电池铝塑膜的国产化进程,未来需要加强铝塑膜对电解液耐久性的研究,同时进一步提升铝箔的成形性能,加强铝箔界面性质对铝塑复合性能和铝塑膜耐久性影响机理的研究,为增强下游用户对国产铝塑膜的信心提供理论支持。

关键词:铝塑膜;铝箔;成形性能;锂电池中图分类号:TB333 文献标识码:A 文章编号:1001-3563(2022)09-0022-09DOI:10.19554/ki.1001-3563.2022.09.003Research Progress on Forming Performance of Aluminum-plastic LaminatedFilm for Soft Encapsulated Lithium-ion BatteriesCHEN Wei1,2, LEI Zhong-wei3, FENG Shao-hui1, CHEN Yu-nan2, CHEN Ming-he1(1. College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing210016, China; 2. Suzhou Branch, Chinalco Materials Application Research Institute, Jiangsu Suzhou 215026, China;3. Zhejiang Huazheng Energy Material Co., Ltd., Hangzhou 311399, China)ABSTRACT: This paper summarizes the influencing factors and research status of aluminum-plastic film forming per-formance, and provides references for the research and technical personnel in the field of aluminum-plastic laminated film of soft encapsulated lithium-ion battery to conduct in-depth research and improve product performance. Firstly, the struc-ture and function of the aluminum-plastic laminated film multi-layer composite material and the function of each layer is introduced. Then the influence of stamping die, stamping process and the selection of the base material on the forming performance of the aluminum-plastic laminated film is discussed. The effects of the alloy composition, microstructure and grain size of the aluminum foil base layer on the performance of the aluminum foil are reviewed in detail. To sum up, in order to accelerate the localization process of aluminum-plastic laminated film for lithium-ion battery, it is necessary to strengthen the durability of aluminum-plastic laminated film to electrolyte in the future. At the same time, further improve the forming performance of aluminum foil, strengthen the research on the influence mechanism of aluminum foil interface property on aluminum-plastic composite performance and aluminum plastic laminated film durability, provide theoretical support to enhance the downstream users' confidence in domestic aluminum-plastic laminated film.KEY WORDS: aluminum-plastic laminated film; aluminum foil; forming performance; lithium-ion battery收稿日期:2021-07-17基金项目:中铝科技发展基金(K2018LZ01)作者简介:陈伟(1980—),男,南京航空航天大学博士生,高级工程师,主要研究方向为铝合金新材料、新工艺。

软包电芯结构

软包电芯结构软包电芯是一种常见的锂离子电池结构,被广泛应用于电动汽车、电动工具、移动设备等领域。

相比于其他电芯结构,软包电芯具有较高的能量密度、较轻的重量和较好的安全性能,因此备受青睐。

软包电芯的结构由正极、负极、电解质、隔膜和外壳组成。

正极材料通常采用锂镍钴锰氧化物(NCM)或锂铁磷酸(LFP),负极材料则使用石墨。

电解质是软包电芯中起到导电和隔离正负极的作用,常见的电解质有液态电解质和固态电解质。

软包电芯的隔膜通常采用聚烯烃材料,如聚乙烯或聚丙烯。

软包电芯的外壳一般采用铝塑复合膜或铝箔包覆,以保护电芯内部结构并防止电池液体泄漏。

与金属壳体的圆柱形电芯相比,软包电芯具有更大的灵活性,可以根据设备的形状和尺寸进行定制。

此外,软包电芯还具有较好的散热性能,能够更好地承受高功率放电和充电。

软包电芯的优点之一是其较高的能量密度。

软包电芯由于无需金属壳体,可以更充分地利用电芯内部空间,提高电池的能量密度。

这使得软包电芯在电动汽车等对续航里程要求较高的领域具有较大优势。

另一个优点是软包电芯的轻量化设计。

软包电芯相较于金属壳体电池,重量更轻,使得设备整体重量更轻便,适用于移动设备和便携式电子产品。

轻量化设计也有助于提高电动汽车的能效,减少能源消耗。

软包电芯还具有较好的安全性能。

软包电芯与金属壳体电芯相比,由于其内部采用软包材料,因此在受到外部冲击时更不容易短路和爆炸。

此外,软包电芯的电解质也可以采用固态电解质,进一步提高电池的安全性能。

然而,软包电芯也存在一些缺点。

首先,软包电芯的制造工艺相对复杂,生产成本较高。

其次,软包电芯的循环寿命相对较短,容易受到机械应力的影响而损坏。

此外,软包电芯的散热性能相对较差,需要配备散热系统以防止过热。

为了解决软包电芯存在的问题,目前研究者们正在不断努力改进电芯结构和材料。

例如,使用新型材料和制造工艺,提高软包电芯的循环寿命和安全性能。

同时,也在研究新型散热材料和散热系统,以提升软包电芯的散热性能。

软封装锂电池铝塑膜成形性能研究进展

软封装锂电池铝塑膜成形性能研究进展摘要:铝质复合膜是一种新兴的功能薄膜,由于其封装、耐温性、耐氧性、防潮性、穿孔性和腐蚀性等良好特性,已被广泛应用于锂离子电池的包装领域。

铝质复合膜通常由外保护膜、外粘结剂、铝箔、内粘结剂和内聚丙烯薄膜层组成,这是一种热封装材料,特别是锂电池包装材料,对聚丙烯薄膜层的性能要求很高。

当铝塑膜用于电池成型时,聚丙烯薄膜表面的摩擦系数过高,可能导致铝塑薄膜的弹坑深度达不到生产要求,热封时聚丙烯薄膜层之间的热封效应也不在现有的报告中,需要添加更多的淀粉、硅等作为聚丙烯酸酯膜层的添加剂,以降低摩擦系数,但使用此类添加剂对产品环境温度的存储和使用要求相对较高。

当温度超过一定温度时,淀粉添加剂由于其分子性质而迁移,从而增加摩擦系数,从而影响脉冲处理。

关键词:铝塑膜;成形性能;锂电池引言铝塑膜为多层复合膜,通常由表层(例如尼龙)、铝层、密封层(例如聚丙烯)和一层粘合剂。

铝表面是锂离子电池的包装,不仅能提供良好的绝缘、耐磨性和密封性,而且能从外界隔绝水和氧气,而铝层则具有极好的稳定性,包括酸、碱液、盐、有机物等。

具有。

锂离子电池具有双层电容器的高性能、耐久性能以及锂离子电池更高的能量密度等优点。

它们是混合化学动力装置。

封装中的锂离子电容器也是由铝外壳制成,带有正负电极、极、电解质、膜等。

构造。

铝质和铝质罩两层之间的热效应,极端层和铝质层之间的热膨胀与包装电子的安全性有关,可能导致锂离子电容器泄漏、鼓仓泄漏、自排放缺陷,甚至造成安全问题。

对封装中锂离子电容器的极限电阻和侧面闭锁进行了研究,发现了锂离子电容器对铝层的热效应,包括绝缘灵敏度、热封测量、热连接面显微镜检查、极差膜和铝膜热阻研究。

成品包中的锂离子电容器直接用作试验对象,正负试验结果直接反映电极和铝箔的热效应,非常适合包装细胞故障分析,避免极耳和铝外壳热处理不当引起的静电安全问题。

1铝塑膜的成形性能软包装锂电池铝塑膜作为锂离子电池芯外容器材料,在电池的性能和安全性方面发挥着至关重要的作用。

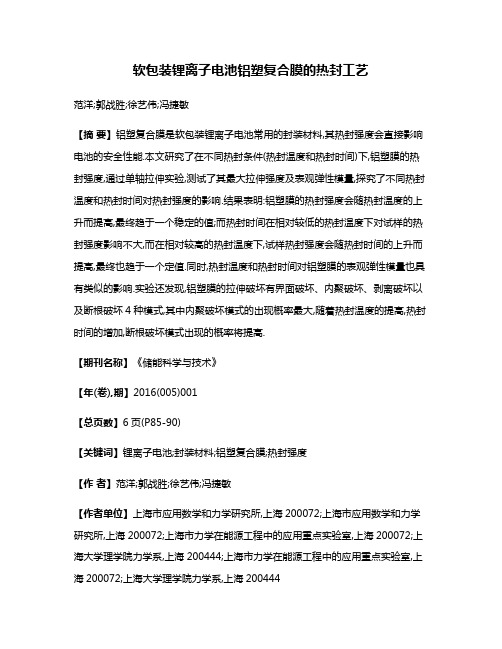

软包装锂离子电池铝塑复合膜的热封工艺

软包装锂离子电池铝塑复合膜的热封工艺范洋;郭战胜;徐艺伟;冯捷敏【摘要】铝塑复合膜是软包装锂离子电池常用的封装材料,其热封强度会直接影响电池的安全性能.本文研究了在不同热封条件(热封温度和热封时间)下,铝塑膜的热封强度,通过单轴拉伸实验,测试了其最大拉伸强度及表观弹性模量,探究了不同热封温度和热封时间对热封强度的影响.结果表明:铝塑膜的热封强度会随热封温度的上升而提高,最终趋于一个稳定的值;而热封时间在相对较低的热封温度下对试样的热封强度影响不大,而在相对较高的热封温度下,试样热封强度会随热封时间的上升而提高,最终也趋于一个定值.同时,热封温度和热封时间对铝塑膜的表观弹性模量也具有类似的影响.实验还发现,铝塑膜的拉伸破坏有界面破坏、内聚破坏、剥离破坏以及断根破坏4种模式,其中内聚破坏模式的出现概率最大,随着热封温度的提高,热封时间的增加,断根破坏模式出现的概率将提高.【期刊名称】《储能科学与技术》【年(卷),期】2016(005)001【总页数】6页(P85-90)【关键词】锂离子电池;封装材料;铝塑复合膜;热封强度【作者】范洋;郭战胜;徐艺伟;冯捷敏【作者单位】上海市应用数学和力学研究所,上海200072;上海市应用数学和力学研究所,上海200072;上海市力学在能源工程中的应用重点实验室,上海200072;上海大学理学院力学系,上海200444;上海市力学在能源工程中的应用重点实验室,上海200072;上海大学理学院力学系,上海200444【正文语种】中文【中图分类】TM911软包装锂离子电池由于在形状和尺寸方面的灵活性,往往可以满足更高的能量密度要求,以适应电池“更薄”、“更小”的发展趋势[1]。

但是,这也对锂离子电池包装过程中的工艺、封装材料的性能以及封装后的强度提出了更高的要求。

铝塑膜是软包装锂离子电池常用的封装材料,是电解液和电芯的载体。

电池使用过程中可能会发生胀气,所以铝塑膜需要承担防爆、防漏等多重任务,必须具备足够的热封强度,防止事故的发生。

聚合物软包电池铝塑膜裁切尺寸设计规范

聚合物软包电池铝塑膜裁切尺寸设计规范1. 规范目的为方便设计新型号电池时,确定合理的铝塑膜裁切尺寸,在保证产品质量的前提下,节约铝塑膜,减少铝塑膜边角料或是零边角料。

2. 现有铝塑膜规格目前铝塑膜三大供应厂商DNP、昭和、住友公司的铝塑膜规格尺寸主要有480mm*δμm和400mm*δμm(其中δ为铝塑膜厚度),定制规格除外。

3.铝塑膜裁切尺寸图1 冲盒铝塑膜相关尺寸图3.1先论证铝塑膜裁切宽度尺寸a.铝塑膜裁切宽度规格为达到铝塑膜裁切时无边角料的理想状态,设计铝塑膜裁切宽度应为400或480的公约数,如50、57、66、80、96、100、120、133、160、200等10种规格。

b.冲盒拉深变形侧封边预留宽度B1为保证铝塑膜冲盒后侧封边拉深变形后最小宽度≥6mm,对侧封边预留设计要求如下:1)模具凹坑长度≤150mm,B1=12mm;2)模具凹坑长度>150mm,B1=15mm。

c.模具凹坑宽度尺寸B2d.一封边宽度B3=5mm,目前一封封头宽度为5mme.为保证一封均能被封住,一封外未封区宽度B4=1~3mm,取中间值2mmf.为保证一封效果,一封热辐射区域宽度B5=1~3mm,取最大值3mmg.为确保二封无电解液溅到电池主体上,二封刺刀距电芯主体的距离B6≥13mm,取最小值13mm h.为保证二封真空除气效果二封刺刀口最小有效宽度B7≥4mm,取最小值4mm综上,为保证二封除气效果,要求电池气袋边宽度B8=B-B1-B2=B-B2-12(15)≥B3+B4+B5+B6+B7=5+2+3+13+4=27mm,B=50、57、66、80、96、100、120、133、160、200,即设计铝塑膜裁切宽度尺寸时,只要气袋边宽度大于27mm即可满足二封除气效果。

另外,对注液量≥8.0g的电池,还要综合考虑气袋长度对注液工序的影响,避免电池注液后气袋内电解液过满溢出污染腐蚀电池,此时电池气袋边宽度B8要求≥33mm,视实际情况而定,要求注液后满足电解液液面距气袋边缘的高度≥10mm即可。