注塑工艺及成本构成分析ppt课件

合集下载

注塑成型简介ppt课件

缺点: 非常容易产生飞边.

7

1.6 纤维强化树脂(FRP)成型

a. 工艺流程

纤维强化树脂——在基料含有大比例的玻璃或碳精等纤维做 为联结强化的塑料.

FRP成型目前主要有复合模压(SMC)和手糊成型两种方式: SMC——将编织的纤维片材用塑料夹紧后放入金属模具内热

压成型. 手糊成型——在底模上铺上纤维织物,然后

均匀涂刷上混有黏合剂的树 脂溶剂,经多次涂覆固化成型.

b. 特点

SMC——制品料厚均一,能成型复杂的形状,且制品内外面的 表面质量较好.

手糊成型——不使用专门的机械设备,特别适用大型壳体制品, 但是料厚难以控制,生产周期较长,不适合大规模生 8

产.

1.7 转移成型

a. 工艺流程

1.将成型原料放入加热室使之软化. 2.向加热室加压, 将软化的融料压入密闭的模腔. 3.软化的融料在模腔那降温固化,最后打开模具取出硬化的

缺点: 不能成型复杂的形状特征.

6

1.5 反应射出成型(RIM)

a. 工艺流程

将低分子量,低粘度的反应性原液, 在压力下通过混合室,同时注入到密 闭的模具腔体中反应而形成具有刚性 和弹性的高分子材料

b. 特点

优点: 1.成型压力远低于注射成型,故铝模和玻璃钢模具也能

批量生产.

2.能够成型大型和较复杂的形状.

41

39

9.其它要点

1. 注射模是通过外部压力注入原料,从而成型产品的模具。 采用塑胶原料成型 → 注塑 采用金属原料成型 → 压铸

2. 模具合模后将形成一个闭合的空腔,注射过程中多余的气体 将从分型面或其它狭缝中排出。 3. 制品的形状与模具互补,设计制品时请多多考虑模具的形状 及结构。

40

《注塑成型培训教材》课件

翘曲

总结词

翘曲是指塑料制品在冷却过程中,由于各部 位冷却速率不均或收缩率差异,导致产品发 生弯曲或扭曲的现象。

详细描述

翘曲会影响塑料制品的外观质量和尺寸精度 ,甚至导致装配困难。翘曲的原因可能包括 模具温度分布不均、塑料收缩率不一致或注 射工艺参数设置不当。解决方案包括优化模 具温度分布、选择收缩率相近的塑料材料或 调整注射工艺参数。

模具温度

控制模具的温度,影响塑 料的冷却和固化过程,对 产品质量和生产效率有重 要影响。

加热和冷却系统

设计和维护加热和冷却系 统,确保温度控制的准确 性和稳定性。

压力控制

注射压力

在注射过程中,控制塑料 进入模具时的压力,确保 塑料能够均匀地填充模具 。

保压压力

在塑料填充模具后,通过 施加保压压力,减少塑料 收缩和内部应力,提高产 品质量。

总结词

欠注是指塑料熔体在模具型腔内流动不充分,导致产品局部出现未被塑料填充的区域。

详细描述

欠注通常发生在模具浇口处或模具型腔的深腔处,导致产品出现缺料、不完整或明显的凹陷。可能的原因包括注 射量不足、注射压力低、注射速度慢或模具温度过高。解决方案包括增加注射量、提高注射压力、加快注射速度 和降低模具温度。

同时,注塑成型也存在一些缺点,如模具 成本高、生产周期长、废料处理困难等。

在实际生产中,需要根据制品的具体要求 和生产条件选择合适的成型工艺。

02

注塑成型设备

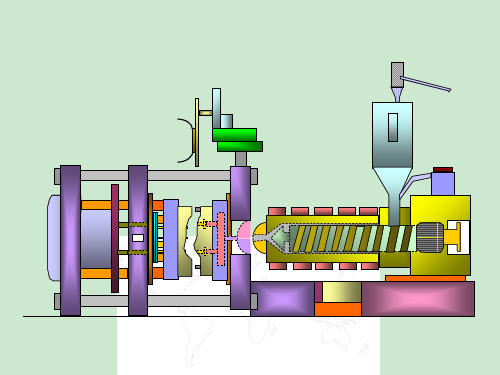

注塑机简介

注塑机定义

注塑机是一种塑料加工成 型设备,通过高温熔融塑 料,注入模具并冷却固化 ,形成所需形状的塑料制

品。

注塑机发展历程

简述注塑机从最早的手动 压塑机到现在的自动化、 智能化注塑机的发展过程

注塑成型技术培训之工艺理解PPT课件

(2)模具设计不合理,熔体的流程过大,流动阻力过大

问:压力是指什么?是不是高速度必须要高压力来保持,低速 度要低压力? (3)多型腔模具,各个模腔的流动不平衡造成局部填充不足

(4)型腔内排气不良 ,充填模腔时,夹入空气,造成反压

2021/4/2

.

21

第二章成型缺陷

2021/4/2

.

22

目录

➢ 引言--------------4 ➢ 缺胶-----------------13 ➢ 披锋--------------------23 ➢ 缩痕-----------------------33 ➢ 气泡--------------------------48 ➢ 熔接痕---------------------------57 ➢ 变形--------------------------------64 ➢ 开裂----------------------------------74 ➢ 粘模------------------------------------83 ➢ 银纹--------------------------------------92 ➢ 浇口区域缺陷--------------------------------98 ➢ 产品外观颜色问题-----------------------------117 ➢ 脆弱---------------------------------------------148 ➢ 层状剥离-------------------------------------------151

要解决这些缺陷,可以从以下几个方面进行考虑:

➢ 第一步 确定缺陷的影响

➢ 首先大家要明白一个概念,注塑件是产品而非工艺品;并非有

问:压力是指什么?是不是高速度必须要高压力来保持,低速 度要低压力? (3)多型腔模具,各个模腔的流动不平衡造成局部填充不足

(4)型腔内排气不良 ,充填模腔时,夹入空气,造成反压

2021/4/2

.

21

第二章成型缺陷

2021/4/2

.

22

目录

➢ 引言--------------4 ➢ 缺胶-----------------13 ➢ 披锋--------------------23 ➢ 缩痕-----------------------33 ➢ 气泡--------------------------48 ➢ 熔接痕---------------------------57 ➢ 变形--------------------------------64 ➢ 开裂----------------------------------74 ➢ 粘模------------------------------------83 ➢ 银纹--------------------------------------92 ➢ 浇口区域缺陷--------------------------------98 ➢ 产品外观颜色问题-----------------------------117 ➢ 脆弱---------------------------------------------148 ➢ 层状剥离-------------------------------------------151

要解决这些缺陷,可以从以下几个方面进行考虑:

➢ 第一步 确定缺陷的影响

➢ 首先大家要明白一个概念,注塑件是产品而非工艺品;并非有

详细的注塑成型工艺介绍PPT课件可修改全文

◆ 垂直型

Ⅱ. 注塑成型机

<形体(锁模)方式分类> ◆ 直压式的构造

形体(锁模)Cylinder

稼动 Die-platen

形体(锁模)油压Hose

油压 推杆

Ⅱ. 注塑成型机

◆ 曲臂式(Toggle)的构造

移动Die Plate

Ejector Cylinder Tail Stock

型后调整装置

Toggle Link

■ 形体(锁模)装置(Clamping Unit)

在注塑时用强力来维持模具,防止模具发生推动的装置

<形体装置的构成>

① 固定板,可动板(型板, Die Platen) - 固定板, 可动板所构成 - 固定板固定在Frame上, 可动板随着Tie-bar开闭模具

② Tie-bar - 支持型板,在模具开闭动作时,发挥Guide功能 - 在Toggle式,通过Tie-bar的伸张引起的弹性恢复力而发生形体(锁模)力。

最

成型区间

大

射

出

压

力

注塑机 最大注塑压力

( Mpa )

最佳注塑速度区间 Fill time( sec )

Ⅲ. 注塑成型条件

■ 流动 理论

4 -1. 最佳注塑速度

最佳的注塑速度是,在给出的条件下使注塑压力最小化. 根据型腔的厚度注塑速度也应不同.薄的比厚的有效流动 断面较小,所以要增加注塑速度 提高全段变形率,增加摩擦变形力,才能使流动温度稳定,使注塑压力减小.

Ⅱ. 注塑成型机

③ 形体(锁模) Cylinder - 模具在开闭时,发生形体力的油压Cylinder 直压式 : Piston直接结合到可动板 Toggle式 : 通过Toggle Link的构造,可增加力量

注塑成型工艺理论基础PPT课件

热导率

塑料的热导率较低,在注塑过程 中热量传递较慢,需要合理设计 模具结构和加热方式。

塑料的化学性质

聚合物的分子结构

聚合物的分子结构决定了塑料的化学 性质,包括耐化学腐蚀性、耐热性、 抗氧化性等。

添加剂

塑料中添加的填料、颜料、增塑剂等 添加剂也会影响其化学性质,进而影 响注塑成型工艺。

塑料的流动行为

注塑机的结构

注塑机主要由注射装置、合模装置、 液压系统、电气控制系统和加热冷却

系统等部分组成。

注射装置负责将塑料原料加热融化, 并将其注射入模具中。

合模装置负责控制模具的开合,确保 模具能够顺利地打开和关闭。

液压系统提供注塑机的动力,使注射 装置和合模装置能够按照要求进行工 作。

电气控制系统负责控制注塑机的各个 动作,确保注塑机能够按照预设的程 序进行工作。

05 注塑成型工艺参数

注射压力

注射压力

注射压力是注塑成型工艺中最重要的参数之一,它决定了塑料熔体在模具型腔内的流动行 为。注射压力的大小直接影响产品的质量、尺寸和外观。

注射压力的作用

注射压力的主要作用是克服塑料熔体在模具型腔内的流动阻力,使熔体充满型腔并施加足 够的压力,以保证产品密实、饱满。同时,注射压力还可以促进塑料熔体与模具型腔表面 的热交换,使塑料熔体快速冷却和固化。

注塑成型工艺的发展趋势

高精度与高效率

智能化与自动化

随着科技的发展,注塑成型工艺正朝着高 精度、高效率的方向发展,以满足市场对 高品质、高效率产品的需求。

注塑成型工艺正与自动化、智能化技术相 结合,实现生产过程的自动化控制和智能 化管理,提高生产效率和产品质量。

环保与可持续发展

新材料与新技术的应用

随着环保意识的提高,注塑成型工艺正朝 着环保和可持续发展的方向发展,以减少 对环境的负面影响。

注塑工艺培训 ppt课件

注塑成型是利用塑料的热物理性质,把物料从料斗加入料筒中,料筒外 由加热圈加热,使物料熔融,在料筒内装有在外动力马达作用下驱动旋转的 螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺 杆剪切的双重作用下逐渐塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩 擦力及剪切力的作用下,把已熔融的物料推到螺杆头部,与此同时,螺杆在 物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程,然后,螺 杆在注射油缸活塞推力的作用下,以高速、高压,将储料室内的熔融料通过 喷嘴注射到模具的型腔中,型腔中的熔料经过保压、冷却、固化定型后,模 具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具 顶出落下。

9、换模台车系统

换模台车系统是通过工业工程的方法,将 模具的产品换模时间、生产启动时间或调 整时间等尽可能减少的一种过程改进方法。 可提供单机单模,单机双模,多机共享等 多种换模方式,能在短时间内完成模具移 入、定位、锁模和移出,提升换模工作效 率。 1. 減少換模待機時間。 2. 台車移動自動對機台尋位。 3. 模具移入自動檢知開模行程、 到位及定位裝置。 4. 模具滑落防呆保護裝置。

6、热流道控制器

热流道是通过加热的办法来保证流道 和浇口的塑料保持熔融状态。热流道系统 一般由热喷嘴、分流板、温控箱和附件等 几部分组成。热喷嘴一般包括两种:开放 式热喷嘴和针阀式热喷嘴。由于热喷嘴形 式直接决定热流道系统选用和模具的制造, 因而常相应的将热流道系统分成开放式热 流道系统和针阀式热流道系统。

传送带输送

机器人引取

脱模

冷却

上件

人工擦拭

火焰处理

除静电

底漆喷涂

底漆流平

色漆喷涂

下件

手修

面品检查

烘干处理

9、换模台车系统

换模台车系统是通过工业工程的方法,将 模具的产品换模时间、生产启动时间或调 整时间等尽可能减少的一种过程改进方法。 可提供单机单模,单机双模,多机共享等 多种换模方式,能在短时间内完成模具移 入、定位、锁模和移出,提升换模工作效 率。 1. 減少換模待機時間。 2. 台車移動自動對機台尋位。 3. 模具移入自動檢知開模行程、 到位及定位裝置。 4. 模具滑落防呆保護裝置。

6、热流道控制器

热流道是通过加热的办法来保证流道 和浇口的塑料保持熔融状态。热流道系统 一般由热喷嘴、分流板、温控箱和附件等 几部分组成。热喷嘴一般包括两种:开放 式热喷嘴和针阀式热喷嘴。由于热喷嘴形 式直接决定热流道系统选用和模具的制造, 因而常相应的将热流道系统分成开放式热 流道系统和针阀式热流道系统。

传送带输送

机器人引取

脱模

冷却

上件

人工擦拭

火焰处理

除静电

底漆喷涂

底漆流平

色漆喷涂

下件

手修

面品检查

烘干处理

注塑工艺培训课程PPT.

到缓冲,便于保护模具且运动平稳,当锁模到 时间投入,投入时间多少?

在收到书面确认书之前,被聘用的新雇员总不愿意掉目前的工作。所以书面确认要尽快发出,以便让新雇员在规定的时间之前提出辞

达低压锁模位置值,就进入了低压锁模状态, 职申请,尽快到你处工作。

心理学里面基本的安全感是出自这个角度。如果说你与客户谈话时,双方还没有取得信任,马上走得很近,对方会有一种自然的抗拒、 抵触心理。在心理学里边曾经有过这样的案例,当一个人对另一个人反感的时候,他连对方身体散发出来的味道都讨厌,当这个人对

电视 收音机 电脑外壳

汽车灯 反光镜 光学透镜 眼镜 警告标志

PP,PE

PS,PP, ABS,

PS,ABS ABS,PC, PMMA,PC PA

不同种类产品的模腔内压力

锦珂

运用组

流长与 壁厚的 比率

普通一般商品 瓶盖类 100-150:1 30-100:1

外盖类 100-150:1

技术包装品 壳体产品 光

机器关锁模过程 高压

低速

低压

开模止 位置

快速转 低速点

低速转 低压点

低压转 完全锁 高压点 模位置

锦珂

2、在安装模具的调模过程中设置锁模动作的参数,要

设置的参数有4段的速度和压力,以所示。

锁模参数 快速阶段

中速阶段

低压阶段

高压阶段

控制方式 位置(mm)

本阶段以速度为主要控制目 本阶段以压力为主要控制目标, 标,通过调整压力来达到目 速度可大可小,以时间控制压力 标速度,以位置控制速度的 的转换点 转换点

锦珂

锦珂

如前所述,锁模过程分4段,首先动模板以 2.家长在炒菜、煎炸食品时,不要在周围玩耍、打扰,以防被溅出的热油烫伤;年龄较大的同学在学习做菜时,注意力要集中,不要

在收到书面确认书之前,被聘用的新雇员总不愿意掉目前的工作。所以书面确认要尽快发出,以便让新雇员在规定的时间之前提出辞

达低压锁模位置值,就进入了低压锁模状态, 职申请,尽快到你处工作。

心理学里面基本的安全感是出自这个角度。如果说你与客户谈话时,双方还没有取得信任,马上走得很近,对方会有一种自然的抗拒、 抵触心理。在心理学里边曾经有过这样的案例,当一个人对另一个人反感的时候,他连对方身体散发出来的味道都讨厌,当这个人对

电视 收音机 电脑外壳

汽车灯 反光镜 光学透镜 眼镜 警告标志

PP,PE

PS,PP, ABS,

PS,ABS ABS,PC, PMMA,PC PA

不同种类产品的模腔内压力

锦珂

运用组

流长与 壁厚的 比率

普通一般商品 瓶盖类 100-150:1 30-100:1

外盖类 100-150:1

技术包装品 壳体产品 光

机器关锁模过程 高压

低速

低压

开模止 位置

快速转 低速点

低速转 低压点

低压转 完全锁 高压点 模位置

锦珂

2、在安装模具的调模过程中设置锁模动作的参数,要

设置的参数有4段的速度和压力,以所示。

锁模参数 快速阶段

中速阶段

低压阶段

高压阶段

控制方式 位置(mm)

本阶段以速度为主要控制目 本阶段以压力为主要控制目标, 标,通过调整压力来达到目 速度可大可小,以时间控制压力 标速度,以位置控制速度的 的转换点 转换点

锦珂

锦珂

如前所述,锁模过程分4段,首先动模板以 2.家长在炒菜、煎炸食品时,不要在周围玩耍、打扰,以防被溅出的热油烫伤;年龄较大的同学在学习做菜时,注意力要集中,不要

注塑工艺相关资料PPT(58张)

调机指南概述

2.3 模具温度: 指模腔表面温度。根据模具型腔各部分的形状不同 而设定温度不同。一般是难走胶的部位模温要求高一点, 前模的温度略高于后模温度。当各部位设定温度后,要 求其温度波动要小,所以往往需使用恒温机、冷水机等 辅助设备来调节模温。 三、位置参数: 3.1 螺杆位置(S): 螺杆的射胶速度、压力的分段转换位置,称之为螺 杆位置。具体分段如下:S0 S1 S2 S3 SS。其中, S0 SS等于一啤所需用的熔胶量,SS不能小于1mm(一般 在1.5-4.0mm之间); S0、S1、S2、S3 、SS为螺杆位置分段, 根据熔胶流经模腔的位置而具体设定, S0 S1 S2 S3 SS为射胶段。

调机指南概述

5.2螺杆转速(R):

螺杆向炮筒计量室供料时旋转的速度称之为螺杆转速。 它影响螺杆的后退速度;当背压设定后,螺杆转速越高,后 退速度越大。调节螺杆转速则可以调节胶料的塑化效果,改 善制品的色调不均、混色等缺陷,但螺杆转速过高会导致胶 料过度剪切而产生分解,同时还会造成空气混入料筒,使制 品产生气泡。PC、PE、PVC、POM、PMMA等粘度较大的 热敏性塑料,都不宜用高螺杆转速。螺杆转速用R1、R2表示, 一般R1用中速,R2用低速,这样对塑机有保护作用。 5.2.1螺杆的构造 螺杆由供给部和压缩部及计量部三部分组成。所谓压缩 比TF(供给部螺纹深)/TM(计量部螺纹深)一般为1.5~3压 缩比越大,剪切作用就越大。

4.

模具:

提高背压

5 . 减少松退行程 1. 增大浇口及流道的截面积 2. 提高模腔表面温度

缺陷: 皱纹

Defect: record grooves effect

皱纹

皱纹改善对策

工艺

注塑成型工艺介绍PPT课件

荣幸这一路,与你同行

It'S An Honor To Walk With You All The Way

演讲人:XXXXXX 时 间:XX年XX月XX日

注塑机

却系统

电控 系统

是注塑机的”中枢神经” 系统,它控制着注塑机的 各种程序及其动作

润滑 系统

液压 系统

液压系统是为注塑机的 各种工作油缸提供压力 和速度的回路

是为注塑机的动模板、 调模装置、连杆铰链等 处有运动的部位提供润 滑条件的回路

Part1 注塑机介绍 Part2 注塑成型原理介绍 Part3 注塑成型的主要步骤

Part3 注塑成型的主要步骤 3.1 流程图

开始

烘料

架模具

连接水路

清洗料管

调机

结束

Part3 注塑成型的主要步骤

3.2 各个程序中的注意事项

A 烘料 烘料时需按照材料的物性表来进行,时间不可以太长也不可以太短.烘料太长会

导致产品发黄,变脆;烘料时间太短会让料未完全烘干,产品会有料花.

B 架模具 在将模具放入时,需要确认顶棍的位置是否正确? 调整模具的开以及闭,确认是

Part4 注塑机的主要界面介绍

在进行射出成型时,通常会使用到成型机台的以下几个界面:

料管温度设定界面 锁模顶针界面 射出设定界面 溶胶松退界面

Part4 注塑机的主要界面介绍

下图为料管温度的设定表.在这个界面中,设定温度栏根据原料的物性表选择设 定料管温度,具体可以参考下页表格中的值.

下表为各种常用原料的料管温度设定参考值.

烘料桶温度 烘料时

(℃) /

间(H) /

/

/

/

/

/

/

60-90 2 - 4

It'S An Honor To Walk With You All The Way

演讲人:XXXXXX 时 间:XX年XX月XX日

注塑机

却系统

电控 系统

是注塑机的”中枢神经” 系统,它控制着注塑机的 各种程序及其动作

润滑 系统

液压 系统

液压系统是为注塑机的 各种工作油缸提供压力 和速度的回路

是为注塑机的动模板、 调模装置、连杆铰链等 处有运动的部位提供润 滑条件的回路

Part1 注塑机介绍 Part2 注塑成型原理介绍 Part3 注塑成型的主要步骤

Part3 注塑成型的主要步骤 3.1 流程图

开始

烘料

架模具

连接水路

清洗料管

调机

结束

Part3 注塑成型的主要步骤

3.2 各个程序中的注意事项

A 烘料 烘料时需按照材料的物性表来进行,时间不可以太长也不可以太短.烘料太长会

导致产品发黄,变脆;烘料时间太短会让料未完全烘干,产品会有料花.

B 架模具 在将模具放入时,需要确认顶棍的位置是否正确? 调整模具的开以及闭,确认是

Part4 注塑机的主要界面介绍

在进行射出成型时,通常会使用到成型机台的以下几个界面:

料管温度设定界面 锁模顶针界面 射出设定界面 溶胶松退界面

Part4 注塑机的主要界面介绍

下图为料管温度的设定表.在这个界面中,设定温度栏根据原料的物性表选择设 定料管温度,具体可以参考下页表格中的值.

下表为各种常用原料的料管温度设定参考值.

烘料桶温度 烘料时

(℃) /

间(H) /

/

/

/

/

/

/

60-90 2 - 4

注塑工艺及材料知识ppt课件

主流道 分流道

27

一.注塑模具结构

1.4.2 分型面与排气系统 分型面:打开模具取出塑件或浇注系统凝料的面。 排气系统:塑料熔体注入型腔,同时腔内空气需排出。

28

一.注塑模具结构

1.4.3 成型机构 构成模具型腔的零件:型腔、型芯、滑块、斜顶、镶件等。

滑块

型腔

成品

型芯 滑块

型芯

滑块

滑块

镶件

斜顶

29

原因分析与对策:

44

二.注塑成型缺陷及原因

2.3.2 缩水 溶胶转为固体时,肉厚处体积收缩慢,形成拉应力,若制品表面硬度不够,而又无胶补充,制品表面

便被应力拉陷。常见部位壁厚区,如加强筋或柱位与制品表面的交界处。

缩水:加强筋 附近

缩水:薄厚不均匀部位

缩水:温度控制不良

45

二.注塑成型缺陷及原因

原因分析与对策:

48

二.注塑成型缺陷及原因

33

一.注塑模具结构

1.4.6 侧向分型抽芯机构 液压侧抽芯机构:

母模 产品

型芯孔

公模

公模入子

液压缸

34

一.注塑模具结构

1.4.6 侧向分型抽芯机构 前模跑滑块机构:

大拉桿 彈簧

導套 小拉桿

錐度

定位環 注口襯套 母模仁

公模仁

上固定板 撥桿 母模板 耐磨板 滑塊

開閉器 固定塊 公模板

35

一.注塑模具结构

一.注塑模具结构

1.4 模具组成

• 浇注系统 • 分型面与排气系统 • 成型零件 • 导向与定位机构 • 脱模机构 • 侧向分型抽芯机构 • 调温系统 • 其它零部件

26

一.注塑模具结构

注塑成型工艺ppt课件

5

3、塑料的含水率与干燥温度

9

10

11

塑料制品的设计要点

一、零件的形状应尽量简单、合理、便于成型 :

在保证使用要求前提下,力求简单、便于脱模,尽量避免或减少抽芯机构,不 仅可以大大简化模具结构,便于成型,且能提高生产效率 。

二、零件的壁厚应合理确定:

塑料零件的壁厚取决于塑件的使用要求,太薄会造成制品的强度和刚度不 足,受力后容易产生翘曲变形 ,成型时流动阻力大 ,大型复杂的零件就难以 充满型腔。反之,壁厚过大,不但浪费材料,而且加长成型周期,降低生产率 ,还容易产生气泡、缩孔、翘曲等疵病。因此塑料零件设计时确定零件壁厚应 注意以下几点: 1 在满足使用要求的前提下,尽量减小壁厚; 2 零件的各部位壁厚尽量均匀,以减小内应力和变形。不均匀的壁厚会造成严 重的翘曲及尺寸控制的问题; 3 承受紧固力部位必须保证压缩强度; 4 避免过厚部位产生缩孔和凹陷,如果必须增加紧固力部分的壁厚,需要设计防 收缩结构;见右图所示: 5 成型顶出时能承受冲击力的冲击。

脱模斜度 30′~ 1° 40′~ 1° 30′ 50 ′ ~ 2 ° 20 ′ ~ 1 °

13

塑料制品的设计要点

在具体选择脱模斜度时,还应注意以下几个问题:

1 凡零件精度要求高时,应采用较小的脱模斜度; 2 凡零件有较高、较大的尺寸形状,应选用较小的脱模斜度; 3 零件形状复杂的、不易脱模的应选用较大的脱模斜度; 4 材料的收缩率大的应选用较大的脱模斜度值; 5 零件壁厚较厚时,会使成形收缩增大,脱模斜度应采用较大的数值; 6 如果要求脱模后零件保持在型芯的一边,零件内表面的脱模斜度可比外表面 小;反之,要求脱模后零件留在型腔内,则塑件外表面的脱模斜度应小于内表 面;但当内外表面要求不一致时,往往不能保证壁厚的均匀; 7 增强塑塑料零件脱模斜度应相对偏大,含自润滑剂等易脱模塑料零件脱模斜 度可相对偏小; 8 脱模斜度的方向,一般内孔以小端为准,符合图样,斜度由扩大方向取得。 外形以大端为准,符合图样,斜度由缩小方向取得,一般情况下,脱模斜度α 不包括在零件公差范围内。

3、塑料的含水率与干燥温度

9

10

11

塑料制品的设计要点

一、零件的形状应尽量简单、合理、便于成型 :

在保证使用要求前提下,力求简单、便于脱模,尽量避免或减少抽芯机构,不 仅可以大大简化模具结构,便于成型,且能提高生产效率 。

二、零件的壁厚应合理确定:

塑料零件的壁厚取决于塑件的使用要求,太薄会造成制品的强度和刚度不 足,受力后容易产生翘曲变形 ,成型时流动阻力大 ,大型复杂的零件就难以 充满型腔。反之,壁厚过大,不但浪费材料,而且加长成型周期,降低生产率 ,还容易产生气泡、缩孔、翘曲等疵病。因此塑料零件设计时确定零件壁厚应 注意以下几点: 1 在满足使用要求的前提下,尽量减小壁厚; 2 零件的各部位壁厚尽量均匀,以减小内应力和变形。不均匀的壁厚会造成严 重的翘曲及尺寸控制的问题; 3 承受紧固力部位必须保证压缩强度; 4 避免过厚部位产生缩孔和凹陷,如果必须增加紧固力部分的壁厚,需要设计防 收缩结构;见右图所示: 5 成型顶出时能承受冲击力的冲击。

脱模斜度 30′~ 1° 40′~ 1° 30′ 50 ′ ~ 2 ° 20 ′ ~ 1 °

13

塑料制品的设计要点

在具体选择脱模斜度时,还应注意以下几个问题:

1 凡零件精度要求高时,应采用较小的脱模斜度; 2 凡零件有较高、较大的尺寸形状,应选用较小的脱模斜度; 3 零件形状复杂的、不易脱模的应选用较大的脱模斜度; 4 材料的收缩率大的应选用较大的脱模斜度值; 5 零件壁厚较厚时,会使成形收缩增大,脱模斜度应采用较大的数值; 6 如果要求脱模后零件保持在型芯的一边,零件内表面的脱模斜度可比外表面 小;反之,要求脱模后零件留在型腔内,则塑件外表面的脱模斜度应小于内表 面;但当内外表面要求不一致时,往往不能保证壁厚的均匀; 7 增强塑塑料零件脱模斜度应相对偏大,含自润滑剂等易脱模塑料零件脱模斜 度可相对偏小; 8 脱模斜度的方向,一般内孔以小端为准,符合图样,斜度由扩大方向取得。 外形以大端为准,符合图样,斜度由缩小方向取得,一般情况下,脱模斜度α 不包括在零件公差范围内。

注塑工艺技术培训教材ppt课件

11

注意! 在手动状态下,进行合模(但不要进入高压锁模),并将注射座、螺杆退回停止位置。

关泵马达,关注塑机的总电源。

12

第二章、注塑机标准操作规程

•

注塑机的介绍

•

安全操作规程

•

消防安全管理

•

模具的自检和维护

•

设备自检与保养

13

一、注塑机的介绍

14

显示器

数据调整区

控制区 紧急停止按 钮

15

16

4

6.根据模具的设计参数,设置好顶针行程.(顶针行程小于模具顶板顶出行程)以便在后调整模 具厚度时不致使模具受到损坏.

7.准备好模具压板、压板垫块、压紧螺栓、螺母、平垫圈、弹簧垫圈、扳手、管件等。 装模步骤: 注意! 装模全部需要手工进行,下面所有的机械操作应在手动或调模状态下进行,手工操作(非机 械操作)前应关闭油泵电动机,以确保操作人员的安全。

3

3.测量模具的浇口唧嘴R位大小与本机注射座喷嘴是否能良好相配。 4.测量模具顶出板的尺寸,检查模具顶棍孔位置大小及数量,与机器是否合适。 5.根据模具的实际厚度,用手动调模方式粗调模具厚度,然后根据开模后制品顺利脱落下所需要

的空间距离,设置开模间距。松开移动模板上的机械保险杆的螺母,通过其中一个螺母旋退\一 个旋进,使保险杆左右移动,调整到开模位置时,一打开防护门,装在固定模板顶部的机械保险挡 板会自动掉下,而且保险杆右端的撞头刚好靠近保险挡板.然后锁紧保险杆螺母。

24

四、模具的使用与维护 模具结构(如下图示):

底板 推板

动模板 滑块

斜导柱

定模板

拖料板

模脚

顶杆 固定板 型芯 冷却水嘴 导柱 料头 拉杆

浇口套

注意! 在手动状态下,进行合模(但不要进入高压锁模),并将注射座、螺杆退回停止位置。

关泵马达,关注塑机的总电源。

12

第二章、注塑机标准操作规程

•

注塑机的介绍

•

安全操作规程

•

消防安全管理

•

模具的自检和维护

•

设备自检与保养

13

一、注塑机的介绍

14

显示器

数据调整区

控制区 紧急停止按 钮

15

16

4

6.根据模具的设计参数,设置好顶针行程.(顶针行程小于模具顶板顶出行程)以便在后调整模 具厚度时不致使模具受到损坏.

7.准备好模具压板、压板垫块、压紧螺栓、螺母、平垫圈、弹簧垫圈、扳手、管件等。 装模步骤: 注意! 装模全部需要手工进行,下面所有的机械操作应在手动或调模状态下进行,手工操作(非机 械操作)前应关闭油泵电动机,以确保操作人员的安全。

3

3.测量模具的浇口唧嘴R位大小与本机注射座喷嘴是否能良好相配。 4.测量模具顶出板的尺寸,检查模具顶棍孔位置大小及数量,与机器是否合适。 5.根据模具的实际厚度,用手动调模方式粗调模具厚度,然后根据开模后制品顺利脱落下所需要

的空间距离,设置开模间距。松开移动模板上的机械保险杆的螺母,通过其中一个螺母旋退\一 个旋进,使保险杆左右移动,调整到开模位置时,一打开防护门,装在固定模板顶部的机械保险挡 板会自动掉下,而且保险杆右端的撞头刚好靠近保险挡板.然后锁紧保险杆螺母。

24

四、模具的使用与维护 模具结构(如下图示):

底板 推板

动模板 滑块

斜导柱

定模板

拖料板

模脚

顶杆 固定板 型芯 冷却水嘴 导柱 料头 拉杆

浇口套

注塑成型工艺培训课件(ppt60页).pptx

曲线1是机筒计量室中注射压力随时间变 化的曲线;曲线2是喷嘴末端的压力变化 曲线;曲线3是型腔始端(浇口处)的压 力曲线;曲线4是型腔末端的压力变化曲 线。

1)充模。 注射机柱塞或螺杆向前推 进,使机筒前端塑化好的熔体经过喷嘴

及模具浇注系统快速进入并填满闭合型 腔,这一阶段称为充模。其中tA-tB时间段 熔体充满型腔,注射压力迅速达到最大 值p1,喷嘴压力也达到一定的动态压力p2。 充型时间tA-tB是注射成型过程中最重要 的参数,因为熔体在型腔内流动时

的剪切速率及聚合物分子的取向程度都取 决于此。型腔始端压力与末端压力之差 ( pB –pB1)取决于型腔内熔体的流动阻力。

型腔充满后,压力迅速增加并达到 最大值。型腔始端的最大压力为pC,末端 的最大压力为pC1。喷嘴压力迅速增加并 接近注射压力p1。t B-tC是熔体的压实阶段, 约占制品重量15%的熔体被压到型腔内。

第四章 注塑成型工艺

§ 4.1 注射成型原理、特点及应用 § 4.1.1 注射成型原理 § 4.1.2 注射成型的特点及应用

§ 4.2 注射机与注射成型系统 § 4.2.1 注射机的分类 § 4.2.2 注射机规格及主要技术参数 § 4.2.3 注射机的注射系统 § 4.2.4 注射机的合模系统

第四章 注塑成型工艺

整个倒流过程将从注射压力撤除开始, 至浇口处熔体冻结(简称浇口冻结)时

为止(时间tD -tE)。其型腔压力从pD降为 pE。倒流会使塑件产生收缩、变形及质地 疏松等缺陷。引起倒流的原因是注射压 力撤除后,型腔压力大于流道压力,且 熔体仍具有一定的流动性。如果保压时 间足够长,撤除注射压力时浇口已经冻 结,则倒流现象就不会发生。浇口尺寸 越小,冻结越快。但浇口冻结过快,会 影响补缩,从而降低制品性能。当喷嘴 带有止回阀时,也不会出现倒流。

最新注塑工艺及成本构成分析

___________________________________ _______________

内部资料

注塑工艺及成本构成分析

注塑成本构成分析

注塑件核算原则:

不需要表面处理的注塑件,最优价格为2.5—3分钱/g

如需要表面处理 原则上: 电镀价格 > 水转印价格 >= 喷漆价格

电镀价格约4元/平方分米

内部资料

注塑工艺及成本构成分析

第一部分 注塑工艺简介 1、注塑工艺成原理 2、常见的汽车注塑件 3、影响注塑质量的因素 4、注塑设备基础参数

___________________________________ _______________

内部资料

注塑工艺及成本构成分析

注塑工艺简介

注塑(注射)成型: 将高温且完全熔融的塑料材料,通过螺杆压入模腔,经过

ABS 合成树脂

材料名称

简称

汽车使用部分

2016.7价格

聚乙烯

PE

内护板、地板、燃油箱、行李箱、挡泥板、 防溅垫、雨刷器等

9544元/吨

聚氨酯材料

PU

仪表板、骨架、扶手、转向盘、顶棚等

11266元/吨

苯乙烯

ABS

散热器格栅、车标、装饰条、装饰框、收 音机壳等

10900元/吨

高密度聚乙烯

PVC

地板护板、防撞系统、电缆线、绝缘介质、 内饰等。

5391元/吨

聚丙烯粉料

PP

保险杠、空气滤清器、壳体、导管、容器、 侧护板、仪表板

9031元/吨

尼龙

PA66

发动机上盖、进气管、车轮罩、电器插头、 卡扣等

___________________________________

注塑工艺及成本构成分析ppt课件

1

0.8

500

170

1

0.6

400

120

1

0.7

400

150

1

0.7

500

150

1

0.7

400

160

1

0.8

500

170

2

0.9

600

200

2

1

700

200

2

1

700

200

2

1.2

700

200

2

内部资料

18

注塑成本构成分析 5、期间费用 管理费用:企业管理人员工资、福利费、差旅 费等及 销售费用:销售人员工资、福利费、差旅费、 办公费、培训费、审计费等。 财务费用:银行手续费、票据贴息等。 期间费用一般控制在在产品价格的3%左右。

里程(KM)

138 1460 2094 286 323 378 485 250 393 400 574 496 756 720 632

重量(KG/元)

重量 (T/元)

体积(M*M*M/元)

时效性(天)

0.7

400

120

1

1.2

700

220

2

2.2

1200

400

4

0.8

500

170

1

0.8

500

170

内部资料

21

最优成本

产品价格等于成本吗?

内部资料

22

当然不是

合同价格只是单纯的采购成本Leabharlann 设计不合理停工停产

交货不及时

停工停产

质量不合格

停工停产

这都是等待成本!

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内部资料 9

注塑成本构成分析

以保险杠蒙皮为例: 注塑材料:一般为PP+EPDM混合料(TPO) PP基材含税价到厂价一般为12-14元/KG EDPM含税到厂价一般为22-24元/KG 混合料的单价约为13-16元/KG 混合材料的克重:0.9-1.04g/cm^3 保险杠蒙皮重量:约为4KG(经验值) 则保险杠蒙皮的纯注塑材料成本约为 (13-16)*4=(52-64)元

内部资料12

注塑成本构成分析

2、生产成本 生产成本包括:燃动费、人工费、折旧费、

机物料费。

下表是我司目前报价单(部分)

序号 零件编号 零件名称

机台成本 (元)

人工成本 (元)

1

2

3 4

管理

其他费用(单位:元) 包装运输 模具维护 利润

外购件

内部资料13

注塑成本构成分析

序号 零件编号 零件名称

机台成本 (元)

注塑材料的纯度(混合劣质材料、废料再利用率 占比过高) 2、生产因素

温度控制、生产节拍 3、模具质量

模具结构、模具材料、模具定期维护 4、表面处理(如需要)

水转印、喷涂、电镀 5、其他

内部资料 6

注塑工艺简介

注塑设备参数 (注塑设备的吨位是以

的)

注塑设备原值

来计算

型号

50

80

110

150

180

250

14

16.6

19

24

38

注塑量(g)

50

134

180

318

412

485

1120

装模尺寸

310*310

365*365

400*400

460*460

430*430

570*570

660*600

模具高度mm

120-320

150-360

150-430

180-500

180-540

250-570

250-710

顶出行程mm

10900元/吨

地板护板、防撞系统、电缆线、绝缘介质、 内饰等。

5391元/吨

保险杠、空气滤清器、壳体、导管、容器、 侧护板、仪表板

9031元/吨

发动机上盖、进气管、车轮罩、电器插头、 卡扣等

22350元/吨

保险杠、前轮边防护罩、车门把手、车身 覆盖件、前大灯散光玻璃等

17871元/吨

2016.8价格 8980元/吨 9000元/吨 10700元/吨 5487元/吨 9967元/吨 22350元/吨 18150元/吨

0.5393

0.6973

1.0359

成型周期(s)

18-25

20-30

20-30

24-34

26-36

36-46

44-56

内部资料 7

第二部分 注塑成本构成分析 1、材料构成 2、生产过程 3、模具成本 4、包装运输 5、期间费用 6、废品率及外协外购情况

内部资料 8

注塑成本构成分析

1、常见的注塑材料 PP聚丙烯 PC聚碳酸酯

内部资料16

注塑成本构成分析 4、包装运输 包装: 尺寸(定额)、包装材料、是否可重复利用等

运输: 货车规格、运载量 运输距离的计算(注意是否需要往返运输)

内部资料17

注塑成本构成分析 4、包装运输

省份

天津 上海 重庆

河北省

山西省

北京——全国各地运输价格表(部分)

地级市

天津 上海 重庆 石家庄 邢台 张家口 保定 唐山 秦皇岛 山海关 太原 大同 临汾 长治 运城

内部资料10

注塑成本构成分析

注塑件核算原则: 不需要表面处理的注塑件,最优价格为2.5—3分钱/g 如需要表面处理 原则上: 电镀价格 > 水转印价格 >= 喷漆价格 电镀价格约4元/平方分米 喷漆价格可根据用漆量来计算

内部资料 11

注塑成本构成分析 审核材料价格需注意之处 1、材料价格是否含税(必要时要求提供发票) 2、用料量虚假(尤其是需要裁切的材料,注意边角料 尺寸) 3、以次充好(不在现场的情况下,不易察觉)

No. 加工工序 1 2 3 4

所需设备 功率

加工费用明细

人员数量

产能

燃动费 人工费 折旧费 机物料

内部资料15

注塑成本构成分析

3、模具成本 设计:CAE力学分析、结构设计等 材料:树脂模具、钢模、铝合金等 加工:CNC加工、线切割、车铣磨等 装配、试模、利润等

注意 一、模具的所有权方式 二、模具费用的支付方式 三、模具分摊数量统计 四、是否有共用模具

360

外形尺寸(m)

2.5*1*1.5

4.5*1.3*2

4.9*1.3*2 5*1.4*1.9 6*1.5*2 6.4*1.5*2 6.5*1.6*3

面积(m2)

2.5

5.63

6.3

7.14

9

9.6

104

装机容量(kw)

11.5

18.7

18.7

21.9

30.15

37

56.65

原值(万元)

9

12.75

注塑工艺及成本构成分析

Xx汽车公司

内部资料 1

目录

一、注塑工艺简介 二、注塑成本构成分析 三、建立最优成本的理念

内部资料 、常见的汽车注塑件 3、影响注塑质量的因素 4、注塑设备基础参数

内部资料 3

注塑工艺简介

注塑(注射)成型: 将高温且完全熔融的塑料材料,通过螺杆压入

ABS 合成树脂

材料名称 聚乙烯

聚氨酯材料 苯乙烯

高密度聚乙烯 聚丙烯粉料

尼龙 聚碳酸酯

简称

汽车使用部分

2016.7价格

PE PU ABS PVC PP PA66 PC

内护板、地板、燃油箱、行李箱、挡泥板、 防溅垫、雨刷器等

9544元/吨

仪表板、骨架、扶手、转向盘、顶棚等

11266元/吨

散热器格栅、车标、装饰条、装饰框、收 音机壳等

70

120

120

100

100

130

125

设备折旧(元)

0.0918

0.1534

0.1626

0.1805

0.1978

0.2497

0.3293

维护费(元)

0.2284

0.2533

0.2775

0.2992

0.3435

0.456

0.5728

电费(元) 水费(元)

0.1967

0.3432

0.3432

0.4118

人工成本 (元)

1

管理

其他费用(单位:元) 包装运输 模具维护 利润

外购件

问题分析

每一个零部件所有的人工、燃动费等费用集 中在一起,过于模糊,这是最易变相增加成本的 地方。

内部资料14

注塑成本构成分析

措施: 对零部件生产成本报价进行细化。

采用零部件工序报价的方式,可以对零部 件人工等费用进行十分详细且合理的分析。

模腔,经过冷却固化后,得到成品或半成品的加工 方法。

内部资料 4

注塑工艺简介

汽车中常见的注塑件 1、内饰件

主副仪表板主体、门内护板、立柱、门槛护板等 2、外饰件

前后保险杠、格栅、轮罩、翼子板、各种灯框等 3、发动机周边

发动机装饰罩、空调壳体、各种容器罐体等

内部资料 5

注塑工艺简介

影响注塑件成品质量的主要因素 1、材料

注塑成本构成分析

以保险杠蒙皮为例: 注塑材料:一般为PP+EPDM混合料(TPO) PP基材含税价到厂价一般为12-14元/KG EDPM含税到厂价一般为22-24元/KG 混合料的单价约为13-16元/KG 混合材料的克重:0.9-1.04g/cm^3 保险杠蒙皮重量:约为4KG(经验值) 则保险杠蒙皮的纯注塑材料成本约为 (13-16)*4=(52-64)元

内部资料12

注塑成本构成分析

2、生产成本 生产成本包括:燃动费、人工费、折旧费、

机物料费。

下表是我司目前报价单(部分)

序号 零件编号 零件名称

机台成本 (元)

人工成本 (元)

1

2

3 4

管理

其他费用(单位:元) 包装运输 模具维护 利润

外购件

内部资料13

注塑成本构成分析

序号 零件编号 零件名称

机台成本 (元)

注塑材料的纯度(混合劣质材料、废料再利用率 占比过高) 2、生产因素

温度控制、生产节拍 3、模具质量

模具结构、模具材料、模具定期维护 4、表面处理(如需要)

水转印、喷涂、电镀 5、其他

内部资料 6

注塑工艺简介

注塑设备参数 (注塑设备的吨位是以

的)

注塑设备原值

来计算

型号

50

80

110

150

180

250

14

16.6

19

24

38

注塑量(g)

50

134

180

318

412

485

1120

装模尺寸

310*310

365*365

400*400

460*460

430*430

570*570

660*600

模具高度mm

120-320

150-360

150-430

180-500

180-540

250-570

250-710

顶出行程mm

10900元/吨

地板护板、防撞系统、电缆线、绝缘介质、 内饰等。

5391元/吨

保险杠、空气滤清器、壳体、导管、容器、 侧护板、仪表板

9031元/吨

发动机上盖、进气管、车轮罩、电器插头、 卡扣等

22350元/吨

保险杠、前轮边防护罩、车门把手、车身 覆盖件、前大灯散光玻璃等

17871元/吨

2016.8价格 8980元/吨 9000元/吨 10700元/吨 5487元/吨 9967元/吨 22350元/吨 18150元/吨

0.5393

0.6973

1.0359

成型周期(s)

18-25

20-30

20-30

24-34

26-36

36-46

44-56

内部资料 7

第二部分 注塑成本构成分析 1、材料构成 2、生产过程 3、模具成本 4、包装运输 5、期间费用 6、废品率及外协外购情况

内部资料 8

注塑成本构成分析

1、常见的注塑材料 PP聚丙烯 PC聚碳酸酯

内部资料16

注塑成本构成分析 4、包装运输 包装: 尺寸(定额)、包装材料、是否可重复利用等

运输: 货车规格、运载量 运输距离的计算(注意是否需要往返运输)

内部资料17

注塑成本构成分析 4、包装运输

省份

天津 上海 重庆

河北省

山西省

北京——全国各地运输价格表(部分)

地级市

天津 上海 重庆 石家庄 邢台 张家口 保定 唐山 秦皇岛 山海关 太原 大同 临汾 长治 运城

内部资料10

注塑成本构成分析

注塑件核算原则: 不需要表面处理的注塑件,最优价格为2.5—3分钱/g 如需要表面处理 原则上: 电镀价格 > 水转印价格 >= 喷漆价格 电镀价格约4元/平方分米 喷漆价格可根据用漆量来计算

内部资料 11

注塑成本构成分析 审核材料价格需注意之处 1、材料价格是否含税(必要时要求提供发票) 2、用料量虚假(尤其是需要裁切的材料,注意边角料 尺寸) 3、以次充好(不在现场的情况下,不易察觉)

No. 加工工序 1 2 3 4

所需设备 功率

加工费用明细

人员数量

产能

燃动费 人工费 折旧费 机物料

内部资料15

注塑成本构成分析

3、模具成本 设计:CAE力学分析、结构设计等 材料:树脂模具、钢模、铝合金等 加工:CNC加工、线切割、车铣磨等 装配、试模、利润等

注意 一、模具的所有权方式 二、模具费用的支付方式 三、模具分摊数量统计 四、是否有共用模具

360

外形尺寸(m)

2.5*1*1.5

4.5*1.3*2

4.9*1.3*2 5*1.4*1.9 6*1.5*2 6.4*1.5*2 6.5*1.6*3

面积(m2)

2.5

5.63

6.3

7.14

9

9.6

104

装机容量(kw)

11.5

18.7

18.7

21.9

30.15

37

56.65

原值(万元)

9

12.75

注塑工艺及成本构成分析

Xx汽车公司

内部资料 1

目录

一、注塑工艺简介 二、注塑成本构成分析 三、建立最优成本的理念

内部资料 、常见的汽车注塑件 3、影响注塑质量的因素 4、注塑设备基础参数

内部资料 3

注塑工艺简介

注塑(注射)成型: 将高温且完全熔融的塑料材料,通过螺杆压入

ABS 合成树脂

材料名称 聚乙烯

聚氨酯材料 苯乙烯

高密度聚乙烯 聚丙烯粉料

尼龙 聚碳酸酯

简称

汽车使用部分

2016.7价格

PE PU ABS PVC PP PA66 PC

内护板、地板、燃油箱、行李箱、挡泥板、 防溅垫、雨刷器等

9544元/吨

仪表板、骨架、扶手、转向盘、顶棚等

11266元/吨

散热器格栅、车标、装饰条、装饰框、收 音机壳等

70

120

120

100

100

130

125

设备折旧(元)

0.0918

0.1534

0.1626

0.1805

0.1978

0.2497

0.3293

维护费(元)

0.2284

0.2533

0.2775

0.2992

0.3435

0.456

0.5728

电费(元) 水费(元)

0.1967

0.3432

0.3432

0.4118

人工成本 (元)

1

管理

其他费用(单位:元) 包装运输 模具维护 利润

外购件

问题分析

每一个零部件所有的人工、燃动费等费用集 中在一起,过于模糊,这是最易变相增加成本的 地方。

内部资料14

注塑成本构成分析

措施: 对零部件生产成本报价进行细化。

采用零部件工序报价的方式,可以对零部 件人工等费用进行十分详细且合理的分析。

模腔,经过冷却固化后,得到成品或半成品的加工 方法。

内部资料 4

注塑工艺简介

汽车中常见的注塑件 1、内饰件

主副仪表板主体、门内护板、立柱、门槛护板等 2、外饰件

前后保险杠、格栅、轮罩、翼子板、各种灯框等 3、发动机周边

发动机装饰罩、空调壳体、各种容器罐体等

内部资料 5

注塑工艺简介

影响注塑件成品质量的主要因素 1、材料