基于元ANS的压力容器应力分析报告

压力容器应力分析报告

压力容器应力分析报告1. 引言压力容器是工业中常见的设备,用于存储和传输压力较高的气体或液体。

在设计和使用压力容器时,应力分析是至关重要的环节,它可以帮助工程师评估容器的结构强度和可靠性。

本报告将介绍如何进行压力容器的应力分析,并给出实例以帮助读者更好地理解。

2. 压力容器的基本原理压力容器是由材料制成的结构,能够承受内部压力的作用。

其设计目标是保证容器在各种工作条件下都能安全运行,并且在设计寿命内不发生破裂或变形。

压力容器主要受到内部压力和外部载荷的影响,因此需要进行应力分析来确定内部应力和变形。

3. 压力容器的材料压力容器的材料选择是应力分析的重要一环。

常见的材料包括钢、铝合金等。

选择合适的材料要考虑容器的工作温度、压力和介质等因素。

不同材料的物理和力学性质会对应力分析产生不同的影响,因此需要通过材料测试和模拟来获取材料参数。

4. 压力容器的边界条件在进行应力分析时,需要确定压力容器的边界条件。

这包括容器的几何形状、支撑方式、固定约束等。

边界条件的选择会直接影响应力分布和变形情况。

通过准确描述边界条件,可以更精确地进行应力分析。

5. 压力容器的应力分析方法压力容器的应力分析可以使用有限元分析方法。

有限元分析是一种数值计算方法,将结构离散成有限数量的小单元,通过求解单元之间的力学关系,得到整个结构的应力和变形情况。

有限元分析可以模拟复杂的几何形状和载荷条件,因此在应力分析中得到了广泛应用。

6. 压力容器的应力分析实例为了更好地理解压力容器的应力分析,我们以一个简单的圆筒形压力容器为例进行分析。

假设容器直径为D,高度为H,材料为钢,内部压力为P。

通过有限元分析软件,可以得到容器内部壁的应力分布情况。

根据分析结果,我们可以评估容器的结构强度,以及在不同工作条件下的变形情况。

7. 结论通过应力分析,我们可以评估压力容器的结构强度和可靠性。

合理选择材料、确定边界条件,并使用适当的分析方法,可以有效地进行应力分析。

压力容器应力分析报告

压力容器应力分析报告引言压力容器是一种用于储存或者输送气体、液体等介质的设备。

由于容器内的介质压力较高,容器本身需要能够承受这种压力而不发生破裂。

因此,对压力容器进行应力分析是非常重要的,它可以帮助我们判断容器的安全性并提供设计和改进的依据。

本报告旨在对压力容器进行应力分析,以评估其在工作条件下的应力分布情况,并根据分析结果提出相应的建议和改进措施。

1. 压力容器的工作原理和结构在进行应力分析之前,我们首先需要了解压力容器的工作原理和结构。

1.1 工作原理压力容器通过在容器内部创建高压环境来储存或者输送介质。

这种高压状态可以通过液体或气体的压力产生,也可以通过外部作用力施加于容器上。

容器的结构需要能够承受内部或外部压力的作用而不发生破裂。

1.2 结构压力容器通常由壳体、端盖、法兰、密封件等部分组成。

壳体是容器的主要结构部分,可以是圆柱形、球形或者其他形状。

端盖用于封闭壳体的两个端口,而法兰则用于连接不同部分的容器或其他设备。

密封件的选择和设计对于保证容器的密封性和安全性至关重要。

2. 压力容器应力分析方法在进行压力容器应力分析时,我们可以采用不同的方法和工具。

下面将介绍两种常用的应力分析方法。

2.1 解析方法解析方法是一种基于数学模型和理论计算的应力分析方法。

通过建立压力容器的几何模型和材料性质等参数,可以使用解析方程和公式计算容器内部和外部的应力分布情况。

这种方法适用于简单结构和边界条件的容器,具有计算简单、速度快的优点。

2.2 有限元方法有限元方法是一种基于数值计算的应力分析方法。

它将复杂的压力容器分割成有限个小单元,通过求解每个小单元的应力状态,再将它们组合起来得到整个容器的应力分布。

有限元方法可以考虑更多的几何和材料非线性,适用于复杂结构和边界条件的容器,具有更高的精度和可靠性。

3. 压力容器应力分析结果和讨论在进行压力容器应力分析后,我们得到了容器内部和外部的应力分布情况。

根据具体的分析方法和参数,以下是一些可能的结果和讨论。

基于ANSYS的典型压力容器应力分析设计说明.doc

基于 ANSYS的典型压力容器应力分析设计2010 年第 3 期(总第 136 期)业东,农琪(广西工业职业技术学院,广西530001 )【摘要】研究从工程实践应用需求出发,采用ANASYS9.0有限元软件对容器进行详细的应力分析计算,对不同类别的应力进行分类和强度评定。

应力强度满足分析设计标准,确保了容器的安全可靠性。

【关键词】应力;强度;压力容器;分析设计;有限元1研究的目的和意义过去,压力容器及其部件的设计基本采用常规设计法, 以弹性失效准则为基础,材料的许用应力采用较大的安全系数来保证,一般情况常规设计仅考虑容器壁厚中均匀分布的薄膜应力,不考虑其他类型的应力,如局部高应力和边缘应力均不考虑等 , 常规设计不讨论由此而产生的多种失效形式。

分析设计以塑性失效和弹塑性失效准则为基础,并引入安全寿命的概念,对具有循环加载特征的部件进行疲劳分析。

比较详细地计算了容器和承压部件的各种应力,对应力进行分类,再采用不同的应力强度条件给予限制[1]。

本课题研究的目的是对石油化工生产中广泛使用的典型压力容器进行应力分析,应用ANSYS软件编写参数化设计程序,对典型压力容器中的筒体、椭圆形封头、锥形封头,开设人孔、接管等进行应力分析,为压力容器的分析设计提供一种比较通用的设计方法。

2钢制压力容器设计的两种规GB 150- 1998《钢制压力容器》是以弹性失效准则为理论基础,导出较为简单的适合于工程应用的计算公式,求出容器在载荷作用下的最大主应力,将其限制在许用应力值以,即可确定容器的壁厚。

在标准所规定的适用围,按标准要求所设计、制造的容器是安全可靠的。

JB 4732- 1995《钢制压力容器——分析设计标准》是以弹塑性失效准则为理论基础,应用极限分析和安定性原理,允许容器材料局部屈服,采用最大剪应力理论,以主应力差的最大值作为容器发生垮塌和破坏的依据。

标准要求对容器所需部位的应力作详细计算,并进行强度评定和疲劳分析。

利用ANSYS软件对压力容器进行应力分析

利用ANSY S软件对压力容器进行应力分析韩 敏(西安科技大学,西安710054)摘要:利用ANSY S有限元软件对压力容器进行应力分析,获得了压力容器的应力分布图。

经分析发现,ANSY S软件分析的结果与真实情况基本一致。

整个建模、分析过程充分说明ANSY S 软件为压力容器的结构设计提供了可靠、高效的理论依据。

关键词:压力容器;ANSY S;有限元;应力分析中图分类号:TH49 文献标志码:A 文章编号:100320794(2008)0120073202Stress Analysis of Pressure Contain with ANSY S Softw areH AN Min(X i’an University of Science and T echnology,X i’an710054,China)Abstract:The static force im paction of a pressure contain with ANSY S s oftware was analysed and the stress distribution drafts of them were g otten.Through theories analysis,the result of finite-element analysis is proved to be acceptable,and it provides the theories support to today’s machine optimize design.K ey w ords:pressure contain;ANSY S;finite-element;stress analysis计方法,得出的结构强度结果比较保守,这就限制了容器整体性能的提高和材料的有效利用。

分析设计依据标准JB4732《钢制压力容器—分析设计标准》,它是基于“塑性失效”与“弹塑性失效”准则,其理论基础是板壳力学、弹性与塑性理论及有限元法,是根据具体工况,对容器各部位进行详细地应力计算与分析,在不降低设备安全性的前提下选取相对较低的安全系数,从而降低了结构的厚度,使材料得到了有效的利用。

基于有限元ANSYS的压力容器应力分析报告

压力容器分析报告目录1 设计分析依据 01.1 设计参数 01.2 计算及评定条件 (1)1.3 材料性能参数 (1)2 结构有限元分析 (2)2.1 理论基础 (2)2.2 有限元模型 (3)2.3 划分网格 (4)2.4 边界条件 (4)3 应力分析及评定 (4)3.1 应力分析 (4)3.2 应力强度校核 (5)4 分析结论 (7)4.1 上封头接头外侧 (8)4.2 上封头接头内侧 (11)4.3 上封头壁厚 (14)4.4 筒体上 (17)4.5 筒体左 (20)4.6 下封头接着外侧 (24)4.7 下封头壁厚 (27)1 设计分析依据(1)压力容器安全技术监察规程(2)JB4732-1995 《钢制压力容器-分析设计标准》-2005确认版1.1 设计参数表1 设备基本设计参数正常设计压力 MPa7.2最高工作压力 MPa 6.3设计温度℃0~55工作温度℃5~55压缩空气 46#汽轮机工作介质油焊接系数φ 1.0腐蚀裕度 mm 2.0容积㎡ 4.0容积类别第二类筒体29.36计算厚度 mm封头29.031.2 计算及评定条件(1)静强度计算条件表2 设备载荷参数设计载荷工况工作载荷工况设计压力 7.2MPa工作压力 6.3MPa设计温度 55℃工作温度 5~55℃注:在计算包括二次应力强度的组合应力强度时,应选用工作载荷进行计算,本报告中分别选用设计载荷进行计算,故采用设计载荷进行强度分析结果是偏安全的。

1.3 材料性能参数材料性能参数见表3,其中弹性模型取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2、表6-4、表6-6确定。

表3 材料性能参数性能温度55℃设计应力强材料名称厚度弹性模型泊松比度1.92×钢管20≤10mm150 MPaμ=0.3103MPa1.92×μ=0.3锻钢Q345≤100mm185 MPa103MPa1.92×钢板16MnR26~36188 MPaμ=0.3103MPa1.92×μ=0.3锻钢16Mn≤300mm168 MPa103MPa2 结构有限元分析2.1 理论基础传统的压力容器标准与规范,一般属于“常规设计”,以弹性失效准则为理论基础,由材料力学方法或经验得到较为简单的适合于工程应用的计算公式,求出容器在载荷作用下的最大主应力,将其限制在许用值以内,即可确认容器的壁厚。

基于ANSYS Workbench 的不同形式压力容器封头的应力分析

河南科技 Henan Science and Technology

工业技术

基于 ANSYS Workbench 的不同形式 压力容器封头的应力分析

邵海磊 郭海伟

(郑州四维新材料技术研究院有限公司,河南 郑州 450000)

摘 要:本文运用 ANSYS Workbench 有限元分析软件对储氢罐压力容器在单位压力(1MPa)下的应力状态进

由图 5 可以看出,径向应力在筒身部分几乎保持不 变,封头部分出现应力集中现象。随着椭圆半轴的增加, 封头呈球形时,筒体部分的径向应力保持不变,椭圆封头 上接近筒身的连接点处的径向应力逐渐减小,并且在封 头为球形时,封头与筒身的径向应力相等。随着椭圆半 轴的长度大于筒身半径,封头部分的径向应力又开始逐 渐变大。

由图 6 可以看出,内壁上切向应力的分布呈“W”形, 切向应力在筒身部分基本保持不变,在与封头的接触处 逐渐减小,过了连接点后快速增加,然后急剧下降,再趋 于稳定,在连接点处存在应力集中现象。随着椭圆半轴 的增大,应力集中现象逐渐减小,在身与封头上的切向应 力分布也越均匀。

Abstract: This paperused ANSYS Workbench finite element analysis software to analyze the stress state of hydrogen storage tank pressure vessel under unit pressure (1MPa), and obtainedthe stress distribution on the inner wall of the cylinder and the head under elliptical head and spherical head. At the same time, the radial, tangential and circumfer⁃ ential stresses of the elliptical head pressure vessels with different half-axis lengths were calculated, and compared with the stress distribution of the spherical head, the form of the head with good stress distribution was obtained. Keywords: pressure vessel;dish head;stress analysis;ANSYS Workbench

压力容器ansys分析.

高压空气储气罐ANSYS 应力分析

压力容器是在冶金、化工、炼油、气体等工业生产中频繁使用,常常用来存储各类不同压力、温度、介质的气体,或被使用为干燥罐,蒸压釜、反应釜、缓冲罐、医用氧气瓶等等。

同时大部分罐都属于特种设备—压力容器,其制造和使用国家都有严格规范标准,特别是压力容器的疲劳强度和形体薄弱环节的研究对于特种设备的安全使用很重要,这里借助于ansys软件很直观精确地将其中一种压力容器—高压空气储气罐进行了疲劳分析之一—压力应力分析。

一、高压储气罐的设计条件:

①

建立几何模型

② 由于该容器形体的对称性,选择1/4 来分析:

三、加载求解

四、结果分析。

基于ANSYS的压力容器有限元分析及优化设计

317压力容器是一种能够承受压力的密闭容器,广泛应用于煤化工生产领域。

煤化工生产作业环境苛刻,需要其外壳具备较高的强度,保护内部电子元器件不被损坏。

为验证压力容器的耐压性能,需根据其工作条件设计压力容器,将机器人安装在压力容器内部,对压力容器进行加压以模拟其高压工作环境,检测外壳的耐压性能是否符合要求。

本文基于国标 GB150-2011中关于压力容器的规定,完成压力容器的各项参数的计算取值。

利用 ANSYS 有限元仿真软件对其进行校核,对该压力容器工作状态下的应力及变形情况进行分析,判断其结构强度及 O 形圈的密封效果是否符合要求[1]。

1 压力容器参数化设计 对实际工况进行分析,根据要求完成压力容器的初步设计,结构如图 1 所示。

图1 压力容器三维模型该压力容器主要由两部分组成:压力舱和平盖,两个部件通过螺栓连接,平盖挤压压力舱端面上的 O 形圈完成密封。

由于采用水作为介质进行加压维持压力舱内压力处于预定值,压力容器需经常浸泡在水环境中,容易腐蚀生锈,会对密封结构造成破坏,且存在安全隐患,因此采用不锈钢完成该压力容器的设计和制造。

平盖所承受的应力较大,工作时容易产生较大变形导致 O 形圈密封失效,因此平盖需采用高强度不锈钢材料。

20Cr13是一种常用的高强度马氏体不锈钢材料,具有高抗蚀性、高强度、高韧性和较强抗氧化性,被广泛应用于制造各种承受高应力的零件。

基于20Cr13的优良性能,选用该材料用于平盖的设计和制造[2]。

与平盖相比较,压力舱承受应力相对较小,选用 304 不锈钢用于压力舱的设计和制造。

基于国标 GB150-2011 关于压力容器的规定,对压力容器各部分的参数进行计算如下:(1)壳体厚度计算: 圆筒厚度计算公式如下:[]c ii c P D −=φσδ2P(1)式中,σ为圆筒壳体计算厚度(mm);p c 为计算压力(MPa);D i 为圆筒内直径(mm),[σ]i 为壳体材料的许用应力(MPa),φ为焊接接头系数。

基于ANSYS的压力容器的应力分析与结构优化

基于ANSYS的压力容器的应力分析与结构优化作者:成鹏涛来源:《中国化工贸易·下旬刊》2018年第08期摘要:本文利用ANSYS有限元分析软件对缓冲压力容器进行了应力分析和壁厚优化。

在满足应力强度的条件下,得到了合理的方案。

容器质量降低17.5%,球形封头壁厚降低16.7%,由此可见优化效果明显。

关键词:压力容器;应力分析;优化设计;壁厚;ANSYS;缓冲器压力容器是一种广泛应用于石油化工、机械、轻工、食品等行业的压力容器设备。

传统的压力容器设计采用规则设计,即按照标准GB150《钢制压力容器》。

为了确保安全的容器,设计师总是试图增加壁厚提高压力容器的承载能力,结构强度的结果是相对保守的,这限制了容器的整體性能的提高和材料的有效使用。

随着分析设计理念的发展,越来越多的设计人员优化了压力容器的结构。

本文利用ANSYS有限元分析软件对容器各部分进行了详细的应力计算和分析,以容器的最小质量为目标,不降低设备的安全性。

通过优化设计方法,给出了压力容器参数的最优组合,以减小结构的厚度,有效地提高材料使用效率。

1 压力容器参数及应力云图1.1 工作条件和结构参数有一缓冲器,整个缓冲器封头材料为16MnR,接管材料为16Mn,其参数见表1。

设计压力p=32MPa,弹性模量E=206GPa,泊松比μ=0.3。

壁厚参考范围t1=30~39mm,t2=15~24mm,许用应力[σ]=250MPa。

1.2 参数化建模根据结构特点和荷载特性,采用轴对称力学模型进行分析,从关键点生成曲面,建立二维模型。

该结构采用PLANE82进行网格划分,这是ANSYS软件提供的8个节点的轴对称单元。

1.3 施加载荷及应力分布有限元分析的目的是了解模型对外界荷载的响应。

使用有限元分析工具的关键步骤是正确识别和定义负载,有效地实现仿真负荷。

在这种情况下,压力容器内表面的压力为32MPa,对球形头末端的对称面施加对称约束。

管道末端的轴向拉伸应力为:得到了应力结果。

基于ANSYS的压力容器应力分析

沿压力容器内壁施加压力P(P=12.0Mpa), 在压力容器的封头处,法兰对压力容器的作用力 可以当做一个集中力F处理,(其中F=-81000 N 方 向向下)。施加载荷后的压力容器有限元模型如 图4所示。

图4 施加载荷

4 查看分析结果

压力容器受内部压力与外部机械载荷的综合 作用,这两类载荷在较长时间段内可以是固定不 变化的或者变化很小的,所以仅需要对压力容

5 沿内外壁的应力分布

在压力容器的应力分析中,通常所关心的是应 力沿壁厚的分布规律以及大小。从应力云图不能详 细的获得沿压力容器壁厚各个关键点的具体应力 值,也不容易直观的获得沿压力容器壁厚的各个关 键点的应力变化情况。所以需要沿压力容器壁定义 相应路径。为了具体比较和分析沿压力容器内壁和 外壁的应力分布情况,本文中分别沿压力容器内壁 创建路径Path-1,沿压力容器外壁创建路径Path-2。 应力沿压力容器壁厚分布如图7和图8所示。

从沿压力容器内壁(Path-1)应力分布图可以

【下转第5页】

图9 模具三维虚拟拆装单机版执行情况

3 结论

基于Solidworks软件进行了模具的三维建模,

利用Eon Studio软件实现了模具的虚拟拆装,并 通过Visual Basic6.0软件进行开发,实现了模块集 成,建立了模具虚拟拆装系统。该系统的实现为 设计的更改和优化提供了制造依据,也为实验教 学提供了分析工具和辅助手段。在一定程度上实 现了模具立体化教学,为学生自主学习能力的开 发提供了理论平台。

参考文献:

[1] 王岚.虚拟现实EONStudio应用教程[M].天津:南开大学 出版社,2007.

[2] 罗陆峰,文领,徐超辉.基于Eon Studio模具虚拟拆装系统 开发[J].煤矿机械,2012,33(6):263-265.

压力容器应力分析报告模板

压力容器应力分析报告模板目录前言 (3)1 设计参数 (4)1.1 基本设计参数 (4)1.2 设备简图 (5)1.3 管口载荷参数 (6)1.4 主要材料参数 (7)2 分析步骤 (7)2.1 主体受压元件 (8)2.2 上封头组件 (9)2.3 下锥壳组件 (16)2.4 容器法兰 (21)3 分析结果及应力评定 (23)3.1 上封头组件 (23)3.2 下锥壳组件 (28)4 疲劳评定 (32)4.1 交变载荷状态下应力分布云图 (32)4.2 疲劳评定 (34)5 结论 (36)前言本分析报告仅适用于xxxx,分析采用ANSYS软件,材料、应力分类及评定按JB4732-1995《钢制压力容器—分析设计标准》(2005年确认)执行。

本分析报告中所有分析模型均取自“XXX”施工图(图号:XXXX)。

模型结构为连续结构,要求模型中所对应的焊接接头结构为全熔透结构形式。

说明:1、风载荷及地震载荷引起的应力强度变化很小,可不考虑;2、S IV应由操作载荷计算得到,本分析报告按设计载荷计算求得,结果偏于保守(安全);3、S IV控制值3S m t中的S m t应取工作载荷中最高、最低温度下的平均值,本分析报告中S m t按设计温度下取值,结果偏于保守(安全);4、筒体和椭圆封头厚度在2.1节按JB4732第7章的公式计算,所以在应力分析部分S I值不必再评定;5、水压试验时容器任何点的液柱静压力未超过试验压力的6%,该容器可不进行水压试验时的强度校核;水压试验次数(20次)远小于正常操作时的设计循环次数(4.4×106),因此可省略水压试验的疲劳分析评定。

1 设计参数1.1 基本设计参数疲劳设计工况:本设备操作过程存在压力循环波动,工作压力在0~2.14 MPa之间交变循环,设计使用年限为20年,年交变次数为2.2×105次,设计循环次数为4.4×106次;工作温度无交变循环。

压力容器应力分析

c. 锥形壳体

代入区域方程得:

pR ,

2t

则

pR t

这与前边

pD 4t

及

pD 是一样的 2t

母线(mǔxiàn)为直线, xtgx r

cos 将R1R=1∞、,RR2代2=入混合(hùnhé)方程得:σθ=2σφ

代入区域方程得:

pr , 2t cos

则

pr

t cos

可见:① 平行圆半径 r 越小,应力σφ、σθ也越小,锥顶处应力为零

第二十六页,共129页。

无力矩理论应用条件

压力容器应力

(yìnglì)分析

(1)壳体的厚度、中面曲率和载荷均应连续、没有(méi

yǒu)突变,材料物理性能相同

(2)壳体的边界处不受横向剪力、弯矩和扭矩作用

(3)壳体的边界处的约束沿经线的切向方向,不得限制边 界处的转角与挠度。

实际中同时满足这三个条件非常困难(kùn nɑn),即理 想的无矩状态并不存在。应对的方法是按无力矩理论计算壳 体应力,同时对弯矩较大的区域再用有力矩理论修正。

第八页,共129页。

横向剪力、弯、扭矩 统称为弯曲(wānqū)内 力

压力容器应力分析

有力矩理论或 弯曲理论

无力矩(lì jǔ)理 论或薄膜理论

无矩应力状态

同时考虑薄膜内力和弯曲内力,适用于抗弯 刚度(ɡānɡ dù)大、曲率变化大

只考虑(kǎolǜ)薄膜内力、不考虑 (kǎolǜ)弯曲内力,适用于抗弯刚度小、 曲率变化小 承受轴对称载荷的回转薄壳,仅有径向力 Nφ与环向力Nθ、无弯曲内力的应力状态

第二页,共129页。

薄壳

厚壳

t/R≤1/10

t/R>1/10

基于ANSYS的压力容器应力分析

《装备制造技术)20lo年第12期基于ANSYS的压力容器应力分析龙志勤。

王志刚(广东石油化工学院力学实验中心,广东茂名525000)摘要:在压力容器的设计过程中,利用ANSYS有限元软件进行应力分析,获得了压力容器的最大应力和应变,ANSYS分析结果与实际情况基本相符。

表明ANSYS软件可为压力容器的结构设计及优化设计提供充分的理论依据。

关键词:应力分析;压力客器;ANSYS中图分类号:T卜协9文献标识码:A压力容器是石油化工、机械、轻工、食品等多种工业领域中广泛使用的承压容器设备。

压力容器的设计,目前可分为规则设计和分析设计两种。

规则设计的理论基础,是材料力学和板壳理论,以弹性失效为设计准则111。

认为容器只有处于弹性阶段才是安全的,如果容器内某点的最大应力达到或超出材料的屈服极限,就认为容器失效。

按这种方法设计的容器,是偏于安全的,设计结果比较保守。

分析设计的理论基础,是板壳力学、弹塑性理论及有限元法,以塑性失效与弹塑性失效为设计准则翻。

此方法通过对容器进行全面的应力计算与分析,对载荷和应力进行分类给予不同的限制条件,以达到降低安全系数的目的,从而减小结构的厚度,使材料得到有效利用。

ANSYS软件是融结构、热、流体、电磁、声学于一体的大型通用有限元商用分析软件D】,是目前最主要的FEA程序。

在压力容器的应力分析设计中,得到了广泛应用。

本文采用ANSYS软件对压力容器进行应力和变形分析,为压力容器的结构设计及优化分析提供理论依据。

1压力容器力学模型以一个双支座卧式压力容器为例,容器的设计条件为:设计压力0.6MPa;工作温度40℃;压力容器壳体材料密度7800kg/m3;物料密度1080k#m3:在鞍座处,一端采用固支约束,另一端采用简支约束;壳体材料为ooCrl9Nil0,屈服强度177MPa,抗拉强度480MPa,弹性模量2X10sMPa,泊松比O.3;不考虑容器两端的封头,在容器与封头相连接的横截面上作用着等效轴向拉力,其数值为8.57MPa;在卧式压力容器的上端连接有一立式容器,在相互连接的横截面上作用着铅直向下的压力,其数值为O.55MPa。

基于ANSYS_WORKBENCH的压力容器接管应力分析

本文的分析对象,压力容器总长 L=11000mm ,筒体内径Di=3600,容器壁厚 δ1=14mm ,液压计接管外径d0=60mm ,接管壁厚 δ2=8.8mm ,腐蚀余量C=3mm 。材料为16MnR , 弹性模量E =2×105MPa ,泊松比μ=0.3,密度 ρ=7.8kg/mm 3,设计温度T=140℃,设计应力强 度Sm=196MPa ,设计压力P=1.5MPa 。由于液位高 度和液位计尺寸的限制,管口位置开孔偏下,因 此开孔椭圆形长短轴比大于2,不满足GB150中开 孔补强计算的条件[5],所以不能采用GB150的规范 设计。为了满足工艺要求,采用分析设计进行校 核,评定是否满足强度要求。

图2 网格划分

2.4 施加边界条件并求解 有限元分析的目的是了解模型对外部施加

载荷的响应。正确地识别和定义载荷,并有效地 实现仿真加载,是运用有限元分析工具的关键一 步。模型受到的载荷有内压、外压以及重力和支 撑力。考虑到重力和外压相对内压的影响较小, 可忽略不计。因此,只对筒体和接管内表面施加 设计压力载荷P=0.55MPa,对称面施加对称约束, 筒体端面施加轴向平面载荷,另一端面限制轴向 运动。接下来进入求解处理器对模型求解,得到 并显示第三强度最大切应力(Stress Intensity)云 图,如图3所示。图中应力大小分别用不同颜色表 示,其中红色表示应力值最大,蓝色表示应力值 最小,从图中可看出最大应力224.05 MPa出现在

随着工艺条件的苛刻和容器的大型化,常规 设计标准已不能满足要求,尤其是在应力集中区 域。若不考虑应力集中而只按照简化公式进行设 计,其结果不是为了满足安全而过分浪费材料就 是安全系数不够[2]。分析设计依据标准JB4732-95

《钢制压力容器—分析设计标准》,它基于“塑 性失效”与“弹塑性失效”准则,其理论基础是 板壳力学、弹性与塑性理论及有限元法,是根据 具体工况,对容器各部位进行详细的应力计算与 分析,在不降低设备安全性的前提下选取相对较 低的安全系数,从而降低了结构的厚度,使材料 得到了有效利用。

基于ANSYS软件对压力容器开孔接管区的应力与疲劳分析

第2 9卷 第 2期 2 1 年 4月 01

轻工 机 械

Li htI d s r g n u tyM a h/ e y e ur

V0 . 9 No 2 12 .

Ap . 01 r2 1

[ 环保 ・ 安全 ]

D I 036/ in1 5 8521.201 O : . 9j s . 0- 9. 1 . 1 9 .s 0 2 0 0 3

最大应力发生在简体最高位置与接管的连接处 , 最大应 力强度值 为 27 4 8M a 4 .7 P 。然后利用 A S S进行疲劳寿命分 析, NY 将有限元方法与疲劳寿命分析理论相结合 , 得到累积使用 系数 均小于 1 即开孔接 管部位 满足 疲 劳强度 的要 求 , , 因此该

容器是安 全的。通过 此次分析再 次证 明了 A S S软件 为压力容 器实际工程应用 中提 供 了可靠的 、 NY 高效的理论依 据。图

a d t e r s l o n t — lme ta ay i r v d t a S ot a e i a c p a l n f c e t n h e ut f i e e n n lss i p o e tAN YS s f r s c e t b e a d e in .At h a i t f e i s h w i e s me t t me i

有限元例题分析报告

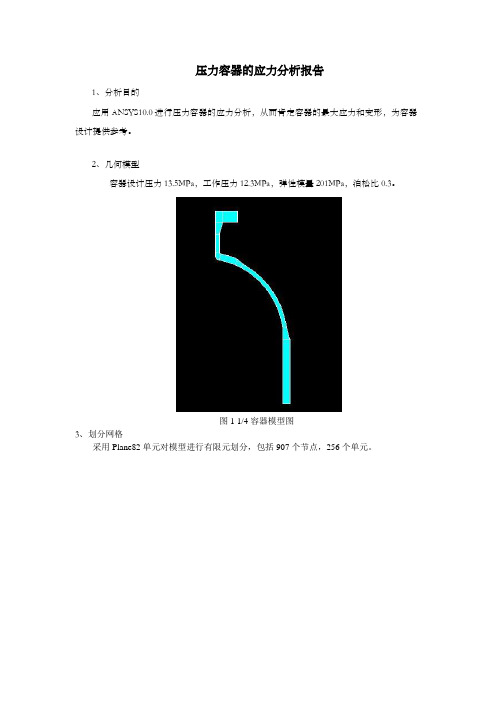

压力容器的应力分析报告1、分析目的应用ANSYS10.0进行压力容器的应力分析,从而肯定容器的最大应力和变形,为容器设计提供参考。

2、几何模型容器设计压力13.5MPa,工作压力12.3MPa,弹性模量201MPa,泊松比0.3。

图1 1/4容器模型图3、划分网格采用Plane82单元对模型进行有限元划分,包括907个节点,256个单元。

图2 网格划分3、边界条件1)对称条件约束在容器对称的部份施加固定位移载荷。

2)在线上施加面载荷容器经受内压力,故在线上施加面载荷P=13.5MPa。

3)施加集中载荷法兰上的螺栓力转化为一个集中力作用,故可在此处一节点上施加集中力,且F=82109N。

图3 对称位移和面载荷图4 集中力载荷4、静力分析结果1)变形分析图5 变形图图中蓝色单元为变形后的形状,白色单元是为变形的图形。

图6 节点X方向位移图由上图可知,最大的X向节点最大位移值为0.209×10-6mm,最小位移为0.188×10-8mm。

2)应力分析图7 等效应力散布图上图是容器的应力散布图,由图可知,最大应力为302.054MPa,小于容器材料的极限应力,故可知足利用要求。

图8 壁厚为34mm处的应力散布图由上图可知,应力随着壁厚由内而外的增加而减小;X向的应力也是如此,但转变幅度较大;Y向的应力却相反转变,但转变的范围较小。

5、结论对容器应力分析后,可得该容器知足应力要求,可安全利用。

三角桁架受力分析1、分析目的图1所示为一三角桁架,各杆件通过铰链连接,杆件材料参数及几何参数如表1和表2所示,桁架经受集中力F1=3500N,F2=2500N。

本桁架通过有限元计算,分析桁架的受力变形和应力情形。

2、几何模型桁架在ANSYS中可用平面图形表示,如图1所示。

图1 几何模型3、划分网格这次分析采用LINK1单元,对于每一个杆件赋值材料属性和几何属性。

每一个杆件作为一个单元处置。

共划分三个节点,三个单元。

基于ANSYS对压力容器的应力分析与结构优化

基于ANSYS对压力容器的应力分析与结构优化发表时间:2019-09-03T17:05:27.837Z 来源:《科学与技术》2019年第07期作者:杨照林[导读] 在实验中为了获得较为精准的应力分布和参数,可以用有限元分析软件ANSYS对压力容器进行分析和设计。

通用电气(上海)电力技术有限公司武汉分公司湖北省武汉市 430205摘要:在实验中为了获得较为精准的应力分布和参数,可以用有限元分析软件ANSYS对压力容器进行分析和设计。

并可以在压力容器的设计中得到最佳的方案。

关键词:ANSYS;压力容器;应力分析;结构优化在实际的应用需要中,压力容器的设计主要分为两大类;第一类是在在总体不连续区的结构中很大部分后产生应力。

应力也可以称为容器的几何形状和材料的不连续。

同时也有局部的不连续,即材料或载荷的不连续。

第二类的结构有相对较小的范围内会产生影响应力。

由于国内外的科研人员运用了有限元来对压力容器的压力的不连续区进行应力分析。

科研人员在载荷作用下,压力容器的不连续区会产生弯矩,同时也会导致压力容器的不连续区的应力大于其它压力容器的区域。

使得产生压力容器的这个区域容易失效1 问题描述在某容器中设计容器的压力为P=16 MPa。

将容器的温度为T=165℃。

同时将容器壁厚设计为 T 1 =105 mm和容器的封头内径为 R 2 =815 mm。

在压力容器的封头和压力容器筒体的连接部分进行优化设计。

在压力容器的不连续区结构中对筒体和封头厚度不变的情况下进行优化。

并改变压力容器的锥形段长度和斜边倾斜角的情况下,压力容器的不连续区的应力集中最小。

综上所述可得优化设计的数学模型为联立力平衡方程和变形协调方程的解。

在联立解中K 为应力集中系数。

2 有限元模型单元类型选择因为压力容器的几何结构是对称的,所以在压力容器的2D实体中可以运用软件来分析2D平面压力容器的应力和轴对称的问题。

因此压力容器同时受到的对称载荷作用是一样的。

压力容器的应力分析

压力容器的应力分析摘要:压力容器是指盛装气体或者液体并承载一定压力的密闭设备,广泛应用于石油化工、能源工业、军工以及科研等各个领域。

压力容器一般由筒体、封头、法兰、密封元件、开孔和接管、支座等六大部分构成容器本体。

此外,还配有安全装置、表计及完全不同生产工艺作用的内件。

高压容器筒体与封头连接区是高压容器的高应力区之一,本文主要讨论封头和筒体之间的连接区域的应力应变情况。

一.工程背景及意义核能作为一种安全、清洁、高效以及可持续发展的能源已经为各国和各个地区广泛接受,核电是我国能源战略的重要组成组成部分之一,根据《核电中长期发展规划(2005-2020年)》,我国到2020年将实现核电装机容量4000万KW,核电占比从现在的不到2%提高到4%。

积极推进核电建设对于满足经济和社会发展不断增长的能源需求,实现能源、经济和生态环境协调发展以及提升我国综合经济实力和工业技术水平具有重要意义。

反应堆压力容器是核电厂反应堆冷却剂压力边界屏障中的一个重要设备。

它主要用来装载反应堆堆芯,密封高温、高压的冷却剂,为反应堆安全运行提供所必需的堆芯控制和堆内测量的导向和定位。

反应堆压力容器属安全一级设备,因此,要求其在各种工况下均能保持可靠的结构完整性,不会发生容器的破坏和放射性的泄漏。

筒体是压力容器的主要部件,与封头或管板共同构成承压壳体,为物料的储存,完成介质的物理、化学反应及其他工艺用途提供所必需的承压空间。

封头是保证压力容器密封的重要部件。

因此,筒体和封头的连接安全性是设计和使用中至关重要的问题,对它们进行应力评定是十分必要的。

论文以大型先进压水堆核电厂压力容器筒体及封头为研究对象,基于有限元方法,完成了反应堆压力容器筒体及封头在各种工况各种载荷组合作用下的一次应力强度的计算、分析与评定,并分析各个载荷对应力分布的影响,最终得出了结构强度符合规范要求的结论。

在此基础上,本文通过简化整体模型,创建局部模型,对筒体和封头作进一步应力评定,并将计算结果与整体模型的结果进行对比分析。

基于Ansys软件对压力容器的应力及疲劳分析_刘旭

基于 Ansys 软件对压力容器的应力及疲劳分析 刘旭

(沈阳鼓风机集团有限公司 110869) 摘 要:在往复压缩机配套的压力容器中,有很大一部分容器具有工作压力高,同时承受气体脉动

载荷的特点。文章选取出口缓冲罐,对于主要开孔区进行了应力分析、评定和疲劳分析。通过此次分析为 实际工程应用中压力容器的设计,提供了部分可靠、有效的理论依据。

2. 应力分析 2.1. 参数化建模

根据缓冲罐的结构,支撑部分采用可调节的楔形支座,不属于刚性支撑,所以只针对 筒体、封头及开孔区域建模。分别建立两个模型,由于结构的对称性,筒体开孔部分选取 1/4接管及1/2筒体及封头建立模型;由于轴对称特性,封头开孔部分建立平面模型。

筒体开孔部分,选用solid45号单元建模,对于筒体、封头及接管的截面施加对称面位 移约束,筒体及接管的内表面施加20.1Mpa的内压载荷,同时在接管端面施加轴向位移约

基于ANSYS的典型压力容器应力分析

图 1 买体 模 型

2 运用 A S S有限元软件对压力容器进行应力分 NY 析

21 ANS . YS软 件对 压 力 容器 模 型 的 设计 与 建 造

23 对 于 压 力容 器 的 热 应 力分 析 -

创建 ,创建完成后 通过 A S S软件 自带 的 C D C E、 适合于分析复杂的元件的应力情况。 NY A 、A

C M数 据输入接 口实体模型导 人 A S S软件 系统 中, A NY 这样就节省了创建复杂模型 的时间 , 提高 了设计的效率 ; 对于第二种通过 A S S软件 自身来创 建实体模型 的方 NY 法 ,可以用来创建较为简单 的实体模型 , N Y A S S软件 系 统中有非常方便 的菜单功能 ,设计师只需要运用相关 的 命令就可 以直接创建简单的实体模型 了,这种方法一般 用在简单 的建模设计当中 , 有一定的局限性 , 同时也非常 的方便 。 N Y 软件 系统 中有两种建模 的方法 :自顶而 A SS

体模型和通过 A S S N Y 软件 自身来直接创建实体模型。 对 方法的实质都是就将实体模 型分解成为许 多个 “ 微元 ” , 于第一种通过外接 口导入实体模型的方法 ,类似于将 已 这些 “ 元 ” 微 在应 力分析 的过程 中就从 当“ 传感器 ” 的作 经 做 好 的文 件 拷 贝进 入 电脑 中 , N Y A S S软 件 可 以直 接 利 用 。 映射 网络 划分 能 够 将 实体 划 分 成 为 十分 规 则 的形 状 , 用 它来 进 行工 作 。这 种方 法 适 用 于 比较 复 杂 的 结 构模 型 当然 这 也 要 求 实 体 在 划 分 前 本 来 就 具 有 规 则 的面 和 体 ;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压力容器分析报告目录1 设计分析依据 01.1 设计参数 01.2 计算及评定条件 01.3 材料性能参数 02 结构有限元分析 (1)2.1 理论基础 (1)2.2 有限元模型 (1)2.3 划分网格 (1)2.4 边界条件 (2)3 应力分析及评定 (2)3.1 应力分析 (2)3.2 应力强度校核 (2)4 分析结论 (3)4.1 上封头接头外侧 (4)4.2 上封头接头内侧 (5)4.3 上封头壁厚 (7)4.4 筒体上 (9)4.5 筒体左 (10)4.6 下封头接着外侧 (12)4.7 下封头壁厚 (14)1 设计分析依据(1)压力容器安全技术监察规程(2)JB4732-1995 《钢制压力容器-分析设计标准》-2005确认版1.1 设计参数表1 设备基本设计参数1.2 计算及评定条件(1)静强度计算条件表2 设备载荷参数载荷进行计算,故采用设计载荷进行强度分析结果是偏安全的。

1.3 材料性能参数材料性能参数见表3,其中弹性模型取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2、表6-4、表6-6确定。

表3 材料性能参数性能2 结构有限元分析2.1 理论基础传统的压力容器标准与规范,一般属于“常规设计”,以弹性失效准则为理论基础,由材料力学方法或经验得到较为简单的适合于工程应用的计算公式,求出容器在载荷作用下的最大主应力,将其限制在许用值以内,即可确认容器的壁厚。

对容器局部区域的应力、高应力区的应力不做精细计算,以具体的结构形式限制,在计算公式中引入适当的系数或降低许用应力等方法予以控制,这是一种以弹性失效准则为基础,按最大主应力理论,以长期实践经验为依据而建立的一类标准。

塑性理论指出,由于弹性应力分析求得的各类名义应力对结构破坏的危险性是不同的,随着工艺条件的苛刻和容器的大型化,常规设计标准已经不能满足要求,尤其是在应力集中区域。

若不考虑应力集中而只按照简化公式进行设计,不是为安全而过分浪费材料就是安全系数不够。

基于各方面的考虑,产生了“分析设计”这种理念。

采用以极限载荷、安定载荷和疲劳寿命为界限的“塑性失效”与“弹性失效”相结合的“弹塑性失效”准则,要求对容器所需部位的应力做详细的分析,根据产生应力的原因及应力是否有自限性,分为三类共五种,即一次总体薄膜应力( Pm) 、一次局部薄膜应力( Pc) 、一次弯曲应力( Pb) 、二次应力( Q) 和峰值应力( F) 。

对于压力容器的应力分析,重要的是得到应力沿壁厚的分布规律及大小,可采用沿壁厚方向的“校核线”来代替校核截面。

而基于弹性力学理论的有限元分析方法,是一种对结构进行离散化后再求解的方法,为了获得所选“校核线”上的应力分布规律及大小,就必须对节点上的应力值进行后处理,即应力分类,根据对所选“校核线”上的应力进行分类,得出各类应力的值,若满足强度要求,则所设计容器是安全的。

按照JB4732-1995进行分析,整个计算采用ANSYS13.0软件,建立有限元模型,对设备进行强度应力分析。

2.2 有限元模型由于主要关心容器开孔处的应力分布规律及大小,为减少计算量,只取开孔处作为分析对象,且取其中较为关心的大孔进行分析校核。

分析设计所用的几何模型如图1所示。

在上下封头和筒体之间存在不连续的壁厚,由于差距和影响量较小,此处统一采用上下封头的设计厚度。

图1 压力容器模型2.3 划分网格在结构的应力分析中,采用ANSYS13.0中的solid187单元进行六面体划分,如图2所示。

图3~图5分别为上封头、筒体、下封头的有限元模型。

图2 压力容器有限元模型图3 上封头有限元模型图4 筒体有限元模型图5 下封头有限元模型2.4 边界条件模型只取开孔段作为分析对象,约束条件为: 筒体底部为固结,筒内施加内压,整体温度设定为55℃,整体受向下的重力,如图6所示。

图6 边界条件3 应力分析及评定3.1 应力分析在7.2MPa的设计压力下,压力容器的应力强度分布如图7所示。

内部应力强度如图8所示。

从图7、图8分析可知,应力主要集中于接头、开孔以及封头弯曲处。

以下将主要针对应力集中区域进行强度分析。

图7 应力强度图8 内部应力强度3.2 应力强度校核在设计载荷作用下的有限元模型进行应力强度分析,现对分析结果进行应力强度评定。

评定的依据为JB4732-1995《钢制压力容器-分析设计标准》。

应力线性化路径的原则为:(1)通过应力强度最大节点,并沿壁厚方向的最短距离设定线性化路径;(2)对于相对应力强度高的区域,沿壁厚方向设定路径。

设计工况(7.2MPa)下的评定线性化路径见图9~图11,线性化结果见附录1~7,具体评定如下表4.`图9 上封头评定路径图10 筒评定路径图11 下封头评定路径表4 应力强度证实表4 分析结论进油弯管需增加壁厚或者选用强度更高的材料。

附录4.1 上封头接头外侧PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= SHANG1 DSYS= 0 ***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 65832 OUTSIDE NODE = 65108LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.3095E+08 0.1217E+09 0.1575E+09 -0.4562E+07 -0.5633E+07 0.4286E+08S1 S2 S3 SINT SEQV0.1716E+09 0.1209E+09 0.1773E+08 0.1538E+09 0.1358E+09** BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.2878E+08 0.3962E+08 0.6961E+08 -0.5587E+07 -0.2948E+07 0.4234E+08C 0.000 0.000 0.000 0.000 0.000 0.000O -0.2878E+08 -0.3962E+08 -0.6961E+08 0.5587E+07 0.2948E+07 -0.4234E+08 S1 S2 S3 SINT SEQVI 0.9673E+08 0.3937E+08 0.1924E+07 0.9480E+08 0.8270E+08C 0.000 0.000 0.000 0.000 0.000O -0.1924E+07 -0.3937E+08 -0.9673E+08 0.9480E+08 0.8270E+08** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.5974E+08 0.1613E+09 0.2271E+09 -0.1015E+08 -0.8581E+07 0.8521E+08C 0.3095E+08 0.1217E+09 0.1575E+09 -0.4562E+07 -0.5633E+07 0.4286E+08O 0.2172E+07 0.8207E+08 0.8790E+08 0.1025E+07 -0.2685E+07 0.5227E+06 S1 S2 S3 SINT SEQVI 0.2642E+09 0.1602E+09 0.2373E+08 0.2405E+09 0.2089E+09C 0.1716E+09 0.1209E+09 0.1773E+08 0.1538E+09 0.1358E+09O 0.8895E+08 0.8104E+08 0.2155E+07 0.8679E+08 0.8312E+08** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.2811E+07 0.3018E+08 0.1030E+09 -0.4383E+07 -0.1327E+08 0.3888E+08C -0.1887E+07 -0.5117E+07 -0.1999E+08 0.1399E+06 0.2935E+07 -0.6501E+07O -0.8673E+07 0.1310E+08 0.5577E+08 -0.1213E+07 -0.9238E+07 0.1515E+08 S1 S2 S3 SINT SEQVI 0.1185E+09 0.2797E+08 -0.1050E+08 0.1290E+09 0.1147E+09C 0.3219E+06 -0.4770E+07 -0.2254E+08 0.2287E+08 0.2079E+08O 0.6095E+08 0.1133E+08 -0.1208E+08 0.7303E+08 0.6459E+08** TOTAL ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.6255E+08 0.1915E+09 0.3301E+09 -0.1453E+08 -0.2185E+08 0.1241E+09C 0.2907E+08 0.1166E+09 0.1375E+09 -0.4423E+07 -0.2698E+07 0.3636E+08O -0.6501E+07 0.9517E+08 0.1437E+09 -0.1884E+06 -0.1192E+08 0.1567E+08 S1 S2 S3 SINT SEQV TEMPI 0.3823E+09 0.1882E+09 0.1369E+08 0.3686E+09 0.3193E+09 55.00C 0.1490E+09 0.1162E+09 0.1788E+08 0.1312E+09 0.1182E+09O 0.1480E+09 0.9250E+08 -0.8129E+07 0.1561E+09 0.1370E+09 55.004.2 上封头接头内侧PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= SHANG2 DSYS= 0 ***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 65118 OUTSIDE NODE = 65792LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.2875E+08 0.1579E+09 0.1366E+09 0.3146E+07 -0.1770E+08 0.1555E+08 S1 S2 S3 SINT SEQV0.1681E+09 0.1289E+09 0.2631E+08 0.1418E+09 0.1268E+09** BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.2288E+07 0.1513E+08 -0.9214E+06 -0.2957E+08 -0.8940E+06 0.1769E+08 C 0.000 0.000 0.000 0.000 0.000 0.000 O 0.2288E+07 -0.1513E+08 0.9214E+06 0.2957E+08 0.8940E+06 -0.1769E+08 S1 S2 S3 SINT SEQVI 0.4056E+08 0.2355E+07 -0.3099E+08 0.7155E+08 0.6201E+08C 0.000 0.000 0.000 0.000 0.000O 0.3099E+08 -0.2355E+07 -0.4056E+08 0.7155E+08 0.6201E+08** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.2646E+08 0.1731E+09 0.1357E+09 -0.2642E+08 -0.1859E+08 0.3324E+08 C 0.2875E+08 0.1579E+09 0.1366E+09 0.3146E+07 -0.1770E+08 0.1555E+08 O 0.3104E+08 0.1428E+09 0.1376E+09 0.3271E+08 -0.1680E+08 -0.2141E+07 S1 S2 S3 SINT SEQVI 0.1896E+09 0.1313E+09 0.1443E+08 0.1751E+09 0.1545E+09C 0.1681E+09 0.1289E+09 0.2631E+08 0.1418E+09 0.1268E+09O 0.1628E+09 0.1265E+09 0.2212E+08 0.1407E+09 0.1265E+09** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.2802E+08 0.7015E+08 0.3489E+08 0.1126E+08 -0.3272E+08 0.2888E+07 C 0.4063E+07 -0.2083E+08 -0.9641E+07 0.4300E+06 0.9030E+07 -0.2299E+07 O -0.2077E+08 0.6375E+08 0.3106E+08 0.3320E+07 -0.2951E+08 0.4282E+07S1 S2 S3 SINT SEQVI 0.9026E+08 0.1683E+08 -0.3008E+08 0.1203E+09 0.1051E+09C 0.4493E+07 -0.4967E+07 -0.2593E+08 0.3043E+08 0.2697E+08O 0.8115E+08 0.1448E+08 -0.2159E+08 0.1027E+09 0.9028E+08** TOTAL ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.1555E+07 0.2432E+09 0.1706E+09 -0.1516E+08 -0.5131E+08 0.3613E+08C 0.3281E+08 0.1371E+09 0.1270E+09 0.3576E+07 -0.8666E+07 0.1325E+08O 0.1027E+08 0.2066E+09 0.1686E+09 0.3603E+08 -0.4632E+08 0.2141E+07 S1 S2 S3 SINT SEQV TEMPI 0.2731E+09 0.1481E+09 -0.8923E+07 0.2820E+09 0.2448E+09 55.00C 0.1422E+09 0.1239E+09 0.3077E+08 0.1114E+09 0.1035E+09O 0.2413E+09 0.1410E+09 0.3194E+07 0.2381E+09 0.2070E+09 55.004.3 上封头壁厚PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= SHANG3 DSYS= 0 ***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 49272 OUTSIDE NODE = 48686LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.5762E+08 -0.3263E+08 0.5386E+07 -0.2845E+08 0.5323E+08 -0.3732E+08S1 S2 S3 SINT SEQV0.9774E+08 0.2812E+07 -0.7018E+08 0.1679E+09 0.1458E+09** BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.8246E+08 0.5349E+08 0.6135E+08 -0.4608E+08 0.1814E+08 -0.6625E+08C 0.000 0.000 0.000 0.000 0.000 0.000 O -0.8246E+08 -0.5349E+08 -0.6135E+08 0.4608E+08 -0.1814E+08 0.6625E+08 S1 S2 S3 SINT SEQVI 0.1599E+09 0.3910E+08 -0.1731E+07 0.1617E+09 0.1456E+09C 0.000 0.000 0.000 0.000 0.000O 0.1731E+07 -0.3910E+08 -0.1599E+09 0.1617E+09 0.1456E+09** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.1401E+09 0.2085E+08 0.6673E+08 -0.7453E+08 0.7138E+08 -0.1036E+09 C 0.5762E+08 -0.3263E+08 0.5386E+07 -0.2845E+08 0.5323E+08 -0.3732E+08 O -0.2484E+08 -0.8612E+08 -0.5596E+08 0.1763E+08 0.3509E+08 0.2893E+08 S1 S2 S3 SINT SEQVI 0.2575E+09 0.1390E+07 -0.3119E+08 0.2887E+09 0.2738E+09C 0.9774E+08 0.2812E+07 -0.7018E+08 0.1679E+09 0.1458E+09O 0.5260E+07 -0.6292E+08 -0.1093E+09 0.1145E+09 0.9977E+08** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.1793E+05 0.4542E+07 0.1210E+08 -0.9771E+07 0.8742E+07 -0.8485E+07 C -0.8383E+06 -0.3266E+07 -0.6772E+07 0.5765E+07 -0.4293E+07 0.4571E+07 O 0.2142E+07 0.6671E+07 0.1298E+08 -0.1070E+08 0.7170E+07 -0.8071E+07 S1 S2 S3 SINT SEQVI 0.2435E+08 0.1700E+06 -0.7864E+07 0.3221E+08 0.2904E+08C 0.3935E+07 -0.1194E+07 -0.1362E+08 0.1755E+08 0.1563E+08O 0.2492E+08 0.3610E+07 -0.6740E+07 0.3166E+08 0.2796E+08** TOTAL ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.1401E+09 0.2539E+08 0.7883E+08 -0.8431E+08 0.8012E+08 -0.1121E+09 C 0.5678E+08 -0.3590E+08 -0.1386E+07 -0.2269E+08 0.4894E+08 -0.3275E+08O -0.2269E+08 -0.7945E+08 -0.4298E+08 0.6930E+07 0.4226E+08 0.2086E+08 S1 S2 S3 SINT SEQV TEMPI 0.2786E+09 -0.1741E+07 -0.3249E+08 0.3110E+09 0.2969E+09 55.00C 0.8656E+08 0.3481E+07 -0.7054E+08 0.1571E+09 0.1361E+09O 0.2746E+07 -0.4023E+08 -0.1076E+09 0.1104E+09 0.9638E+08 55.004.4 筒体上PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= TONGS DSYS= 0 ***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 62861 OUTSIDE NODE = 59472LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.9535E+08 0.4923E+08 0.1197E+09 -0.9268E+07 0.3511E+06 -0.6336E+07S1 S2 S3 SINT SEQV0.1213E+09 0.9551E+08 0.4742E+08 0.7388E+08 0.6494E+08** BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.6888E+08 0.2537E+08 0.3977E+08 -0.6378E+08 0.1063E+08 -0.7203E+07C 0.000 0.000 0.000 0.000 0.000 0.000O -0.6888E+08 -0.2537E+08 -0.3977E+08 0.6378E+08 -0.1063E+08 0.7203E+07 S1 S2 S3 SINT SEQVI 0.1164E+09 0.3821E+08 -0.2060E+08 0.1370E+09 0.1191E+09C 0.000 0.000 0.000 0.000 0.000O 0.2060E+08 -0.3821E+08 -0.1164E+09 0.1370E+09 0.1191E+09** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.1642E+09 0.7460E+08 0.1594E+09 -0.7305E+08 0.1099E+08 -0.1354E+08C 0.9535E+08 0.4923E+08 0.1197E+09 -0.9268E+07 0.3511E+06 -0.6336E+07O 0.2647E+08 0.2386E+08 0.7988E+08 0.5452E+08 -0.1028E+08 0.8677E+06 S1 S2 S3 SINT SEQVI 0.2109E+09 0.1538E+09 0.3364E+08 0.1772E+09 0.1567E+09C 0.1213E+09 0.9551E+08 0.4742E+08 0.7388E+08 0.6494E+08O 0.8664E+08 0.7352E+08 -0.2995E+08 0.1166E+09 0.1106E+09** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.9953E+06 0.6633E+08 0.1526E+08 -0.8254E+08 0.1203E+08 -0.4368E+07C -0.1499E+08 -0.1079E+08 -0.6145E+07 0.1518E+08 -0.1492E+07 0.1905E+07O 0.2096E+08 0.3066E+08 0.1161E+08 -0.7721E+07 -0.1279E+06 -0.9362E+06 S1 S2 S3 SINT SEQVI 0.1238E+09 0.1399E+08 -0.5525E+08 0.1791E+09 0.1564E+09C 0.2438E+07 -0.5886E+07 -0.2848E+08 0.3092E+08 0.2771E+08O 0.3493E+08 0.1684E+08 0.1146E+08 0.2348E+08 0.2130E+08** TOTAL ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.1652E+09 0.1409E+09 0.1747E+09 -0.1556E+09 0.2301E+08 -0.1791E+08C 0.8036E+08 0.3843E+08 0.1135E+09 0.5914E+07 -0.1141E+07 -0.4431E+07O 0.4743E+08 0.5452E+08 0.9149E+08 0.4679E+08 -0.1041E+08 -0.6848E+05 S1 S2 S3 SINT SEQV TEMPI 0.3150E+09 0.1689E+09 -0.3117E+07 0.3182E+09 0.2758E+09 55.00C 0.1141E+09 0.8055E+08 0.3761E+08 0.7653E+08 0.6644E+08O 0.1032E+09 0.8678E+08 0.3481E+07 0.9970E+08 0.9259E+08 55.004.5 筒体左PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= TONGZ DSYS= 0 ***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 59023 OUTSIDE NODE = 63007LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.1084E+09 0.4348E+08 0.8898E+08 -0.6526E+06 -0.5380E+08 -0.5203E+07 S1 S2 S3 SINT SEQV0.1256E+09 0.1076E+09 0.7694E+07 0.1179E+09 0.1100E+09** BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.5152E+08 0.6348E+08 0.7522E+08 0.1480E+07 -0.5553E+08 0.4146E+07 C 0.000 0.000 0.000 0.000 0.000 0.000 O -0.5152E+08 -0.6348E+08 -0.7522E+08 -0.1480E+07 0.5553E+08 -0.4146E+07 S1 S2 S3 SINT SEQVI 0.1252E+09 0.5185E+08 0.1312E+08 0.1121E+09 0.9864E+08C 0.000 0.000 0.000 0.000 0.000O -0.1312E+08 -0.5185E+08 -0.1252E+09 0.1121E+09 0.9864E+08** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.1599E+09 0.1070E+09 0.1642E+09 0.8279E+06 -0.1093E+09 -0.1057E+07 C 0.1084E+09 0.4348E+08 0.8898E+08 -0.6526E+06 -0.5380E+08 -0.5203E+07 O 0.5685E+08 -0.2001E+08 0.1375E+08 -0.2133E+07 0.1722E+07 -0.9350E+07 S1 S2 S3 SINT SEQVI 0.2486E+09 0.1599E+09 0.2256E+08 0.2260E+09 0.1973E+09C 0.1256E+09 0.1076E+09 0.7694E+07 0.1179E+09 0.1100E+09O 0.5887E+08 0.1186E+08 -0.2013E+08 0.7900E+08 0.6882E+08** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.2352E+08 0.1675E+08 0.5711E+08 -0.1631E+07 -0.6331E+08 0.2876E+06C -0.2928E+07 -0.1661E+07 -0.5356E+07 0.4859E+06 0.6743E+07 0.3608E+06O -0.3862E+07 -0.4398E+07 -0.1870E+08 -0.3110E+07 -0.5399E+07 -0.2107E+07 S1 S2 S3 SINT SEQVI 0.1034E+09 0.2352E+08 -0.2955E+08 0.1329E+09 0.1159E+09C 0.3540E+07 -0.2984E+07 -0.1050E+08 0.1404E+08 0.1217E+08O -0.6846E+06 -0.5239E+07 -0.2104E+08 0.2035E+08 0.1850E+08** TOTAL ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.1834E+09 0.1237E+09 0.2213E+09 -0.8033E+06 -0.1726E+09 -0.7694E+06C 0.1054E+09 0.4182E+08 0.8362E+08 -0.1667E+06 -0.4706E+08 -0.4843E+07O 0.5299E+08 -0.2440E+08 -0.4946E+07 -0.5243E+07 -0.3677E+07 -0.1146E+08 S1 S2 S3 SINT SEQV TEMPI 0.3519E+09 0.1834E+09 -0.6907E+07 0.3588E+09 0.3109E+09 55.00C 0.1158E+09 0.1040E+09 0.1114E+08 0.1046E+09 0.9925E+08O 0.5542E+08 -0.6003E+07 -0.2578E+08 0.8120E+08 0.7334E+08 55.004.6 下封头接着外侧PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= XIAJ DSYS= 0 ***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 64836 OUTSIDE NODE = 64238LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.9479E+07 0.2612E+09 0.8040E+07 0.2201E+07 -0.1005E+08 0.2806E+08S1 S2 S3 SINT SEQV0.2616E+09 0.3670E+08 -0.1958E+08 0.2812E+09 0.2577E+09** BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.1723E+09 -0.1823E+08 -0.3320E+07 -0.3935E+07 -0.3810E+07 -0.5005E+07 C 0.000 0.000 0.000 0.000 0.000 0.000 O 0.1723E+09 0.1823E+08 0.3320E+07 0.3935E+07 0.3810E+07 0.5005E+07 S1 S2 S3 SINT SEQVI -0.2311E+07 -0.1899E+08 -0.1726E+09 0.1703E+09 0.1626E+09C 0.000 0.000 0.000 0.000 0.000O 0.1726E+09 0.1899E+08 0.2311E+07 0.1703E+09 0.1626E+09** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.1629E+09 0.2430E+09 0.4720E+07 -0.1734E+07 -0.1386E+08 0.2306E+08 C 0.9479E+07 0.2612E+09 0.8040E+07 0.2201E+07 -0.1005E+08 0.2806E+08 O 0.1818E+09 0.2794E+09 0.1136E+08 0.6136E+07 -0.6241E+07 0.3307E+08 S1 S2 S3 SINT SEQVI 0.2438E+09 0.7007E+07 -0.1660E+09 0.4098E+09 0.3563E+09C 0.2616E+09 0.3670E+08 -0.1958E+08 0.2812E+09 0.2577E+09O 0.2799E+09 0.1878E+09 0.4979E+07 0.2749E+09 0.2424E+09** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.7484E+05 -7918. -1442. -1709. -1654. -2173.C 0.1144 0.2503E-01 0.4452E-02 0.2782E-02 -0.1260E-03 0.5651E-02 O 0.7484E+05 7918. 1442. 1709. 1654. 2173. S1 S2 S3 SINT SEQVI -1004. -8245. -0.7495E+05 0.7394E+05 0.7060E+05C 0.1148 0.2495E-01 0.4159E-02 0.1106 0.1018O 0.7495E+05 8245. 1004. 0.7394E+05 0.7060E+05** TOTAL ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.1629E+09 0.2430E+09 0.4718E+07 -0.1736E+07 -0.1386E+08 0.2305E+08C 0.9479E+07 0.2612E+09 0.8040E+07 0.2201E+07 -0.1005E+08 0.2806E+08O 0.1819E+09 0.2794E+09 0.1136E+08 0.6137E+07 -0.6239E+07 0.3307E+08 S1 S2 S3 SINT SEQV TEMPI 0.2438E+09 0.7004E+07 -0.1661E+09 0.4098E+09 0.3564E+09 55.00C 0.2616E+09 0.3670E+08 -0.1958E+08 0.2812E+09 0.2577E+09O 0.2799E+09 0.1878E+09 0.4982E+07 0.2749E+09 0.2424E+09 55.004.7 下封头壁厚PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= XIAB DSYS= 0 ***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 51092 OUTSIDE NODE = 262583LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.9285E+07 0.9944E+08 0.1115E+09 -0.2204E+08 0.1019E+08 -0.3489E+08S1 S2 S3 SINT SEQV0.1313E+09 0.9366E+08 -0.4677E+07 0.1360E+09 0.1216E+09** BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.2032E+08 0.9838E+08 0.1083E+09 -0.1691E+08 0.3118E+07 -0.2957E+08C 0.000 0.000 0.000 0.000 0.000 0.000O -0.2032E+08 -0.9838E+08 -0.1083E+09 0.1691E+08 -0.3118E+07 0.2957E+08 S1 S2 S3 SINT SEQVI 0.1204E+09 0.9785E+08 0.8691E+07 0.1118E+09 0.1023E+09C 0.000 0.000 0.000 0.000 0.000O -0.8691E+07 -0.9785E+08 -0.1204E+09 0.1118E+09 0.1023E+09** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.2961E+08 0.1978E+09 0.2198E+09 -0.3894E+08 0.1331E+08 -0.6446E+08 C 0.9285E+07 0.9944E+08 0.1115E+09 -0.2204E+08 0.1019E+08 -0.3489E+08 O -0.1104E+08 0.1060E+07 0.3245E+07 -0.5129E+07 0.7070E+07 -0.5317E+07 S1 S2 S3 SINT SEQVI 0.2515E+09 0.1917E+09 0.4017E+07 0.2475E+09 0.2237E+09C 0.1313E+09 0.9366E+08 -0.4677E+07 0.1360E+09 0.1216E+09O 0.1170E+08 -0.4982E+07 -0.1345E+08 0.2515E+08 0.2216E+08** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.8972E+07 0.6805E+07 0.3698E+07 -0.6619E+06 -0.2460E+07 0.4222E+07 C -0.8141E+06 -0.1526E+07 -0.1713E+06 -0.1567E+05 0.2539E+06 -0.4170E+06 O 0.1397E+07 0.2492E+07 0.2571E+06 0.2811E+05 -0.4377E+06 0.7337E+06 S1 S2 S3 SINT SEQVI 0.1196E+08 0.6741E+07 0.7727E+06 0.1119E+08 0.9697E+07C 0.6854E+05 -0.1003E+07 -0.1577E+07 0.1646E+07 0.1447E+07O 0.2587E+07 0.1724E+07 -0.1641E+06 0.2751E+07 0.2437E+07** TOTAL ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.3858E+08 0.2046E+09 0.2235E+09 -0.3960E+08 0.1085E+08 -0.6024E+08 C 0.8471E+07 0.9792E+08 0.1114E+09 -0.2205E+08 0.1044E+08 -0.3530E+08 O -0.9639E+07 0.3553E+07 0.3502E+07 -0.5101E+07 0.6632E+07 -0.4583E+07 S1 S2 S3 SINT SEQV TEMPI 0.2524E+09 0.2001E+09 0.1423E+08 0.2382E+09 0.2168E+09 55.00 C 0.1312E+09 0.9226E+08 -0.5661E+07 0.1368E+09 0.1221E+09O 0.1230E+08 -0.3093E+07 -0.1179E+08 0.2409E+08 0.2113E+08 55.00。